Температура для бетонирования: Правила и нормы бетонирования при отрицательных температурах

Правила и нормы бетонирования при отрицательных температурах

Замораживать ли строительные работы в отрицательную температуру или применять зимний метод бетонирования, давайте разберемся.

Нормальные температурные условия для бетонирования это 5°С — 20°С, но чаще всего температура окружающей среды или выше, что тоже заставляет применять специальный метод бетонирования, или ниже. Наш климат и погодные условия вынудили приспосабливаться под погоду и никак иначе.

С понижением температуры на градуснике, усложняется процесс бетонирования. Этому есть самое простое и логичное объяснение — цемент не может вступить в реакцию со льдом. Поэтому и применяют специальные меры.

!При среднесуточной температуре воздуха ниже 5°С и минимальной суточной температуре ниже 0°С необходимо принимать специальные меры по выдерживанию уложенного бетона (раствора) в конструкциях и сооружениях, бетонируемых на открытом воздухе!

Специальные меры прописаны в СНиП 3.

03.01-87 “НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ”

03.01-87 “НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ”

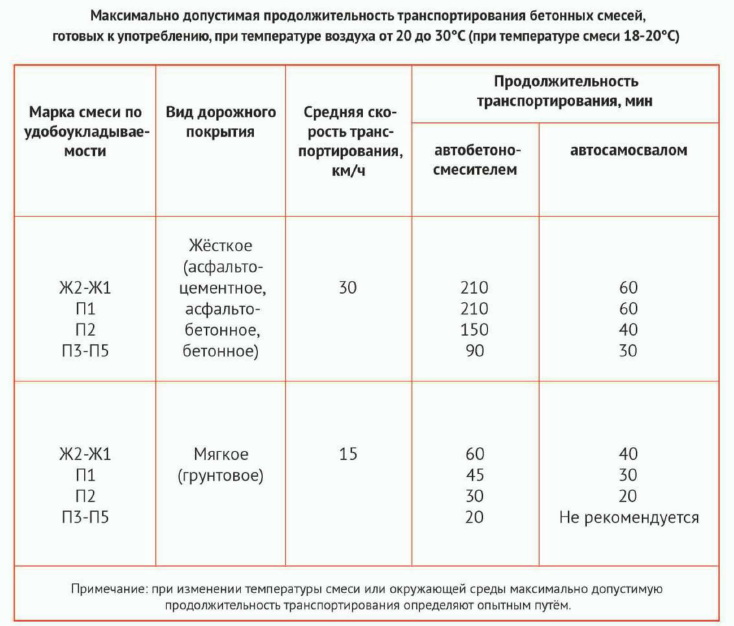

Как только температура окружающей среды опускается ниже 5°С приготовление бетонной смеси на строительной площадке следует производить в обогреваемых бетоносмесительных установках. Вода, которую будут использовать для раствора, должна быть подогретой, чтобы бетонная смесь получилась с температурой не ниже требуемой по расчету. А также, если раствор транспортируется на строительный объект, способы транспортировки должны обязательно обеспечивать предотвращение снижения температуры раствора.

!При этом продолжительность перемешивания бетонной смеси должна быть увеличена не менее чем на 25 % по сравнению с летними условиями!

Основание, на которое должна укладываться бетонная смесь, и его температура должны исключать возможность замерзания бетонной смеси в точке контакта. При выдерживании бетона в конструкции методом термоса, при предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками

При бетонировании густоармированных конструкций с арматурой диаметром больше 24 мм, арматурой из жестких прокатных профилей или с крупными металлическими закладными частями следует выполнять с предварительным отогревом металла до положительной температуры или местным вибрированием смеси в приарматурной и опалубочной зонах.

!При этом продолжительность перемешивания бетонной смеси должна быть увеличена не менее чем на 25 % по сравнению с летними условиями!

Основание, на которое должна укладываться бетонная смесь, и его температура должны исключать возможность замерзания бетонной смеси в точке контакта. При выдерживании бетона в конструкции методом термоса, при предварительном разогреве бетонной смеси, а также при применении бетона с противоморозными добавками допускается укладывать смесь на неотогретое непучинистое основание или старый бетон,

Неопалубленные поверхности конструкций следует укрывать паро и теплоизоляционными материалами непосредственно по окончании бетонирования. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 м.

До укладки бетонной смеси полости после установки арматуры и опалубки должны быть закрыты брезентом или каким-либо другим материалом от попадания в них снега, дождя и посторонних предметов.

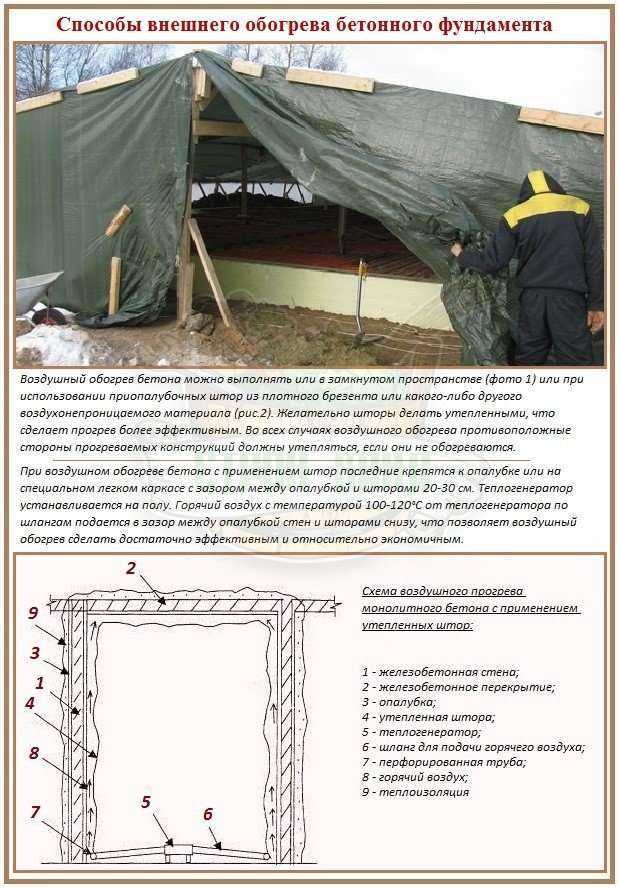

Выдерживание бетона в зимних условиях производят

- способом термоса;

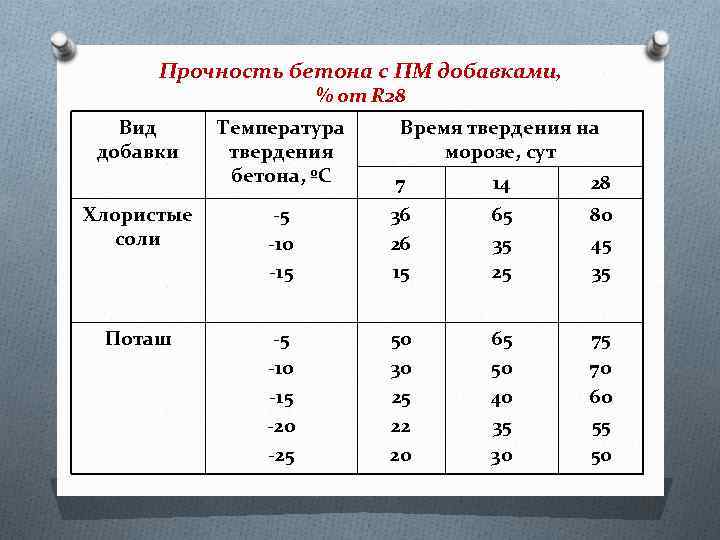

- с применением противоморозных добавок;

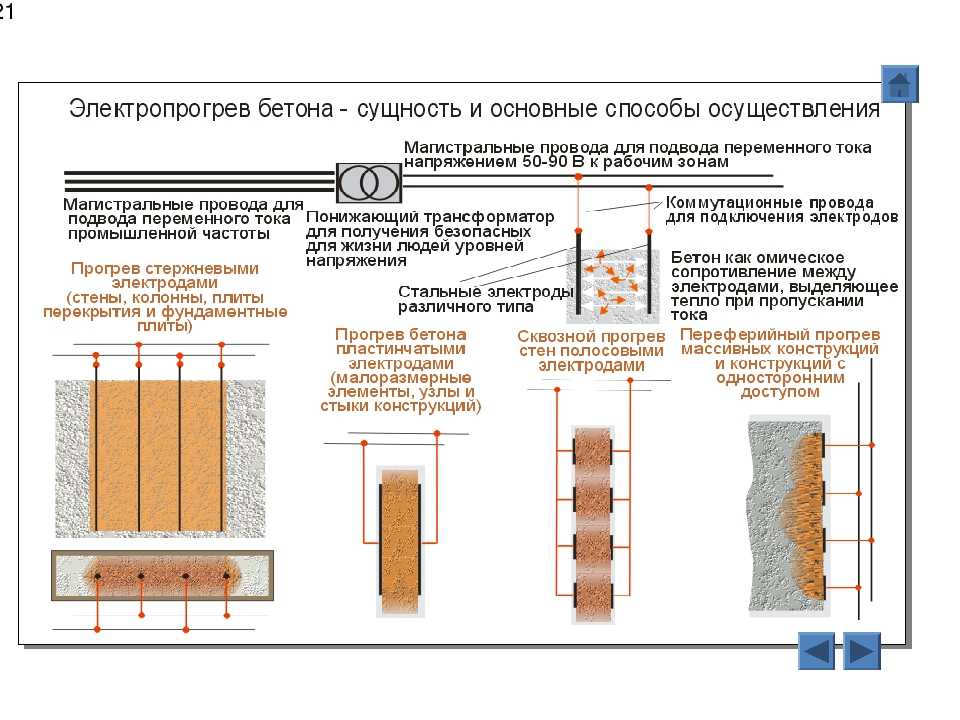

- с электротермообработкой бетона;

- с обогревом бетона горячим воздухом, в тепляках.

Способ термоса следует применять при обеспечении начальной температуры уложенного бетона в интервале от 5 до 10°С и последующем сохранении средней температуры бетона в этом интервале в течение 5-7 сут.

Контактный обогрев уложенного бетона в термоактивной опалубке следует применять при бетонировании конструкций с модулем поверхности 6 и более.

Электродный прогрев бетона необходимо производить в соответствии с технологическими картами. Запрещается использовать в качестве электродов арматуру бетонируемой конструкции. Электродный прогрев следует производить до приобретения бетоном не более 50 % расчетной прочности. Если требуемая прочность бетона превышает эту величину, то дальнейшее выдерживание бетона следует обеспечивать методом термоса.

Применение бетона с противоморозными добавками запрещается в конструкциях:

- железобетонных предварительно напряженных;

- железобетонных, предназначенных для эксплуатации в агрессивной среде; в частях конструкций, находящихся в зоне переменного уровня воды.

Бетонирование в холодную погоду — Бетон на практике — Вопросы и ответы

Внимание!

Вы находитесь на странице эксклюзивного перевода американского руководства по бетонированию «Бетон на практике».

Опыт нашей компании и практика применения российских стандартов изложены на других страницах раздела «Вопросы и ответы»: «Противоморозные добавки» и «Уход за бетоном».

Резюме. Правила бетонирования в холодную погоду (в зимнее время)

- Используйте воздухововлеченный бетон, когда предполагается контакт с влагой, замерзанием и оттаиванием.

- Заливаемые поверхности должны быть без снега и льда и выше температуры замерзания перед заливкой.

- Заливайте бетон рекомендуемой температуры и поддерживайте эту температуру в дальнейшем.

- Заливайте бетон с минимальной допустимой подвижностью.

- Защитите бетон от замерзания и высушивания при схватывании.

- Исключите замерзание и оттаивание бетона до набора им минимальной прочности.

- Ограничьте резкие изменения температур после прекращения мер по защите бетона.

ЧТО такое холодная погода?

О холодной погоде говорят, когда средняя температура опускается ниже 4 °C. Эти условия требуют специальных мер предосторожности при заливке, выравнивании, выдерживании бетона и защите его от эффектов холода. Поскольку в зимние месяцы погодные условия могут изменяться резко и быстро, требуются наработанные практики и надлежащее планирование.

ЗАЧЕМ рассматривать холодную погоду?

Успешное бетонирование в холодную погоду требует понимания различных факторов, влияющих на конечные свойства бетона.

В пластичном состоянии бетон замерзнет, если температура опустится ниже -4 °C. Если бетон замерзнет, его прочность может упасть более чем на 50%, замерзание разрушительно повлияет и на его долговечность. Бетон должен защищаться от замерзания до набора минимальной прочности в 3,5 МПа, которая для большинства бетонов достигается в течение 2 дней твердения при температуре 10 °C.

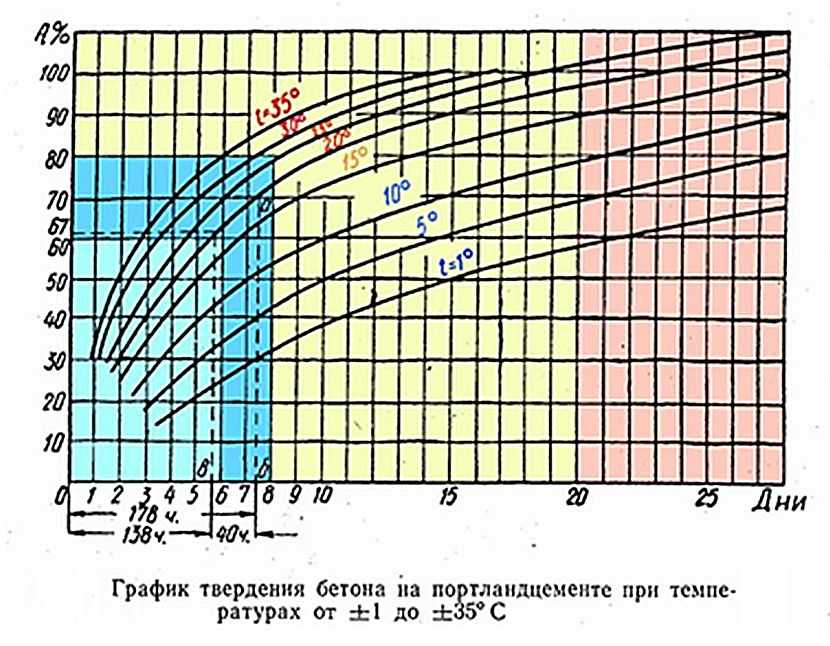

Низкая температура бетона имеет критический эффект на скорость гидратации цемента, что выливается в более медленные застывание и скорость набора прочности. Можно использовать правило, что падение температуры на 10 °C снизит скорость твердения примерно в 2 раза. Более медленные скорости твердения и набора прочности должны учитываться при планировании времени начала строительных работ, например, снятия опалубки.

Если бетон может контактировать с (дождевой — прим. перев.) водой и подвергается циклам замораживания и оттаивания (в том числе только на период строительства), должно использоваться воздухововлечение. Свежезалитый бетон насыщен водой и должен быть защищен от циклов размораживания и оттаивания до того, как наберет прочность на сжатие в 24 МПа (но остается не понятным, что делать бетону низких марок, который не наберет такой прочности никогда — прим. перев.).

Гидратация цемента — это химическая реакция, в процессе которой выделяется тепло. Свежезалитый бетон должен быть подобающим образом накрыт, чтобы это тепло осталось в бетоне и обеспечило надлежащие температуры выдерживания. Большие разницы в температуре на поверхности и внутри бетона должны избегаться, так как если они превысят 20 °C, могут быть температурные разломы. Теплоизоляция или защитные меры должны постепенно снижаться, чтобы избежать температурных разломов.

Большие разницы в температуре на поверхности и внутри бетона должны избегаться, так как если они превысят 20 °C, могут быть температурные разломы. Теплоизоляция или защитные меры должны постепенно снижаться, чтобы избежать температурных разломов.

КАК бетонировать в холодную погоду?

Рекомендованные температуры бетонной смеси приведены в таблице ниже. Производитель может контролировать температуру подогревом воды и/или заполнителей и предъявлять требования стандарта ASTM C 94.

| Минимальный размер секции, мм | Температура заливаемого бетона, °C |

|---|---|

| менее 300 |

13 °C |

| от 300 до 900 |

10 °C |

| от 900 до 1800 |

7 °C |

Температура бетона в холодную погоду не должна превышать эти вышеперечисленные более чем на 10 °C. При большей температуре у бетона больше потребность в воде, большая скорость потери растекаемости, и большая склонность к разломам. Заливка в холодную погоду дает шанс получить лучшее качество, поскольку меньшие исходные температуры в итоге дают большую прочность.

При большей температуре у бетона больше потребность в воде, большая скорость потери растекаемости, и большая склонность к разломам. Заливка в холодную погоду дает шанс получить лучшее качество, поскольку меньшие исходные температуры в итоге дают большую прочность.

Более медленное время схватывания и набор прочности в холодную температуру обычно откладывает время проведентия операций по выравниванию и снятию опалубки. Химические добавки и другие модификаторы для бетона могут ускорить время твердения и набора прочности. Добавки типа С, согласно ASTM C 494 (ускорители твердения) и типа Е (водозамещающие ускорители) повсеместно используются в зимнее время. Распространенным и эффективным ускорителем является хлорид кальция, но его доза не должна превышать 2% от массы цемента. Для преднапреженного железобетона, или когда важным является коррозия арматуры или другого металла в контакте с бетоном, должны использоваться некоррозионные добавки без содержания хлоридов (остается непонятным, когда по мнению составителей рекомендации и при каких случаях коррозия арматуры не является существенной — прим.

Увеличение скорости твердения также может быть достигнуто за счёт увеличения дозировки цемента или использования быстротвердеющего цемента типа III (тип Б согласно ГОСТ 31108-2003 «Цементы общестроительные. Технические условия»). Процент содержания золы уноса или шлака в вяжущем компоненте смеси в холодную погоду может быть уменьшен, но это может быть невозможно, если состав смеси специально разработан для долговечности. Подходящим решением должен быть экономически обоснованный вариант, не меняющий основные свойства бетона.

Бетон должен заливаться с минимально необходимым расплывом конуса, поскольку это снижает объем выделения воды и время схватывания. Добавление от 5 до 10 литров на кубометр увеличивает время схватывания от получаса до 2 часов. Увеличенное время схватывания увеличит продолжительность выделения воды. Не начинайте операции по выравниванию до тех пор, пока вода продолжает выделяться, иначе это грозит получением слабой поверхности.

Не начинайте операции по выравниванию до тех пор, пока вода продолжает выделяться, иначе это грозит получением слабой поверхности.

Следует предпринимать должные меры перед заливкой. Снег и лёд должны быть убраны, температуры поверхностей и арматуры должны быть выше точки замерзания. Это может потребовать теплоизоляции или подогрева подземных помещений и заливаемых поверхностей перед заливкой.

На площадке должны быть материалы и оборудование для защиты бетона, чтобы защитить бетон, как во время, так и после заливки, от раннего замерзания и чтобы удержать тепло от гидратации цемента. Распространенными средствами являются теплоизолированные листы и брезент, а также солома, накрытая пластиковыми листами. В зависимости от внешних условий, могут потребоваться покрывала и теплоизолированная опалубка. На углах и стыках теряется больше всего тепла, и им требуется особенное внимание. Дизельные обогреватели в закрытых помещениях должны быть выведены наружу для предотвращения карбонизации свежезалитых поверхностей, что вызывает пыление бетона, а также из соображений безопасности.

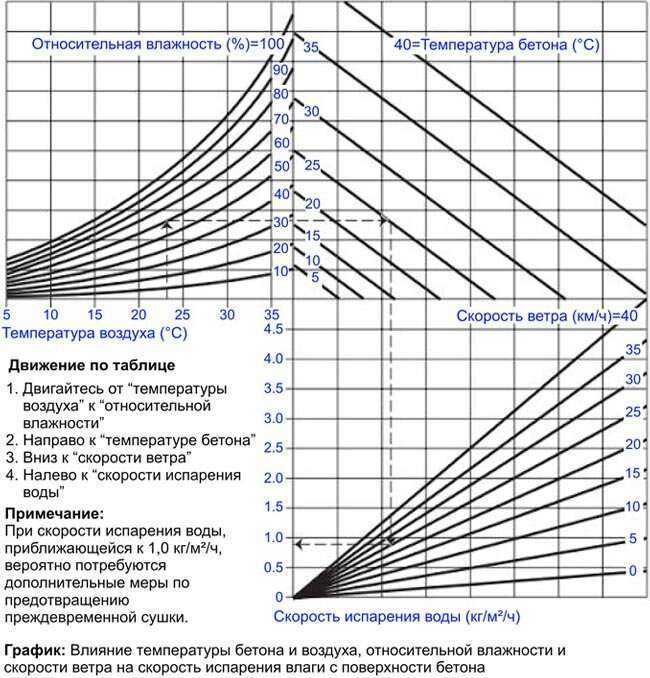

Бетонные поверхности не должны высыхать до затвердевания, потому что это вызывает разломы. Соответственно, бетон должен надлежащим образом выдерживаться. Не рекомендуется использовать водное выдерживание бетона при околонулевых температурах. Используйте мембранообразующие структуры или непроницаемую бумагу с пластиковыми листами для бетонных плит.

Опалубочные материалы, за исключение металлов, поддерживают и равномерно распределяют тепло, таким образом предоставляя надлежащую защиту в умеренно холодную температуру. При сверххолодных температурах должны использоваться изоляционные листы или теплоизолированная опалубка, особенно для тонких секций. Опалубка должна оставаться на месте от 1 до 7 дней после заливки, в зависимости от погодных условий, характеристик схватывания и предполагаемой нагрузки на структуру. Для оценки прочности бетона перед снятием опалубки или применением нагрузки должны использоваться неразрушающие методы или выдержанные на площадке цилиндры. Цилиндры не должны использоваться для приемки по качеству.

Особенное внимание надо уделять тестовым образцам, используемым при приемке бетона. Цилиндры должны храниться в теплоизолированном помещении, который потребует контроль температуры для удостоверения, что бетон выдерживается при температуре от 16 до 27 °C в период от первых 24 до 48 часов (после твердения — прим. перев.). Термометры минимальной и максимальной температуры должны быть помещены в камеру твердения для записи температуры.

Какая максимальная температура бетона при заливке на месте?

Максимальная температура, при которой можно укладывать и затвердевать бетон, зависит от расчетной смеси бетона. Бетон можно производить в жаркую погоду без максимальных ограничений по температуре укладки, и он будет работать удовлетворительно, если соблюдаются надлежащие меры предосторожности при подборе, производстве, доставке, укладке и отверждении. В рамках этих мер предосторожности следует приложить усилия для поддержания температуры бетона на максимально низком уровне.

Температурные пределы бетона устанавливаются для проверки производства высококачественного бетона с заданными требованиями. Температурные пределы изменяются в зависимости от типа элементов и условий работы.

Причины ограничения температурыВысокие температуры также влияют на прочность бетона на сжатие. При температуре выше 100°С цементное тесто начинает дегидратироваться (терять химически связанную воду гидратации), что постепенно ослабляет сцепление пасты и пасты с заполнителем.

На поведение бетона при высоких температурах влияет несколько факторов, в том числе скорость повышения температуры, тип и стабильность заполнителя. Резкие перепады температуры могут вызвать растрескивание и растрескивание из-за термического удара, а расширение заполнителя также может привести к повреждению бетона.

Высокое содержание воды приводит к снижению прочности, высокой проницаемости, большей усадке, меньшему содержанию воздуха при заданной воздухововлекающей примеси.

Максимальные пределы температуры

Идеальная температура для заливки цемента должна составлять от 24 до 32 ºC Но ASTM C 1064-86 устанавливает максимальный предел между 27 °C и 35°C. При повышении температуры до 35°C рекомендуется использовать ледяную воду для предотвращения образования усадочных трещин.

Примечание :- Бетон укладывается и затвердевает при умеренной температуре 17–26°C приобретает более высокую прочность и долговечность

Контроль температуры бетона, безусловно, будет полезным. Бетон меньше подвержен трещинам. Трещины возникают из-за перегрева. Тепло образуется за счет протекающих химических реакций и внешних воздействий.

ВОЗДЕЙСТВИЕ ХОЛОДНОЙ ПОГОДЫ НА БЕТОН

Воздействие холодной погоды на бетон при отсутствии специальных мер предосторожности может быть следующим:

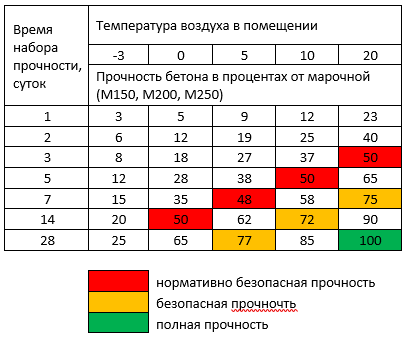

ниже, , развитие прочности бетона замедлено по сравнению с развитием прочности при нормальных температурах. Таким образом, период затвердевания, необходимый до удаления опалубки, увеличивается, и опыт бетонирования при нормальной температуре не может быть использован напрямую.

Таким образом, период затвердевания, необходимый до удаления опалубки, увеличивается, и опыт бетонирования при нормальной температуре не может быть использован напрямую.

b) ) Замерзание бетона в раннем возрасте – Когда бетон подвергается воздействию температуры замерзания, существует риск того, что бетон потеряет непоправимые 1011 или прочностные и другие свойства, то есть может увеличиться проницаемость и ухудшиться долговечность .

c) Многократное замораживание и оттаивание бетона – Если бетон подвергается многократному замораживанию и оттаиванию после окончательного схватывания и в течение периода твердения, окончательные свойства бетона также могут ухудшиться.

d) Напряжения, возникающие при перепаде температур . Общеизвестно, что большие перепады температур внутри бетонного элемента могут способствовать растрескиванию и отрицательно влиять на долговечность. Такие перепады могут возникать в холодную погоду во время удаления изоляции опалубки

ASTM» src=»https://www.youtube.com/embed/wvJ5ib_VgSk?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Расчет бетонной смеси: контроль температуры и времени

Национальная ассоциация производителей сборного железобетона / Журналы по сборке железобетона / Журнал Precast Inc. / 2018 г. – июль-август / Состав бетонной смеси: контроль температуры и времени

Преднамеренное создание DEF в лаборатории – эксперимент для менеджеров по контролю качества

Фрэнк Боуэн лучшее понимание дизайна смеси. Серия написана совместно Полом Рамсбургом, техническим специалистом по продажам Sika Corp., и Фрэнком Боуэном, представителем по развитию бизнеса Rosetta Hardscapes. Нажмите здесь, чтобы прочитать третью статью из этой серии.

Примечание автора. Прежде чем мы углубимся в это, я предлагаю вам прочитать ACI 305, «Руководство по бетонированию в жаркую погоду», и ACI 306, «Руководство по бетонированию в холодную погоду», а также разделы 4. 4.6. , «Меры предосторожности в жаркую погоду» и 4.4.7, «Меры предосторожности в холодную погоду» в Руководстве по контролю качества NPCA для заводов по производству сборных железобетонных изделий. В дополнение к этим рекомендациям я также предлагаю вам прочитать статью «Тепловой удар бетона» Кайлы Хэнсон, PE, опубликованную в выпуске Precast Inc. за июль-август 2016 года. Чтобы избежать дублирования и держать вас в напряжении, я бы предпочел чтобы представить новые идеи и концепции, а не повторять то, что уже было рассмотрено в заключительной редакционной статье. В своей статье Хэнсон рассматривает основную часть правил литья и отверждения, которым мы должны следовать в отношении регулирования температуры при производстве сборного железобетона. Моя статья, однако, предназначена для читателей, которые хотят нарушить эти правила и извлечь уроки из своих выводов.

4.6. , «Меры предосторожности в жаркую погоду» и 4.4.7, «Меры предосторожности в холодную погоду» в Руководстве по контролю качества NPCA для заводов по производству сборных железобетонных изделий. В дополнение к этим рекомендациям я также предлагаю вам прочитать статью «Тепловой удар бетона» Кайлы Хэнсон, PE, опубликованную в выпуске Precast Inc. за июль-август 2016 года. Чтобы избежать дублирования и держать вас в напряжении, я бы предпочел чтобы представить новые идеи и концепции, а не повторять то, что уже было рассмотрено в заключительной редакционной статье. В своей статье Хэнсон рассматривает основную часть правил литья и отверждения, которым мы должны следовать в отношении регулирования температуры при производстве сборного железобетона. Моя статья, однако, предназначена для читателей, которые хотят нарушить эти правила и извлечь уроки из своих выводов.

Поскольку мы находимся в разгар летней жары, самое время пересмотреть методы производства и обработки на наших предприятиях. Температурные ограничения — хотя я и собираюсь попросить вас их переступить — установлены по очень веской причине. Нам, сборщикам сборных железобетонных изделий, необходимо постоянно отливать формы, чтобы оставаться прибыльными. Время — деньги, а труд недешев. Поэтому мы хотим произвести как можно больше отливок в кратчайшие сроки. Здесь мы можем столкнуться с серьезными проблемами, особенно если не будем осторожны с нашими ограничениями. Производственные группы, которые больше сосредоточены на количестве произведенных единиц, чем на качестве произведенных единиц, могут рисковать опасностью замедленного образования эттрингита (DEF), если не используются надлежащие методы смягчения последствий.

Температурные ограничения — хотя я и собираюсь попросить вас их переступить — установлены по очень веской причине. Нам, сборщикам сборных железобетонных изделий, необходимо постоянно отливать формы, чтобы оставаться прибыльными. Время — деньги, а труд недешев. Поэтому мы хотим произвести как можно больше отливок в кратчайшие сроки. Здесь мы можем столкнуться с серьезными проблемами, особенно если не будем осторожны с нашими ограничениями. Производственные группы, которые больше сосредоточены на количестве произведенных единиц, чем на качестве произведенных единиц, могут рисковать опасностью замедленного образования эттрингита (DEF), если не используются надлежащие методы смягчения последствий.

Время может быть на вашей стороне

«Нам нужно заливать эти формы два раза в день!» Мы все слышали это раньше. Ускоряющие добавки, более короткие циклы отверждения и ускоренное производство — вот инструменты, которые обеспечивают производителям сборного железобетона необходимую им эффективность. Но что произойдет, если мы достигнем пределов того, что можем производить, и отстанем от графика? Когда строительные проекты идут с опережением запланированного графика, часто хвалят поставщиков и производителей. Время производства «за кулисами», которое мы предоставляем нашим клиентам, всегда будет фактором в наших предложениях по улучшению нашей доли работы. Время, как оно постоянно напоминает нам, не имеет перерыва и становится все ценнее с каждым днем, когда мы движемся вперед. Когда приближаются крайние сроки и мы обнаруживаем, что отстаем от графика, время списывания становится все более привлекательным. Но если мы будем придерживаться нескольких простых правил, мы сможем планировать, чтобы все шло именно так, как мы надеемся.

Но что произойдет, если мы достигнем пределов того, что можем производить, и отстанем от графика? Когда строительные проекты идут с опережением запланированного графика, часто хвалят поставщиков и производителей. Время производства «за кулисами», которое мы предоставляем нашим клиентам, всегда будет фактором в наших предложениях по улучшению нашей доли работы. Время, как оно постоянно напоминает нам, не имеет перерыва и становится все ценнее с каждым днем, когда мы движемся вперед. Когда приближаются крайние сроки и мы обнаруживаем, что отстаем от графика, время списывания становится все более привлекательным. Но если мы будем придерживаться нескольких простых правил, мы сможем планировать, чтобы все шло именно так, как мы надеемся.

Проблема

О какой проблеме я говорю в этой статье, чем она вызвана и как ее избежать? Слишком сильное нагревание во время отверждения бетона может вызвать DEF, но этого можно избежать, следуя рекомендациям Американского института бетона и Национальной ассоциации сборного железобетона. Давайте посмотрим, что происходит на этапах отверждения сборного железобетона.

Давайте посмотрим, что происходит на этапах отверждения сборного железобетона.

Я разделяю этапы твердения сборных железобетонных изделий на четыре категории. Первая — это хорошо известная категория под названием «начальный набор». Начальное схватывание определяется как время от момента, когда бетон уложен и закончен, до момента, когда требуется 500 фунтов на квадратный дюйм, чтобы проникнуть в раствор на 1 дюйм в соответствии с ASTM C403, «Стандартный метод испытаний на время схватывания бетонных смесей по сопротивлению проникновению». Эта стадия легко контролируется с помощью пенетрометра и может помочь нам определить, когда мы можем ввести дополнительные методы отверждения. Второй этап отверждения начинается с момента, когда бетон достигает прочности при обработке. Я называю эту стадию «начальным излечением». Именно на этом этапе прогнозирование времени, необходимого для достижения этой точки, становится более зависимым от неявных знаний менеджера по контролю качества, чем от его или ее явных знаний. Это связано с тем, что многие пенетрометры точны только в диапазоне от примерно 100 фунтов на квадратный дюйм до примерно 700 фунтов на квадратный дюйм. Большинство современных машин для испытаний на гидравлическую прочность не считаются точными для результатов испытаний ниже 1500 фунтов на квадратный дюйм на 4-дюймовых образцах. Это оставляет разрыв между испытаниями на прочность от 700 фунтов на квадратный дюйм до 1500 фунтов на квадратный дюйм, который лучше всего можно понять за годы литья, записи и анализа данных о времени установки.

Это связано с тем, что многие пенетрометры точны только в диапазоне от примерно 100 фунтов на квадратный дюйм до примерно 700 фунтов на квадратный дюйм. Большинство современных машин для испытаний на гидравлическую прочность не считаются точными для результатов испытаний ниже 1500 фунтов на квадратный дюйм на 4-дюймовых образцах. Это оставляет разрыв между испытаниями на прочность от 700 фунтов на квадратный дюйм до 1500 фунтов на квадратный дюйм, который лучше всего можно понять за годы литья, записи и анализа данных о времени установки.

СОВЕТ ПРОФЕССИОНАЛА: В общем, нам нужно, чтобы бетон достиг заданной прочности на снятие, прежде чем мы сможем извлечь его из формы. Это, конечно, зависит от толщины элемента, массы элемента, используемых подъемных устройств и многих других переменных. Каждая отливка должна быть надлежащим образом проанализирована для определения пределов прочности при снятии, подъеме и обработке. Некоторым отливкам может понадобиться меньше, некоторым больше. Окончательное внутреннее тестирование — единственный способ доказать, что участник готов к удалению из формы.

Окончательное внутреннее тестирование — единственный способ доказать, что участник готов к удалению из формы.

После испытания как минимум трех 4-дюймовых цилиндров — я рекомендую отлить один дополнительный цилиндр для испытания на прочность при отрыве, чтобы вы могли пораньше сломать один, чтобы получить оценку увеличения нагрузки — и записать в пределах диапазона диапазона После достижения заданной прочности на снятие отливка может быть извлечена из формы, подвергнута окончательной обработке, маркировке и перемещена на третью стадию отверждения. Я называю эту стадию «лечением производственной установки». На этом этапе отливка перемещается в место, где может происходить дальнейшее отверждение. Заключительный этап отверждения наступает после того, как отливка установлена, что я называю «отверждение на месте / установленное».

В этой статье я хочу обратиться к двум наиболее важным стадиям отверждения сборщика сборных железобетонных изделий, которые касаются экономии времени производственного цикла опалубки, начального схватывания и начального отверждения. Но, пожалуйста, позвольте мне отвлечься на мгновение, чтобы убедиться, что вы предприняли несколько мер по экономии средств, прежде чем погрузиться в тотальную термическую атаку на ваши бетонные отливки.

Но, пожалуйста, позвольте мне отвлечься на мгновение, чтобы убедиться, что вы предприняли несколько мер по экономии средств, прежде чем погрузиться в тотальную термическую атаку на ваши бетонные отливки.

Процесс

Существует множество способов увеличить производительность завода по производству сборных железобетонных изделий. Некоторые варианты, такие как покупка большего количества форм или добавление нового завода/здания, не всегда жизнеспособны. Когда это невозможно, это заставляет нас рассмотреть вопрос об улучшении нашей продукции за счет сокращения существующего времени производственного цикла. Это послужило движущим фактором для создания производства сухого бетона. Что касается операций с мокрым литьем, я предлагаю продолжить рассмотрение бережливого производства.

Прежде всего, найдите свои потери — большая их часть будет найдена в упущенное время — используйте их, исправляйте и учите других, как поддерживать изменения. Применяя методологию бережливого производства к производству сборного железобетона, наблюдайте за привычками бригады и технологическим процессом, чтобы увидеть, сколько времени требуется для выполнения той или иной задачи. Сделайте это, чтобы переоценить компоновку завода и, в частности, шаги и расстояния, используемые в процессе. Бесплатные деньги есть на каждом заводском этаже, если знать, где искать. Самый эффективный способ максимизировать производительность на заводе сборных железобетонных изделий — добавить нормально работающую вторую или даже третью смену. Добавление вечерней производственной бригады устраняет недоиспользуемые простои на производственном предприятии. Это не всегда простой процесс, который обычно требует большого внимания руководства для координации двух смен. Если ваш покупательский спрос растет и вы хотите использовать больше того, что у вас уже есть, во что бы то ни стало, продолжайте пытаться достичь этой цели, независимо от ограничений, с которыми вы сталкиваетесь.

Сделайте это, чтобы переоценить компоновку завода и, в частности, шаги и расстояния, используемые в процессе. Бесплатные деньги есть на каждом заводском этаже, если знать, где искать. Самый эффективный способ максимизировать производительность на заводе сборных железобетонных изделий — добавить нормально работающую вторую или даже третью смену. Добавление вечерней производственной бригады устраняет недоиспользуемые простои на производственном предприятии. Это не всегда простой процесс, который обычно требует большого внимания руководства для координации двух смен. Если ваш покупательский спрос растет и вы хотите использовать больше того, что у вас уже есть, во что бы то ни стало, продолжайте пытаться достичь этой цели, независимо от ограничений, с которыми вы сталкиваетесь.

Теперь давайте вернемся к пониманию температуры бетона на производственном объекте с быстрым циклом.

В очень кратком обзоре приведены шесть ключевых замечаний из Руководства по контролю качества NPCA относительно температурных пределов, указанных в разделах 4. 3.5 и 4.3.6.

3.5 и 4.3.6.

В холодных погодных условиях:

- Избегайте добавления в смесь замерзающих заполнителей.

- Вода с температурой выше 180 градусов по Фаренгейту никогда не должна подаваться в смеситель.

- Температура свежего бетона во время укладки должна быть между 45 и 90 F. Если для облегчения отверждения используется тепло или пар, начальное схватывание должно быть достигнуто до введения тепла и/или пара.

- Для этого начальное схватывание должно регистрироваться как минимум один раз в месяц для каждого состава смеси, чтобы проверить, когда можно вводить тепло и/или пар.

- При ускоренном отверждении скорость повышения температуры следует тщательно контролировать, и она никогда не должна превышать 40 F в час. На микроуровне при наблюдении за цифровым датчиком температуры, который показывает точность до десятых долей градуса, это будет в среднем около 9секунд между каждой десятой градуса увеличивается.

- Максимальная внутренняя температура бетона никогда не должна превышать 150 градусов во время отверждения, если только не используются процедуры смягчения DEF.

См. комментарий в Руководстве по контролю качества NPCA на стр. 59 и 60, где приведены несколько вариантов, предлагаемых для снижения DEF при более высоких температурах отверждения.

См. комментарий в Руководстве по контролю качества NPCA на стр. 59 и 60, где приведены несколько вариантов, предлагаемых для снижения DEF при более высоких температурах отверждения.

СОВЕТ ПРОФЕССИОНАЛА: Имейте в виду, что при паровой отверждении на вашем предприятии аудиторы программы сертификации завода NPCA будут учитывать назначение дополнительного тепла, поступающего на ваше предприятие, при принятии решения о необходимости внутренней термозаписи. Например, включение тепла на центральном воздушном термостате, который управляет общей температурой окружающей среды предприятия, не может считаться преднамеренным повышением температуры отверждения. С другой стороны, направление горячего конца торпедного нагревателя в сторону сборной формы должно показать намерение добавочного тепла как заранее спланированного процесса для ускорения отверждения, что требует надлежащего внутреннего контроля.

Во время начального схватывания начинается химическая реакция гидратации, и по мере развития самых ранних образований кристаллического кремнезема очень важно защитить отливку от прикосновения, перемещения или вибрации. Вновь разработанная матрица на данном этапе настолько хрупка, насколько и будет. После начального выделения повышенного тепла кристаллизация протекает медленно с периодом слабого тепловыделения. В зависимости от формы отливки и функции формы извлечение внешней стенки формы может быть возможно всего за пару часов и до того, как будет достигнуто даже 500 фунтов на квадратный дюйм, но это по своей сути рискованно.

Вновь разработанная матрица на данном этапе настолько хрупка, насколько и будет. После начального выделения повышенного тепла кристаллизация протекает медленно с периодом слабого тепловыделения. В зависимости от формы отливки и функции формы извлечение внешней стенки формы может быть возможно всего за пару часов и до того, как будет достигнуто даже 500 фунтов на квадратный дюйм, но это по своей сути рискованно.

На втором этапе отверждения, которое обычно происходит в течение ночи на заводе по производству сборных железобетонных изделий, происходит значительное увеличение теплоты гидратации.

«Нет ничего лучше, чем наблюдать за выпуском пара и ощущать поверхность отливки, когда опалубка открывается на следующее утро после укладки бетона», — сказал Гэри Найт из Lehigh Cement Co.

В течение следующих нескольких дней этот бетон будет имеют быструю скорость увеличения силы. На ранней стадии гидратации наиболее растворимые фазы, трехкальциевый алюминат и трехкальциевый силикат, вступают в реакцию первыми и способствуют начальному схватыванию и ранней прочности. На этом этапе регулируемые температуры в верхней части ранее упомянутых пределов и максимальная влажность обеспечивают идеальные условия (за исключением добавления атмосферного давления), чтобы гарантировать, что этот бетон достигнет своего потенциала прочности и долговечности.

На этом этапе регулируемые температуры в верхней части ранее упомянутых пределов и максимальная влажность обеспечивают идеальные условия (за исключением добавления атмосферного давления), чтобы гарантировать, что этот бетон достигнет своего потенциала прочности и долговечности.

Эксперимент

Именно сейчас, во время этих двух этапов, я призываю вас нарушить некоторые правила (в лаборатории, конечно). В частности, я призываю вас нарушать максимальные ограничения температуры, но тестировать столько переменных, сколько пожелаете, при условии, что они изолированы для каждого эксперимента. Чтобы лучше понять эффекты отверждения в оптимальных, стандартных и нестандартных условиях, вот мой рекомендуемый эксперимент, в котором вы можете намеренно вызвать DEF.

- Отлейте 22 испытательных цилиндра из смеси, используемой на вашем заводе. Хотя в этом эксперименте нет необходимости, выберите состав смеси, если он доступен, который не содержит дополнительных вяжущих материалов, использует цемент типа 3 и химически ускорен.

Старайтесь, чтобы температура свежего бетона была близка к 90 F при помещении его в испытательные баллоны. Это дало бы самые впечатляющие результаты.

Старайтесь, чтобы температура свежего бетона была близка к 90 F при помещении его в испытательные баллоны. Это дало бы самые впечатляющие результаты. - Вылечить шесть цилиндров, как обычно для стандартного выпуска, в соответствии с внутренними требованиями испытаний, два для разрыва прочности зачистки (здесь давайте придерживаться последовательности в течение 24 часов), два в резервуаре с температурой 73,5 градуса F для 7-дневных перерывов и два в резервуар с температурой 73,5 градуса по Фаренгейту для 28-дневных перерывов. Это ваши контрольные образцы. Сравните все результаты с этими перерывами.

- Теперь возьмите 10 цилиндров сразу после заливки, пока бетон еще в свежем состоянии, и немедленно вылечите их в контролируемой среде со 100 % влажностью при 200 F в течение 23 часов. Через 23 часа извлеките цилиндры из форм, дайте им остыть до 73,5 F в течение 24 часов и держите их в сухом месте. Оставьте их открытыми на прилавке в лаборатории, если лаборатория может поддерживать приемлемую температуру окружающей среды около 73,5 F.

- Второй перерыв в 24 часа. На 4-й день поместите четыре баллона обратно в резервуар, разбейте два через семь дней и два через 28 дней.

- Оставьте четыре баллона на прилавке, два разбейте через семь дней и два через 28 дней.

- Проведите оставшиеся шесть цилиндров через оптимальный процесс отверждения. После литья поместите два в среду со 100% влажностью и температурой 90 F до заданного начального времени схватывания этой конкретной смеси в аналогичных условиях. После первоначального отверждения повышайте температуру окружающей среды на 10 градусов каждые 15 минут в течение следующих 9 минут.0 минут, пока температура не достигнет 150 F и не будет поддерживаться 100% влажность. В этой среде отвердите два цилиндра примерно в течение 20 часов (непосредственно перед 24-часовым предельным значением, позволяющим цилиндрам остыть до температуры 73,5 F), два в течение 7 дней и два в течение 28 дней.

- Вы, конечно, обнаружите, что можете извлечь из формы с рекордной скоростью при перегреве отливки во время начального набора.

Однако проблема при этом заключается в том, что потеря влаги из-за повышения температуры препятствует образованию гидрата силиката кальция, и это останавливает химическую реакцию гидратации до ее завершения. Когда вы извлекаете цилиндры из формы, внешне может не быть ничего очевидного, но проблемы теперь скрыты в преждевременной матрице. Частичная кристаллизация, которая уже развилась и созрела для затвердевания, смешивается с частицами цемента, которые еще не начали развиваться. У вас есть бомба замедленного действия.

Однако проблема при этом заключается в том, что потеря влаги из-за повышения температуры препятствует образованию гидрата силиката кальция, и это останавливает химическую реакцию гидратации до ее завершения. Когда вы извлекаете цилиндры из формы, внешне может не быть ничего очевидного, но проблемы теперь скрыты в преждевременной матрице. Частичная кристаллизация, которая уже развилась и созрела для затвердевания, смешивается с частицами цемента, которые еще не начали развиваться. У вас есть бомба замедленного действия. - Цилиндры, ранее подвергнутые сильному нагреву, оставленные на прилавке на четыре дня, а затем повторно помещенные во влажную среду, должны подвергнуться обширному растрескиванию, которое является результатом замедленного образования минерала эттрингита. При высоком раннем нагреве сверх установленного предела эттрингит, являющийся нормальным продуктом ранней гидратации цемента, блокируется от развития на той стадии его жизни, когда он наиболее необходим.

Урок

Прочитать об этом эксперименте может быть полезно, но еще лучше увидеть его из первых рук и обучить контроль качества и производственную бригаду.

См. комментарий в Руководстве по контролю качества NPCA на стр. 59 и 60, где приведены несколько вариантов, предлагаемых для снижения DEF при более высоких температурах отверждения.

См. комментарий в Руководстве по контролю качества NPCA на стр. 59 и 60, где приведены несколько вариантов, предлагаемых для снижения DEF при более высоких температурах отверждения. Старайтесь, чтобы температура свежего бетона была близка к 90 F при помещении его в испытательные баллоны. Это дало бы самые впечатляющие результаты.

Старайтесь, чтобы температура свежего бетона была близка к 90 F при помещении его в испытательные баллоны. Это дало бы самые впечатляющие результаты.

Однако проблема при этом заключается в том, что потеря влаги из-за повышения температуры препятствует образованию гидрата силиката кальция, и это останавливает химическую реакцию гидратации до ее завершения. Когда вы извлекаете цилиндры из формы, внешне может не быть ничего очевидного, но проблемы теперь скрыты в преждевременной матрице. Частичная кристаллизация, которая уже развилась и созрела для затвердевания, смешивается с частицами цемента, которые еще не начали развиваться. У вас есть бомба замедленного действия.

Однако проблема при этом заключается в том, что потеря влаги из-за повышения температуры препятствует образованию гидрата силиката кальция, и это останавливает химическую реакцию гидратации до ее завершения. Когда вы извлекаете цилиндры из формы, внешне может не быть ничего очевидного, но проблемы теперь скрыты в преждевременной матрице. Частичная кристаллизация, которая уже развилась и созрела для затвердевания, смешивается с частицами цемента, которые еще не начали развиваться. У вас есть бомба замедленного действия.