Технология заливки отмостки: Заливка отмостки вокруг дома — технология заливки отмостки вокруг дома

Отмостка своими руками вокруг дома. Руководство

Для многих людей строительные работы кажутся сферой деятельности доступной только специалистам. Так, например, если необходима заливка отмостки вокруг дома для того, чтобы прекратить проникновение сырости в фундамент здания, то большинство владельцев жилищ готовы платить профессионалам значительные суммы, даже не пытаясь узнать, можно ли обойтись без их помощи. В действительности технология сооружения отмостки не столь сложна, как может показаться. Все же без помощников в этом деле не обойтись. Тем не менее, если пригласить для сотрудничества друзей и родственников, в любом случае выйдет дешевле. Невозможно будет изложить в рамках одной статьи все возможные варианты осуществления строительного проекта по заливке отмостки, поэтому читателю будет представлен более и менее универсальный способ, позволяющий в некоторой степени сэкономить средства.

Планировка и разметка участка для создания отмостки вокруг здания

Для начала необходимо подготовить территорию вокруг строения, спланировав уровень грунта, который будет основой для будущих бетонных плит, позаботившись также о его составе и плотности. Обязательно нужно снять слой плодородной почвы, ведь проросшие растения способны постепенно разломать любой бетон. Кроме того, желательно углубиться до относительно твердой земли, и если необходимо добавить глинозема, утрамбовав его с помощью ручного или механического приспособления.

В любом случае важно выйти на расчетный уровень с учетом желаемого уклона согласно проекту.

Чтобы подготавливаемая основа оказалась на соответствующем уровне, следует установить определенные ориентиры. Ими может служить отбитая на стене линия, указывающая место стыковки верха отмостки со стеной здания, и натянутая нитка, определяющая верхнюю линию ее края. Причем нитка должна располагаться на расстоянии 140-175 см от стены параллельно отбитой линии, но на 4-8 см ниже. Отталкиваясь от данной разметки нужно подготовить основу, таким образом, чтобы ее уровень позволял вместить еще слой утрамбованного песка высотой 10 см и слой бетона тоже 10см.

Подготовка формы под заливку бетона

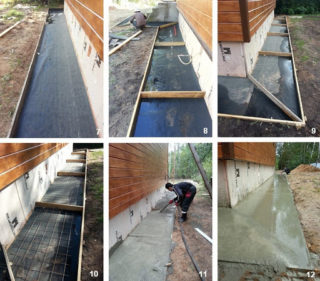

Следующим шагом, который предусматривает устройство отмостки вокруг здания, является сооружение по всему периметру временной опалубки из досок или щитов, таким образом, чтобы их верхнее ближнее к стене ребро, шло вдоль натянутой нитки на 1-2 мм ниже.

Чтобы зафиксировать элементы опалубки в нужном положении, их можно прикрепить саморезами к колышкам, забитым в землю с наружной стороны конструкции. Но колышки важно забить так, чтобы они были не выше щитов, так как ребро опалубки впоследствии будет играть роль одного из маяков, по которому будут протягивать правило, выравнивая уровень бетона.

После установки опалубки, можно приступать к подсыпке и уплотнению слоя песка толщиной 10 см. Как уже упоминалось выше, работы по утрамбовке сыпучих материалов осуществляются с помощью ручных или моторизированных приспособлений.

В конечном итоге должна получиться ровная плоскость с заданным наклоном, находящаяся на 10 см ниже плоскости, образованной линиями разметки.

Закончив формирование песчаной подушки, на которую будет непосредственно заливаться бетон, необходимо предварительно по всей длине участка, отведенного под отмостку, положить на песок через каждые 1,25 метра ленты из рубероида, ширина которых должна быть примерно 20 сантиметров.

Это нужно, чтобы впоследствии обеспечить гидроизоляцию швов между плитами, на которые будет разделена отмостка.

Еще одним важным мероприятием, входящим в последовательность процесса подготовки места для заливки бетона в ходе сооружения отмостки, является формирование специального углубления в песчаной подушке, тянущегося на протяжении всей опалубки рядом с внутренней ее стороной.

Это позволит создать своего рода шип, погруженный глубже в грунт, и сделать края бетонных плит более мощными.

Что нужно учесть и подготовить, прежде чем начать процесс бетонирования?

Довольно часто, когда создается отмостка своими руками непрофессионалами, ее заливку производят фрагментарно. При этом между периодами формирования каждой отдельной части могут проходить достаточно долгие промежутки времени. Правильнее было бы выполнить весь объем работ за один раз, чтобы бетонное покрытие вокруг дома было непрерывным. Но достичь этого можно, только если есть достаточное количество человек, каждый из которых будет отвечать за один из нижеперечисленных видов работ.

- Управление бетономешалкой.

- Загрузка в нее составляющих бетонной смеси.

- Транспортировка к месту заливки и выгрузка готового бетона.

- Распределение его в заливаемом пространстве.

- Выравнивание по маякам с помощью правила.

- Затирание и заглаживание бетона, а также формирование определенной текстуры его поверхности.

Прежде чем приступить непосредственно к процессу бетонирования, необходимо установить второй маяк (как упоминалось выше, первым маяком является верхнее ребро опалубки). Для этого можно вдоль стены насыпать на некотором расстоянии друг от друга кучки густого бетона, на которые укладывается профилированная труба таким образом, чтобы ее верх был на уровне с отмеченной на стене линией.

После этого можно приступать к заливке.

Чтобы процесс был непрерывным, кроме наличия достаточного количества работников важно подготовить заранее все необходимые инструменты и приспособления, среди которых:

- бетономешалка,

- несколько ведер для дозировки воды, цемента, щебня и песка,

- лопаты для загрузки стройматериалов в емкости и для распределения готовой смеси,

- тележка для доставки бетонной массы к месту работ,

- мастерок и правило для выравнивания поверхности будущей отмостки,

- затирочные и заглаживающие инструменты.

Порядок работ, предусмотренный технологией, при заливке отмостки

Приступая к формированию отмостки, важно действовать в соответствии с предписываемым технологией порядком, так как сделать отмостку своими руками качественно не получится, если его не придерживаться. Этот порядок подразумевает следующую последовательность работ:

I. Несколько рабочих готовят бетонную смесь, загружая и перемешивая в бетономешалке чуть меньше чем 0,5 объема воды, 1 объем цемента, 2 объема песка и 4 объема щебня.

В зависимости от степени влажности используемого песка бетон может получаться сильно густой, поэтому в процессе перемешивания составляющих нужно добавлять по чуть-чуть воду, доводя смесь до нужного состояния. После этого содержимое бетономешалки выгружают в тележку.

II. Другой работник транспортирует готовую бетонную массу на место заливки и выгружает ее там, где ведутся работы.

II. Другой работник транспортирует готовую бетонную массу на место заливки и выгружает ее там, где ведутся работы.

III. Теперь рабочую смесь необходимо равномерно распределить в подготовленном пространстве, ограниченном опалубкой и стеной, слоем немного больше 10 см, за что отвечает отдельный человек.

IV. Чтобы поверхность бетона оказалась на установленном уровне, один или два сотрудника выравнивают ее, медленно протягивая правилом по маякам, при этом выполняя инструментом дополнительное движение, напоминающее работу ручной пилой.

IV. Чтобы поверхность бетона оказалась на установленном уровне, один или два сотрудника выравнивают ее, медленно протягивая правилом по маякам, при этом выполняя инструментом дополнительное движение, напоминающее работу ручной пилой.

Скапливающийся в результате данной операции лишний бетон перемещается в места, где его не хватает до уровня или на следующий разрабатываемый участок.

V. Когда выравнивание поверхности правилом будет завершено, нужно вынуть трубу, служившую маяком, и заполнить бетоном образовавшуюся нишу.

VI. Следующий этап – это затирка и заглаживание, до образования на поверхности цементного «молочка».

VI. Следующий этап – это затирка и заглаживание, до образования на поверхности цементного «молочка».

VII. После это производится железнение, которое заключается в нанесение сверху слоя сухого цемента толщиной 2-3 мм и разглаживании образовавшейся кашицы с помощью железнилки.

VIII. Обработав очередной участок, нужно подождать, пока гидратация цемента не приведет к тому, что поверхность потеряет глянцевый блеск и станет матовой. После чего воспользовавшись пластмассовой метлой, аккуратно проводя ею от стены к опалубке, следует выгравировать на отмостке поперечные бороздки, которые будут служить защитой от скольжения в зимнее время.

IX. Чтобы край отмостки выглядел красиво и был более прочным, его следует подвергнуть затирке с помощью специального инструмента, называемого уголком, который есть на расположенной выше фотографии с надписями, прилагаемой к перечню используемых для работы орудий.

IX. Чтобы край отмостки выглядел красиво и был более прочным, его следует подвергнуть затирке с помощью специального инструмента, называемого уголком, который есть на расположенной выше фотографии с надписями, прилагаемой к перечню используемых для работы орудий.

Это дело нужно успеть осуществить, пока бетон еще поддается формированию. Чтобы было легче выполнить данную операцию, желательно еще на этапе выравнивания и заглаживания, когда бетон свежий, пройтись уголком вдоль опалубки. Это поможет расположить щебень в правильном положении, и при окончательном формировании края отмостки инструментом можно будет работать без особого труда.

X. Когда заливка отмостки бетоном будет завершена, и он достаточно схватится, можно аккуратно снимать опалубку. В результате ваше изделие должно выглядеть так, как на приведенной ниже фотографии.

Чтобы поспособствовать лучшей гидратации цемента, следует периодически поливать готовую отмостку водой на протяжении нескольких дней.

XI. Важно также предпринять меры по предотвращению растрескивания бетона в результате температурных перепадов. Для этого необходимо разрезать, готовое бетонное покрытие вокруг дома на части, ориентируясь на разложенные еще на этапе подготовки полосы рубероида (конечно, нужно отметить заранее, где они у вас находятся). Эту операцию можно осуществить, пользуясь болгаркой с кругом для работы по камню. Резать бетон нужно таким образом, чтобы линия разреза проходила примерно посредине лежащей под ним рубероидной ленты. Чтобы обеспечить гидроизоляцию образованных швов, следует их заполнить расплавленной смолой, используя для этого, например, старый чайник.

Конечно, описанная в данном повествовании технология не единственный возможный метод сооружения отмостки. В зависимости от особенностей грунта, вида здания, климатических характеристик местности и других факторов проектировщики могут посчитать необходимостью включить в технологический цикл армирование, утепление, дренажную систему и так далее. Но, естественно, это увеличит стоимость проекта и, возможно, потребует участия профессионалов в его осуществлении. Данный же способ вполне доступен для людей, не имеющих особой подготовки.

устройство и заливка, толщина и конструкция своими руками

Содержание статьи:

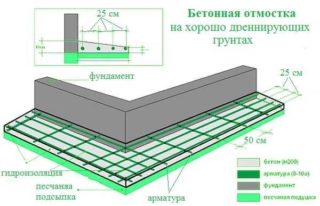

Бетонная отмостка является сооружением, выполняющим важную роль по защите фундамента, цоколя и стен дома от сырости. Монолитная отмостка представляет собой возвышающуюся над грунтом полосу, проходящую по периметру здания с разрывами для крыльца, калиток и прочих пристроек. Состоит конструкция из нескольких слоев, каждый из которых отвечает за определенную функцию. Существует несколько вариантов изготовления дорожек вдоль дома. Наиболее простой в изготовлении и практичной в эксплуатации считается отмостка из бетона.

Необходимость конструкции

Отмостка отводит влагу от дома, дополнительно утепляет фундамент

Сооружение необходимо по следующим причинам:

- Отвод от несущих конструкций здания ливневых и талых вод. Ограничение контакта фундамента с агрессивными веществами, находящимися в грунте.

- Создание теплоизоляционного слоя, препятствующего промерзанию и пучению земли. Создание комфортных условий пребывания в подвале.

- Использование в качестве дорожки, по которой можно ходить и катать тачку. При достаточной толщине отмостку из бетона вокруг дома можно использовать для стоянки легкового автомобиля.

- Придание строению эффектного, привлекательного и законченного вида.

Выбирая устройство бетонной отмостки, следует отдавать предпочтение наиболее прочным, надежным и долговечным вариантам.

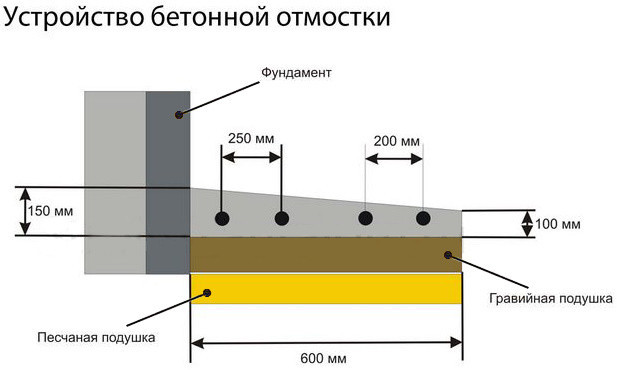

Устройство бетонной отмостки

Дорожка вдоль дома будет эффективно выполнять свое предназначение при грамотном проектировании и качественной постройке.

Дорожка вдоль дома будет эффективно выполнять свое предназначение при грамотном проектировании и качественной постройке.

Строительными нормами и правилами установлены параметры данного сооружения:

- Уровень над землей. Независимо от толщины бетона он должен составлять не менее 50 мм для предотвращения контакта воды со стенами строения.

- Ширина полосы. Она не может быть менее 120 см. Закладывается размер, превышающий уровень кровли на 40 см и более.

- Толщина. Определяется предполагаемой нагрузкой, которая будет воздействовать на конструкцию. Для пешехода она составляет 5 см, если он с тяжелой тачкой — 7-8 см, а для автомобиля — 15 см.

- Уклон. Придается для обеспечения быстрого стока воды в сторону грунта или дренажной системы. Составляет 2-3%, больше делать не стоит, так как увеличивается риск поскользнуться.

- Зазор между отмосткой и стеной. В зависимости от климата он берется в пределах 10-20 мм. Оставлять его открытым не следует. В зазор вставляется опалубочная доска или он заполняется фасадным герметиком.

- Дренажная система. Должна быть не менее 200 мм в ширину и 100 мм глубиной с уложенной внутрь перфорированной трубой для отвода воды от здания.

Технология изготовления отмостки выбирается исходя из типа грунта, глубины его промерзания, архитектуры здания и господствующего климата.

Разновидности отмостки

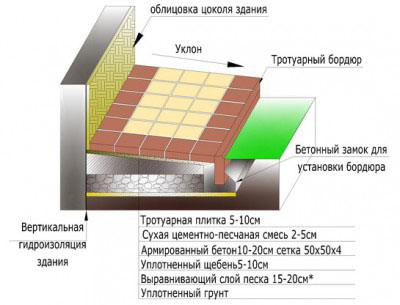

Тротуарная плитка

Существует несколько подходов к обустройству отмостки, но во всех случаях во главу угла ставятся ее эксплуатационные качества, а уже потом рассматриваются вопросы цены и привлекательности.

В процессе строительства могут быть использованы такие материалы:

- Тротуарная плитка. Строительные магазины могут предложить каменную брусчатку, изделия на основе цемента, резины, пластика и композитной смолы. Учитывая, что заполненные песком швы между плиткой пропускают воду, под них укладывается гидроизоляционная прокладка.

- Бетон. Материал отличается прочностью, долговечностью, устойчивостью к сырости и перепадам температуры. В процессе строительства может использоваться раствор собственного или заводского приготовления. Для улучшения качеств смеси в нее добавляются красители и пластификаторы.

- Асфальт. Приготовить, а тем более ровно уложить это вещество крайне затруднительно. Аренда грузовика и катка обойдется настолько дорого, что не покроет преимуществ покрытия. Следует учитывать и особенность асфальта, который на жаре становится мягким и источает резкий запах битума.

- Щебень. Применяется в качестве основания для укладки натурального или искусственного газона. Под камнем раскатывается гидроизоляционная ткань, отводящая просачивающуюся сквозь покрытие воду. Смотрится такая отмостка интересно и живописно, но требует особого ухода.

-

- Асфальт

-

- Щебень

-

- Бетон

При планировании строительства допускается комбинирование покрытий для достижения лучшего визуального эффекта.

Технология изготовления бетонной отмостки своими руками

Начать нужно с проведения расчетов и подготовки необходимых инструментов.

Начать нужно с проведения расчетов и подготовки необходимых инструментов.

Для работы потребуется:

- бетономешалка, сварка, болгарка;

- плоскогубцы;

- лопата, молоток, топор;

- трамбовка;

- шпатель;

- ножовка;

- рулетка, уровень, шнур.

Пошаговая инструкция по монтажу бетонной отмостки:

Пошаговая инструкция по монтажу бетонной отмостки:

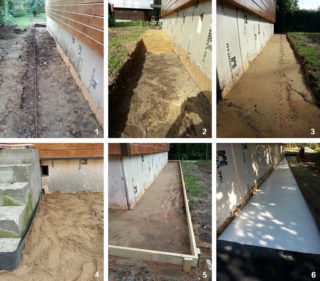

- Проведение разметки. Выполняется с учетом места, необходимого для опалубки.

- Рытье котлована. Глубина должна быть в пределах 30-60 см, в зависимости от степени теплоизоляции. Дно выравнивается и хорошо трамбуется. Следует сразу сделать уклон.

- Засыпается песчаная подушка. Материал смачивается, уплотняется и выравнивается.

- Укладывается гидроизоляция. Подходит рубероид или несколько слоев плотного полиэтилена. При строительстве в холодном климате добавляются пенопластовые плиты.

- Установка опалубки, которая одновременно будет выполнять функцию направляющих маяков.

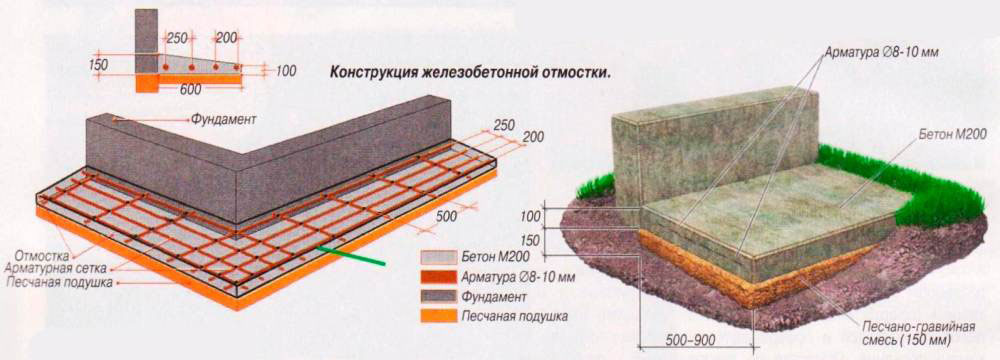

- Армирование. Каждый узел скрепляется сваркой, проволокой или пластиковой стяжкой. Каркас приподнимается на 2 см от основания и жестко фиксируется.

- Заливка отмостки. Делается это поэтапно, путем непрерывного заполнения раствором каждого отсека. После заливки поверхность выравнивается правилом и шпателем.

Для полного отвердения бетону нужно 28 дней. В течение этого периода материал нужно поливать и накрывать пленкой.

Защита от разрушения и ремонт

Бетон склонен к разрушению под воздействием влаги и давления грунта. Сделать его поверхность прочнее и герметичнее можно с помощью пропитки глубокого проникновения, гидрофобизатора и жидкого стекла. Хороший эффект дает процедура железнения, но для этого нужно арендовать специальное оборудование. Для защиты краев ленты от сколов целесообразно устанавливать бетонные или каменные бордюры. Деревянные компенсационные швы лучше сразу заменить на каучуковые прокладки, обладающие лучшей эластичностью. Иногда на отмостку кладут керамическую плитку, что защищает ее от влаги и истирания.

Чаще всего на ленте появляются трещины. Мелкие дефекты просто затираются герметиками и порозаполнителями. Более крупные щели расширяются, обрабатываются грунтовкой и заполняются цементным раствором. Большие сколы и раковины очищаются от пыли и мусора и заливаются бетоном с последующим выравниванием и грунтовкой. Расслоение ликвидируется смесью из воды, цемента и жидкого стекла. После укрепления поверхности она выравнивается раствором или отделывается плиткой.

Как правильно сделать отмостку вокруг дома из бетона

Сделать отмостку вокруг дома из бетона можно своими руками, не тратя лишних средств. В то же время отмостка – не только украшение, но и часть гидроизоляции фундамента, от которого зависит прочность всего здания.

«Правильная» отмостка, соответствующая строительным нормативам, уберегает примыкающий к фундаменту грунт от влаги и агрессивных веществ, внутренние помещения – от подтопления и плесени, а хозяина дома – от лишних трат на текущий ремонт.

Кроме этого, отмостка придаст фасаду и зданию в целом более привлекательный и завершенный вид, плюс выполнит функции дорожки вокруг дома.

Благодаря низкой цене и простоте технологии именно бетон используют для обустройства отмостки вокруг малоэтажных и многоквартирных домов.

Устройство бетонной отмостки

Так называется водонепроницаемая окантовка из бетона вокруг дома. Отмостка – часть гидроизоляции здания, примыкающая к фундаменту (цоколю). Окантовка имеет небольшой уклон от стены постройки.

Загрузка …

Загрузка …  Загрузка …

Загрузка …Согласно нормативам между цоколем и бетонной полосой предусматривается деформационный шов толщиной 20 мм.

устройство, технология заливки и защита конструкции

Для надежной защиты любого фундамента от грунтовых вод и атмосферных осадков, вокруг жилого строения необходимо возводить отмостку. В общих случаях устройство отмостки выполняется по многослойной технологии с применением 3-4 различных материалов.

Одним из самых распространенных видов, применяемых в частном загородном строительстве, принято считать бетонную отмостку.

Бетонная отмостка

В сравнении с другими видами, отмостка из бетона имеет ряд неоспоримых преимуществ:

- лучший вариант по соотношению цена/качество;

- простота заливки;

- простой и недорогой ремонт.

Из существенных минусов можно выделить лишь пористость бетона и необходимость правильно выполненной гидроизоляции отмостки на этапе ее заливки. Но эти детали свойственны для всех видов и нуждаются в индивидуальном рассмотрении.

Выбор бетона и сопутствующих материалов

Заливка бетона

Выбирая материал для заливки будущей конструкции следует ориентироваться на марку бетона М200, что соответствует классу В15. В некоторых случаях возможно применения бетона марки М100, класса В7.5. Если же готовый бетон приобрести не удалось, то можно замесить его самостоятельно взяв за основу марку цемента М400.

Общий состав для бетонной отмостки мало чем отличается от принятых нормативов. Основными компонентами выступают цемент, вода, щебень и песок взятый в разных пропорциях. Единственным нюансом помимо марки цемента, будет выбор правильного размера щебенки. Фракции щебня преимущественно лучше брать меньше 4-5 миллиметров, но и не более 18-20.

Естественно песок для смеси бетона должен быть однородный, рассыпчатый, чистый без примесей глины и других природных компонентов.

При армировании отмостки хорошо подойдет сетка с ячейками 140 x 140 мм.

Состав бетонной смеси

Работы по устройству конструкции

Для качественной смеси рекомендуем взять необходимые компоненты в следующих частях:

- 1 часть цемента;

- 3 части песка;

- 4 части щебня;

- 1/2 части воды;

Для замешивания 1-го кубического метра бетона потребуется:

- цемент – 280-300 кг.;

- щебень – 1100 кг.;

- песок – 800 кг.;

- вода – 190 л.;

При изготовлении бетона, в первую очередь лучше смешать цемент и воду в необходимых вам пропорциях. Желательно это делать хорошо перемешивая компоненты, чтобы в конечной смеси не оставалось не смоченных остатков.

Только после завершения смешивания предыдущих компонентов следует порционально добавлять другие части песка и щебня. Очень важно следить за тем, чтобы получаемая смесь была ровной консистенции, без комков и сухих компонентов. Воду следует добавлять постепенно, по мере впитывания ее цементом.

Общие правила возведения конструкции

Схема устройства отмостки

Приступать к возведению отмостки стоит только по завершению финишной отделки цоколя и фасадов.

У некоторых домов отмостка вокруг дома может выполнять функцию дорожки. Получается это благодаря тому, что ширина бетонного полотна в силу конструктивных особенностей здания достаточно широкая.

Но даже в таких случаях возведение конструкции подчиняется ряду особых правил:

- Отмостка должна быть шире карниза и выходить за его край на расстояние не менее 30 см. Это позволит воде, стекающей с крыши, не подмывать основание дома.

- По возможности ширину полотна лучше делать не менее одного метра, а в некоторых случаях и вовсе расширить до 130-150 см.

- Угол наклона поверхности должен быть не менее 3-5% для отмостки изготовленной из бетона. Для других типов выполненных из кирпича, угол наклона желательно сделать не менее 7-10%.

- Верхний уровень не должен быть выше нижнего слоя горизонтальной изоляции.

Подготовка основания

Вырытая траншея вокруг дома

Во многом качество будущей конструкции уже зависит на этапе подготовки поверхности. Поэтому, выполняя подготовку почвы под заливку можно придерживаться трем простым правилам:

- Сначала следует определиться, какой тип отмостки наиболее предпочтителен. Отталкиваясь от этого согласна существующим нормативам выбирается необходимой угол наклона поверхности.

- Если тип отмостки уже известен, то согласно необходимой ширине выбирают грунт вокруг цоколя здания на глубину не менее 35-40 см.

- Если после выборки грунта внизу траншеи есть глиняная подложка, то ее можно сразу накрывать изоляционным материалом. Если же слой глины отсутствует, то предварительно на низ траншеи выкладывается глиняный слой толщиной 10 см. Глину следует хорошо уплотнить и накрыть изоляционным материалом.

Только после этих работ можно выкладывать слой щебня и тщательно его утрамбовывать. Многие строители в силу особенностей климата и сокращения стоимости пропускают эти работы, но для частного строительства настоятельно рекомендуется их проводить.

Технология устройства бетонной конструкции

Подробная схема отмостки

В данном разделе мы приведем краткую технологию работ. Для получения более развернутой информации рекомендуем прочитать материал о том, как правильно заливать отмостку. В статье мы подробно рассмотрели перечень материалов, их стоимость и последовательность выполняемых работ.

Общая технология устройства отмостки из бетона будет состоять из следующих этапов:

- отсыпка песчаного основания;

- монтаж дренажной системы;

- возведение опалубки;

- обустройство изоляции;

- прошивка поверхности арматурой;

- выставление деревянных прокладок;

- заливка бетона;

- финишная отделка;

На первом этапе выполняется отсыпка и утрамбовка песка в подготовленную траншею. Песок насыпается ровным слоем толщиной 10 см, смачивается водой и тщательной утрамбовывается. Процесс обычно повторяют 3-5 раз постепенно выравнивая поверхности их песка до нужного уровня наклона. Угол наклона удобно определять при помощи нивелира или отвеса.

Если в проекте бетонной отмостки предусмотрена дренажная система, то на втором этапе можно приступить к ее монтажу. Для этого неподалеку от дождевых труб вкапываются дождеприемники и слегка бетонируются. После лопатой выкапывается небольшая траншея для труб, которые скрепляются между собой и подсоединяются к дождеприемникам. По периметру траншеи укладывают водостоки.

При укладке дренажа важно помнить об угле наклона и измерять его при помощи приборов. Если укладка системы выполнена правильно, то конструкцию следует снова присыпать слоем песка и аккуратно утрамбовать. По краям устанавливается опалубка из деревянных досок. Опалубку следует хорошо зафиксировать небольшими брусками. Среднее расстояние между брусочками не должно быть более двух метров.

Важно выполнять эти работы очень точно и аккуратно так как от этого будет зависит ровность будущей конструкции.

На утрамбованную поверхность выкладывается изоляционный и ароматизирующий слой. Для этого можно использовать плиточный полистирол длинной до 40 см или слой щебня в 15 см. Поверх изоляционного слоя создается гравийная прослойка толщиной 20 см.

Армирование сеткой

После подготовленного основания следует прошить конструкцию арматурой и закрепить к основанию строения. Для этого в стенах фундамента просверливаются отверстия каждые 70-80см друг от друга и выставляют пруты арматуры на всю ширину отмостки.

Затем следует возвести каркас из арматуры при помощи вязки ячеек от 15 до 20 см. Перед заливкой основной смеси бетона, по углам строения вставляются деревянные прокладки пропитанные битумом или специальным маслом. Для прокладок можно использовать обычную доску размеров в 1 дюйм. Расстояние между прокладками не должно быть более 2 метров.

После можно приступать к заливке бетона и его выравниванию. Для обычный загородных домов вполне будет достаточно слоя в 10-15 см. Для придания более декоративного вида, полученную бетонную отмостку можно покрыть различными материалами под камень или обычной плиткой.

Читайте также:

Поиск слепого пятна и восприятие заполнения

Чтобы понять, как мозг создает перцептивный опыт — представление окружения человека, которое включает в себя взгляды, — исследователи могут изучить область в поле зрения, называемую слепым пятном.

Обычно свет, отраженный от объектов, попадает в глаз и фокусируется на сетчатке — части нервной ткани, расположенной сзади, — где существуют светочувствительные клетки, которые стимулируются этим светом.

Их сигналы собираются и покидают глаз через пучок нервных волокон, называемый зрительным нервом, который затем передает эти ответы в мозг.

Когда эти сигналы достигают зрительной коры головного мозга, они интерпретируются, в результате чего возникает сознательное восприятие того, как выглядят изображения на картине, включая их форму, текстуру и цвет.

Однако визуальная информация, которую получает мозг, не дает полного представления о картине; из-за анатомии глаза некоторые детали отсутствуют. Это результат отсутствия светочувствительных клеток в той области сетчатки, где зрительный нерв выходит в мозг.

Таким образом, любой свет, который попадает в эту позицию, не производит сигнала, что приводит к появлению у людей слепых пятен для обоих глаз — положений в поле зрения, для которых входящие стимулы не обрабатываются.

Мы не знаем об этих регионах, поскольку наш мозг способен «заполнять» слепые пятна, экстраполируя из нашего более широкого окружения, например, окраски цветов и текстур.

В этом видеоролике используются методы, фокусирующиеся на слепых точках глаз, и исследуются механизмы, с помощью которых мозг создает и заполняет восприятие.

Мы не только объясняем, как создавать стимулы и собирать данные о слепых пятнах участников, но также изучаем, как исследователи используют эти методы для исследования нейронных механизмов и болезней, влияющих на зрительное восприятие.

В этом эксперименте участникам сначала предъявляют простые стимулы, основанные на форме, предназначенные для определения их слепых пятен, за которыми следуют более сложные, чтобы в конечном итоге исследовать, как мозг заполняет недостающие части полей зрения людей.

Первый тип стимулов, предназначенный для определения слепых пятен участников, состоит из круга и звезды одного цвета, расположенных на противоположных сторонах белого листа бумаги.

Для стимула, оценивающего слепое пятно левого глаза, кружок появляется на правой стороне листа. Напротив, для стимула правого глаза кружок располагается на левой стороне листа.

Перед просмотром этих изображений в рамках задания участники должны наложить повязку на глаз, который не тестируется, например, на правый глаз для стимула, сфокусированного влево, чтобы избежать перекрытия визуального изображения.

Затем участников просят держать стимул перед собой и сосредоточиться на круге. Первоначально они могут видеть и круг, и звезду, а это означает, что ни одна из фигур не находится в слепой зоне.

Затем участники перемещают стимул в различных направлениях: влево или вправо, вверх или вниз, ближе или дальше. Это продолжается до тех пор, пока в поле зрения не появится весь лист бумаги, но сообщается, что звезда исчезла.

Хитрость заключается в том, что, хотя звезда остается на листе — форма физически не стирается — путем сдвига стимула участники перемещают ее в слепую зону в поле зрения своих глаз.

Поскольку это не может быть дополнено информацией из прикрытого пятном противоположного глаза, звезда воспринимается как исчезающая.

Чтобы подтвердить положение слепого пятна, участники несколько раз перемещают бумагу небольшими шагами, так что звезда снова появляется и исчезает.

После того, как были обнаружены слепые пятна обоих глаз, выполняются тесты «заполнения» с более сложными стимулами.

В этом случае звезды размещаются в разных местах — на сплошном фоне; среди нескольких однородных цветных фигур; или в центре цветного прямоугольника, каждое из которых представляет собой отдельное испытание.

Соответственно, эти три типа стимулов предназначены для изучения того, как мозг воспринимает единообразие, паттерны и непрерывность объектов.

Выполняются те же шаги, что и для тестов определения слепого пятна, но участники должны сообщить, что они наблюдают, когда звезда исчезает, например, из середины цветного прямоугольника.

Когда звезда расположена в слепой зоне, ожидается, что мозг участников восполнит эту недостающую информацию на основе окружающего изображения.Например, они, вероятно, сообщат, что видят сплошной непрерывный прямоугольник, учитывая местный контекст.

Чтобы подготовиться к эксперименту, используйте программу редактирования слайдов, чтобы создать слайды стимулов, которые состоят из разных форм примерно одинакового размера и расположены на противоположных сторонах. Создайте два набора для левого и правого глаза: одну группу для поиска слепого пятна, а другую — для пробных заполнений.

Поприветствуйте участников, когда они придут, и усадите их за стол.Объясните, что все стимулы, которые они будут рассматривать, должны оставаться фиксированными на круге.

Чтобы начать поиск слепого пятна, дайте им лист стимула для левого глаза и непрозрачную крышку. Попросите участника закрыть правый глаз и держать бумагу на расстоянии вытянутой руки так, чтобы круг и звезда были обращены к ним.

Следите за тем, чтобы они определяли положение слепого пятна на левом глазу. Повторите эту процедуру для правого глаза: вручите им новый лист стимулов и попросите закрыть левый глаз.

После того, как были обнаружены слепые зоны для обоих глаз, дайте возможность участнику выполнить три попытки заполнения для каждого глаза.

После каждого испытания спросите участников, что они наблюдали, когда звезда исчезла из их поля зрения, и запишите их ответы.

Чтобы проанализировать данные, определите, что участники чаще всего сообщали о том, что видели во время испытаний, когда звезда занимала одно из слепых пятен их глаза, другими словами, когда звезда исчезла из поля зрения.

Обратите внимание, что для стимулов, в которых звезда была на желтом фоне, участники, как правило, наблюдали сплошное желтое пространство, которое указывает на то, что мозг ожидает однородности цвета поверхности и соответственно заполняет недостающую информацию о слепых пятнах.

Напротив, звезду, расположенную в ряду красных кругов, обычно заменяли кругом того же цвета и размера, предполагая, что мозг ищет закономерности.

Однако звезды, прерывающие прямоугольники, казались закрашенными того же цвета, что и сам прямоугольник, что указывает на то, что мозг ожидает непрерывности объекта.

В совокупности эти результаты показывают, что мозг создает перцептивные переживания на основе контекста — либо единообразия, либо согласованности на основе шаблонов, либо непрерывности — своего окружения.

Теперь, когда вы знаете, как разработать эксперимент на основе слепых зон для исследования человеческого зрительного восприятия, давайте рассмотрим другие способы применения этой техники исследователями.

До сих пор мы сосредотачивались на типичных слепых пятнах, возникающих в результате расположения зрительного нерва в сетчатке.

Однако существуют и другие типы аномальных слепых пятен, называемых скотомами, которые возникают в результате повреждения или заболевания сетчатки, например, дегенерации желтого пятна.

В таких случаях исследователи обнаружили, что когда людям показывали стимулы, расположенные в виде массива с низкой плотностью, точка, появляющаяся в области скотомы, воспринималась как отсутствующая. Напротив, с массивом высокой плотности сообщалось об отсутствии меньшего количества точек, что свидетельствует о том, что мозг способен заполнять определенные шаблоны даже при наличии повреждений.

Наконец, большая часть работы направлена на определение областей мозга, участвующих в создании восприятия.

Объединив стимулы, заполняющие слепые пятна, с технологией фМРТ, исследователи смогли точно определить области в зрительной коре головного мозга, ответственные за обработку слепых пятен в поле зрения.

Важно отметить, что когда стимулы помещались в слепое пятно, соответствующие нейроны зрительной коры реагировали так, как если бы они получали внешние сигналы, хотя на самом деле они не получали входного сигнала от сетчатки.

Другими словами, эти клетки реагировали так, как если бы то, что участники воспринимали в слепом пятне — то, что мозг создал для заполнения этой области, — было действительным внешним стимулом.

В совокупности эта работа предполагает, что нейроны в ранней части зрительной системы напрямую участвуют в построении перцептивного опыта.

Вы только что посмотрели видео JoVE, в котором изучается, как можно использовать слепые зоны, чтобы понять, как мозг создает восприятие. К настоящему моменту вы должны знать, как генерировать различные типы стимулов для слепых зон, а также собирать и интерпретировать «заполняющие» данные. Вы также должны иметь представление о том, как исследователи изучают механизмы и нейроанатомию добавок для слепых зон.

Спасибо за просмотр!

.Технология заполнения отверстий для печатных монтажных плат с высокой плотностью и высоким соотношением сторон с использованием заглушки с высокой Tg и низким CTE

Технология заполнения 1 сквозных отверстий для печатных монтажных плат с высокой плотностью и высоким соотношением сторон с использованием заглушки с высокой Tg и низким CTE Michael Carano Electrochemicals, Inc.Мэйпл-Плейн, Миннесота Аннотация Продолжающееся стремительное движение к миниатюризации побуждает разработчиков печатных плат расширять границы плотности интеграции. Эта тенденция побуждает производителей внимательно изучать методы и процессы, которые позволят перейти к последовательному ламинированию, слепому и заглубленному использованию технологий. Производители печатных плат, особенно в Северной Америке, применяют такие методы, как возможность заливки непроводящими пастами с высоким Tg и низким CTE. В этой статье описывается реализация процесса заполнения переходных отверстий высокоэффективным и надежным способом для печатных монтажных плат с высокой плотностью и высоким соотношением сторон.Пристальное внимание уделяется использованию этих материалов для заполнения в условиях сборки при высоких температурах. Кроме того, через требования к материалам для заглушки будут представлены соображения относительно оборудования и ограничения процесса. Далее обсуждаются плюсы и минусы различных техник наполнения. Наконец, в контексте передовой практики представлены методы удаления смазки и металлизации для обеспечения адгезии покрытия к заполненному переходному отверстию. Введение Заполнение металлических сквозных отверстий не новость в индустрии изготовления pwb.В течение многих лет конечным пользователям требовалось, чтобы некоторые или все сквозные отверстия были частично закрыты паяльной маской. Эта задача была необходима для предотвращения просачивания припоя через отверстия (со стороны компонентов) в процессе сборки и создания вакуума для электрических испытаний. Минимизация остатков флюса в отверстиях — еще одна веская причина для проведения этой операции. Проблема закупоривания сквозных отверстий стандартным LPI заключается в том, что эти чернила обычно содержат 60-80% твердых частиц. В процессе сушки / отверждения растворитель испаряется и заглушка сжимается, часто оставляя небольшой зазор между цилиндром со сквозным отверстием и заглушкой.Это, конечно, может привести к недостаточному прилеганию заглушки к стенке отверстия. Есть второй риск: остаточные растворители из LPI. Во время процесса отверждения рабочие условия могут привести к отслоению заглушки. В этом сценарии растворитель остается в отверстии. Следствием этого является расширение растворителя при нагревании во время пайки, что приводит к растрескиванию заливки. По мере увеличения аспектного отношения сквозных отверстий может стать невозможным удалить весь растворитель.Температуру процесса отверждения и время нарастания до отверждения необходимо тщательно контролировать, независимо от уровня технологии pwb. Этот вопрос будет подробно представлен в другом месте этой статьи. В то время как многие производители продолжают добиваться определенных успехов в использовании обычных вставок с LPI, растущая плотность и миниатюризация сложных электронных оснований для межсоединений требует новых технологических процессов. LPI имеют ограничения, которые можно устранить только с помощью так называемых вставных паст.Эти герметизирующие пасты состоят почти на 100% из твердых частиц и были в первую очередь разработаны для глухих и скрытых переходных отверстий и технологии последовательной сборки. Однако были разработаны другие составы для заполнения сквозных отверстий с целью замены красок LPI, основанные на том же принципе 100% содержания твердых веществ. Определения Полезно понимать термин «Заглушка через отверстие» в сравнении с заполнением через отверстие. Это важное различие, но, тем не менее, оно должно рассматриваться с правильной точки зрения. Заполнение сквозных отверстий используется для неплоского заполнения металлических сквозных отверстий.Заглушка переходных отверстий является синонимом выравнивания глухих и скрытых переходных отверстий, а также сквозных отверстий. Заглушка отверстий применима к конструкциям HDI и микропереходам. Чистка (или

2 выравнивания) требуется для удаления излишков материала и создания ровной поверхности. Этот метод будет обсуждаться в разделе «Процесс заглушки переходных отверстий». Заполнение переходных отверстий востребовано из-за стремительного роста числа конструкций HDI, в которых используются массивы площадей для упаковки ИС, переходные отверстия в контактных площадках и безземельные конструкции.Достижение планарности переходного отверстия для формирования диэлектрика — еще один ключевой фактор рынка. Равномерное диэлектрическое расстояние между слоями схемы и возможность металлизации диэлектрика, а также обеспечение адгезии покрытия имеют решающее значение. Примеры переходных отверстий показаны на рисунке 1. (Дорожная карта технологий IPC — Национальная дорожная карта технологий для электронных межсоединений (4). На рисунке 1 конструкция описывает подложку HDI с металлическими сквозными отверстиями, заполненными скрытыми переходными отверстиями и микропереходами. проходят через всю доску и не требуют плоского и полного заполнения.Достаточно стандартного заполнения сквозного отверстия. В этом примере у подложки есть сердцевина, которая была изготовлена с использованием обычных методов. Сердечник имеет диэлектрический слой с каждой стороны. Образованы микропереходы, соединяющие слои 2 со слоем 3 и слой n со слоем n-1. Затем верхний слой металлизируется, и на каждую сторону наносится второй диэлектрический слой. Снова образуются микропереходы для соединения слоя 1 со слоем 2. Формируется ПТГ, соединяющий все слои. Следует отметить, что этот пример включает заглубленный переходный слой, соединяющий слой 3 со слоем 4.Заглубленный переход является кандидатом на закупоривание отверстия. Что касается глухих переходных отверстий, обычно достаточно смолы можно получить за счет использования покрытой смолой фольги для заполнения переходных отверстий. Это рекомендуется только для глухих переходных отверстий малого диаметра с низким соотношением сторон. Для глухих переходных отверстий большего диаметра или глухих переходных отверстий малого диаметра с высоким соотношением сторон не будет достаточно смолы для заполнения переходных отверстий. Включения воздуха в процессе ламинирования могут снизить долговременную надежность. Проблема с включениями воздуха состоит в том, что воздух фактически является изолятором.Таким образом, воздух снижает как электрическую, так и тепловую проводимость. Хотя допустимо наличие очень маленьких пустот в переходном отверстии просто из-за обработки и свойств материала, желательно минимизировать воздушные пустоты за счет выбора свойств материала, методов закупоривания и конструкции оборудования (1).

3 Рисунок 2-Пример воздушных карманов (пустот) в заглушенном переходном отверстии. Таким образом, лучшей альтернативой зависимости от смолы для заполнения переходных отверстий является использование специально разработанных проводящих и непроводящих паст для заполнения или закупоривания.Целью данной статьи является сосредоточение внимания на непроводящих материалах для сквозных наполнителей. Материал и свойства вставной пасты Сформулированные материалы вставной пасты, описанные в этой статье, используются в основном для заполнения многослойных заглубленных переходных отверстий. Однако процесс адаптирован как для сквозных отверстий в подушке, так и для сквозных отверстий. Более конкретно, чрезмерная металлизация пасты должна выполняться без проблем. К материалу тампонажной пасты предъявляются особые требования. Это: Хорошая адгезия между медью и пастой даже при температурных воздействиях Хорошая адгезия меди, диэлектриков или фоторезиста Без растворителей, однокомпонентная система Отсутствие воздушных включений в пасте Tg> 140 C CTE <40 ppm (ниже Tg) Отсутствие усадки во время отверждения Легко выравнивается. Кроме того, материал закупоривающей пасты должен сохранять разумный срок хранения при комнатной температуре.Некоторые коммерчески доступные составы хранятся в течение одного месяца, что значительно сокращает время обработки (2).

4 100% -ное содержание твердых веществ в пастообразном материале с термически сшиваемой эпоксидной смолой и специально разработанными керамическими наполнителями обеспечивает низкий коэффициент теплового расширения. Интересно отметить, что коэффициент теплового расширения должен оставаться в диапазоне частей на миллион, чтобы гарантировать отсутствие трещин в заполненных переходных отверстиях.Кроме того, очень важно свести к минимуму расширение оси Z, чтобы предотвратить подъем крышки с покрытием (рис. 3). Рисунок 3 — Чрезмерный КТР, ведущий к подъему гальванической меди из заполненных переходных отверстий. Несмотря на расширение по оси Z, второй критической тепловой характеристикой является температура стеклования затвердевшего пастообразного материала. Обычно идеальной является температура 140 ° C. Однако Tg можно увеличить, увеличив время окончательного отверждения и повысив температуру отверждения со 140 ° C до приблизительно C.Желательно иметь максимально возможную Tg, не влияя на свойства текучести и металлизации (1). С увеличением уплотнения, приводящим к увеличению ввода / вывода, меньшим размерам компонентов, более высоким температурам сборки и меньшим переходным отверстиям, CTE приобретает все большее значение. Считается, что качество стенок отверстия, особенно толщина и нивелирование медного покрытия, играет важную роль в отношении качества и целостности заполнения переходного отверстия. Эластичность медного покрытия должна быть достаточной для поглощения теплового расширения внутри цилиндра, вызванного напряжениями типа термоциклирования, а также напряжения термического удара от пайки.Таким образом, значения КТР пасты должны быть минимизированы, чтобы снять напряжение, которое вызовет чрезмерное расширение плунжера, позволяя отложения излишне металлической меди подняться (2). Очень важно, чтобы для достижения долгосрочной стабильности в заполненном переходном отверстии в условиях нагрузки амплитуды нагрузки должны быть минимизированы в максимально возможной степени. Это означает, что КТР должен быть как можно ниже в диапазоне температур (2). Следует отметить, что регулирование температуры процесса отверждения материала переходного наполнителя влияет на Tg.Как следствие, неконтролируемые реакции, которые включают чрезмерно быстрое или агрессивное время отверждения, приведут к перекрестно-связанной сети с множеством пустот и потенциально растрескиванием внутри закупоренного переходного отверстия. Такая ситуация приводит к низкому Tg и более высокому CTE, что нежелательно (2, 5). Дополнительные соображения относительно материала включают реологию пасты, выравнивающие свойства, способность выдерживать термическое напряжение. Размер частиц и распределение наполненных материалов также играют важную роль в характеристиках материала.Реология является важным свойством, так как она определяет поток материала во время процесса заполнения переходного отверстия. Оптимальные реологические свойства улучшают равномерное заполнение переходных отверстий малого и большого диаметра (3, 5).

5 Заполнение переходных отверстий: Способы применения (3) Есть несколько методов, используемых для заполнения или закрытия переходных отверстий. Они описаны ниже, а также их преимущества и недостатки. Нанесение покрытий на валки Закрывание переходных отверстий методом нанесения покрытий на валки требует инвестиций в капитальное оборудование.Пропуск пасты через переходные отверстия с помощью ролика вызывает операцию закупорки. Паста удерживается в желобе, и действие ролика захватывает пасту с нижней стороны ролика. Плата прижимается к ролику покрытия сверху, а паста, которая находится между печатной платой и роликом, продавливается через переходные отверстия. Затем плита проходит через ракели, предназначенные для удаления излишков пасты. Преимущества и недостатки процесса нанесения покрытия валиком подробно описаны ниже. Преимущества: Недостатки: быстрое заполнение переходных отверстий Отсутствие необходимости в трафаретах экрана Простота выравнивания из-за относительной чистоты поверхности Меньшее количество параметров процесса для управления по сравнению с процессом экрана Переходные отверстия, не требующие заглушки, должны быть замаскированы Более высокий риск образования провалов в пробке Объем желоба Требуется 8-10 кг (паста должна иметь хороший срок хранения). Проблема образования пропитки связана с характеристиками текучести составов для нанесения покрытия валиком.Эти пасты, специально разработанные для нанесения валиком, обладают определенными характеристиками текучести. Эти характеристики потока связаны с капиллярными эффектами, то есть чем меньше диаметр отверстия, тем больше провал. Были разработаны новые рецептуры, в которых были изменены их характеристики отверждения, чтобы исключить возможность провисания. Трафаретная печать В этом процессе используется трафарет с просверленным рисунком переходных отверстий в соответствии с рисунком переходных отверстий на печатной плате. Для трафаретной печати требуется, чтобы переходные отверстия были полностью заполнены одним движением ракеля.В противном случае в герметизирующую пасту попадет воздух. Одним из конкретных требований к процессу растрирования является то, что чернила должны одинаково выступать с обеих сторон переходного отверстия. Это требование выполняется путем размещения дополнительной платы (трафарета, просверленного с таким же рисунком отверстий под печатной платой. Это позволяет пасте заполнять переходное отверстие, минимизируя попадание воздуха. На нижней стороне формируется небольшая головка гвоздя, обеспечивающая полное заполнение. Конечно, в отличие от процесса нанесения покрытия валиком, когда критическими считались несколько рабочих параметров, засорение трафарета краской — другое дело.Сетка сита, натяжение сита, профиль ракеля (округлый или прямоугольный), отсутствие контакта и твердость ракеля влияют на качество заполнения. Производитель должен внести изменения в эти параметры процесса в зависимости от соотношения сторон экрана. Часто необходимо обработать несколько тестовых панелей, чтобы подключиться к процессу. Преимущества трафаретной печати: переходные отверстия, не требующие заполнения, не забивают чернила Хорошо известный и простой в управлении процесс Широкая доступность оборудования для трафаретной печати

6 Недостатки: трафарет, необходимый для каждого макета. Некоторые сложности с печатью рисунков с сильно различающимися диаметрами отверстий. Применение вакуумной заглушки. Последняя итерация оборудования, призванная завоевать наибольшую долю рынка заглушек переходных отверстий, основана на оборудовании для автоматизированной вакуумной закупорки.Эта машина предназначена для заполнения отверстий в печатных платах проводящей или непроводящей пастой. Заполнение отверстий можно применять как в сквозных, так и в глухих отверстиях. Заполнение глухих отверстий возможно в двухстороннем режиме за один прием. Машина оборудована стеклянной крышкой для визуального контроля качества с обеих сторон панели. Функциональность: Как только печатная плата в вертикальном положении подвешивается на штифты, дверца закрывается и начинается процесс вакуумирования. Примерно через 30 секунд вакуум создается.Процесс наполнения начинается с того, что паста выдавливается из картриджа в отверстия, а ракель перемещается по печатной плате. Регулируется как давление наполняющих головок на печатную плату, так и давление наполнения. Вертикальное движение осуществляется регулируемым серводвигателем. Если в отверстиях остались пустоты, оператор может заменить ту же печатную плату. Это большое преимущество при подключении под вакуумом. Паста хранится в перезаправляемых картриджах.В зависимости от формата печатной платы доступны ракели разных размеров. Новейшее вакуумно-розливочное оборудование оснащено различными опциями, которые позволяют оператору изменять определенные параметры. Как правило, следующие параметры могут быть изменены оператором для обеспечения оптимального процесса. Отверждение заглушки пасты После того, как паста была нанесена на переходные отверстия, материал, закупоривающий сквозные отверстия, должен быть отвержден. Существуют коммерчески доступные варианты герметизирующих паст как термического, так и УФ-отверждения.Для термического отверждения требуется температура примерно 150 o C в течение нескольких минут в зависимости от конкретного используемого продукта. Вариант термического отверждения — одноступенчатый. Тем не менее, с этой версией нужно быть осторожным, чтобы не залить pwb пастой из переходного отверстия, что приведет к провалу. Использование щеток с керамической поверхностью дает очень хорошие результаты. Формирование шляпки гвоздя (упомянутое выше) полезно для обеспечения достаточного количества материала в пробке, чтобы не образовывать провал. Крайне важно, чтобы паста для закупоривания была тщательно отверждена.Если материал недостаточно затвердевший, существует значительный риск недостаточной адгезии покрытия и возможность чрезмерного расширения по оси Z. Этот риск увеличивается, когда переходные отверстия с очень высоким соотношением сторон заполнены. Обычно для соотношений сторон более 8: 1 можно использовать двухступенчатый цикл отверждения. В любом случае производитель должен обеспечить полное отверждение материала. Таким образом, важно поддерживать температуру отверждения в течение рекомендованного времени. Известно, что чрезмерные температуры отверждения приводят к чрезмерному окислению закупоривающей пасты.Когда заполненные переходные отверстия обрабатываются с помощью щелочной перманганатной дезинфицирующей системы перед металлизацией, может быть удалено излишнее количество затвердевшей пасты. Проблема проявляется в виде отказа от тарелки, как показано на Рисунке 4.

7 Рис. 4. Стрелка указывает на область опускания посуды внутри заполненного и покрытого пластиной переходного отверстия. В документе, который скоро будет выпущен IPC, авторы стандартов прокомментировали углубление или углубление, как показано на рисунке 4.Хотя установленный предел разрежения не установлен, предлагается, чтобы углубление не превышало нижнюю часть медной поверхностной фольги. Глубокие впадины вызовут проблемы с последующими процессами металлизации, а также помешают установке компонентов, если они используются для последовательной сборки (6). Пример неприемлемой ямки (по крайней мере, до тех пор, пока стандарт не будет полностью установлен) показан на рисунке 5. Возможная причина ямочки показана на рисунке 6. Как ясно видно на фотографии, изменение цвета около верхней части закупоренного переходного отверстия указывает на чрезмерную температуру и / или время отверждения.Изменение цвета указывает на окисление забитого материала, что делает материал более восприимчивым к воздействию щелочного перманганата. Конечно, есть и другие причины появления ямочек на щеках. Некоторые из наиболее распространенных причин — это объемная усадка пасты из-за влажности, неправильные параметры обработки для операции заполнения и очень быстрое сшивание материала из-за несовместимости между катализатором и материалами смолы (5, 6).

8 Рисунок 5 — Проблема с Dishdown.Чрезмерно и, скорее всего, вызвано чрезмерным отверждением. Обратите внимание на изменение цвета в верхней части залитого переходного отверстия. Рисунок 6 — Изменение цвета затвердевшей пасты из-за чрезмерной температуры и времени отверждения. Выравнивание (чистка щеткой) После этапа отверждения часть отвердевшего материала для закупоривания будет выступать из переходного отверстия. Этот материал необходимо удалить с помощью процесса выравнивания. Чтобы выравнивание считалось успешным, требуется полное удаление выступающих чернил без удаления какого-либо материала из переходного отверстия.Процесс чистки не должен повредить колено из незаполненных отверстий, а медь должна удаляться только равномерно и минимально вместе с излишками забитого материала. Щеточное оборудование должно быть оснащено очень точной и быстрой системой контроля давления, а также автоматической системой измерения толщины панели. Этап чистки или полировки должен обеспечивать ровную и как можно более гладкую поверхность. Следует избегать неровной поверхности. Мягкие щетки нельзя использовать из-за опасений, что они могут удалить излишки закупоривающей пасты.Затем процессы УФ-закупоривания отверстий должны пройти окончательное отверждение для повышения твердости и

9 улучшают окончательные свойства тампонажной пасты. Процесс только термического отверждения готов к чистке щеткой после теплового перехода. Как только это будет выполнено, сквозной слой готов к обработке для металлизации с использованием традиционных технологий. Эти процессы хорошо документированы и не будут здесь повторяться.Тем не менее, необходима краткая диссертация по использованию щелочного перманганата. Щелочной перманганатный процесс Критическим фактором успеха при последовательном изготовлении переходных отверстий и переходных отверстий в прокладке является обеспечение адгезии металлического покрытия к поверхности закупоренного переходного отверстия. Обработка поверхности закупоренного переходного отверстия (отвержденной пасты) с помощью процесса удаления смазки придаст поверхности шероховатость. Однако, как указано в другом месте этой статьи, обработка не должна быть настолько агрессивной, чтобы удалить больше затвердевшей пасты, чем требуется.Главное — поддерживать плоскую поверхность (2). На рисунке 7 можно увидеть топографию отвержденного материала пасты для закупоривания, а затем (рисунок 8) микрофотографию того же материала, обработанного щелочным раствором перманганата. Рисунок 7 — Имеющийся в продаже непроводящий материал наполнителя после отверждения и выравнивания. На рисунке 7 следует отметить внешний вид закупоренного материала, похожий на частицы. Внешний вид достигается за счет смеси наполнителя с термически отверждаемым эпоксидным материалом. Наполнитель служит для ограничения движения по оси Z и способствует свойствам заполнения материала.На рис. 8 показано состояние затвердевшего материала после рекомендованного цикла очистки. Рекомендуется тесно сотрудничать как с поставщиком пасты, так и с поставщиками химии для мокрого процесса, чтобы определить оптимальный цикл удаления загрязнений. Опять же, критические факторы успеха включают достаточное придание шероховатости материалу заглушки (для обеспечения достаточной адгезии покрытия) и минимальное удаление материала.

10 Рисунок 8 — после очистки.Обратите внимание на хорошую шероховатость материала. Топография после очистки значительно улучшается в отношении шероховатости поверхности. Измененная топография служит местом крепления для химического медного катализатора и последующего химического осаждения меди. Стандартные этапы процесса В промышленности используются два приемлемых метода заполнения переходных отверстий. Схема процесса показана на диаграмме 1. В одном из процессов используется метод, известный как циклический переход. В этом методе просверленные переходные отверстия очищаются и металлизируются.Затем гальваническая медь покрывается панелью или прошивается дополнительными 3 милю меди. Затем формируется изображение, и переходные отверстия и контактные площадки покрываются до требуемой толщины покрытия в один мил. Целью пластины из медной вспышки является нанесение меди поверх колена отверстия, которое вскоре будет заполнено. Затем фоторезист снимается и переходное отверстие заполняется пастой, а затем отверждается. На этом этапе происходит этап выравнивания или чистки. Излишки выступающей пасты удаляются, а также немного поверхностной меди.

11 Этап Процесс 0 ламинирование 1 сверление только заполнение отверстий 2 удаление заусенцев 3 химическое восстановление 4 пластина для заусенцев 2–3 мил 5 изображение 6 пластина для прокладок 7 полоса 8 заливка пастой 9 отверждение 10 эпоксидная смола выравнивание с обеих сторон 11 осмотр 12 scotch brite 13 механическое сверло Пластина с окончательным рисунком Таблица 1 Однако дополнительное покрытие на поверхности обеспечивает намотку, необходимую для усиления адгезии плакированной меди, когда платы подвергаются нагрузке.Разновидностью техники наматывания является простая металлизация переходных отверстий с последующим нанесением изображения для покрытия контактных площадок. Медь с гальваническим покрытием отсутствует, как в методе обертывания. Пример этого варианта показан на рисунке 9. Обратите внимание на то, что нет явного обертывания, которое проявляется в технике вспышки или панельной пластины.

12 Рисунок 9 — Планаризация удалила большую часть меди с поверхности панели.Рисунок 10 — Сечение переходного отверстия, обработанного материалом для закупоривания переходного отверстия. Обратите внимание на гальваническую медь над коленом фольги, обеспечивающую обертывание. Резюме и выводы Фирмы-производители печатных плат, стремящиеся занять нишу, и конечных пользователей, ищущих решения для межсоединений с постоянно увеличивающейся плотностью цепей, было бы разумно приобретать через возможность заполнения. Легче сказать, чем сделать. Наполнитель Via представляет собой смесь искусства и науки. Безусловно, поставщики технологических процессов разработали и будут продолжать разработку улучшенных свойств материалов и систем наполнения пастой.Кроме того, необходимо учитывать искусство разработки процессов в производственном цехе. Поскольку дизайн печатных монтажных плат постоянно меняется, изготовители должны обладать навыками экспериментального проектирования. Это необходимо для оптимизации различных параметров процесса наполнения в одном месте. Для конечного пользователя заполнение с использованием керамико-эпоксидного материала с низким CTE и максимально возможным Tg является ключевым фактором для технологии HDI, включая переходы в площадку, последовательную сборку и укладку переходных конструкций.Свойства более высокой Tg и более низкой CTE обеспечивают дополнительную меру надежности для high-end pwbs. Благодаря значительно улучшенным системам заполнения пастой и свойствам пастообразного материала возможности расширились и теперь включают полное заполнение сквозных отверстий с более высоким соотношением сторон в диапазоне от 1 до заполнения глухих переходных отверстий диаметром до 3 мил. Ссылки 1. Карстен Андра, Технология заглушки отверстий для многослойных и HDI-пакетов, Конвенция EPC PCB, Внутренняя связь с Lackwerke Peters 3.Свен Крамер и Манфред Суппа, Тенденции заполнения и закупоривания отверстий, возможности и ограничения для обычных наполнителей и наполнителей типа SBU, выставка IPC Printed Circuit Expo Национальная дорожная карта технологий для электронных межсоединений, IPC. 5. Джесс Педиго и Майк Киттельсон, Обзор заполнения переходных отверстий с высокой плотностью и высоким соотношением сторон в печатных платах большого объема, IPC TMRC, октябрь IPC-4761 (черновик): Руководство по проектированию для защиты печатных плат через конструкции. Август 2005 г.

.Заполнение жалюзи — Видео по безопасности — Мультимедиа

Вы смотрите: Все видео

Сейчас играет

Сообщение о безопасности при экстремальных погодных условиях

Сейчас играет

Обновленная анимация BP Texas City к 15-летию взрыва

Сейчас играет

Выявленные опасности: взрыв на целлюлозно-бумажной фабрике ДеРиддер

Сейчас играет

Анимация от 26 апреля 2018 г., Взрыв и пожар на нефтеперерабатывающем заводе Husky Energy в Супериоре, Висконсин

Сейчас играет

Прорыв в Оклахоме

Сейчас играет

Предварительная анимация пожара и взрывов на нефтеперерабатывающем заводе Philadelphia Energy Solutions

Сейчас играет

Сообщение о безопасности при чрезвычайных ситуациях

Сейчас играет

Сообщение о безопасности при переходе к зиме

Сейчас играет

Промежуточная анимация прорыва газовой скважины Pryor Trust и пожара

Сейчас играет

CSB Промежуточная анимация взрыва и пожара на нефтеперерабатывающем заводе Хаски

Сейчас играет

Попал в шторм Экстремальные погодные условия

Сейчас играет

Анимация взрыва на целлюлозно-бумажной фабрике PCA в Дериддере, Луизиана,

Сейчас играет

Смешанное соединение, токсичный результат

Сейчас играет

Предварительная 2D-анимация событий, приведших к пожару в 2017 году на химическом заводе Arkema в Кросби, штат Техас

Сейчас играет

Пожар в Батон-Руж

Сейчас играет

Сообщение о безопасности в школе

Сейчас играет

Анимация огня на нефтеперерабатывающем заводе ExxonMobil в Батон-Руж

Сейчас играет

Анимация взрыва 2015 года на НПЗ ExxonMobil в Торрансе, Калифорния

Сейчас играет

Кадры наблюдения за воздушным газом

Сейчас играет

MGPI Processing, Inc.Выпуск токсичных химикатов

Сейчас играет

CSB 2016 Видео воздействия

Как слепить камеры видеонаблюдения: что можно и чего нельзя

перейти к содержанию

- хранить

- Продукты

- Камеры видеонаблюдения с питанием от батарей

- IP-камеры и сетевые видеорегистраторы PoE

- WiFi камеры видеонаблюдения

- Системы видеонаблюдения PoE и WiFi

- Принадлежности

- Облако

- Поддержка

- Центр поддержки

- Центр загрузок

- Приложение и клиент

- Блог

- Связаться с нами

- Сделки

- Флэш-распродажа

- Магазин с ремонтом

- Партнер

- Поиск

Рекомендуемые результаты: