Технология строительства из бруса профилированного: Строительство дома из профилированного бруса своими руками – пошаговая инструкция + фото-видео

Технология строительства – профилированный брус

Видео о нашем производстве:

Заголовок

Технология — профилированный брус камерной сушки

Видео

Заголовок

Сборка дома из профилированного бруса камерной сушки

Видео

Ключевые факты:

| Плюсы | Минусы |

| В отличие от клееного бруса отсутствуют клеевые швы, что позволяет сохранить природное свойство дерева «дышать» | Цена сухого профилированного бруса выше на 20%, чем на брус естественной влажности, но ниже цены на клееный брус в 2 раза. |

| Один из наиболее выгодных строительных материалов по соотношению «цена-качество» | Срок изготовления домокомлекта увеличивается из-за продолжительного процесса камерной сушки бруса |

| Сортировка бруса после камерной сушки позволяет осуществить выбраковку бруса, подверженного скручиванию | В отличие от клееного бруса возможно появление небольших трещин на лицевой стороне |

| Стены дома из сухого бруса «усаживаются» незначительно (примерно 3%), они не подвержены короблению и выкручиванию | Через 3-5 лет эксплуатации дома, после окончательной усадки дома рекомендуется сделать теплый шов снаружи дома. |

| Сухой профилированный брус позволяет практически сразу вести строительство дома «под ключ» | Брус без склеивания, поэтому на нем присутствуют естественные сучки, смоляные карманы, что характерно для живого дерева. |

Примеры проектов из профилированного бруса камерной сушки

Узнать больше

Профилированный брус камерной сушки

Узнать больше

Профилированный брус камерной сушки

Профилированный брус камерной сушки

Строительство домов из профилированного бруса по цене производителя

Компания «Сямженский лес» с момента основания работает только с тем брусом, который изготовили наши специалисты. Это позволяет нам быть уверенным в качестве материала и результате строительства. Ведь именно брус является основой будущего дома, а значит, от него зависит надежность, долговечность и удобство вашего жилья.

Это позволяет нам быть уверенным в качестве материала и результате строительства. Ведь именно брус является основой будущего дома, а значит, от него зависит надежность, долговечность и удобство вашего жилья.

Наши цены на строительство домов из сухого профилированного бруса остаются одними из самых выгодных на российском рынке много лет. Мы сохраняем доступность предложения благодаря наличию собственной лесозаготовительной техники и современных станков на производстве. Автоматизированная линия работает быстро и без брака, выдавая качественный профилированный брус по оптимальной стоимости.

Почему мы выбираем строительство дома из бруса камерной сушки?

Камерная сушка — процесс, сохраняющий качество и надежность древесины, но в то же время ускоряющий производство материала. Таким образом, специалисты компании «Сямженский лес» строят дом из профилированного бруса под ключ в кратчайшие сроки. Рекомендуем и подсказываем, какие технологии и материалы лучше использовать в том или ином случае. Мы доводим каждый проект до совершенства, стараясь сделать коттедж из бруса максимально комфортным и практичным для будущих жильцов.

Мы доводим каждый проект до совершенства, стараясь сделать коттедж из бруса максимально комфортным и практичным для будущих жильцов.

Примеры готовых работ из профилированного бруса камерной сушки

Узнать больше

Узнать больше

Узнать больше

Альтернативные технологии строительства

Рубленное бревно

Подробнее о технологии

Оцилиндрованное бревно

Подробнее о технологии

Андрей Белоглазов

Ответственный за техническое и документальное сопровождение

Звоните, ответим на все вопросы

8 (800) 500-62-39

технология сборки, особенности конструкции в Новосибирске

В жизни все циклично, и если было время, когда люди стремились перебраться в города, в квартиру, с обеспечением удобств коммунальными службами, сегодня ситуация изменилась. Нет, из городов не побежали, напротив, преимущественно в мегаполисе реально заработать на достойное существование, но интерес к частным домам значительно возрос. Зачастую, это капитальный дом для круглогодичного проживания в пригороде или коттеджном поселке в окрестностях – и на природе, и соседи за забором, и до работы добраться не проблема. Также популярны дачи для сезонного пребывания и отдыха по выходным круглый год, позволяющие укрыться от повседневной суеты и насладиться комфортной тишиной и чистым воздухом. Но и в том, и в другом случае, частные дома и коттеджи, одноэтажные и полуторки, с мансардой или в два полноценных этажа – деревянные, так как именно деревянное домостроение переживает настоящий бум. И если сравнительно недавно предпочтение отдавалось самобытным срубам из оцилиндрованного или рубленого бревна, с характерной стилистикой, сегодня в фаворе дома из бруса. И тем интереснее и полезнее знать, почему брус предпочитают другим стеновым материалам, как собираются эти конструкции, и какие у них особенности.

Нет, из городов не побежали, напротив, преимущественно в мегаполисе реально заработать на достойное существование, но интерес к частным домам значительно возрос. Зачастую, это капитальный дом для круглогодичного проживания в пригороде или коттеджном поселке в окрестностях – и на природе, и соседи за забором, и до работы добраться не проблема. Также популярны дачи для сезонного пребывания и отдыха по выходным круглый год, позволяющие укрыться от повседневной суеты и насладиться комфортной тишиной и чистым воздухом. Но и в том, и в другом случае, частные дома и коттеджи, одноэтажные и полуторки, с мансардой или в два полноценных этажа – деревянные, так как именно деревянное домостроение переживает настоящий бум. И если сравнительно недавно предпочтение отдавалось самобытным срубам из оцилиндрованного или рубленого бревна, с характерной стилистикой, сегодня в фаворе дома из бруса. И тем интереснее и полезнее знать, почему брус предпочитают другим стеновым материалам, как собираются эти конструкции, и какие у них особенности.

Содержание

- Чем привлекательны дома из бруса.

- Почему рачительные застройщики предпочитают профилированный брус.

- Необходимые инструменты и материалы.

- Организация рабочей площадки.

- Технология сборки домокомплекта из профилированного бруса.

- Заключительный этап.

Чем привлекательны дома из бруса

Брус, это оптимальный по техническим и эксплуатационным характеристикам материал, сочетающий натуральность древесины с технологичностью. При правильном подборе сечения ни дача, ни дом для ПМЖ не нуждаются ни в дополнительном утеплении, ни в отделке. То есть, возводятся не просто ограждающие конструкции, требующие оштукатуривания/обшивки и чистовой отделки, а сразу готовые стены, которые достаточно отшлифовать и покрыть защитно-декоративными средствами. Поэтому дома из бруса обладают рядом преимуществ.

- Экономия на фундаменте – за счет меньшего веса и устойчивости к деформациям.

- Экономия на интерьерной отделке – можно обойтись без черновой и чистовой штукатурки или обшивки листовыми материалами с целью подготовки стен под окрашивание или поклейку обоев. Плитная основа из влагостойкого материала может потребоваться только во влажных помещениях, если захочется облицевать их плиткой или мозаикой. Древесина привлекает своей естественностью и неповторимой фактурой, которую можно проявить и подчеркнуть с минимальными вложениями. Учитывая, что внутренняя отделка отнимает значительную часть строительного бюджета, экономия более чем существенна.

- Экономия на фасадной отделке – о предпочтениях владельцев частных домов говорит тот факт, что одним из самых востребованных фасадных материалов является имитация бруса. Ее используют как для облицовки каменных и каркасных домов, так и для реконструкции деревянных, либо не проходящих по нормативам теплосопротивления и нуждающихся в доутеплении, либо потерявших вид с течением времени или потому что владельцы не уделяли достаточно внимания уходу за фасадом.

- Экономия времени и сил – хотя в нашей стране традиционно свои силы и свое время практически никто не ценит, что в корне неверно, чем быстрее можно построиться и чем ниже трудозатраты, тем лучше. Собирать домокомплект из бруса все же проще, чем ворочать блоки или возиться с мелкоштучными материалами, плюс отсутствуют мокрые процессы. При правильной организации строительства типовую коробку, 6×6 метров с внутренней перегородкой, под крышу можно завести дней за десять, если погода не подведет. Естественно, если речь о большом доме и сложных формах, сроки увеличатся, но все равно, это один из самых скоростных видов стройки, даже с учетом необходимости усадки коробки (брус естественной влажности).

- Отсутствие привязки к сезону – столбчатый фундамент и брусовый дом можно возводить круглогодично, а не ждать строительного сезона, когда дорожает вся и все. Другое дело, что по сильным морозам и в пиковый зной работать некомфортно, но при суровой необходимости и это не помеха.

- Презентабельный вид – брус универсален и собранный из него дом будет выглядеть так, как захочется владельцам, для чего на этапе выбора проекта останавливаются на желаемой стилистике. Архитектура и габариты могут быть практически любыми, различаться будет только себестоимость и сложность сборки. Это может быть и Хай-Тек, и Лофт, и Барн-Хаус, и Шале и масса других стилей. Даже бюджетный типовой одноэтажник будет смотреться органично и современно, а «изюминок» можно добавить панорамным остеклением, террасами или большими выносами кровли.

Все это делает дома из бруса максимально востребованными у любителей загородной жизни, предпочитающих не растягивать стройку на годы, а заехать и получать удовольствие в режиме реального времени.

Почему рачительные застройщики предпочитают профилированный брус

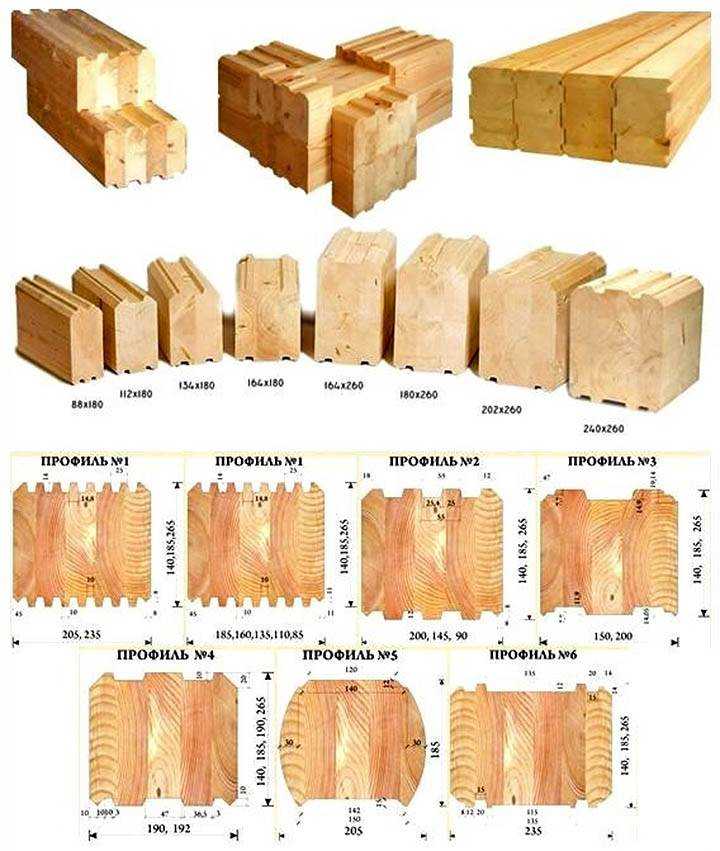

Брус, это комплексное понятие, объединяющее ряд материалов отличающихся как визуально, так и техническими параметрами.

Простой брус – можно купить практически на любой пилораме, но, пожалуй, единственным его достоинством, кроме того, что это древесина, является низкая цена. К минусам же можно отнести и далекую от совершенства геометрию, и образование «вертолетов» и «пропеллеров» по мере высыхания, и сложность сборки, и долгую усадку сруба (в среднем год). Мало того, из-за отсутствия профиля и замкового соединения стены нужно будет в обязательном порядке либо конопатить, либо утеплять снаружи и облицовывать. Декоративность сруба из простого бруса тоже сомнительна, вряд ли кого-то вдохновит вид растрескавшихся и выгнуто-вогнутых стен.

Профилированный брус – в отличие от простого, обладает идеальной геометрией и профилем, соединение ведется в шип-паз, даже материал естественной влажности после усадки расходится минимально и швы остаются герметичными. Усадка такой коробки занимает в среднем полугодие, но, при необходимости, можно заехать и сразу, только при установке окон и дверей необходимо учитывать возможные деформации и соблюдать правильный температурно-влажностный режим. Собирать сруб из ровных, идеально входящих в пазы элементов значительно проще и быстрее и никакой конопатки в дальнейшем не потребуется. Стоит материал прилично дороже простого варианта, но затраты полностью окупаются благодаря его преимуществам.

Усадка такой коробки занимает в среднем полугодие, но, при необходимости, можно заехать и сразу, только при установке окон и дверей необходимо учитывать возможные деформации и соблюдать правильный температурно-влажностный режим. Собирать сруб из ровных, идеально входящих в пазы элементов значительно проще и быстрее и никакой конопатки в дальнейшем не потребуется. Стоит материал прилично дороже простого варианта, но затраты полностью окупаются благодаря его преимуществам.

Клееный брус – самый технологичный вид, так как процесс производства предполагает склейку сухих ламелей и снятие напряжения между волокнами. Сруб после сборки практически не дает усадки, незначительные подвижки нивелируются посредством компенсаторов, сам монтаж также, как и в случае с профильным брусом, напоминает сборку конструктора. Причем не советского, с тучей элементов и крепежа, а современного Лего, собираемого интуитивно и без особых проблем. Минусом клееного бруса для многих выступает сомнительная экологичность, но реальной причиной его ограниченного распространения является высокая стоимость. Далеко не всем желающим по карману даже небольшой дачный домик из ККБ, не говоря о капитальном строении.

Далеко не всем желающим по карману даже небольшой дачный домик из ККБ, не говоря о капитальном строении.

Следовательно, оптимальный материал по соотношению цены, качества и характеристик, это профилированный брус – он гораздо доступнее клееного и превосходит простой по всем показателям. За счет герметичных швов дом и низкой теплопроводности древесины дом будет энергоэффективным и расходы на эксплуатацию в будущем значительно сократятся.

Необходимые инструменты и материалы

Профилированный брус производят различные организации, в которых можно приобрести как нужное количество кубов, так и готовый к сборке домокомплект. В первом случае шаблоны для разметки, саму разметку и выборку пазов придется выполнять самостоятельно, на месте, что несколько затрудняет монтаж и увеличивает срок возведения коробки. Домокомплект же производится из профилированного бруса по конкретному проекту – нарезаются все необходимые пазы и детали маркируются. По месту достаточно собрать коробку согласно проекту.

- пилу – сруб без нее точно не собрать, но и для домокомплекта может понадобиться;

- дрель – под нагели и шпильки предварительно высверливают отверстия;

- уровень – лучше лазерный, в крайнем случае, гидравлический;

- кувалду (киянку) – усаживать брус и забивать нагели.

Кроме самого бруса при сборке именно коробки, не говоря о крыше и других узлах, потребуется крепеж:

- металлические шпильки – диаметр от М12, как для фиксации бруса к обвязке или фундаментной ленте, так и для дополнительной фиксации некоторых узлов и уплотнения швов, также могут потребоваться анкера, в зависимости от типа фундамента;

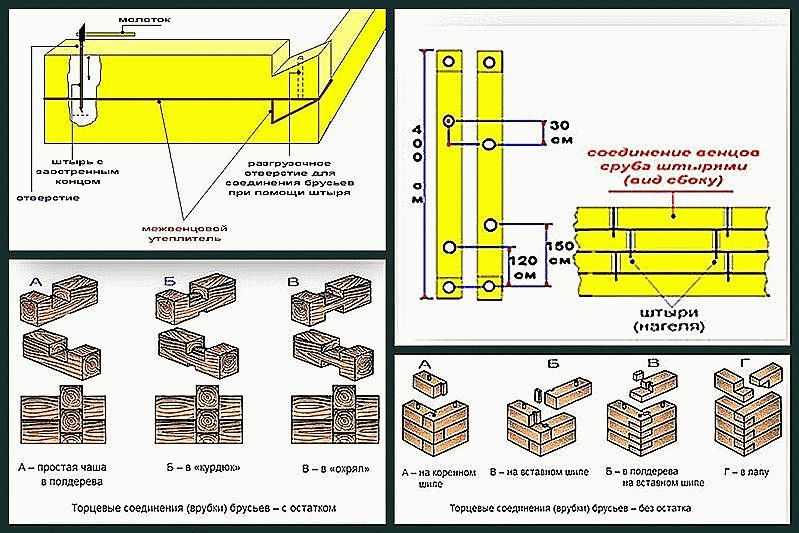

- деревянные шканты (нагели) либо металлические глухари – хотя считается, что использование нагелей выигрышнее, так как минимизирует мостики холода, сборка на усиленные металлические глухори более технологична, так как стяжка сильнее, швы плотнее и исключено подвисание бруса, характерное для шкантов.

При сборке профилированного бруса с системой фиксации в шип-паз, продувание швов исключено в принципе, однако для лучшей герметизации и теплоизоляции применяются различные утеплители и уплотнители. Сравнительно недавно практически не было альтернативы джутовому волокну и льноватину (термолен). При том, что достоинством этих материалов была натуральность и достаточно высокие теплоизоляционные свойства, у них хватало недостатков.

Джут – недостаточно долговечен, через 10-15 лет полотно рассыпается и теряет свои свойства, тогда как срок службы брусового дома может приблизиться к веку, а то и перешагнуть его.

Термолен – отличная среда обитания для различной патогенной микрофлоры, откуда очаг поражения с успехом распространяется в древесину. Кроме того, при сборке волокна выступают за швы, их приходится убирать обратно, чтобы предотвратить подмокание, что неудобно, а с течением времени утеплитель слеживается и теряет в объеме. Из-за этого теплосберегающие характеристики ограждающих конструкций ухудшаются, и на отопление/кондиционирование придется тратить больше, либо проводить утепление фасад.

Оптимальным утеплителем, который укладывают в швы между элементами и наматывают в чашах, является синтетическое полиэфирное волокно. Это нетканый материал, формуемый в виде лент подходящей ширины, обладающий минимальной теплопроводностью. Благодаря ворсистой фактуре, между волокнами задерживается максимальное количество воздуха, а воздух считается лучшим теплоизолятором. Подобные материалы используют в качестве наполнителей для зимней верхней одежды и обуви. Нетканое полиэфирное полотно достаточно давно и успешно используют в качестве межвенцового утеплителя в скандинавских странах, у нас оно появилось сравнительно недавно, но уже активно вытесняет устаревшую изоляцию.

Немаловажно, что полиэфир является неблагоприятной средой для грибка и швы всегда остаются теплыми, сухими и не поражаются гнилью и плесенью. Оптимальный размер и фактура утеплителя способствуют упрощенному монтажу – ленту укладывают между венцами без необходимости подрезки или подворачивания, она полностью заполняет паз и надежно защищает шов. Благодаря пазу, формируемому в брусе при профилировании, отсутствует необходимость фиксации утеплителя скобами или другим способом, утеплитель просто раскатывается из рулона перед укладкой следующего венца. Для повышения параметров теплосбережения в местах примыкания бруса дополнительно укладывают специализированный утеплитель – ПСУЛ (предварительно сжатая утеплительная лента).

Благодаря пазу, формируемому в брусе при профилировании, отсутствует необходимость фиксации утеплителя скобами или другим способом, утеплитель просто раскатывается из рулона перед укладкой следующего венца. Для повышения параметров теплосбережения в местах примыкания бруса дополнительно укладывают специализированный утеплитель – ПСУЛ (предварительно сжатая утеплительная лента).

Организация рабочей площадки

Любая работа спорится, когда процесс налажен и рабочее место подготовлено в соответствии со спецификой, в данном случае – для сборки дома из бруса. Чтобы упростить монтаж, брус при разгрузке выкладывают штабелями на расстоянии нескольких метров от пятна застройки, удобнее сделать несколько штабелей по сторонам, перекладывая каждый слой бруса деревянными прокладками, упрощающими забор деталей. Чтобы предотвратить намокание пиломатериалов, штабеля укладывают на подставки, на расстоянии от земли от 20 см. Также стоит позаботиться о защите бруса от возможных осадков, если сборка проводится в теплый сезон, обычно над штабелями делают временные навесы.

Механизация труда всегда облегчала процесс, поднимать брус на стену по мере увеличения высоты проще по покатам (наклонные брусья, уложенные одним концом на верхний венец) с помощью веревки. Для удобства работы на высоте стоит заранее позаботиться о самодельных настилах, а лучше взять на прокат или приобрести вышки-туры или сборные леса. Работают и с лестниц, но это менее эффективно и задержит сборку.

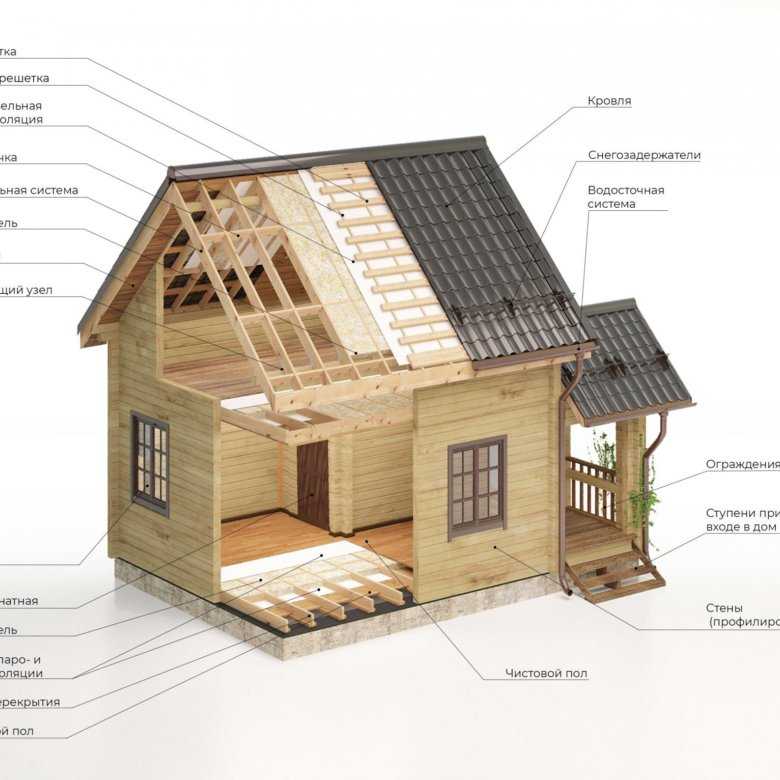

Технология сборки домокомплекта

Дома из бруса чаще всего возводятся на столбчатом фундаменте, столбы в несущую систему объединяют деревянным ростверком, расположенным на определенной высоте от земли. Все элементы коробки перед сборкой обязательно обрабатываются антисептиком и огнезащитой, поэтому прокладки гидроизоляции между обвязкой и первым венцом не требуется. Если же строительство ведется на плитном или ленточном фундаменте, либо ростверк бетонный, гидроизоляция обязательна. Рубероид уже такой же пережиток прошлого, как джут или лен, лучше использовать современную настилаемую/наплавляемую гидроизоляцию или битумные мастики.

Первый венец

Между обвязкой (фундаментом) и первым венцом обычно монтируют подкладочный брус – толстая доска с профилем только по лицевой стороне, в идеале, из лиственницы. Она необходима, чтобы вывести первый венец по уровню по всему периметру, идеальную плоскость получают посредством срезания (острожки) закладной доски. Установленный по уровню стартовый венец избавляет от проблем с перекосами в дальнейшем, так как пазовое соединение само обеспечивает ровные швы. Доску и венец к фундаменту крепят анкерами или металлическими шпильками, если основание бетонное, закладные устанавливают еще при заливке раствора, в древесину закручивают при монтаже.

Устройство перекрытия

Если проектом не предусмотрены полы по грунту или плитный фундамент, перекрытие для брусовых домов делают деревянное, врезая уложенные на ребро лаги в стартовый венец. Монтаж накладкой менее эффективен, хотя и встречается, в этом случае для фиксации используются металлические уголки. Шаг между лагами зависит от габаритов перекрытия и предполагаемой нагрузки, стандартное расстояние составляет 60 см. Чтобы в прямом смысле не отапливать улицу, между лагами укладывается или засыпается утеплитель, под плиты на лаги набиваются черепные бруски, под засыпку – сплошной настил. Утеплитель снизу и сверху должен быть защищен от влаги, с этой целью используют различные диффузионные мембраны. Заключительным этапом настилают черновой дощатый пол, по которому удобно передвигаться в процессе сборки коробки.

Чтобы в прямом смысле не отапливать улицу, между лагами укладывается или засыпается утеплитель, под плиты на лаги набиваются черепные бруски, под засыпку – сплошной настил. Утеплитель снизу и сверху должен быть защищен от влаги, с этой целью используют различные диффузионные мембраны. Заключительным этапом настилают черновой дощатый пол, по которому удобно передвигаться в процессе сборки коробки.

Сборка коробки

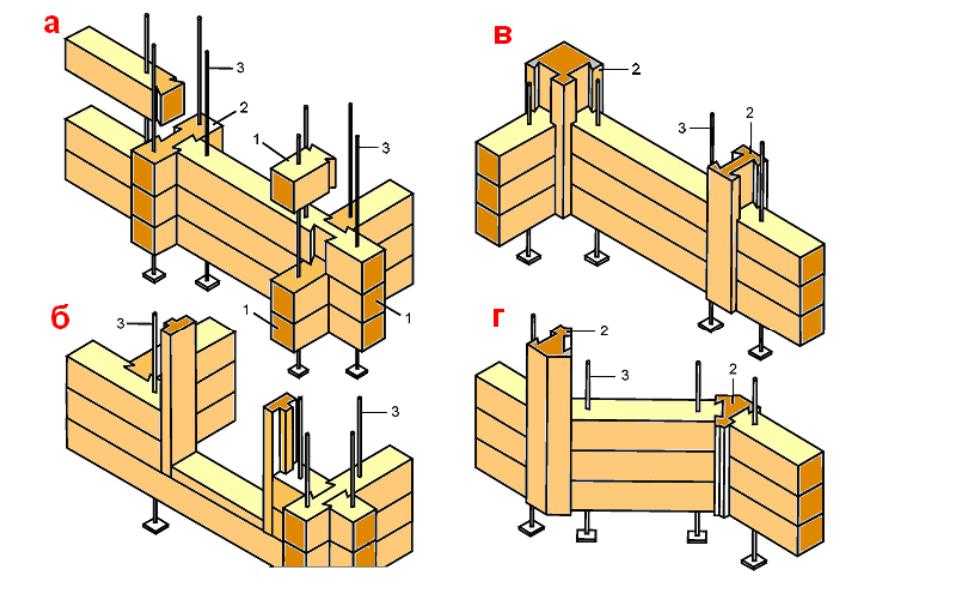

Сборка домокомплекта проводится согласно маркировке деталей, с укладкой в межвенцовое пространство и чаши утеплителя. Венцы фиксируются усиленными металлическими глухарями. Отверстие под глухарь высверливается специального диаметра, чтобы при закручивании получилось максимально плотное соединение, позволяющее стянуть венцы. Как и в случае с нагелями, глухари обязательно смещают относительно друг друга и не располагают в углах.

Что касается угловых соединений, существует несколько распространенных типов замков, но современные срубы собирают чаще всего с «ветровым» с перерубами. Этот вид замка характеризуется надежностью и долговечностью соединения, а также высокой теплоэффективностью и герметичностью, так как исключает возможность продувания и намокания. В перспективе такие углы не требуют регулярной герметизации стыков, да и с отсыреванием и сопутствующими ему «прелестями» бороться не придется.

Этот вид замка характеризуется надежностью и долговечностью соединения, а также высокой теплоэффективностью и герметичностью, так как исключает возможность продувания и намокания. В перспективе такие углы не требуют регулярной герметизации стыков, да и с отсыреванием и сопутствующими ему «прелестями» бороться не придется.

При сборке готового домокомплекта оконные и дверные проемы формируются в процессе монтажа венцов, «черновой» вариант, подразумевающий выпиливание проемов после усадки, актуален для сборки коробки из профиля, дорабатываемого на стройплощадке. Современные металлопластиковые окна обычно комплектуются пластиковыми же или металлическими откосами и подоконниками, поэтому обсада (окосячка), используемая раньше в качестве откосов, больше не требуется. А смещение брусьев в простенке предотвращают посредством выпиливания вертикального паза и установки в него деревянной рейки. Если коробка собирается из бруса естественной влажности, длина рейки должна быть на 5-7 см меньше проема, чтобы при усадке ее не выдавило. Если же брус камерной сушки, достаточно зазора в 1-2 сантиметра. Рейка вместо обсады актуальна и для современных деревянных окон, так как от металлопластиковых они отличаются только материалом профиля и тоже комплектуются фирменной обналичкой. При монтаже окон рекомендуется вместо монтажной пены использовать ПСУЛ с расширенным функционалом, особенно, если остекление выполняется по морозам. Для предотвращения смещения бруса в дверных проемах также можно использовать рейку большего сечения или доску.

Если же брус камерной сушки, достаточно зазора в 1-2 сантиметра. Рейка вместо обсады актуальна и для современных деревянных окон, так как от металлопластиковых они отличаются только материалом профиля и тоже комплектуются фирменной обналичкой. При монтаже окон рекомендуется вместо монтажной пены использовать ПСУЛ с расширенным функционалом, особенно, если остекление выполняется по морозам. Для предотвращения смещения бруса в дверных проемах также можно использовать рейку большего сечения или доску.

В двухэтажных или полутораэтажных коттеджах из бруса с жилой мансардой, перекрытия обычно также деревянные – современные инженерные системы типа теплого пола, особенно, электрического, можно устраивать и по деревянным лагам. Пирог перекрытия собирается, как и на первом этаже, с той разницей, что балки могут быть не только функциональными, но и функционально-декоративными. В этом случае утеплитель укладывается поверх чернового настила, а под него застилается пароизоляционная мембрана. Если дом одноэтажный и чердак холодный, толщина утеплителя увеличивается, а для защиты изоляции от пыли и влаги (при необходимости) также применяется мембрана. Кровельная система собирается согласно проекту из отдельных элементов (стропил) или из готовых треугольных ферм. Все параметры подбираются индивидуально, исходя из пожеланий владельцев и условий в регионе проживания. Фронтоны могут быть как из бруса, так и из иных материалов. Ограничением при выборе кровельного покрытия выступает только его вес, так как стены из бруса универсальны и отлично смотрятся хоть с металлочерепицей, хоть с металлопрофилем или фальцем, хоть с мягкими битумными покрытиями. Для любителей натуральной черепицы, вес которой делает ее нежелательным для бруса материалом, есть альтернатива – композитная. Это имитация довольно высокого качества, но значительно меньшего веса.

Кровельная система собирается согласно проекту из отдельных элементов (стропил) или из готовых треугольных ферм. Все параметры подбираются индивидуально, исходя из пожеланий владельцев и условий в регионе проживания. Фронтоны могут быть как из бруса, так и из иных материалов. Ограничением при выборе кровельного покрытия выступает только его вес, так как стены из бруса универсальны и отлично смотрятся хоть с металлочерепицей, хоть с металлопрофилем или фальцем, хоть с мягкими битумными покрытиями. Для любителей натуральной черепицы, вес которой делает ее нежелательным для бруса материалом, есть альтернатива – композитная. Это имитация довольно высокого качества, но значительно меньшего веса.

Заключительный этап

Правильно собранный домокомплект из профилированного бруса не нуждается в системной фасадной отделке и конопатке. А чтобы на долгие годы сохранить и подчеркнуть исходную фактуру древесины, стены достаточно отшлифовать, прогрунтовать и покрыть ЛКМ, маслом, или лазурью. Чтобы сократить количество манипуляций можно воспользоваться универсальными лазурями 3 в 1 (грунт, антисептик, финиш). По большому счету, стены можно и не шлифовать, так как качественный брус уже обладает идеальной поверхностью, но лучше не экономить на этом этапе. При шлифовании раскрываются поры древесины и поднимаются верхние волокна. Покрытие проникает глубже, защищает надежнее и держится дольше. Если соблюдать рекомендации производителей и использовать продукцию известных брендов, период между обработками можно увеличить до 5-7 лет, а древесина гарантированно сохранит свою привлекательность.

Чтобы сократить количество манипуляций можно воспользоваться универсальными лазурями 3 в 1 (грунт, антисептик, финиш). По большому счету, стены можно и не шлифовать, так как качественный брус уже обладает идеальной поверхностью, но лучше не экономить на этом этапе. При шлифовании раскрываются поры древесины и поднимаются верхние волокна. Покрытие проникает глубже, защищает надежнее и держится дольше. Если соблюдать рекомендации производителей и использовать продукцию известных брендов, период между обработками можно увеличить до 5-7 лет, а древесина гарантированно сохранит свою привлекательность.

Building Transformations исследует древесину в эпоху цифровых технологий

На недавнем саммите Building Transformations собрались эксперты в области массового производства древесины и автоматизации промышленности, чтобы обсудить проектирование и строительство в цифровой среде, включая проектирование для производства и сборки (DFMA).

Лесоматериалы в цифровой среде: отраслевой саммит по лесоматериалам в центре внимания прошел 12–13 октября 2022 г. в конференц-центре Ванкувера.

в конференц-центре Ванкувера.

Двухдневное мероприятие включало экскурсии по двум местным массивным деревянным зданиям, два основных выступления, презентации и панельные дискуссии.

Для получения подробной информации перейдите по ссылке https://www.buildingtransformations.org/events/timber22

Директор Building Transformations и ведущая церемоний Хелен Гудленд, руководитель Scius Advisory Inc., говорит, что мероприятие прошло с большим успехом.

«У нас было 20 докладчиков из Канады, США и Европы, а также 16 технических экспонентов», — сказал Гудленд. «Зал был полон, около 120 человек, еще 120 приняли участие онлайн».

Некоторые докладчики и модераторы презентаций представляют компании, которые работают в области робототехники или связаны с ней.

«Мы все еще находимся на ранней стадии развития оцифровки и автоматизации», — сказал Крейг Митчелл, руководитель BlackBox Offsite Solutions и председатель Ванкуверской региональной строительной ассоциации (VRCA).

Митчелл модерировал панельную дискуссию под названием «Преобразование строительства: что нового в системах производства древесины».

«В модульных системах и панельных системах робототехника и автоматические настенные линии начинают заменять каркасные столы и людей», — сказал он. «Это начинает заменять станции каркаса и обшивки с большей точностью и меньшим травматизмом».

Отставание в производстве имеет решающее значение для успеха этих фабрик, которые должны вкладывать большие деньги в автоматизированные системы.

«Без конвейера проектов накладные расходы из-за бездействия убили многие заводы во время спадов», — сказал Митчелл. «Мы увидим больше автоматизации в панельных системах, поскольку изменения кода заставят компании искать более эффективные способы создания высокопроизводительных стеновых систем.

«Высокоэффективные строительные панели легче построить за пределами площадки, чем на месте, с помощью каркасных бригад».

Митчелл говорит, что, хотя у некоторых компаний сегодня есть цифровая стратегия, у многих других до сих пор ее нет.

«Три четверти членов VRCA — это компании, в которых работает менее 20 человек, и немногие из них думают о цифровизации», — сказал он. «У них нет цифровых стратегий, потому что их пока не заставляют меняться. Таким образом, у нас есть довольно небольшое неравенство в отрасли. Крупные парни видят, что грядут перемены, и реагируют на них, в то время как мелкие компании отстают».

Митчелл говорит, что B.C. массовый лесной сектор должен наверстать упущенное и признать, что происходит утечка мозгов из знаний о робототехнике и автоматизации.

«Рост рынка США и дух предпринимательства, связанный с попытками изготовления заводских конструкций и автоматизации, начинают привлекать экспертов в области массового производства древесины и робототехники из Британской Колумбии», — сказал он.

до н.э. имеет здоровую базу знаний по древесине и сборным конструкциям, но она все еще относительно молода.

«После недавних изменений в строительных нормах и правилах США, разрешающих высотные деревянные здания, наши технические специалисты перешли к новым возможностям», — сказал Митчелл. «Там больше массовых деревянных проектов, и они также крупнее».

«Там больше массовых деревянных проектов, и они также крупнее».

Джо Гелуч, президент компании Naikoon Contracting Ltd., представил презентацию под названием «Взгляд строителя: использование виртуального строительства для сложных, пассивных домов, сборных массивных деревянных конструкций».

«Робототехника внесет большие изменения в строительство в том, как мы управляем проектами и типами работ, которые необходимо будет выполнять, и людьми, необходимыми для выполнения этих работ», — сказал Гелуч.

В Британской Колумбии требуется больше технических специалистов. и Канада, говорит он.

«В ближайшем будущем будет заполнено больше технических должностей, которые потребуют обучения и демонстрации компетентности в вычислительных науках», — сказал Гелуч. «Нам предстоит пройти долгий путь в строительстве, чтобы внедрить робототехнику, но мы понемногу добиваемся прогресса».

Древесина в цифровой среде была одним из живых и виртуальных мероприятий, которые Building Transformations проводит каждый год.

Раньше организация занималась информационным моделированием зданий (BIM) и называлась CanBIM (Canada BIM Council), но сменила название в начале 2022 года.

«Мы изменили название, чтобы отразить тот факт, что технологии в строительстве быстро развиваются в разных направлениях, и что наши участники больше не занимаются только BIM», — сказал президент и генеральный директор Building Transformations Том Стронг.

Влиятельные технологии производства древесины 2021 года

Древесина — один из старейших строительных материалов, используемых до сих пор. Но то, как оно используется, сильно отличается от того, что когда-либо было в истории. Благодаря достижениям в вычислительной мощности, цифровом дизайне и изготовленной древесине мы теперь можем создавать конструкции, которые были бы неузнаваемы для людей, привыкших работать с традиционными зданиями из деревянных конструкций.

Вот три самые влиятельные технологии обработки древесины в 2021 году.

Клееный брус

Клееный брус относится к клееному клееному брусу, конструктивному деревянному изделию, которое изготавливается путем склеивания кусков ламината вместе. В результате получаются заготовки большего размера и большей длины, чем это возможно при использовании традиционных цельных пиломатериалов, которые также могут быть изогнутыми или прямыми.

В результате получаются заготовки большего размера и большей длины, чем это возможно при использовании традиционных цельных пиломатериалов, которые также могут быть изогнутыми или прямыми.

Сам производственный процесс включает в себя взятие ламинатов из древесины, обычно сращенных на шип, в непрерывные отрезки, которые затем обрабатываются до точной и одинаковой толщины. Клей наносится между ламинатом, который скрепляется с постоянным давлением во время отверждения клея. После того, как клееный брус полностью затвердеет, его строгают, точно вырезают и покрывают водоотталкивающим герметиком.

Преимущества клееного бруса

Использование клееного бруса дает невероятное количество преимуществ. Производители могут производить множество форм и размеров, которые ограничены только тем, что необходимо и что можно безопасно транспортировать. И глюлам очень сильный. Фактически, его прочность сравнима со сталью.

Шиповое соединение позволяет увеличить длину и размеры сечения. А поскольку клееный брус изготавливается из выдержанной древесины, он менее чувствителен к изменениям влажности, менее склонен к набуханию и усадке и устойчив к большинству кислот, ржавчины и коррозионно-активных веществ. Наконец, это очень надежный продукт. В Австралии многие производители участвуют в программах обеспечения качества клееного бруса, что обеспечивает постоянную надежность продукции.

А поскольку клееный брус изготавливается из выдержанной древесины, он менее чувствителен к изменениям влажности, менее склонен к набуханию и усадке и устойчив к большинству кислот, ржавчины и коррозионно-активных веществ. Наконец, это очень надежный продукт. В Австралии многие производители участвуют в программах обеспечения качества клееного бруса, что обеспечивает постоянную надежность продукции.

Панели CLT

Клееный брус (CLT) — это современный инженерный продукт из дерева, мало чем отличающийся от фанеры очень больших размеров. Он используется для проектов сборных конструкций и широко рекламируется как решение 21 века для обеспечения устойчивости зданий.

CLT является более экономичным, чем конструкционная сталь или бетон, и превосходит традиционные каркасные строительные материалы, когда речь идет о воздухонепроницаемости, звукоизоляции, огнестойкости, теплопроводности и управлении внутренней влажностью. Изготавливается путем склеивания слоев древесины с чередованием волокон под углом 9. Углы 0 градусов между каждым слоем. Поскольку волокна внешних слоев проходят по всей длине изделия, оно чрезвычайно прочное и больше похоже на чрезвычайно легкие бетонные панели, чем на древесину.

Углы 0 градусов между каждым слоем. Поскольку волокна внешних слоев проходят по всей длине изделия, оно чрезвычайно прочное и больше похоже на чрезвычайно легкие бетонные панели, чем на древесину.

Преимущества CLT

У CLT много преимуществ, включая чрезвычайно выгодное соотношение прочности и веса. И как древесный продукт, это полностью возобновляемый, углеродно-нейтральный строительный материал. Деревянные панели CLT просты в обработке и также просты в монтаже.

ЧПУ

Компьютерная обработка с числовым программным управлением, или ЧПУ, – это процесс, при котором управляемые компьютером роботы используются для быстрой резки древесины с получением невероятно точных форм. Эта технология позволяет вырезать кусок дерева с точностью и уровнем сложности, который выходит за рамки любого ручного процесса. А точность означает, что обработка на станках с ЧПУ позволяет создавать сложные отдельные панели и детали, которые можно плотно совмещать друг с другом.

Процессы ЧПУ могут управлять целым рядом сложных механизмов, от шлифовальных станков до фрезерных станков и всего, что между ними. А обработка на станках с ЧПУ позволяет всего за несколько минут создать почти идеальный набор сложных разрезов, выполненных на разных уровнях и под разными углами. Пока машина запрограммирована правильно, она будет выполнять каждый шаг в соответствии с проектом, обеспечивая конечный результат, который точно соответствует требованиям производителя.

Преимущества станков с ЧПУ

Обработка с ЧПУ обеспечивает получение точных и однородных изделий, а также повышает скорость производства и эффективность. Использование станков с ЧПУ также является более безопасным процессом, поскольку они работают за закрытой прозрачной защитной дверью или прочным ограждением. И это более рентабельно. Традиционная обработка требует оператора для каждого станка, но опытный оператор станка с ЧПУ может управлять несколькими станками одновременно.

Раздвигая границы

Деревянные строительные изделия и производственные процессы постоянно расширяют границы деревянного проектирования и открывают новую эру деревянного домостроения.