Технология производство цемент: шнеки, фасовка, пластифкатор, мини завод, гидратация, изготовление в домашних условиях, перевозка, оборудование, перевалка, доставка

Технология производства цемента на заводе

В строительных работах цемент потребляется как самостоятельное сырье, так и в качестве компонента в составе (бетон или железобетон). Процесс изготовления трудозатратный и дорогой. Используемые производителями технологии напрямую влияют на качество сырья и его окончательную стоимость.

Базовый состав цемента одинаковый для всех видов. Цемент делают из глиняной породы, из которой изготавливается клинкер. От типа обработки зависят технические характеристики. Около 15% состава занимают минеральные добавки (только в точном соотношении с установленными государственными стандартами). Если процентное соотношение добавок будет нарушено, то свойства цементного раствора будут изменены. У раствора есть название — пуццолановый цемент.

На качество материала оказывает непосредственное влияние технология его производства:

- зернистость помола влияет на степень застывания бетона и его прочность. Чем меньший размер имеет помол, тем прочнее раствор;

- чтобы увеличить пластичность цементной смеси, в нее добавляют пластифицирующие компоненты органического и неорганического происхождения;

- на уровень тепловыделения также влияют используемые добавки.

Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Сегодня производители предлагают потребителю огромное количество видов цемента, которые следует использовать в зависимости от условий труда и особенностей строения. Но технологии производства остаются стандартными.

Этапы производства цемента

Изготовление цемента следует разделить на два основных этапа: получение клинкера и помол составляющих. Клинкер — смесь природного характера, обычно она изготавливается из извести (около 75%) и глины (около 25%). Компоненты прошли обжиг в специальных печах под воздействием высокой температуры. Возможен вариант замены глины на другие компоненты природного происхождения, например, трепел или доломит.

В природе можно найти уже готовый клинкер, который не нуждается в обжиге. Это мергель — горная порода. Но материала в природе настолько мало, что производители отдают предпочтение искусственно сделанного клинкеру.

Второй этап заключается в тщательном перемешивании составляющих клинкера в особых емкостях. Затем смесь проходит продолжительный обжиг в печах, что дает возможность компонентам вступить во взаимосвязь друг с другом. В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

Затем смесь проходит продолжительный обжиг в печах, что дает возможность компонентам вступить во взаимосвязь друг с другом. В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

Технология производства цемента

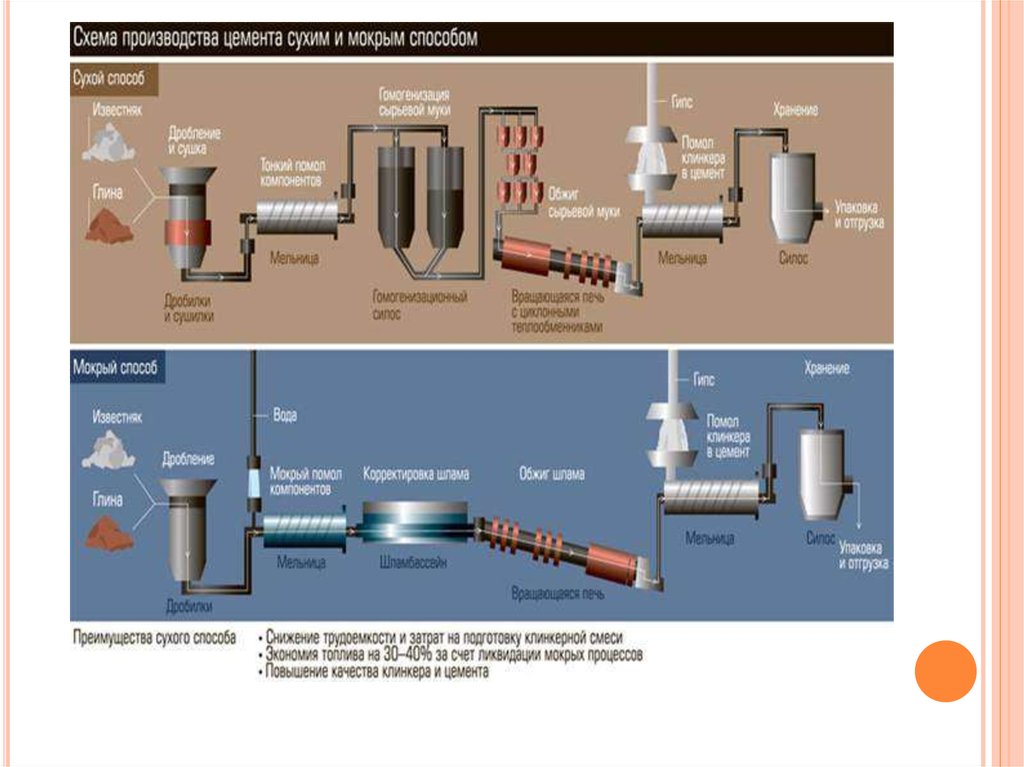

Технология получения цемента имеет свои особенности, в зависимости от способа: мокрого, сухого или комбинированного.

Технология производства цемента сухим способом

Этот метод является экономически выгодным, поэтому используется практически на каждом производстве. Его особенность заключается в том, что на каждом этапе работы компоненты остаются сухими. Основа производства материала базируется на химических и физических характеристиках используемого сырья.

Все элементы проходят дополнительную сушку, а затем измельчаются до порошкообразного состояния. Компоненты смешиваются, другими словами, проходят этап гомогенизации. В итоге получается гомогенизационный силос или мука. Затем сырьевую муку отправляют в печь для прохождения деликатного обжига. Полученная смесь называется клинкер.

Затем сырьевую муку отправляют в печь для прохождения деликатного обжига. Полученная смесь называется клинкер.

В следующей мельнице в клинкер вносятся всевозможные добавки (в зависимости от типа цемента). Затем компоненты снова измельчаются и микшуются. После этого сырье отправляется на сохранение в бункер. Там цемент комплектуется в мешки различной емкости и следует на отгрузку.

Технология производства цемента мокрым способом

Создание цементной смеси с добавление жидкости — менее популярный метод в сравнении с предыдущим. В его производстве используются карбонатный мел, силикатная глина. Возможно применение железосодержащих добавок, например, конверторного шлама, пиритных остатков.

Глину, которую планируется использовать, обрабатывают в специальных вальцевых системах дробления, крошат до величины гранул от 0 до 100 мм. Состав направляется в болтушки для последующего отмачивания. Это позволяет создать шлам, с уровнем влажности около 70%. Компоненты, которые входят в состав смеси, смешиваются и измельчаются с использованием заданного процента влаги. В конечном счете, получается шихта с уровнем влажности в пределах 30-50%.

В конечном счете, получается шихта с уровнем влажности в пределах 30-50%.

На данной стадии смесь проходит контроль качества. Если ее показатели соответствуют стандартам, то она обжигается под воздействием высоких температур, превращаемого в миниатюрные зерна. Их также следует перемолоть до порошкообразного вида. Данная технология трудозатратная, поэтому используется в формировании некоторых растворов.

Технология производства цемента комбинированным способомДанная технология объединила сразу два метода производства цемента. В барабане для измельчения шлам проходит этап принудительного увлажнения до 40-45%. Затем состав проходит через фильтры с целью его обезвоживания. Затем состав доставляется на прогрев, что дополнительно уменьшает содержание жидкости.

После этого цементная масса отправляется на прогревание, где постоянно перемешивается. Готовый продукт направляется на сохранение и для последующего фасования в мешки.

Изготовление белого цементного раствора

Производство белого цемента нуждается в отдельном рассмотрении. Материал широко используется в отделке поверхностей. После высыхания приобретает белый цвет.

Материал широко используется в отделке поверхностей. После высыхания приобретает белый цвет.

В соединение смеси входят мергель, известняк, мрамор, песок и глина, но в меньшей степени в сравнении с серым цементом. Большую часть смеси занимает мраморная крошка. В смеси также допускается присутствие красящих окислительных элементов: железа, хрома, марганца, титана и других. Мел и каолин придают раствору белесый оттенок. К чистоте используемой воды предъявляются высокие требования, ее процент в общей массе не более 45%. Материал проходит несколько уровней очистки, поэтому на исходе получается цемент высокого качества. Обрабатываемая раствором из белого цемента поверхность не имеет изъянов.

Измельчение клинкера продолжается в мельничном агрегате, в котором установлена специфическая облицовка. Деликатность измельчения белого цемента гораздо выше, чем обычного серого. Поэтому смесь производится двух марок М400 и М500. Изделия из белого цемента не осыпаются, не разрушаются, за ними легко ухаживать. Поэтому материал применяется в создании разнообразных архитектурных строений и форм.

Поэтому материал применяется в создании разнообразных архитектурных строений и форм.

Важно отметить, что белоснежный цвет материала позволяет создавать другие оттенки. На заключительном этапе производства в смесь вносится определенный процент пигментных добавок.

Для производства каждого вида цемента используется особое оборудование, а производители придерживаются определенной последовательности действий. Поэтому рекомендуется приобретать цемент у производителей, которые уже зарекомендовали себя на строительном рынке, сопровождают свою продукцию сертификатами качества.

Технология производства | Газметаллпроект

Главная»Продукция»Технология производства

Технология производства портландцемента

Портландцемент – это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе и представляющее собой продукт тонкого измельчения клинкера, получаемого путем обжига до спекания искусственной сырьевой смеси.

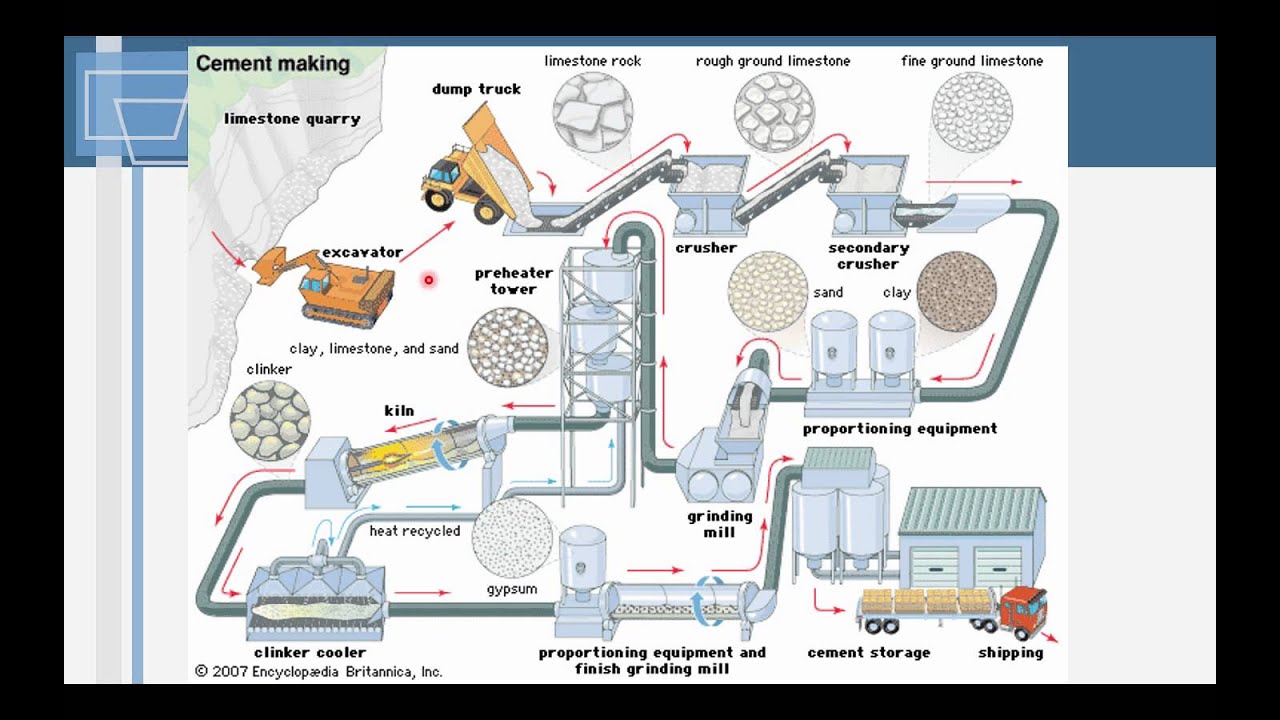

Производство портландцемента включает в себя следующие основные этапы: добыча сырья; приготовление сырьевой смеси; обжиг сырьевой смеси и получение клинкера; совместный помол клинкера с гипсом, а в некоторых случаях также с различными добавками, способными придать портландцементу специальные свойства, причем первые три этапа являются наиболее энергоемкими и дорогостоящими, на них приходится около 70% себестоимости цемента.

При производстве портландцемента необходимо сочетание в сырьевой смеси карбонатного и глинистого компонентов, которые в разных пропорциях содержатся в мергеле – горной породе, их которой состоят склоны Маркхотского хребта. Помимо основных материалов при производстве портландцемента используются также различные корректирующие добавки (железосодержащие, алюминатные и т.д.).

Существует два основных способа производства портландцемента – «мокрый» и «сухой».При «мокром» способе производства сырьевые материалы измельчают в помольных установках в присутствии воды, в результате чего получается текучая сметанообразная масса, называемая шламом, с влажностью 37 — 38%. Полученная таким образом сырьевая смесь подается на обжиг в длинную вращающуюся печь с внутрипечными теплообменными устройствами.

Типоразмеры вращающихся печей мокрого способа производства: Ø5х185м; Ø4х150м; Ø4х3,6х4х150м.

Печь «мокрого» способа производства можно условно разделить на 6 технологических зон: сушки, подогрева, кальцинирования (декарбонизации), экзотермических реакций, спекания и охлаждения. Во вращающейся печи под воздействием высокой температуры (1450оС) сырьевая смесь претерпевает физико — химические превращения, в результате чего получается клинкер, представляющий собой твердые гранулы серого цвета диаметром от 5 до 20мм.

При «сухом» способе производства помол сырьевых материалов осуществляется с одновременной сушкой, в результате чего получается сырьевая мука с влажностью не более 1%, которая подается на обжиг в короткую вращающуюся печь с запечными теплообменными устройствами: циклонными теплообменниками и декарбонизатором.

Типоразмеры вращающихся печей «сухого» способа производства: Ø5,5х66м; Ø 5,2х65м. Во вращающейся печи «сухого» способа производства отсутствуют зоны сушки, остальные зоны и процессы, происходящие в них, аналогичны таковым печи «мокрого» способа. Процессы дегидратации и почти полностью — декарбонизации сырьевой смеси происходят в циклонных теплообменниках и декарбонизаторе, откуда сырьевая смесь поступает в короткую вращающуюся печь.

Существует также комбинированный способ производства портландцемента, который предполагает либо частичное обезвоживание шлама (до 16-18%) с применением вакуум – фильтров и концентраторов шлама, либо увлажнение сырьевой муки до влажности 10-14%, грануляцию сырьевой смеси и подачу ее на обжиг в короткую вращающуюся печь.

При выборе способа производства учитываются различные факторы: однородность химического состава сырьевых материалов, их физико – механические характеристики.

В настоящее время наиболее востребован «сухой» способ производства цемента, как более экономичный: удельный расход условного топлива на 1 тонну клинкера при «сухом» способе производства в два раза меньше, чем удельный расход условного топлива при «мокром» способе производства.

Экономия топлива является решающим аргументом в пользу «сухого» способа производства, так как одной из наибольших статей затрат при производстве портландцемента является расход условного топлива на обжиг клинкера.

Полученный одним из способов портландцементный клинкер после охлаждения поступает на склад клинкера и добавок.

Для получения портландцемента клинкер подвергается тонкому измельчению в мельничных агрегатах совместно с гипсом (применяется для регулирования сроков схватывания цементного теста), а также при производстве некоторых видов цемента — с различными добавками.

Готовый цемент по системе цементопроводов подается на хранение в специально оборудованные силосы, откуда отгружается потребителю в таре либо навалом в вагоны – цементовозы или автотранспорт.

Технология производства

Более 60% от производственных мощностей составляют линии производящие цемент по «сухому» способу, из которых новая линия ЦЗ «Верхнебаканский» и ЦЗ «Первомайский».

Технология производства цемента: принципы и практика

Содержание Описание книги

439 страниц

439 страниц 174 ч/б иллюстрации

к КПР Пресс

439 страниц 174 ч/б иллюстрации

к КПР Пресс

Узнайте об электронных книгах VitalSource Открывает всплывающее окно

Также доступна в виде электронной книги по адресу:

- Тейлор и Фрэнсис электронные книги

(Институциональная покупка)Открывается в новой вкладке или окне

Продолжить покупки

Эта книга является результатом активного профессионального участия автора в исследованиях, производстве и консультировании в области химии цемента и технологических процессов.

1. ОСНОВА МИНЕРАЛЬНЫХ СЫРЬЕВ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА. 2. ПРОПОРЦИОНИРОВАНИЕ СЫРЬЕВОЙ СМЕСИ, ПЕРЕРАБОТКА И ОЦЕНКА СЖИГАЕМОСТИ. 3. ТОПЛИВО, ОБЫЧНО ИСПОЛЬЗУЕМОЕ ДЛЯ ПРОИЗВОДСТВА КЛИНКЕРА. 4. АЛЬТЕРНАТИВНЫЕ ТОПЛИВА И СЫРЬЕ. 5. ПИРОПЕРЕРАБОТКА И ОХЛАЖДЕНИЕ КЛИНКЕРА. 6. ПОМОЛ КЛИНКЕРА И ПРОИЗВОДСТВО ЦЕМЕНТА. 7. СОСТАВ И СВОЙСТВА ПОРТЛАНДЦЕМЕНТОВ. 8. ДОСТИЖЕНИЯ В ПРАКТИКЕ КОНТРОЛЯ КАЧЕСТВА НА ПРЕДПРИЯТИЯХ. 9. СМЯГЧЕНИЕ ОКРУЖАЮЩЕЙ СРЕДЫ И ТЕХНОЛОГИИ КОНТРОЛЯ ЗАГРЯЗНЕНИЯ. 10 НАПРАВЛЕНИЯ ИССЛЕДОВАНИЙ И РАЗРАБОТОК В ПРОИЗВОДСТВЕ И ПРИМЕНЕНИИ ЦЕМЕНТА. 11 МИРОВЫЕ И РЕГИОНАЛЬНЫЕ ТЕНДЕНЦИИ РОСТА ПРОИЗВОДСТВА ЦЕМЕНТА.

Биография

Анджан Кумар Чаттерджи в настоящее время является председателем Conmat Technologies Private Limited, исследовательской и консультационной организации в Калькутте, Индия, занимающейся предоставлением услуг технической поддержки для цементной, бетонной и минеральной промышленности в пределах и за пределами страна.

В академическом плане д-р Чаттерджи имеет аспирантуру в области геологии и докторскую степень в области материаловедения. Он провел обширные исследования в области электропереплавочных шлаков, исследований фазового равновесия в оксифторидных системах и микроструктурных исследований цемента, бетона и керамики в Институте металлургии в Москве, Московском государственном университете и Строительном исследовательском центре, Великобритания.

Он является членом и членом большого числа профессиональных организаций. Он является членом Индийской национальной инженерной академии, Индийского института бетона и Индийского института керамики. Он также является членом-основателем Азиатской академии исследований цемента и бетона в Пекине, Китай. Индийский институт бетона, Ассоциация инженеров-консультантов-строителей, Конфедерация индийской промышленности и Ассоциация производителей цемента присудили ему награду за выслугу лет. На его счету множество других наград и большое количество публикаций.

Добавить в корзину

Процесс производства цемента | Восстановить материалы

промышленность

Управленческие — управленческие или финансовые аспекты

Производство — Производственные операции и техническое обслуживание. Безопасность — благополучие работников

Безопасность — благополучие работников

Регулирование – люди, создающие и обеспечивающие соблюдение правил

Добро пожаловать. Пожалуйста, выберите ваши интересы, чтобы мы могли настроить контент в соответствии с вашими требованиями. Общий

Поделиться этой страницей

Арабский (العربية)Английский (Великобритания)Французский (Français)Испанский (Español)Английский (США)

Измените свой язык или страну

Управленческие – управленческие или финансовые аспектыПроизводство – эксплуатация и техническое обслуживание производственных предприятийПроцесс – химические процессы и технические аспектыОбщество – местные интересы в деятельности RegainОкружающая среда – участие в защите нашей планетыЗдоровье и безопасность – благополучие работников Регуляторные – люди разрабатывают и обеспечивают соблюдение правил

Промышленность

ПОБЕДИТЕЛЬНЫЕ МАТЕРИАЛЫ ПРАКТИЧЕСКАЯ ХИМИЯПроизводство клинкера и цемента является интенсивным процессом с точки зрения затрат природного сырья и энергии.

Известняк (основной источник карбоната кальция CaCO 3 ) и глина (основной источник кремнезема SiO 2 , глинозем Al 2 O 3 и оксид железа Fe 2 O 3 ) обычно добываются в карьеры, принадлежащие компании, и предварительно смешанные с целевым химическим составом материала. Корректирующие материалы, такие как песок, железная руда, бокситы или промышленные отходы (альтернативные сырьевые материалы), затем используются для точной настройки и корректировки химического состава этого предварительно смешанного материала на сырьевом заводе. Затем сырьевая мука мелкого помола хранится и дополнительно гомогенизируется в бункере для сырьевой муки.

Основой процесса производства цемента является термический процесс в системе печей с производительностью по клинкеру до 12 000 тонн в сутки в настоящее время.

Система печи состоит из статической системы предварительного нагрева, обычно с пятью циклонными ступенями и кальцинатора. Сырьевую муку (так называемую «шихту в печи») нагревают до 1000°С и прокаливают карбонатно-кальциевую часть: CaCO 3 -> CaO + CO 2 (г). Затем во встроенной вращающейся печи материал нагревается до 1450°C и образуется клинкер из портландцемента.

Сырьевую муку (так называемую «шихту в печи») нагревают до 1000°С и прокаливают карбонатно-кальциевую часть: CaCO 3 -> CaO + CO 2 (г). Затем во встроенной вращающейся печи материал нагревается до 1450°C и образуется клинкер из портландцемента.

Клинкер представляет собой совокупность четырех искусственных минералов (алита, белита, трехкальциевого алюмината и феррита), обладающих гидравлическими свойствами, т.е. затвердевающих при смешивании с водой.

Быстрое охлаждение и замораживание этих искусственных минералов затем происходит в охладителе клинкера, третьем элементе системы цементных печей. Важнейшим ингредиентом для осуществления этой минеральной трансформации является топливо. Исторически использовались нефть и газ, затем уголь и нефтяной кокс, но с 19В 80-х годах все больше и больше альтернативных видов топлива используется для отопления. Здесь следует подчеркнуть, что топливная зола полностью включается в клинкер, поэтому окончательный состав клинкера всегда представляет собой сумму прокаленной сырьевой муки и оставшейся после выгорания топлива топливной золы.

Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.