Технология производство газоблоков: Производство газобетонных блоков своими руками, оборудование, формы, технология и видео

Технология производства газобетона — АлтайСтройМаш

Производство газобетона – это прибыльный бизнес, разобраться с которым под силу каждому. Для начала стоит понять саму технологию производства газобетона. Это просто, сейчас вы убедитесь в этом сами.

Производство газобетона: необходимые компоненты

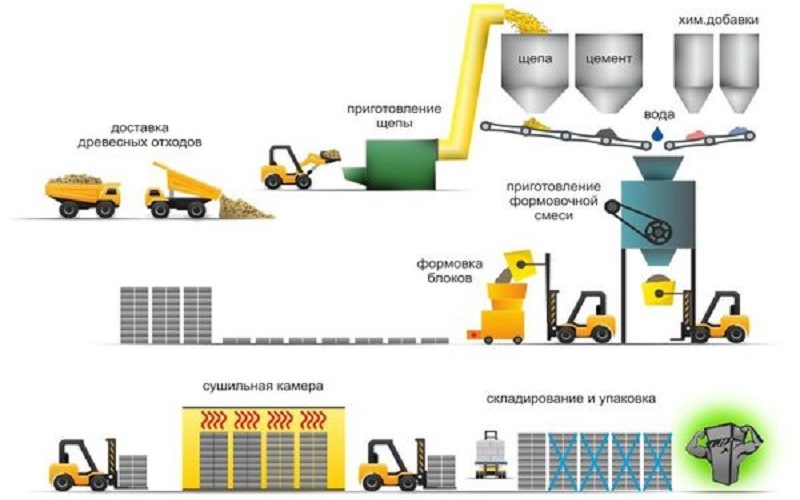

Производство неавтоклавного газобетона похоже на выпечку хлеба: сначала замешивают смесь, потом она поднимается и нагревается в специальных камерах. Только вместо муки и дрожжей используют цемент, песок и другие компоненты. Что нам потребуется и в каких количествах? Смотрите видео и читайте описание.

Цемент. Выполняет роль связующего агента. Важно, чтобы он был свежий. Дело в том, что при хранении цемент очень быстро теряет свои свойства: всего за месяц – минус 10 % от марочной прочности. Для производства куба газобетона потребуется примерно 260–320 кг цемента, в зависимости от нужной марки газоблоков. Чем более плотный будет блок, тем больше цемента надо добавлять в смесь.

Чем более плотный будет блок, тем больше цемента надо добавлять в смесь.

Песок. В газобетонной смеси играет роль наполнителя. Чаще всего используют карьерный песок, но можно брать и речной, главное, чтобы он был мелкой фракции. Если в пески встречаются частицы более 3 мм, смесь может расслоиться, такой газобетон будет крошиться. Сильно мелкая фракция тоже не подойдет – если помол тоньше 0,2 мм, блоки из такого сырья могут усаживаться сильнее обычного, а иногда даже трескаться. Чтобы произвести куб газобетона, потребуется примерно 230–400 кг песка.

Вода. Подойдет обычная питьевая вода из-под крана. Можно также использовать техническую воду. Летом воду для смеси необходимо подогревать до 50–60 °C, зимой – до 60–80 °C. Для производства куба газобетона в смесь добавляют 200–270 литров.

Алюминиевая пудра. Выполняет роль газообразователя. Подходят марки ПАП1 и ПАП2. Также по технологии производства газобетона можно использовать алюминиевую пасту.

Каустическая сода. Усиливает реакцию газообразования. Требуется 3 кг.

Сульфат натрия. Ускоритель твердения. Требуется 4,6 кг.

|

Мы указали примерную дозировку, на практике цифры могут меняться, во многом они зависят от качества исходного сырья. |

Производство газобетона: этапы

Первый этап производства газобетона: смешивание. В смеситель заливают подогретую до 45–60 °C воду, засыпают цемент, песок и химические добавки – каустическую соду и сульфат натрия. Эти компоненты перемешивают около 5 минут, затем добавляют алюминиевую пудру и мешают еще пол минуты. Смесь готова.

Второй этап производства газобетона: заливка. Формы для газобетона надо собрать и смазать, затем залить в них полученный раствор.

Четвертый этап производства газобетона: резка массива. По технологии производства газобетона после набора структурной плотности с массива газобетона надо снять горбушку и разрезать на отдельные блоки. Сделать это можно с помощью автоматической резки, например, АСМ-РМ4 от “АлтайСтройМаш”. Кроме того, газобетон можно разрезать вручную.

Пятый этап производства газобетона: камера окончательного набора прочности. После резки газоблоки отправляют “дозревать” в камеру окончательного набора прочности еще на 6–8 часов при температуре 50–60 °C. Ее устройство точно такое же, как и у камеры предварительного прогрева, отличается лишь температура.

Ее устройство точно такое же, как и у камеры предварительного прогрева, отличается лишь температура.

На этом газобетон готов. Останется уложить его на поддоны, упаковать в пленку и отправить на склад готовой продукции.

Как видите, технология производства неавтоклавного газобетона очень проста. Важно учитывать два главных момента: не экономить на сырье и производить газобетон на качественном оборудовании – именно такое выпускает завод “АлтайСтройМаш”.

Подобрать оборудование

Технология производства газобетона

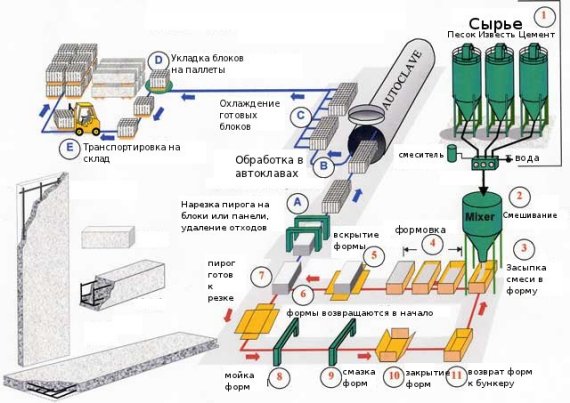

Автоклавный газобетон производится на крупных заводах и на стройплощадку попадает в виде готовых блоков. Изготовление этого материала на малом производстве или изготовление газобетона автоклавного своими руками — невозможны. Процесс производства ячеистого бетона напоминает выпекание хлеба: в смесителе замешивается вода, цемент, молотый кварцевый песок, тщательно размельченная известь и гипс (не на всех производствах), добавляется газообразователь. В теплой влажной камере смесь поднимается.

В теплой влажной камере смесь поднимается.

Вы можете более подробно прочитать про производство газобетон в статье с фотографиями с ведущего предприятия России перейи по ссылке .

Содержание

Благодаря автоклавированию, непосредственно после его окончания газобетон имеет соответствующую прочность, долговечность и морозостойкость. Автоклавирование исключает возможность усадки, а также обеспечивает долговечность газобетона.

Газобетон хорошо подлежит обработке простейшими инструментами: пилится, сверлится, строгается. В него легко забиваются гвозди, скобы. Со временем газобетон становится твёрже. Дома из газобетона сегодня очень популярны в России. К тому же, проекты домов из газобетона и цена на него, доступны всем.

Автоклавная обработка газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве при температуре +180 °С и давлении до 14 бар в газобетоне образуется новый минерал — доберморит. Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Мелкосерийное производство при автоклавном способе оказывается экономически невыгодным.

Благодаря этому повышается прочность материала и, что особенно важно, в несколько раз уменьшается усадка. За счет своих характеристик автоклавный бетон имеет гораздо больше способов применения. Он может использоваться, например, в армированных конструкциях — перемычках, панелях, и др. Ячеистый бетон автоклавного твердения имеет пониженную трещиностойкость и морозостойкость. Автоклавная обработка позволяет в более короткие сроки получать изделия с достаточно высокой прочностью при пониженном расходе вяжущего. У автоклавной обработки имеются и недостатки: дорогостоящее оборудование, специфика его эксплуатации, требующая высококвалифицированного обслуживающего персонала, высокая металлоемкость автоклавов, низкий коэффициент использования внутреннего объема автоклава. Мелкосерийное производство при автоклавном способе оказывается экономически невыгодным.

Основными компонентами этого материала являются цемент, кварцевый песок (либо зола унос), газообразователи, также возможно добавление гипса и извести. В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После набора пластической прочности, массив разрезается на блоки, плиты и панели. Ипользование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки и плиты.

В качестве специализированных газообразователей используются алюминиевые пасты и пудры. Сырьё смешивается с водой заливается в форму и происходит реакция воды и газообразователя, приводящая к выделению водорода, который и образует поры, смесь поднимается как тесто. После набора пластической прочности, массив разрезается на блоки, плиты и панели. Ипользование высокотехнологичного резательного оборудования позволяет разрезать полученный массив с высокой точностью на блоки и плиты.

После этого изделия подвергаются закалке паром в автоклаве, где они приобретают необходимую жёсткость, либо высушиваются в условиях электроподогрева.

Процесс газообразования происходит вследствие химической реакции между гидратом окиси кальция и алюминием; выделяющийся при этом водород вызывает вспучивание раствора, который, затвердевая, сохраняет пористую структуру.

При определении состава газобетона необходимо обеспечить заданную объемную массу и его наибольшую прочность при минимальных расходах порообразователя и вяжущего вещества. При этом структура газобетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

При этом структура газобетона должна характеризоваться равномерно распределенными мелкими порами правильной шаровидной формы.

Объемная масса газобетона и его пористость зависят главным образом от расхода порообразователя и степени использования его порообразующей способности. Некоторое влияние на них оказывают температура смеси и количество воды, принятое для затворения смеси, т.е. водотвердое отношение В/Т. Увеличение В/Т повышает текучесть смеси, а следовательно улучшает условия образования пористой структуры, если обеспечивается достаточная пластичная прочность смеси к концу процесса газообразования.

Прочность газобетона зависит также от характера его пористости, размеров и структуры пор и прочности межпоровых оболочек. С увеличением В/Т до оптимального значения, обеспечивающего наилучшие условия формирования структуры смеси, прочность газобетона повышается. Прочность оболочек, в свою очередь, зависит от оптимального соотношения основного вяжущего и кремнеземистого компонента, В/Т, а также условий тепловлажностной обработки. Из этого следует, что применение смесей с минимальным значением В/Т при условии образования высококачественной структуры (например виброспучиванием) позволяет получить газобетон более высокой прочности.

Из этого следует, что применение смесей с минимальным значением В/Т при условии образования высококачественной структуры (например виброспучиванием) позволяет получить газобетон более высокой прочности.

Для изготовления газобетона применяют портландцемент марок 300, 400, 500, удовлетворяющий требованиям ГОСТ 970-61, 31108-2016. Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должна быть ниже 12. Щелочность цемента определяется количеством свободной СаО и суммой Na2О и K2О. По данным работы газобетонных заводов, содержание щелочей (Nа2О, К20) в 1 л раствора цемента не должно быть менее 75 мг. В случае недостаточной щелочности раствора в газобетонную массу следует дополнительно вводить известь или щелочь в виде каустической соды (NаОН).

При применении в качестве основного вяжущего извести особое внимание уделяют значительному количеству активных окиси кальция (СаО) и магния (МgО). Общая активность извести не должна быть менее 75%, количество МgО — не более 1,5%. В производстве можно применять известь. Известь должна быть равномерно обожженной.

В производстве можно применять известь. Известь должна быть равномерно обожженной.

Введение извести как добавки к цементу сокращает расход цемента и одновременно увеличивает щелочность раствора, обеспечивая энергичное протекание реакции газообразования:

3 Са(ОН)2 + 2 Аl + 6 Н2О 3 СаО·Аl2О3·6Н2О + 3 Н2

В качестве кремнеземистого компонента в производстве газобетона применяют речной или горный кварцевый песок, золу-унос тепловых электростанций, маршалит и другие материалы. Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80%. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается. Зола-унос может применяться в производстве газозолобетона при содержании SiО2 более 55%. Зола-унос должна иметь незначительное количество сернистых соединений, несгоревших частиц угля и карбонатов кальция.

Важнейшей технологической особенностью получения высококачественных газобетонных изделий максимальной пористости и достаточной прочности является создание оптимальных условий для двух одновременно протекающих процессов газовыделения и газоудержания. Необходимо обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания структурной вязкости цементного теста или раствора. При этом выделение газа должно как можно полнее закончиться к началу схватывания системы цемент — вода. Протекание процесса газообразования определяется большим количеством различных факторов. Наибольшее влияние на скорость этого процесса оказывают вид, количество и свойства газообразователя, щелочность и температура среды и т. д.

Способы производства Изготовление газобетона осуществляется мокрым или сухим способом. Экономически более целесообразным является мокрый способ, при котором помол кремнеземистого компонента или его смеси с известью производится в присутствии воды с получением шлама. При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести, последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести, последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, т. е. осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Дозировка шлама, подогрев и предварительное смешение осуществляются в ванне-дозаторе. Для подогрева шлама до 40-45° применяют острый пар. Дозировка цемента – весовая. Газообразователь взвешивают и подают в бачок с клееканифольной эмульсией, снабженный пропеллерной мешалкой.

Смешивание компонентов Окончательное интенсивное смешение всех компонентов газобетонной массы происходит в передвижной самоходной пропеллерной газобетономешалке. Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент. После этого в течение 2-3 мин перемешивают всю массу. Введение алюминиевой суспензии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. Перемешивание газобетонной массы должно продолжаться 2-3 мин. Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм.

Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент. После этого в течение 2-3 мин перемешивают всю массу. Введение алюминиевой суспензии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. Перемешивание газобетонной массы должно продолжаться 2-3 мин. Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и три заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов. Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

После заливки газобетонной массы начинается вспучивание. процесс вспучивания продолжается 30-40 мин. После вспучивания происходит схватывание и твердение газобетона. Для ускорения схватывания и твердения газобетона, а также для ускорения процесса газовыделения в цехе по производству газобетонных тонных изделий температура воздуха должна поддерживаться не ниже +25°. Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2-3 яруса по высоте и загоняют в автоклав для ускоренного твердения.

На сайте Вы можете найти информацию: видео о газобетоне, возведение стен, стоимость газобетона, производители газобетона, что лучше — газобетон или пенобетон, отзывы, а также купить газобетон.

Как вы перерабатываете природный газ? – Croft Productions Systems

Переработка природного газа – это сложный промышленный процесс, предназначенный для очистки сырого природного газа путем отделения примесей и различных неметановых углеводородов и жидкостей с получением так называемого сухого природного газа трубопроводного качества.

Подготовка природного газа начинается на устье скважины. Состав сырого природного газа, извлекаемого из добывающих скважин, зависит от типа, глубины и местоположения подземного месторождения, а также геологии района. Нефть и природный газ часто находятся вместе в одном резервуаре. Природный газ, добываемый из нефтяных скважин, обычно классифицируется как попутно-растворенный означает, что природный газ связан с сырой нефтью или растворен в ней. Природный газ природного происхождения, не связанный с добычей сырой нефти, классифицируется как «непопутный» или «свободный газ».

Почему мы перерабатываем природный газ и как? Природный газ, используемый потребителями в его конечном состоянии, значительно отличается от подземного природного газа. Конечный продукт содержит почти чистый метан, но сырой природный газ содержит различные примеси. Примеси включают двуокись углерода, сероводород, водяной пар, масло, азот, гидраты и более тяжелые углеводороды, состоящие в основном из этана, пропана, бутана и пентанов. В то время как некоторая обработка газа производится на скважине, полная переработка происходит на газоперерабатывающем заводе. Перед подачей в трубопровод требуется удаление всех или большинства примесей. Хотя переработка природного газа состоит из нескольких стадий, основные процессы включают сепарацию, удаление двуокиси углерода и сероводорода, дегидратацию и извлечение ШФЛУ.

Конечный продукт содержит почти чистый метан, но сырой природный газ содержит различные примеси. Примеси включают двуокись углерода, сероводород, водяной пар, масло, азот, гидраты и более тяжелые углеводороды, состоящие в основном из этана, пропана, бутана и пентанов. В то время как некоторая обработка газа производится на скважине, полная переработка происходит на газоперерабатывающем заводе. Перед подачей в трубопровод требуется удаление всех или большинства примесей. Хотя переработка природного газа состоит из нескольких стадий, основные процессы включают сепарацию, удаление двуокиси углерода и сероводорода, дегидратацию и извлечение ШФЛУ.

После выхода из газовой скважины первым этапом обработки природного газа является удаление нефти, воды и конденсата. Этот этап обычно выполняется на скважине. Во-первых, нагреватели и скрубберы используются для предотвращения слишком низкого падения температуры газа и удаления примесей с крупными частицами соответственно.

Сепарация

Горизонтальный сепаратор CROFT Во-вторых, нефть отделяется от газа с помощью сепаратора. Сепараторы бывают различных конфигураций, включая двухфазные сепараторы, трехфазные сепараторы, горизонтальные сепараторы и вертикальные сепараторы. Сепаратор состоит из закрытого резервуара, который разделяет жидкости и твердые вещества под действием силы тяжести. Когда только гравитация не разделяет их, сепараторы используют давление для охлаждения газа, а затем проходят через жидкость под высоким давлением при низкой температуре, чтобы «выбить» любую оставшуюся нефть и часть воды. CROFT предлагает широкий выбор новых и отремонтированных сепараторов, и наши инженеры помогут вам найти наиболее эффективную конфигурацию для вашей работы.

Сепараторы бывают различных конфигураций, включая двухфазные сепараторы, трехфазные сепараторы, горизонтальные сепараторы и вертикальные сепараторы. Сепаратор состоит из закрытого резервуара, который разделяет жидкости и твердые вещества под действием силы тяжести. Когда только гравитация не разделяет их, сепараторы используют давление для охлаждения газа, а затем проходят через жидкость под высоким давлением при низкой температуре, чтобы «выбить» любую оставшуюся нефть и часть воды. CROFT предлагает широкий выбор новых и отремонтированных сепараторов, и наши инженеры помогут вам найти наиболее эффективную конфигурацию для вашей работы.

Удаление h3s и Co2

Аминовая установка CROFT После удаления нефти, воды и конденсата необходимо удалить двуокись углерода и сероводород, если они присутствуют. Этот шаг известен как «подслащивание» газа из-за запаха серы или «кислого» газа. Этот шаг важен, потому что сероводород чрезвычайно вреден, смертелен и вызывает коррозию. Требуемые профилактические меры принимаются OSHA, Управлением по охране труда и Национальным советом по безопасности NSC. В то же время NACE International, Национальное агентство инженеров по коррозии, устанавливает правила и спецификации продукта для предотвращения его воздействия. GSS компании Croft, система очистки газа, удаляет как CO2, так и h3S. Это делается путем удаления всех H 2 S, с последующим удалением CO 2 в соответствии с возможностями аминовой системы. Если какой-либо CO 2 останется, он будет удален во время следующего цикла. Аминовую систему также можно использовать для удаления высоких концентраций H 2 S. Если удаление CO 2 не требуется, наша система впрыска химикатов является отличным вариантом для строгого удаления h3S путем введения поглотителя H 2 S в система.

В то же время NACE International, Национальное агентство инженеров по коррозии, устанавливает правила и спецификации продукта для предотвращения его воздействия. GSS компании Croft, система очистки газа, удаляет как CO2, так и h3S. Это делается путем удаления всех H 2 S, с последующим удалением CO 2 в соответствии с возможностями аминовой системы. Если какой-либо CO 2 останется, он будет удален во время следующего цикла. Аминовую систему также можно использовать для удаления высоких концентраций H 2 S. Если удаление CO 2 не требуется, наша система впрыска химикатов является отличным вариантом для строгого удаления h3S путем введения поглотителя H 2 S в система.

Осушка природного газа

Системы пассивной осушки CROFT После удаления сероводорода и двуокиси углерода природный газ должен быть обезвожен. Осушка природного газа необходима для удаления избыточной воды, которая создает проблемы с гидратами, коррозией и замерзанием и не соответствует требованиям трубопровода 7/MMcf. Вода удаляется в виде водяного пара и может осуществляться путем абсорбции или адсорбции. Адсорбция — это сбор и конденсация водяного пара на поверхности, которая осуществляется с помощью PDS Крофта, системы пассивной дегидратации, которая представляет собой осушитель с сухим влагопоглотителем. Абсорбция, дополненная гликолевой установкой или ТЭГ, удаляет водяной пар с помощью дегидратирующего агента. В отличие от гликолевой установки, PDS Croft не имеет выбросов, не является канцерогенным и экологически безопасным.

Вода удаляется в виде водяного пара и может осуществляться путем абсорбции или адсорбции. Адсорбция — это сбор и конденсация водяного пара на поверхности, которая осуществляется с помощью PDS Крофта, системы пассивной дегидратации, которая представляет собой осушитель с сухим влагопоглотителем. Абсорбция, дополненная гликолевой установкой или ТЭГ, удаляет водяной пар с помощью дегидратирующего агента. В отличие от гликолевой установки, PDS Croft не имеет выбросов, не является канцерогенным и экологически безопасным.

Удаление ртути не всегда необходимо, но большие количества ртути вызывают коррозию алюминиевых теплообменников и загрязнение окружающей среды. При необходимости две формы удаления представляют собой регенеративный и нерегенеративный процессы. В регенеративном процессе используется активированный серой уголь или оксид алюминия, в то время как в нерегенеративном процессе используется серебро на молекулярных ситах.

Азот — инертный газ, негорючий, снижает температуру природного газа. Полная теплотворная способность природного газа должна быть в пределах 900-1200 британских тепловых единиц (БТЕ). Чистый природный газ почти полностью состоит из метана с теплотворной способностью 1010 БТЕ. Когда азот присутствует в чистом природном газе, он слишком сильно снижает общую теплотворную способность, чтобы соответствовать требованиям трубопровода. Когда это происходит, азот должен быть удален, что известно как отказ от азота.

Полная теплотворная способность природного газа должна быть в пределах 900-1200 британских тепловых единиц (БТЕ). Чистый природный газ почти полностью состоит из метана с теплотворной способностью 1010 БТЕ. Когда азот присутствует в чистом природном газе, он слишком сильно снижает общую теплотворную способность, чтобы соответствовать требованиям трубопровода. Когда это происходит, азот должен быть удален, что известно как отказ от азота.

Извлечение ШФЛУ

ШФЛУ или сжиженный природный газ представляют собой тяжелые углеводороды, включая этан, пропан, бутан, изобутан и природный бензин. Эти сжиженные природные газы имеют высокое значение БТЕ и не являются трубопроводным качеством, но при продаже по отдельности они являются очень ценным побочным продуктом. Процесс удаления NGL известен как восстановление NGL. Количество NGL, измеренное в галлонах на 1000 кубических футов (галлонов в минуту), где 1–2 галлона в минуту означают «бедное» или сухое, а > 4 галлона в минуту — «очень богатое» или влажное..jpg)

Ознакомьтесь с настраиваемой линейкой продуктов Croft Production Systems ниже!

* ОБНОВЛЕНО ПРЕДСТАВИТЕЛЕМ КОМПАНИИ В МАЯ 2020 Г. http://naturalgas.org/naturalgas/processing-ng/ Опубликовано 29 мая 2020 г. Кэмерон П. Крофт Перейти к меню содержания Поиск Поиск Account Раскройте ценную информацию об экономическом воздействии Marcellus Shale и природного газа производство. Узнайте подробно об изучении деятельности и тенденций в области бурения сланцевого газа, перемещении природного газа и узнайте о влиянии на местные предприятия и предприятия в центре города. Сланцевые породы Марцеллус могут содержать более 500 триллионов кубических футов природного газа. Около 10% этого газа может быть извлечено, что делает потенциальное экономическое воздействие разработки газа Марцеллус значительным. Более того, исследования показывают, что природный газ будет по-прежнему вносить значительный вклад в энергетический портфель и экономический рост в Соединенных Штатах. Неудивительно, что многие землевладельцы, газовые компании и предприятия проявляют все больший интерес к изучению потенциальных прибылей. Марцелл Добыча природного газа из сланцев может привести к различным экономически значимым результатам. Фактически ожидается, что приток доходов, связанных с добычей газа, обеспечит новые возможности трудоустройства, ускорит рост населения и увеличит валовой государственный продукт и реальный располагаемый доход населения. Однако разумно знать, что из-за налогового законодательства Пенсильвании прямое увеличение налоговых поступлений может не осуществляться местными юрисдикциями, включая школьные округа и муниципалитеты. Чтобы подготовиться и не отставать от бума разработки природного газа в сланцах Марцелл, важно найти соответствующие, непредвзятые ресурсы. Penn State Extension стремится предоставлять научную, основанную на фактах информацию землевладельцам и сообществам, чтобы помочь им в решении проблем и принятии обоснованных решений. Ресурсы Penn State Extension решают возникающие проблемы, связанные с процессом разведки газа Marcellus, включая развитие рабочей силы, инфраструктуру, налоговые поступления, качество воды и общее качество жизни граждан Пенсильвании. Доступны образовательные семинары по маломасштабным операциям с сжиженным природным газом, включая коммерческие последствия и возможности, а также по подходам к управлению сланцевыми энергетическими жидкостями. Также предоставляется информация о факторах, влияющих на энергетические рынки, и о возможностях производства электроэнергии на природном газе для производства электроэнергии для местного использования. Разработка газа в сланцевом регионе Marcellus, безусловно, может заметно повлиять на местный бизнес. Рост разработки сланцевых сланцев Марселласа также может повлиять на бизнес-сообщества в центре города. В Пенсильвании деловые районы в центре города являются жизненно важной частью местной экономики и самобытности. В регионах с активным бурением эти сообщества могут оказать заметное влияние на продажи, торговые площади и удержание сотрудников. Такие факторы, как поток арендных платежей и лицензионных платежей владельцам прав на добычу полезных ископаемых, могут дополнительно способствовать увеличению денежной массы, обращающейся в этих местных экономиках. В целом исследования штата Пенсильвания показывают, что многие предприятия, связанные с Marcellus в Пенсильвании, планируют расширяться, предполагая, что значительное число владельцев бизнеса рассматривают разработку природного газа как возможность.

Влияние природного газа на экономику | Penn State Extension

Marcellus Shale and Natural Gas

Экономические последствия добычи природного газа

Marcellus Shale Влияние на бизнес

В то время как некоторые владельцы бизнеса наблюдают рост продаж и расширение, другие, чьи сотрудники обладают навыками, аналогичными тем, которые используются в добыче природного газа, могут столкнуться с текучестью кадров, увеличением затрат на заработную плату и трудностями с поиском сотрудников.

В то время как некоторые владельцы бизнеса наблюдают рост продаж и расширение, другие, чьи сотрудники обладают навыками, аналогичными тем, которые используются в добыче природного газа, могут столкнуться с текучестью кадров, увеличением затрат на заработную плату и трудностями с поиском сотрудников.