Технология производства газосиликатных блоков: Технология производства газосиликатных блоков своими руками: оборудование и материалы

Производство газосиликатных блоков — способы и технологии (видео)

Этот ячеистый строительный материал сегодня используется в разных сферах строительства. А производство газосиликатных блоков может стать прибыльным бизнесом.

Популярность газосиликата объясняется просто:

- материал считается экологически чистым;

- низкий вес газосиликата значительно снижает затраты на обустройство фундамента здания;

- четкая геометрия газосиликатных блоков обеспечивает простой и быстрый монтаж;

- для соединения блоков можно использовать клей, а не цемент;

- более низкая, по сравнению с кирпичом и ячеистым бетоном, цена;

- негорючесть;

- высокие тепло- и звукоизоляционные характеристики;при толщине стены в 50 сантиметров необходимость делать наружное утепление отпадает;

- легкость отделки;

- стойкость к гниению;

- простота обработки.

Можно нередко встретить сравнение газосиликата с пенобетоном. Однако, обладая одинаковой прочностью, эти материалы отличаются плотностью и теплопроводностью: у газосиликата они ниже.

Все это способствует росту спроса на этот материал, соответственно, делает производство газосиликата выгодным бизнесом.

Содержимое

- 1 Патент на изобретение

- 2 Работа под давлением

- 3 Точная геометрия

- 4 Выгодный бизнес

- 5 Специальное оборудование

- 6 Внутри и снаружи

Патент на изобретение

Технология была изобретена в начале двадцатого века. А примерно в 1920 году была усовершенствована шведским архитектором Эрикссоном, который в 1924-ом получил патент международного образца на автоклавный способ производства газосиликата. Метод быстро стал популярным в Швеции, откуда распространился по другим странам.

Организация производства газосиликатных блоков, безусловно, требует определенных знаний и наличия начального капитала. Однако при грамотном подходе, как утверждают специалисты, вложения окупаются достаточно быстро.

Главное условие успеха — технология производства газосиликатных блоков должна соблюдаться досконально. Только тогда конечный продукт будет обладать заявленными характеристиками.

Только тогда конечный продукт будет обладать заявленными характеристиками.

Также предлагаем ознакомится со статьёй, в которой мы сравним такие материалы как газобетон и пенобетон.

Работа под давлением

На первом этапе производственного цикла исходное сырье необходимо очистить от крупных включений и мусора. Это делают с помощью специального сита. Все ингредиенты — цемент, негашеная известь, кварцевый песок, газообразующая добавка (алюминиевая пудра) и вода, перемешиваются в бетоносмесителе.

Готовый состав заливается в специальные формы, которые затем проходят термическую обработку в автоклаве. Высокая температура (200˚С) и давление (10 — 12 атмосфер) провоцируют химические реакции, в результате которых выделяется газ – в материале образуются поры.

Закончив «выпекание», блоки на некоторое время оставляют в автоклаве. Это необходимо, чтобы конечный продукт набрал нужную прочность и хорошенько просох.

Точная геометрия

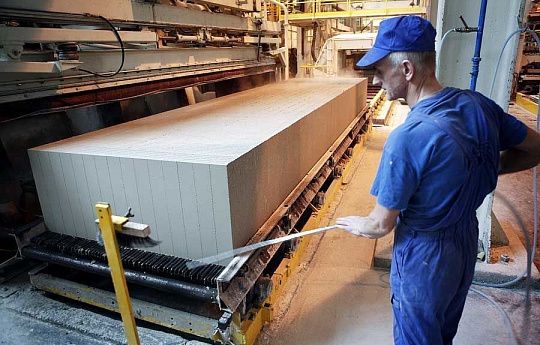

Затем материал разрезают на одинаковые блоки. Отходы, которые при этом получаются, можно снова пустить в работу, добавив к смесит для новой партии. Получается практически безотходная технология.

Отходы, которые при этом получаются, можно снова пустить в работу, добавив к смесит для новой партии. Получается практически безотходная технология.

Поскольку газосиликат – материал пластичный, очень легко режется (можно резать даже болгаркой или станком для резки камня) и обрабатывается, можно делать блоки разных размеров и конфигурации. Стандартные для России габариты — 60 х 30 х 20 сантиметров. В ширину блоки могут быть от десяти до пятидесяти сантиметров. В высоту – от двадцати до тридцати.

Выгодный бизнес

Технология достаточно проста, и это становится причиной, по которой множество людей решаются организовать производство газосиликатных блоков. Видео, размещенное в интернете, позволяет подробно познакомиться с процессом и узнать о различных тонкостях изготовления этого материала. По большому счету, наладить производство газосиликата можно даже в собственном гараже или подсобном помещении на даче.

Однако без специального оборудования обойтись не удастся.

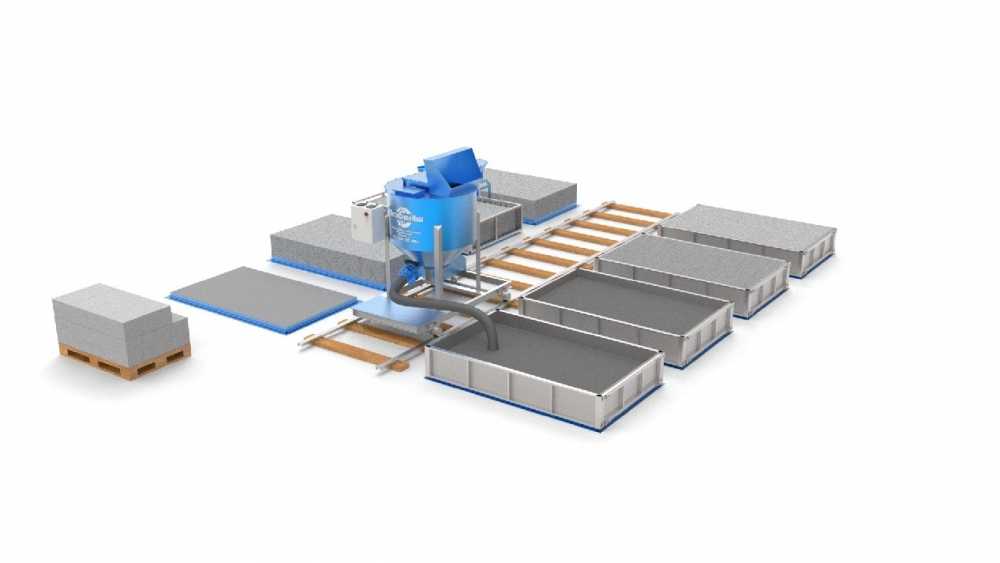

Специальное оборудование

При изготовлении газосиликата используются специальные станки – установки для производства блоков. Сейчас в продаже есть оборудование разных габаритов, в том числе – довольно компактное, для размещения которого не требуется много места. С их помощью можно работать на рынке мелкого опта. Но при желании брать крупные заказы понадобится приобрести более производительную технику. Впрочем, все можно делать постепенно. Начав с малого, создать внушительное производство газосиликата. Способы развития своего бизнеса каждый предприниматель выбирает самостоятельно.

Сейчас в продаже есть оборудование разных габаритов, в том числе – довольно компактное, для размещения которого не требуется много места. С их помощью можно работать на рынке мелкого опта. Но при желании брать крупные заказы понадобится приобрести более производительную технику. Впрочем, все можно делать постепенно. Начав с малого, создать внушительное производство газосиликата. Способы развития своего бизнеса каждый предприниматель выбирает самостоятельно.

Внутри и снаружи

Сегодня выпускается несколько видов газосиликатных блоков, которые отличаются разной плотностью материала.

Конструкционно-изоляционный газосиликат имеет плотность 500-900 кг/куб.м. Теплоизолирующий — 350-400 кг/куб.м. При плотности более 700 кг/куб.м этот строительный материал может использоваться при возведении многоэтажных зданий.

Из газосиликатных блоков делают стены внутри строений и наружные. Есть разновидности блоков, предназначенные специально для устройства проемов окон и дверей.

Газосиликатные блоки можно назвать универсальным строительным материалом, легким и теплым. Однако у него есть свои особенности: например, он очень быстро впитывается влагу, и характеризуется высокой способностью водопоглощения. Поэтому строить из него здания в слишком влажном климате, где влажность составляет более шестидесяти процентов, не целесообразно.

Однако у него есть свои особенности: например, он очень быстро впитывается влагу, и характеризуется высокой способностью водопоглощения. Поэтому строить из него здания в слишком влажном климате, где влажность составляет более шестидесяти процентов, не целесообразно.

Рекомендуем к прочтению — характеристики пенобетонных блоков.

Технология производства газосиликатных блоков – Уралблок

Газосиликатные блоки — это популярный стройматериал, который относится к типу ячеистых бетонов. Пористая структура придает блокам высокие теплоизоляционные качества, что позволяет использовать их во многих сферах строительной области.Технология производства газосиликатных блоков

Главная особенность изготовления газосиликатных блоков заключается в получении равномерно распределенных пустот. Это достигается за счет химической реакции правильно подобранных компонентов, причем количеством отдельных элементов сырья можно регулировать и величину образуемых пор, получая стройматериал с разнообразными рабочими параметрами.

Этапы производства блоков:

- подготовка всех компонентов, изготовление бетонной смеси;

- формование;

- резка;

- автоклавная обработка;

- контроль качества и упаковка.

- Известь, насыщенная оксидами кальция и магния.

- Портландцемент.

- Кварцевый песок.

- Вода.

- Алюминиевая пудра (в качестве газообразователя).

После добавления алюминиевой пудры смесь сразу же переливается в специально подготовленные емкости, в которых и проходит равномерное вспучивание материала, пока не прекратится выделение водорода. На этой стадии газосиликатный бетон дополнительно достигает стадии предварительного затвердения.

После формования блоков в емкостях проводится стадия их резки с целью придания продукции правильных размеров. Боковая резка полученного массива осуществляется при помощи специализированных ножей. В случае необходимости на этом этапе формируется пазогребневое соединение. Вертикальная и горизонтальная нарезка происходит с использованием струн. После того как блоки станут идеально ровными, они будут готовы пройти высокотемпературную обработку.

Автоклавная обработка является главным и окончательным этапом производства газосиликатных блоков, на котором улучшаются прочностные показатели строительного материала. Уже сформированные и нарезанные блоки помещаются в автоклавные камеры, где они на протяжении нескольких часов в условиях высокого давления обрабатываются насыщенным водяным паром. На этой стадии у газосиликатных блоков улучшаются прочностные, износоустойчивые качества, они становятся легче и ровнее.

На этой стадии у газосиликатных блоков улучшаются прочностные, износоустойчивые качества, они становятся легче и ровнее.

По истечении заданного периода времени по технологии производства, происходит постепенное уменьшение температуры и уровня рабочего давления, за счет чего готовые изделия остывают.

Затем полученные газосиликатные блоки выкладываются на подготовленную поверхность до полного естественного охлаждения, после чего проходят тщательный контроль качества и дальнейшую упаковку.

Изготовление газосиликатных блоков может происходить и неавтоклавным методом. В этой ситуации затвердение изделий осуществляется в естественных условиях. Но такой материал не будет отличаться высокими прочностными показателями.

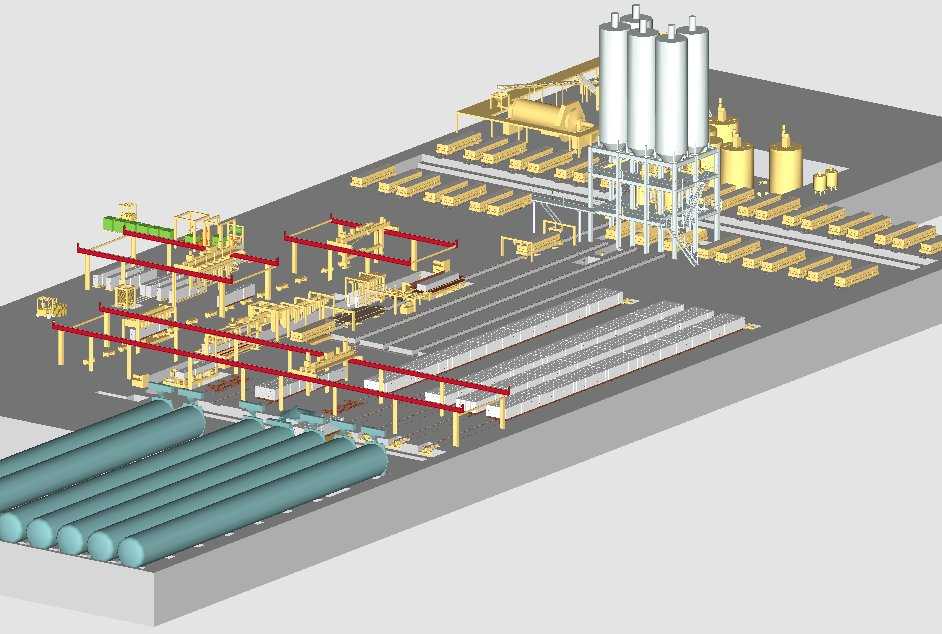

Оборудование для производства газосиликатных блоков

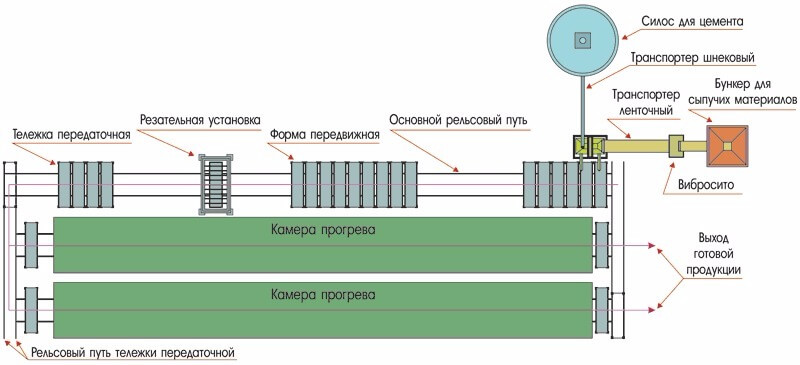

Ячеистые блоки чаще всего производятся автоматизированным способом, что предусматривает применение множества устройств:- система измельчения компонентов, которая состоит из дробилок, шаровых мельниц, газобетоносмесителя, весов, электронного дозатора для подачи воды и т.

д.;

д.; - система заливки подразумевает применение специального разливочного смесителя, а также системы распределения газа;

- система резки состоит из режущей рамы со стальными ножами и струнами высокой мощности;

- система упаковки, включающая кран-разделитель и прочие приспособления.

Купить газосиликатные блоки от производителя

Наш интернет-магазин «УРАЛБЛОК» предлагает купить газосиликатные блоки с высокими показателями прочности, теплоизоляции от ведущих производителей по отличным ценам. Помимо блоков, у нас можно приобрести раствор и инструмент для кладки, что обеспечит качественное возведение любых зданий.Из чего делают газосиликатные блоки для строительства?

Ввиду экономичности в настоящее время применяют газосиликатные блоки, представляющие собой пористый камень, выведенный искусственным путем.

Возведение конструкций – достаточно трудоемкий процесс, требующий особого внимания. Многие из-за дороговизны материалов и, прежде всего, монтажных работ, предпочитают все делать самостоятельно, но при этом время, деньги и силы все равно на исходе.

Ввиду экономичности в настоящее время применяют газосиликатные блоки, представляющие собой пористый камень, выведенный искусственным путем. Это одна из разновидностей легкого ячеистого бетона. Он вполне доступен по цене и имеет массу преимуществ, выгодно отличающих его от конкурирующих продуктов.

Газосиликатные блоки и их преимущества

Преимущества газосиликатного блока:

- экологичность;

- пожарная безопасность; теплоизоляционные свойства

- ;

- простота обработки; морозостойкость

- , нечувствительность к изменениям температуры и условий окружающей среды;

- неизменность во времени структуры материала;

- высокая стойкость к любым видам воздействия, в том числе механическим;

- иммунитет к грибку и плесени.

Подробнее о газосиликатных блоках можно узнать здесь

Газосиликатные блоки — процесс производства строительных материалов

В целом газосиликатные блоки, изготавливаемые из ячеистого бетона, обладают звуко- и теплоизоляционными свойствами. Они также огнестойки, при этом хорошо поддаются любым видам работ и обработки: сверлению, фрезерованию и т. д. Таким образом решаются задачи архитектурной выразительности.

Производитель при изготовлении данного товара использует технику точной резки, что способствует точному выполнению всех процедур с материалом и влияет на конечный результат. Что самое примечательное, кладка данного типа блоков может осуществляться клеевыми растворами. Это связано с точностью геометрических характеристик, а это, в свою очередь, приводит к сохранению тепла, которое не уходит через вертикальные швы.

Несмотря на то, что по своей сути ячеистый бетон является высокопористым материалом, он не гигроскопичен. Структура материала капиллярно-пористая и обладает массой полезных свойств: отдача влаги в окружающую среду. Именно пористость материала делает его морозоустойчивым. Поскольку вода расширяется после обледенения, ей нужно пространство, чтобы материал не сломался. Характеристики незащищенного ячеистого бетона значительно превосходят морозостойкие свойства красного и силикатного кирпича.

Именно пористость материала делает его морозоустойчивым. Поскольку вода расширяется после обледенения, ей нужно пространство, чтобы материал не сломался. Характеристики незащищенного ячеистого бетона значительно превосходят морозостойкие свойства красного и силикатного кирпича.

Следует отметить, что газосиликатные блоки обладают еще одним достаточно важным свойством – высокой паропроницаемостью. Таким образом достигается эффект дышащих стен. За счет этого газы и пары свободно проходят через стены вперед и назад, наполняя помещение всеми необходимыми компонентами кислорода.

Технология производства газосиликатных блоков

В первую очередь производство газосиликатного блока начинается с заготовки всех необходимых материалов. Основой продукта является известь, которую смешивают с песком, водой, негашеной известью и алюминиевой пастой или порошком.

Приготовление раствора начинается со смешивания всех компонентов. Только после этого добавляется алюминиевая пудра или паста. После этого смесь снова хорошо перемешивается до приобретения однородной структуры, а пузырьки равномерно распределяются по всему составу.

После этого смесь снова хорошо перемешивается до приобретения однородной структуры, а пузырьки равномерно распределяются по всему составу.

Не стоит пытаться сделать газосиликатные блоки самостоятельно, потому что этот процесс достаточно сложен и требует знания основ и владения определенными навыками. В этом процессе требуется автоклав для вспенивания и затвердевания раствора. Кроме того, смесь требует дополнительного гашения водяным паром. Также производители, например, используют мельницу для хорошего перемешивания состава, сито для отделения крупных фракций и, помимо автоклава, формы для затвердевания блоков.

- Что такое шиферная кровля? Ее свойства и преимущества (0)

- Фасадные панели — украсьте фасад вашего дома (0)

- Столешница из кварцевого агломерата: красивее мрамора, прочнее гранита (0)

- Создаем и благоустраиваем дорожки и проезды (0)

- Натуральный камень в интерьере и строительстве (0)

О компании — AeroBlock

«Аэроблок» — крупнейший производитель газобетона в Калининграде, выпускающий газобетонные блоки автоклавного твердения.

Это молодое предприятие начало свою работу в августе 2014 года. Все производственные процессы на заводе автоматизированы и выполняются на высокотехнологичном немецком оборудовании Wehrhahn.

Являясь активным участником программы импортозамещения, завод производит около 1000м 3 продукции в сутки. Производственная мощность в год составляет 300 000м 3 блоков.

Несмотря на то, что популярность этого строительного материала растет; «АэроБлок» уже в состоянии полностью обеспечить постройки Калининградской области газобетонными блоками. При этом качество нашей продукции не уступает зарубежным аналогам.

AeroBlock уже завоевал заслуженную популярность среди профессиональных строителей и частных владельцев недвижимости.

7 700 м²

производственных помещений

.

Более 30

единиц оборудования

.

300 000 м³

газосиликатных блоков в год

.

Более 30

видов продукции

.

Собственный

Лаборатория

.

Собственный

Погрузочно-разгрузочная установка

.

Преимущества газобетонных блоков AeroBlock

Продукция компании имеет оптимальные технические и теплотехнические показатели. Благодаря идеальной геометрической форме строительного материала здания из Аэроблоков имеют современный и привлекательный вид.

Качественные газобетонные блоки абсолютно экологически безопасны. В производстве используются только природные минеральные материалы, такие как вода, песок, известь и цемент. Более того, материал обладает высокой устойчивостью к воздействию окружающей среды и тверд, как скала.

Газобетон обладает более выраженными теплоизоляционными свойствами, чем другие строительные материалы. Однослойная стена толщиной 300-400 мм сохранит тепло внутри здания.

АэроБлок широко применяется в частном малоэтажном строительстве дачных домов или коттеджей для постоянного проживания. Наша продукция востребована и в высотном строительстве.

Переменная плотность блока (D 400-700) позволяет возводить стены зданий высотой до 6 этажей при условии профессионального инженерного расчета проекта.

Качество AeroBlock строго контролируется на каждом этапе производства, от испытаний сырья в лабораториях предприятия до технологических испытаний готовой продукции. Этим объясняется его соответствие строгим европейским стандартам.

«Газосиликатный бетон универсален.

д.;

д.;