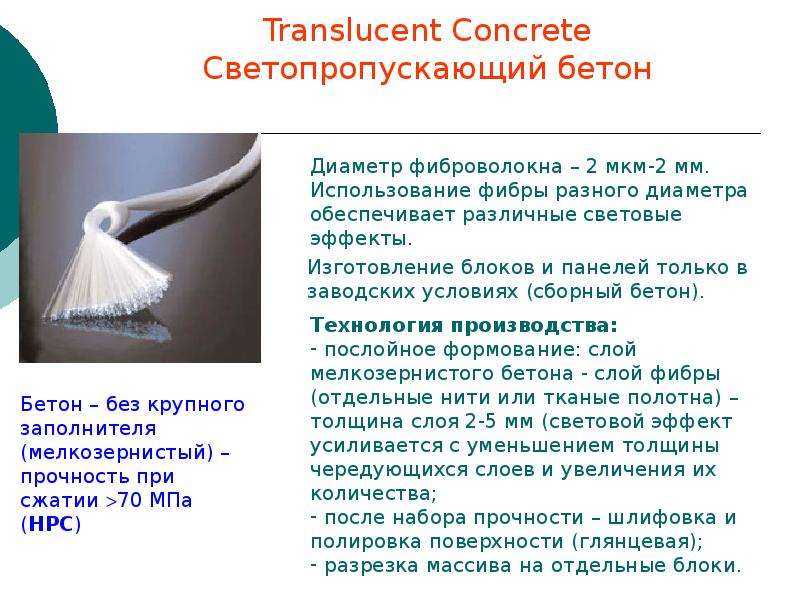

Технология производства фиброволокна: Оборудование для производства фибры

Фиброволокно полипропиленовое 6мм, 12мм, 20мм по низкой цене, доставка по России. всегда в наличии.

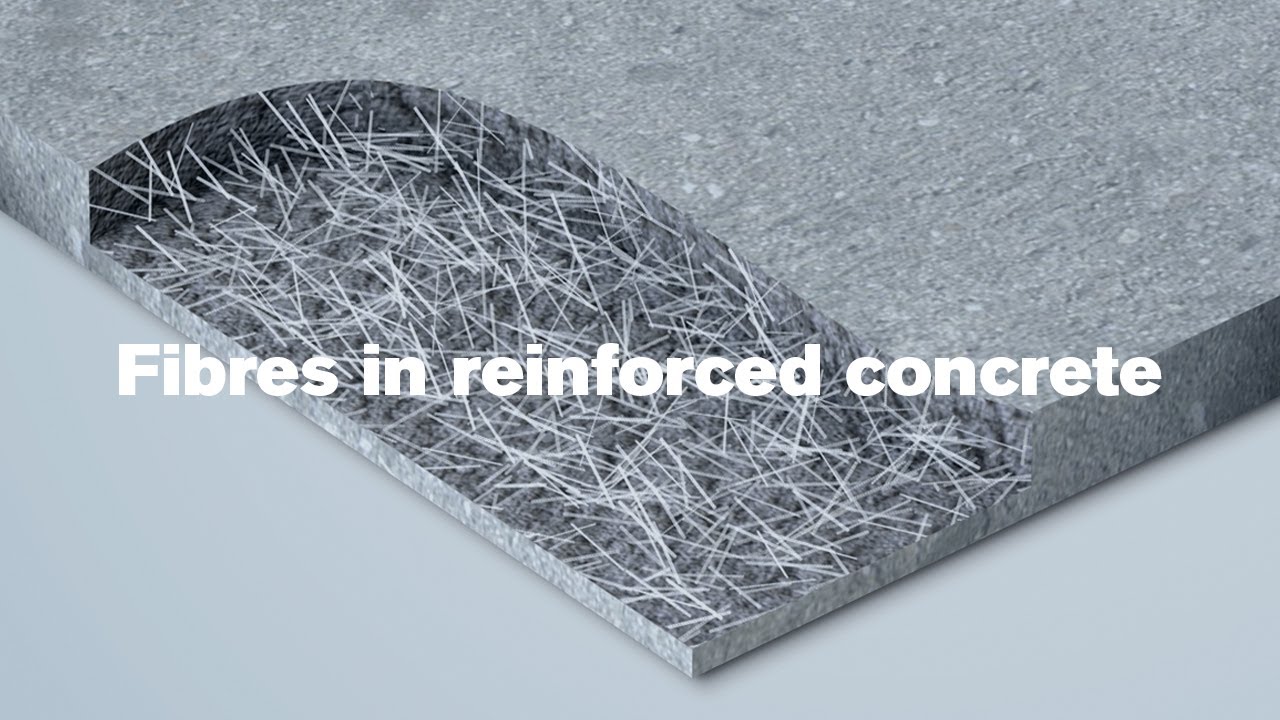

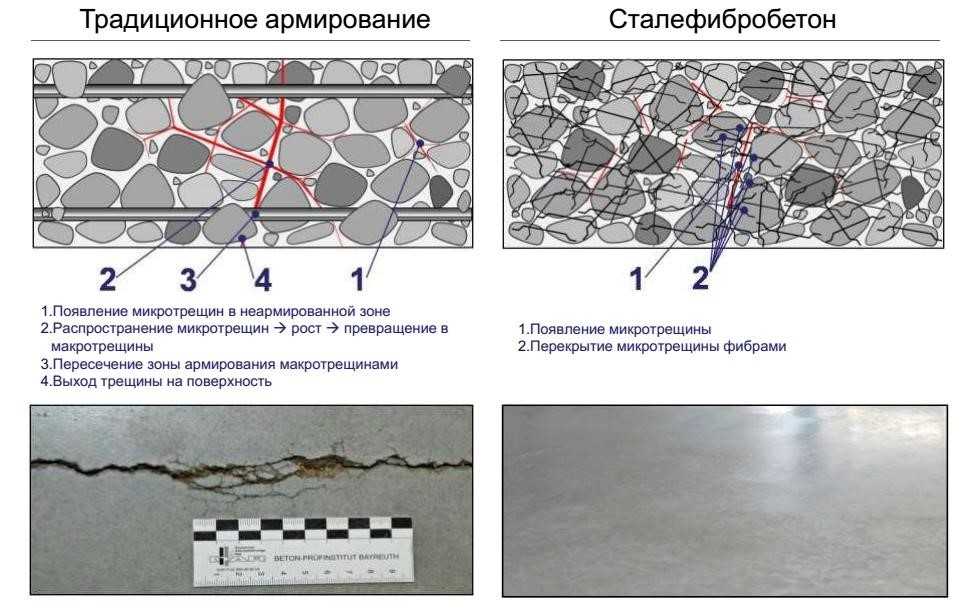

Волокно полипропиленовое обладает отличной способностью к перемешиванию, благодаря чему оно равномерно распределяется по всему внутреннему объему будущего изделия — происходит микроармирование, которого невозможно достичь при использовании сетки из стальной проволоки.

Полипропиленовое волокно известно в России под рядом названий: фиброволокно (полимерное, синтетическое, мультифиламентное), фибрин, аналог фиброволокон Propex (Пропекс) и Fibrin (Фибрин).

Полипропилен обладает высокой степенью устойчивости к щелочам, кислотам и солям, это — инертное сырье, которое отлично подходит для цементных и гипсовых смесей любого состава. Волокно при перемешивании равномерно распределяется по объему смеси и значительно улучшает ее армирующие свойства.

Использование полипропиленового волокна позволяет улучшить эксплуатационные характеристики пенобетона и цементно-песчаных смесей:

- При изготовлении пеноблоков увеличиваются прочность на растяжение при изгибе, снижается усадка при высыхании, лучше сохраняются геометрические формы и размеры при снятии опалубки, уменьшается риск появления трещин при высыхании и усадке, достигается существенная экономия цемента.

- При добавлении полипропиленового волокна в цементно-песчаные смеси увеличиваются показатели прочности на растяжение при изгибе, снижается усадка при высыхании, повышаются ударопрочность и трещиностойкость изделий.

Армирующее волокно позволяет снизить риск появления брака при высыхании конструкций, а значит — затраты на устранение трещин и дефектов. Выгодно купить полипропиленовое волокно еще и потому, что его использование в качестве армирующей добавки уменьшает вероятность повреждения блоков при транспортировке и перегрузке (риск появления разломов и сколов).

| Область применения | Рекомендуемый размер фиброволокна, мм | Расход фиброволокна |

| Промышленные полы, цементнобетонные дорожные покрытия |

12, 20, 40 | от 1 кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Стяжки, теплые полы | 12, 20 | от 0,9 до 1,5 кг кг на 1 м3 в зависимости от необходимых прочностных характеристик |

| Железобетонные, бетонные конструкции и изделия | 12, 20 | от 0,9 кг на 1 м3 для придания конструкциям и изделиям повышенной прочности и исключения трещин |

| Ячеистые бетоны (пенобетон, газобетон неавтоклавного твердения) | 12, 20, 40 | от 0,6 кг до 1,5 кг волокна на 1 м3 в зависимости от необходимых прочностных характеристик готового изделия |

| Сухие строительные смеси (наливные полы, штукатурки, ремонтные составы) | 6, 12 | от 1 кг на 1 м3 Дозировка зависит от вида сухой строительной смеси, технологии производства |

| Мелкоштучные изделия, сложнопрофильные изделия, малые архитектурные формы | 6, 12 | от 0,9 кг на 1 м3 Расход фиброволокна зависит от параметров изделия, размеров, типа вяжущего, технологии производства |

| Тротуарная плитка | 6, 12 | от 0,6 кг до 1,5 кг на 1м³ смеси в зависимости от прочностных характеристик готового изделия, технологии производства. |

Способ применения фиброволокна

Вариант 1: Фиброволокно засыпается в любой бетоно- или растворосмеситель (миксер) в сухую смесь перед добавлением воды .

Вариант 2: Фиброволокно добавляется в цементное молоко, затем все остальные компоненты бетонной смеси.

Рекомендации по применению фиброволокна

Объемное армирование бетона (пенобетона, цементно-песчаных смесей) с помощью полимерных волокон в последние годы все шире применяется в строительной индустрии. В отличие от армирующих сеток из стали, микроволокна равномерно распределяются в объеме смеси, улучшают вяжущие свойства, делают ее устойчивой к расслоению.

Применение фиброволокна приводит к тому, что бетон становится более прочным к растяжениям, снижается показатель его усадки, что повышает трещиностойкость. Вместе с тем возрастает устойчивость материала к воздействию среды: к чередующимся циклам замораживания и оттаивания, высыхания и увлажнения.

Фиброволокно расходЭффективность армирования бетона с помощью полимерного микроволокна — величина переменная, которая определяется рядом параметров: длиной и диаметром волокон, модулем упругости полимера, а также количеством волокон в единице объема цементной смеси.

Наиболее важными факторами являются упругость и длина волокон: чем больше модуль упругости полимера соответствует аналогичному показателю цементной матрицы, и чем больше по длине используемые волокна, тем значительнее будет влияние дисперсионного армирования на характеристики трещиностойкости бетона. Следует отметить, что длина волокон не должна быть чрезмерно высокой — это привело бы к появлению технологических трудностей при попытке провести равномерное распределение микроволокон в объеме подготавливаемой смеси.

Для каждого вида бетонной смеси следует опытным путем устанавливать, какая длина

волокна является оптимальной — при каком показателе будет достигаться наиболее равномерное распределение армирующей добавки по объему. К примеру, для пенобетонных смесей используется волокно длиной до 40 мм, в случае тяжелого подвижного бетона — длиной от 12 до 20 мм, а если смеси малоувлажненные, уплотняемые с помощью метода вибропрессования — не более 6-7 мм.

Технология производства и заливки фибробетона

- Главная

- Информация

- Технология производства и заливки фибробетона

Фибробетон — материал, обладающий оптимальными эксплуатационными характеристиками.

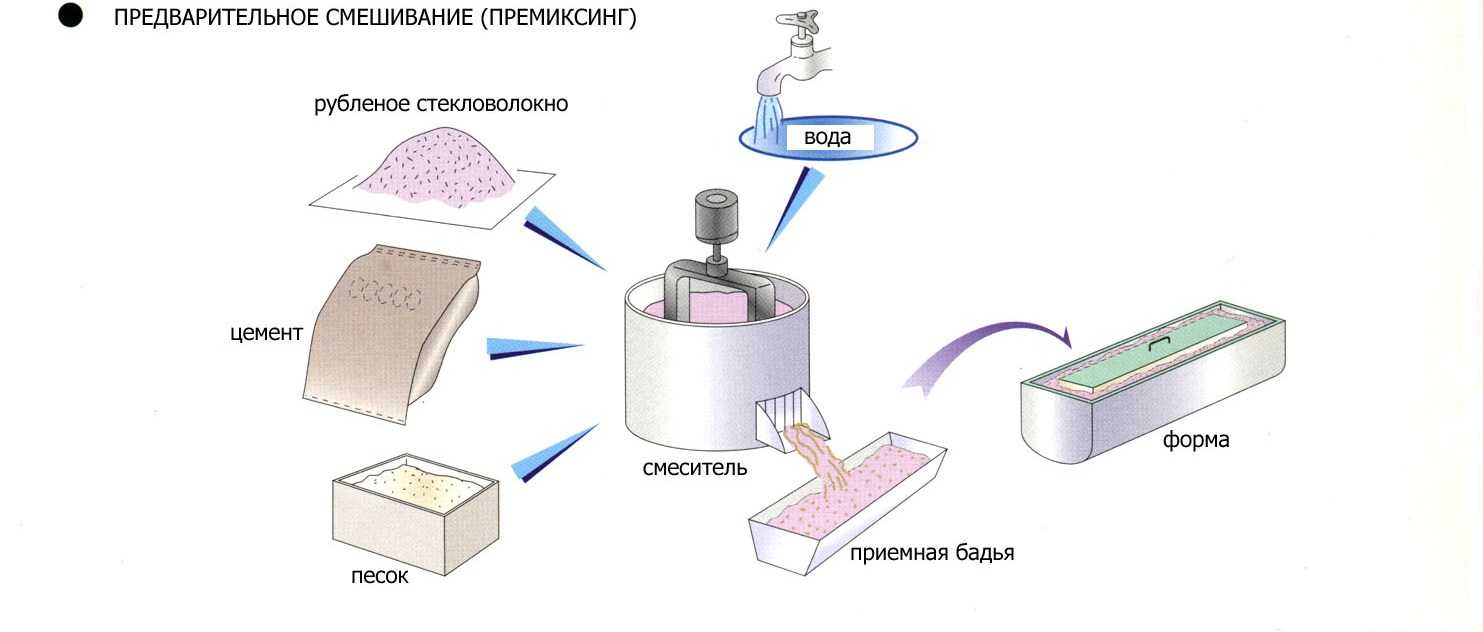

Технология производства

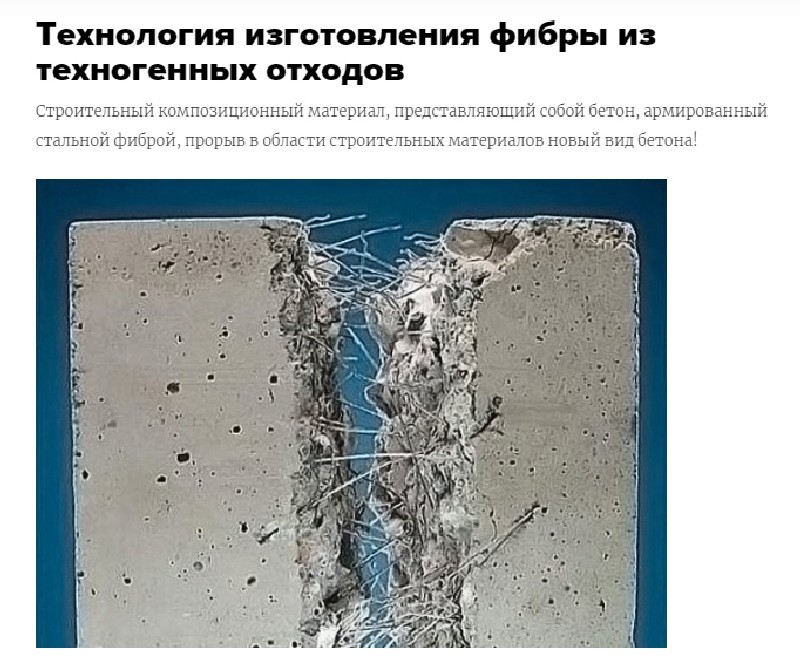

Технологический процесс изготовления фибробетонных смесей аналогичен приготовлению обычного бетона и описан в ГОСТ 7473-2010. Особенность производства — добавление фибры. Например для производства сталефибробетона, используется стальная фибра. Волокно добавляется в бетон-матрицу посредством пневмонабрызга или премиксинга (смешивания). Выбор способа зависит от разновидности фибробетона, назначения, требуемых характеристик.

Добавление фибры в смесь может производиться по одному из следующих алгоритмов:

- Волокно вводится на стадии смешивания сухих компонентов, а затем полученная смесь заливается водой.

- Фибра добавляется в бетонную смесь после смешивания основных ингредиентов: портландцемента, заполнителя, воды.

Все компоненты фибробетона должны отвечать требованиям ГОСТ. Фиброволокно перед добавлением в раствор измельчается до нужного размера. Перемешивание осуществляется в специальных смесителях, работающих со скоростью не менее 3 тыс. оборотов в минуту.

Как сделать фибробетон самостоятельно

В отличие от обычного бетонного раствора, изготовить качественный фибробетон самостоятельно вне заводских условий невозможно по следующим причинам:

- Для получения требуемых прочностных свойств армирующее волокно должно быть перемешано равномерно. Это возможно только при использовании промышленных смесителей.

- Чтобы предотвратить оседание фибры внутри бетонной смеси необходима определенная скорость перемешивания и введение специальных добавок.

- Выбор рецептуры фибробетона должен выполняться с учетом лабораторных испытаний для каждой партии.

Именно поэтому монолитный фибробетон должен всегда производиться на заводе, где есть оборудование для приготовления и отгрузки материала.

Заливка фибробетонной смеси

Устройство фибробетонных поверхностей и изготовление конструкций регламентируется СНиП 52-01-2003. Схема работы с жидким фибробетоном предполагает: заливку на подготовленную основание или в форму, виброобработку, уход до полного затвердевания. Учитывая, что скорость набора проектной прочности у фибробетона на 50% выше, чем у обычного бетона, материалом можно залить большую площадь с минимальными трудовыми и ресурсными затратами.

Возврат к списку

Сайт компании ООО «МБТ»: любое копирование информации только с письменного разрешения!

Типы процессов производства волокна

В этом блоге мы заглянем за кулисы производства волокна и его различных типов процессов. Существует несколько методов изготовления волокон с использованием различных химических и механических процессов. Натуральные волокна получают из растений и животных, но они также используются для улучшения характеристик синтетических волокон. В этом блоге мы раскрываем типы процессов производства синтетических волокон.

Существует несколько методов изготовления волокон с использованием различных химических и механических процессов. Натуральные волокна получают из растений и животных, но они также используются для улучшения характеристик синтетических волокон. В этом блоге мы раскрываем типы процессов производства синтетических волокон.

Производство уходит своими корнями в далекое прошлое, вплоть до промышленной революции 19 века, периода, когда ремесленники превратились в наемных рабочих; переход от человека к машине, когда предметы больше не изготавливаются вручную, а с помощью альтернативных процессов и использования машин. В конце 19 века началось массовое производство, позволившее компаниям разрабатывать системы, позволяющие производить продукты в массовом масштабе, и это навсегда изменило правила игры.

Что такое производство волокна? Производство волокна — это процесс создания и разработки волокон из химикатов и сырья для улучшения конкретных продуктов. Например, компания Goonvean Fibers производит аккумуляторные волокна, помимо прочего, для повышения прочности и долговечности аккумуляторов для автомобильной промышленности.

Например, компания Goonvean Fibers производит аккумуляторные волокна, помимо прочего, для повышения прочности и долговечности аккумуляторов для автомобильной промышленности.

Производятся только синтетические волокна, однако натуральные волокна используются для улучшения характеристик искусственных волокон и создания нишевых конечных продуктов. Синтетическое волокно составляет 70 процентов всех волокон, производимых в мире, и обычно производится путем объединения полимеров с небольшими молекулами.

Какие существуют типы процессов производства волокна?Существует несколько процессов производства волокна, зависящих от определенных материалов. Химический состав, структура и свойства синтетических волокон часто изменяются в процессе производства. Синтетические волокна производятся в результате реакции нескольких типов мономеров с образованием длинноцепочечных полимеров посредством процесса, называемого полимеризацией.

Рассмотрим более подробно типы процессов производства волокна:

1. Прядение

Прядение Прядение волокна — важный метод производства, который используется для производства большинства волокон. Для экструзии волокна используется фильера, которая выглядит как обычная насадка для душа. В фильере есть несколько небольших отверстий, из которых выходят нити, превращаются в эластичное состояние, а затем затвердевают. Существуют определенные типы методов прядения при производстве волокна, в том числе:

- Растворное прядение — это непрерывный процесс изготовления волокна из материалов, которые нельзя расплавить, также известный как мокрое и сухоструйное мокрое прядение.

- Прядение из расплава – Типичное прядение синтетических материалов, включая полиэстер, нейлон и полипропилен, при котором расплавленный полимер формируется из фильеры и наматывается путем закалки и вытягивания.

- Форсированное формование – Форсированное формование помогает производить пористые композитные нановолокна Sn/C без связующего вещества.

- Электропрядение – Уникальный подход, использующий электростатические силы для изготовления более тонких волокон (микроволокон или нановолокон) из полимерных расплавов и растворов.

- Мокрое прядение – Полимеры растворяют в растворителе для получения волокон на полимерной основе, это один из старейших процессов.

- Сухое прядение – Благодаря контролируемому испарению сухое прядение превращает раствор полимера с высоким давлением паров в твердое волокно.

- Прядение геля – Этот процесс, также известный как прядение полурасплава, используется для достижения высокой прочности и эластичности волокон.

- Растяжка и вытягивание

Вытягивание или вытягивание — это процесс, при котором вытягиваются длинные полимерные цепи для улучшения прочности, кристалличности и качества блеска волокон. Это жизненно важная операция после прядения, которая растягивает полимерные цепи на молекулярном уровне, чтобы улучшить выравнивание и подвижность цепных молекул для повышения производительности.

В этом процессе синтетические волокна модифицируются таким образом, что они изменяют текстуру, и часто целью разработки является имитация свойств натуральных волокон. Текстурирование и извитость используют термопластическую природу волокон и часто используются для улучшения изоляционных свойств, минимизации синтетического вида, который часто бывает блестящим, и создания специальных эффектов, таких как узорчатая пряжа.

3. Переплетение и переплетениеПереплетение и переплетение — это процессы, при которых волокна уплотняются, сжимая воздух для повышения сопротивления и эластичности. Часто этот процесс используется в производстве пряжи для создания эффекта плетения.

4. Нагрев и плавление Этот процесс, также известный как термосварка или склеивание расплавом, заключается в том, что пар под давлением или горячий воздух используются для сплавления точек пересечения волокон для улучшения упругости волокна, восстановления и стабильности размеров.

Несколько волокон могут подвергаться нескольким из перечисленных процессов.

–

Производство волокна требует большой тщательности и внимания к деталям. В Goonvean Fibres наши процессы являются свидетельством качества наших волокон, и у нас есть несколько сертификатов качества, которыми мы гордимся. Мы также гарантируем, что наши производственные процессы являются экологически чистыми и устойчивыми.

Чтобы узнать больше о наших услугах по производству волокна, свяжитесь с нами .

Искусственное волокно | Типы, свойства и использование

искусственное волокно

См. все среды

Категория: Наука и техника

- Похожие темы:

- синтетическое волокно ориентация буксировать растяжение искусственная кожа

Просмотреть весь связанный контент →

искусственное волокно , волокно, химический состав, структура и свойства которого значительно изменяются в процессе производства. Искусственные волокна прядут и вплетают в огромное количество потребительских и промышленных товаров, включая одежду, такую как рубашки, шарфы и чулочно-носочные изделия; предметы интерьера, такие как обивка, ковры и портьеры; и промышленные детали, такие как шинный корд, огнестойкие накладки и приводные ремни. Химические соединения, из которых производятся искусственные волокна, известны как полимеры, класс соединений, характеризующихся длинными цепочечными молекулами большого размера и молекулярной массы. Многие из полимеров, из которых состоят искусственные волокна, являются такими же или похожими на соединения, из которых состоят пластмассы, каучуки, клеи и поверхностные покрытия. Действительно, полимеры, такие как регенерированная целлюлоза, поликапролактам и полиэтилентерефталат, которые стали привычными бытовыми материалами под торговыми названиями вискозы, нейлона и дакрона (торговая марка) соответственно, также перерабатываются во множество продуктов, не содержащих волокна, от целлофановых оконных конвертов до прозрачных пластиковых бутылок для безалкогольных напитков.

Искусственные волокна прядут и вплетают в огромное количество потребительских и промышленных товаров, включая одежду, такую как рубашки, шарфы и чулочно-носочные изделия; предметы интерьера, такие как обивка, ковры и портьеры; и промышленные детали, такие как шинный корд, огнестойкие накладки и приводные ремни. Химические соединения, из которых производятся искусственные волокна, известны как полимеры, класс соединений, характеризующихся длинными цепочечными молекулами большого размера и молекулярной массы. Многие из полимеров, из которых состоят искусственные волокна, являются такими же или похожими на соединения, из которых состоят пластмассы, каучуки, клеи и поверхностные покрытия. Действительно, полимеры, такие как регенерированная целлюлоза, поликапролактам и полиэтилентерефталат, которые стали привычными бытовыми материалами под торговыми названиями вискозы, нейлона и дакрона (торговая марка) соответственно, также перерабатываются во множество продуктов, не содержащих волокна, от целлофановых оконных конвертов до прозрачных пластиковых бутылок для безалкогольных напитков.

Искусственные волокна следует отличать от натуральных волокон, таких как шелк, хлопок и шерсть. Натуральные волокна также состоят из полимеров (в данном случае биологически произведенных соединений, таких как целлюлоза и белок), но они выходят из процесса текстильного производства в относительно неизменном состоянии. Некоторые искусственные волокна также получают из природных полимеров. Например, вискоза и ацетат, два из первых когда-либо произведенных искусственных волокон, сделаны из тех же полимеров целлюлозы, из которых состоят хлопок, конопля, лен и структурные волокна древесины. Однако в случае вискозы и ацетата целлюлоза приобретается в радикально измененном состоянии (обычно в результате операций по производству древесной массы) и дополнительно модифицируется, чтобы регенерироваться в практические волокна на основе целлюлозы.