Технология производства блоков арболитовых блоков: Технология производства арболита

Производство арболитовых блоков: технология, оборудование

Содержание

- Арболитовые блоки – описание материала

- Состав арболитовых блоков

- Технология производства

- Преимущества арболита

- Недостатки арболита

Отечественная строительная сфера регулярно пополняется новыми технологическими решениями. В последнее время резко выросло производство арболитовых блоков. Учитывая преимущества, которыми характеризуется представленный материал, строители из различных регионов выбирают его все чаще и чаще.

Арболитовые блоки – описание материала

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

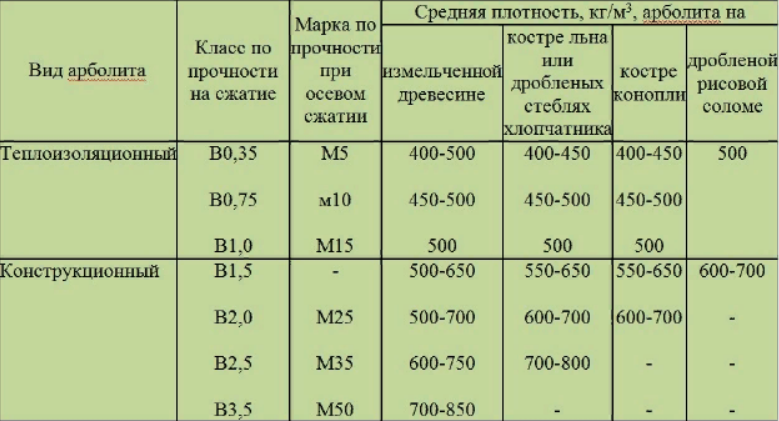

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Состав арболитовых блоков

Технология производства арболитовых блоков предусматривает применение таких видов материалов:

- щепа из хвойных пород древесины. Ее производство осуществляется на территории специализированного предприятия, где изготавливается арболитовый блок;

- минерализатор.

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды; - портландцемент. Марка продукции – М500. Используется как связующее вещество между щепой и сульфатом алюминия.

Технология производства

При наличии блоков внутри формы специалисты осуществляют распалубку с последующим смазыванием деталей эмульсолом. После завершения процедуры производится сборка. Далее инициируется стандартный цикл, по которому ведется производство блоков из арболита. На его выполнение уходит не более 15 минут времени в условиях работы 4-х сотрудников.

Последовательность действий при производстве каждого арболитового блока следующая.

- Заполнитель загружается в дозатор. Последний фиксируется к подъемнику, подающему материал во внутреннее пространство смесителя. Некоторые модели производственного оборудования предусматривают применение механизма для подъема дозатора.

- К заполнителю добавляется минерализующий раствор, далее – портландцемент.

- Техника самостоятельно перемешивает компоненты на протяжении трех-пяти минут, после чего подает готовую смесь на вибропресс с вибростолом.

- Смесь разравнивается, каждая ячейка получает собственную контактную пластину. Далее вибростол поднимается для достижения уровня трамбовочных плит. Здесь материалы сжимают с применением пресса и форм.

- Специалисты своими руками устанавливают фиксаторы для контактной пластины, взаимодействующей с формой.

После завершения процедуры прессовки форма отправляется в камеру для сушки. В соответствии с нормативными требованиями ГОСТ, разрешается штабелирование друг на друга, но при условии обязательного использования деревянных блоков. Конкретные температуры, при которых блоки сушатся, не предусматриваются регламентом ГОСТ. Микроклимата должно хватать для полного затвердевания блока спустя сутки. Самостоятельно изготовить качественный блок в домашних условиях не получится.

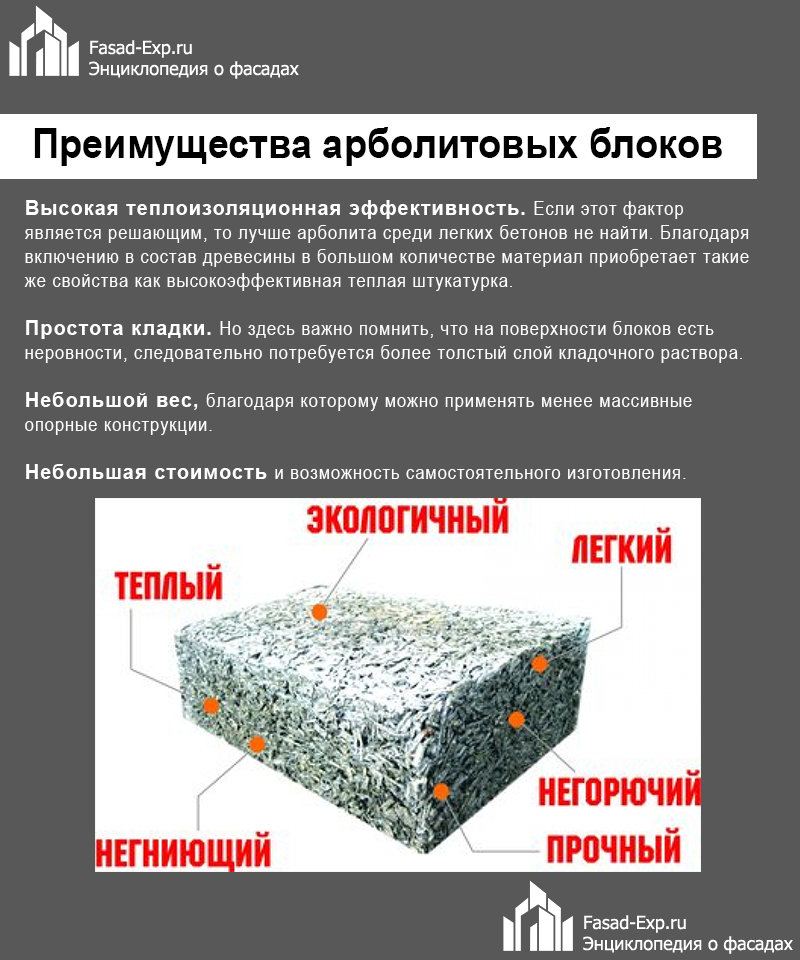

Преимущества арболита

Положительные особенности материала следующие.

- Экологичность. При производстве арболитовых блоков используются добавки, состав которых лишен агрессивных химических веществ. В странах СНГ материал набирает популярность среди тех, кому необходимо построить экологически чистый дом.

- Небольшой вес. Строители могут возвести фундамент с меньшим весом на любом типе почвы. Кубометр арболита весит около 700 килограмм по сравнению с кирпичом и его 2050 килограммами.

- Прочность на изгиб. В процессе осадки почвы керамзитобетону, кирпичу и прочим материалам на каменной основе свойственно растрескиваться, арболит принимает новую форму, нивелируя тем самым ошибки, допущенные на стадии проектирования.

- Оперативная кладка. Одного блока хватает, чтобы заменить 19 стандартных или 15 полуторных кирпичей. На завершение строительства стен дома уходит неделя вместо одного месяца. При выполнении работ расходуется меньший объем раствора.

- Устойчивость к воздействию огня. Несмотря на наличие щепы в составе материала, применение защитных компонентов повышает огнеупорность до 1.5-3 часов, в зависимости от интенсивности возгорания.

- Одни из лучших теплоизоляционных характеристик по сравнению с другими видами строительных материалов. Сравниться с показателями арболита способен лишь брус хвойной древесины. По сравнению с кирпичом, теплоизоляционные свойства арболитового блока лучше в 4-10 раз, исходя из соотношения компонентов между собой.

- Повышенные показатели паропроницаемости. Материал способен «дышать», за счет чего улучшается микроклимат внутри каждого помещения. Коэффициент паропроницаемости арболитового блока в два раза превышает характеристики традиционного кирпича.

- Устойчивость к механическим воздействиям. Экспериментальным путем установлено, что блок сохраняет целостность структуры после падения с высоты 9-го этажа, его невозможно разбить тяжелой кувалдой с первого удара.

- Биологическая стойкость.

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты.

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты. - Легкость обработки. Арболитовые блоки или панели без проблем пилятся, плотно вкручиваются в саморезы без применения дюбелей, штукатурятся.

Идеальные строительные материалы не существуют, и арболит – не исключение. Он также имеет свои минусы.

- Состав на 80 процентов состоит из древесной щепы. Продукция, изготовленная в соответствии с нормативными требованиями ГОСТ, не нуждается в дополнительной защите антисептическими препаратами. При использовании дешевых блоков надо дополнительно купить препарат для биозащиты.

- Здание из арболита может иметь неровную форму. Недостаток может проявлять себя в разной степени, исходя из качества и использованных пропорций при производстве. Для получения идеальных геометрических форм надо выбрать продукцию премиум-класса.

Недостатки проявляют себя только тогда, когда покупатель целенаправленно отказывается заказать качественный стройматериал. Напрашивается такой вывод – арболит нельзя воспринимать как строительный материал с большим количеством недостатков. На полученный результат влияет только надежность материала и добросовестность строителей.

Напрашивается такой вывод – арболит нельзя воспринимать как строительный материал с большим количеством недостатков. На полученный результат влияет только надежность материала и добросовестность строителей.

технология, станок для блоков, оборудование

Содержание

- Состав

- Технология

- Процесс получения древоблоков

- Оборудование

- Производство своими руками

- Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Производство арболита — особенная технология изготовления стройматериала, который по своим свойствам приближен к натуральной древесине. Деревобетон отличается низким уровнем теплопроводности и достаточно доступной стоимостью. Блоки из арболита обладают рядом положительных качеств, главное из которых – это пригодность к возведению стен любых зданий. Особенности производства были популярны еще во времена Советского Союза, потом схему изготовления заменили другие технологии. Популярность этих плит возвращается на современный строительный рынок.

Оборудование для производства арболита позволяет изготовить доступный и практичный строительный материал, который отвечает требованиям ГОСТ 54854-2011. Легкие бетоны на органических наполнителях растительного происхождения имеют множество достоинств:

- стойкость к биологическим воздействиям;

- материал обладает паропроницаемостью;

- хорошая звукоизоляция;

- блоки из арболита устойчивы к огню;

- простота монтажа и легкая обработка поверхности.

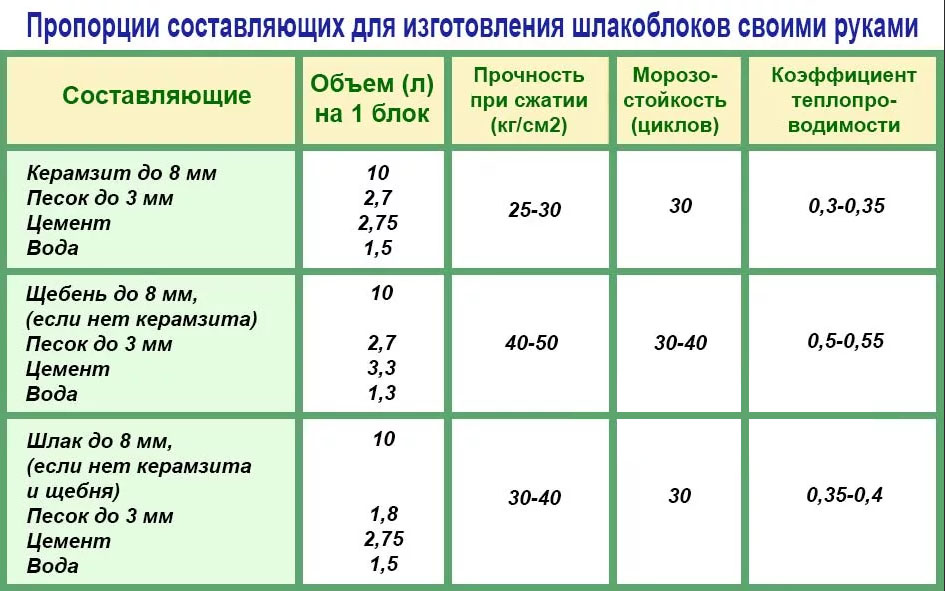

Состав

Компонентная составляющая арболита – это важный этап технологии производства, который нуждается во внимательном соотношении всех компонентов. При изготовлении древоблоков важно чтобы качество приобретаемых материалов было высоким. Любой бетон включает в себя вяжущие элементы, песок, наполнитель (может быть легким либо тяжелым).

Важно! При замесе щепы ее следует смочить таким образом, чтобы не выделялась лишняя влага, а сам слой игольчатой структуры был покрыт цементным составом.

При процессе трамбовки цемент послужит связующим звеном, наружные поры у блоков закроются, таким образом, изделие станет не продуваемым.

Размеры щепы влияют на количество цемента, который будет использоваться при приготовлении одного кубометра арболита. Когда щепа изготовлена из сухого дерева, получается мелкая фракция. Игольчатая структура для скрепления между собой требует большего количества цемента. Необходимый объем материалов для изготовления одного кубометра арболита:

- 8-10 кг химических препаратов;

- 250 кг цемента;

- примерно 200-250 кг щепы.

В щепу добавляют такие материалы:

- раствор жидкого стекла;

- портландцемент;

- хлористый калий;

- алюминиевую и сернокислую кальциевую смесь.

Технология

Изготовление блоков из арболита организовывают как в домашних условиях, так и налаживают масштабное производство, как прибыльный бизнес. Для этого учитывают все аспекты и стадии изготовления, руководствуются нормативными документами.

Технологию производства арболита по ГОСТУ необходимо начать с подготовки нужных ингредиентов, из которых 85 % составляет деревянные компоненты. Применяется древесная щепа, опилки, стружка. Наиболее подходящие породы древесины: сосна, пихта, ель, тополь, осина, береза. Допускается присутствие коры, листьев и хвои – не больше 5 % от общего объема. Заготовки пропускаются через станок для щепы и измельчаются. Рекомендуемый размер частичек 5х25 мм. Разнофракционный состав будет обеспечивать нужную плотность арболита.

Производство плит из арболита крупных габаритов требует дополнительное армирование изделия. В форму, заполненную на половину, следует поместить арматурный каркас из арматуры и далее заполнить деревобетонным составом.

Технология подготовки древесного сырья в домашних условиях производится различными методами – сооружение щепореза своими руками либо заключение договора с лесопилкой о поставке отходов деревообработки.

В промышленном производстве в сырье добавляют химические реагенты – хлористый кальций, сернокислый алюминий, жидкое стекло. При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

При домашнем изготовлении рекомендуется выдерживать щепу три месяца на улице при этом опилки следует периодически перемешивать. Чтобы ускорить процесс в насыпь добавляют окись кальция – на один кубометр идет 200 литров 1.5 % раствора.

В роли вяжущего элемента подойдет портландцемент 400 – 600 марки. Смесь состоит на 10-15 % из цемента и не более 1% пластификаторов и деминерализаторов. Перед смешиванием составляющих частей, древесный компонент заливают 10 % раствором извести, потребуется выдержать 3 часа. На промышленных предприятиях такая методика вымачивания в технической емкости занимает до 3 дней.

Все компоненты смешиваются в бетономешалке. В итоге получится однородная масса без комков. Состав воды-щепы-цемента равен 4:3:3. Смесь должна быть немного рассыпчатой по консистенции и при сжатии держать форму.

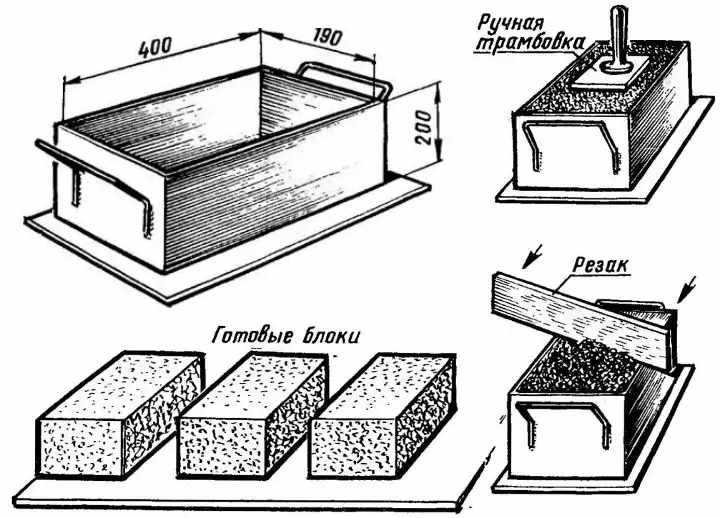

Процесс получения древоблоков

На стадии формовки используются лотки, которые придают изделиям стандартные размеры. Если требуется сделать блоки нестандартных габаритов, в формы вставляются пластины, которые увеличивают размер и массу изделия. Плита может быть треугольной или трапециевидной.

Плита может быть треугольной или трапециевидной.

Для ускорения затвердевания в раствор добавляют сухую хлористо-кальциевую смесь. Заливание раствора делают слоями в три этапа в заранее обработанные формы известью. Далее смесь потребуется утрамбовать.

Верхнюю поверхность блоков рекомендуется выровнять шпателем или правилом. После залить штукатурной смесью, примерно на 20 мм.

Когда образовалась у стройматериала форма, его уплотняют при помощи деревянного приспособления обитого металлической рамой. Наиболее прочным и надежным является стройматериал, который выстоял и затвердел на протяжении 10 суток при температуре +150 градусов Цельсия. Чтобы блоки не пересыхали, их периодически поливают водой.

Оборудование

Нужные агрегаты по изготовлению арболита продаются в сборе и включают в себя все циклы обработки и приготовления. Передовые технологии позволяют делать различные объемы стройматериала с разными размерами. Для сооружения станка своими руками, понадобятся такие агрегаты:

- щепорез, который также можно сконструировать своими руками;

- бетонорастворомешалка либо смесительный аппарат;

- пресс-формы;

- вибростанок.

Производить арболит можно самостоятельно организовав выпуск блоков, и при этом минимизировать затраты на нужную технику. Станок для дробления щепы также изготавливается своими руками при помощи использования подручных устройств. Для экономии средств вибросито заменяют на ручной метод просеивания.

Агрегат для изготовления рабочего раствора рекомендуется заменить автобетономешалкой. Ручной способ замешивания в методике недопустим, так как имеется риск образования в растворе комков и сгустков.

Формы требуемой величины делают из обычных деревянных ящиков. Дно и бока рекомендуется, заслать линолеумом либо пленкой из полиэтилена, это позволит составу не влипать в стенки.

Когда формы будут залиты по технологии, смесь уплотняют. Для этого понадобится молоток для простукивания стенок в емкости и дрель, которой делают вибропресс. Также используют самостоятельно сделанный вибростол. Этот аппарат уменьшит время изготовления и повысит производительность.

Если условия для сушки материала не подходят, рекомендуется воспользоваться сушильной камерой. Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Такой метод сушки увеличит затраты на производство и сделает прочность блоков выше.

Станок для блоков арболита своими руками чертеж

- Вибропресс с механизмом фиксации формы.

- Форма с функцией самозапечатывания.

- Подъемно-поворотный бункер с механической подвеской.

- Лебедка для управления бункером.

- Смеситель.

- Лебедка для подъема дозаторов с подвеской.

- Тележка с дозатором для щепы.

- Дозатор для цемента на тележке.

- Емкость для приготовления древесного консерванта.

- Платформа наклонная.

- Поддон.

- Рокла.

- Металлическая конструкция.

Производство своими руками

Технология самостоятельного изготовления арболита не сложная при наличии необходимого инструмента и устройств. Если соблюдать все правила и критерии изготовления, правильно рассчитать компоненты продукт будет иметь высокое качество и прочность.

Материалы и приспособления:

- Специальная емкость для компонентов.

- Вибрирующий стол.

- Поверхность с ударно встряхивающими функциями.

- Металлические поддоны.

- Для того чтобы получить качественный раствор необходима автобетономешалка. Если смешивать собственноручно, то для получения раствора нужной консистенции понадобится много времени и сил.

- Специальные пластиковые формы необходимых размеров. Арболитовые блоки имеют прямоугольную форму, стандартные размеры – 500х189х300 мм и 500х188х200 мм.

- Специальный станок профессионально измельчит щепу.

- При помощи пресса получается высокая плотность материала. При процессе трамбовки из материала по максимуму убирается воздух.

- Камера для сушки блоков из арболита превращает структуру в твердый однокомпонентный материал.

- Лопаты для того чтобы загрузить смесь в формы.

- Армирующая сетка применяется для скрепления древоблоков.

При наличии таких приспособлений в среднем производится за месяц от 400 до 500 кубометров строительной смеси. Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Рекомендуемая минимальная величина производственного помещения 500 м2. Расходы электроэнергии составят 15-45 кВт?ч. При подготовительных работах органические компоненты заливают жидким цементом до образования однородной массы. Соблюдая пропорции и расчеты, получившаяся смесь должна быть сыпучей.

Бункеры и формы имеют стандартный размер 20х40х60 см их можно сварить или сделать наборными из раскроенных листов металла. Рекомендуется блоки при изготовлении располагать вертикально, это упростит трамбовку при малой площади пресса.

Отзывы и рекомендации специалистов при самостоятельном производстве блоков

Эксперты и частные строители, практикующие изготовление арболитовых блоков оставляют отзывы, в которых советуют следовать правилам, помогающим достичь высокого качества продукции.

- В технологии производства рекомендуется применять не только щепу больших размеров, но и применять опилки и деревянную стружку.

- Консистенцию древесины обрабатывают таким образом, чтобы из нее удалился сахар.

Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов. - В процессе изготовления раствор нужно тщательно перемешать и проследить, чтобы все части были в цементном растворе. Этот момент важен для качественного и прочного скрепления древесных и прочих материалов в блоках.

- При изготовлении важно добавлять алюминий, гашеную известь и прочие компоненты. Например, добавленное в состав жидкое стекло не будет позволять впитывать влагу готовому стройматериалу, а гашеная известь обладает антисептическими свойствами.

- Хлористый калий не позволит образоваться в структуре микроорганизмам и прочим веществам, влияющим неблагоприятно на материал.

- При смешивании компонентов рекомендуется следить за пропорциональностью, чтобы приготовленная смесь соответствовала требованиям производства блоков из арболита.

Оборудование для производства шлакоблоков на заказ в Нидерландах, Дании, Швеции

Вибромашина — строительное оборудование для производства шлакоблоков, которое используется для формирования строительных блоков из песка, арболита и керамзита. В результате получается изделие, точно соответствующее требуемым параметрам, габаритам, отличного качества. Аналогичные блоки по структуре и внешним параметрам можно производить и на вибропрессе.

В результате получается изделие, точно соответствующее требуемым параметрам, габаритам, отличного качества. Аналогичные блоки по структуре и внешним параметрам можно производить и на вибропрессе.

Оборудование для шлакоблоков в Словакии: применение, преимущества

Вибрационные машины чаще всего используются для уплотнения строительных смесей посредством постоянных вибраций. Кроме того, станок можно использовать для изготовления бетонных блоков на продажу.

Вибростенды позволяют задавать разные размеры и форматы изделий, поэтому в итоге можно получить красивые блоки с использованием химических добавок для бетона или других компонентов. Это придаст изделиям неповторимый и привлекательный внешний вид.

Станок можно использовать не только для достижения эффективного конечного результата, но и для значительной экономии средств, сырья и времени производства. К другим преимуществам технологии относятся:

- высокое качество готовой продукции;

- возможность изготовления изделий различной формы;

- работа с большими партиями товаров, изготовление блоков на продажу;

- технология требует минимум усилий;

- Малозатратное производство.

/li>

/li>

Вибрационное оборудование позволяет производить шлакоблоки и другую продукцию, что позволяет увеличить прибыль предприятия и значительно расширить его возможности.

Наша компания «БудФорма» предлагает приобрести машины для вибропрессования и другие сопутствующие товары, которые вы можете найти в каталоге интернет-магазина.

Сотрудничество с БудФорма

Мы продаем только качественную и оригинальную продукцию, благодаря которой мы завоевали доверие тысяч покупателей по всей стране. Стоимость оборудования для производства шлакоблоков доступная, так как отсутствуют лишние наценки на товар. Наши поставщики – проверенные, надежные компании, с которыми мы сотрудничаем на протяжении многих лет.

Перед покупкой оборудования для производства шлакоблоков в Братиславе необходимо продумать, каково будет его дальнейшее использование: обеспечение вашего предприятия достаточным количеством стройматериалов или покупка с целью производства больших партий для продажи в промышленных масштабах . Стоит учитывать такие характеристики машины как:

Стоит учитывать такие характеристики машины как:

- объемы производства блоков и других изделий, так как станок должен выдерживать большие нагрузки;

- насколько регулярно и часто будут выполняться работы на устройстве;

- насколько регулярно и часто будут выполняться работы на устройстве;

По вышеуказанным параметрам можно быстро найти нужный товар. Ознакомиться с ассортиментом и узнать, сколько стоит оборудование для производства шлакоблоков, а также купить бетономешалки в Словакии и другие необходимые товары для строительства вы можете, перейдя в каталог. Свяжитесь с менеджером-консультантом по телефону, указанному на странице, чтобы получить ответы на все интересующие вас вопросы.

см. также

Пигментный краситель для бетона | Пластификатор для бетона

Инновации в строительстве: Зеленые технологии — 1389 слов

Общие тенденции

- Строительство зеленых зданий является эффективным инструментом повышения устойчивости среды обитания.

- Зеленое строительство развивается во многих направлениях.

- Инновационные решения для зданий с низким энергопотреблением активно разрабатываются и внедряются в современную практику. Элементы «зеленых» зданий – зеленые крыши и зеленые фасады – постоянно совершенствуются.

Определение «зеленое строительство» не просто характеризует тот или иной тип сооружения или использование определенного набора архитектурных приемов при его возведении – это понятие подразумевает сложную систему специально разработанных принципов, на основе которых ведутся строительство и эксплуатация здания (Yilmaz and Bakis, 2015).

Зеленые материалы и технологии

- К «зеленым» технологиям, применяемым в строительстве, можно отнести любые меры, направленные на сохранение окружающей среды.

Однако главное и самое важное – это снижение энергопотребления с целью экономии природных ресурсов и минимизации количества вредных веществ, воздействующих на окружающую среду, при сохранении тепла и уюта в доме (Дыкстра, 2016).

- Фраза «зеленые» строительные материалы имеет несколько значений.

- Их условно можно разделить на две большие подгруппы: органические и энергоэффективные.

- К «зеленым» органическим материалам предъявляются два основных требования. Во-первых, это должны быть переработанные и многоразовые материалы.

- Второй параметр — экологичность.

- «Зеленый» кирпич:

- Сегодня использование зеленого кирпича стало настолько популярной строительной технологией, что он практически полностью заменил традиционные материалы.

- Сырой кирпич изготавливается из переработанных материалов, он очень легкий и обладает улучшенными изоляционными свойствами.

Инновационные материалы и технологии – важнейшая основа зеленого строительства. Изменения в разработке и производстве строительных материалов уже сегодня коренным образом меняют строительную отрасль. Современные материалы и решения позволяют достичь высокого уровня энергосбережения, помогают снизить стоимость жизненного цикла объекта и в целом обеспечивают более комфортную и здоровую окружающую среду.

В штаб-квартире LEED пол сделан из дробленого бетона, похожего на мраморную крошку, и дерева, которое лежало на дне реки более 100 лет. Его собирали, сушили и использовали для украшения (Dhir et al., 2019).

Многие производители под понятие «зеленый» подпадают все материалы, изготовленные из натурального, «экологически чистого» сырья. Но в классическом понимании «зеленые» строительные материалы — это материалы, изготовленные из возобновляемого природного (то есть органического) сырья и с «нулевыми» или минимальными выбросами углекислого газа при их производстве (Kibert, 2016; Magwood, 2017). .

Самым популярным материалом, отвечающим этим критериям, является дерево, спектр его применения достаточно широк. То же самое относится и к другим популярным «зеленым» материалам — соломе и камышу, пеньке, целлюлозе и хлопковому утеплителю.

Проблема органических материалов в том, что они пожароопасны, а это значит, что в процессе строительства их необходимо обрабатывать химическими средствами, что нейтрализует экологичность. Например, добавление цемента в древесину снижает экологические свойства конечного материала, но при этом повышает огнестойкость.

Например, добавление цемента в древесину снижает экологические свойства конечного материала, но при этом повышает огнестойкость.

Арболит в зеленом строительстве

Очень перспективным новым материалом в этом отношении является арболит – конструкционные блоки из опилок и цемента. Применение цемента значительно повысило пожарную безопасность материала и расширило возможности его применения в гражданском массовом строительстве.

Древесный блок, вернее, арболитовый блок содержит до 85-90 процентов древесных отходов. Так же зависит от марки. Благодаря этому такие блоки по праву считаются одним из самых экологически чистых строительных материалов. По сути, это дерево в бетоне. Сочетание этих ингредиентов дает сильный эффект. По тепло- и звукоизоляции арболитовые блоки превосходят кирпич почти в 4-5 раз, а керамзитобетонные – в 2-3 раза.

Свойства арболита

Арболит очень теплоемкий – при нагревании он поглощает тепло, а при охлаждении отдает. Благодаря этому свойству микроклимат в помещении относительно стабилен днем и ночью.

Благодаря этому свойству микроклимат в помещении относительно стабилен днем и ночью.

В арболитовом помещении при нагреве сначала будет прогреваться окружающий воздух, а потом только стены. Теплоемкость арболитовых панелей и блоков составляет около 2,3 кДж/кгК. Это выше, чем воздушный индекс (Dhir et al., 2019).

Размеры стандартного блока 500 х 250 х 300 миллиметров. Вес 1 кв. м арболитовой стены не превышает 200 кг при толщине стены всего 30 см (Subramaniam, Subasinghe, Fonseka, 2015).

Благодаря этой массе фундамент можно сделать облегченным. При этом важными являются такие характеристики, как достаточно высокий предел прочности – ее предел прочности при изгибе и повышенная устойчивость к ударным нагрузкам, морозостойкость (F25 – F50), неподверженность влиянию гнилей, бактерий, грызунов (Han, Чжан и Оу, 2017 г.).

Благодаря этим характеристикам арболит нашел широкое применение в строительстве в северных регионах.

Деревобетонные дома практически никогда не бывают сырыми. Стены «дышат», воздухообмен с окружающей средой не нарушается. Пожароопасность таких построек очень низкая, даже несмотря на высокое содержание органических компонентов. 0,8 – 1,5 часа – это показатель огнестойкости арболитовых зданий (De Luca, Carbone, and Nagy, 2017).

Стены «дышат», воздухообмен с окружающей средой не нарушается. Пожароопасность таких построек очень низкая, даже несмотря на высокое содержание органических компонентов. 0,8 – 1,5 часа – это показатель огнестойкости арболитовых зданий (De Luca, Carbone, and Nagy, 2017).

Применение в строительстве:

Арболиты марок: 5, 10, 15, 25, 35 и 50. Теплоизоляционные (до 500 кг на 1 куб. м), конструкционные (500 – 850 кг на 1 куб. м) (Аруова, 2018).

Блоки и стеновые панели являются основными конструкционными элементами, изготавливаемыми из арболита. Размеры блоков обычно составляют 500 х 200 х 300 миллиметров (для возведения наружных стен) и 500 х 200 х 200 миллиметров (для возведения перегородок внутри). Панели более массивные — 2300 х 1200 миллиметров, и толщиной 200 — 280 миллиметров. Обычно они используются для теплоизоляции (Dhir, et al., 2019).). Вышеуказанные размеры для панелей и блоков не являются стандартными. Заказчик сам может выбрать нужные ему размеры.

Арболит Общие преимущества

Стоимость стены из арболита дешевле керамзитобетонной плиты и кирпича, утепленного минеральной ватой, более чем в 2 раза.

Кроме того, значительно снижаются затраты на строительство фундамента, так как вес арболита намного меньше, чем кирпичной кладки. Стоимость дома почти в 2-3 раза ниже, чем кирпичного (Сабнис, 2015).

Интерес к арболиту особенно возрос за последние пять лет (Subramaniam, Subasinghe, and Fonseka, 2015). Этому способствуют возрастающие требования к жилью с точки зрения экологии, энергоэффективности и пожарной безопасности. Что касается экологичности, то в арболитовых домах легко дышится, а паропроницаемость такова, что воздух в помещении постоянно обновляется.

Заключение

- Блоки арболитовые применяются как в промышленном, так и в гражданском строительстве для:

- укрепление стен.

- возведение несущих конструкций.

- Теплоизоляция зданий и сооружений.

- При использовании арболита вы получите следующие неоспоримые преимущества:

- Сокращение затрат на строительство дома за счет оптимизации финансовых и энергетических затрат.

- Значительно сократить время строительства здания.

- Уменьшить общую массу здания.

- Улучшите качество жизни с помощью экологичных строительных материалов.

- Сокращение затрат на строительство дома за счет оптимизации финансовых и энергетических затрат.

Таким образом, использование арболита обеспечивает значительные экономические, экологические и социальные преимущества.

Любой отделочный материал легко ложится на арболит. Все эти свойства арболита делают его одним из самых популярных строительных материалов.

Здания из арболита возводились даже в крайне суровых условиях Антарктиды.

В многоэтажных домах арболит может применяться в качестве заполнения проемов, при монолитном железобетонном каркасе здания.

Ссылки

Аруова, Л. (2018) «Производство арболитных строительных изделий с использованием солнечной энергии», Журнал исследований и разработок в области машиностроения , 41(2), стр. 49-55.

Де Лука П., Карбон И. и Надь Дж. (2017) «Зеленые строительные материалы: обзор современных исследований инновационных материалов», Journal of Green Building , 12(4) , стр. 141-161.

141-161.

Дхир, Р. К. и др. (2019) Экологичные строительные материалы: переработанные заполнители . Кембридж: Издательство Вудхед.

Дайкстра, А. (2016) Зеленое строительство: введение в меняющуюся отрасль . Лондон: Книги Киршнера.

Хан Б., Чжан Л. и Оу Дж. (2017) Светоизлучающий бетон. Умный и многофункциональный бетон на пути к устойчивой инфраструктуре . Нью-Йорк: Спрингер.

Киберт, К. (2016) Экологически безопасное строительство: проектирование и реализация экологически чистых зданий . Хобокен: Уайли.

Мэгвуд, К. (2017) Необходимый экологичный дизайн дома: полное руководство по целям, вариантам и процессу проектирования . Остров Габриола: Издательство Нового Общества.

Сабнис, Г. (2015) Зеленое строительство из бетона: устойчивое проектирование и строительство . Бока-Ратон: CRC Press.

Субраманиам П., Субасингхе К. и Фонсека К. (2015). «Древесная зола как эффективное сырье для бетонных блоков», International Journal of Research in Engineering and Technology , 04(02), стр.

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты.

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты.

Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов.

Методика позволит предотвратить дальнейшее вспучивание готового материала, что категорически недопустимо в постройке домов. /li>

/li>