Технология производства блоков арболитовых блоков: оборудование, технология как делают, бизнес

Производство арболитовых блоков: технология, оборудование

Содержание

- Арболитовые блоки – описание материала

- Состав арболитовых блоков

- Технология производства

- Преимущества арболита

- Недостатки арболита

Отечественная строительная сфера регулярно пополняется новыми технологическими решениями. В последнее время резко выросло производство арболитовых блоков. Учитывая преимущества, которыми характеризуется представленный материал, строители из различных регионов выбирают его все чаще и чаще.

Арболитовые блоки – описание материала

Арболит – один из видов легких бетонов, для создания которых применяется органический заполнитель в виде древесной щепы. Цемент повышает прочность структуры материала. Дополнительно производители включают воду и химические добавки.

В зависимости от предназначения, арболит разделяется на две категории – теплоизолирующий и конструктивный.

Определяющим фактором является показатель плотности материала. При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

При строительстве несущих частей здания использование блоков с плотностью не более 500 килограмм на кубический метр не разрешается. Они подойдут для обустройства теплоизоляции наружных стен в сооружениях с наличием дополнительных несущих элементов, берущих на себя основную нагрузку от перекрытий и крыши.

Отличие блоков на арболитовой основе – показатель плотности, варьирующийся в пределах от 550 до 700 килограмм на кубический метр. В арболитовых домах, проекты которых предусматривают применение материалов с плотностью 850 килограмм на кубометр, характеризуются высокой прочностью, но худшими теплоизоляционными свойствами. При повышении плотности уменьшается теплоизоляционный показатель. Замер плотности ведется после получения стабильной массы после высвобождения излишков влаги.

Состав арболитовых блоков

Технология производства арболитовых блоков предусматривает применение таких видов материалов:

- щепа из хвойных пород древесины. Ее производство осуществляется на территории специализированного предприятия, где изготавливается арболитовый блок;

- минерализатор.

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды; - портландцемент. Марка продукции – М500. Используется как связующее вещество между щепой и сульфатом алюминия.

Технология производства

При наличии блоков внутри формы специалисты осуществляют распалубку с последующим смазыванием деталей эмульсолом. После завершения процедуры производится сборка. Далее инициируется стандартный цикл, по которому ведется производство блоков из арболита. На его выполнение уходит не более 15 минут времени в условиях работы 4-х сотрудников.

Последовательность действий при производстве каждого арболитового блока следующая.

- Заполнитель загружается в дозатор. Последний фиксируется к подъемнику, подающему материал во внутреннее пространство смесителя. Некоторые модели производственного оборудования предусматривают применение механизма для подъема дозатора.

- К заполнителю добавляется минерализующий раствор, далее – портландцемент.

- Техника самостоятельно перемешивает компоненты на протяжении трех-пяти минут, после чего подает готовую смесь на вибропресс с вибростолом.

- Смесь разравнивается, каждая ячейка получает собственную контактную пластину. Далее вибростол поднимается для достижения уровня трамбовочных плит. Здесь материалы сжимают с применением пресса и форм.

- Специалисты своими руками устанавливают фиксаторы для контактной пластины, взаимодействующей с формой.

После завершения процедуры прессовки форма отправляется в камеру для сушки. В соответствии с нормативными требованиями ГОСТ, разрешается штабелирование друг на друга, но при условии обязательного использования деревянных блоков. Конкретные температуры, при которых блоки сушатся, не предусматриваются регламентом ГОСТ. Микроклимата должно хватать для полного затвердевания блока спустя сутки. Самостоятельно изготовить качественный блок в домашних условиях не получится.

Преимущества арболита

Положительные особенности материала следующие.

- Экологичность. При производстве арболитовых блоков используются добавки, состав которых лишен агрессивных химических веществ. В странах СНГ материал набирает популярность среди тех, кому необходимо построить экологически чистый дом.

- Небольшой вес. Строители могут возвести фундамент с меньшим весом на любом типе почвы. Кубометр арболита весит около 700 килограмм по сравнению с кирпичом и его 2050 килограммами.

- Прочность на изгиб. В процессе осадки почвы керамзитобетону, кирпичу и прочим материалам на каменной основе свойственно растрескиваться, арболит принимает новую форму, нивелируя тем самым ошибки, допущенные на стадии проектирования.

- Оперативная кладка. Одного блока хватает, чтобы заменить 19 стандартных или 15 полуторных кирпичей. На завершение строительства стен дома уходит неделя вместо одного месяца. При выполнении работ расходуется меньший объем раствора.

- Устойчивость к воздействию огня. Несмотря на наличие щепы в составе материала, применение защитных компонентов повышает огнеупорность до 1.5-3 часов, в зависимости от интенсивности возгорания.

- Одни из лучших теплоизоляционных характеристик по сравнению с другими видами строительных материалов. Сравниться с показателями арболита способен лишь брус хвойной древесины. По сравнению с кирпичом, теплоизоляционные свойства арболитового блока лучше в 4-10 раз, исходя из соотношения компонентов между собой.

- Повышенные показатели паропроницаемости. Материал способен «дышать», за счет чего улучшается микроклимат внутри каждого помещения. Коэффициент паропроницаемости арболитового блока в два раза превышает характеристики традиционного кирпича.

- Устойчивость к механическим воздействиям. Экспериментальным путем установлено, что блок сохраняет целостность структуры после падения с высоты 9-го этажа, его невозможно разбить тяжелой кувалдой с первого удара.

- Биологическая стойкость.

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты.

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты. - Легкость обработки. Арболитовые блоки или панели без проблем пилятся, плотно вкручиваются в саморезы без применения дюбелей, штукатурятся.

Идеальные строительные материалы не существуют, и арболит – не исключение. Он также имеет свои минусы.

- Состав на 80 процентов состоит из древесной щепы. Продукция, изготовленная в соответствии с нормативными требованиями ГОСТ, не нуждается в дополнительной защите антисептическими препаратами. При использовании дешевых блоков надо дополнительно купить препарат для биозащиты.

- Здание из арболита может иметь неровную форму. Недостаток может проявлять себя в разной степени, исходя из качества и использованных пропорций при производстве. Для получения идеальных геометрических форм надо выбрать продукцию премиум-класса.

Недостатки проявляют себя только тогда, когда покупатель целенаправленно отказывается заказать качественный стройматериал.

оборудование, технология, пропорции и формы

Рейтинг материала

20 out of 5

Цена

16 out of 5

Практичность

16 out of 5

Внешний вид

20 out of 5

Простота изготовления

20 out of 5

Трудоемкость при использовании

20 out of 5

Экологичность

Итоговая оценка

4.7

4.7 out of 5

Арболитовые блоки относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Содержание

- 1 Технология производства

- 1.1 Подготовка основы

- 1.2 Необходимые компоненты

- 1.3 Технология изготовления

- 1.4 Оборудование

- 2 Формы для блоков

- 3 Как сделать арболитовые блоки своими руками

- 3.1 Рекомендации

Технология производства

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Технология изготовления

Арболитовые блоки имеют оптимальные параметры 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС. По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

На фото — процесс выемки арболитового блока из станка после формовки:

Оборудование

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие). Более тщательный процесс дробления производится на дробилках (ДМ-1) или молотковых мельницах. На вибростолах из измельченной древесной смеси отделяются кусочки земли и коры.

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см. для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

Список оборудования:

- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Установка для подъема формы;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

Рекомендации

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в применении, обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

Как выбрать оборудование для производства арболитовых блоков.

Станок для производства арболита: цена, фото

Станок для производства арболита: цена, фотоПопулярные

При деревообработке, как известно, остается огромное количество стружки и опилок. Но не выбрасывайте их, ведь именно из этих отходов можно получить качественные материалы. Одним из них является арболит.

Имеет значительную популярность. Арболит – это древесный кирпич, который используется при строительстве малоэтажных сооружений. Этот материал состоит из смеси цемента, воды, опилок и хлорида кальция (или сульфата алюминия).

Производство арболита привлекательно тем, что не требует особых материальных вложений и больших производственных площадей. К тому же изготовление этих изделий считается высокорентабельным бизнесом. Все, что может понадобиться, это станок для производства арболитовых блоков и некоторое другое оборудование. Подробнее об этом позже.

Бизнес-план Арболита

В этом случае предполагается организовать малое предприятие по производству данного материала с производительностью 500 м³/мес. Здесь следует учитывать все нюансы. Для организации данного предприятия потребуются инвестиции в размере 900 000 руб.

Здесь следует учитывать все нюансы. Для организации данного предприятия потребуются инвестиции в размере 900 000 руб.

Первоначальная смета

- Смесительная станция — 120 000 руб.

- Поддоны металлические — 30 000 руб.

- Формы — 110 000 руб.

- Бритвенный станок РРМ-5 — 150 000 руб.

- Дополнительное оборудование для производства арболитовых блоков — 50 000 руб.

- Прочие расходы — 75 000 руб.

Описание предприятия

Для реализации производственного процесса необходимо зарегистрировать ИП в ФНС. При выборе системы налогообложения предпочтительнее выбирать упрощенную – с 6% от валового продукта. После найма сотрудников следует зарегистрироваться в качестве работодателя и ежемесячно платить страховые взносы.

Помещение, пригодное для производства 500 м³ арболитовых блоков, должно иметь площадь не менее 250 м². Это важное условие. Компания будет работать 5 дней в неделю по 8 часов. Штат будет состоять из 6 человек: бухгалтера, менеджера по продажам и 4 рабочих. Для последних будет реализовано установление сменного графика 2/2.

Штат будет состоять из 6 человек: бухгалтера, менеджера по продажам и 4 рабочих. Для последних будет реализовано установление сменного графика 2/2.

Разделение помещений

Выглядит так:

- Производственная площадь (50 м²). Здесь будет располагаться установка по производству арболита.

- Площадь сушки (100 м²).

- Территория для хранения готовой продукции (100 м²).

Плановое штатное расписание

| Позиция | Количество человек | Заработная плата (руб./мес) | Итого |

| Менеджер | 1 | 15 000 | 15 000 |

| Разнорабочие | 4 | 10 000 | 40 000 |

| Бухгалтер | 1 | 15 000 | 15 000 |

Итого: 70 000 руб. | |||

Особенности и преимущества арболитовых блоков

- Экологичность. Благодаря сочетанию всех достоинств бетона и дерева дом из арболитовых блоков «дышит».

- Универсальность. Из арболита можно строить коттеджи, дома и бани, как на Крайнем Севере, так и на побережье, Кавказе, в средней полосе России и т. д.

- Теплопроводность. Этот параметр у арболита в 6-8 раз выше, чем у кирпича.

- Звукоизоляция. Арболитовые стены имеют высокий коэффициент шумоподавления. Это важный факт. Так, например, кирпичные стены имеют уровень звукопоглощения 0,004 при 1000 Гц, а арболитовые имеют показатель 0,17-0,6 при чистоте звука 125-2000 Гц.

- Сила. Марка прочности арболита от М20 до М75 кг/см². При повышенной нагрузке на здание этот материал не повреждается, как кирпич или газоблок, а сжимается и затем принимает первоначальную форму.

- Устойчив к воздействию окружающей среды. Арболит, в отличие от многих строительных материалов, не гниет, не горит, не поражается грибком.

Все это возможно благодаря тому, что он имеет бетонную оболочку.

Все это возможно благодаря тому, что он имеет бетонную оболочку. - Легкость. Вес одного блока от 10 кг. Вследствие этого при строительстве дома из арболита используется более легкий фундамент, чем при возведении кирпичного здания. Этот факт позволяет существенно сэкономить.

- Простота обслуживания. Арболитовые блоки без труда режутся обычной ручной пилой. Также они хорошо держат саморезы и гвозди. При этом не требуется никакого предварительного сверления.

- Долгий срок службы. Многие из арболитовых построек 40-х годов по сей день служат своим владельцам.

Этот материал имеет пористую структуру, что обеспечивает воздухообмен и необходимый уровень влажности в помещении.

Оборудование для производства арболитовых блоков

Рассмотрим этот пункт подробнее. В данном случае есть два направления.

Основное оборудование для производства арболита:

- Смесительная станция. Предназначен для приготовления арболитовой массы.

- Пресс-формы.

- Машина для производства арболита.

- Ручные трамбовки и оборудование для уплотнения.

Дополнительное оборудование для производства арболитовых блоков:

- Сушильная камера.

- Машины для измельчения крупной стружки.

- Транспортеры для подачи арболитовой смеси на участки трамбовки.

- Приемный бункер для транспортировки щепы на смесительную станцию.

- Поддоны для готовой продукции.

Необходимое сырье

Что нужно для производства арболитовых блоков на 1 м³? Для этого вам понадобится:

- Чипсы в количестве 1166 литров. При этом он не должен быть свежим. Древесную щепу следует хранить под навесом.

- Раствор сульфата алюминия — 112 литров. На 1000 литров воды — 90 кг сухого вещества.

- Цемент — 237 литров.

- Вода. Его количество будет зависеть от уровня влажности щепы. Добавляйте воду, пока смесь не начнет блестеть.

Следовательно, для изготовления 500 м³ арболитовых блоков потребуется:

- 583 000 литров древесной щепы;

- 56 000 литров раствора сульфата алюминия;

- 118 000 литров цемента.

Технология производства арболитовых блоков

В этом случае существуют следующие шаги:

- Осуществление загрузки щепы в смесительную станцию. Также подключите привод и добавьте хлорид кальция или сульфат алюминия. При этом стружка дробится до необходимого размера и в ней нейтрализуется сахар.

- Добавление цемента и воды в смесительную станцию.

- Транспортировка готовой суспензии к месту расположения машины по производству арболита и загрузка в формы. Это важный процесс. После этого осуществляется прессование.

- Извлечение готовых блоков из форм. Они должны храниться не менее 2-4 дней. Тогда их можно будет легко перемещать. Блоки высотой до 2 метров можно складывать только через 7 дней.

И только через месяц эти изделия обретают окончательную плотность. Весь процесс можно значительно ускорить, если использовать дополнительное оборудование для производства арболитовых блоков – сушильные камеры.

И только через месяц эти изделия обретают окончательную плотность. Весь процесс можно значительно ускорить, если использовать дополнительное оборудование для производства арболитовых блоков – сушильные камеры.

Маркетинговый план

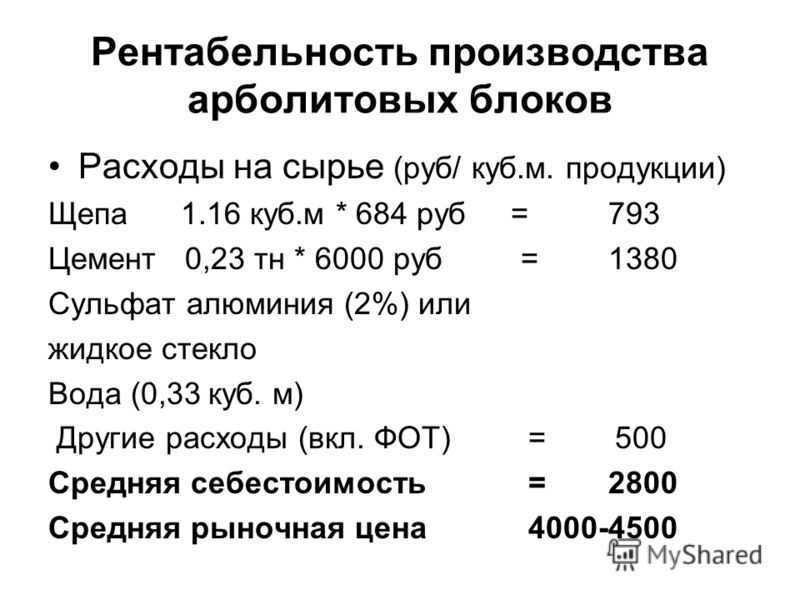

Самым удачным временем для продажи арболита можно считать весенне-осенний период. Оптовая цена 1 м³ составит от 2500 рублей, а розничная – 4000 рублей.

Возможные методы реализации:

- Продажа оптовым торговцам.

- Розничная торговля для индивидуального строительства.

- Заключение договоров купли-продажи со строительными организациями.

- Реализация мелкооптовых строительных рынков, гипермаркетов и т.п.

Производственный план

Рассчитываем затраты компании из расчета 500 м³/мес:

- Для аренды помещений (250 м 2 ) — 80 000 руб.

- Затраты на сырье — 800 000 руб.

- Стоимость коммунальных услуг — 40 000 руб.

- Зарплата и страховка — 90 000 руб.

- Налоги — 90 000 руб.

- Реклама — 10 000 руб.

- Прочие расходы — 50 000 руб.

Итого : 1 260 000 руб./мес.

Теперь посчитаем доход предприятия за тот же период изготовления и объем готовой продукции. Если предположить, что 70 % продукции ежемесячно будет реализовываться по оптовой цене и 30 % по розничной, то прибыль составит 1 475 000 руб.

Всего

Произведя все расчеты, имеем 1 475 000 руб. валовой доход, 1 116 000 руб. расходы и, соответственно, 315 000 руб. чистая прибыль. При таком развитии событий полная окупаемость проекта наступит всего через 2,5 месяца.

- 0

- 1

- Оборудование для производства

Поделись этим:

Читайте также

- Технология и оборудование для производства фундаментных блоков

- Как выбрать оборудование для производства полистиролбетонных блоков

- Особенности изготовления и необходимое оборудование для производства пенополистирольных блоков

- Как выбрать оборудование для производства шурупов.

Лучший станок для изготовления саморезов

Лучший станок для изготовления саморезов - Как выбрать оборудование для производства керамического кирпича

- Как выбрать оборудование для производства картона?

- Как выбрать оборудование для производства стеновых блоков

Новости партнеров

Watershed Materials — Технология для новых бетонных блоков

Watershed Materials разрабатывает технологию для более устойчивых, лучше выглядящих бетонных блоков с использованием меньшего количества цемента, переработанных материалов и новой машины для производства блоков.

Без цемента

Цемент имеет гигантский углеродный след и является самым дорогим компонентом современной бетонной кладки. Компания Watershed Materials с помощью Национального научного фонда разработала запатентованные составы смесей для производства прочной, эластичной, доступной и красивой кладки с использованием меньшего количества цемента.

Компания Watershed Materials с помощью Национального научного фонда разработала запатентованные составы смесей для производства прочной, эластичной, доступной и красивой кладки с использованием меньшего количества цемента.

Наша технология раскрывает силу минералов вокруг нас — известняка, гранита, риолита. Горные породы образуются в природе в течение миллионов лет, когда под давлением рыхлые зерна сплавляются в твердый камень. Компания Watershed Materials разработала технологию, позволяющую активировать этот процесс за секунды, а не за тысячелетия.

Готовый к продаже продукт компании Watershed Materials — блок Watershed — обеспечивает снижение расхода цемента на 50 % и снижение потребляемой энергии на 65 % по сравнению с обычной бетонной кладкой. Геополимерная технология Watershed Materials и состав известково-шлаковой смеси предлагают будущее без цемента.

Новая машина для производства бетонных блоков

Компания Watershed Materials получила грант в размере 740 000 долларов США от Национального научного фонда на создание революционно новой машины для массового производства конструкционной кладки. Мы применяем совершенно новую стратегию для эффективного производства недорогой кирпичной кладки с низким содержанием цемента из широкого спектра материалов, включая местные минералы, побочную продукцию карьеров и даже переработанный бетон.

Мы применяем совершенно новую стратегию для эффективного производства недорогой кирпичной кладки с низким содержанием цемента из широкого спектра материалов, включая местные минералы, побочную продукцию карьеров и даже переработанный бетон.

Компания Watershed Materials предлагает новую машину для нового века каменной кладки, которая сочетает в себе древнюю технологию, впервые разработанную римлянами, с современной наукой о наночастицах.

Свяжитесь с нами, если вы заинтересованы в нашей технологии производства блоков.

Вторичное сырье

Традиционная бетонная кладка изготавливается из тускло-серой первозданной породы, которая обрабатывается с большим количеством энергии и воды. Компания Watershed Materials разработала технологию, позволяющую использовать до 100 % переработанного материала местного производства в качестве заполнителя для новой эволюции экологичной каменной кладки.

Переработанные постиндустриальные материалы, включая карьерные отходы или переработанный бетон, используемые в сыром виде без промывки или интенсивной обработки, могут быть использованы для производства красивой каменной кладки, которая выражает красоту, теплоту и региональность местных материалов.

Технология Watershed Materials не включает красителей, красителей или искусственных пигментов. Поверхностная обработка не требуется, что устраняет опасения по поводу летучих органических соединений (ЛОС) и других вредных покрытий.

Геополимерная технология

Компания Watershed Materials разработала решение для производства высокопрочной каменной кладки с низким углеродным следом с использованием геополимеров на основе природных минералов. Эта технология позволяет превращать природные глины, которые легко найти на всей планете, в надежные продукты для кладки и предлагает устойчивую альтернативу традиционной бетонной кладке.

Недавние испытательные образцы конструкций геополимерных смесей достигли прочности на сжатие 7000 фунтов на квадратный дюйм, что вдвое превышает прочность обычного бетона, без использования цемента, без летучей золы, без доменного шлака, без метакаолина и без высокотемпературного обжига или отверждения. Наряду с высокой прочностью на сжатие составы геополимерных смесей продемонстрировали замечательную устойчивость к воде и химической эрозии.

Представляем Watershed Block™. Красивый. Доступный. Устойчивый. Стабильный.

Ежегодно производятся десятки миллиардов бетонных блоков, содержащих слишком много цемента и слишком мало регионального характера. Watershed Block предлагает новый подход к бетонной кладке, сочетающий в себе современную эстетику, местные материалы и уважение к окружающей среде.

Водораздельный блок — обзор продукта

Stanford Block

Цветовая палитра Stanford Watershed Block вдохновлена богатым красновато-коричневым песчаником под кампусом Стэнфордского университета. АСТМ С90 соответствует. См. сведения о продукте ->

Известково-белый блок

Известково-белый водораздельный блок не содержит цемента и имеет ярко-белый внешний вид, который получается из извести и белой глины. Соответствует ASTM C90. См. сведения о продукте ->

Syar Slate Block

Syar Slate Watershed Block, представляющий собой смесь одного происхождения, выделяет темный юрский базальт из карьера Syar в округе Солано.

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

Создается на основе сульфата алюминия. Компонент не выделяет вредных веществ, популярен в медицинской и пищевой сфере. Без него не обходится очистка промышленной и хозяйственно-питьевой воды;

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты.

Структура арболита не подвержена появлению плесени и грибка. Не нужно тратить дополнительные средства на антисептические препараты.

Все это возможно благодаря тому, что он имеет бетонную оболочку.

Все это возможно благодаря тому, что он имеет бетонную оболочку.

И только через месяц эти изделия обретают окончательную плотность. Весь процесс можно значительно ускорить, если использовать дополнительное оборудование для производства арболитовых блоков – сушильные камеры.

И только через месяц эти изделия обретают окончательную плотность. Весь процесс можно значительно ускорить, если использовать дополнительное оборудование для производства арболитовых блоков – сушильные камеры.

Лучший станок для изготовления саморезов

Лучший станок для изготовления саморезов