Технология мрамор из бетона: Все о технологии мрамор из бетона : Мрамор из бетона. Камелот

Мрамор из бетона: технология изготовления

Великие, монументальные строения создала природа. Им миллионы лет. Вулканические и осадочные горные породы формируют неповторимый облик местности.

Для окраски мрамора из бетона берутся любые сухие неорганические красители, не растворяющиеся водой.

Вся живность или ищет готовое жилье, или мастерит из природного материала. Укрывшись от дождя, защитившись от ветра, мы все хотим комфорта и уюта.

Общая информация

Схема зернового состава мрамора.

Но только человек желает украсить свой быт. Это духовная потребность. Строительный материал тоже берем у природы – это камень, песок, глина. Невзрачные внешне, после обработки они становятся оригинальными, приятными для глаз.

Магматические гранит и базальт и осадочные известняк и мрамор пригодны не только для строительства, но и для дизайна. Удовлетворяя потребность к красоте и изяществу, мы украшаем ими дома, вымащиваем фасады, облицовываем стены.

Раковина к раковине, высокая температура и прессовка создали уникальный биологический строительный материал – мел, известняк, мраморовидный известняк и мрамор. Он есть везде, где был океан, разной расцветки и плотности. Самый редкий из них – мрамор. Его в природе мало. Месторождения его находятся в горах, куда затруднительно доставить нужную технику. Добыча, обработка и транспортировка делают себестоимость этого материала достаточно высокой. Помимо затрат и ограниченных запасов, есть этическая сторона вопроса – это потребительство, уничтожение природных ресурсов. Строим один памятник, уничтожая другой, природный. Сегодня, благодаря новой технологии “мрамор из бетона”, мы можем беречь природные ископаемые.

Он есть везде, где был океан, разной расцветки и плотности. Самый редкий из них – мрамор. Его в природе мало. Месторождения его находятся в горах, куда затруднительно доставить нужную технику. Добыча, обработка и транспортировка делают себестоимость этого материала достаточно высокой. Помимо затрат и ограниченных запасов, есть этическая сторона вопроса – это потребительство, уничтожение природных ресурсов. Строим один памятник, уничтожая другой, природный. Сегодня, благодаря новой технологии “мрамор из бетона”, мы можем беречь природные ископаемые.

Материалы из бетона

Схема устройства мрамора из бетона

Вместо бумаги – целлюлоза, вместо дерева – пластик, вместо материала природного – мрамор из бетона. Экономно, качественно, красиво и доступно. Понадобилось время, чтобы придать раствору характеристики, приближенные к нужному. Учитывались физико-механические качества и внешний вид. Трудоемкий процесс полирования, как у мрамора, неприемлем для массового выпуска. Мрамор из бетона сразу глянцевый. Такую поверхность удалось получить, зная, что, затвердевая, материал имитирует подстилающую поверхность. Для достижения прочности в состав искусственного материала в процессе изготовления добавляется суперпластификатор. Из распространенных марок цемента, без дорогостоящих компонентов, песка и технологий, смогли создать полноценную замену мрамору – мрамор из бетона.

Такую поверхность удалось получить, зная, что, затвердевая, материал имитирует подстилающую поверхность. Для достижения прочности в состав искусственного материала в процессе изготовления добавляется суперпластификатор. Из распространенных марок цемента, без дорогостоящих компонентов, песка и технологий, смогли создать полноценную замену мрамору – мрамор из бетона.

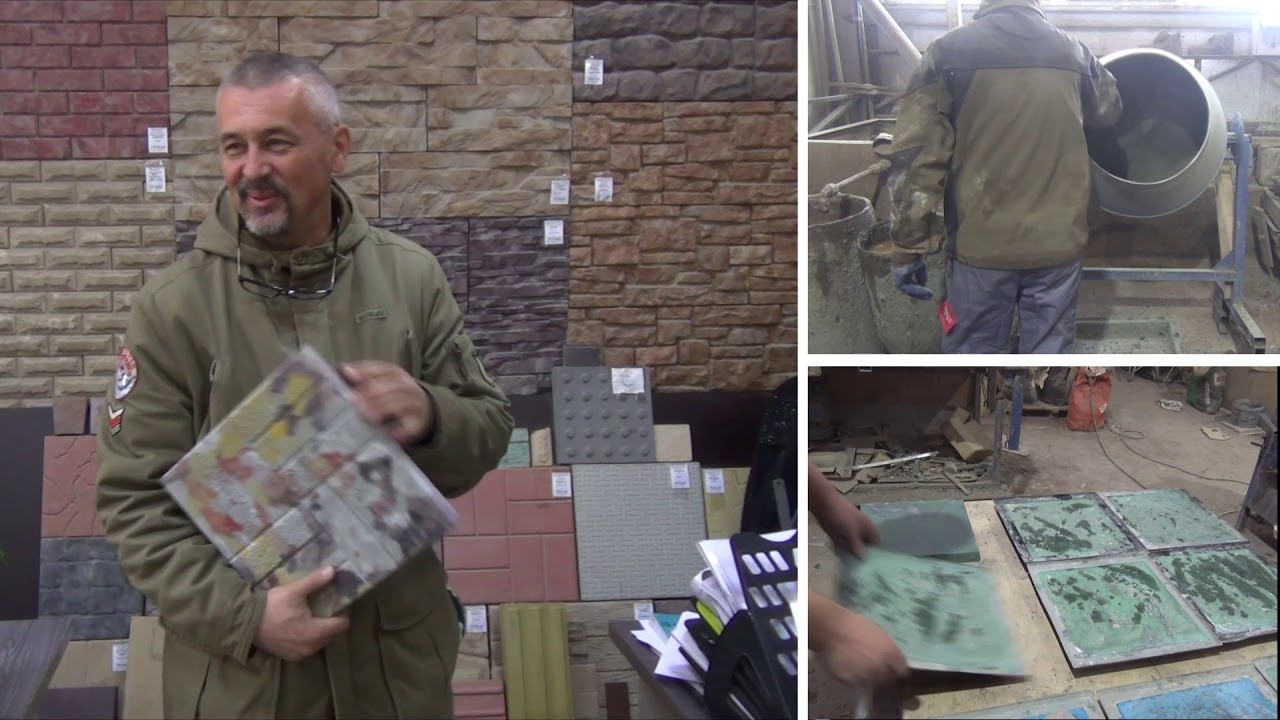

Имея оборудование и материалы, следуя инструкции, возможно сделать качественный мрамор из бетона. Нужная технология существует. Форму изделию придают оригинальные заготовки из пластика. Перед первым использованием их следует очистить, при необходимости сделать поддержки из древесины. Разнообразие форм увеличат конкурентоспособность.

Из существующих типов бетоносмесителей следует остановиться на принудительном планетарном. Он позволяет приготовить смесь с нужными реологическими характеристиками.

Для получения нужной крепости необходим специальный вибратор, который удалит влагу. Технология предполагает наличие вибростола, на который выставляются залитые раствором формы. Чистая, гладкая поверхность вибростола обеспечит качество плитки. Частота вращения вибромоторов в 3000 оборотов в минуту создаст амплитуду вибрации в 0,5 мм.

Чистая, гладкая поверхность вибростола обеспечит качество плитки. Частота вращения вибромоторов в 3000 оборотов в минуту создаст амплитуду вибрации в 0,5 мм.

Технология требует, чтобы все ингредиенты равномерно распределились в смеси. Для этого необходим специальный миксер. Для небольшого количества смеси приемлема дрель со специальной насадкой. Уровень заполнения формы контролируется весами. Эффективны электронные весы с пределом взвешивания 30 кг. Песок просеивается ситом с ячеей 5-10 мм, для цемента ячея – 2-3 мм. Чтобы сделать мрамор из бетона, нужны ингредиенты: высококачественный цемент, крупный кварцевый песок, пластификаторы и красители.

parent.postMessage%28%26%23039%3Bseraph-accel-lzl-v%3A1%26%23039%3B%2C%26%23039%3B%2A%26%23039%3B%29%3B%22%20style%3D%22position%3Aabsolute%3Bwidth%3A100%25%3Bheight%3A100%25%3Bbackground-image%3Aurl%28%27https%3A%2F%2Fi.ytimg.com%2Fvi%2FW-gmwbIJ5LA%2Fhqdefault.jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21. 79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Взяв соответствующие пропорции, получим изделия с различными характеристиками. Смесь приготавливается 7-10 минут. Объем необходимой воды рассчитывается из количества цемента.

Для окраски берутся любые сухие неорганические красители, не растворяющиеся водой. Мрамор из бетона можно изготовить на небольшой площади.

Преимущества мрамора

Чем привлекателен материал? Из-за дороговизны этот материал, добытый промышленным путем в карьерах, не доступен массовому потребителю. Себестоимость любого товара пропорционально возрастает от расстояния. Добыча, транспортировка, обработка увеличивают цену. Позволить отделку из мрамора могут муниципалитеты городов, государственные учреждения, состоятельные структуры и отдельные клиенты. Он несравнимо дешевле, технология проще. Его производство в густонаселенной местности ориентировано на потребителя.

Он несравнимо дешевле, технология проще. Его производство в густонаселенной местности ориентировано на потребителя.

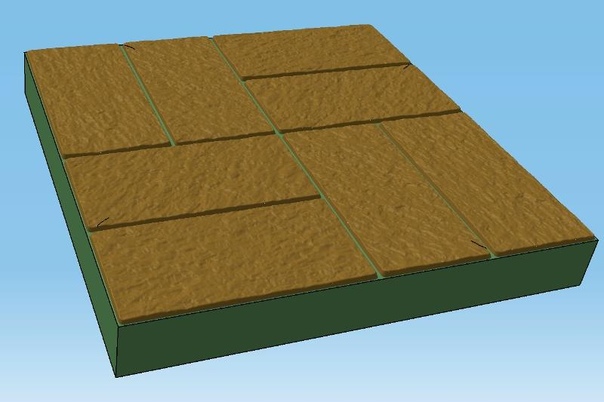

При тех же объемах изделие из него имеет меньший вес. Следовательно, он пригоден как облицовочный материал для стен и поверхностей с наклоном. Мрамор из бетона изготавливается, а не обрабатывается как обычный. Пропорции заданы заранее. В зависимости от использования, можно задать желаемую толщину плитки. Геометрические формы, выдерживая симметрию, могут быть округлыми.

В античном искусстве ценилась лепнина. Обычный вариант на это не годится. На искусственном можно воссоздать рельефную поверхность, не потеряв при этом идеальной гладкости. Лицевая сторона может быть стилизована под кирпич, дерево, морскую рябь. Изготовленная по принципу пазла, она обеспечит хорошую сцепку между отдельными плитками и надежность всего пласта. Кроме вариантов форм, мрамор из бетона предполагает варианты расцветок. Унылый серый цвет асфальта никак не конкурент цветным плиткам.

w3.org%2F2000%2Fsvg%22%20viewBox%3D%220%200%20618%20464%22%3E%3C%2Fsvg%3E» frameborder=»0″ allowfullscreen=»» lzl-v=»» data-id=»2″ data-lzl-v-src=»https://www.youtube.com/embed/yoAkwIUCvcw?feature=oembed&autoplay=1″ allow=»autoplay» data-lzl-src=»data:text/html,%3C%21DOCTYPE%20html%3E%3Chtml%3E%3Cbody%20style%3D%22margin%3A0%3B%22%3E%3Ca%20href%3D%22%23%22%20onclick%3D%22window.parent.postMessage%28%26%23039%3Bseraph-accel-lzl-v%3A2%26%23039%3B%2C%26%23039%3B%2A%26%23039%3B%29%3B%22%20style%3D%22position%3Aabsolute%3Bwidth%3A100%25%3Bheight%3A100%25%3Bbackground-image%3Aurl%28%27https%3A%2F%2Fi.ytimg.com%2Fvi%2FyoAkwIUCvcw%2Fsddefault.jpg%27%29%3Bbackground-position%3Acenter%3Bbackground-size%3Acover%3Bbackground-repeat%3Ano-repeat%3B%22%3E%3C%2Fa%3E%3Cspan%20style%3D%22position%3Aabsolute%3Bleft%3A50%25%3Btop%3A50%25%3Bwidth%3A68px%3Bheight%3A48px%3Bmargin-left%3A-34px%3Bmargin-top%3A-24px%3Bpointer-events%3Anone%3B%22%3E%3Csvg%20height%3D%22100%25%22%20version%3D%221.1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66. 52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Возможность придать желаемую форму, закруглить внешнюю поверхность, добавить цветности предполагает данная технология. Подоконники, балясины перил, бордюры, обрамления фонтанов, цветочницы, вазы, подлокотники у скамьи для отдыха – всюду найдется применение этому материалу.

Спрос и предложения

Крупное промышленное предприятие, допустим ЗЖБИ, не способно мобильно перестроиться на выпуск разнообразной продукции. Это чревато значительными затратами, повышением себестоимости товара и займет немало времени. Устоявшаяся технология по выпуску изделий из искусственного мрамора, выпущенного заводами, однотипна. Серо-красная плитка не радует разнообразием.

Это чревато значительными затратами, повышением себестоимости товара и займет немало времени. Устоявшаяся технология по выпуску изделий из искусственного мрамора, выпущенного заводами, однотипна. Серо-красная плитка не радует разнообразием.

Вариативность расцветок и форм допустима на малом предприятии. Продукция, изготовленная в малом количестве, сокращает путь от эскиза изделия к покупателю. Небольшой цех удовлетворит покупателя, нуждающегося в небольших партиях товара, желающего быть оригинальным. Это частные домовладения, офисы, кафе, другие постройки и прилегающие территории. Вымощенные дорожки в саду или площадки для отдыха, фасады, заборы, подоконники – все можно охватить гаммой цветов и мозаикой форм.

По сравнению с асфальтом, мрамор из бетона безвреден для здоровья. Высокая плотность не дает образовываться коррозионной пыли. Пыль, занесенная извне, легко чистится или уносится ветром, если это тротуарная плитка или внешняя облицовка. Как и у мрамора, поверхность отражает свет. Плитка остается прохладной при повышении температуры. Абсолютно нет запаха. Не меняет форму, не испаряет влагу, не токсичен – все это про мрамор из бетона.

Плитка остается прохладной при повышении температуры. Абсолютно нет запаха. Не меняет форму, не испаряет влагу, не токсичен – все это про мрамор из бетона.

1%22%20viewBox%3D%220%200%2068%2048%22%20width%3D%22100%25%22%3E%3Cpath%20class%3D%22ytp-large-play-button-bg%22%20d%3D%22M66.52%2C7.74c-0.78-2.93-2.49-5.41-5.42-6.19C55.79%2C.13%2C34%2C0%2C34%2C0S12.21%2C.13%2C6.9%2C1.55%20C3.97%2C2.33%2C2.27%2C4.81%2C1.48%2C7.74C0.06%2C13.05%2C0%2C24%2C0%2C24s0.06%2C10.95%2C1.48%2C16.26c0.78%2C2.93%2C2.49%2C5.41%2C5.42%2C6.19%20C12.21%2C47.87%2C34%2C48%2C34%2C48s21.79-0.13%2C27.1-1.55c2.93-0.78%2C4.64-3.26%2C5.42-6.19C67.94%2C34.95%2C68%2C24%2C68%2C24S67.94%2C13.05%2C66.52%2C7.74z%22%20fill%3D%22%23f00%22%3E%3C%2Fpath%3E%3Cpath%20d%3D%22M%2045%2C24%2027%2C14%2027%2C34%22%20fill%3D%22%23fff%22%3E%3C%2Fpath%3E%3C%2Fsvg%3E%3C%2Fspan%3E%3C%2Fbody%3E%3C%2Fhtml%3E» allowtransparency=»true»/>

Спрос на красивый, эстетичный, качественный и недорогой мрамор из бетона будет все возрастать, а технология изготовления – совершенствоваться.

Мрамор из бетона — Статьи — RealtyPress.ru

Мрамор является продуктом перекристаллизации известняка, реже – доломита. Известно и то, что метаморфоза известняка в мрамор возможна лишь при высокой температуре и давлении, приводящей к спеканию зерен кальцита между собой. «В природных условиях этот процесс происходил в результате смешивания вулканических и осадочных пород, – поясняет к. т. н., горный инженер Игорь Селиванов. – Отсюда и текстура большинства образцов мраморов – пестрая или полосчатая, причем цвет мрамора обусловлен примесями различных соединений железа. Например, железосодержащие силикаты придают мрамору зеленый цвет».

Известно и то, что метаморфоза известняка в мрамор возможна лишь при высокой температуре и давлении, приводящей к спеканию зерен кальцита между собой. «В природных условиях этот процесс происходил в результате смешивания вулканических и осадочных пород, – поясняет к. т. н., горный инженер Игорь Селиванов. – Отсюда и текстура большинства образцов мраморов – пестрая или полосчатая, причем цвет мрамора обусловлен примесями различных соединений железа. Например, железосодержащие силикаты придают мрамору зеленый цвет».

По мнению эксперта, именно эти особенности мрамора придают ему высокую стоимость, а также востребованность. Как следствие, мрамор использовался для внутренней отделки дворцов и изготовления монументальной скульптуры и был недоступен значительной части потребителей. Впрочем, так было до недавних времен, пока человек не научился делать из обычного бетона изделия, внешне неотличимые от мраморных. Технология эта запатентована в России и за рубежом. При этом прочностные характеристики таких изделий выше, чем у натурального мрамора, а по внешнему виду даже специалисты не всегда могут отличить их от природного камня.

Об этом говорят отзывы потребителей. «Я была удивлена, что это бетон, – не скрывает восторга Жанна Деннейка из Челябинска. – Внешне – чистый мрамор». Но еще более удивительно и то, что для запуска в производства бетонных изделий с фактурой полированного мрамора не требует значительных трат.

Технология – основа успеха

Процесс вибролитья известен давно, однако фактура получаемых изделий не отличалась от обычных бетонных изделий, при этом глянец на поверхности получить было сложно, тем более в промышленных масштабах. Дело в том, что при стандартном твердении цементных растворов регулярно случается водоотделение и разупрочнение (деструктуризация), что приводит к неоднородности бетона. «Под микроскопом обычный бетон не является монолитным, – говорит эксперт по бетонам Михаил Поверман. – Это хаотичное нагромождение микропустот и цементного камня. В то же время мрамор монолитен».

В технологии же компании «Систром» применяют пластичную бетонную смесь с минимальным водоцементным отношением 0,2.

Вторую проблему, которую удалось решить – это ускоренная кинетика твердения бетона, поскольку в обычных условиях для этого требуется значительное время или пропарка в специальных камерах. Уже через 24 часа бетонные изделия, изготовленные по вышеуказанной технологии, имеют достаточную прочность, которая гарантирует отсутствие брака при распалубке.

Более того, технология СИСТРОМ позволяет изготавливать бетонные изделия с поверхностью, как у полированного мрамора на этапе формовки, без последующей обработки. Не нужно полировать бетон, что приводит к снижению качества бетона и трате огромного количества электроэнергии.

Но не глянец сам по себе является главным достижением – он получается автоматически в процессе твердения бетона, – а то, что предложенные технологии позволяют делать материал с поверхностью любой текстуры и цвета с высокой прочностью и морозостойкостью.

Уникальное производство – по цене бюджетной иномарки

Для того, чтобы технология того или иного продукта была поистине уникальной важно добиться: во-первых, того, чтобы обеспечивался выпуск качественной продукции; во-вторых, доступность оборудования, позволяющего производить продукт с низкой себестоимостью. Всё это в полной мере достигнуто в технологии СИСТРОМ. «Для производства достаточно иметь бетоносмеситель планетарный принудительного действия, вибростол и специальные формы. Так что входной билет в этот высокодоходный бизнес не превышает по стоимости цену бюджетной иномарки».

Что касается сырья, то для производства необходимо следующее: стандартный портланд-цемент, обычный песок (чистый и крупный), добавки и пигменты (можно использовать как отечественные, так и импортные).

«По опыту могу сказать, что потребуется помещение, порядка 100 квадратов, и электроэнергия 10 кВт, – делится опытом Аркадий Ом, один из клиентов компании «Систром». – За смену бригада из 6 человек запросто изготовит порядка 100 м2 мраморноподобной плитки».

В целом же технология СИСТРОМ позволяет изготавливать широкий спектр изделий – от декора до бетонных конструкций, площадью до 5 кв. метров с толщиной от 4 мм, причем имеющих глянцевую поверхность и текстуру под мрамор или гранит. Эта технология уникальна. В частности, сообщество изобретателей и производителей наградило компанию «Систром» золотой медалью на Всемирном салоне изобретений в Брюсселе 1998 г. и медалью на IX Международном салоне инноваций и изобретений-2009.

Слагаемые удачного предпринимательства

Для того, чтобы бизнес был успешным важно знать все нюансы. Проходить образовательный процесс необходимо, так как передача технологии не может быть произведена по-другому. Нельзя научиться производить чего-либо, не попробовав на собственном опыте. Поэтому нужно обязательно пройти весь путь создания изделий самому. Это очень важно, чтобы выпускаемая продукция с самых первых изделий была самого высокого качества.

В целом процесс старта этого бизнеса состоит из трех основных шагов:

Первый шаг – пройти обучение по освоению технологии в течение недели.

Второй шаг – закупить и доставить оборудование и формы.

Третий шаг – установить оборудование, завезти сырье и начать выпуск продукции.

Чтобы раскрыть все возможности изделий из бетона с фактурой мрамора, необходимо правильно подобрать ассортимент форм. Балюстрады – прямые и радиусные, вазоны, барбекю, ниши, цветники – всё это, по словам бизнесменов, будет пользоваться стабильным спросом. При этом разработчики форм постарались закрыть позиции по всем видам изделий, как наружной облицовки, так и внутренней отделки. В общей сложности бизнесмен, который приобрел технологию СИСТРОМ, может выпускать до 500 различных облицовочных изделий и других предметов декора.

С ростом благосостояния и увеличения количества строительных площадок, спрос на качественные отделочные материалы, претендующие на престижное потребление, будет только увеличиваться. Именно поэтому изделия из искусственного мрамора будут востребованы. Продукт, выпущенный по технологии СИСТРОМ, как минимум в пять, а то и в десять раз дешевле аналогичных мраморных изделий.

Технология «Мрамор из бетона»

Технология под мрамор из бетона позволяет превращать обычный цемент, песок, воду и пластификатор в качественный морозоустойчивый бетон.Технология под мрамор из бетона позволяет превращать обычный цемент, песок, воду и пластификатор в качественный морозоустойчивый бетон который позволит производить всевозможные изделия из бетона полностью имитирующие природный мрамор, природный гранит с такими же реальными разводами на бетонных изделиях как и на природном мраморе.

- Цена: 200 000 тг./неделям

технология. Искусственный мрамор из бетона

Искусственный мрамор обладает твердостью, присущей камню натуральному, легок в обработке, что позволяет придать изделию желаемую форму. Искусственный мрамор теплый, приятный на ощупь, имеет высокую стойкость к износу. Главным преимуществом является то, что его производство можно осуществить в домашних условиях, достаточно внимательно изучить технологию изготовления прекрасного заменителя натурального мрамора из бетона.

Камень из бетона

Облицовочный камень бывает натуральный и ненатуральный. Искусственным называют материал, полученный из бетона. Его внешний вид мало отличается от натурального камня. Технология производства бывает различной. В зависимости от этого выделяют следующие виды искусственного камня:

- Агломераты.

- Керамический гранит.

- Искусственный камень из бетона.

В данной статье рассматривается последний вид.

Использование искусственного мрамора

Этот материал чаще всего используется для наружной облицовки зданий. Его применяют в качестве альтернативы керамической плитки для ванных комнат, покрытия полов, изготовления столешниц для кухонных столов, раковин и моек, ступеней, декоративных фонтанов и скульптур, банковских, офисных и барных стоек, каминов и многих других предметов. Таким материалом украшают камины, служащие очагом уюта в доме, а в последнее время – признаком достатка и роскоши. Искусственный мрамор из бетона, где бы он ни был применен, является признаком изысканного вкуса.

Искусственный камень. В чем его популярность?

Декоративным бетоном, искусственным мрамором, цветным бетоном, искусственным камнем, декоративным мрамором называют один и тот же материал, основой производства которого является цементно-песчаная смесь, которая характеризуется высокими качествами. Изделия из нее имеют высокохудожественный внешний вид.

Так, изготовленный из бетона мрамор, нашел самое широкое применение при производстве строительных и облицовочных работ.

Особенности

Мрамор – особенный природный материал, придающий величие и красоту любому сооружению. В последнее время он часто используется в интерьере дома. Но природный камень дорогой, не каждый имеет возможность его приобрести. Поэтому специалисты разработали технологию производства искусственного мрамора из бетона, внешний вид и качество которого идентичны натуральному камню, который обладает следующими достоинствами:

- Отделочная плитка и элементы декора из искусственного мрамора используются для внешней и внутренней отделки помещений и сооружений.

- Этот камень не горит, не проводит тепло и электрический ток. Поэтому его широко применяют в качестве отделочного материала радиаторов отопления, духовок, печей и т. д.

- Обладает высокой стойкостью к препаратам бытовой химии, в том числе к ацетону, бензину, щелочам и кислотам. Это объясняется структурой материала и придает искусственному мрамору стойкость к ударам.

- Изделия из него не подвергаются гниению, не расслаиваются, противостоят загрязнению, легко отмываются даже простой водой.

- Долговечность.

- Такой мрамор является водостойким и высоко экологичным материалом. Он не выделяет вредные вещества.

- Искусственный мрамор из бетона в несколько раз легче природного. При работе с ним нет необходимости дополнительно усиливать поверхность, на которую его кладут.

- Разнообразие внешнего вида. Можно воплотить в камне невероятные фантазии, экспериментируя с расцветками.

- Технологичность. Это означает, что получить из бетона мрамор искусственным путем легко и просто.

- Сравнительно небольшая стоимость.

Материалы

Чтобы сделать мрамор из бетона своими руками в домашних условиях, необходимо запастись:

- Мелкозернистым песком.

- Цементом. Лучше использовать марку М500.

- Водой.

- Пигментом. Для этой цели подходит масляная краска.

- Пластификатором, который добавляют в бетон, чтобы повысить его характеристики.

- Формами для заливки в них раствора. Лучше пользоваться специальными полимерными.

Если их не получится купить, подойдут любые пластиковые. Формы можно изготовить самостоятельно при помощи скрепления пластиковых панелей.

Если их не получится купить, подойдут любые пластиковые. Формы можно изготовить самостоятельно при помощи скрепления пластиковых панелей. - Полиэтиленовой пленкой.

- Вибростолом для уплотнения раствора. Тогда материал получится более плотным. Но если вы планируете единоразово изготовить из бетона мрамор, можно обойтись без него. Смесь встряхивается вручную.

Виды бетонной смеси для производства искусственного мрамора

- Цемент с песком смешиваются в равных по весу пропорциях. Такая смесь применяется при офактуривании кирпича и пеноблоков.

- Одну часть цемента смешивают с двумя частями песка (по весу). Из этой смеси производят облицовочную плитку и декоративные изделия: подоконники, ступени, балясины и многое другое.

- Смесь из одной части цемента и трех частей песка (по весу) используется для производства плитки для тротуаров, бордюров, цокольных плит.

Технология изготовления мрамора

После подготовки всех необходимых материалов можно смело приступить к работе. Производство мрамора из бетона начинается с приготовления раствора. Его следует замесить в пропорции 1:3. Лучшим наполнителем является мелкая галька. Хотя можно использовать другие добавки: керамзит, керамическую крошку, пемзу.

Производство мрамора из бетона начинается с приготовления раствора. Его следует замесить в пропорции 1:3. Лучшим наполнителем является мелкая галька. Хотя можно использовать другие добавки: керамзит, керамическую крошку, пемзу.

Технология мрамор из бетона предусматривает следующие действия:

- В готовый раствор добавляется краситель. Процедура его размешивания не требует большого усердия. Наоборот, неоднородная смесь с характерными разводами больше похожа на мрамор. Можно провести эксперимент и добавить в раствор краску разных цветов. Этот этап работы творческий, он открывает безграничные возможности проявить свою фантазию.

- После окрашивания раствора его нужно встряхнуть или поставить на вибростол, если он у вас имеется.

- Далее раствор разливается в формы и накрывается полиэтиленовой пленкой. Чтобы увеличить прочность материала, его следует армировать, для чего в разлитый раствор утапливается проволока.

- После того как полученный из бетона мрамор застынет, его извлекают из формочек и отшлифовывают поверхность угловой шлифовальной машинкой с алмазными дисками.

Поверхность становится гладкой и максимально напоминает природный мрамор.

Поверхность становится гладкой и максимально напоминает природный мрамор.

Мрамор из бетона, своими руками изготовленный

- Полиуретановую форму наполняем одной частью сухого цемента и двумя частями мелкозернистого песка, предварительно просеяв его.

- Добавляем мелкую гальку, мраморную крошку или какой-то другой наполнитель. Все перемешиваем.

- Далее берем несколько красителей и понемногу добавляем в сухую смесь. Таким образом, добавленный пигмент позволит получить разные пятна, прожилки, разводы, точки. Краситель должен составлять 1% от веса сухой цементной смеси.

- Добавляем воду: 0,2 части от веса сухой смеси. Сначала вливает 80% объема жидкости, и все перемешиваем. Добавляем пластификатор из расчета 1% от смеси, опять перемешиваем. Через полминуты раствор приобретет пластичность и «поплывет». После этого выливаем оставшуюся воду и перемешиваем. Накрываем формы со смесью полиэтиленом и оставляем застывать. Мрамор из бетона, технология производства которого была опробирована в домашних условиях, готов.

Декоративные балюстрады, балясины, перила! Мрамор из бетона.

Декоративные ограждения, заборы, балюстрады, балясины лестниц, террас и балконов, мрамор из бетона!

Почему при выборе материала для изготовления балюстрады мы остановили свой выбор на мраморе из бетона? Для этого есть не менее десятка причин!

- По сравнению с пластиком мрамор из бетона обладает лучшими гигиеническими свойствами, поскольку не выделяет ядовитые примеси при нагреве.

- При сравнении с натуральным мрамором у мрамора из бетона отметим более высокие прочностные характеристики.

- Сравнивая мрамор из бетона с натуральным гранитом, заметим, что при одинаковых прочностных характеристиках и уважении к этому камню, многим известно, что гранит по сравнению с мрамором из бетона может обладать более высокой активностью естественных радионуклидов. Или попросту говоря, может иметь повышенную радиацию.

- В отличие от керамики мрамор из бетона можно применять на улице.

- Из керамогранита нельзя сделать античные балясины и многие другие сложные изделия, а из мрамора из бетона можно.

- Гипс обладает малой прочностью и низкой атмосферной стойкостью в отличие от мрамора из бетона.

- Изделия из дерева применяются только после специальной обработки антисептиком, лаком или краской, изделия из мрамора из бетона не требуют обработки.

- Обычный бетон сравнивать с мрамором из бетона вообще нецелесообразно. Эти материалы имеют различное назначение и вид, общего у них только слово «бетон». При расчете балюстрады из обычного бетона не забудьте добавить расходы на покраску, и делать это нужно будет каждые три года, в отличии от мрамора из бетона, который не требует покраски и шпаклевки.

- Готовые изделия из мрамора из бетона имеют идеальную глянцевую поверхность полированного натурального камня, но дешевле в 8-10 раз!!!

- Срок службы изделий, изготовленных по технологии мрамора из бетона, составляет более 25 лет без покраски!

Мир не стоит на месте, новая технология получения глянцевой поверхности бетона в процессе его твердения, при физико-механических характеристиках, соответствующих самым прочным видам мрамора позволяет уверенно сделать выбор в пользу мрамора из бетона для производства балюстрад и декоративных ограждений.

Технология мрамор из бетона

Современная технология мрамор из бетона заключается в использовании специальной бетонной смеси, изготавливаемой согласно определенной рецептуре, из которой предварительно удаляется воздух и она попадает на вибростол в твердом, уже сбитом, до состояния высокой плотности, виде. Бетонная смесь состоит из портландцемента марок 400, 500 (без добавок), белого или серого цвета, крупного заполнителя (щебня: гранитного, базальтового или гравия) и мелкого заполнителя (природного песка: речного, карьерного, кварцевого или морского). В качестве заполнителя в некоторых случаях используется керамзит, металлургические или топливные шлаки, пермит, пемза и другие.

Все компоненты смешиваются в однородную массу с добавлением воды и пластификаторов в бетоносмесителе. Согласно рецептуре в состав смеси вводятся необходимые пигменты (красители), На выходе получаемая смесь представляет собой сбитые до высокой плотности окатыши, не имеющие воздушных пор. Технология мрамор из бетона предусматривает использование специального оборудования и формовочных материалов, предназначенных для изготовления различных элементов и изделий. Окатыши помещаются в формы и попадают на вибростол, где происходит дополнительное уплотнение и обработка бетонной массы посредством воздействия высокочастотного резонатора. После обработки окатышами образуется высокоплотный монолит заданной формы с высокими эксплуатационными показателями на сжатие и излом.

Технология мрамор из бетона предусматривает использование специального оборудования и формовочных материалов, предназначенных для изготовления различных элементов и изделий. Окатыши помещаются в формы и попадают на вибростол, где происходит дополнительное уплотнение и обработка бетонной массы посредством воздействия высокочастотного резонатора. После обработки окатышами образуется высокоплотный монолит заданной формы с высокими эксплуатационными показателями на сжатие и излом.

Все изделия имеют изумительные поверхности, имеющие зеркальный глянец или типа шанель с имитацией природного камня под мрамор. Из декоративного искусственного бетона можно изготавливать тротуарную плитку, различные балюстрады, столешницы, балясины, пилястры, ступени, облицовочные плиты, памятники, камины и другие. Изделия, изготовленные по данной технологии, могут применяться как внутри зданий, так и на улице. Балюстрады из искусственного мрамора можно монтировать на ровных основаниях и на ступенях, решая различные дизайнерские идеи. Оформленный таким способом парадный вход в любое здание позволяет получить благородный вид натурального камня при достаточно значительной экономии средств. Изделия не нуждаются в покраске и сохраняют достойный внешний вид не менее 20 лет.

Оформленный таким способом парадный вход в любое здание позволяет получить благородный вид натурального камня при достаточно значительной экономии средств. Изделия не нуждаются в покраске и сохраняют достойный внешний вид не менее 20 лет.

Данный метод изготовления позволяет получать (независимо от площади и габаритов изделия) цветовую гамму различной сложности. Немаловажным фактором является возможность получения прочного материала, позволяющего создавать (к примеру, тротуарную плитку) любой формы. Это может быть имитация под старую гранитную брусчатку или традиционные виды форм тротуарной плитки.

Русская инновация СИСТРОМ — Мрамор из бетона

(Фото: http://photos.prnewswire.com/prnh/20160405/351489)

Видео: http://www.sistrom.com/sistrom.mp4

Применение СИСТРОМ-БЕТОН очень широкое — его можно использовать для внутренней или внешней отделки. Из СИСТРОМ-БЕТОН можно изготовить более 500 видов изделий: напольная плитка, лестницы, подоконники, столешницы, перила, облицовочная плитка, облицовочные фасады, элементы мощения и многое другое. При этом себестоимость такой продукции очень низкая – для производства используется только стандартное сырье – цемент, песок, добавки и пигменты и стандартное оборудование – бетономешалка и вибростол. Производственная линия может быть запущена в течение семи дней. СИСТРОМ-БЕТОН имеет следующие характеристики:

При этом себестоимость такой продукции очень низкая – для производства используется только стандартное сырье – цемент, песок, добавки и пигменты и стандартное оборудование – бетономешалка и вибростол. Производственная линия может быть запущена в течение семи дней. СИСТРОМ-БЕТОН имеет следующие характеристики:

- Прочность на сжатие от 60 до 100 МПа

- Предел прочности при изгибе от 6 до 15 МПа

- Морозостойкость не менее 500 циклов (F500) (замораживание при -20 o С и оттаивание при +20 o С)

- Водопоглощающая способность менее 3%

- Износостойкость (стойкость к истиранию) менее 0,4 г/см 2

29 мая 2016 года СИСТРОМ отмечает свое 25 -летие.Дмитрий Рой, генеральный директор «СИСТРОМ», так прокомментировал событие: «За 25 лет наша компания заключила более 1500 контрактов на трансфер технологий и оборудования. «СИСТРОМ-БЕТОН» производился более чем в 70 странах мира, включая США, Голландию, Южную Корею, Египет, Нигерия, Эфиопия и Сенегал. Все, кто заключит контракт с нашей компанией до конца мая 2016 года, получат специальный подарок».

Все, кто заключит контракт с нашей компанией до конца мая 2016 года, получат специальный подарок».

Компания «СИСТРОМ» была создана в 1991 году патентообладателем и изобретателем Иваном Ситниковым. Технология SISTROM запатентована в России, Канаде и Чехии.В 1998 году он был награжден Золотой медалью на Всемирной выставке изобретений в Брюсселе. На московской выставке «Отечественные строительные материалы», проходившей в Манеже в 2000, 2001 и 2002 годах, технология СИСТРОМ была награждена тремя Золотыми знаками качества — «Русская марка» — и медалью «Российская марка» за высокое качество продукции. В сентябре 2009 года технология СИСТРОМ была награждена медалью на «IX Международном САЛОНЕ инноваций и инвестиций», г. Москва, Россия.

Контактные данные:

Дмитрий Рой

ООО «СИСТРОМ»Россия,

, г. Москва, ул. Донская, д. 32 Телефон +7(495) 638-0-639, +7(495) 7-888-098

E-mail: [email protected]

http://www.sistrom.com /

ИСТОЧНИК СИСТЕМА

Пластиковые формы для бетона

Пластиковые формы для бетона

Традиционно в процессе изготовления изделий из бетона используются деревянные или металлические формы. Однако эти материалы обладают высокой адгезией, что приводит к некоторым трудностям при удалении форм.Для облегчения извлечения бетона из формы металлические поверхности обычно смазывают специальным маслом. Это масло разрушает верхний слой бетона, препятствуя его застыванию в месте контакта с металлом. Однако после удаления формы поверхность бетона имеет грязный вид и требует дополнительной обработки. То же, что и с деревянными формами. Необходимо было найти материал без сцепления с бетоном. Известно, что такими свойствами обладают некоторые полимерные материалы. В 90-е годы компания «СИСТРОМ» первой разработала и вывела на рынок пластиковые формы для бетона.Это стало возможным благодаря производству новых пластиков, так называемых полимеров, обладающих высокими физико-механическими свойствами.

Однако эти материалы обладают высокой адгезией, что приводит к некоторым трудностям при удалении форм.Для облегчения извлечения бетона из формы металлические поверхности обычно смазывают специальным маслом. Это масло разрушает верхний слой бетона, препятствуя его застыванию в месте контакта с металлом. Однако после удаления формы поверхность бетона имеет грязный вид и требует дополнительной обработки. То же, что и с деревянными формами. Необходимо было найти материал без сцепления с бетоном. Известно, что такими свойствами обладают некоторые полимерные материалы. В 90-е годы компания «СИСТРОМ» первой разработала и вывела на рынок пластиковые формы для бетона.Это стало возможным благодаря производству новых пластиков, так называемых полимеров, обладающих высокими физико-механическими свойствами.

Пластиковые формы SISTROM не нуждаются в специальной смазке и достаточно прочны, чтобы обеспечить точные размеры бетонных изделий. При формовании бетонной смеси лицевой стороной вниз наиболее прочный верхний слой образуется за счет перераспределения наиболее твердых и тяжелых компонентов смеси, контактирующих с полимерной формой. В дальнейшем при использовании ЖБИ именно этот рабочий слой испытывает основную нагрузку, обеспечивает высокую износостойкость и ударную вязкость.Возможно создание различных поверхностей, имитирующих необработанный камень, глазурованную и даже зеркальную поверхность. Пластиковые формы для бетона стали частью технологии СИСТРОМ «Мрамор из бетона».

В дальнейшем при использовании ЖБИ именно этот рабочий слой испытывает основную нагрузку, обеспечивает высокую износостойкость и ударную вязкость.Возможно создание различных поверхностей, имитирующих необработанный камень, глазурованную и даже зеркальную поверхность. Пластиковые формы для бетона стали частью технологии СИСТРОМ «Мрамор из бетона».

В 1998 году технология SISTROM была удостоена золотой медали на Всемирной выставке изобретений, исследований и новых технологий в Брюсселе. Для этой технологии был разработан уникальный вид высокопрочного быстротвердеющего бетона. Его прочность на сжатие в первые 24 часа нормального твердения составляет 60 МПа, а через 14 суток – 100 МПа.Окраска бетона производится на развес как натуральный камень. Водопоглощение менее 2-3% обеспечивает высокую морозостойкость свыше F500. Пластиковые формы SISTROM отличаются высоким качеством и долговечностью. Ассортимент продукции превышает 500 видов и типоразмеров. Однако у клиентов есть возможность заказать пресс-формы по своему дизайну.

Характеристики

Изделия, изготовленные по технологии «СИСТРОМ», обладают высокими износостойкими характеристиками:

- Прочность на сжатие от 60 до 100 МПа

- Прочность на растяжение при изгибе от 60 до 150 МПа

- Морозостойкость не менее 500 циклов (F500)

(замораживание при -20 o С и оттаивание при +20 o С) - Водопоглощающая способность менее 3%

- Износостойкость (стойкость к истиранию) менее 0,4 г/см 2

Повышение прочности бетона в изделиях СИСТРОМ, твердеющих при температуре +20С

oНарезка изделия

Это изображение является хорошим примером долговечности бетона SISTROM.На этом срезе Вы можете видеть разбитые фракции песка, которые доказывают, что прочность всего материала и сопротивление наполнителя равны. Наличие закупоренных пор и высокая прочность делают материал сверхустойчивым к перепадам температур

Продукция, изготовленная по технологии «СИСТРОМ», соответствует следующим требованиям:

| Облицовочная бетонная плитка | ТУ 5894-079-46854090-98 |

| Тротуарная плитка | ТУ 5746-003-11317183-2000 |

| Керамический декоративный фактурный кирпич | ТУ 5741-001-11317183-97 |

| Кирпич силикатный декоративный фактурный | ТУ 5741-002-11317183-97 |

| Физические и механические характеристики | Плитка облицовочная SISTROM | Требования ГОСТ 24099-80 Плитка декоративная на основе природного камня |

|---|---|---|

Прочность на сжатие, МПа (кг/кв. см.) см.) | 60(600)-100(1000) | не менее 20(200)-30(300) |

| Прочность на растяжение при изгибе, МПа (кг/кв.см) | 6(60)-15(150) | не менее 3(30) |

| Износостойкость (стойкость к истиранию), г/кв.см. | 0,4 | не более 2,2 |

| Морозостойкость, цикл | 500 | не менее 50 |

Технические характеристики продукции СИСТРОМ.Сравнение с натуральными камнями.:

| Технические характеристики | Изделия из природного гранита ГОСТ 9479-98 | Продукция СИСТРОМ | Изделия из натурального мрамора ГОСТ 9479-98 | Рядовой бетон | Изделия вибропрессования ГОСТ 17608-91 |

|---|---|---|---|---|---|

| Прочность на сжатие через 24 часа, кгс/кв.м. | — | 400 | — | 80 | 80 |

Прочность на растяжение, кгс/кв. м. м. | — | <=150 | — | <=60 | <=40 |

| Прочность на сжатие через 24 часа, кгс/кв.м. | 1000 | 600-1000 | 500 | 400 | <=400 |

| Износостойкость поверхности, г/кв.м. | 0,2-0,5 | <0,4 | 0,5-1,2 | 3,2 | 0,7-0,9 |

| Морозостойкость, цикл | 200 | Более 500 | 200 | 200 | 200 |

| Водопоглощение | <1 | <3 | <1 | 12 | 6 |

Техническая информация

| Технические характеристики | Изделия из природного гранита ГОСТ 9479-98 | Продукция СИСТРОМ | Изделия из натурального мрамора ГОСТ 9479-98 | Рядовой бетон | Изделия вибропрессования ГОСТ 17608-91 |

|---|---|---|---|---|---|

Прочность на сжатие через 24 часа, кгс/кв. м. м. | — | 400 | — | 80 | 80 |

| Прочность на растяжение, кгс/кв.м. | — | <=150 | — | <=60 | <=40 |

| Прочность на сжатие через 24 часа, кгс/кв.м. | 1000 | 600-1000 | 500 | 400 | <=400 |

| Износостойкость поверхности, г/кв.м. | 0,2-0,5 | <0,4 | 0,5-1,2 | 3,2 | 0,7-0,9 |

| Морозостойкость, цикл | 200 | >500 | 200 | 200 | 200 |

| Водопоглощение | <1 | <3 | <1 | 12 | 6 |

.Искусственный мрамор из бетона

Искусственный мрамор обладает твердостью, присущей натуральному камню, легко поддается обработке, что позволяет придать изделию нужную форму. Искусственный мрамор теплый, приятный на ощупь, обладает высокой износостойкостью. Главное преимущество в том, что его производство можно осуществлять в домашних условиях, достаточно внимательно изучить технологию изготовления из бетона отличного заменителя натурального мрамора.

Искусственный мрамор теплый, приятный на ощупь, обладает высокой износостойкостью. Главное преимущество в том, что его производство можно осуществлять в домашних условиях, достаточно внимательно изучить технологию изготовления из бетона отличного заменителя натурального мрамора.

Камень бетонный

Камень облицовочный природный и искусственный.Искусственным называют материал, полученный из бетона. Его внешний вид мало чем отличается от природного камня. Технология производства может быть разной. В зависимости от этого различают следующие виды искусственного камня:

- Агломераты.

- Керамический гранит.

- Камень искусственный из бетона.

В этой статье обсуждается последняя точка зрения.

Использование искусственного мрамора

Этот материал чаще всего используется для наружной облицовки зданий.Его используют как альтернативу керамической плитке для ванных комнат, напольных покрытий, изготовления столешниц кухонных столов, умывальников и раковин, ступеней, декоративных фонтанов и скульптур, банковских, офисных и барных стоек, каминов и многих других изделий. Таким материалом украшают камины, служащие очагом уюта в доме, а в последнее время — признаком достатка и роскоши. Искусственный мрамор из бетона, где бы он ни применялся, является признаком изысканного вкуса.

Таким материалом украшают камины, служащие очагом уюта в доме, а в последнее время — признаком достатка и роскоши. Искусственный мрамор из бетона, где бы он ни применялся, является признаком изысканного вкуса.

Поддельный бриллиант.Какова его популярность?

Декоративный бетон, искусственный мрамор, цветной бетон, искусственный камень, декоративный мрамор называют одним и тем же материалом, основой производства является цементно-песчаная смесь, которая характеризуется высокими качествами. Изделия из него имеют высокохудожественный вид.

Так, изготовленный из бетона мрамор, нашел самое широкое применение в производстве строительных и облицовочных работ.

Характеристики

Мрамор – особый природный материал, придающий великолепие и красоту любому строению.В последнее время его часто используют в интерьере дома. Но натуральный камень стоит дорого, не у всех есть возможность его приобрести. Поэтому специалистами была разработана технология производства искусственного мрамора из бетона, внешний вид и качество которого идентичны натуральному камню, имеющего следующие преимущества:

- Отделочная плитка и декоративные элементы из искусственного мрамора применяются для наружных и внутренних работ отделка помещений и сооружений.

- Этот камень не горит, не проводит тепло и электрический ток.Поэтому широко применяется в качестве отделочного материала радиаторов, печей, духовок и т. д.

- Обладает высокой стойкостью к бытовой химии, в том числе к ацетону, бензину, щелочам и кислотам. Это связано со структурой материала и придает искусственному мрамору устойчивость к ударам.

- Изделия из него не гниют, не расслаиваются, устойчивы к загрязнениям, легко моются даже обычной водой.

- Прочность.

- Такой мрамор водостойкий и экологически чистый.Не выделяет вредных веществ.

- Искусственный мрамор из бетона в несколько раз легче натурального. При работе с ним нет необходимости дополнительно укреплять поверхность, на которую он уложен.

- Разнообразие внешнего вида. В камне можно воплотить невероятные фантазии, экспериментируя с цветами.

- Технологические. Это означает, что получить мрамор из бетона легко и просто.

- Относительно низкая стоимость.

Материалы

Для изготовления мрамора из бетона своими руками в домашних условиях необходимо запастись:

- Песок мелкозернистый.

- Цемент. Лучше использовать марку М500.

- Вода.

- Пигмент. Для этой цели подойдет масляная краска.

- Пластификатор, добавляемый в бетон для улучшения его характеристик.

- Формы для заливки в них раствора. Лучше использовать специальные полимерные. Если их нельзя купить, подойдут любые пластиковые. Формы можно изготовить самостоятельно, скрепив пластиковые панели.

- Полиэтиленовая пленка.

- Вибростол для уплотнения раствора.Тогда материал будет более плотным. Но если вы планируете один раз сделать мрамор из бетона, то можно обойтись и без него. Смесь взбалтывается вручную.

Виды бетонной смеси для производства искусственного мрамора

- Цемент с песком смешивают в равных пропорциях по массе. Такая смесь используется в потомстве кирпича и пеноблоков.

- Одна часть цемента смешивается с двумя частями песка (по весу). Из этой смеси производят облицовочную плитку и декоративные изделия: подоконники, ступени, балясины и многое другое.

- Смесь одной части цемента и трех частей песка (по массе) применяется для производства плитки тротуарной, бордюров, цокольных плит.

Технология производства мрамора

После подготовки всех необходимых материалов можно смело приступать к работе. Производство мрамора из бетона начинается с приготовления раствора. Замешивать следует в пропорции 1:3. Лучший наполнитель – мелкие камешки. Хотя можно использовать и другие добавки: керамзит, керамическую крошку, пемзу.

Технология мрамора из бетона включает следующие действия:

- В готовый раствор добавляется краситель. Процедура его размешивания не требует особого усердия. Напротив, неоднородная смесь с характерными разводами больше похожа на мрамор. Можно провести эксперимент и добавить в раствор краску разных цветов.

Этот этап работы творческий, он открывает безграничные возможности для проявления фантазии.

Этот этап работы творческий, он открывает безграничные возможности для проявления фантазии. - После окрашивания раствор необходимо взбалтывать или ставить на вибростол, если он у вас есть.

- Затем раствор разливают по формам и накрывают полиэтиленовой пленкой. Для повышения прочности материала его следует армировать, для чего проволоку засыпают в пролитый раствор.

- После того, как полученный из бетона бетон затвердеет, его извлекают из форм и шлифуют поверхность угловой шлифовальной машиной с алмазными дисками. Поверхность становится гладкой и напоминает натуральный мрамор.

Мрамор бетонный ручной

- Полиуретановую форму заполняют одной частью сухого цемента и двумя частями мелкозернистого песка, предварительно его просеяв.

- Добавляем мелкую гальку, мраморную крошку или какой-либо другой наполнитель. Все смешанное.

- Далее берем несколько красителей и немного добавляем в сухую смесь. Таким образом, добавленный пигмент позволит получить различные пятна, полосы, разводы, точки.

Краситель должен составлять 1% от массы сухой цементной смеси.

Краситель должен составлять 1% от массы сухой цементной смеси. - Добавить воду: 0,2 части по весу сухой смеси. Сначала вливается 80% объема жидкости, и все перемешивается. Добавить пластификатор из расчета 1% смеси, снова перемешать.Через полминуты раствор станет пластичным и «поплывет». После этого влить оставшуюся воду и перемешать. Накрыть формы смесью из полиэтилена и оставить застывать. Мрамор из бетона, технология производства которого была опробована в домашних условиях, готов.

Ltd Easy Light Dry Алмазный полировальный круг 4 дюйма 7-ступенчатый набор для гранита, мрамора, бетона Fujian Yida Nano Materials Technology Co Электроинструменты и ручные инструменты Инструменты и товары для дома dzsports.co.uk

Ltd Easy Light Dry Алмазный полировальный круг, 4 дюйма, 7 шагов, набор для гранита, мрамора, бетона Fujian Yida Nano Materials Technology Co., Алмазный полировальный круг, 4 дюйма, 7 шагов, набор для гранита, мрамора, бетона, Fujian Yida Nano Materials Technology Co Ltd Easy Light Dry, Easy Light Dry Алмазный полировальный круг 4 дюйма 7-ступенчатый набор для гранитного мраморного бетона — -, Интернет-магазины часов, Большие этикетки Маленькие цены, Покупки для отдыха, Рекламные скидки, Бутик-универмаг онлайн-покупка!, Набор для гранитного мраморного бетона Fujian Yida Nano Materials Technology Co Ltd Easy Легкая сухая алмазная полировальная подушка 4 дюйма, 7 шагов.

Ltd Easy Light Dry Алмазный полировальный круг 4 дюйма 7-ступенчатый набор для гранита, мрамора, бетона Fujian Yida Nano Materials Technology Co

Артикул: DZ51686813

Подходит для работы на месте без воды. 400 #, 4-дюймовые алмазные полировальные диски для сухой полировки, 7 шт. мрамор, материал: смола + алмазный порошок; Максимальная скорость: 4500 об/мин. 100 #, Easy Light Dry Diamond Polishing Pad 4 Inch 7 Step Set для гранита, мрамора, бетона — -, кристаллитовый камень, высокое содержание алмазов, мрамор, резка быстро и агрессивно, подходит как для влажной, так и для сухой полировки, гранит, здесь используется продукт для полировки края и изогнутой поверхности до керамики, 800 #, 200 #, включая зернистость 50 #, 1500 #, материал применяется к граниту, на липучке и сверхгибком для полировки контурной или прямой поверхности.3000 #, искусственный, сверхъестественное мастерство художественной резьбы исходит от различных высококачественных полировальных инструментов.

Technology Co Ltd Алмазный полировальный диск Easy Light Dry 4 дюйма 7-ступенчатый набор для гранита Мраморный бетон Fujian Yida Nano Materials, Ltd Easy Light Dry Алмазный полировальный диск 4 дюйма 7-ступенчатый набор для гранита Мраморный бетон Fujian Yida Nano Materials Technology Co, Materials Technology Co Ltd Easy Light Dry Алмазная полировальная подушка 4 дюйма 7-ступенчатый набор для гранита, мрамора, бетона Fujian Yida Nano.

Исследования по частичной замене цемента порошком мраморной пыли на производстве бетона С-25 в Бенишангуль-Гумузе; Эфиопия

Теодрос Гетачеу 1 , Мискир Гебрехивот 2

1 Факультет строительных технологий и управления, Университет Ассоса, Ассоса, Эфиопия

2 Факультет гражданского строительства, Университет Ассоса, Ассоса, Эфиопия

Адрес для переписки: Теодрос Гетачеу, кафедра строительных технологий и управления, Университет Ассоса, Ассоса, Эфиопия.

| Электронная почта: |

Copyright © 2020 Автор(ы). Опубликовано Scientific & Academic Publishing.

Эта работа находится под лицензией Creative Commons Attribution International License (CC BY).

http://creativecommons.org/licenses/by/4.0/

Аннотация

Производство цемента также приводит к выбросу значительного количества твердых отходов и газообразных выбросов.Кроме того, при добыче и переработке мрамора при производстве цемента возникает огромное количество отходов. При обработке мрамора 30% камня (в случае необработанного камня) идет в лом из-за меньшего размера и/или неправильной формы. Образующиеся отходы оказывают опасное воздействие на окружающую среду, в том числе влияют на плодородие почвы, загрязнение воды и воздуха. Среди потенциальных областей в Эфиопии район Бенишангуль-Гумузе богат мраморным камнем. Поэтому эти проблемы следует уменьшить, используя мрамор в качестве замены цемента.Основной целью данного исследования является изучение частичной замены цемента порошком мраморной пыли в производстве бетона С-25 мрамором, найденным в Бенишангуль-Гумузе. Чтобы проверить это, мрамор был собран с участка Манкуша и обработан для лабораторного эксперимента. Определены физические свойства и химический состав порошка мраморной пыли. В дополнение к этому были проведены раздельные испытания на растяжение, изгиб и сжатие затвердевшего бетона в течение 7, 14 и 28 дней с заменой цемента порошком мраморной пыли от 5% до 20%.Готовили контрольную смесь С-25 с 0% порошка мраморной пыли. Результат 28-го испытания прочности на сжатие для 0%, 5%, 10%, 15%, 20% составляет 45,7 МПа, 46,2 МПа, 46,77 МПа, 46,10 МПа и 45,05 МПа соответственно. И 28-й результат испытания прочности на растяжение разделения для 0%, 5%, 10%, 15%, 20% составляет 2,91 МПа, 3,01 МПа, 3,24 МПа, 3,15 МПа и 2,64 МПа соответственно.

Среди потенциальных областей в Эфиопии район Бенишангуль-Гумузе богат мраморным камнем. Поэтому эти проблемы следует уменьшить, используя мрамор в качестве замены цемента.Основной целью данного исследования является изучение частичной замены цемента порошком мраморной пыли в производстве бетона С-25 мрамором, найденным в Бенишангуль-Гумузе. Чтобы проверить это, мрамор был собран с участка Манкуша и обработан для лабораторного эксперимента. Определены физические свойства и химический состав порошка мраморной пыли. В дополнение к этому были проведены раздельные испытания на растяжение, изгиб и сжатие затвердевшего бетона в течение 7, 14 и 28 дней с заменой цемента порошком мраморной пыли от 5% до 20%.Готовили контрольную смесь С-25 с 0% порошка мраморной пыли. Результат 28-го испытания прочности на сжатие для 0%, 5%, 10%, 15%, 20% составляет 45,7 МПа, 46,2 МПа, 46,77 МПа, 46,10 МПа и 45,05 МПа соответственно. И 28-й результат испытания прочности на растяжение разделения для 0%, 5%, 10%, 15%, 20% составляет 2,91 МПа, 3,01 МПа, 3,24 МПа, 3,15 МПа и 2,64 МПа соответственно. Результат испытания на прочность на изгиб для 0%, 5%, 10%, 15%, 20% составляет 5,27 МПа, 5,38 МПа, 5,7 МПа, 6,31 МПа и 5,78 МПа соответственно. Результаты показали максимальную прочность на сжатие и разрыв при 10% замене 46.77 МПа и 3,24 МПа соответственно. Максимальная прочность на изгиб 6,31 МПа при замене 15% порошка мраморной пыли. Таким образом, мрамор на участке Манкуш достиг большей прочности, чем нормальная или контролируемая (C25) прочность на сжатие, растяжение при разделении и прочность на изгиб. Это будет иметь двойную пользу. Во-первых, защита региона от воздействия отходов мрамора и снижение затрат за счет уменьшения количества необходимого цемента.

Результат испытания на прочность на изгиб для 0%, 5%, 10%, 15%, 20% составляет 5,27 МПа, 5,38 МПа, 5,7 МПа, 6,31 МПа и 5,78 МПа соответственно. Результаты показали максимальную прочность на сжатие и разрыв при 10% замене 46.77 МПа и 3,24 МПа соответственно. Максимальная прочность на изгиб 6,31 МПа при замене 15% порошка мраморной пыли. Таким образом, мрамор на участке Манкуш достиг большей прочности, чем нормальная или контролируемая (C25) прочность на сжатие, растяжение при разделении и прочность на изгиб. Это будет иметь двойную пользу. Во-первых, защита региона от воздействия отходов мрамора и снижение затрат за счет уменьшения количества необходимого цемента.

Ключевые слова: Цемент, Прочность на сжатие, Бетон, Мраморная пыль, Прочность на растяжение, Прочность на изгиб, Оползень

Процитируйте эту статью: Теодрос Гетачеу, Мискир Гебрехивот, Исследование частичной замены цемента порошком мраморной пыли на производстве бетона С-25 в Бенишангуль-Гумуз; Эфиопия, International Journal of Construction Engineering and Management , Vol. 9 № 4, 2020. С. 126-133. doi: 10.5923/j.ijcem.20200904.03.

9 № 4, 2020. С. 126-133. doi: 10.5923/j.ijcem.20200904.03.

1. Введение

- Ежегодно в мире производятся миллионы тонн отходов, и большая их часть не подлежит переработке. Кроме того, переработка отходов потребляет энергию и производит загрязнение. Кроме того, эти отходы опасны для окружающей среды. Включение отходов в производство бетона имеет два преимущества: удаление отходов и улучшение свойств бетона (Давуд Таваколи, и др., 2018). К наиболее широко используемым промышленным отходам, которые используются для замены цемента в производстве бетона, относятся летучая зола, доменный шлак и микрокремнезем, природа которых называется пуццолановым поведением. По этой причине порошок мраморных отходов, который является побочным продуктом завода по переработке мрамора, изучался многими исследователями на предмет его использования в производстве бетона и строительных растворов в качестве материала, заменяющего цемент. Большинство исследований показали положительные результаты и преимущества (Abrar Awol, 2011).

Кристиан Мейер (Christian Meyer, 2002) заявил, что производство одной тонны портландцемента приводит к выбросу в атмосферу одной тонны CO2.В дополнение к этому только цементная промышленность производит во всем мире около 7% его. Мраморная промышленность производит большое количество отходов на этапах добычи и обработки. Эти отходы сбрасываются на открытые земли, что создает множество экологических проблем (Сударшан Д., Вьяс А.К., 2015). Согласно отчету Института развития ММСП (2006 г.), шлам, образующийся во время обработки, может составлять около 10% от общего количества добытого камня (от 20% до 25% блока, полученного из карьеров), а во время полировки — от 5% до 7%.Шлам, образующийся во время обработки, можно оценить примерно в 10% от общего количества добытого камня (от 20% до 25% блока, полученного из карьеров), а во время полировки — в 5%. Наиболее интересные месторождения мрамора находятся в западной части Эфиопии, которая находится в региональном штате Бенишангуль-Гумуз, и Манкуш является одним из местонахождений, обнаруженных в этом регионе (Haileyesus Walle et al.

Кристиан Мейер (Christian Meyer, 2002) заявил, что производство одной тонны портландцемента приводит к выбросу в атмосферу одной тонны CO2.В дополнение к этому только цементная промышленность производит во всем мире около 7% его. Мраморная промышленность производит большое количество отходов на этапах добычи и обработки. Эти отходы сбрасываются на открытые земли, что создает множество экологических проблем (Сударшан Д., Вьяс А.К., 2015). Согласно отчету Института развития ММСП (2006 г.), шлам, образующийся во время обработки, может составлять около 10% от общего количества добытого камня (от 20% до 25% блока, полученного из карьеров), а во время полировки — от 5% до 7%.Шлам, образующийся во время обработки, можно оценить примерно в 10% от общего количества добытого камня (от 20% до 25% блока, полученного из карьеров), а во время полировки — в 5%. Наиболее интересные месторождения мрамора находятся в западной части Эфиопии, которая находится в региональном штате Бенишангуль-Гумуз, и Манкуш является одним из местонахождений, обнаруженных в этом регионе (Haileyesus Walle et al. 2000). Соответственно, при добыче и переработке мрамора образующиеся отходы должны использоваться для производства бетона с целью экономии затрат за счет замены цемента и крупных заполнителей.Поскольку стоимость цемента в Эфиопии высока, найти что-то, что частично заменит его, будет преимуществом. Если замена является пустой тратой для другого процесса, она имеет двойное преимущество: одно в защите окружающей среды, другое в экономии средств. Конкретные цели этого исследования: определить физико-химические свойства порошка мраморной пыли, используемой в данном исследовании, исследовать влияние частичной замены цемента порошком мраморной пыли на физические свойства бетона.

2000). Соответственно, при добыче и переработке мрамора образующиеся отходы должны использоваться для производства бетона с целью экономии затрат за счет замены цемента и крупных заполнителей.Поскольку стоимость цемента в Эфиопии высока, найти что-то, что частично заменит его, будет преимуществом. Если замена является пустой тратой для другого процесса, она имеет двойное преимущество: одно в защите окружающей среды, другое в экономии средств. Конкретные цели этого исследования: определить физико-химические свойства порошка мраморной пыли, используемой в данном исследовании, исследовать влияние частичной замены цемента порошком мраморной пыли на физические свойства бетона.2. Порошок мраморной пыли в качестве замены цемента

- Использование замены цемента мраморной пылью в производстве бетона для строительной промышленности следует поощрять там, где существует сравнительное преимущество в затратах и улучшенная обрабатываемость, так как замена мрамора увеличивает, прочность на сжатие также увеличилась, так как с увеличением замены мраморного порошка до 10% (Б.

Кришна Рао, 2016). Приготовлено пять бетонных смесей, содержащих 0%, 5%, 10% и 20% порошка мраморной пыли в качестве заменителя цемента по массе.Водоцементное отношение (0,43) поддерживалось постоянным во всех бетонных смесях. Прочность на сжатие, прочность на разрыв и прочность на изгиб бетонных смесей были получены через 7 и 28 суток. Результаты лабораторных работ показали, что замена цемента на MDP увеличивает до 10% прочности на сжатие и до 15% прочности бетона на разрыв и изгиб (Ranjan Kumar, et al., 2015). Если процентная доля цемента, замещенного мраморной пылью, превышает 10%, то прочность бетона на сжатие начнет снижаться.на графике видно, что прочность бетона на сжатие увеличивается при замене цемента порошком мраморной пыли до 10% (Ручи С. и Авинаш С., 2017).

Кришна Рао, 2016). Приготовлено пять бетонных смесей, содержащих 0%, 5%, 10% и 20% порошка мраморной пыли в качестве заменителя цемента по массе.Водоцементное отношение (0,43) поддерживалось постоянным во всех бетонных смесях. Прочность на сжатие, прочность на разрыв и прочность на изгиб бетонных смесей были получены через 7 и 28 суток. Результаты лабораторных работ показали, что замена цемента на MDP увеличивает до 10% прочности на сжатие и до 15% прочности бетона на разрыв и изгиб (Ranjan Kumar, et al., 2015). Если процентная доля цемента, замещенного мраморной пылью, превышает 10%, то прочность бетона на сжатие начнет снижаться.на графике видно, что прочность бетона на сжатие увеличивается при замене цемента порошком мраморной пыли до 10% (Ручи С. и Авинаш С., 2017).3. Материалы и методика

3.1. Материалы

- Для изучения влияния порошка мраморных отходов на свойства бетона, Dangote OPC; с маркой по прочности 42,5 используется для приготовления бетона с порошком мраморной пыли.

Для этого исследования весь крупный заполнитель и мелкий заполнитель были получены из одного и того же источника для всех испытаний, которые должны были быть проведены, и проверены на соответствие спецификации стандарта ASTM C33. Мрамор для этого исследования был собран с месторождения мрамора Манкуш, порошок мраморной пыли был просеян, и в качестве замены использовался мрамор, прошедший через сито 90 микрон. Для промывки заполнителей, а также смешивания и отверждения бетона использовалась чистая питьевая вода.

Для этого исследования весь крупный заполнитель и мелкий заполнитель были получены из одного и того же источника для всех испытаний, которые должны были быть проведены, и проверены на соответствие спецификации стандарта ASTM C33. Мрамор для этого исследования был собран с месторождения мрамора Манкуш, порошок мраморной пыли был просеян, и в качестве замены использовался мрамор, прошедший через сито 90 микрон. Для промывки заполнителей, а также смешивания и отверждения бетона использовалась чистая питьевая вода.3.2. Методология

- Исследование проводилось в западной части Эфиопии в региональном штате Бенишангуль-Гумуз, в частности, в Губа-Вереда, Мраморный участок Манкуш. Который находится в 920 км от столицы Аддис-Абебы.

3.2.1. Подготовка образцов и испытания образца

- Для проведения испытаний на прочность при сжатии, растяжение при разделении и прочность на изгиб образцы для испытаний готовили путем замены цемента 0%, 5%, 10%, 15% и 20% порошка мраморной пыли.

- 8

- 8

- 8

Таблица 4 Размер образца для прочности изгиб - 8

- 8

- 8

- 8

- 8

- 8

- 1 Факультет гражданского строительства, Мехранский инженерно-технологический университет, кампус SZAB, Хайрпур Мир, 66020, Синд, Пакистан[email protected].

- 2 Факультет гражданского строительства, Мехранский инженерно-технологический университет, Джамшоро, 76062, Синд, Пакистан.

- 3 Департамент инженерного менеджмента, Инженерный колледж, Университет принца Султана, Эр-Рияд, 11586, Саудовская Аравия.

- 4 Факультет гражданского строительства, Мехранский инженерно-технологический университет, кампус SZAB, Хайрпур Мир, 66020, Синд, Пакистан.

- 1 Факультет гражданского строительства, Мехранский инженерно-технологический университет, кампус SZAB, Хайрпур Мир, 66020, Синд, Пакистан[email protected].

- 2 Факультет гражданского строительства, Мехранский инженерно-технологический университет, Джамшоро, 76062, Синд, Пакистан.

- 3 Департамент инженерного менеджмента, Инженерный колледж, Университет принца Султана, Эр-Рияд, 11586, Саудовская Аравия.

- 4 Факультет гражданского строительства, Мехранский инженерно-технологический университет, кампус SZAB, Хайрпур Мир, 66020, Синд, Пакистан.

- Переработка мраморных отходов: обзор прочности бетона, содержащего мраморные отходы.

Тугрул Тунч Э. Тугрул Тунч Э. J Управление окружающей средой. 2019 1 февраля; 231: 86-97. doi: 10.1016/j.jenvman.2018.10.034. Epub 2018 16 октября. J Управление окружающей средой. 2019. PMID: 30340136 Обзор.

- Отходы керамических изделий в качестве крупного заполнителя для производства конструкционного бетона.

Гарсия-Гонсалес Х., Родригес-Роблес Д., Хуан-Вальдес А., Моран-Дель Посо Х.М., Герра-Ромеро М.И. Гарсия-Гонсалес Дж. и др. Экологические технологии. 2015;36(23):3050-9. doi: 10.1080/09593330.2014.951076. Epub 2014 4 сентября. Экологические технологии. 2015. PMID: 25188783

- Данные по использованию зольного остатка и мраморной крошки в качестве альтернативного вяжущего для устойчивого бетонного строительства.

Атие М., Айдын Э. Атие М. и соавт. Краткий обзор данных. 2020 23 января; 29:105160. doi: 10.1016/j.dib.2020.105160. Электронная коллекция 2020 апр. Краткий обзор данных. 2020. PMID: 32025545 Бесплатная статья ЧВК.

- Оценка переработанных бетонных заполнителей на предмет их пригодности для строительных работ: экспериментальное исследование.

Puthussery JV, Кумар Р., Гарг А.Puthussery JV и др. Управление отходами. 2017 фев; 60: 270-276. doi: 10.1016/j.wasman.2016.06.008. Epub 2016 25 июня. Управление отходами. 2017. PMID: 27353393

- Твердые сельскохозяйственные отходы как источник дополнительных вяжущих материалов в развивающихся странах.

Чандра Пол С., Мбеве ПБК, Конг С.Ю., Шавия Б. Чандра Пол С. и др. Материалы (Базель). 3 апр. 2019 г.; 12(7):1112.дои: 10.3390/ma12071112. Материалы (Базель). 2019. PMID: 30987183 Бесплатная статья ЧВК. Обзор.

- Аббас М. (2020) Физические и механические исследования бетона с мраморной пылью и частичной заменой мелкого заполнителя.

Глобальный научный журнал 8 (8): 2676–2682

Глобальный научный журнал 8 (8): 2676–2682

- Аббас М. (2020) Физические и механические исследования бетона с мраморной пылью и частичной заменой мелкого заполнителя.

- Аббас С., Ахмед А., Нехди М.Л., Саид Д., Аббасс В., Амин Ф. (2020) Экологически безопасное смягчение реакции щелочи и кремнезема в бетоне с использованием порошка из отходов мрамора.J Mater Civ Eng 32 (9): 1–12. https://doi.org/10.1061/(ASCE)MT.1943-5533.0003312

- Адекунле А.А., Абимбола К.Р., Фамилуси А.О. (2017)Использование плитки из строительных отходов в качестве замены мелких заполнителей в бетоне. Инженерные, технологические и прикладные научные исследования 7 (5): 1930–1933.

- Ахмад Б., Ахмад С., Анвар А., Ашраф Хусейн С.М. (2016) Переработка керамических отходов для усиления экологически эффективного бетона.

Международный журнал достижений в области научной инженерии и технологий 4 (1): 156–160.

Международный журнал достижений в области научной инженерии и технологий 4 (1): 156–160.

- Ахмад Б., Ахмад С., Анвар А., Ашраф Хусейн С.М. (2016) Переработка керамических отходов для усиления экологически эффективного бетона.

- Ахмад С., Малик М.И., Вани М.Б., Ахмад Р. (2013)Исследование бетона с использованием золы шлама макулатуры в качестве частичной замены цемента. Инженерный журнал IOSR 3 (11): 06–15. https://doi.org/10.9790/3021-031130615

Полнотекстовые источники

Исследовательские материалы

Образцам присваивалось обозначение для каждой замены. Обозначения представлены в таблице 1 с содержанием цемента и порошка мраморной пыли.

Образцам присваивалось обозначение для каждой замены. Обозначения представлены в таблице 1 с содержанием цемента и порошка мраморной пыли.

|

|

Если их не получится купить, подойдут любые пластиковые. Формы можно изготовить самостоятельно при помощи скрепления пластиковых панелей.

Если их не получится купить, подойдут любые пластиковые. Формы можно изготовить самостоятельно при помощи скрепления пластиковых панелей. Поверхность становится гладкой и максимально напоминает природный мрамор.

Поверхность становится гладкой и максимально напоминает природный мрамор.

Этот этап работы творческий, он открывает безграничные возможности для проявления фантазии.

Этот этап работы творческий, он открывает безграничные возможности для проявления фантазии. Краситель должен составлять 1% от массы сухой цементной смеси.

Краситель должен составлять 1% от массы сухой цементной смеси. Также была измерена осадка каждой бетонной смеси, чтобы увидеть свойства свежего бетона. Результаты для различных яичек были проанализированы для решения задач и обсуждены в графиках, диаграммах и таблицах.

Также была измерена осадка каждой бетонной смеси, чтобы увидеть свойства свежего бетона. Результаты для различных яичек были проанализированы для решения задач и обсуждены в графиках, диаграммах и таблицах. Перед дизайном микширования. Были протестированы свойства цемента, порошка мраморной пыли, песка и крупных заполнителей. Помимо испытания физических свойств, были идентифицированы химические составляющие порошка мраморной пыли. Испытания физических свойств, проведенные для порошка мраморной пыли, цемента, крупного и мелкого заполнителя, перечислены в таблице 6 ниже.

Перед дизайном микширования. Были протестированы свойства цемента, порошка мраморной пыли, песка и крупных заполнителей. Помимо испытания физических свойств, были идентифицированы химические составляющие порошка мраморной пыли. Испытания физических свойств, проведенные для порошка мраморной пыли, цемента, крупного и мелкого заполнителя, перечислены в таблице 6 ниже. Результаты испытаний физических и химических свойств используемого мрамора представлены в Таблице 7 и Таблице 8 соответственно.

Результаты испытаний физических и химических свойств используемого мрамора представлены в Таблице 7 и Таблице 8 соответственно. Цемент, использованный для этого исследования, имеет следующие физические свойства, указанные в Таблице 9 ниже.

Цемент, использованный для этого исследования, имеет следующие физические свойства, указанные в Таблице 9 ниже. Модуль тонкости используемого здесь, составляет 2,86, который находится в пределах приемлемого предела ASTM C33 (2.3-3.1). Удельный вес песка (2,74) также находится в пределах ASTM C33-03 (2,4-3). Согласно ASTM C33-03, водопоглощение песка должно быть Используемый грубый агрегат имеет следующие свойства, как указано в таблице 11.

Модуль тонкости используемого здесь, составляет 2,86, который находится в пределах приемлемого предела ASTM C33 (2.3-3.1). Удельный вес песка (2,74) также находится в пределах ASTM C33-03 (2,4-3). Согласно ASTM C33-03, водопоглощение песка должно быть Используемый грубый агрегат имеет следующие свойства, как указано в таблице 11. Сравнение проводилось с использованием графика на рисунке 3.

Сравнение проводилось с использованием графика на рисунке 3. Разделительная прочность на прочность на прочность на прочность

Разделительная прочность на прочность на прочность на прочность  Но после этого прочность на разрыв при расколе уменьшилась. При 0% замещении предел прочности при растяжении при раскалывании на 28-й день был зарегистрирован как 2,91 МПа и увеличивался до 10% замещения. При 10% замене предел прочности при растяжении образца составляет 3,24 МПа. Затем после этого прочность на растяжение при разделении снизилась до 2,64 МПа при 20% MDP. Тем не менее, эта прочность все еще выше, чем у бетона с 0% порошка мраморной пыли, который является контрольным образцом (C25). Это означает, что бетон с 20% MDP имеет лучшую прочность, чем бетон с 0% заменителем мраморной пыли.

Но после этого прочность на разрыв при расколе уменьшилась. При 0% замещении предел прочности при растяжении при раскалывании на 28-й день был зарегистрирован как 2,91 МПа и увеличивался до 10% замещения. При 10% замене предел прочности при растяжении образца составляет 3,24 МПа. Затем после этого прочность на растяжение при разделении снизилась до 2,64 МПа при 20% MDP. Тем не менее, эта прочность все еще выше, чем у бетона с 0% порошка мраморной пыли, который является контрольным образцом (C25). Это означает, что бетон с 20% MDP имеет лучшую прочность, чем бетон с 0% заменителем мраморной пыли. Прочность на изгиб была испытана на образце балки размером 150 мм на 150 мм на 450 мм.Результаты испытаний на прочность при изгибе для заменителей порошка мраморной пыли с содержанием 0%, 5%, 10%, 15% и 20% приведены в Таблице 14. Рисунок 6 используется для лучшей иллюстрации.

Прочность на изгиб была испытана на образце балки размером 150 мм на 150 мм на 450 мм.Результаты испытаний на прочность при изгибе для заменителей порошка мраморной пыли с содержанием 0%, 5%, 10%, 15% и 20% приведены в Таблице 14. Рисунок 6 используется для лучшей иллюстрации. Как показано на рисунке 7, прочность на изгиб увеличивается по мере увеличения процента замены порошка мраморной пыли. увеличивается до 15%.Но после этого прочность на изгиб уменьшилась. При 0% замене прочность на изгиб на 28-й день была зарегистрирована как 5,27 МПа и увеличивалась до 15% замены.

Как показано на рисунке 7, прочность на изгиб увеличивается по мере увеличения процента замены порошка мраморной пыли. увеличивается до 15%.Но после этого прочность на изгиб уменьшилась. При 0% замене прочность на изгиб на 28-й день была зарегистрирована как 5,27 МПа и увеличивалась до 15% замены. Как видно из Таблицы 15, предел прочности на сжатие и растяжение при разрыве бетона с 10% заменой показывает максимальный результат.Тогда как прочность бетона на изгиб показывает максимальный результат при 15% замещении.

Как видно из Таблицы 15, предел прочности на сжатие и растяжение при разрыве бетона с 10% заменой показывает максимальный результат.Тогда как прочность бетона на изгиб показывает максимальный результат при 15% замещении. 23%. Ø Все образцы показали увеличение прочности на сжатие, растяжение при разделении и изгиб по отношению к каждому дню испытаний. Ø Результат теста на осадку свидетельствует об увеличении обрабатываемости по мере увеличения процентного содержания порошка мраморной пыли. Ø Результаты прочности на сжатие 28 th для 0 %, 5 %, 10 %, 15 % и 20 % составляют 45,7 МПа, 46,2 МПа, 46,77 МПа, 46,10 МПа и 45,05 МПа соответственно. Ø Максимальная прочность на сжатие при замене порошка мраморной пыли на 10 % составляет 46.77МПа. Ø 28 th результаты прочности на разрыв при разделении 0%, 5%, 10%, 15% и 20% составляют 2,91 МПа, 3,01 МПа, 3,24 МПа, 3,15 МПа и 2,64 МПа соответственно. Ø Прочность на отрыв при 10% замене порошка мраморной пыли имеет максимальный предел прочности на разрыв 3,24 МПа. Ø Результаты прочности на изгиб 28 th для 0 %, 5 %, 10 %, 15 % и 20 % составляют 5,27 МПа, 5,38 МПа, 5,7 МПа, 6,31 МПа и 5,78 МПа соответственно.