Технология изготовления цемента: шнеки, фасовка, пластифкатор, мини завод, гидратация, изготовление в домашних условиях, перевозка, оборудование, перевалка, доставка

Технология производства цемента: сырье, способы, оборудование

Время на чтение:

6 минут

5927

Для проведения строительных или ремонтных работ используют различные материалы, в том числе цемент разных видов и марок. Его используют для подготовки бетонных, кладочных, штукатурных растворов, для производства железобетонных изделий. Но при этом редко кто знаком с технологией производства цемента.

Содержание

- 1 Состав цемента

- 2 Производство цемента на заводах

- 2.1 Сухой способ

- 2.2 Мокрый способ

- 2.3 Комбинированные способы

- 3 Как делают белый цемент

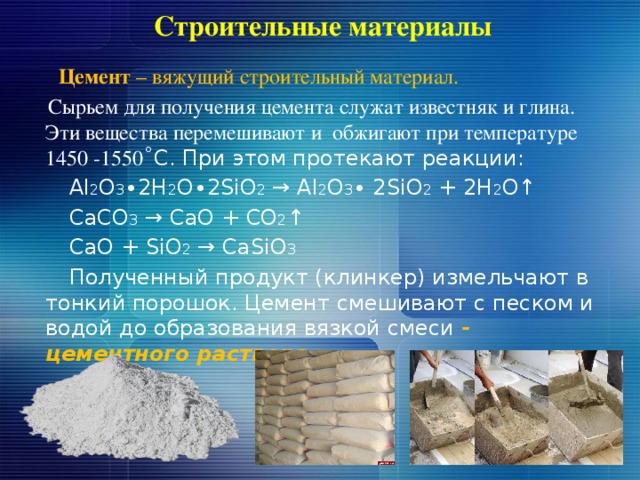

Состав цемента

Цементная смесь получается в результате смешивания ряда компонентов:

Клинкера

. Вещество основано на глине и известняке, используется для определения прочности материала. Производится путем обжига глины и известняка. Под воздействием высоких температур плавится, преображаясь в гранулированную фракцию с высоким содержанием кремнезема.

Гипса

. Используется для регулирования процесса твердения цемента. Вводится в состав в количестве не более 5%.Активных минеральных добавок

. Они способствуют улучшению свойств цементного состава и расширению области его использования.

При изготовлении продукции могут быть использованы другие добавки, например, окислы кальция, магния, фосфора, соли. Но они используются в небольших количествах. Их вносят для того, чтобы получить установленные характеристики — жаропрочность, кислотоустойчивость и пр.

Если технологический процесс позволяет, то в состав могут быть введены пластификаторы.

Их использование помогает получить следующие эксплуатационные характеристики:

- Препятствовать проникновению влаги в конструкцию.

- Уменьшение времени затвердевания.

- Увеличение прочности.

- Стойкость к колебаниям температур, влиянию агрессивных сред.

В зависимости от количества добавок выделяются несколько видов продукта:

Портландцемент

. Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.Глиноземистый

. Отличается ускоренным твердением. Благодаря этому свойству его используют на объектах, которым необходима срочная реставрация, например, устранение разрушений после аварий, пожаров.Магнезиальный

. Основной компонент — оксид магния, добавляет составу прочности, повышает адгезию к древесине. Однако из-за повышенной склонности к коррозии используется редко.Кислотоупорный

. В процессе изготовления в состав вносится наполнитель — гидроксиликат натрия, затворяющийся жидким стеклом. Используется в кислотостойких бетонах и растворах.

Производство цемента на заводах

Выпуском цементной смеси занимаются специализированные предприятия. Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

Чтобы получить качественный продукт требуется специальное оборудование и знание технологии. От мощности предприятия и качества сырья зависит выбор способа производства цемента.

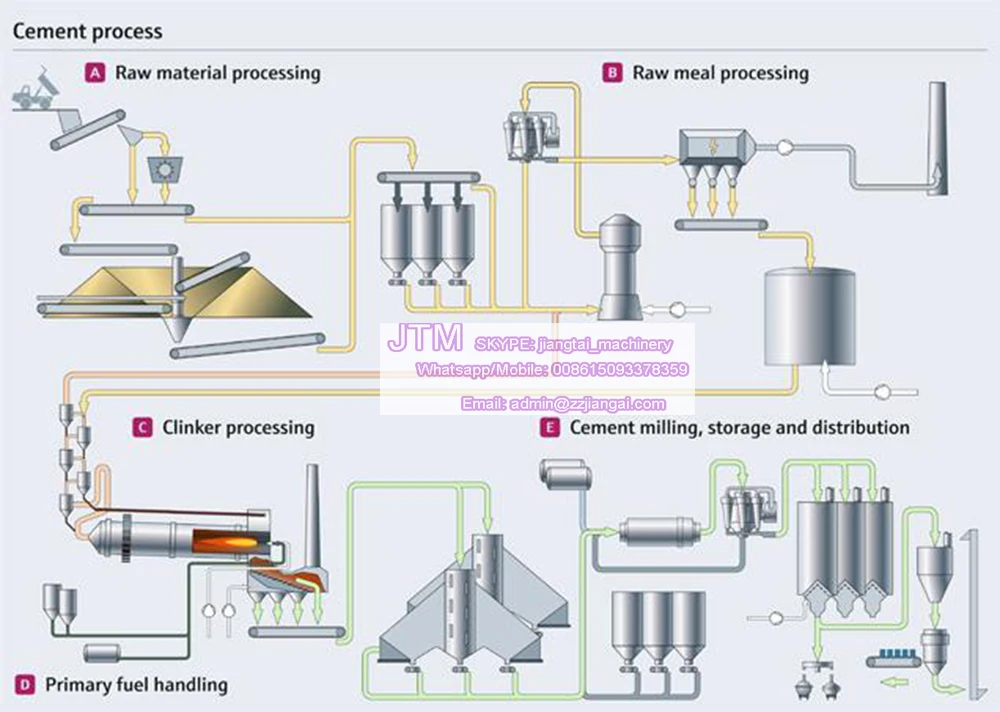

Технологический процесс предполагает выполнение ряда производственных этапов:

- Добыча сырья, в состав которого входит гипс, глина, известняк.

- Измельчение известняка. Смешивание его с глиной. Концентрация компонентов может меняться. Все зависит от характеристик используемого сырья. В основном соотношение составляет 3:1. В результате получается комбинированный, сухой или мокрый шлам.

- Обжиг. Сырьевая масса отправляется в печь, разогретую до 1500 градусов, где спекается и превращается в гранулированную фракцию — клинкер.

- Измельчение. Клинкер в специальных мельницах измельчается до порошкообразного состояния.

- Подготовленные ингредиенты смешиваются в соответствии с рецептурой марки будущего цемента.

Цементные составы изготавливаются по проверенным технологиям. В зависимости от состава и качества используемого сырья применяются разные методы подготовки исходных материалов.

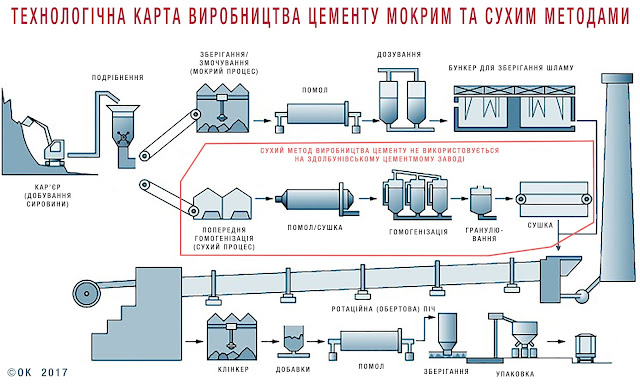

Сухой способ

При производстве не используется вода. Основные материалы — глина и известняк, дробятся на специальном оборудовании. Сушатся, перемалываются в муку. Смешиваются при помощи пневматического инструмента и подаются на обжиг.

Клинкер, что образовался после обжига, измельчается до установленной фракции, фасуется в подготовленную тару и перевозится на склад. Производство цемента сухим способом позволяет снижать производственные затраты. Но требует повышенной однородности основных материалов. К тому же является опасным, с точки зрения экологии.

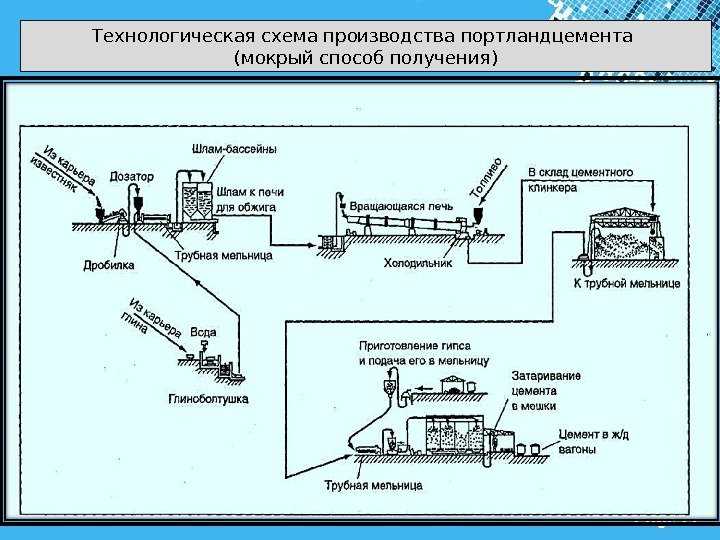

Мокрый способ

Преимуществом данного метода изготовления цемента является возможность точно подобрать необходимый состав шлама, несмотря на неоднородность исходного сырья. Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Шлам при таком способе приобретает жидкую консистенцию. В нем содержится около 40% жидкости.

Прежде чем сделать конечный продукт, шлам помещается в специальные технологические бассейны для корректировки состава. Затем отправляется во вращающиеся печи для обжига.

Температура обжига превышает 1000 градусов, поэтому изготовление цемента мокрым способом требует больших энергозатрат. Но дает возможность получать продукт высокого качества.

Комбинированные способы

Технология предполагает объединение сухого и мокрого способов производства цемента. Один из них может быть взят за основу, а второй — выступать в качестве дополнения. На разных предприятиях эти способы имеют различия. Все зависит от особенностей имеющегося оборудования для производства цемента, близости к месту добычи сырья, а также от потребностей на установленные марки продукта.

Если за основу взят мокрый метод, то сырье вначале смешивается, а затем обезвоживается в специальных сушилках с фильтрами почти до сухого состояния.

Когда в основе лежит сухой способ, в процессе гранулирования готовой смеси используется вода. В обоих случаях влажность клинкера, отправляющегося в печь, около 10-18%.

Как делают белый цемент

Клинкер этого вида продукции складывается из минеральных добавок, известняка, гипса, соли и других компонентов. Исходное сырье готовится из карбонатной и глинистой породы: известняка, каолиновой глины, отходов обогащения, кварцевого песка.

Основным достоинством и отличительной чертой белого цемента является его белоснежность. Но его производство обходится намного дороже по сравнению с серым продуктом.

Технология производства цемента

Технология производства цемента довольно сложна, это поэтапный высокотехничный процесс. Причем качество конечного продукта зависит от множества факторов, которые непременно нужно учитывать. Из-за популярности и, можно сказать, универсальности данного строительного материала, конкуренция среди производителей велика. Потребитель же выбирает товар, исходя не только из его стоимости, но и характеристик.

Технология изготовления цемента: этапы

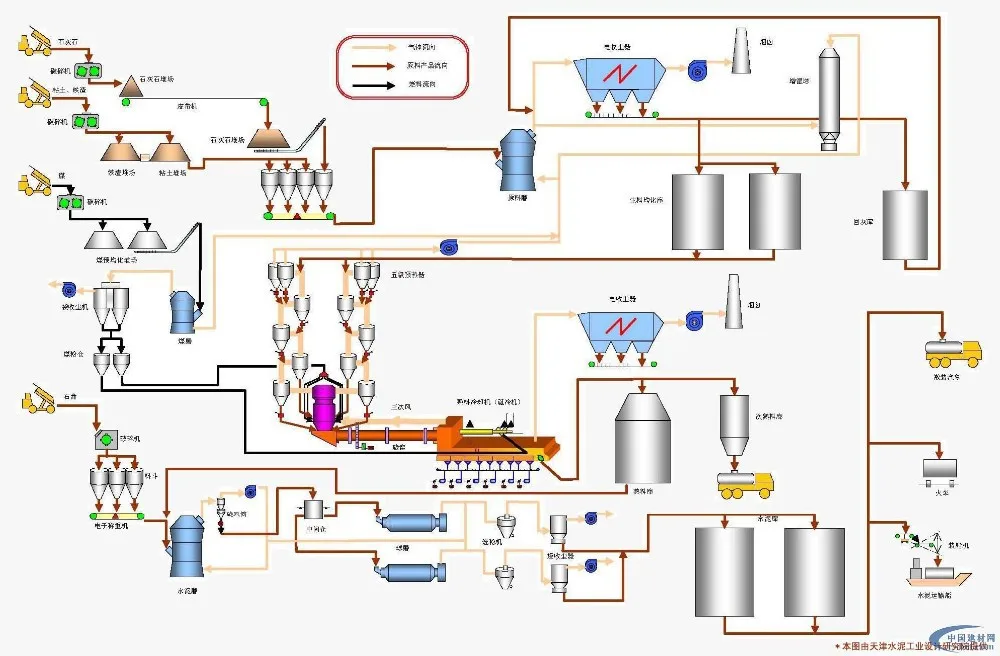

Строго говоря, есть две основных фазы в производстве цемента. Это изготовление клинкера из шлама либо сухой шихты (та, в свою очередь, получается из смеси природных материалов) и изготовление самого портландцемента методом измельчения гранул клинкера с добавками. Если говорить о первом этапе более подробно, то следует упомянуть разные способы получения клинкера.

- Технология производства цемента сухим способом – составные части будущего клинкера (известняк, мел, глина, уголь, мергель) высушиваются в сушильных барабанах и измельчаются в порошкообразную массу. После этого смешиваются без использования воды – получается сухая шихта. Этот метод экономически целесообразен, если уровень влажности сырья достаточно низок – до 12 процентов. Тогда затраты на сушку компонентов ниже, чем расходы на мокрый метод.

- Технология производства цемента мокрым способом предполагает использование воды. Из исходного сырья получается шлам с уровнем влажности от 30 до 50 процентов. Вещество перемешивается до однородного состояния и измельчается. После этого шлам подается в печь, предназначенную для обжига клинкера, где поддерживается температура более 1400 градусов Цельсия. На этом первый этап обработки завершается.

- Технология получения цемента смешанным способом представляет собой соединение обоих перечисленных выше методов. В результате получается клинкер с усредненным показателем влажности – около 20 процентов.

Ресурсосберегающая технология цемента

Шлаки металлургического производства (мартена, доменных печей и т.д.) могут использоваться в качестве сырья для производства цемента. Это не только удешевляет процесс изготовления, но и решает вопрос переработки шлаков. Щелочным компонентом при этом может быть щелочной раствор, который применяется с целью очистки металлических отливок. К сожалению, вместо рационального использования полезные материалы чаще попадают в шламонакопители.

Для производства шлакощелочного цемента технология будет несколько отличаться от метода изготовления портландцемента. Измельченный шлак смешивается с щелочной составляющей. Характеристики полученного материала также отличны от параметров портландцемента. Так, шлакощелочной бетон более морозостоек благодаря меньшей пористости цементной пасты. Шлакощелочной цемент не является хромосодержащим веществом (а портландцемент может содержать в разных количествах водорастворимые соединения хрома).

В производстве шлакощелочного цемента новые технологии почти не применяются – это давно известный материал, изобретенный еще в XIX веке. Однако в нашей стране этот метод изготовления цемента до сих пор не имеет столь обширного распространения, как за рубежом.

ЦементПерейти в каталог

Цемент М500 портланд

| Технология производства цемента: основные этапы, тонкости процесса. От чего зависит качество продукта. Мокрый, сухой и комбинированный методы получения клинкера. |

Новые технологии производства и упаковки цемента

Перейти к основному содержанию

Альянс духа автоматизации

Альянс духа автоматизации

Automation Spirit Alliance — панель управления для вашего бизнеса

Опубликовано 1 июня 2022 г.

+ Подписаться

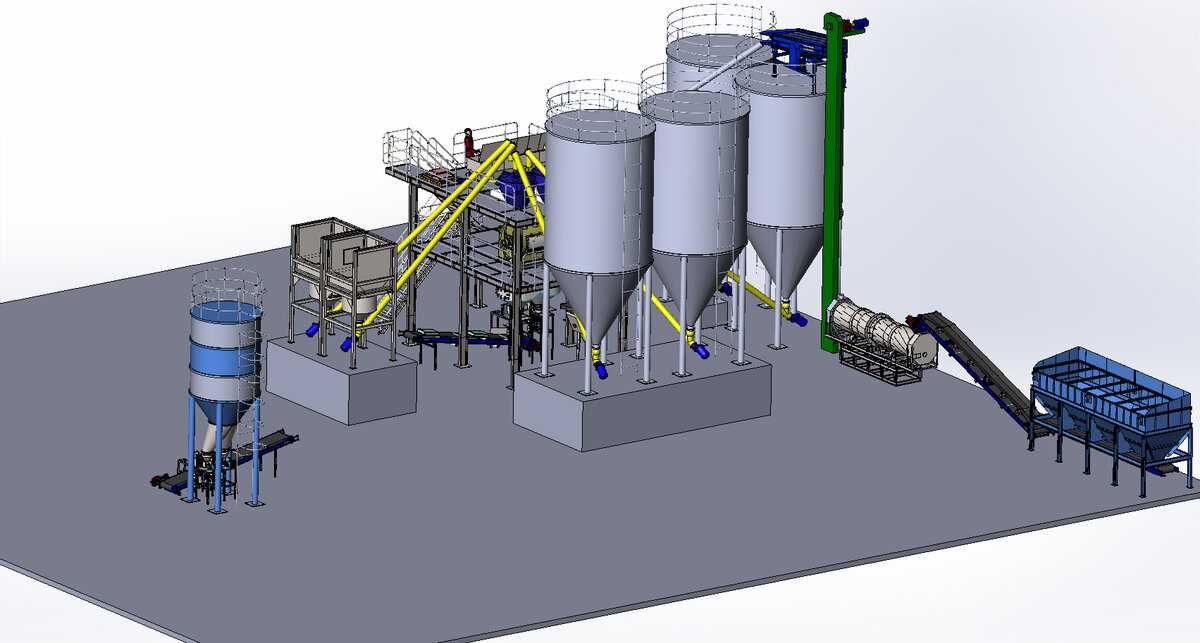

Добро пожаловать! Производство строительных материалов требует постоянной модернизации оборудования. Использование современных технологий позволяет снизить затраты и повысить качество. Учитывая это, компания Automation Spirit Alliance разработала АСУ ТП для инновационного завода по производству цемента с двумя параллельными производственными линиями (по 25 тонн в час каждая), со складским и фасовочным цехами.

ASA предоставила заказчику решение «под ключ»: проектирование, инжиниринг, поставка и производство, разработка программного обеспечения ПЛК, человеко-машинного интерфейса, SCADA, сборка и ввод в эксплуатацию.

Особенностью технологии стало использование энергосберегающей барабанно-валковой мельницы вместо шаровой мельницы. Первый такой завод построен в Украине и успешно выполняет свои функции, регулярно увеличивая прибыль компании.

Почему мы решили работать в этом направлении? Крупные цементные компании являются крупными производителями цемента, контролирующими значительную долю рынка, но их чрезвычайно энергоемкие и неэффективные производственные процессы могут привести к потерям из-за использования шаровой мельницы. Запуск производственных процессов, а также технологические изменения рабочих циклов на таких предприятиях занимает значительное время, до нескольких недель. Кроме того, в целом оборудование цементного завода на данный момент изношено.

Запуск производственных процессов, а также технологические изменения рабочих циклов на таких предприятиях занимает значительное время, до нескольких недель. Кроме того, в целом оборудование цементного завода на данный момент изношено.

Современные цементные заводы со средней и малой мощностью производства цемента применяют передовой опыт и совершенно новые инновационные технологии, в первую очередь измельчение цемента и сырья. Эти технологии основаны на использовании барабанных валковых мельниц, их применение приводит к значительно более высокой производительности, чем существующие шаровые мельницы.

Автоматизированная система управления играет жизненно важную роль в цементной промышленности, выполняя операции с большим соответствием, ориентированным на получение высококачественных конечных продуктов с максимальной производительностью труда. Это почти так же быстро, как один щелчок, оно оптимизирует процесс, перенацеливая операционные процедуры и сосредотачиваясь на различных марках цемента, а также смешивая различное сырье от разных поставщиков.

АСУ ТП выполняет ряд основных функций:

- ручное и автоматическое управление всеми операциями в технологическом цикле сырьевого цеха, обжигового клинкерного цеха, склада сырья, цеха помола цемента , склад готовой продукции и цех упаковки;

- фазы выполнения миссии профиля запуска и остановки процессов;

- соблюдение заданных норм выходного высокого качества исполнения;

- контроль качества поступающего сырья и готовой продукции, работоспособность условий обработки, прогнозирование отказов для лучшей подготовки к аварийным ситуациям;

- Сквозной учет сырья и готовой продукции на всех этапах производственного процесса.

Также процессы производства цемента контролируются с помощью высоконадежных панелей оператора с графическими дисплеями, показывающими состояние текущих процессов.

Если вы заинтересованы в сотрудничестве в этой разработке или хотите узнать больше о технических особенностях АСУ ТП, пожалуйста, свяжитесь с нами. Всем хорошего дня и до встречи в наших постах!

Всем хорошего дня и до встречи в наших постах!

АСУ ТП и РЗА: эволюция автоматизации

29 марта 2023 г.

АСА-ТИТАН: энергоэффективность во время войны в Украине

20 декабря 2022 г.

«Зеленый» цемент: последние тенденции в защите нашей планеты

19 октября 2022 г.

Дрон: глобальная угроза бизнесу и частной собственности

16 сентября 2022 г.

Надежная защита частной и коммерческой собственности с системой защиты от дронов Air Shield (Часть IV)

9 сентября, 2022 г.

Надежная защита частной и коммерческой собственности с системой защиты от дронов Air Shield (часть III)

27 августа 2022 г.

Надежная защита частной и коммерческой собственности с системой защиты от дронов Air Shield (Часть II)

5 августа 2022 г.

Надежная защита частной и коммерческой собственности с системой защиты от дронов Air Shield

25 июля 2022 г.

Взаимовыгодное сотрудничество с ведущими технологическими компаниями

15 июля 2022 г.

Большой совместный проект ASA и DTRA

5 июля 2022 г.

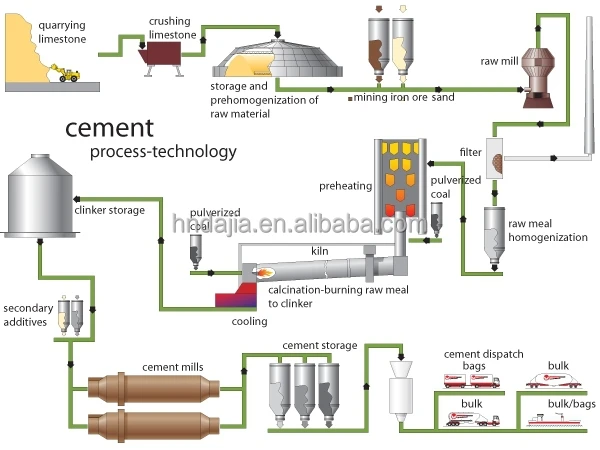

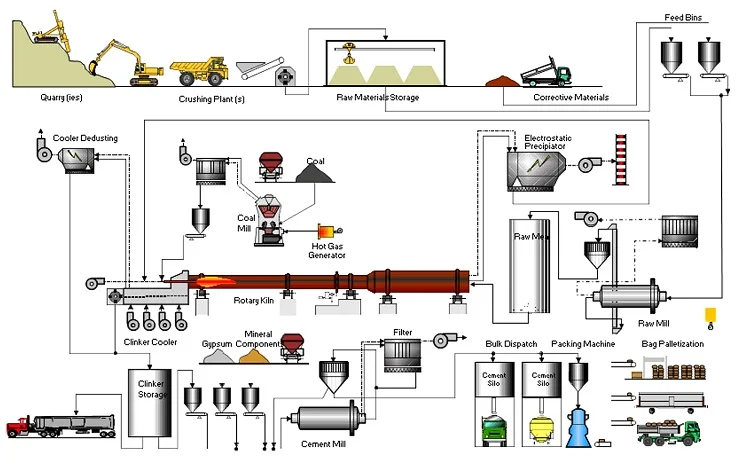

Производственный процесс

От известнякового карьера до поставки конечного продукта – следите за каждым этапом процесса производства цемента.

Шаг 1. Добыча полезных ископаемых

| |

Процесс производства цемента начинается с добычи сырья, используемого в производстве цемента, в основном известняка и глины. Известняковый карьер находится на территории завода, а глиняный карьер находится на расстоянии 25 км от завода. Известняк добывается из карьеров после буровзрывных работ и загружается на самосвалы, которые транспортируют материалы и выгружаются в бункеры дробилок известняка. Глины извлекаются из открытых карьеров и загружаются в самосвалы, которые транспортируют материалы и выгружают их на открытый склад. Затем его перевозят грузовиками и выгружают в бункер дробилки глины. Это три типа глины, используемые в производстве цемента, а именно илистая глина, глина Зафарана и каолин. Другие сырьевые материалы, а именно песок и железная руда, используются для контроля конструкции смеси для подачи в печь. |

|

Этап 2: Измельчение, штабелирование и регенерация сырья | |

Известняк измельчается в первой дробилке, называемой щековой дробилкой, а затем подается во вторую дробилку, называемую ударной дробилкой, со смешиванием глин для уменьшения размера частиц до менее 50 мм. Выгруженная сырьевая смесь (известняк 70%, глины 30%) подается на ленточный конвейер и проходит через анализатор сыпучих материалов. Сырьевая смесь подается в круглое хранилище, называемое хранилищем сырьевой смеси. Затем смесь извлекается из штабеля реклаймерами в поперечном направлении и транспортируется в бункер сырьевой мельницы, называемый бункером сырьевой смеси, для измельчения. Другое сырье, используемое в производстве цемента, называемое добавками, представляет собой известняк высокой чистоты, песок и железную руду. Известняк высокой чистоты измельчается в однощековой дробилке, а затем еще больше дробится во вторичной дробилке, чтобы уменьшить размер и полностью пройти через сито с размером ячеек 50 мм. Затем он укладывается штабелером известняка в продольную единицу хранения, называемую штабелем для хранения известняка. Наконец, известняк извлекается из штабеля реклаймером в поперечном направлении и транспортируется в бункер сырьевой мельницы, называемый бункером известняка, для измельчения. | CO2 и цемент Почему при производстве цемента выделяется CO2?

|

Этап 3: Сушка, измельчение и гомогенизация сырьевой муки | |

Сырьевая смесь, высококачественный известняк, песок и железная руда подаются из бункеров на сырьевые мельницы, называемые мельницами с воздушной струей, для сушки и тонкого измельчения.

|

|

Этап 4: Клинкеризация | |

Цементный клинкер получают путем пиропереработки шихты в системе подогреватель-печь. Система подогреватель-печь состоит из многоступенчатого циклонного подогревателя с пятью ступенями, камеры сгорания, стояка, вращающейся печи и колосникового охладителя. | |

Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Самая распространенная модификация, в составе которой около 80% силиката кальция. Используется при различных строительных работах. Добавление красящих веществ улучшает декоративные свойства цемента, позволяя использовать его для отделочных работ.

Песок и железная руда транспортируются из-за пределов завода (от разных поставщиков) грузовиками и выгружаются в штабели открытого двора, называемые штабелями песка и железной руды.

Песок и железная руда транспортируются из-за пределов завода (от разных поставщиков) грузовиками и выгружаются в штабели открытого двора, называемые штабелями песка и железной руды.

Сырьевая мельница содержит две камеры, разделенные диафрагмой, а именно камеру сушки и камеру измельчения. Горячие газы, поступающие из подогревателя (системы подогреватель/печь), поступают в мельницу и используются в сырьевых мельницах для сушки. Затем высушенные материалы поступают в помольную камеру сырьевых мельниц для тонкого помола. Размольная камера содержит определенное количество шаровой загрузки различных размеров от 30 до 9 мм.0мм. Выход горячего газа и измельченных материалов из мельницы подается в сепаратор, который разделяет мелкий и крупнозернистый продукт. Последний, называемый браком, направляется на вход в мельницу через воздушную заслонку для доизмельчения. Горячий газ и мелкие частицы поступают в многоступенчатый «циклон» для разделения мелких материалов и газов. Мелкозернистый материал, называемый сырой мукой, собирается из мультициклона и затем подается на воздушную горку для подъема, называемую аэрополом. Горячие газы с очень мелкими частицами поступают в электростатический осадитель для отделения мелких частиц от газов.

Сырьевая мельница содержит две камеры, разделенные диафрагмой, а именно камеру сушки и камеру измельчения. Горячие газы, поступающие из подогревателя (системы подогреватель/печь), поступают в мельницу и используются в сырьевых мельницах для сушки. Затем высушенные материалы поступают в помольную камеру сырьевых мельниц для тонкого помола. Размольная камера содержит определенное количество шаровой загрузки различных размеров от 30 до 9 мм.0мм. Выход горячего газа и измельченных материалов из мельницы подается в сепаратор, который разделяет мелкий и крупнозернистый продукт. Последний, называемый браком, направляется на вход в мельницу через воздушную заслонку для доизмельчения. Горячий газ и мелкие частицы поступают в многоступенчатый «циклон» для разделения мелких материалов и газов. Мелкозернистый материал, называемый сырой мукой, собирается из мультициклона и затем подается на воздушную горку для подъема, называемую аэрополом. Горячие газы с очень мелкими частицами поступают в электростатический осадитель для отделения мелких частиц от газов. Очень мелкие материалы, называемые пылью подогревателя или пылью электростатического сепаратора, собираются с фильтров и подаются на винтовые конвейеры, а затем смешиваются с мелким материалом в воздушной заслонке и транспортируются в эрлифтную емкость по воздушной заслонке. В эрлифте сырьевая мука поднимается в силос сжатым воздухом на воздушную заслонку, а затем хранится и гомогенизируется в бетонном силосе. Сырая мука, извлекаемая из бункера, теперь называемая сырьем для печи, подается в верхнюю часть подогревателя через эрлифт, называемый Poldos, для пирообработки.

Очень мелкие материалы, называемые пылью подогревателя или пылью электростатического сепаратора, собираются с фильтров и подаются на винтовые конвейеры, а затем смешиваются с мелким материалом в воздушной заслонке и транспортируются в эрлифтную емкость по воздушной заслонке. В эрлифте сырьевая мука поднимается в силос сжатым воздухом на воздушную заслонку, а затем хранится и гомогенизируется в бетонном силосе. Сырая мука, извлекаемая из бункера, теперь называемая сырьем для печи, подается в верхнюю часть подогревателя через эрлифт, называемый Poldos, для пирообработки. В подогревателе сырье для печи подогревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем предварительно нагретое печное сырье частично прокаливают (делают порошкообразным) в камере сгорания и стояке, а затем полностью прокаливают во вращающейся печи, а также нагревают примерно до 1400°С с образованием клинкерных компонентов C3A, C4AF, C2S и C3S. Основным источником тепла является природный газ. Природный газ сжигается в качестве основного топлива (100 %) во вращающейся печи с главной горелкой и 95% природный газ и 5,0% комбинация тяжелого масла в камере сгорания. Топливо используется для получения тепла, необходимого для преобразования сырья в печь в клинкер. Горячий клинкер, выходящий из печи, падает на колосниковый холодильник для охлаждения примерно с 1350-1450°С до примерно 120°С. холодильных камерах и под давлением через охлаждающую пластину и слой клинкера. Охлажденный клинкер выгружается из охладителя на тарельчатый конвейер и транспортируется на склад клинкера.

В подогревателе сырье для печи подогревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем предварительно нагретое печное сырье частично прокаливают (делают порошкообразным) в камере сгорания и стояке, а затем полностью прокаливают во вращающейся печи, а также нагревают примерно до 1400°С с образованием клинкерных компонентов C3A, C4AF, C2S и C3S. Основным источником тепла является природный газ. Природный газ сжигается в качестве основного топлива (100 %) во вращающейся печи с главной горелкой и 95% природный газ и 5,0% комбинация тяжелого масла в камере сгорания. Топливо используется для получения тепла, необходимого для преобразования сырья в печь в клинкер. Горячий клинкер, выходящий из печи, падает на колосниковый холодильник для охлаждения примерно с 1350-1450°С до примерно 120°С. холодильных камерах и под давлением через охлаждающую пластину и слой клинкера. Охлажденный клинкер выгружается из охладителя на тарельчатый конвейер и транспортируется на склад клинкера. Клинкер поступает из клинкерного склада в бункеры шаровой мельницы для помола цемента. Часть горячего воздуха, отбираемого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.

Клинкер поступает из клинкерного склада в бункеры шаровой мельницы для помола цемента. Часть горячего воздуха, отбираемого из охладителя, используется в качестве вторичного и третичного воздуха для сжигания во вращающейся печи и камере сгорания соответственно.