Технология изготовления арболитовых блоков: оборудование, технология как делают, бизнес

Производство арболитовых блоков — изготовление арболитовых блоков по доступной цене от производителя в Москве Лесдревпром, каталог арболитовых блоков, фото, цены на сайте, тел. +7 (495) 729-88-60

Специализация компании «ЛесДревПром» — строительство надежных каменных домов из арболита под ключ. За много лет работы на рынке, мы саккумулировали бесценный опыт, чтобы предлагать нашим клиентам строительство из лучшего арболитового блока, изготовленного на собственном производстве с соблюдением всех технологий. Наш блок произведен строго по ГОСТ, имеются все сертификаты и протоколы испытаний.

Дом из арболита К-88, Проект ВалдайОбщая площадь: 87.4 м.кв.

Жилая площадь: 52.9 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 3

Толщина наружных стен: 300 мм

Ширина дома: 8 м

Глубина дома: 8 м

Дом из арболита К-101, Проект ЩельпиноОбщая площадь: 101 м.кв.

Жилая площадь: 56.5 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 2

Толщина наружных стен: 300мм

Ширина дома: 9. 9 м

9 м

Глубина дома: 6.3 м

Дом из арболита К-107, Проект Гудено-2Общая площадь: 107 м.кв.

Жилая площадь: 56.2 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 3

Толщина наружных стен: 300мм

Ширина дома: 10 м

Глубина дома: 7 м

Дом из арболитовых блоков К-108, Проект ГуденоОбщая площадь: 108 м.кв.

Жилая площадь: 71 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 2

Толщина наружных стен: 300мм

Ширина дома: 10 м

Глубина дома: 7 м

Дом из арболитовых блоков К-110, Проект МирныйОбщая площадь: 109.4 м.кв.

Жилая площадь: 64.6 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 3

Толщина наружных стен: 300мм

Ширина дома: 8 м

Глубина дома: 9 м

Дом из арболитовых блоков К-116, Проект ЕмельяновоОбщая площадь: 115.8 м.кв.

Жилая площадь: 63.3 м.кв.

Количество этажей: 1

Количество спален: 2

Толщина наружных стен: 300 мм

Ширина дома: 12 м

Глубина дома: 9. 5 м

5 м

Общая площадь: 122 м.кв.

Жилая площадь: 51.6 м.кв.

Количество этажей: 1

Количество спален: 2

Толщина наружных стен: 300 мм

Ширина дома: 12 м

Глубина дома: 9 м

Проект дома из арболита К-150 ОптимаОбщая площадь: 150 м.кв.

Жилая площадь: 87.9 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 5

Толщина наружных стен: 300 мм

Ширина дома: 10 м

Глубина дома: 8 м

Проект дома из арболита К-152 ОрленокОбщая площадь: 152.3 м.кв.

Жилая площадь: 70.5 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 14 м

Глубина дома: 8 м

Дом из арболита К-158, Проект ЛлойдОбщая площадь: 158 м.кв.

Жилая площадь: 82 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 3

Толщина наружных стен: 300мм

Ширина дома: 9 м

Глубина дома: 9 м

Дом из арболита К-164, Проект ЛогенОбщая площадь: 164 м. кв.

кв.

Жилая площадь: 88.2 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300мм

Ширина дома: 13 м

Глубина дома: 9 м

Дом из арболита К-173, Проект ВоскресенскийОбщая площадь: 176.6 м.кв.

Жилая площадь: 80 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 3

Толщина наружных стен: 300мм

Ширина дома: 11 м

Глубина дома: 9 м

Проект из арболита К-182 КопенгагенОбщая площадь: 181.6 м.кв.

Жилая площадь: 99.2 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 9 м

Глубина дома: 11.8 м

Проект дома с банным комплексом — К-185Общая площадь: 187 м.кв.

Жилая площадь: 50.2 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 2

Толщина наружных стен: 300мм

Ширина дома: 8 м

Глубина дома: 12 м

Дом из арболита с банным комплексом

Проект из арболита К-188, ОболдиноОбщая площадь: 187. 8 м.кв.

8 м.кв.

Жилая площадь: 74.7 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 12.5 м

Глубина дома: 11.5 м

Проект арболитового дома К-195, МальборкОбщая площадь: 195 м.кв.

Жилая площадь: 108.4 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 4

Толщина наружных стен: 300мм

Ширина дома: 11 м

Глубина дома: 10 м

Проект арболитового дома К-210, ПарфентьевоОбщая площадь: 210 м.кв.

Жилая площадь: 69.3 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 3

Толщина наружных стен: 300 мм

Ширина дома: 17.2 м

Глубина дома: 12 м

Проект арболитового дома К-213, МихайловоОбщая площадь: 212.7 м.кв.

Жилая площадь: 93.2 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 12.5 м

Глубина дома: 12. 5 м

5 м

Общая площадь: 227.7 м.кв.

Жилая площадь: 85.5 м.кв.

Количество этажей: 2 (2-й этаж — полноценный)

Количество спален: 4

Толщина наружных стен: 300 мм

Ширина дома: 14 м

Глубина дома: 13 м

Дом из арболита К-229 проект ЧемалОбщая площадь: 228 м.кв.

Жилая площадь: 123 м.кв.

Количество этажей: 2 (2-й этаж — мансардный)

Количество спален: 5

Толщина наружных стен: 300мм

Ширина дома: 15 м

Глубина дома: 10 м

Оборудование для производства арболитовых блоков

Содержание

- Производство арболитовых блоков набирает обороты

- Технология полупромышленного производства арболитовых блоков

- Рецепты приготовления формовочной массы

- Проверка перед запуском в серию

- Механизированное оборудование для выпуска арбоблока в домашних условиях

- Оборудование для приготовления смеси

- Формовочное оборудование в производстве арболитового блока

- Камеры сушки арболитовых блоков

- Заключение

Борьба за утепление зданий в современных условиях становится не на шутку важной и актуальной. Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5.

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока; - Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя.

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Механизированное оборудование для выпуска арбоблока в домашних условиях

Производство даже самой маленькой партии арболитового камня потребует недюжинных физических сил и здоровья. А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

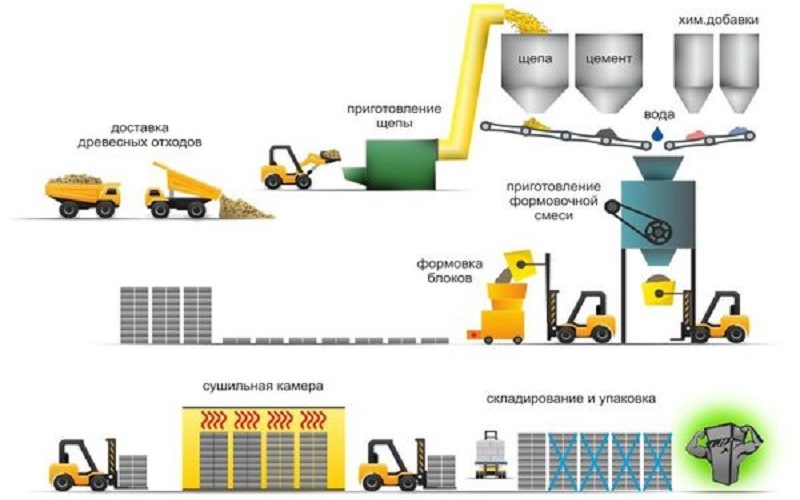

В технологической цепочке производства используется следующее оборудование:

- Строгано-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего используют рубильные и дробильные установки, щепорезы, сучкорезы, дробилки древесных отходов;

- Смесительные станции и мешалки.

Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь; - Раздатчики смеси. Раскладка формовочной массы при небольших объемах может осуществляться вручную из накопительного бункера, но зачастую используют дозирующее шнековое оборудование для заполнения смесью пустых форм;

- Прессовочное оборудование необходимо при любых объемах производства. Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети;

- Камеры сушки. Их чаще не воспринимают, как промышленное оборудование, но их роль в производстве арбоблоков так же важна, как и прессование.

Оборудование для приготовления смеси

Более всего в специализированном оборудовании для исходной подготовки компонентов смеси нуждается операция нарезки и дробления заготовленных щепок, обрезков и некондиционной продукции из древесины. Ее нужно изрубить в щепу или стружку примерно одного размера и далее. Как именно выглядит готовый к использованию наполнитель, лучше посмотреть на одном из видео в Сети.

Перед рубкой сырье тщательно промывается водяной струей высокого давления, что позволяет отделить грязь, кору, подпорченные грибком участки древесины. После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

Выглядит процедура, как длительное вымачивание в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20мин перегретым паром под давлением в 10-15 Атм на специальном оборудовании. Такая обработка резко повышает способность перегретой древесины к прессованию, прочность арболитового блока возрастает на 15%. На видео, которых немало в сети, зачастую эту операцию не показывают.

На видео, которых немало в сети, зачастую эту операцию не показывают.

Формовочное оборудование в производстве арболитового блока

После нагрева формы и ополаскивания раствором извести происходит дозирование и раскладка смеси по стальным или чугунным формам — блокам, далее смесь подвергается прессованию, как на статических, так и на вибрационных станках-прессах. Первые чаще всего изготавливаются и используются в кустарном производстве арболитового блока, второй вид прессового оборудования применяется на линиях и конвейерах серийного производства.

Статические станки-прессы зачастую используются, как оборудование для мелкосерийного, единичного или тестового производства.

Вибрационный пресс обладает малой потребляемой мощностью, высоким качеством прессования и малыми габаритами. Более того, при плохой подготовке наполнителя зачастую только вибрационный пресс может довести уровень прочности и качества до требуемого ГОСТом показателя.

Простота конструкции позволила многим машиностроительным заводам наладить производство специализированного оборудования — вибропрессов для кустарного домашнего производства арболитового блока. Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Камеры сушки арболитовых блоков

Готовые прессованные блоки с формами перевозятся в помещение с заданной влажностью воздуха. Далее формы выкладываются на поддонах и аккуратно разбираются, освобождая свежепрессованный арболитовый блок.

Схватывание смеси завершится через двое суток, а нормальную прочность блок наберет не ранее, чем через 17-28 дней. В течение этого времени потребуется обеспечить влажную атмосферу и стабильную температуру сушки арболитовых блоков. В противном случае блоки могут растрескиваться или осыпаться из-за растущих внутренних напряжений.

В кустарном производстве чаще всего отпрессованную партию арболитовых блоков выкладывают в затемненном месте, накрывают полиэтиленовой пленкой и защитным тканевым тентом. Через два — три дня блоки переносят в помещение и выкладывают в один слой на бетонном полу. Через неделю блоки можно складировать в пачки.

Через неделю блоки можно складировать в пачки.

Заключение

Довольно распространенным недостатком, по которому можно отличить кустарный арболитовый блок от продукции производства на промышленном оборудовании, является низкая прочность угловых участков блока. У «кустарей» они плохо пропрессовываются, растрескиваются и осыпаются. Как выглядит качественный арболитовый блок, изготовленный на промышленном оборудовании, лучше ознакомиться по видео.

Для индивидуального строительства производство арболитового блока поистине является находкой, стоит дешевле и проще в работе, чем шлакоблок или пеноблок.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

технология изготовления, состав, пропорции, оборудование, ГОСТ

На данный момент в строительстве чаще всего используются современные материалы, такие как арболитовые блоки. На смену стандартному кирпичу или натуральному камню пришли – ракушечник. Арболит, технология изготовления которого может быть разнообразной, обладает прекрасными свойствами и определенными техническими характеристиками.

На смену стандартному кирпичу или натуральному камню пришли – ракушечник. Арболит, технология изготовления которого может быть разнообразной, обладает прекрасными свойствами и определенными техническими характеристиками.

Что это такое?

Арболит – современный строительный материал. В середине 20 века он стал очень популярен. Большую роль в этом сыграли его стоимость и размер блока. Может заменить несколько кирпичей по параметрам. Все это дает возможность сэкономить на возведении конструкции.

Это легкий бетон. Не создает дополнительных нагрузок на фундамент здания. Стоит учитывать тот момент, что арболит имеет пористую структуру.

Совет: чтобы такой материал прослужил долгий срок, необходимо в кратчайшие сроки выполнить его внутреннюю и внешнюю отделку.

Что входит в состав арболита?

По своей конструкции материал представляет собой достаточно простой материал арболит. Состав, технология изготовления основана на применении:

- Портландцемент или сульфатный цемент;

- Щепа или стружка древесная;

- Химические добавки и специальные связующие элементы;

- Жидкость в определенной пропорции;

- Целлюлозное сырье и минеральные добавки.

Разновидности материалов из арболита

Существует два строительных материала из арболита:

- Блоки;

- Плиты.

Имеют схожие свойства и характеристики. Отличия только в размерах и размахе. Например, арболитовые блоки можно использовать при строительстве зданий и сооружений. Но есть определенные нюансы. Профессионалы не рекомендуют возводить из этого материала строение более двух этажей. Это связано с тем, что структура арболита под действием собственного веса может деформироваться.

Плиты из арболита могут использоваться для изоляции зданий. Их монтируют как внутри здания, так и снаружи. Они являются отличным теплоизоляционным материалом при довольно небольшой массе.

Преимущества арболитовых блоков и их размеры

Материал арболит, технология изготовления (ГОСТ 19222-84) который предполагает не только соблюдение определенного состава и структуры строительного материала, но и полное совпадение с параметрами, указанными в законодательных документ, позволяет ускорить сроки строительства. Стандартный размер арболитовых блоков 25х25х50 см. Благодаря этому появилась возможность намного быстрее строить здания.

Стандартный размер арболитовых блоков 25х25х50 см. Благодаря этому появилась возможность намного быстрее строить здания.

Арболит имеет определенные характеристики:

- Негорючий;

- Практичный в применении;

- экологически чистый;

- Прочный;

- прочный;

- Не меняет своей структуры под воздействием солнечных лучей;

- Легко выдерживает низкие и высокие температуры.

Также стоит отметить, что благодаря своей структуре арболит хорошо удерживает тепло внутри конструкции, прекрасно может принимать изогнутые формы, легко режется.

Преимущества арболитовых плит

Арболитовые плиты имеют те же технические характеристики и функциональность, что и блоки. Доступные размеры:

- 100х150 см;

- 100×125 см;

- 50×100 см.

Возможны другие параметры индивидуального изготовления материала.

Технология производства

Как сделать арболит? Технология изготовления может быть разной. Все зависит от условий, в которых производится материал. Можно сделать арболит:

Все зависит от условий, в которых производится материал. Можно сделать арболит:

- Дома;

- на заводе.

Важно: при самостоятельном изготовлении арболита стоит помнить, что существуют определенные пропорции всего используемого сырья. Их необходимо соблюдать для достижения высокой прочности строительного материала.

Заводское производство арболита

Производством такого строительного материала занимаются только профессионалы. Заводской арболит, технология изготовления пропорций которого отличается по своим техническим характеристикам и параметрам от самодельного, будет в разы лучше.

Важно не только теоретически знать, что такое арболит, технология изготовления и оборудование для которого описаны в данной статье, но и иметь практические знания в этой области.

Для работ по производству арболитовых блоков или плит вам потребуются:

- Формы определенных размеров;

- Правильно приготовленный состав;

- Вибростол;

- Сушильная камера.

Также в фабричном производстве используются специальные смазки, которые помогают вытягивать блоки или плиты из формы без деформации. Время высыхания материала зависит от его состава и размеров.

Самодельный материал

Довольно популярен материал арболит, технология изготовления которого своими руками практически не отличается от заводской. Просто некоторые действия, которые выполняются автоматически в пакетном режиме, придется делать дома самостоятельно.

Достаточно просто самостоятельное изготовление арболита. Технология изготовления данного строительного материала собственными средствами с применением:

- Формы;

- Состав;

- Бетономешалки;

- Инструмент.

Формы для арболита должны быть изготовлены либо из листового металла, либо из дерева.

Совет: формы из дерева лучше делать дома, они дешевле и практичнее.

Внутри форма покрыта линолеумом или плотной пленкой. Это позволит сделать параметры блока или плиты прямолинейными. Поверх таких материалов наносится смазка.

Поверх таких материалов наносится смазка.

Состав, который будет заливаться в формы, готовится в бетономешалке.

Совет: Не следует заливать сразу все ингредиенты раствора в бак для смешивания. Могут образовываться комки. Лучше всего добавлять все постепенно.

После качественного замеса раствора можно разливать его по формочкам. Сделайте это с помощью ведра или другой емкости. Равномерно по формам распределить состав можно простой деревянной палочкой. Такие действия заменяют работу вибростола. Затем формы с раствором выносят на улицу или в специальное помещение, предназначенное для сушки материала. При хорошей погоде арболит может высохнуть за несколько часов. А средний срок, который помогает «арболиту» «окрепнуть», составляет 24 часа.

Затем арболитовые блоки или плиты вытягиваются из формы путем постукивания. Затем им нужно немного полежать, чтобы привыкнуть к окружающему климату.

Совет: вы можете использовать этот материал, который вы сделали сами, только через несколько дней.

Общие рекомендации по изготовлению

Поскольку у такого материала, как арболит, технология изготовления может быть разной, то следует сразу определиться не только с параметрами будущего материала, но и с его составом. Ни в коем случае нельзя экономить на том или ином ингредиенте. Все это только негативно скажется на прочности и характеристиках.

Вы также можете проконсультироваться со специалистом в области изготовления арболита. Он может подсказать некоторые нюансы производства.

Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

Арболит – строительные блоки на основе цемента и древесной щепы. Обладает хорошими характеристиками, которые значительно лучше, чем у опилкотона. В статье пойдет речь о сферах, в которых используются арболитовые блоки, об их преимуществах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Типы арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливки в формы

- Наконечники для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – универсальный строительный материал. Его свойства напрямую зависят от наполнителя. С ним легко работать, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и расчетную прочность. Арболит тоже изготавливается из бетона, но за счет опилок в составе имеет ряд отличий от обычных составов.

Его свойства напрямую зависят от наполнителя. С ним легко работать, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и расчетную прочность. Арболит тоже изготавливается из бетона, но за счет опилок в составе имеет ряд отличий от обычных составов.

- В основе арболитовых блоков лежит древесная стружка. К его размеру и количеству предъявляются жесткие требования, эти два параметра влияют на качество материала и его марку. Кроме того, существуют арболитовые производства, в которых используются стебли хлопчатника, рисовая солома или кора.

- Вяжущим компонентом является цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси в нее добавляют специальные добавки, обеспечивающие быстрое твердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально щепа и цемент плохо сочетаются для отделки качества и равномерной прочности блоков, необходимо правильно поставить производство с четким технологическим процессом.

Важную роль играет длительное и тщательное перемешивание всех компонентов.

Важную роль играет длительное и тщательное перемешивание всех компонентов. - Щепка, отобранная для производства, должна пройти жесткий контроль. Лучше всего подходят сосна, ель или бук. Также важен характер древесины или ранняя или ранняя заготовка. Размер чипа не должен превышать 10 мм в ширину и 25 мм в длину. При соблюдении этих условий материал получится с высокой паропроницаемостью, но прочный.

- Для достижения наилучших показателей теплоизоляции. Смесь готовят из древесной стружки, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если вам нужен более прочный блок для стены с большой несущей нагрузкой, то пропорции вяжущего соответственно изменяются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное — высокие показатели энергоэффективности при возведении наружных стен дома и дешевизна материала.

Преимущества арболита

- По теплоизоляционным качествам превосходит обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*C).

- Обладает лучшими качествами дерева, но в отличие от него пожаробезопасен. Арболит является трудновоспламеняющимся материалом, который при пожаре образует мало дыма.

- При отапливании дома и последующей системе отопления тепло в помещении будет сохраняться надолго даже при минусовой температуре на улице.

- По своим паропроницаемым характеристикам уступает только дереву. Поэтому в помещении всегда будет хороший микроклимат, даже при повышенной влажности. Именно поэтому этот материал выбирают для строительства сауны или бани.

- Несмотря на низкую прочность (допускается строительство зданий из арболитовых блоков не выше 3-х этажей), хорошо противостоит растягивающим нагрузкам.

Что особенно важно при заправке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин.

Что особенно важно при заправке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин. - Морозостойкость в зависимости от марки продукта может быть в пределах F25 F50, но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно сокращается.

- Этот недорогой материал легко подогнать под нужные размеры, в нем достаточно прочно удерживаются закрепленные предметы. Это будет лучший вариант для небольших хозяйственных построек или гаражей.

- Небольшой вес блоков позволяет сэкономить на фундаменте, так как последний не будет сильно нагружен.

Недостатки арболитовых

- Низкая прочность сдерживает использование арболитовых блоков в узких рамах. Допускается только малоэтажное строительство, внутренние перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализированных крупных заводов, сегодня по стране существует множество частных небольших компаний, которые изготавливают блоки и продают их по более низким ценам.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя. - Материал, изготовленный по ГОСТу, имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей размеров блоков при кладке швы получаются неровными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Типы арболитовых блоков

Всего выпускается 2 основных вида:

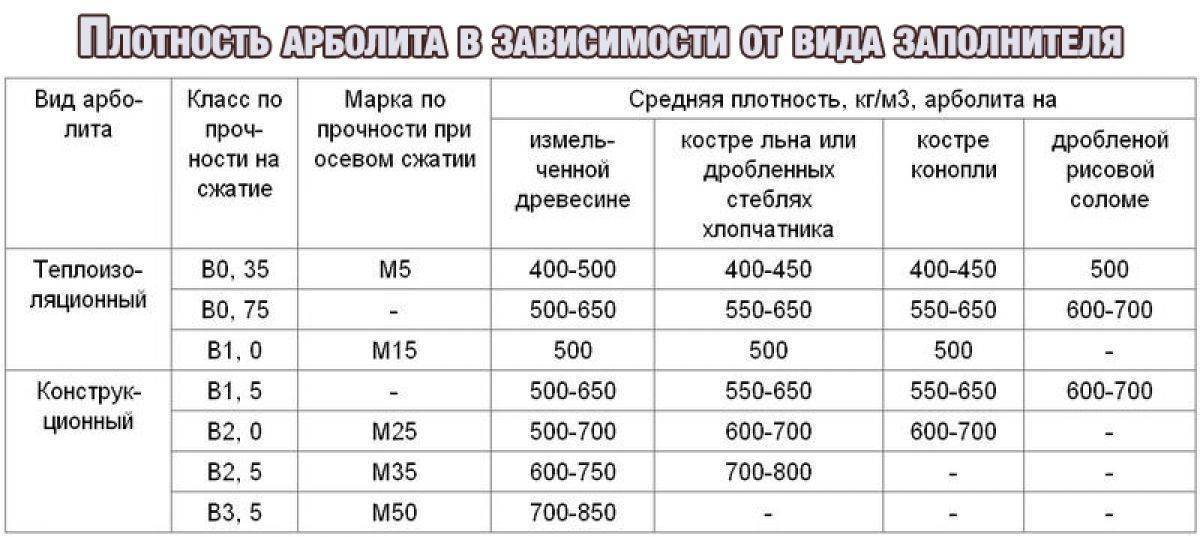

- Конструкционные . Отличается высочайшей плотностью 500-800 кг/куб.м. Он пропорционален содержанию цемента по отношению к щепе. По своим характеристикам подходит для кладки несущих стен и опор. Для большей прочности допускается ее армирование стержнями или сетками.

- Теплоизоляция . Плотность в пределах 500 кг/куб.м.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков . Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности. Хотя они регламентированы ГОСТом, на деле чаще несоответствия превышают эти параметры. Это необходимо учитывать еще на этапе проектирования и расчета необходимого количества материалов. Блоки имеют большие размеры, поэтому скорость строительства высокая.

- Монолитный . Изготавливается непосредственно перед применением непосредственно на строительной площадке. После замеса сразу используют полностью. Этот способ подходит для создания тонкого теплоизоляционного слоя (когда арболит заливают в несъемную опалубку из пенопласта или пенобетона). После заливки придется остановить работу на время схватывания состава.

Это минимум 7 дней.

Это минимум 7 дней.

Технические характеристики арболитовых блоков

- Хотя в арболите дерево наравне с бетоном, все же этот класс материала относится именно к строительному камню. Поэтому его маркируют и присваивают класс прочности именно как любому другому бетонному изделию.

По форме арболитовые блоки могут быть:

- с П-образным углублением. Удобен для дверных или оконных туфель с перемычками; Стеновые блоки

- могут быть большими, средними или узкими;

- плотов. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут соответствовать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например, сарая или курятника, сделайте своими руками монболитоблок моно. Но из-за медленного застывания состава изготовление займет много времени, особенно если форм для заливки немного. Особенно при условии, что арболит наберет необходимую прочность только при температуре 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможной работу при более низких температурах, но это приведет к удорожанию материала.

Особенно при условии, что арболит наберет необходимую прочность только при температуре 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможной работу при более низких температурах, но это приведет к удорожанию материала.

Стадии технологического процесса

- Получение древесной щепы . Для этого подходят отходы деревообработки, которые имеются в большом количестве на любой лесопилке. Подойдут практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать о жестких ограничениях в количестве, которые являются основополагающими для качеств арболита. Поэтому производители изготавливают щепу самостоятельно, используя различные дробилки (измельчительные, молотковые, дисковые или роторно-дробильные).

- Пропорции . Если специализированными дозаторами пользуются профессионалы, то при самостоятельном изготовлении придется ориентироваться на вес или объем.

- Соединение компонентов . Сначала соедините щепку и цемент. Вручную лопатой это сделать нельзя, допускается только длительное замешивание в бетономешалке.

- Заполните форму . Готовая смесь на желоб подается в специальные формы из металла или дерева.

- Тромбовка . Это очень ответственный этап, который нельзя пропускать. Здесь используется ручной труд, так как предварительно смесь необходимо проткнуть, чтобы удалить пузырьки воздуха. Далее выполняется пандус на вибростоле.

Совет: Из-за плохого сцепления цемента с крошкой скат должен длиться не более 20 минут, иначе бетон начнет отделяться от крошки и уплотняться на дне.

- Закалка . Возникает в проветриваемых складских помещениях, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе имеется более одного производства арболитовых блоков. Но чаще всего они производятся в кустарных условиях и продаются через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компанию, которая занимается строительством домов из арболита. Как правило, у них всегда есть собственное производство, на котором соблюдены все технологии.

Но чаще всего они производятся в кустарных условиях и продаются через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компанию, которая занимается строительством домов из арболита. Как правило, у них всегда есть собственное производство, на котором соблюдены все технологии.

- Крупнейшее предприятие в России, занимающееся арболитовыми блоками изделия «Экодрев». Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500-6000 руб./м3, а теплоизоляции 4500 руб./м3.

- Ниже цены производителя Арболит Трейд — 5300 руб/м3 с доставкой. Производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод Арболит Также предлагает свою продукцию в большинстве регионов. Цена структурного блока от 4100 руб/м3.

Покупая большие объемы напрямую у производителя, вы всегда можете договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специальное оборудование для арболитовых блоков не требуется, достаточно подготовить стандартные инструменты:

- Бетономешалка;

- большой металлический поддон; Форма

- для заливки арболита; Сепаратор

- . Нужен, если планируется заливка нескольких более мелких блоков или выполнение пустот в одной форме;

- большое сито с вибрацией;

- вибрация или молоток;

- вилы, лопата и ведро;

- мастер в порядке.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Производится двумя способами.

Выработка на открытом воздухе

- Сначала на любой лесопилке приобретают большой объем щепы или щепы. Как правило, его всегда дают бесплатно, нужно только заплатить за доставку.

- Если такой возможности нет или материал есть некачественный, то с помощью рубильной машины (которую можно арендовать) материал заготавливается самостоятельно из пиломатериалов.

- Перед употреблением чипсы выдерживают на открытом воздухе 2-2,5 месяца. За это время пила очистилась от присутствующей в ней сахарозы, что негативно сказывается на качестве готовых блоков (может начаться брожение). За это время стружку несколько раз тормозят и обрабатывают оксидом кальция, переворачивают. Я желаю этого, чтобы воздух попадал в нижний слой. Это предотвратит гниение материала.

Переработка известняка

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепу из расчета 200 л/1м3 щепы. Смешивать 2 раза в день в течение 4 дней.

- Затем просеивают через большое сито, чтобы отделить крупный мусор, и оставляют сохнуть.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса понадобится электрическая бетономешалка. Сначала наливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать несколько минут, для качественного перемешивания.

- Затем чипсы засыпаются и перемешиваются. Она должна промокнуть вся, чтобы не было сухих участков.

- Далее идет очередь цемента. Если засыпать сразу весь объем, неизбежно образуются комочки. Поэтому засыпать в работающую бетономешалку нужно постепенно.

- Не прекращая работы бетономешалки, добавляют весь цемент до образования однородной массы со стружкой. Это возможно только в том случае, если щепа равномерно влажная.

- Готовую арболитовую смесь выкладывают в разъемные формы или опалубку. Если есть виброустойчивость, то процесс сильно упрощается. После заполнения форм остается только дождаться результата и убрать готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным способом для уплотнения чаще всего используется ручной труд.

Для этого подготовьте рамили в виде листа металла размером с ручку.

Для этого подготовьте рамили в виде листа металла размером с ручку. - Форма представляет собой ящик из металла или досок без дна. Установите его на абсолютно ровную поверхность, насыпьте слой смеси и утрамбуйте. Количество слоев зависит от высоты формы. Чем их больше, тем качественнее и долговечнее получится блок. В среднем заливается примерно 5 слоев. Для удаления лишнего воздуха смесь после каждой заливки протыкают вилкой или металлическим стержнем.

- Для наибольшей плотности нужно обрезать таким образом, чтобы вытачка была меньше. Лучше всего попеременно чередовать сильное и более слабое давление.

- По окончании излишков раствора убирают кельмой.

- Наилучшая прочность достигается за счет вибрации. В этом случае вам не нужно топтаться вручную. После заливки смеси ее прессуют в форму с грузом и включают вибрацию на 15-20 минут.

- Далее наступает момент сушки. Если прочность арболитового раствора высока, форму разрешается снимать сразу с сырцовых блоков и отправлять на отдых.

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока; Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

Важную роль играет длительное и тщательное перемешивание всех компонентов.

Важную роль играет длительное и тщательное перемешивание всех компонентов. Что особенно важно при заправке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин.

Что особенно важно при заправке почвы, когда дом начинает ходить. Эти свойства материала защитят конструкцию от появления трещин. Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя.

Но, к сожалению, качество их продукции зачастую остается низким из-за стремления максимально удешевить товар и сделать его привлекательным для покупателя. Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя.

Предназначен для возведения межкомнатных перегородок, на которые не ложится нагрузка, и в качестве теплоизоляционного слоя. Это минимум 7 дней.

Это минимум 7 дней.

Для этого подготовьте рамили в виде листа металла размером с ручку.

Для этого подготовьте рамили в виде листа металла размером с ручку.