Технология деревянных строительных конструкций: 68.Основы технологии изготовления деревянных конструкций.

68.Основы технологии изготовления деревянных конструкций.

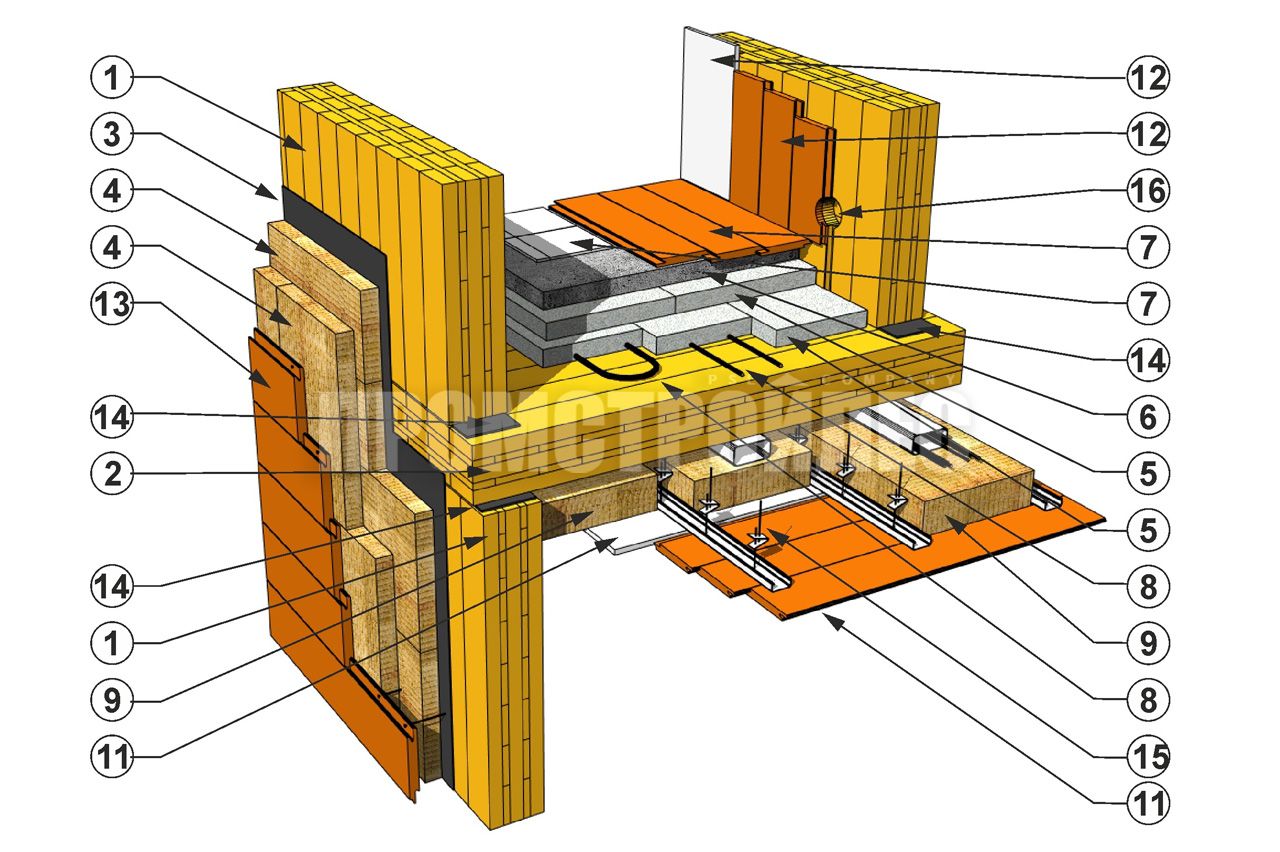

Технологический процесс изготовления деревянных конструкций включает: заготовка пиломатериала; сушка древесины до нормативной влажности; сортировка по природным порокам и технологическим дефектам; механическая обработка; нанесение защитных покрытий; сборка конструкций.

Лесопиление.

На лесопильные

предприятия поступают хлысты- стволы

срубленного дерева без корней и сучьев.

Длина бревен от 3 до 6,5 м с градацией

через 0,5 м. Могут изготовляться и большей

длины. Сбег характеризует увеличение

толщины бревна по длине и в среднем на

1 м длины составляет 0,8 см. Сортименты,

используемые для получения шпал, шпона,

разонансного пиломатериала и т.п.,

называют кряжами.

Балансы-круглые

сортименты для переработки на целлулозу

и древесную массу. От обьема бревен в

среднем получают 55% досок, 3% обаполы(

подгорбыльной части бревен), 20,5%

технологической щепы, 10% опилок.

Пиломатериалы хранят в штабелях 2*6,5 м, высотой 2,5…5м под навесами или в закрытых складах с хорошей проветриваемостью.

Атмосферная сушка. На открытом воздухе, доски укладывают с зазорами( на прокладках), обеспечивающими проветривание штабеля. Продолжительность сушки: для досок толщиной 30…50 мм-10…16 дней при высушивание ло конечной влажности 30% и 20…40 дней-до 20%.

Камерная

сушка.в

сушильных камерах.( повышенная температура

и циркуляция нагретого воздуха), удаление

влаги с древесины начин. с наружных

слоев, поэтому влажность остается

неравномерной по длине досок до самого

конца процесса сушки. Перед механич.

обработкой доски трое суток сохран-ся

в помещение при 16-22

Механическая

обработка и стыкование досок осуществляется автоматизированным

способом. Приведена

на рис. 1.

1.

Приготовление клея. В клеесмесителях, компоненты смешив-ся в той последовательности, в которой они указаны в рецептурной таблице.

Нанесение клея на обе пласти доски используют клеевые вальцы.

Выдержка заключается в том, что после расспресовки клееные блоки выдерживают в условиях цеха еще 3 суток.

Отделка включает фрезирование на рейсмусовых станках боковых поверхностей для удаления неровностей, вызванных смещением кромок соседних досок в пакете, а также для снятия подтеков. Отделка готового элемента завершается окраской за два раза водостойкой эмалью.

Контроль прочности материалов производят путем испытания малых стандартных образцов, форма и размеры которых устанавливаются ГОСТом и другими документами.

Контроль готовых конструкций включает внешний осмотр и обмер с целью оценки качества и соответствия проекту и механическим испытаниям до разрушения.

Механ. Испытаниям подвергают не всю конструкцию, а лишь элемент( полураму, полуарку). Балки и панели испытывают целиком.

Деревянные конструкции в строительстве — Proderevo.net

Деревянное домостроение- 6326

Источник: Ассоциация деревянного домостроения

Мировой опыт деревянного домостроения

В США, Канаде и Финляндии доля деревянных домов в общем объёме малоэтажного строительства составляет более 80%, в Японии – 45 %, в Германии и Великобритании – около 12–15%. Доля деревянных жилых и нежилых зданий в общем объёме строительства по этим странам доходит до 40%.

В России в структуре малоэтажного домостроения по конструкции стен на дерево приходится около 25% от общего объёма жилья в кв. м.

Доля строительства с применением продукции деревянного домостроения (клееный, оцилиндрованный, профилированный брус, деревянные сэндвич-панели) в 2016 году составила всего 12%.

В общем объеме строительства / В общем объеме малоэтажного строительстваПреимущества деревянного домостроения

- Экологичность, долговечность, безопасность, эстетичность

- Небольшой вес и высокая огнестойкость основного конструкционного материала – LVL бруса

- Низкая цена технологий строительства

- Высокая утилизация дерева в производстве

- Время сборки дома от 2 до 9 недель

- Осуществление отделки дома и закладки коммуникаций на производстве снижает процент ошибок при строительстве

- 50 лет до капитального ремонта

- Подходит для строительства в сейсмоопасных регионах

О цели Минпромторга России

Цель Минпромторга России – расширить использование древесины в строительстве. Это позволит задействовать значительный лесной ресурс России и обеспечить мультипликативный экономический эффект в смежных отраслях: производство строительных материалов, энергетика, транспорт, жилищно-коммунальное хозяйство, потребительские товары, в том числе мебель.

Это позволит задействовать значительный лесной ресурс России и обеспечить мультипликативный экономический эффект в смежных отраслях: производство строительных материалов, энергетика, транспорт, жилищно-коммунальное хозяйство, потребительские товары, в том числе мебель.

Проект Стратегии лесного комплекса до 2030 г.

Раздел Стратегии о развитии деревянного домостроения предусматривает:

- Стимулирование спроса на деревянные дома заводского изготовления и элементы деревянного домостроения

- Введение ограничений на госзакупки импортной продукции ЛПК

- Разработку программы продвижения продукции лесопромышленного комплекса

- Внесение изменений в Правила формирования, предоставления и распределения субсидий из федерального бюджета бюджетам субъектов Российской Федерации

Результатом встречи Министра финансов Российской Федерации Антона Силуанова и Министра промышленности и торговли Российской Федерации Дениса Мантурова 12 мая 2017 явилось установление дополнительного условия использования продукции деревянного домостроения при строительстве 30% от запланированного количества объектов при финансировании из федерального бюджета.

О предложении по определению квот на использование продукции деревянного домостроения в программах

Возможно использование продукции деревянного домостроения при реализации федеральных и государственных программ:

- «Развитие физической культуры и спорта»;

- «Обеспечение доступным и комфортным жильём и коммунальными услугами граждан Российской Федерации»;

- «Развитие образования»; «Развитие культуры и туризма»;

- «Устойчивое развитие сельских территорий»;

- «Обеспечение общественного порядка и противодействие преступности».

Строительство социальных объектов с применением продукции деревянного домостроения

Строительство социальных объектов с применением продукции деревянного домостроения позволит удовлетворить значительный спрос населения в таких объектах, снизит применение ресурсоемких (энергоемких) материалов и переориентирует производителей на использование недорогих и экологичных строительных материалов на основе древесины.

В отдельных регионах Российской Федерации доля социальных объектов, построенных из древесины, составляет всего 5%–10%. При этом в Карелии этот показатель достигает 22%, в Архангельской области и

Вологодской области – более 30 %. Существуют предпосылки применения продукции деревянного домостроения при строительстве зданий и сооружений, включая жилые дома, малокомплексные детские учреждения, школы, фельдшерско-акушерские пункты, дома для детей-сирот, многофункциональные центры.Дополнительным стимулом спроса на продукцию деревянного домостроения также может стать возможность получения потребительского кредита на приобретение деревянных домов заводского изготовления у производителей по льготной ставке на срок до 3-х лет аналогично механизму субсидирования кредитным организациям на приобретение автомобилей отечественного производства.

Примеры социальных объектов с применением продукции деревянного домостроения

Детский теннисный центр «Спартак» в Новокузнецке

Возведено с применением современных несущих конструкций из LVL-бруса.

Дворец водных видов спорта в Казани

Сооружен по уникальным технологиям из LVL-бруса к Чемпионату мира по водным видам спорта 2015 года.

Аквапарк в Санкт-Петербурге

При строительстве применены конструкции из LVL-бруса.

Административно-жилой комплекс для участковых уполномоченных полиции в Воронежской области

Построен по региональной программе по строительству.

Здание амбулатории в Воронежской области

Построено в рамках региональной программы по обеспечению сельских поселений ФАПами и амбулаториями

Перспективы деревянного домостроения в России

Поделиться

Метки

Деревянное домостроение

- Предыдущая статья Ввод жилых домов с применением деревянных конструкций в Российской Федерации

- Следующая статья Деревянные высотки в Москве и Минске – фантазии или реальность?

Использование природных структур в деревянных постройках | Новости Массачусетского технологического института

Беспокойство по поводу изменения климата сосредоточило значительное внимание на строительном секторе, в частности на добыче и переработке строительных материалов. На долю бетонной и сталелитейной промышленности приходится до 15% глобальных выбросов углекислого газа. Напротив, древесина обеспечивает естественную форму связывания углерода, поэтому вместо нее есть тенденция использовать древесину. Действительно, некоторые страны призывают к тому, чтобы общественные здания хотя бы частично строились из дерева, и масштабные деревянные здания появляются по всему миру.

На долю бетонной и сталелитейной промышленности приходится до 15% глобальных выбросов углекислого газа. Напротив, древесина обеспечивает естественную форму связывания углерода, поэтому вместо нее есть тенденция использовать древесину. Действительно, некоторые страны призывают к тому, чтобы общественные здания хотя бы частично строились из дерева, и масштабные деревянные здания появляются по всему миру.

Наблюдая за этими тенденциями, Кейтлин Мюллер ’07, SM ’14, PhD ’14, адъюнкт-профессор архитектуры и гражданской и экологической инженерии в программе строительных технологий в Массачусетском технологическом институте, видит возможность для дальнейшего повышения устойчивости. Поскольку лесная промышленность стремится производить деревянные заменители традиционных бетонных и стальных элементов, основное внимание уделяется заготовке прямых участков деревьев. Части неправильной формы, такие как узлы и вилки, превращают в гранулы и сжигают или измельчают в садовую мульчу, которая разлагается в течение нескольких лет; оба подхода высвобождают углерод, захваченный древесиной, в атмосферу.

В течение последних четырех лет Мюллер и ее исследовательская группа Digital Structures разрабатывали стратегию «переработки» этих отходов путем их использования в строительстве — не в качестве облицовки или отделки, направленной на улучшение внешнего вида, а в качестве структурных компонентов. «Самая большая ценность, которую вы можете придать материалу, — это дать ему несущую роль в конструкции», — говорит она. Но когда строители используют первичные материалы, эти структурные компоненты являются частями зданий с наибольшим объемом выбросов из-за большого объема высокопрочных материалов. Поэтому использование переработанных материалов вместо этих высокоуглеродных систем особенно эффективно для сокращения выбросов.

Мюллер и ее команда сосредотачиваются на разветвлениях деревьев, то есть на местах, где ствол или ветвь дерева делится надвое, образуя Y-образную часть. На архитектурных чертежах много подобных Y-образных узлов, где сходятся прямые элементы. В таких случаях эти блоки должны быть достаточно прочными, чтобы выдерживать критические нагрузки.

«Вилки деревьев представляют собой естественно спроектированные структурные соединения, которые работают как консоли в деревьях, а это означает, что они могут очень эффективно передавать силу благодаря своей внутренней структуре волокон», — говорит Мюллер. «Если вы возьмете вилку дерева и разрежете ее посередине, вы увидите невероятную сеть волокон, которые переплетаются, создавая эти часто трехмерные точки передачи нагрузки в дереве. Мы начинаем делать то же самое с помощью 3D-печати, но мы далеки от того, что делает природа с точки зрения сложной ориентации волокон и геометрии».

Она и ее команда разработали пятиэтапный «рабочий процесс от проектирования до изготовления», который сочетает в себе естественные структуры, такие как разветвления деревьев, с цифровыми и вычислительными инструментами, которые сейчас используются в архитектурном проектировании. Несмотря на то, что уже давно существует «ремесленное» движение по использованию натурального дерева в перилах и декоративных элементах, использование вычислительных инструментов позволяет использовать дерево в конструкционных целях — без чрезмерной резки, что является дорогостоящим и может нарушить естественную геометрию и внутреннюю текстуру. структура древесины.

структура древесины.

Учитывая широкое использование цифровых инструментов сегодняшними архитекторами, Мюллер считает, что ее подход «по крайней мере потенциально масштабируем и потенциально достижим в наших промышленных системах обработки материалов». Кроме того, сочетая разветвления деревьев с инструментами цифрового дизайна, новый подход также может поддерживать тенденцию среди архитекторов к изучению новых форм. «Многие культовые здания, построенные за последние два десятилетия, имеют неожиданные формы, — говорит Мюллер. «Ветви деревьев имеют очень специфическую геометрию, которая иногда приводит к неправильной или нестандартной архитектурной форме — движимой не каким-то произвольным алгоритмом, а самим материалом».

Шаг 0: Найдите источник, поставьте цели

Прежде чем приступить к процессу от проектирования до производства, исследователям нужно было найти источник разветвлений деревьев. Мюллер обратился за помощью в отдел городского лесного хозяйства города Сомервилль, штат Массачусетс, который ведет цифровую инвентаризацию более 2000 уличных деревьев, включая более 20 видов, и записывает информацию о местоположении, приблизительном диаметре ствола и состоянии каждого дерева. .

.

С разрешения отдела лесного хозяйства команда в 2018 году присутствовала при вырубке большой группы деревьев рядом с новой средней школой Сомервилля. Среди тяжелого оборудования на площадке была дробилка, готовая превратить всю древесину в мульчу. Вместо этого рабочие услужливо погрузили древесные отходы в грузовик исследователей, чтобы доставить их в Массачусетский технологический институт.

В своем проекте команда Массачусетского технологического института стремилась не только переработать эти отходы, но и использовать их для создания структуры, которая будет оценена общественностью. «Там, где я живу, городу пришлось срубить много деревьев из-за повреждений, нанесенных инвазивным видом жуков», — объясняет Мюллер. «Люди очень расстраиваются — это понятно. Деревья — важная часть городской ткани, обеспечивающая тень и красоту». Она и ее команда надеялись уменьшить эту враждебность, «переустановив удаленные деревья в виде новой функциональной структуры, которая воссоздала бы атмосферу и пространственный опыт, ранее обеспечиваемые срубленными деревьями».

Определив источник и цели, исследователи были готовы продемонстрировать пять шагов рабочего процесса от проектирования до изготовления пространственных структур с использованием инвентаря развилок деревьев.

Шаг 1: Создание цифровой библиотеки материалов

Первой задачей было превратить свою коллекцию веток деревьев в цифровую библиотеку. Они начали с отрезания лишнего материала для производства изолированных вилок деревьев. Затем они создали 3D-сканирование каждой вилки. Мюллер отмечает, что в результате недавнего прогресса в фотограмметрии (измерении объектов с помощью фотографий) и 3D-сканировании они могут создавать цифровые изображения отдельных веток деревьев с высоким разрешением с помощью относительно недорогого оборудования, даже используя приложения, которые работают на обычном смартфоне.

В электронной библиотеке каждая вилка представлена «скелетонизированной» версией, показывающей три прямых стержня, соединяющихся в одной точке. Относительная геометрия и ориентация ветвей представляют особый интерес, поскольку они определяют внутреннюю ориентацию волокон, которая придает компоненту его прочность.

Относительная геометрия и ориентация ветвей представляют особый интерес, поскольку они определяют внутреннюю ориентацию волокон, которая придает компоненту его прочность.

Шаг 2. Найдите наилучшее соответствие между первоначальным проектом и библиотекой материалов

Подобно дереву, типичный архитектурный проект состоит из Y-образных узлов, где три прямых элемента встречаются, чтобы выдержать критическую нагрузку. Таким образом, цель состояла в том, чтобы сопоставить разветвления дерева в библиотеке материалов с узлами в образце архитектурного проекта.

Во-первых, исследователи разработали «метрику несоответствия» для количественной оценки того, насколько хорошо геометрия конкретной ветви дерева соответствует заданному узлу проекта. «Мы пытаемся выровнять прямые элементы в структуре с первоначальными ветвями в дереве», — объясняет Мюллер. «Это дает нам оптимальную ориентацию для передачи нагрузки и максимально использует присущую древесному волокну прочность». Чем хуже выравнивание, тем выше показатель несоответствия.

Чем хуже выравнивание, тем выше показатель несоответствия.

Цель состояла в том, чтобы получить наилучшее общее распределение всех веток дерева между узлами в целевом проекте. Таким образом, исследователям нужно было попробовать различные распределения от вилки к узлу и для каждого распределения сложить отдельные ошибки несоответствия между вилкой и узлом, чтобы получить общую или глобальную оценку соответствия. Распределение с наилучшей оценкой совпадения обеспечит наиболее структурно эффективное использование всего инвентаря веток дерева.

Поскольку выполнение этого процесса вручную заняло бы слишком много времени, они обратились к «венгерскому алгоритму», методу, разработанному в 1955 году для решения таких задач. «Великолепие алгоритма позволяет очень быстро решить эту проблему [сопоставления], — говорит Мюллер. Она отмечает, что это очень универсальный алгоритм. «Он используется для таких вещей, как сватовство. Его можно использовать в любое время, когда у вас есть две коллекции вещей, между которыми вы пытаетесь найти уникальные совпадения. Таким образом, мы определенно не изобретали алгоритм, но мы были первыми, кто определил, что его можно использовать для решения этой задачи».

Таким образом, мы определенно не изобретали алгоритм, но мы были первыми, кто определил, что его можно использовать для решения этой задачи».

Исследователи провели повторные тесты, чтобы показать возможное распределение разветвлений деревьев в их инвентаре, и обнаружили, что показатель совпадения улучшался по мере увеличения количества разветвлений, доступных в библиотеке материалов, — до определенного момента. В целом исследователи пришли к выводу, что показатель несоответствия был самым низким и, следовательно, лучшим, когда в библиотеке материалов было примерно в три раза больше ответвлений, чем узлов в целевом дизайне.

Этап 3. Сбалансируйте замысел проектировщика с конструктивными характеристиками

Следующим шагом в этом процессе было включение намерения или предпочтения дизайнера. Чтобы обеспечить такую гибкость, каждая конструкция включает ограниченное количество критических параметров, таких как длина стержня и деформация при изгибе. Используя эти параметры, дизайнер может вручную изменить общую форму или геометрию дизайна или может использовать алгоритм, который автоматически изменяет или «трансформирует» геометрию. И каждый раз, когда изменяется геометрия проекта, венгерский алгоритм пересчитывает оптимальное соответствие разветвления к узлу.

Используя эти параметры, дизайнер может вручную изменить общую форму или геометрию дизайна или может использовать алгоритм, который автоматически изменяет или «трансформирует» геометрию. И каждый раз, когда изменяется геометрия проекта, венгерский алгоритм пересчитывает оптимальное соответствие разветвления к узлу.

«Поскольку венгерский алгоритм чрезвычайно быстр, все преобразования и обновления дизайна могут быть очень плавными», — отмечает Мюллер. Кроме того, за любым изменением новой геометрии следует структурный анализ, в ходе которого проверяются прогибы, энергия деформации и другие показатели эффективности конструкции. Иногда автоматически сгенерированный дизайн, дающий наилучшую оценку соответствия, может сильно отклоняться от первоначального замысла дизайнера. В таких случаях можно найти альтернативное решение, которое удовлетворительно уравновешивает замысел проекта с низким баллом соответствия.

Шаг 4: Автоматически генерировать машинный код для быстрой резки

Когда геометрия конструкции и распределение разветвлений дерева завершены, пришло время подумать о фактическом построении конструкции. Чтобы упростить сборку и техническое обслуживание, исследователи подготавливают вилки деревьев, повторно обрезая их торцы, чтобы они лучше подходили к соседним прямым бревнам, и срезая любую оставшуюся кору, чтобы уменьшить подверженность гниению и огню.

Чтобы упростить сборку и техническое обслуживание, исследователи подготавливают вилки деревьев, повторно обрезая их торцы, чтобы они лучше подходили к соседним прямым бревнам, и срезая любую оставшуюся кору, чтобы уменьшить подверженность гниению и огню.

Чтобы управлять этим процессом, они разработали собственный алгоритм, который автоматически вычисляет разрезы, необходимые для того, чтобы данная вилка дерева подошла к назначенному ей узлу и сняла кору. Цель состоит в том, чтобы удалить как можно меньше материала, а также избежать сложного и трудоемкого процесса обработки. «Если мы сделаем слишком мало надрезов, мы отрежем слишком много критического конструкционного материала. Но мы не хотим делать миллион крошечных надрезов, потому что это займет вечность», — объясняет Мюллер.

Команда использует оборудование в Autodesk Boston Technology Center Build Space, где роботы намного больше, чем в MIT, и вся обработка автоматизирована. Чтобы подготовить каждую вилку, они устанавливают ее на роботизированную руку, которая проталкивает соединение через традиционную ленточнопильный станок в разных направлениях, руководствуясь компьютерными инструкциями. Робот также фрезерует все отверстия для структурных соединений. «Это полезно, потому что гарантирует, что все выровнено так, как вы ожидаете», — говорит Мюллер.

Робот также фрезерует все отверстия для структурных соединений. «Это полезно, потому что гарантирует, что все выровнено так, как вы ожидаете», — говорит Мюллер.

Шаг 5: Соберите имеющиеся вилки и линейные элементы для сборки конструкции

Последний шаг – сборка конструкции. Соединения на основе вилок дерева все неровные, и их сочетание с предварительно вырезанными прямыми деревянными элементами может быть затруднено. Однако все они маркированы. «Вся информация о геометрии встроена в соединение, поэтому процесс сборки очень прост», — говорит Мюллер. «Это как детский игрушечный набор. Вы просто следуете инструкциям на соединениях, чтобы собрать все части вместе».

Они временно установили свою последнюю структуру в кампусе Массачусетского технологического института, но Мюллер отмечает, что это была лишь часть структуры, которую они планируют в конечном итоге построить. «У него было 12 узлов, которые мы спроектировали и изготовили с использованием нашего процесса», — говорит она, добавляя, что работа команды «немного прервалась из-за пандемии». По мере возобновления деятельности в кампусе исследователи планируют завершить проектирование и строительство полной конструкции, которая будет включать около 40 узлов и будет установлена в виде открытого павильона на месте срубленных деревьев в Сомервилле.

По мере возобновления деятельности в кампусе исследователи планируют завершить проектирование и строительство полной конструкции, которая будет включать около 40 узлов и будет установлена в виде открытого павильона на месте срубленных деревьев в Сомервилле.

Кроме того, они продолжат свои исследования. Планы включают работу с более крупными библиотеками материалов, некоторые с многоветвевыми разветвлениями, и замену их метода 3D-сканирования технологиями компьютерного томографического сканирования, которые могут автоматически генерировать подробное геометрическое представление разветвления дерева, включая его точную ориентацию волокон и плотность. И в параллельном проекте они изучали использование своего процесса с другими источниками материалов, причем в одном тематическом исследовании основное внимание уделялось использованию материала из снесенного деревянного дома для строительства более дюжины геодезических куполов.

По мнению Мюллера, работа, выполненная на сегодняшний день, уже дает новое руководство для процесса архитектурного проектирования. Благодаря цифровым инструментам архитекторам стало легко анализировать воплощенный углерод или будущее использование энергии в том или ином варианте проекта. «Теперь у нас есть новый показатель производительности: насколько хорошо я использую доступные ресурсы?» она говорит. «С помощью венгерского алгоритма мы можем вычислить этот показатель практически в режиме реального времени, поэтому мы можем быстро и творчески работать с ним в качестве еще одного вклада в процесс проектирования».

Благодаря цифровым инструментам архитекторам стало легко анализировать воплощенный углерод или будущее использование энергии в том или ином варианте проекта. «Теперь у нас есть новый показатель производительности: насколько хорошо я использую доступные ресурсы?» она говорит. «С помощью венгерского алгоритма мы можем вычислить этот показатель практически в режиме реального времени, поэтому мы можем быстро и творчески работать с ним в качестве еще одного вклада в процесс проектирования».

Это исследование было поддержано Школой архитектуры и планирования Массачусетского технологического института посредством премии HASS.

Эта статья опубликована в осеннем выпуске 2021 года Energy Futures , журнала MIT Energy Initiative.

Восстание высоких деревянных зданий

Мир возможностей для высотного деревянного строительства появился благодаря новым массовым древесным строительным материалам и обновленным кодам дизайна.-2500x1667.jpg) Большие деревянные конструкции высотой до девяти этажей существовали с начала 1900-х годов, но к середине века железобетон и сталь превзошли древесину в качестве предпочтительного материала для высотных зданий — и до сих пор. Во всем мире высокие деревянные здания, используемые в жилых, коммерческих и институциональных целях, меняют горизонты и предлагают более экологичную альтернативу традиционным строительным материалам.

Большие деревянные конструкции высотой до девяти этажей существовали с начала 1900-х годов, но к середине века железобетон и сталь превзошли древесину в качестве предпочтительного материала для высотных зданий — и до сих пор. Во всем мире высокие деревянные здания, используемые в жилых, коммерческих и институциональных целях, меняют горизонты и предлагают более экологичную альтернативу традиционным строительным материалам.

Инновационные технологии, такие как изделия из массивной древесины из поперечно-клееного бруса (CLT), клееного бруса (Glulam) и конструкционных композитных пиломатериалов (SCL), расширяют возможности архитекторов и инженеров по строительству высоких деревянных конструкций. Текущие исследования также поддерживают эту тенденцию, демонстрируя, что массивная древесина соответствует или превосходит требования безопасности, структурной устойчивости, энергии и долговечности, а также нормы противопожарной защиты.

FPInnovations, частная некоммерческая научно-исследовательская организация, поддерживающая канадский лесной сектор, является источником технических знаний для специалистов по проектированию и строительству из дерева.

Строящийся многоэтажный массивный деревянный дом. [Закон KK, любезно предоставлено naturalwood.com]

Из чего состоит высокое деревянное здание?

По данным Канадского совета по дереву, любое здание высотой более шести этажей, в котором используется массивная древесина как часть несущей системы, считается высоким деревянным зданием. Самое высокое деревянное здание в США, Ascent, представляет собой 25-этажное здание смешанного назначения, которое недавно открылось в Милуоки, штат Висконсин. В Канаде самым высоким деревянным зданием является 18-этажный дом Brock Commons Tallwood House, построенный в 2017 году на территории кампуса Университета Британской Колумбии.

Установка напольных панелей CLT в высоких деревянных конструкциях. [Закон KK, любезно предоставлено naturalwood.com]

Хранение углерода и сокращение выбросов парниковых газов

Деревянные здания могут значительно сократить выбросы парниковых газов (ПГ), связанные с использованием традиционных строительных материалов, способствуя достижению целей по сокращению выбросов углекислого газа (CO 2 ).

«Здание, построенное из бетона и стали, обычно имеет высокий углеродный след на единицу. Воплощенные выбросы — это выбросы, возникающие в результате затрат энергии и материалов, необходимых для производства данного продукта», — сказал Патрик Лавуа, старший исследователь углеродной и рыночной экономики в FPInnovations. «Входы, которые имеют самые высокие выбросы, относятся к цементу, используемому при производстве бетона. Цемент требует очень высоких температур для процесса обжига, и обычно используется энергия ископаемого топлива».

Еще одним преимуществом высоких деревянных зданий является то, что они являются частью возобновляемого углеродного цикла.

«По мере роста деревья улавливают CO 2 из атмосферы и накапливают углерод. Этот углерод также хранится в деревянных зданиях и, если он не перерабатывается, выбрасывается в атмосферу в конце срока службы с началом нового цикла», — сказал Лавуа.

Экономика замкнутого цикла

Изделия из дерева также являются компонентом модели экономики замкнутого цикла, которая способствует повторному использованию, восстановлению и переработке существующих материалов.

«Древесина в конце срока службы здания может быть превращена в другие продукты, такие как панели», — сказал Лавуа. «На этом фронте еще предстоит добиться прогресса, но промышленность ищет дополнительные способы переработки изделий из древесины, изъятых из обращения».

Прочная, устойчивая конструкция

Высокие деревянные здания могут быть спроектированы с таким же сроком службы, как и у стальных и бетонных конструкций, а стоимость высоких деревянных зданий снижается.

«До COVID и через пять-десять лет строительство из дерева стоило на 3–5% дороже», — сказал Дориан Тунг, менеджер по строительным системам в FPInnovations. «Отчасти это было связано с уровнем опыта строителей — в расценки было заложено больше непредвиденных обстоятельств, но из-за накопленного опыта стоимость строительства из дерева примерно такая же, как из стали и бетона».

«Отчасти это было связано с уровнем опыта строителей — в расценки было заложено больше непредвиденных обстоятельств, но из-за накопленного опыта стоимость строительства из дерева примерно такая же, как из стали и бетона».

Строительная индустрия постепенно осваивает адаптируемый подход к строительству и демонтажу, который используется для уменьшения морального износа и воздействия потребления и отходов на окружающую среду. Строительство из дерева подходит для такого подхода. Элементы предварительно изготавливаются, вырезаются и сверлятся за пределами площадки, а затем скрепляются болтами и винтами на рабочих площадках. Что касается разборки, то последовательность может быть легко изменена, что позволяет людям повторно использовать древесину.

«Аспект адаптации находится на начальном этапе, — сказал Тунг. «Мы видим, что предпочтение отдается общественным зданиям, таким как школы. Когда клиенты начнут просить, чтобы их здания можно было адаптировать к будущим потребностям, мы увидим реальные изменения».

Технологии и технологии производства древесины

Высокие деревянные конструкции постоянно демонстрируют многообещающие возможности и устойчивость. С появлением более высоких, больших и сложных деревянных конструкций возникла потребность в более совершенных и эффективных инструментах, которые помогут инженерам проектировать и прогнозировать структурное поведение этих зданий. Несмотря на то, что эта технология хорошо зарекомендовала себя для обычных железобетонных и стальных конструкций, анализ и проектирование деревянных конструкций по-прежнему требует более упорядоченного и широко распространенного процесса.

Чтобы помочь этим усилиям, FPInnovations сотрудничает с многочисленными отраслями промышленности и частными компаниями, включая Altair, для разработки руководства по моделированию и анализу деревянных конструкций с использованием компьютерного моделирования и средств структурного анализа. Руководство по моделированию включает в себя научную основу по этому вопросу и предоставляет технические рекомендации о том, как правильно моделировать и анализировать эти структуры. Этот обмен технологиями помогает инженерам-строителям понимать и использовать решения для моделирования, такие как Altair® S-FRAME® и Altair® S-TIMBER™, для проектов по производству массивной древесины.

Этот обмен технологиями помогает инженерам-строителям понимать и использовать решения для моделирования, такие как Altair® S-FRAME® и Altair® S-TIMBER™, для проектов по производству массивной древесины.

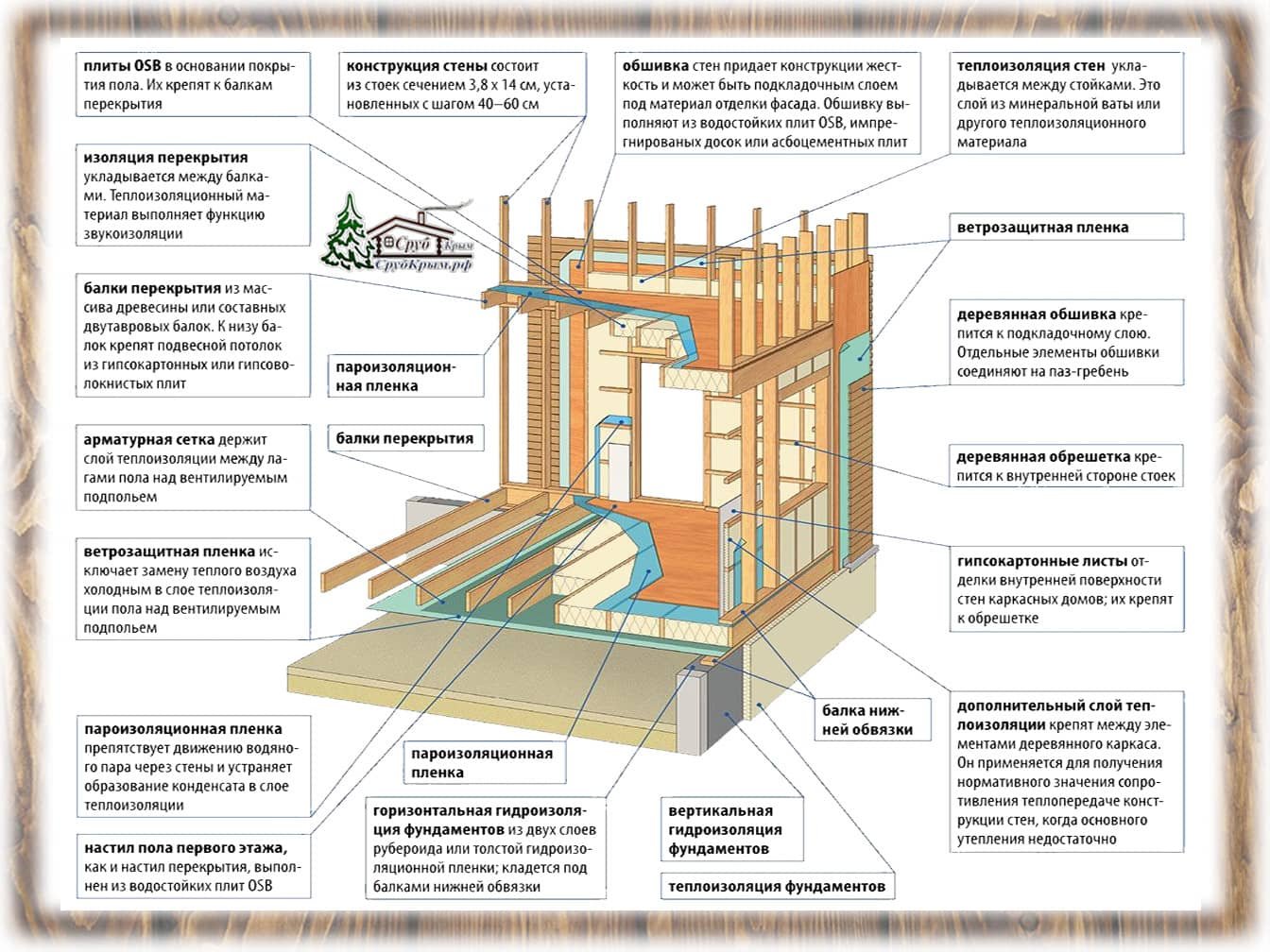

Гибридная модель из стали, бетона и массивной древесины в S-TIMBER

FPInnovations также тесно сотрудничает с Канадским комитетом по строительным нормам и правилам проектирования деревянных конструкций и помогает устанавливать современные положения о проектировании деревянных конструкций. Чтобы расширить использование древесины в высотных зданиях и улучшить конструкцию деревянного каркаса в сейсмических регионах, FPInnovations проводит исследования и эксперименты, чтобы рекомендовать усовершенствования канадских норм проектирования для следующей версии норм проектирования древесины.

Группа Altair по архитектуре, проектированию и строительству (AEC) сотрудничала с FPInnovations для выполнения анализа с использованием инструментов Altair, которые изучают сценарии проектирования и выполняют анализ проверки концепции с целью поддержки предлагаемых улучшений кода проекта.