Свойства цемента: технические характеристики, основные свойства, виды

Свойства цемента в зависимости от его марки, применение

Цемент — один из самых востребованных материалов строительного назначения. Он представляет собой минеральный порошок с вяжущими элементами, который при взаимодействии с водой и доступом к открытому воздуху затвердевает и через определенный промежуток времени приобретает подобие камня.

Так как цемент являет собой один из ключевых строительных материалов, который необходим для выполнения большинства строительных операций, к данному составу выдвигаются определенные требования, и он должен обладать следующими свойствами:

- Устойчивость к коррозиям. Затвердевший цемент часто попадает в агрессивную среду, под воздействием которой его технические свойства могут ухудшаться. Чтобы предотвратить подобное развитие ситуации, в состав включают разнообразные минеральные добавки, которые способны существенно повысить основные характеристики материала.

- Потребность в воде. Различные типы смесей могут впитывать различное количество влаги.

- Тонкость помола. Немаловажное значение имеет тонкость помола цемента. Как показывает практика, смесь с минимальными частицами стоит гораздо дороже, так как у нее более высокое качество. Однако, следует учитывать, что излишне мелкий помол увеличивает потребность в воде. Поэтому в составе смеси должны быть частицы с более крупной текстурой. Только при подобном сочетании материал будет иметь оптимально высокие свойства.

- Время застывания. Данный показатель характеризует временной промежуток, в течение которого смесь затвердевает, то есть пластичные свойства материала изменяются. Так, для портландцемента начало процесса застывания должно быть зафиксировано в течение 45 минут, а завершение – не позже, чем через 10 часов с момента нанесения смеси.

- Устойчивость к низким температурным перепадам. Чтобы конструкция была максимально прочной, цемент должен не изменять свои свойства под воздействием многократного замораживания и последующего оттаивания. Потому в состав смеси добавляют древесный песок и абиетат натрия.

Сфера применения конкретных марок цемента

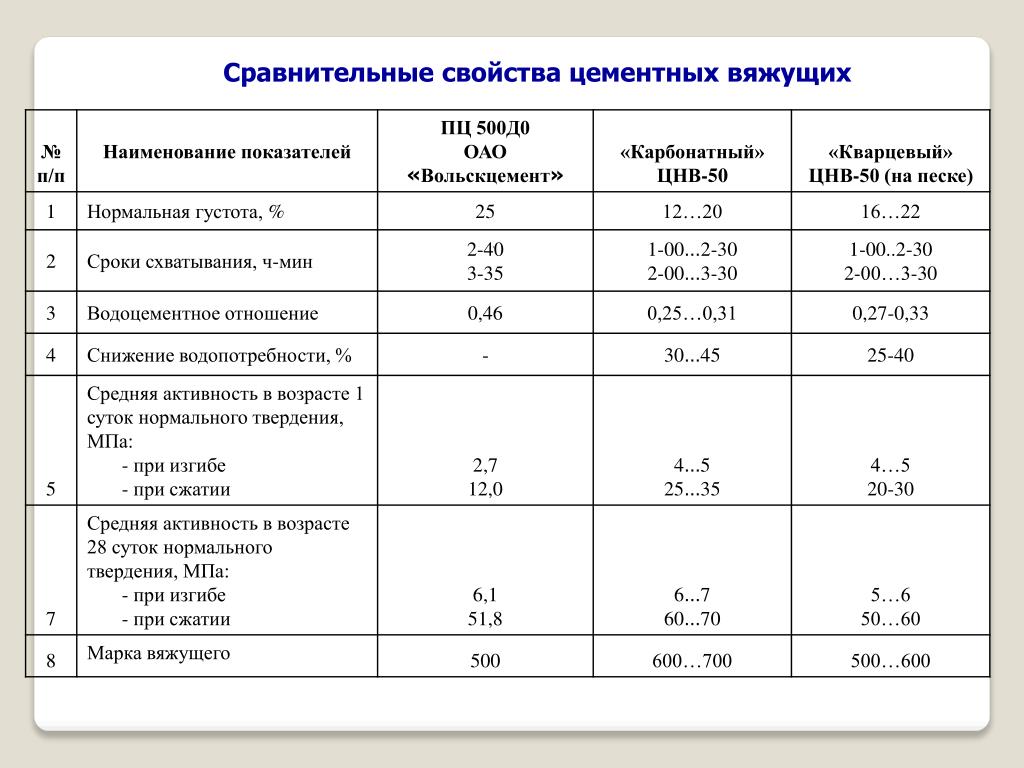

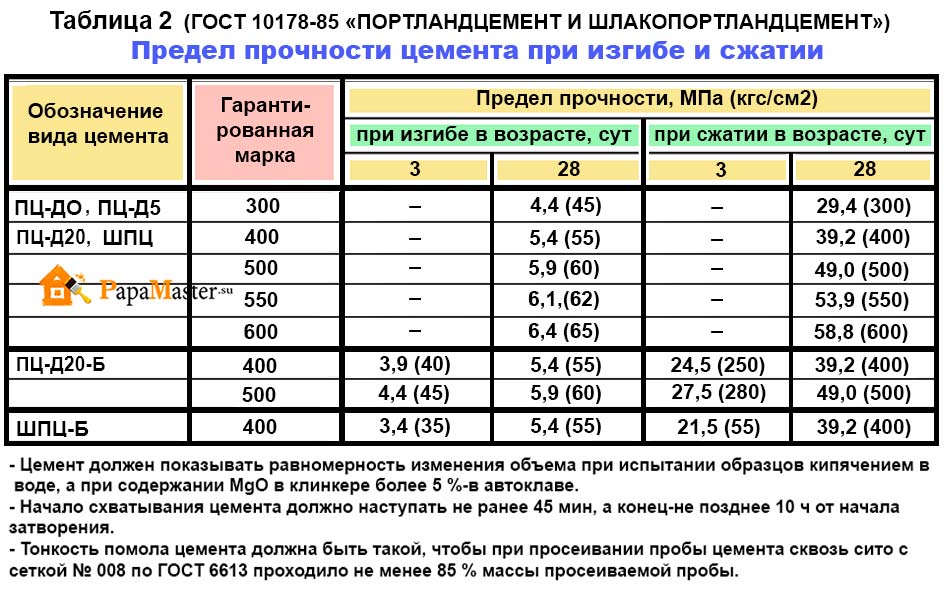

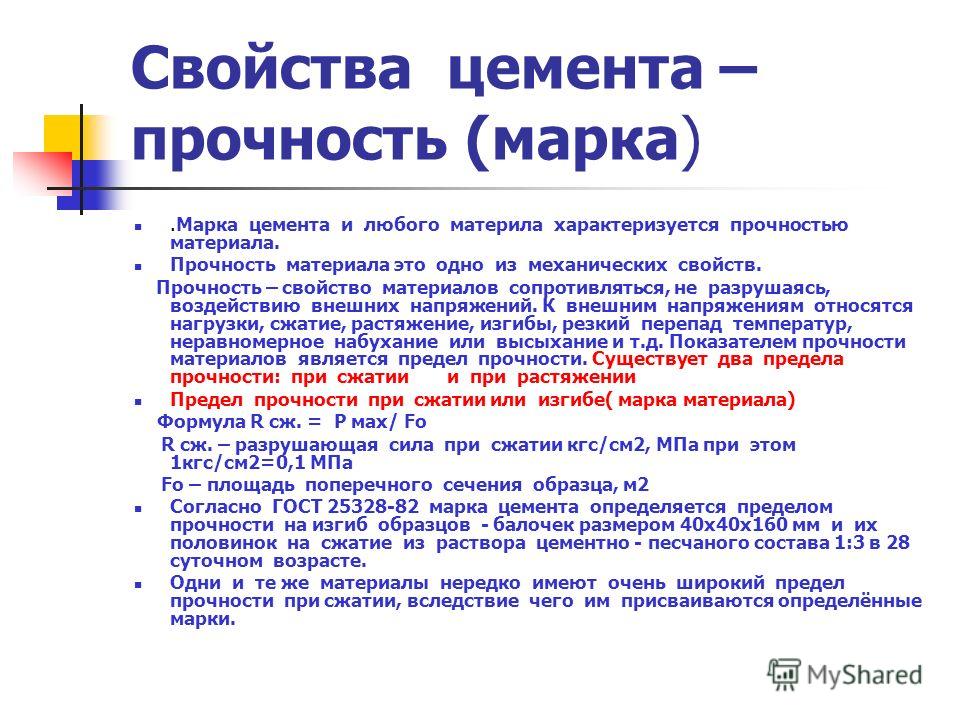

В зависимости от показателей прочности цементного состава, конкретная марка бетона определяется на пределе сжатия образца, который проходит испытание в течение 28 дней. В процессе проведенного анализа определяется такой показатель, как активность цемента, измеряемый в Мпа. На основании полученного результата и определяется конкретная марка смеси.

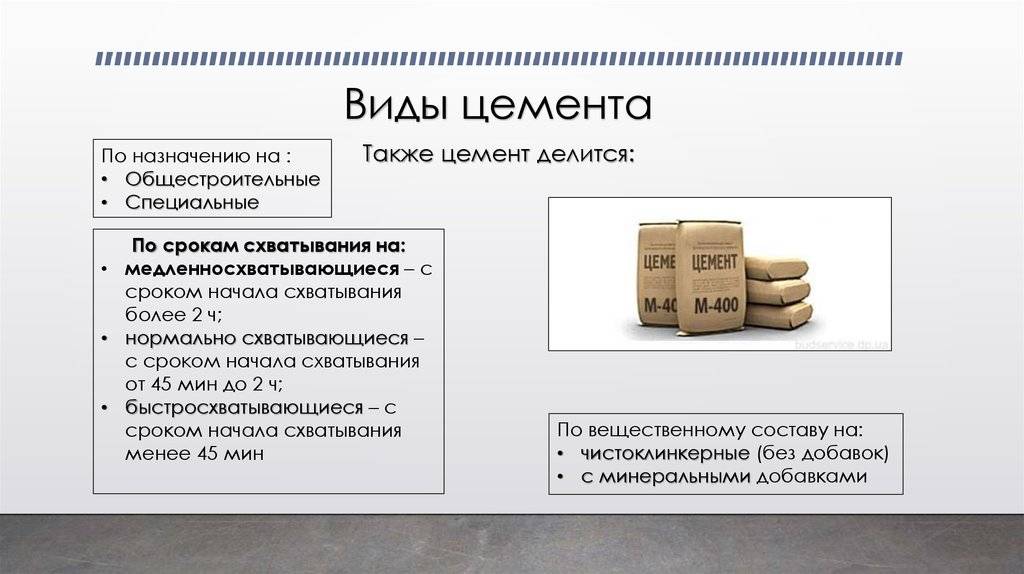

В зависимости от марки цемента смесь используется для различных работ. В целом, определенные марки обладают рядом свойств, что определяет их сферу применения:

- М400 – для монолитных работ и сборных конструкций;

- М500 – для изготовления конструкций, используемых в условиях повышенной влаги или в тяжелых климатических условиях;

- М600 – для бетонирования сборных конструкций с повышенными качественными показателями;

- М700 – для работы с постройками, нуждающимися в повышенной прочности.

Обратившись в интернет-магазин «Стройте с нами — Косулино», вы получите возможность изучить огромный ассортимент разнообразных цементных смесей. Вся продукция, представленная на нашем сайте, имеет высочайшие качественные характеристики и обладает весьма демократичной ценой. Для получения более детальной информации у наших менеджеров можно обратиться к ним по указанным на сайте телефонам или через обращение на электронный адрес.

Дата: 24.08.2017

- ← Электроинструмент какой фирмы лучше выбрать?

- Что означает марка цемента? →

Вернуться к списку

Что означает марка цемента?

Дата: 21.08.2017

Сфера использования цемента весьма разнообразна: от замеса пористых растворов для штукатурки и до бетонирования конструкций, на которые оказывается серьезное механическое воздействие. Важным нюансом технологии в данном случае выступает определение марки цемента, которая обладает необходимыми параметрами и свойствами. Если провести неправильные расчеты, в обозримом будущем можно столкнуться с некими сложностями, связанными со снижением эксплуатационных свойств конструкции.

Если провести неправильные расчеты, в обозримом будущем можно столкнуться с некими сложностями, связанными со снижением эксплуатационных свойств конструкции.

Свойства цемента и растворов на его основе

Цемент является основой для множества строительных материалов — от обычного бетона для плит перекрытия до затирки для кафеля. Этот материал является вяжущим, своеобразным клеем для наполнителей во множестве строительных растворов и смесей. Казалось бы: всё с цементом понятно и свойства его давно известны всем строителям. Однако с массовым применением готовых смесей от производителя, многие перестали вдаваться в подробности «работы» этого вяжущего — очень зря!

Мы привыкли использовать в той или иной ситуации готовую смесь, специально предназначенную для этого случая. С одной стороны это хорошо: не нужно забивать голову

лишними знаниями и вникать в тонкости процесса — достаточно действовать в точности по инструкции. Это, казалось бы достоинство одновременно является огромным

недостатком: без знания дела мы ограничены использованием конкретной смеси в строго определённой изготовителем области. А если наша ситуация категорически требует

отступить от технологии на мешке? А что делать, когда для конкретного случая нет подходящей смеси или она чрезмерно дорогая?

Это, казалось бы достоинство одновременно является огромным

недостатком: без знания дела мы ограничены использованием конкретной смеси в строго определённой изготовителем области. А если наша ситуация категорически требует

отступить от технологии на мешке? А что делать, когда для конкретного случая нет подходящей смеси или она чрезмерно дорогая?

Можно даже сказать больше — с пониманием свойств строительных материалов приходит осознание бесполезности некоторых процессов и ненужности дополнительных средств (например грунтовок), которые рекомендуются в инструкциях к готовым смесям.

В этой публикации мы постараемся обойтись без сложных терминов и формул химических процессов. Мы рассмотрим свойства с практической стороны применения в строительных

и отделочных работах. Так как в большинстве случаев применяется общестроительный портландцемент, то будем рассматривать преимущественно этот цемент.

Марочная прочность

Цементы подразделяются на классы прочности: 22,5 (М300); 32,5 (М400); 42,5 (М500); 52,5 (М600). Класс прочности означает минимальную прочность на сжатие в 28 суточном возрасте (для нормальнотвердеющих цементов) и соответствует усреднённой марочной прочности в скобках. Марочная прочность проверяется в лабораториях и соответствует нагрузке в кг/см².

Например: марка М400 означает, что раствор на основе этого цемента обладает средней прочностью на сжатие 400 кг/см² (40 МПа). В лабораториях используется специальный песок, который смешивается с испытуемым цементом в пропорциях 1:3 (1 часть цемента и 3 песка) — именно такой отвердевший раствор испытывают на сжатие. Но это всё теория…

На практике же строители зачастую не знают какие пропорции песка и цемента соблюдать для получения нужной марки. Некоторые считают, что если заведут раствор из

цемента М400 в пропорции 1 к 2, то получат марку М200.

На практике марочная прочность не зависит пропорционально от соотношений песка и цемента, и не может быть установлена без лабораторных исследований. Для примерной оценки марки раствора в СП 82-101-98 существует таблица пропорций. Стоит заметить, что она примерная — на результат влияют различные примеси в используемом песке. Но для практического использования вполне подходит. Таблица несколько упрощена для лучшего понимания.

| Марка раствора | Марка цемента | Соотношение цемент:песок |

|---|---|---|

| М300 | М500 | 1 : 3,7 |

| М400 | 1 : 3 | |

| М200 | М500 | 1 : 4,7 |

| М400 | 1 : 3,8 | |

| М150 | М500 | 1 : 6 |

| М400 | 1 : 4,9 | |

| М300 | 1 : 3,6 | |

| М100 | М500 | 1 : 8,3 |

| М400 | 1 : 6,7 |

|

| М300 | 1 : 5 | |

| М75 | М500 | 1 : 10,5 |

| М400 | 1 : 8,5 | |

| М300 | 1 : 6,3 | |

| М50 | М400 | 1 : 12 |

| М300 | 1 : 9,2 |

*Примечание: данные основаны на таб. 4 из СП 82-101-98. Насыпная плотность песка принята 1700 кг/м³.

4 из СП 82-101-98. Насыпная плотность песка принята 1700 кг/м³.

При использовании растворов определённой марки нужно помнить золотое правило: наносимый слой должен быть меньшей марочной прочности, нежели основание. Это поможет предотвратить отслаивание и трещины. Ибо более прочный верхний слой во время усадки (а она неизбежна) может «порвать» основание — нанесённая масса сжимает менее прочное основание и образуются трещины.

Рабочее время и схватывание

Под временем «жизни» раствора подразумевается срок, отведенный после затворения на нанесение и разравнивание. Другими словами — как долго можно работать готовым раствором без ущерба качеству.

В действующем ГОСТ 30515-2013 существует понятие начало схватывания — если отбросить ненужные подробности, это и есть то самое время, в течение которого

нужно сделать все манипуляции с заведенным раствором. В этом же нормативном документе прописано, когда должно наступать начало схватывания для

нормальносхватывающихся цементов: от 45 мин. до 2 ч.

до 2 ч.

Это не означает, что раствор нельзя использовать более чем через 45 минут — вполне можно, но следует понимать, что прочность его снизится. Более важным на мой взгляд является тот факт, что нанесенный через 45 мин. второй слой уже не станет единым целым с предыдущим слоем — это нужно помнить. Другими словами, при формировании единого, монолитного слоя не следует делать перерывы более 40 минут, а ещё лучше обойтись без перерывов вообще.

Набор прочности

Цемент относится к гидравлическим вяжущим веществам — это означает, что затвердевание затворённой смеси происходит как на воздухе, так и в воде. Однако при банальном высыхании на воздухе цемент не набирает значительную часть прочности — для роста цементных кристаллов необходима влага. Другими словами — цементные растворы должны оставаться увлажненными даже после схватывания (внешнего затвердевания и потери подвижности). Поэтому так важно предотвращать преждевременное пересыхание нанесенного раствора.

Принято считать, что смеси на основе цемента (нормальнотвердеющие цементы) набирают около 55% прочности через неделю и полную прочность через 28 суток после затворения водой. То есть процесс твердения более активен в начале и постепенно снижается. Если быть более точным, то на самом деле твердение продолжается долгие годы, 28-суточный срок принят как проектный.

Именно по причине долгого набора прочности цементные составы иногда поливают водой или накрывают полиэтиленом, чтобы не тормозился процесс твердения. По собственному

опыту могу сказать: ответственные участки работ достаточно увлажнять/накрывать в течение 2-3 суток — этого вполне достаточно. Стоит учитывать слои растворов и водопоглощение оснований: стяжка 8 см. на бетонном, слабовпитывающем основании вряд-ли пересохнет за 2 дня и особой необходимости в дополнительном увлажнении не

существует. А вот слой штукатурки 1 см. на красном кирпиче (высокое водопоглощение) пересохнет очень быстро и не наберёт необходимой прочности. Именно поэтому

красный кирпич обильно поливают водой перед штукатурными работами. Суть одна: цементным растворам необходимо обеспечить влажную среду на несколько суток.

Именно поэтому

красный кирпич обильно поливают водой перед штукатурными работами. Суть одна: цементным растворам необходимо обеспечить влажную среду на несколько суток.

Именно по вышеописанной причине цементно-песчанные стяжки не рекомендуется заливать слоями тоньше 3-4 см. Если же обеспечить влажность, то ограничений в толщине слоя нет. Во многие готовые смеси с этой целью добавляются различные добавки, которые удерживают воду в растворе и не дают ей испариться.

Хороший пример такой добавки в кустарных условиях — клей ПВА или даже обойный клей (удивительно, но это так). Смысл использования клея не в склеивании частиц, а именно в удерживании молекул воды — тем самым создается среда для роста цементных кристаллов.

Помимо воды, для нормального схватывания и твердения необходима температура окружающей среды от +5 ℃ и выше. Стоит заметить, что указанные характеристики справедливы

для температуры +20 ℃ — при более низкой твердение происходит медленнее. При температуре ниже 5 ℃ использование цементных растворов без специальных добавок

не рекомендуется.

При температуре ниже 5 ℃ использование цементных растворов без специальных добавок

не рекомендуется.

Адгезия цементных растворов

Несмотря на хорошую адгезию цемента к минеральным основаниям, в последние годы на строительных рынках активно пропагандируются грунты глубокого проникновения и так называемый «бетонконтакт». На самом же деле толк от них стремится к нулю.

Грунтовки глубокого проникновения бесполезны и даже вредны по той причине, что могут окончательно закупорить поры в слабовпитывающих основаниях (например гладкий бетон). А пористость основания нужна для хорошего закрепления массы раствора: частицы проникают в поры и цепляют основной слой за основание. При высоком водопоглощении основа хорошо увлажняется — так решается проблема быстрого пересыхания.

Некоторые сомнения может вызывать «бетонконтакт» — он создаёт шероховатую поверхность, при этом сам хорошо прилипает к гладкому бетону. Так и напрашивается мнение —

от него будет толк! На самом деле не все виды «бетонконтактов» способны выдержать щелочную среду цементных составов — они попросту в них растворяются. Более того — сам цемент имеет достаточную адгезию к гладким бетонам, главное создать для этого благоприятные условия.

Так и напрашивается мнение —

от него будет толк! На самом деле не все виды «бетонконтактов» способны выдержать щелочную среду цементных составов — они попросту в них растворяются. Более того — сам цемент имеет достаточную адгезию к гладким бетонам, главное создать для этого благоприятные условия.

Существует два основных приёма для улучшения адгезии цементных растворов к минеральным основаниям: адгезионный слой и набрызг.

Адгезионный слой представляет из себя более жидкий, тонкий слой того же раствора, который наносится на основание. Жидкая смесь хорошо проникает в поры основания и

обеспечивает хорошее сцепление с основным слоем. Основной слой укладывается на НЕсхватившийся адгезионный для образования единого монолита. Данный приём больше

подходит для горизонтальных поверхностей, когда сверху располагается основная масса. На вертикальных поверхностях велика вероятность оплываний, хотя всё зависит

от конкретной ситуации.

Пример использования адгезионного слоя — укладка полусухой стяжки без разделения с основанием. Полусухая смесь основного слоя укладывается на жидкий слой в 1-3 мм., таким образом слишком сухая смесь имеет возможность «приклеиться» к основанию.

Набрызг используется при штукатурке — жидкий раствор набрызгивается на увлажнённое основание при помощи веника или кисти, образовывая множество выступающих комочков. Благодаря жидкой консистенции, смесь хорошо проникает в поры и имеет отличное сцепление с основой. Отличие от адгезионного слоя еще заключается в том, что нанесение основного слоя производится после схватывания набрызга.

Более современным вариантом набрызга и адгезионного слоя является плиточный клей, нанесённый на основание гребенчатым шпателем. Благодаря химическим добавкам,

плиточный клей имеет немногим большую адгезию и им удобнее работать. Соответственно адгезионный слой предполагает нанесение основной массы сразу после нанесения

клея, при аналогии с набрызгом нужно дождаться схватывания клея. При работе с набрызгом нужно помнить, что марочная прочность наносимого основного слоя должна быть

меньше, чем у клея.

При работе с набрызгом нужно помнить, что марочная прочность наносимого основного слоя должна быть

меньше, чем у клея.

Для достижения хорошего результата также рекомендуется на гладких основания делать насечки топором — этот вариант можно использовать совместно с вышеописанными.

Для формирования адгезионного слоя и набрызга можно использовать улучшающие добавки — клей ПВА улучшит их характеристики. Существуют и готовые добавки для этих целей, например Ceresit СС 81.

Влагостойкость и водостойкость цемента

Порой приходится слышать выражение «влагостойкий цемент» или «влагостойкий плиточный клей» — это лишь показывает безграмотность говорящего. Предлагаю разобраться в этом вопросе. Для начала разберёмся в терминах.

Влагостойкость строительного материала — это способность выдерживать длительное воздействие влаги с периодическим просыханием без разрушения и размягчения. Простыми словами материал может периодически намокать и высыхать не разрушаясь и не теряя своих свойств.

Простыми словами материал может периодически намокать и высыхать не разрушаясь и не теряя своих свойств.

Водостойкость — это способность длительное время не разрушаться под воздействием воды. Иными словами — на материале может постоянно стоять вода без ущерба прочности.

Как мы уже узнали выше, цемент — это гидравлическое вяжущее и от воды он только становится прочнее. Поэтому непосредственно сам цемент является влагостойким и водостойким по умолчанию. Здесь нужно в первую очередь оценивать свойства наполнителя — песка, известкового раствора и иных материалов. Разумеется, если в качестве наполнителя используется песок — то смесь также влагостойкая и водостойкая. Известковый же раствор подвержен гниению при длительном воздействии влаги, поэтому его нельзя назвать водостойким, влагостойким — возможно.

В общем если в раствор входят не влагостойкие и водостойкие компоненты — то таковым нельзя назвать и готовый раствор.

Цементно-песчанные смеси же обладают безусловной водостойкостью, прошу не путать с водопроницаемостью — вода хоть и не вредит цементному камню, но с легкостью через него проходит. Поэтому если под раствором находится восприимчивый к влага материал — его необходимо защитить.

Также цемент боится влаги в том случае, когда происходит действие отрицательных температур — вода, замерзая расширяется и разрушает микропоры год за годом. В таких случаях сильно влияет водопоглощение материала — при полусухих технологиях изготовления водопоглощение значительно ниже.

Как избежать трещин на цементно-песчаном растворе

Для появления трещин существует несколько причин, рассмотрим их по отдельности.

Усадочные трещины — одно из самых частых явлений. В свою очередь им предшествуют две причины: в раствор добавлено слишком много воды или нанесённая смесь слишком быстро пересыхает. А иногда трещины образуются из-за обоих причин.

А иногда трещины образуются из-за обоих причин.

Чтобы избежать излишней воды, нужно делать максимально возможный, густой раствор. Многие думают, что жидкая смесь лучше «прилипнет» к основанию — это действительно так, однако тогда возникает риск трещин и смесь будет проигрывать по прочности (будет слишком пористая после высыхания). Поэтому нужно помнить про адгезионный слой и набрызг — они решают проблему «прилипания».

При быстром высыхании раствора, усадка происходит раньше, чем смесь наберёт минимальную прочность — поэтому образуются трещины .Быстрое пересыхание можно предотвратить обильным увлажнением основания и периодическим смачиванием нанесённой смеси.

На этом предлагаю закончить, статья будет дополняться.

Источники:

ГОСТ 30515-2013 Цементы. Общие технические условия

СП 82-101-98 Приготовление и применение растворов строительных

Смотрите также другие статьи

Физические и химические свойства цемента

Цемент может быть назначен как материал с адгезионными и когезионными свойствами, которые делают его способным связывать фрагменты минералов в компактное целое.

В этой статье мы обсудим свойства цемента.

Цемент состоит из следующих компонентов:

| Компонент | Процентное содержание в цементе |

| Известь | 60-65 |

| Силикагель | 17-25 |

| Глинозем | 3-8 |

| Магнезия | 1-3 |

| Оксид железа | 0,5-6 |

| Сульфат кальция | 0,1-0,5 |

| Триоксид серы | 1-3 |

| Щелочной | 0-1 |

Долговечность и прочность цемента зависят от присутствующих в нем компонентов.

1. Свойства цемента

Свойства цемента можно разделить на два типа, а именно физические свойства и химические свойства.

A.

Физические свойства цемента

Физические свойства цемента 1. Крупность

Важнейший фактор прочности цемента. Более высокая тонкость приводит к более высокой прочности.

Более высокая крупность означает большую площадь реакции реакции цемент-вода, увеличивающей прочность.

Тонкость цемента достигается путем измельчения клинкера в процессе производства.

2. Прочность

Способность не изменять свойств материала, например изменять объем; когда к нему добавлена вода, это здоровье.

Материал с высокой прочностью имеет более высокую прочность. Поэтому цемент также должен обладать высокой прочностью.

Цемент должен обеспечивать высокую прочность растворов и бетонов.

Несколько причин несостоятельности:

1. Чрезмерное использование гипса в цементе.

2. Избыток извести

3. Недостаточно обожженная

4. Избыточное содержание магнезии

Некоторые из тестов, проведенных для проверки прочности:

a. Тест Ле Шателье

Тест Ле Шателье

b. Автоклавное испытание

3. Консистенция

Однородность материала приводит к более высокой консистенции. Так, цемент должен иметь высокую консистенцию.

Другими словами, текучесть цементного теста называется консистенцией .

Тест Вика проводится для измерения консистенции цемента.

4. Время установки

При добавлении воды в цемент он затвердевает и схватывается.

Время схватывания может зависеть от однородности цемента, водоцементного отношения, наличия добавок и т. д.

Начальное время схватывания цемента не должно быть меньше, а конечное время схватывания не должно быть большим.

Лучшее время начального и окончательного схватывания для цемента определяется как:

Время начального схватывания: 30–45 минут

Время окончательного схватывания: Ниже 10 часов

5. Теплота гидратации

Теплота гидратации

Химическая реакция между цементом и водой называется теплотой гидратации.

При добавлении воды в цемент выделяется тепло. Это может повлиять на качество цемента, поскольку чрезмерная гидратация приводит к нежелательной прочности.

Гидратация зависит от водоцементного отношения , однородности, температуры отверждения и т. д.

На теплоту гидратации в основном влияют C 3 S и C 3 A .

6. Прочность цемента

Прочность на сжатие, растяжение и изгиб играет жизненно важную роль в долговечности и качестве цемента.

Факторы, влияющие на прочность цемента:

а. Водоцементное отношение смеси.

б. Соотношение цемента и мелкого заполнителя

c. Условия отверждения

d. Размер и форма образца

e. Способ формовки и смешивания

ф. Условия загрузки

г. Возраст цемента

Возраст цемента

7. Сжимаемость

Цемент обладает высокой прочностью на сжатие. Таким образом, он обеспечивает устойчивость и долговечность конструкции.

B. Химические свойства цемента

а. Известь

Если содержание извести превышает 65 %, это может привести к расширению.

б. Глинозем

Чрезмерное использование глинозема ускоряет время схватывания, но ослабляет сцепление цемента.

в. Триоксид серы

При использовании большего количества триоксида серы цемент становится ненадежным.

д. Оксид железа

Его также называют оксидом железа. Он отвечает за цвет цемента.

e. Силикагель

Силикагель обеспечивает высокую прочность на сжатие, стойкость к истиранию и прочность сцепления с цементом.

ф. Щелочной

Использование большого количества щелочи приводит к трудностям в регулировании времени схватывания, а небольшое количество приводит к обесцвечиванию цемента.

г. Магнезия

Если магнезия используется в больших количествах, это приводит к ненадежности и неэкономичности.

Читайте также: Стена парапета | Типы парапетных стен

Последние статьи

Физические и химические свойства цемента

Рэйчел Браун Рэйчел Браун Дизайн интерьера, ремонт Рэйчел — писатель-фрилансер, проживающий в настоящее время в Европе. Делать дома красивыми — ее страсть, и она любит эклектичный стиль. Вы можете найти ее в антикварных магазинах в поисках идеального ковра или свернувшись калачиком на диване с хорошей книгой и чашкой чая.

Узнайте больше о процессе редактирования Homedit

| Опубликовано Отзыв от Terry Schutz Терри Шуц ПисательТерри Шутц — писатель-фрилансер, специализирующийся на ремонте домов, советах по ремонту и строительству. Терри проработал в строительной отрасли более 30 лет, получив знания в качестве монтажника, менеджера, продавца и владельца бизнеса.

Узнайте больше о редакторском процессе Homedit

Купить сейчасСвойства цемента — это качества и ингредиенты, которые делают его одним из самых универсальных и ценных строительных материалов из существующих. Свойства включают физические свойства, а также химические свойства цемента.

К физическим свойствам относятся такие элементы, как прочность цемента на сжатие и связывающая способность, которые позволяют строителям создавать прочные и долговечные конструкции. Химические свойства связаны с тем, как ингредиенты цемента способствуют его впечатляющим физическим качествам.

Химические свойства связаны с тем, как ингредиенты цемента способствуют его впечатляющим физическим качествам.

Химические компоненты цемента играют важную роль в его физических свойствах. Цементные компании вносят определенные коррективы в ингредиенты цемента, когда хотят создать специализированные типы цемента , обладающие уникальными свойствами.

КрупностьТонкость цементной смеси относится к гранулометрическому составу цементного порошка. Это свойство влияет на производительность и удобоукладываемость цемента. Тонина измеряется в квадратных метрах на килограмм (м2/кг) или квадратных сантиметрах на грамм (см2/г). Более высокая удельная поверхность указывает на более мелкие частицы, а более низкая удельная поверхность указывает на более крупные частицы.

Чем мельче частицы цемента, тем сильнее взаимодействие между водой и частицами цемента. Это повышает химическую реактивность и последующее образование геля гидрата силиката кальция (CSH). Гель CSH образует матрицу, обеспечивающую затвердевание и прочность цемента.

Гель CSH образует матрицу, обеспечивающую затвердевание и прочность цемента.

Прочность цемента относится к его способности сохранять свою структуру после того, как он схватится и затвердеет. Он измеряет устойчивость цемента к изменениям объема, таким как усадка и расширение, которые могут возникнуть из-за задержки гидратации или нестабильных химических соединений. Некоторые нестабильные химические соединения включают избыток извести или магнезии, которые со временем могут реагировать с водой, вызывая расширение.

Производители обеспечивают надежность цемента, выбирая правильную смесь сырьевых ингредиентов для поддержания сбалансированного химического состава. Это позволяет им обеспечивать надлежащую температуру печи на этапе производства клинкера и измельчать частицы до приемлемого уровня без чрезмерного выделения тепла.

Консистенция Консистенция цемента относится к его способности течь и сохранять удобоукладываемость при смешивании с водой. Это свойство связано с пластичностью и текучестью цементного теста. Различные химические соединения в цементной смеси влияют на консистенцию цемента из-за их скорости гидратации и реологических свойств. Например, трехкальциевый силикат достаточно реакционноспособен и требует большого количества воды для хорошей консистенции. Двухкальциевый силикат имеет меньшее время реакции и не требует большого количества воды для достижения оптимальной консистенции.

Это свойство связано с пластичностью и текучестью цементного теста. Различные химические соединения в цементной смеси влияют на консистенцию цемента из-за их скорости гидратации и реологических свойств. Например, трехкальциевый силикат достаточно реакционноспособен и требует большого количества воды для хорошей консистенции. Двухкальциевый силикат имеет меньшее время реакции и не требует большого количества воды для достижения оптимальной консистенции.

Прочность цемента относится к его способности выдерживать давление внешних сил при сохранении структурной целостности. Это важное свойство определяет несущую способность и долговечность цемента. Эксперты определяют прочность цемента, подвергая цилиндрические образцы цемента или бетона сжимающей нагрузке до тех пор, пока не произойдет разрушение. Трехкальциевый силикат придает цементу ранний прирост прочности, а двухкальциевый силикат поддерживает долговременную прочность.

Время схватывания Время схватывания цемента показывает, сколько времени требуется цементу, чтобы свежезамешанное цементное тесто достигло твердого состояния. Производители цемента измеряют время схватывания в двух категориях: время начального схватывания и время окончательного схватывания. Начальное время схватывания не должно быть слишком быстрым, потому что это препятствует хорошей удобоукладываемости. Окончательное установленное время не должно быть слишком длинным, так как это может замедлить продвижение проектов.

Производители цемента измеряют время схватывания в двух категориях: время начального схватывания и время окончательного схватывания. Начальное время схватывания не должно быть слишком быстрым, потому что это препятствует хорошей удобоукладываемости. Окончательное установленное время не должно быть слишком длинным, так как это может замедлить продвижение проектов.

Начальное среднее время отверждения составляет 30-45 минут. Среднее время окончательного схватывания колеблется в пределах 7-10 часов. Это время будет другим для специализированного цемента, такого как быстротвердеющий цемент или низкотемпературный цемент. Присутствие силиката трикальция приводит к более быстрому времени схватывания. Добавление двухкальциевого силиката может увеличить время схватывания.

Теплота гидратации Свойство теплоты гидратации относится к количеству тепла, которое выделяется в процессе гидратации. Во время этого процесса происходят экзотермические химические реакции, которые могут повлиять на удобоукладываемость цемента. Производство тепла в цементе выгодно в холодном климате, но не в теплом климате, где слишком большое выделение тепла может вызвать трещины и/или усадку, что повлияет на прочность и долговечность конструкции.

Производство тепла в цементе выгодно в холодном климате, но не в теплом климате, где слишком большое выделение тепла может вызвать трещины и/или усадку, что повлияет на прочность и долговечность конструкции.

Обычно производители цемента указывают потенциальную тепловую гидратацию своего цемента, хотя эти пределы могут варьироваться в зависимости от условий окружающей среды.

Потеря воспламененияСвойство потери воспламенения (LOI) относится к потере веса, когда цемент подвергается воздействию высоких температур. Это свойство измеряет количество летучих соединений и органических материалов в цементной смеси. Чтобы провести этот тест, производители подвергают определенное количество цемента воздействию определенной температуры, обычно около 900-1000°С. После того, как все летучие соединения сгорают, неорганические вещества остаются. Потерю массы определяют в процентах от массы исходного образца цемента.

Это свойство помогает производителям цемента оценить чистоту и качество цементной композиции, которая влияет на набор прочности, долговечность и стойкость цемента к химическим воздействиям.

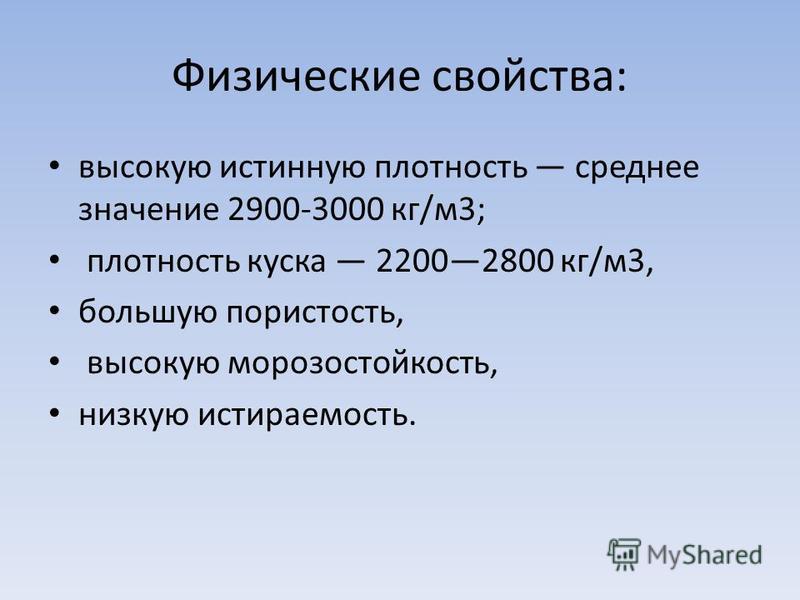

Свойство объемной плотности относится к массе цемента на единицу объема. Это выражается в килограммах на кубический метр (кг/м3) или граммах на кубический сантиметр (г/см3). Это измеряет плотность цемента, когда он рыхло упакован без уплотнения. Средний диапазон насыпной плотности обычного цемента составляет от 1000 до 1600 кг/м3.

Удельный весЭто свойство измеряет плотность цемента по отношению к плотности воды при определенной температуре. Удельный вес обычного цемента составляет в среднем от 3,1 до 3,16. Измерение удельного веса помогает инженерам точно измерить цемент с правильными пропорциями заполнителя и воды для достижения требуемой плотности бетона.

Химические свойства цемента

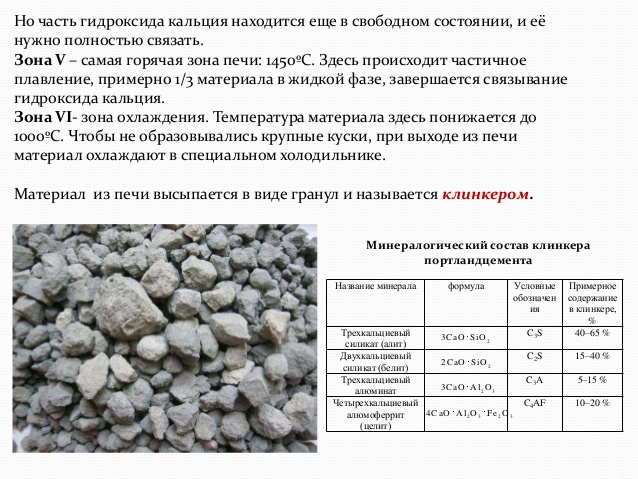

Химические свойства цемента определяются его составом. Четыре основных химических соединения в цементе — это трехкальциевый алюминат, трехкальциевый силикат, двухкальциевый силикат и феррит. Эти соединения претерпевают химические изменения во время гидратации, которые влияют на физические свойства цемента.

- Трехкальциевый алюминат (C3A) – Это соединение вступает в реакцию с водой, запуская процесс гидратации. C3A также приводит к увеличению прочности цемента.

- Трехкальциевый силикат (C3S) – C3S отвечает за быструю гидратацию и затвердевание.

- Двухкальциевый силикат (C2S) – Это химическое соединение помогает цементу приобретать долговременную прочность.

- Феррит (C4AF) – Феррит представляет собой флюс, помогающий снизить температуру плавления сырья в печи, что облегчает производственный процесс.

- Магнезия (MgO) – Небольшое количество магнезии помогает цементу набрать прочность. Слишком много магнезии в смеси сделает цемент экспансивным и ненадежным.

- Триоксиды серы (SO3) – Триоксид серы присутствует в цементе в виде гипса. Он может действовать как ускоритель времени схватывания. Слишком большое количество SO3 может сделать цемент расширяющимся и некачественным.

- Оксиды железа (Fe203) – Этот состав придает цементу прочность и твердость.