Свойства пенобетон: Свойства, характеристики и состав пенобетона: размеры, коэффициент теплопроводности, ГОСТ

Основные свойства пенобетона

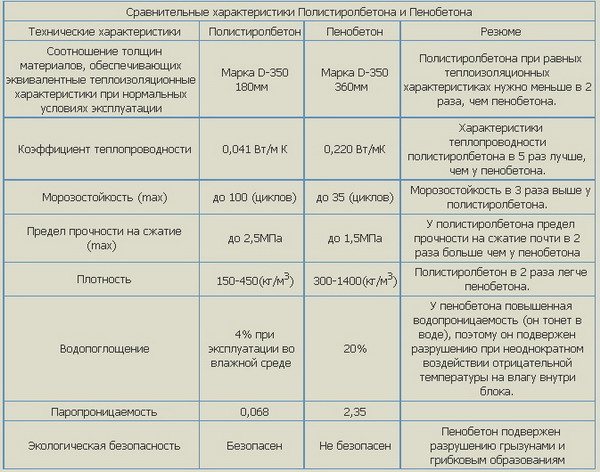

Главная » Блоки » Пенобетонные блоки » Основные свойства пенобетонаПенобетон – это один из видов пористого бетона. Его характеристики и область использования схожи с газобетоном. Пенобетон изготовляют с помощью распределения пузырьков воздуха по всему массиву пенистого бетона. Пену получают, используя пеногенератор и бароустановку. Главное отличие пенобетона от газобетона в том, что пенобетон изготовляют путем смешивания приготовленного раствора бетона с пеной, а газобетон изготовляют путем химических реакций. В данной статье мы рассмотрим основные свойства пенобетона в сравнении с другими строительными материалами.

| Тип пенобетона | Маркировка средней плотности | Пенобетон, изготовленный не в автоклаве | |

|---|---|---|---|

| Марка прочности на сжатие | Маркировка устойчивости к низким температурам | ||

| D400 | B 0. 75 75 |

не нормируется | |

| D500 | B 1 | не нормируется | |

| Конструкционно-теплоизоляционный | D600 | B 2.5 | F15-F35 |

| D700 | B 3.5 | F15-F50 | |

| D800 | B 5 | F15-F75 | |

| D1000 | B 7.5 | F15-F50 | |

| Конструкционный | D1100 | B 10 | |

| D1200 | B 12.5 | ||

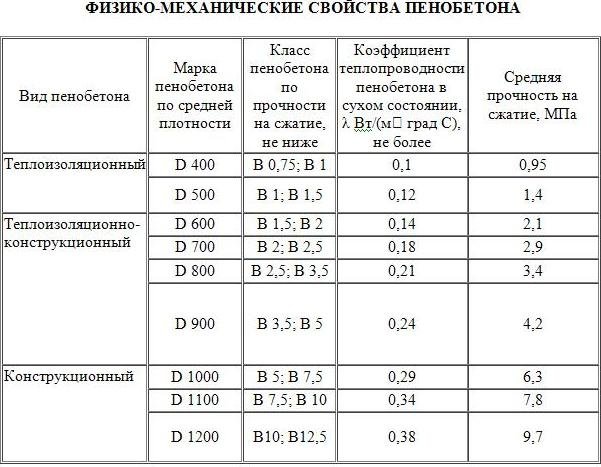

Типы бетонов подразделяются на классы исходя из прочности на сжатие. Существуют такие классы: от В 0.5 до В 60. Эта маркировка дает нам представление о величине точной прочности при сжатии материала. При изготовлении пенистого бетона нам потребуется также знать прочность, определяемую маркой (вариация от М 5 до М 600 и больше). Формула для перевода класса материала в марку такова: класс делим на величину 0. 77, итог умножаем на десять, округление последнего числа до 5.

77, итог умножаем на десять, округление последнего числа до 5.

Попробуем на конкретном примере. Дано: нужно перевести класс В 600 в марку М 26. Посмотрев на приведенную выше таблицу, определяем, что пенобетону маркировки М 600 соответствует усредненный класс прочности на сжатие В 2, воспользуемся формулой для расчета: 2 делим на 0.77, умножаем на десять, получаем величину двадцать шесть, это и есть марка пенобетона, М 26. Марка пенобетона рассказывает нам о прочности пенобетона, обозначается заглавной буквой М и числовым значением. Число дает нам информацию о той величине нагрузки, которую материал вынесет на один квадратный сантиметр. Под морозостойкостью имеется ввиду возможность пенобетона не менять свои характеристики при неоднократном перепаде температур (замораживание – оттаивание). Эта способность выдерживать перепады температур маркируется заглавной буквой F. Число, следующее за буквой, обозначает количество разморозок, которое способен выдержать данный тип бетона.

| Вид пенобетона | Марка пенобетона по средней плотности | Коэффициент теплопроводности, Вт/(м · ° С), не более, бетона в сухом состоянии, изготовленного | Сорбционная влажность бетона, % не более | ||||||

| Коэффициент паропроницаемости, мг/(м · ч · Па), не менее, бетона, изготовленного | при относительной влажности воздуха 97 % | ||||||||

| Пенобетон, изготовленный | |||||||||

| на песке | на золе | на песке | на золе | на песке | на золе | на песке | на золе | ||

| Теплоизоляционный | D300 | 0,08 | 0,08 | 0,26 | 0,23 | 8 | 12 | 12 | 18 |

| D400 | 0,10 | 0,09 | 0,23 | 0,20 | 8 | 12 | 12 | ||

| D500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 | |

| Конструкционно — теплоизоляционный | D500 | 0,12 | 0,10 | 0,20 | 0,18 | 8 | 12 | 12 | 18 |

| D600 | 0,14 | 0,13 | 0,17 | 0,16 | 8 | 12 | 12 | 18 | |

| D700 | 0,18 | 0,15 | 0,15 | 0,14 | 8 | 12 | 12 | 18 | |

| D800 | 0,21 | 0,18 | 0,14 | 0,12 | 10 | 15 | 15 | 22 | |

| D900 | 0,24 | 0,20 | 0,12 | 0,11 | 10 | 15 | 15 | 22 | |

| Конструкционный | D1000 | 0,29 | 0,23 | 0,11 | 0,10 | 10 | 15 | 15 | 22 |

| D1100 | 0,34 | 0,26 | 0,10 | 0,09 | 10 | 15 | 22 | ||

| D1200 | 0,38 | 0,29 | 0,10 | 0,08 | 10 | 15 | 15 | 22 | |

Положительные свойства пенобетона:

- Устойчивость к деформации.

Здания из пенобетона крайне долговечны, не подвержены деформации, со временем становятся только прочнее, имеют схожие с камнем свойства. Могут быть использованы даже при строительстве зданий с сравнительно небольшим объемным весом, так как пенобетон обладает высокой прочностью при сжатии. Увеличивает термическую резистентность стен. - Теплоизоляционность.

Использование пенобетонных блоков в строительстве зданий значительно снижает расходы на отопление этих зданий, так как стены почти не пропускают тепло. - Оптимальный микроклимат.

Дома из пенобетонных блоков называют «дышащими» домами, в них тепло зимой и прохладно летом, стены впитывают излишнюю влагу, тем самым регулируя влажность воздуха в помещениях. - Простота установки.

Блоки из пенобетона легкие и большие по размеру, что делает монтаж зданий из данного материала простым и удобным. Блоки устанавливаются быстро, по сравнению, например, с кирпичом.

- Шумоизоляция

Пенобетонные блоки отлично поглощают звуки и соответствуют действующим ГОСТам. - Отсутствие выделения вредных веществ

Здания из пенобетонных блоков не выделяют в атмосферу вредных веществ, по существующим коэффициентам экологичности стоят на втором месте после дерева (коэффициент, к примеру, кирпича – десять пунктов, пенобетона – 2). - Красота

Пенобетонные блоки легко поддаются резке, что позволяет оформить фигурные блоки, арки, закругленные углы и так далее. - Низкие расходы

Как уже было сказано выше, геометрия пенобетонных блоков крайне точна, что делает возможным соединение блоков с помощью клея и отказ от так называемых мостиков холода. За счет этого обработка стен внутри и снаружи штукатуркой не требует большого количества слоев. Вес пенобетона меньше веса привычного нам бетона от десяти до девяноста процентов. Это также снижает нагрузку на фундамент здания, соответственно, дает возможность экономии на нем.

За счет этого обработка стен внутри и снаружи штукатуркой не требует большого количества слоев. Вес пенобетона меньше веса привычного нам бетона от десяти до девяноста процентов. Это также снижает нагрузку на фундамент здания, соответственно, дает возможность экономии на нем. - Низкая горючесть

Пенобетонные блоки проходили все необходимые исследования и испытания, которые показали, что пенобетонные блоки соответствуют первой степени огнестойкости. Таким образом, применение пенобетонных блоков разрешено в огнестойких конструкциях. Тяжелый бетон при сильном нагреве, к примеру, с помощью паяльной лампы, деформируется и может взорваться, такого не происходит с ячеистым бетоном. Можно сделать вывод, что арматура меньшее время находится под нагревом. Исследования показали, что пенобетон толщиной сто пятьдесят миллиметров не горит четыре часа. - Удобство в перевозках

Пенобетон легок, удобен в упаковке, всё это вкупе позволяет строителям транспортировать данный материал без особых проблем, использовать как железную дорогу, так и автотранспорт.

- Широкая сфера применения

Сфера применения пенобетонных блоков во многом зависит от типа пенобетона (различие по плотности). Пенобетонные блоки высокой плотности применяют при строительстве фундаментов и межэтажных перекрытий. Пенобетон средней плотности используют в строительстве перегородок, перекрытий, утепления и шумоизоляции полов, кровли.

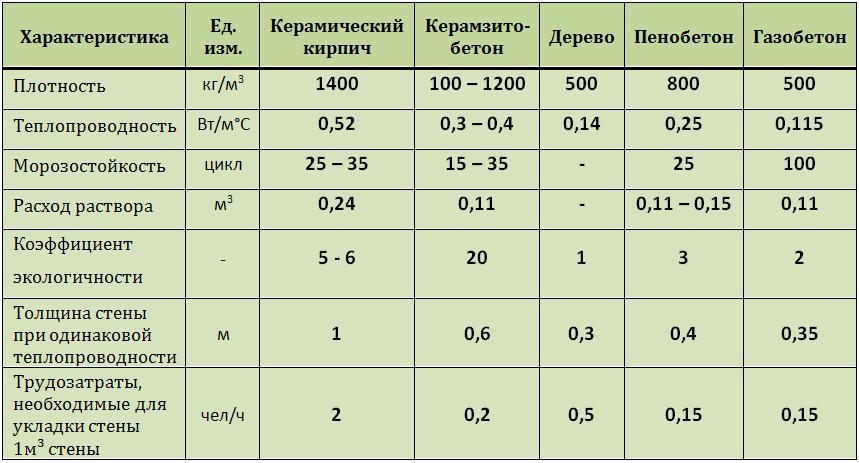

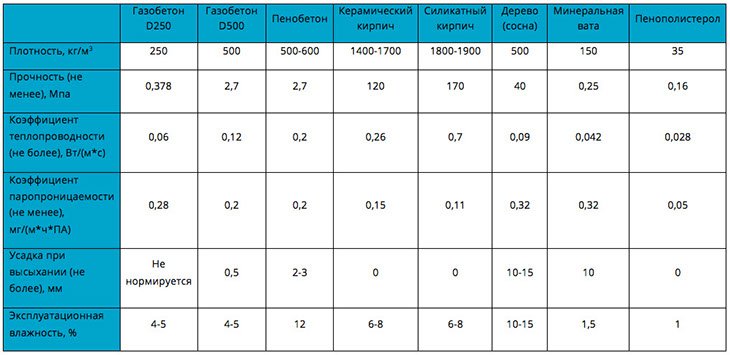

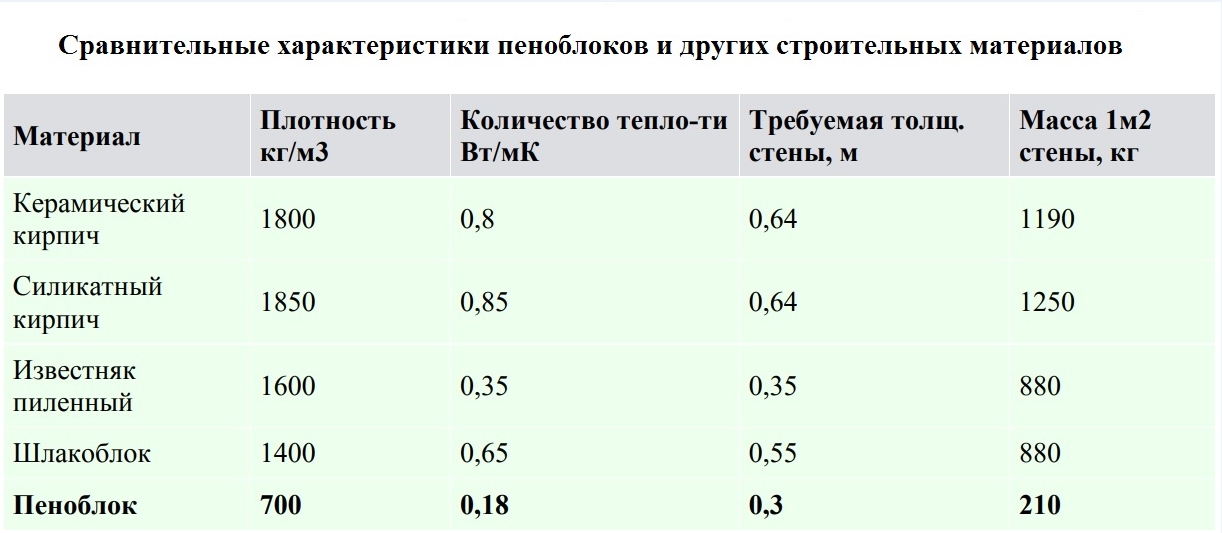

Сравнительный анализ пенобетонных блоков и других строительных материалов.

При сравнении пенобетона с другими строительными материалами не нужно забывать о неоспоримых преимуществах этого материала: огнестойкость, экологичность, способность пропускать воздух, легкость монтажа, низкая цена материала и небольшое количество и доступность ингредиентов для изготовления. Ниже дана таблица, анализирующая способность пенобетона проводить тепло в сравнении с другими строительными материалами. Нужно упомянуть, что пенобетонные блоки могут быть соединены с помощью клея, без использования мостиков холода.

| Материал | Плотность, кг/м3 | Теплопроводность, Ккал/м2г0С |

|---|---|---|

| Мрамор | 2700 | 2,9 |

| Бетон | 2400 | 1,3 |

| Пористый глиняный кирпич | 2000 | 0,8 |

| Пенобетон | 1200 | 0,38 |

| Пенобетон | 1000 | 0,23 |

| Пенобетон | 800 | 0,18 |

| Пенобетон | 600 | 0,14 |

| Пенобетон | 400 | 0,10 |

| Пробка | 100 | 0,03 |

| Минеральная вата | 100 | 0,032 |

| Пенополистирол | 25 | 0,030 |

| Пенополистирол | 35 | 0,022 |

Основные достоинства и недостатки пеноблоков

В настоящий момент пенобетон является одним из самых популярных материалов используемых при строительстве коттеджей и малоэтажных зданий различного назначения. Популярность пеноблоков такова, что производственные мощности заводов, мини цехов и установок, принадлежащих владельцам коттеджей и земельных участков, едва успевают покрывать постоянно растущий спрос на данный вид продукции.

Популярность пеноблоков такова, что производственные мощности заводов, мини цехов и установок, принадлежащих владельцам коттеджей и земельных участков, едва успевают покрывать постоянно растущий спрос на данный вид продукции.

Причины роста популярности пеноблоков и пенобетона:

- Растущие объемы малоэтажного строительства;

- Выдающиеся технико-эксплуатационные свойства;

- Привлекательная цена;

Основные технико-эксплутационные свойства пеноблоков

Высокая прочность

Прочность пеноблока на сжатие колеблется в пределах 3,5-5,0 МПа: это означает, что некоторые марки пеноблоков могут быть использованы при строительстве зданий, высота которых составляет три этажа и менее.

Низкая плотность

Плотность пеноблоков в зависимости от марки составляет от 400 до 1600 кг/м. куб., что в 2…4 раза меньше, нежели плотность другого легкого материала — керамзитобетона. В сущности, плотность пенобетона не намного больше плотности массива древесины: это, в свою очередь, позволяет снизить затраты на хранение и транспортировку блоков, а также упрощает работу с ними при возведении зданий.

Низкая теплопроводность

По своим теплоизоляционным свойствам пеноблоки практически не уступают натуральной древесине и в 3…4 раза превосходят обычный глиняный кирпич. Последнее означает, что стена из пеноблоков стандартного размера (200х188х388мм.), выложенных в один ряд, сохраняет тепло так же, хорошо как кирпичная стена толщиной 60-80 см.

Отличная звукоизоляция.

Благодаря огромному количеству пор, заполненных воздухом, пеноблоки обладают великолепными звукоизоляционными свойствами. Это является особенно важным в то при строительстве зданий в больших городах, где уличный шум является практически постоянным раздражающим фактором

Влагостойкость

Пеноблок практически не имеет открытых пор, а потому его влагостойкость весьма и весьма высока. Блоки, изготовленные в полном соответствии с ГОСТами, способны держаться на поверхности воды 7 суток и более

Морозостойкость

Огромное количество мелких пор обеспечивает воде достаточно возможностей для миграции при замерзании. Благодаря этому свойству пенобетон сохраняет свойства даже при очень низких температурах

Благодаря этому свойству пенобетон сохраняет свойства даже при очень низких температурах

Огнестойкость

Пенобетон не горит и не поддерживает горения. Соединения, образующиеся при нагревании пеноблоков, до очень высоких температур не являются токсичным: сам бок способен сопротивляться открытому пламени до 8 часов

Однородность структуры

В отличие от железобетона или керамического кирпича с отверстиями пеноблоки имеют абсолютно однородную мелкопористую структуру по всей толще материала. Это позволяет применять к ним практически все методы механической обработки, включая пиление, сверление, штробление и т.п.

Сферы применения пеноблоков

В настоящий момент пеноблоки широко используются при:

- Возведении стен, несущих нагрузку, а также при создании прочих конструкционных изделий. С этой целью применяют пеноблоки, изготовленные из пенобетона прочностью;

- Возведение стен, не несущих конструкции и создание конструкционно-теплоизоляционных изделий.

Подавляющее большинство пеноблоков и плит используется для возведения именно таких конструкций. Плотность пенобетона используемого при их изготовлении колеблется в пределах 600…1100 кг/м. куб;

Подавляющее большинство пеноблоков и плит используется для возведения именно таких конструкций. Плотность пенобетона используемого при их изготовлении колеблется в пределах 600…1100 кг/м. куб; - Утепления полов и создания теплоизоляционных изделий. В этом случае строители применяют пеноблоки минимальной плотности, поскольку именно они обладают наилучшими теплоизоляционными свойствами;

При копировании информационных материалов прямая ссылка на наш сайт обязательна!

Все тексты сайта охраняются законом — Об авторском праве от 09.07.1993 г. N 5351-1.

Пенобетон — основные свойства и характеристики

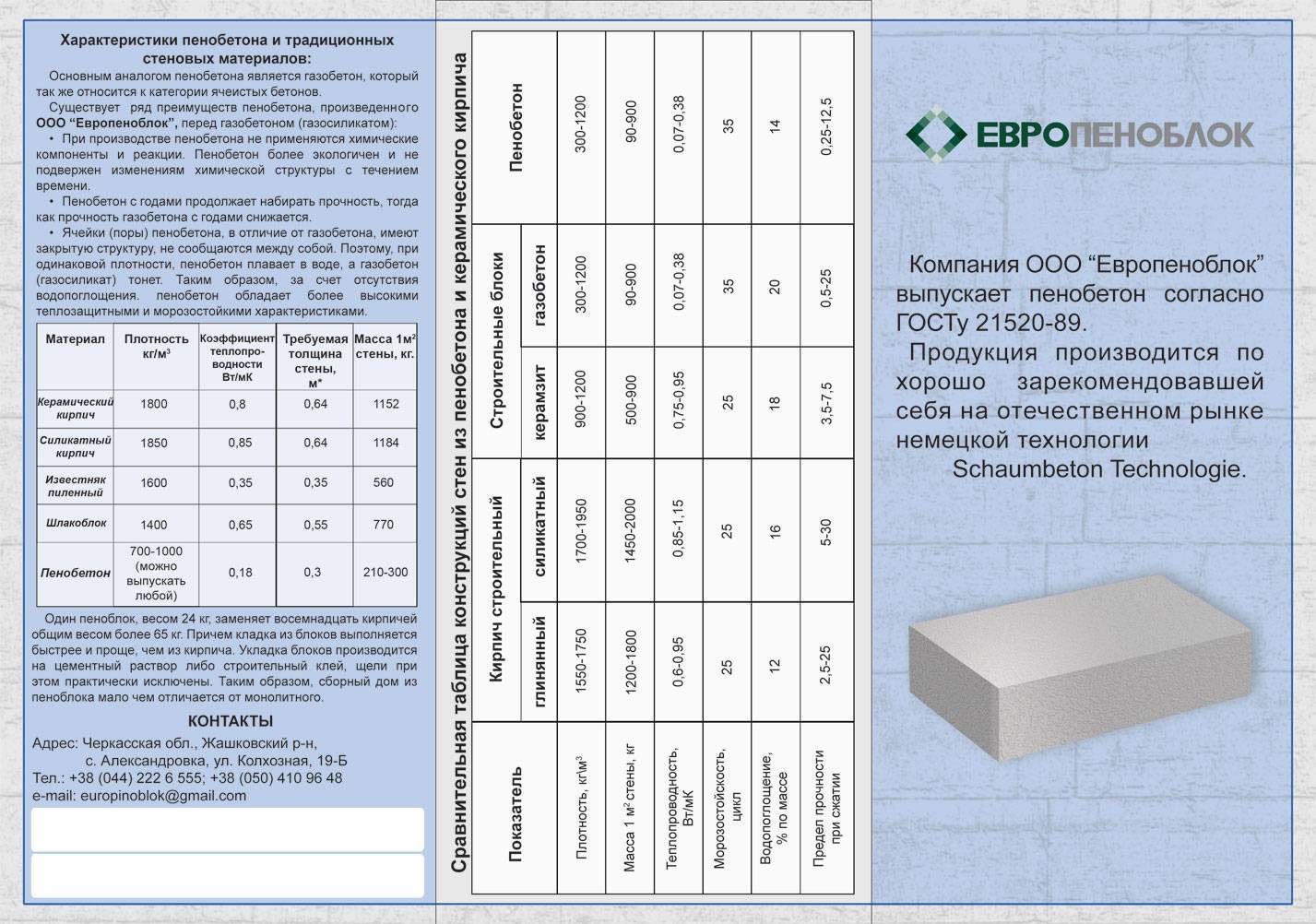

Пенобетон (газобетон, поробетон) – разновидность ячеистого бетона, полученного в результате смешивания цементно–песчаной смеси со стабильно устойчивой пеной на органической основе.

Равномерно распределенные закрытые поры пенобетона обеспечивают превосходные конструкционные и теплотехнические свойства материала.

В зависимости от плотности пенобетон используется:

- от 1200 кг/м. куб. – как конструкционный материал;

- 700 – 1100 кг/ м. куб. как – конструкционно-теплоизоизолирующий;

- 400 – 600 кг/ м. куб – как теплоизоляционный,

для возведения ограждающих конструкций, фундаментов, теплоизоляции перекрытий, как легкий заполнитель в кладке.

Преимущества и технические характеристики пенобетона

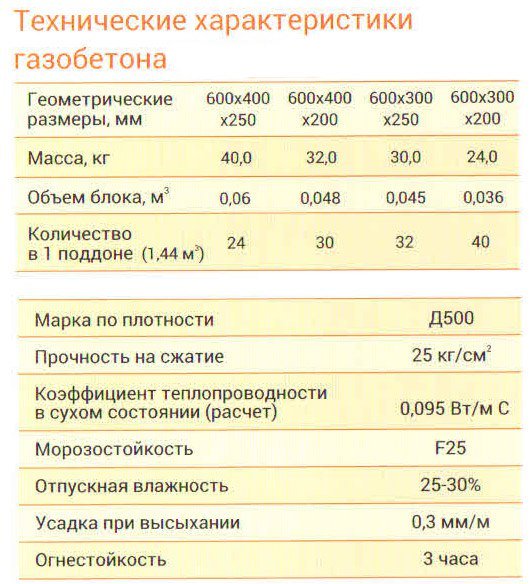

Благодаря пористости, пенобетон обладает уникальными показателями. Перечислим их на примере одной из самых распространенных марок D700:

- Теплосбережение в 3-3,5 лучше чем у кирпича, обеспечивается коэффициентом теплопроводности 0,23 Ккал/кв. м час° С. Глиняный кирпич всего лишь 0,8 Ккал/кв. м час°С.

- Втрое меньший вес, чем у керамзитобетона. Стандартный блок размерами 200х188х388 весит 11 кг, что снижает общие затраты за счет уменьшения трудоемкости, снижения транспортных расходов;

- Прочность на сжатие (3,5-5,0 МПа) позволяет использовать пенобетон D700 для возведения зданий до трех этажей, с применением конструктивных усилений и в высотных зданиях;

- Мелкопористая структура обеспечивает хорошую морозостойкость F50-F100;

- Пенобетон – негорючий материал с пределом одностороннего воздействия огня до 5-7 часов;

- Экологическая безопасность, химическая и радиоактивная стабильность пенобетона подтверждается сертификатами.

Материал гигиеничен, не имеет запаха и вредных испарений, не подвержен плесени;

Материал гигиеничен, не имеет запаха и вредных испарений, не подвержен плесени; - Пенобетон поставляется с широким диапазоном плотности, легок в обработке.

Пенобетон: характеристики, свойства, состав, отзывы

Ячеистые бетоны с пористой структурой стали всё чаще применяться при выполнении различных работ на строительных объектах. При оценке свойств и параметров материала высказываются различные мнения. Потому необходимо учитывать некоторые нюансы, когда начинает эксплуатироваться пенобетон.

Что это такое?

Пенобетон в баллонах – разновидность материала, при изготовлении которого применяют специальные твердеющие составы, к которым добавляются компоненты, способствующие появлению пены.

Такой материал актуален при проведении перепланировок, утепления внутри помещений. Благодаря свойствам пенобетона становится просто создать комфортный микроклимат внутри помещений.

Древесина, железобетон и кирпич – традиционные материалы, конкурентом для которых и выступает пенобетон. Эта разновидность вспененных композитов обладает своими преимуществами:

Эта разновидность вспененных композитов обладает своими преимуществами:

- Лёгкость в обработке.

- Экологическая чистота.

- Улучшенная тепло-, звукоизоляция.

- Повышенные характеристики по прочности. Потому многих интересует, что такое пенобетон.

Описание основных характеристик

Самые важные параметры описываются следующим образом:

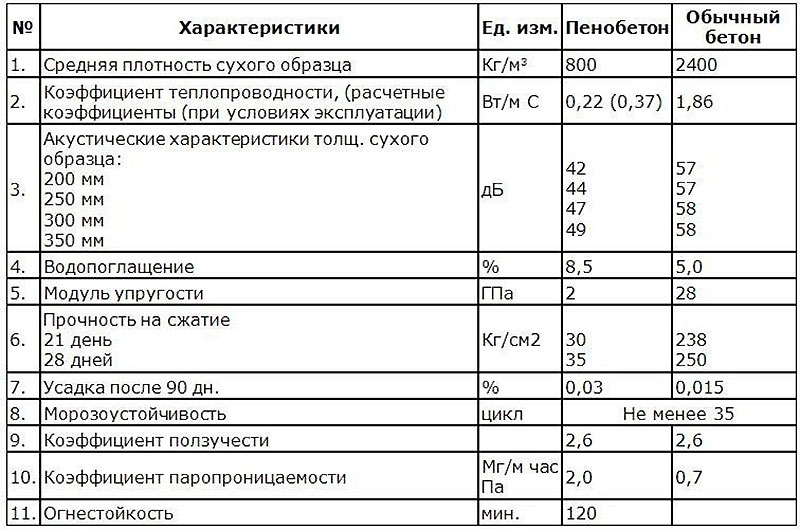

- Огнестойкость – 120 минут.

- 2,0 – стандартный коэффициент паропроницаемости, в Мг/м час Па.

- 2,6 – коэффициент ползучести.

- Максимальный класс прочности – до 0,75.

Информация о составе

При изготовлении пенобетона применяются различные рецептуры. Требуемая плотность массы определяет, какой будет концентрация тех или иных компонентов. Пенобетон характеристики имеет, зависящие от следующих компонентов:

- Цемент. Требуется марка минимум М400. Чем выше марка – тем лучше качество материала и состава в готовом виде.

- Речной песок. Благодаря ему удельный вес пенобетона во вспененном виде достигает 600 килограмм на м3.

В качестве заполнителя можно использовать и крупный керамзит, для улучшения характеристик массива по прочности.

В качестве заполнителя можно использовать и крупный керамзит, для улучшения характеристик массива по прочности. - Вода, с температурой минимум в 25 градусов по Цельсию. По сравнению с цементом, воды у смеси должно быть меньше в 2,5 раза. Тогда пропорции для создания массива будут оптимальными. Главное – учитывать плотность пенобетона.

- Пенообразующие компоненты. Обычно это концентрированный пенообразователь. Костный клей, канифоль или протеин – основа для создания соответствующего материала. С момента приготовления пенообразователь надо использовать максимум за 20 дней. Только в этом случае пенобетон отзывы будет иметь положительные.

О технологиях изготовления

При создании композитов из вспененного бетона технология пенобетона по приготовлению бывает разной:

- Классический.

Пеногенераторы передают используемый материал к смеси из песка и цемента, в готовом виде. Миксер проводит перемешивание пены, сухого материала. Окончание твердения способствует образованию массива, применяемого для строительства. Пеногенератора и эффективного смесителя будет достаточно для достижения неплохих результатов. Специалисты давно отдают предпочтение методу.

Пеногенератора и эффективного смесителя будет достаточно для достижения неплохих результатов. Специалисты давно отдают предпочтение методу.

- Минерализация сухого типа, называется поляризацией.

С добавлением к пенистому потоку сухих ингредиентов. Поризатор – специальное устройство, которое в этом случае отвечает за подачу. Смесь в виде частиц оседает на пузырчатой поверхности. Благодаря этому создаётся пенный материал высокого качества. Он транспортируется по рабочим магистралям на участок строительства. Или подаётся к специальным формам, где происходит твердение. Отличный метод, если нужна непрерывная заливка объекта, строительство из пенобетона которого продолжается.

- Баротехнология.

Производство предполагает, что используется специальный смеситель для пенобетона. Пеногенраторы при этом становятся уже не нужными. Специальные миксеры работают под высоким давлением. После взбивания появляется качественный состав пенобетона, пропорции сохраняются стандартные.

Использование пенобетона в строительстве домов

Блоки, изготовленные из пенобетона, обладают большим количеством преимуществ. Стоит рассказать о следующих особенностях:

- Пористая структура делает самодельный пенобетон более тёплым материалом по сравнению с обычной разновидностью. При этом сохраняется монолитность, а по затратам при возведении и усилиям такой вариант более экономичен.

- Если сравнить с деревом, то у пенобетона будут такие же показатели по простоте обработки. Но именно новый вариант бетона стоит дешевле, лучше защищён от гниения, воздействия открытого огня.

- Что касается кирпичей, то они часто требуют высокой квалификации от мастеров, использующих их в деле. А вот пенобетон в домашних условиях подобных требований не предъявляет. Затраты на цементные растворы и утепление в дальнейшем снижаются.

Ведь ширина может быть меньше, а теплопроводность остаётся высокой.

Ведь ширина может быть меньше, а теплопроводность остаётся высокой. - Наконец, пеноблоки не боятся воды, в отличие от газосиликатных аналогов.

Но у материала есть и ряд особенностей, которые надо учитывать:

- Необходимость в клеящих смесях, специальных инструментах при строительстве.

- На гидроизоляционном слое располагается первый ряд блоков. Основой становятся обычные цементные растворы. Уровень контролирует, насколько правильно проходит укладка.

- Окончание укладки первого уровня предполагает шлифовку горизонтальной поверхности. Все выступающие части надо срезать, подточить.

- При укладке второго, последующего рядов, применяются технологии, аналогичные работе с кирпичами. Но имеются определённые нюансы. При скреплении используется клеевой раствор. Он наносится с применением зубчатого ковша и шпателя, тоже с зубцами.

- Сперва проклеивается плоскость блока по вертикали, потом – по горизонтали. Слой имеет толщину не больше 2-3 миллиметров.

- Через каждые 3-4 ряда проводится армирование, тогда конструкция будет более жёсткой. В нижнем ряду необходимо сделать штробу, 40 на 40 миллиметров. Внутрь этой штробы укладывают арматуру. От края блока она должна находиться на расстоянии минимум 60 миллиметров. С блоков тщательно удаляется пыль перед укладыванием арматуры.

- Установка специальных уголков обязательна для внутренних, наружных поверхностей. Их врезают в блоки таким образом, чтобы не было выходов за общую поверхность кладки. По сравнению с проёмом, уголок должен быть минимум на 60 миллиметров длиннее.

Как применять клей? У клеевых растворов ограниченный срок твердения. Не рекомендуется сразу готовить растворы в больших объёмах. Лучше создавать смесь по нескольку раз, небольшими порциями. Раствор в готовом виде периодически перемешивается.

Немного о марках пенобетона

Выделяется четыре разновидности данного материала:

- Теплоизоляционный.

Теплоизолирующие свойства – главный акцент. Из-за этого иногда уменьшается прочность. Сюда входят марки, обозначаемые от D150 до D400. Марки ниже класса D400 по классу прочности не нормируются. У последней разновидности показатель равен 9 килограммам на кубический сантиметр.

Из-за этого иногда уменьшается прочность. Сюда входят марки, обозначаемые от D150 до D400. Марки ниже класса D400 по классу прочности не нормируются. У последней разновидности показатель равен 9 килограммам на кубический сантиметр.

- Конструкционно-теплоизоляционные.

Речь идёт о марках с D500 до D900. Минимум прочности – 13 килограмм на м3. Но у некоторых разновидностей она достигает 16, 24, 27 килограмм на м3. Максимум – 35. Такая разновидность наиболее сбалансирована по своим характеристикам.

- Конструкционный.

Группа с марками от D1000 до D1200. Минимум показателя прочности – 50 килограмм на м3. Максимум – 64 и 90. Сборный пенобетон данной разновидности применяется, если именно прочности нужно уделить больше всего внимания.

- Конструкционно-поризованный.

Все марки до D1600. Разновидность выпускается в небольших партиях, поскольку применяется на практике достаточно редко. Потому и характеристики данной разновидности не описываются действующими ГОСТами. Всё о пенобетоне невозможно рассказать за один раз.

Всё о пенобетоне невозможно рассказать за один раз.

Критерии для правильного выбора

Сначала покупателю рекомендуется внимательно изучить информацию относительно производителя. Особенно это касается наличия или отсутствия сертификатов, условий по поставкам, соответствия продукции ГОСТам. Хорошему и надёжному производителю нечего скрывать. Значит, не приходится сомневаться и в качестве выпускаемого материала. Хорошие производители приобретают для организации производства площадь не менее, чем на 180 квадратных метров. На этой территории размещаются установки, разрезающие основы на блоки. У производственных помещений должны присутствовать отопительная система, крыши. Перемычки пенобетонные обустраивать разрешается.

Стоимость так же имеет не последнее значение. Если она слишком низкая, в результате может пострадать качество. Главное – не верить тем, кто заверяет, что, благодаря секретным рецептам смог превратить одну марку в другую.

Главное – не верить тем, кто заверяет, что, благодаря секретным рецептам смог превратить одну марку в другую.

Для блоков не нужно сохранение яркого, чистого цвета, технологии производства не позволят добиться такого результата. Нормальная окраска пенобетона – сероватый оттенок, который может быть чуть светлее или темнее. Неоднородная окраска – признак плохого качества.

Отдельно рекомендуется проверять герметичность. Влага легко проникает внутрь материала, части которого легко соединяются друг с другом. Наличие сколов и трещин на поверхности недопустимо.

Сохранение формы прямоугольника важно для блоков, только в этом случае кладка не доставит проблем. Исследовать нужно все четыре стороны материала. И то, из чего делают пенобетон.

Необходимые характеристики в полном объёме блоки приобретают только спустя 28 дней после изготовления. Самое правильное решение – выдержка приобретённого материала, на протяжении минимум двух-трёх недель. Этот совет помогает избежать неприятностей, даже когда продан недодержанный материал.

Дополнительные практические советы

Пенобетонные блоки легко повреждаются на гранях. Потому разгрузка материала требует соблюдения предельной осторожности. Для укладки рекомендуется использовать не стандартные растворы, а специальную разновидность клея, с цементной основой. Тогда слой материала будет тоньше, появится дополнительная защита от мостиков холода. Через толстые швы конструкция неизбежно теряет часть тепла. Не важно, какой берётся пенобетон, состав смеси, таблица с характеристиками.

Облицовка для стен из пенобетона обязательна. Не стоит верить производителям, которые стараются убедить в обратном, это враньё. Если пенобетон изначально лишён защиты, то он будет постепенно разрушаться под воздействием окружающей среды. В качестве облицовочного материала можно использовать обычные разновидности штукатурки, либо материалы для фасадов вентилируемого типа. Под штукатурку прокладывается сетка, закрепляемая на основании.

Если функцию облицовки выполняет кирпич – оставляются зазоры с воздухом, ведь его проникновение внутрь разное.

Испарения воды не проникнут внутрь, если прилегание будет слишком плотным. На это влияет и пена для пенобетона.

Изучение отзывов

В большинстве случаев владельцы домов из пеноблоков отзываются о материале положительно. Обычно речь идёт о постройках, возведённых до 10-15 лет назад. Отзывы публикуются спустя некоторое время после продолжительной, активной эксплуатации. Вот главные свойства пенобетона, о которых говорят потребители:

- Экономия средств в отопительный период.

- Комфорт.

- Хорошая теплоизоляция.

Среди недостатков отмечают внешний вид, который далеко не всегда сохраняет привлекательность. Приходится тратить дополнительные средства для проведения работ по отделке.

Нельзя отклоняться от требований. Специалисты так же считают, что пеноблоки удобно использовать для создания домов. Но условия и характеристики сохраняют высокий уровень лишь в том случае, если соблюдать требования относительно технологий строительства и эксплуатации самих материалов.

При любых нарушениях и отхождениях от нормативов вероятно возникновение проблем.

Срок службы пенобетона, строений составляет до 70-80 лет. Пеноблоки способны выдержать до 25 циклов заморозки и оттаивания.

Заключение

При решении использовать пенобетон из аргиллитовых плит для строительства рекомендуется изучить всю доступную информацию, посоветоваться с профессионалами. Хорошо, если есть знакомые, уже возводившие здания с соответствующими характеристиками. Работу так же рекомендуется доверять настоящим мастерам, лишь часть операций при желании выполняется самостоятельно. Если владелец уверен в своих навыках, это позволит сэкономить денежные средства. Результат будет долго радовать своим качеством при соблюдении всех необходимых требований и условий.

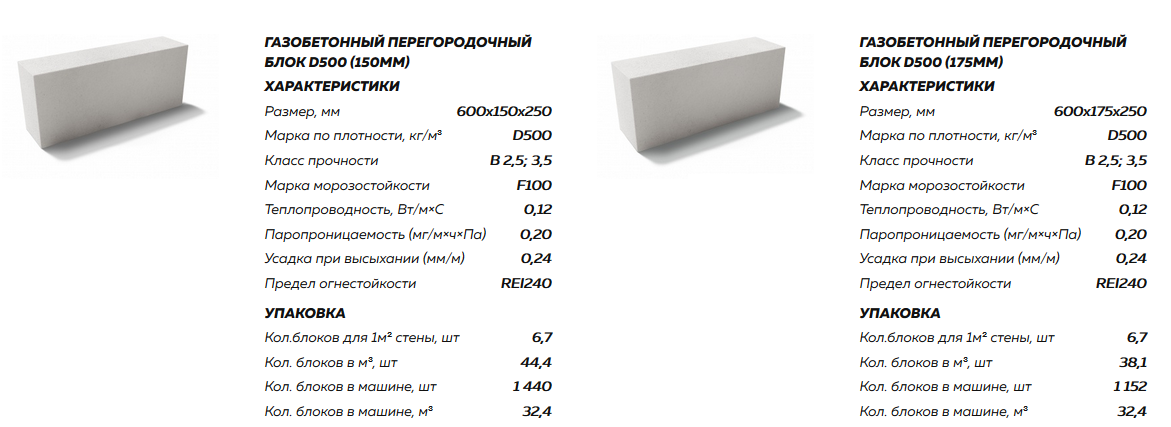

СВОЙСТВА ПЕНОБЕТОННЫХ БЛОКОВ из ячеистого бетона

Пенобетонные блоки из ячеистого бетона предназначены для строительства малоэтажных жилых и промышленных зданий. В связи с высокой точностью размеров блоков (имеют допуск на линейные размеры +/-1,0 мм) можно осуществлять высококачественную кладку стен на специальный клей для пенобетона с толщиной швов до 3 мм., что позволяет избежать «мостиков холода». Пенобетонные блоки ячеистого бетона различной толщины можно использовать для заполнения проемов при монолитном железобетонном домостроении. Также благодаря своей структуре блоки ячеистого бетона легко и точно по размеру пилятся, сверляться, фрезеруются, что позволяет решать вопросы архитектурной выразительности.

В связи с высокой точностью размеров блоков (имеют допуск на линейные размеры +/-1,0 мм) можно осуществлять высококачественную кладку стен на специальный клей для пенобетона с толщиной швов до 3 мм., что позволяет избежать «мостиков холода». Пенобетонные блоки ячеистого бетона различной толщины можно использовать для заполнения проемов при монолитном железобетонном домостроении. Также благодаря своей структуре блоки ячеистого бетона легко и точно по размеру пилятся, сверляться, фрезеруются, что позволяет решать вопросы архитектурной выразительности.

Ячеистый бетон — блоки пенобетонные.

ЭКОНОМИЧНОСТЬ:

При строительстве зданий из пенобетонных блоков ячеистого бетона:

- Снижается нагрузка на фундамент.

- Снижается расход кладочной смеси.

- Можно ограничиться шпаклевкой внутренней поверхности стен, избавившись от их выравнивания штукатуркой.

- Снижается трудоемкость кладки, т.

к. вместо 15-20 кирпичей укладывается 1 пенобетонный блок. При всем этом вес кирпичей составляет приблизительно 80 кг, а вес 1 блока ячеистого бетона 18 кг.

к. вместо 15-20 кирпичей укладывается 1 пенобетонный блок. При всем этом вес кирпичей составляет приблизительно 80 кг, а вес 1 блока ячеистого бетона 18 кг.

ОБРАБАТЫВАЕМОСТЬ:

Ячеистый бетон легко обрабатывается инструментами,имеющимися в любом доме. Прорезать каналы под водопровод, элекропроводку и отверстия под розетки можно при помощи бытовой электродрели, применяя сменные насадки. Пилой можно сделать любую конфигурацию дверных проемов и ниш. Рубанком сглаживаются любые неровности.

ТЕПЛОИЗОЛЯЦИОННЫЕ СВОЙСТВА:

Ячеистый бетон соединяет в себе преимущества, которые могут быть достигнуты только при комбинации различных материалов. Благодаря своей пористой структуре он одновременно массивен и легок. С одной стороны, он прочен и не сгораем, как камень, с другой-обладает легкостью и простотой обработки, свойственному дереву. Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. Так термическое сопротивление ограждающих конструкций из пенобетона в 3 раза выше, чем из керамического кирпича и в 8 раз выше, чем из тяжелого бетона. Особенно ценно то, что изделия годятся не только для возведения внешних и внутренних стен. Но и для возведения покрытий и перекрытий, что приводит к снижению тепловых потерь всего здания. Пенобетонные блоки ячеистого бетона могут использоваться без дополнительного утепления. В процессе эксплуатации зданий из пенобетонных блоков ячеистого бетона расходы на отопление снижаются на 25 %.

Заключенный в порах воздух приводит к исключительному теплоизоляционному эффекту. Так термическое сопротивление ограждающих конструкций из пенобетона в 3 раза выше, чем из керамического кирпича и в 8 раз выше, чем из тяжелого бетона. Особенно ценно то, что изделия годятся не только для возведения внешних и внутренних стен. Но и для возведения покрытий и перекрытий, что приводит к снижению тепловых потерь всего здания. Пенобетонные блоки ячеистого бетона могут использоваться без дополнительного утепления. В процессе эксплуатации зданий из пенобетонных блоков ячеистого бетона расходы на отопление снижаются на 25 %.

ЗВУКОИЗОЛЯЦИЯ:

Конструкции дома из ячеистого бетона удовлетворяют нормативным требованиям по звукоизоляции по СНиП 11-12-77 «Защита от шума». С увеличением плотности блоков ячеистого бетона повышаются его звукоизоляционные свойства: при толщине стены100 мм — 35-37 ДБ; 125 мм — 44-46ДБ; 150 мм — 55-57 ДБ; 175 мм — 64-66 ДБ.

ПОЖАРОБЕЗОПАСНОСТЬ:

Ячеистый бетон относится к негорючим строительным материалам. Может испльзоваться для теплоизоляции при температуре изолируемой поверхности до +400 С согласно ГОСТа 30247.0-94. Предел огнестойкости без нарушения структуры материала по времени стены, выполненной из блоков ячеистого бетона толщиной 100 мм, составляет 2 часа, а предел распространения огня принимается равным 0 см.

ЭКОЛОГИЧНОСТЬ:

Ячеистый бетон по своим экологическим свойствам стоит в одном ряду с деревянными конструкциями. Одним из преимуществ ячеистого бетона является его теплоизоляционные свойства, что делает его предпочтительным при использовании, как в теплых, так и в холодных климатических условиях. Ячеистый бетон «дышит», регулируя влажность в помещении. Ячеистый бетон не гниет, не горит, в отличие от дерева, и не ржавеет по сравнению с металлом. Пенобетонные блоки ячеистого бетона изготавливают из натурального природного сырья, они не содержат радиоактивных и канцерогенных веществ, тяжелых материалов, полимеров и синтетики, что подтверждено соответствующими санитарно-эпидемологическими заключениями. Микроклимат в домах из пенобетонных блоков ячеистого бетона близок к микроклимату в деревянных домах: в жару в них прохладно, а зимой тепло и уютно.

Пенобетонные блоки ячеистого бетона изготавливают из натурального природного сырья, они не содержат радиоактивных и канцерогенных веществ, тяжелых материалов, полимеров и синтетики, что подтверждено соответствующими санитарно-эпидемологическими заключениями. Микроклимат в домах из пенобетонных блоков ячеистого бетона близок к микроклимату в деревянных домах: в жару в них прохладно, а зимой тепло и уютно.

ХАРАКТЕРИСТИКИ ПЕНОБЕТОННЫХ БЛОКОВ, ПРЕИМУЩЕСТВА БЛОКОВ ИЗ ПЕНОБЕТОНА

Основные характеристики пенобетонных блоков (пеноблоков)

Главные физико-механические свойства пеноблоков:

1. По плотности, блоки из пенобетона делятся на следующие виды:

• Конструкционные: марки D1000, D1100, D1200. Применяют для возведения фундаментов, цокольных этажей зданий, несущих стен.

• Конструкционно-теплоизоляционные: марки D500, D600, D700, D800, D900. Можно использовать для устройства перегородок и несущих стен.

Можно использовать для устройства перегородок и несущих стен.

• Теплоизоляционные: марки D300, D350, D400, D500. Этот вид пеноблока предназначен для теплоизоляционного контура стен.

2. Показатель теплопроводности зависит от предназначения блока:

• Конструкционные марки имеют теплопроводность от 0,29 до 0,38 Вт/м•°С, что ниже теплопроводности глиняного кирпича.

• Конструкционно-теплоизоляционные – от 0,15 до 0,29 Вт/м•°С.

• Теплоизоляционные – от 0,09 до 0,12 Вт/м•°С. Для сравнения: теплопроводность дерева варьируется от 0,11 до 0,19 Вт/м•°С.

3. Морозостойкость пеноблоков достаточно высока. Дело в том, что в его микропорах, вода находится в связанном состоянии, и не переходит в лёд, даже если на улице очень низкая температура. Она равна: 15, 35, 50 и 75 циклов.

Она равна: 15, 35, 50 и 75 циклов.

Всегда можно подобрать блок с нужной прочностью и морозостойкостью. Пенобетон с морозостойкостью F75 можно применять в северных районах.

Основные характеристики пеноблоков

| Вид пенобетона | Марка пенобетона по средней плотности | Пенобетон неавтоклавный | |

| класс по прочности на сжатие | марка по морозостойкости | ||

| Теплоизоляционный | D300 D350 D400 D500 | В0,35 В0,5 В0,75 В1 | Не нормируется Не нормируется Не нормируется Не нормируется |

| Конструкционно – теплоизоляционный | D600 D700 D800 D900 | B2,5 B3,5 В5 В5; B7,5 | F15 F15, F25 от F15 до F75 от F15 до F50 |

| Конструкционный | D1000 D1100 D1200 | В7,5 B10 В12,5 | от F15 до F50 от F15 до F50 от F15 до F50 |

Основные преимущества пеноблоков

У пеноблоков много преимуществ, которые позволяют существенно превосходить другие строительные материалы.

Пористая структура пеноблоков хорошо действует на микроклимат в помещении, который ни в чем не уступает микроклимату в деревянных домах.

1. В отличие от большинства материалов, пенобетонные блоки со временем только повышают свою прочность. Поэтому долговечность строений из пенобетона практически не имеет предела.

2. Пеноблок экологически чистый материал, в состав которого входят только экологически чистые компоненты: цемент, песок и вода. Пенобетонный блок не оказывает вредного воздействия на человека и окружающую среду, так как не содержит ядовитых соединений, которые могли бы выделяться в процессе эксплуатации.

3. Пеноблоки крупнее и легче керамзитоблоков или кирпича. Поэтому их проще доставить и выгрузить. Меньшее число рабочих нужно привлекать для кладки стен. И самое главное, можно существенно уменьшить затраты на фундамент.

4. Пенобетонный блок легко выдерживает неблагоприятные внешние воздействия, такие как зимние температуры или ветер. За время использования пеноблокам не грозит гниение и коррозия, плесневые грибки, они не осыпаются.

За время использования пеноблокам не грозит гниение и коррозия, плесневые грибки, они не осыпаются.

5. Высокая прочность в сочетании с легкостью материала, это делает пеноблоки практичными и экономичными. Пеноблок выдерживает сжатие 2-7,5 Мпа в зависимости от марки.

6. Пеноблок отвечает всем требованиям пожарной безопасности. Это огнестойкий и негорючий материал, выдерживающий высокую температуру.

7. Пенобетонный блок имеет высокие теплоизолирующие свойства. По сравнению с керамзитоблоком или кирпичом пеноблок сохраняет тепло на 30% лучше. В доме из пеноблоков будет тепло зимой, прохладно летом, что уменьшает затраты на отопление зимой и кондиционирование летом. Кроме того, можно исключить мостики холода в месте стыка блоков. Так, если керамзитоблок или кирпич кладется на цементный раствор, то пеноблок можно класть на слой клея, который гораздо тоньше слоя цемента.

8. Пеноблок легко пользоваться при строительстве и отделки, благодаря легкости обработки. К пеноблоку легко прикрепить дополнительные элементы конструкции. Все дизайнерские и бытовые решения доступны. Пенобетонный блок можно фрезеровать, штробить, пилить, сверлить, прикреплять к нему дополнительные элементы.

9. Пенобетонный блок обеспечивает высокую степень звукоизоляции от шума с улицы. Хорошая звукоизоляция добавляет уюта и спокойствия в помещении.

10. Пеноблоки пропускают воздух, создавая благоприятный микроклимат внутри помещения.

11. Строительство при использовании пеноблоков ведется чрезвычайно быстро. Этому служит небольшой вес блоков при большом объеме (по сравнению с керамзитоблоками или кирпичем). Пеноблоки имеют высокую геометрическую точность. Благодаря этому укладка стены дома происходит быстрей, требует меньше расходных смесей и уменьшает количество рабочих при строительстве.

12. Пеноблоки имеют низкие значения коэффициента водопоглощения, что позволяет использовать их при строительстве зданий и сооружений во влажном климате или в сырую погоду.

13. Легкость и низкий коэффициент усадки пенобетонных блоков позволяют не беспокоиться об усадке дома, даже если строительство велось на подверженных частым оседаниям почвах.

Таким образом, что пеноблок легок в использовании и прослужит очень долгое время.

Уникальные свойства пеноблока делают его выгодным строительным материалом не только для малоэтажного строительства, но и для многоэтажного строительства, благодаря чему он и стал столь популярен.

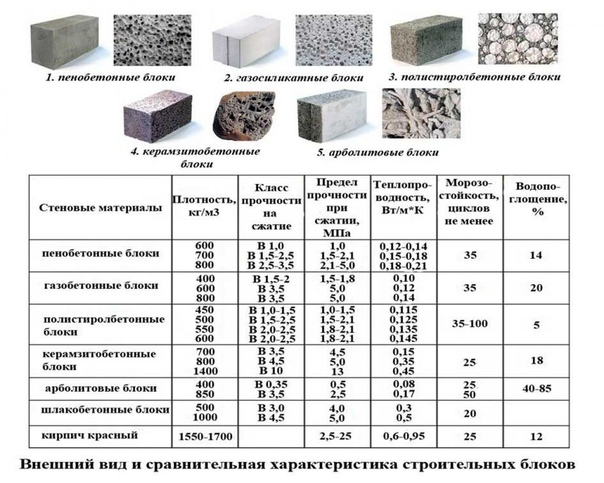

Характеристики стеновых материалов

| Наименование | ПОЛИСТИРОЛБЛОКИ | ПЕНОБЛОКИ | керамзитоблоки | ГАЗОБЛОКИ | ГАЗОСИЛИКАТНЫЕ БЛОКИ | силикатный кирпич | керамический кирпич | Брус (сосна) |

| Прочность на сжатие, кг/см2 | 7,4 — 37 | 10 — 64 | 5 — 400 | Автоклав. Неавтоклав. 10-12 | Автоклав. 25-50 Неавтокл. 10-15 | 55 – 300 | 100 – 300 | 380 – 440 |

| Прочность на растяжение при изгибе, кг/см2 | 0,8 – 7,4 | низкая | низкая | низкая | низкая | 16 – 40 | 16 — 40 | 50-100 |

| Объемный вес (средняя плотность), кг/м3 | 150 — 600 | 400 — 1100 | 350 — 1800 | 400 — 600 | 200 — 700 | 1200 — 1900 | 1100 — 1900 | 400 – 600 |

| Коэффициент теплопроводности, Вт/(м ℃) | 0,055 — 0,145 | 0,08 – 0,49 | 0,14 – 0,66 | 0,10 — 0,3 | 0,08 — 0,17 | 0,38 — 0,87 | 0,3 – 0,7 | 0,10 — 0,18 |

| Морозоустойчивость, цикл | 100-150 | от 35 | 15 — 300 | от 25 | от 25 | 15 — 50 | 50 – 100 | от 70 |

| Усадка, мм/м | не более 1,0 | не более 2 | 0,3 — 0,5 | Автоклав. Неавтоклав. 2,0-5,0 | Автоклав. 0,5-0,7 Неавтоклав. 3,0 | 0,03 — 0,01 | 0,03 – 0,1 | 5,0 – 10,0 |

| Водопоглощение, % от массы | не более 4% | 10 — 20% | до 50% | до 90% | до 90% | 6 — 16% | 6 — 14% | 23 — 30% |

| Паропроницаемость, мг/(м*ч*Па) | 0,135 — 0,068 | 0,6 — 0,3 | 0,3 — 0,9 | высокая | 0,15 — 0,30 | 0,11 | 0,14 – 0,17 | 0,06 – 0,32 |

| Огнестойкость, класс | Г1 | НГ | НГ | НГ | НГ | НГ | НГ | Г |

| Звуконепроницаемость, Дб | до 37 | 40 — 58 | 45 — 50 | до 50 | до 50 | 64 | Хорошая | Средняя |

| Толщина стены, при R=3,15, м | 0,153 – 0,305 | 0,2 – 0,4 | 0,7 – 1,6 | 0,16 – 0,35 | 0,16 – 0,35 | 2,7 | 1,35 | 0,45 |

Вес 1 кв. м. стены, кг м. стены, кг | 45 — 160 | 100 — 360 | 360 — 1970 | 80 -300 | 80 – 300 | 4860 | 1900 | 225 |

| Основные недостатки | — использование специальных дюбелей (для легких бетонов) | — высокая хрупкость при изломе -использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — большой вес. | — Хрупкость при изломе — Высокая гигроскопичность* — вероятность образования грибка — Использование специальных дюбелей (для легких бетонов) | — хрупкость при изломе — высокая гигроскопичность* — вероятность образования грибка — использование специальных дюбелей (для легких бетонов) | — трудоемкость работ — высокая теплопроводность — большой вес | — трудоемкость работ — высокая теплопроводность — большой вес | — большая усадка — высокая гигроскопичность* — вероятность появления грибка — огнеопасен |

Рекомендации по кладке

Кладка пенобетонных блоков рекомендуется производить на клеевую смесь для легких бетонов, при этом исключаются “мостики холода”. Каждый третий ряд пеноблоков укладывается армирующая сетка для создания максимальной жесткости стены.

Каждый третий ряд пеноблоков укладывается армирующая сетка для создания максимальной жесткости стены.

достоинства, недостатки, отличия от газоблоков

Пенобетон – это легкий ячеистый бетон, который изготавливается из цемента, песка, воды и пенообразователя. В качестве последнего ингредиента чаще всего используется смола древесноомыленная.

В этой статье мы рассмотрим основные плюсы и минусы пенобетонных блоков, а также сравним этот материал с газоблоками.

Достоинства и недостатки

Пеноблоки обладают рядом важных достоинств:

-

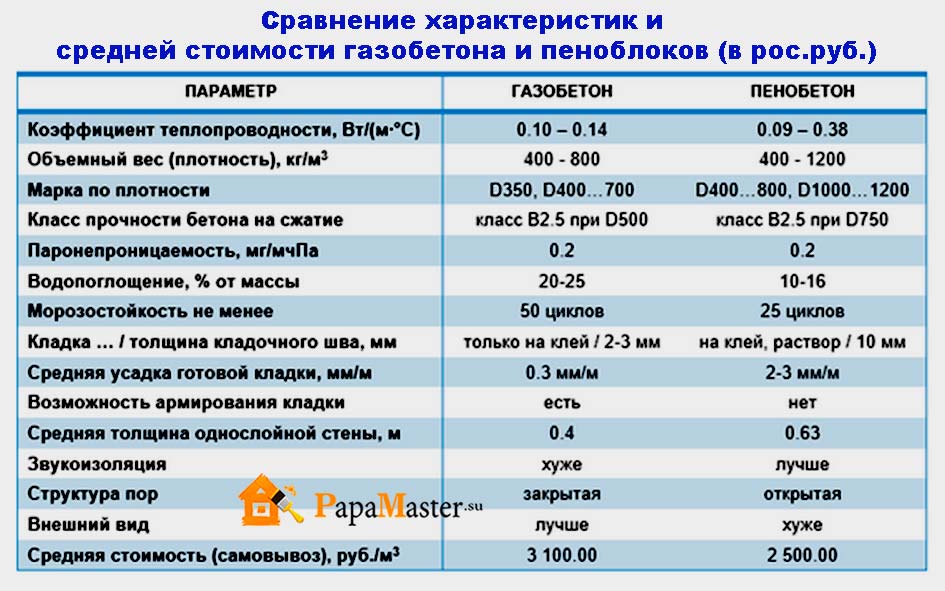

Низкая теплопроводность. Благодаря пористой структуре, вспененный бетон в 2-2,5 раза лучше держит тепло, чем силикатный кирпич аналогичной толщины.

-

Морозостойкость.

Этот материал выдерживает в среднем 35 циклов заморозки-разморозки без потери своих прочностных качеств.

Этот материал выдерживает в среднем 35 циклов заморозки-разморозки без потери своих прочностных качеств. -

Огнестойкость. Пеноблоки полностью пожаробезопасны – и в этом их важный плюс. Они не воспламеняются и не выделяют токсичных веществ под воздействием пламени.

-

Удобство в монтаже. Пенобетон легко режется, пилится и фрезеруется. В стенах из этого материала удобно прокладывать инженерные коммуникации.

-

Шумоизоляция. Пеноблок толщиной 120 мм способен скрадывать звуки до 48 Дб. Это один из самых высоких показателей среди всех видов стройматериалов.

-

Быстрота укладки. Большие и легкие, блоки из пенобетона укладываются на порядок быстрее, чем кирпич. Расход цементного раствора или клея при этом тоже снижается.

-

Экологичность.

Пенобетон не имеет запаха и не выделяет опасных веществ.

Пенобетон не имеет запаха и не выделяет опасных веществ. -

Биостойкость. На блоках из вспененного бетона не появляется плесень и грибок. Грызуны тоже абсолютно равнодушны к этому материалу.

Минусы пенобетонных блоков сводятся к следующему:

-

Этот материал дает усадку. После окончания строительных работ деформация здания может достигать 4 мм на 1 кв.м.

-

Пенобетон – довольно хрупкий материал. Статистика показывает, что порядка 20% произведенных пеноблоков повреждается в ходе транспортировки и укладки. Поэтому работать с такими блоками следует крайне аккуратно.

-

Ячейки пенобетона могут иметь разные размеры. Из-за этого будет варьироваться и вес, и плотность, и теплоизоляционные свойства материала.

Чем отличается газоблок от пеноблока и что лучше?

Газобетон и пенобетон производятся на основе ячеистого бетона. Оба материала – экологически чистые и полностью безопасные для человека. Однако между ними существует определенная разница, которую следует принимать во внимание при выборе стройматериала:

Технология производства

Пеноблоки изготавливаются из извести, цемента, воды, пенообразователя и различных производственных отходов. Полученный раствор разливается по контейнерам и затвердевает естественным образом.

Производство газобетона осуществляется следующим образом: цемент, кварцевый песок, вода, известь и алюминиевая пудра смешиваются и прессуются в автоклавной печи либо затвердевают под воздействием высоких температур.

Геометрия блоков

Выясняя, что лучше газобетонный блок или пенобетонный блок, учитывайте следующее: первый отличается идеальными формами, в то время как второй может иметь на своей поверхности довольно заметные неровности. Погрешность в геометрии газоблоков составляет не более 1 мм. У пеноблоков этот показатель нередко достигает 2-3 мм.

Тепло- и звукоизоляционные свойства

Оба материала характеризуются высокой морозостойкостью и превосходными тепло- и звукоизоляционными показателями. Однако газоблоки имеют более точную геометрию, что позволяет возводить стены без «мостиков холода». Кроме того, пенобетон часто имеет неоднородную структуру: в одном месте скапливается большое количество полостей, в то время как в другом – их практически нет. Из-за этого тепло- и звукоизоляционные свойства материала могут сильно меняться.

Прочностные характеристики

Самый прочный и надежный вариант – газоблоки автоклавного твердения. Они используются при обустройстве несущих стен в малоэтажном строительстве (до трех этажей). Пенобетон – при аналогичной плотности – менее прочен. Стены из пеноблоков нуждаются в качественном армировании.

Влагопоглощение

Это единственный параметр, по которому газоблоки немного уступают пеноблокам. Блоки из вспененного бетона плохо впитывают влагу, в то время как газобетон характеризуется выраженными абсорбирующими свойствами. Этот параметр, впрочем, имеет и «обратную сторону»: стены из газоблоков могут «дышать», за счет чего в доме формируется комфортный микроклимат; пеноблоки, в свою очередь, практически не пропускают пар, поэтому воздух в строении, построенном из этого материала, будет довольно сухим.

Теперь вы знаете, чем отличается газоблок от пеноблока, и можете безошибочно определить, что лучше. Вспененный бетон уступает газобетону по целому ряду параметров, поэтому в строительстве предпочтительнее именно газоблоки.

В интернет-магазине «Керамик Групп» вы можете купить пеноблоки высокого качества от проверенных производителей. Доступные цены пеноблоков. Доставка заказов осуществляется по Москве и в другие города РФ.

Пенобетон — материалы, свойства, преимущества и производство

🕑 Время чтения: 1 минута

Пенобетон — это тип легкого бетона, который изготавливается из цемента, песка или летучей золы, воды и пены. Пенобетон бывает в виде вспененного раствора или вспененного раствора. Пенобетон можно определить как вяжущий материал, состоящий минимум на 20 процентов из пены, которая механически вовлекается в пластичный раствор. Плотность пенобетона в сухом состоянии может варьироваться от 300 до 1600 кг / м3.Прочность пенобетона на сжатие, определенная через 28 суток, составляет от 0,2 до 10 Н / мм 2 или может быть выше. Пенобетон отличается от бетона с воздухововлекающими добавками по объему захваченного воздуха. Бетон с воздухововлекающими добавками занимает от 3 до 8 процентов воздуха. Он также отличается от замедленного раствора и газобетона по той же причине процентного содержания воздуха. В случае минометных систем замедленного действия — от 15 до 22 процентов. В случае пенобетона пузырьки образуются химически. История пенобетона Пенобетон имеет долгую историю и впервые был введен в эксплуатацию в 1923 году. Первоначально он использовался в качестве изоляционного материала. За последние 20 лет усовершенствования в области производственного оборудования и повышения качества пенобетона позволили широко использовать пенобетон. Производство пенобетона Производство пенобетона заключается в разбавлении поверхностно-активного вещества водой, которая пропускается через пеногенератор, который дает пену стабильной формы.Пена производится в смеси с цементным раствором или затиркой, так что получается вспененное количество необходимой плотности. Эти поверхностно-активные вещества также используются при производстве наполнителей с низкой плотностью. Их также называют контролируемыми материалами низкой прочности (CLSM). Здесь для получения содержания воздуха от 15 до 25 процентов пену добавляют непосредственно в смесь с низким содержанием цемента и богатого песка. Следует иметь в виду, что некоторые производители поставляют наполнители с низкой плотностью в виде пенобетона, поэтому следует соблюдать осторожность. Для производства пенобетона используются два основных метода:- Встроенный метод и

- Метод предварительного вспенивания

- Мокрый метод — встроенная система

- Сухой метод — встроенная система

- Объем пены

- Содержание цемента в смеси

- Наполнитель

- Возраст

Таблица.1. Типичные свойства пенобетона в затвердевшем состоянии

| Плотность в сухом состоянии кг / м 3 | Прочность на сжатие Н / мм 2 | Предел прочности Н / мм 2 | Водопоглощение кг / м 2 |

| 400 | 0,5 — 1 | 0,05-0,1 | 75 |

| 600 | 1-1.5 | 0,2-0,3 | 33 |

| 800 | 1,5 -2 | 0,3-0,4 | 15 |

| 1000 | 2,5 -3 | 0,4-0,6 | 7 |

| 1200 | 4,5-5,5 | 0,6–1,1 | 5 |

| 1400 | 6-8 | 0,8–1,2 | 5 |

| 16 00 | 7.5-10 | 1–1,6 | 5 |

- Пенобетонная смесь не оседает. Следовательно, уплотнение не требуется.

- Собственный вес уменьшен, так как это легкий бетон

- Пенобетон в свежем состоянии имеет сыпучую консистенцию.Это свойство поможет полностью заполнить пустоты.

- Пенобетонная конструкция обладает отличной способностью распределять и распределять нагрузки.

- Пенобетон Не создает значительных боковых нагрузок

- Свойство водопоглощения

- Партии пенобетона просты в производстве, поэтому проверка и контроль качества легко выполняются.

- Пенобетон имеет повышенную устойчивость к замерзанию и оттаиванию

- Безопасное и быстрое выполнение работ

- Рентабельность, меньше обслуживания

- Наличие воды в смешанном материале делает пенобетон очень чувствительным.

- Сложность в отделке

- Время смешивания больше

- С увеличением плотности снижаются прочность на сжатие и прочность на изгиб.

Пенобетон — Свойства, типы, применение

Пенобетон относится к марке выдувного бетона. Пенобетон состоит из вяжущего, кремниевого компонента, воды и структурообразующих добавок. Пористая структура достигается за счет впрыскивания пены в строительный раствор.

В зависимости от плотности пенобетон можно разделить на следующие виды:

- изоляционный

- конструкционные

- конструкционные и изоляционные

можно использовать во всех климатических зонах.Обладает прекрасными изоляционными характеристиками и пригоден для изготовления всех элементов конструкции.

Свойства пенобетона :

1. Низкая теплопередача. Пористая структура Пенобетон обеспечивает хорошую теплоизоляцию, поэтому стены и полы из пенобетона не нуждаются в дополнительной изоляции.

2. Хорошая звукоизоляция. Пенобетон обеспечивает низкий уровень шума.Это необходимо для изготовления звукоизоляции плит перекрытия из конструкционного бетона.

3. Экологические свойства. Пенобетон — один из самых экологически чистых и безопасных материалов, а также не выделяет вредных веществ при эксплуатации. По экологичности он уступает только дереву, но при этом пенобетон имеет более длительный срок службы и более надежен.

4. Пожарная безопасность. Пенобетон из-за низкой теплопередачи защищает от огня и рекомендуется для огнестойких конструкций.

5. Долгое время работы. Пенобетон устойчив к влажности и не гниет.

6. Комфортные условия эксплуатации. В зданиях из пенобетона потери тепла в холодное время года сводятся к минимуму, а затраты на кондиционирование летом снижаются.

Области применения: стен и перегородок в малоэтажных зданиях, Наружные и ограждающие конструкции в монолитном домостроении, звуко- и теплоизоляция межэтажных перекрытий, утепление крыш, теплоизоляция трубопроводов и технологического оборудования, заполнение пустот ( консервация валов), изготовление строительных блоков, балок, стеновых панелей и полов.

Свежие и затвердевшие свойства инновационного пенобетона

- Essam Eltayeb

- Xing Ma

- Yan Zhuge

- Osama Youssf

Первый онлайн:

Часть Конспект лекций по гражданскому строительству серия книг (LNCE, том 37)Abstract

Пенобетон имеет множество превосходных свойств, включая легкость, высокую тепло- и звукоизоляцию.Прорезиненная крошка из бетона также привлекает интерес исследователей во всем мире из-за ее пластичных характеристик, особенно при динамических нагрузках, и ее экологической выгоды, заключающейся в уменьшении воздействия загрязнения от отработанных шин за счет переработки частиц резины в бетон. Ожидается, что пенобетон имеет комбинированные преимущества как пенобетона, так и крошки прорезиненного бетона. В этой статье исследуются свежие и затвердевшие свойства этого ячеистого бетона, включая плотность, текучесть, прочность на сжатие, прочность на растяжение при расщеплении, прочность на изгиб, модуль упругости Юнга и коэффициент ядовитости.Ячейки пены в бетоне производятся с помощью химического пенообразователя и пеногенератора. Частицы резиновой крошки с максимальным размером около 4,75 мм были добавлены в бетонную матрицу в качестве замены песка по объему с различными соотношениями 0, 10, 20 и 30%. Содержание цемента и соотношение вода / цемент фиксированы на уровне 550 кг / м 3 и 0,5, соответственно, а соотношение песок / цемент равно 1,5. Были испытаны образцы цилиндра и балки, и экспериментальные результаты представлены, нанесены на график и сведены в таблицу для сравнения.

Ключевые слова

Пенобетон Резиновая крошка Ячеистый бетон Механические свойстваЭто предварительный просмотр содержания подписки,

войдите в, чтобы проверить доступ.

Ссылки

1.

Аль-Тайеб М.М., Бакар Б.А., Исмаил Х., Акил Х.М. (2013) Влияние частичной замены песка мелкой резиновой крошкой на поведение бетонной балки при ударной нагрузке: эксперимент и нелинейный динамический анализ . Mater Struct 46: 1299–1307

CrossRefGoogle Scholar2.

Almalkawi AT, Hong W., Hamadna S, Soroushian P, Al-Chaar G (2018) Поведение легкого каркаса, сделанного из куриной сетки, пропитанной аэрированной жидкой жидкостью, при циклической боковой нагрузке. Constr Build Mater 160: 679–686

CrossRefGoogle Scholar3.

Амран Ю.М., Фарзадня Н., Али А.А. (2015) Свойства и применение пенобетона; Обзор. Constr Build Mater 101: 990–1005

CrossRefGoogle Scholar4.

AS-3972 2010. Стандарты Австралии.Цементы общего назначения и смешанные цементы

Google Scholar5.

ASTM / C39 / C39 M-14 2014. Стандартный метод испытания прочности на сжатие цилиндрических образцов бетона. ASTM International, West Conshohocken, PA

Google Scholar6.

C-796 1997. Стандартный метод испытаний пенообразователей для производства ячеистого бетона с использованием предварительно отформованной пены

Google Scholar7.

Gupta T, Чаудхари С., Шарма Р.К. (2014) Оценка механических свойств и долговечности бетона, содержащего отработанную резиновую покрышку в виде мелкозернистого заполнителя.Constr Build Mater 73: 562–574

CrossRefGoogle Scholar8.

Hassanli R, Youssf O, Mills JE (2017) Экспериментальные исследования элементов конструкции из армированного прорезиненного бетона. J Build Eng 10: 149–165

CrossRefGoogle Scholar9.

Hilal AA (2011) Влияние резиновой крошки шин на некоторые свойства пенобетона. Anbar J Eng Sci 4: 1–17

Google Scholar10.

Kadir AA., Hassan MIH, Sarani NA, Yatim FSM, Jaini ZM (2017) Практический подход к решению проблемы утилизации резиновых отходов: выщелачивание тяжелых металлы из пенобетона, содержащие отходы резинового порошка (РПВ).Материалы конференции AIP, 2017. AIP Publishing, 020081

Google Scholar11.

Kashani A, Ngo TD, Hemachandra P, Hajimohammadi A (2018) Влияние обработки поверхности крошки переработанных шин на цементно-каучуковое соединение в бетонном композите мыло. Constr Build Mater 171: 467–473

CrossRefGoogle Scholar12.

Kashani A, Ngo TD, Mendis P, Black JR, Hajimohammadi A (2017) Устойчивое применение переработанных крошек шин в качестве изолятора в легком ячеистом бетоне.J Clean Prod 149: 925–935

CrossRefGoogle Scholar13.

Najim K, Hall M (2010) Обзор свежих / затвердевших свойств и областей применения для плоского (PRC) и самоуплотняющегося прорезиненного бетона (SCRC ). Constr Build Mater 24: 2043–2051

CrossRefGoogle Scholar14.

Ramamurthy K, Nambiar EK, Ranjani GIS (2009) Классификация исследований свойств пенобетона. Цемент Concr Compos 31: 388–396

CrossRefGoogle Scholar15.

Ричард Т., Добогай Дж, Герхардт, Янг В. (1975) Ячеистый бетон — потенциальная несущая изоляция для криогенных применений? IEEE Trans Magn 11: 500–503

CrossRefGoogle Scholar16.

Youssf O, Elgawady MA, Mills JE, Ma X (2014) Экспериментальное исследование резиновой крошки бетона, заключенной в полимерные трубы, армированные волокном. Constr Build Mater 53: 522–532

CrossRefGoogle Scholar17.

Youssf O, Hassanli R, Mills JE (2017) Механические характеристики бетона из резиновой крошки с FRP и без него с высоким содержанием каучука.J Build Eng 11: 115–126

CrossRefGoogle Scholar18.

Youssf O, Mills JE, Hassanli R (2016) Оценка механических характеристик резиновой крошки бетона. Constr Build Mater 125: 175–183

CrossRefGoogle Scholar

Информация об авторских правах

© Springer Nature Singapore Pte Ltd. 2020

Авторы и филиалы

- 1. Школа NBE, Университет Южной Австралии, Аделаида, Австралия,

- 2. Факультет инженерии. Структурный факультетУниверситет МансураМансураЕгипет

Границы | Динамические характеристики пенобетона с вторичным кокосовым волокном

Введение

Пенобетон используется в качестве наполнителя для противоударных барьеров из-за его хороших энергопоглощающих свойств.Однако его существенные недостатки, в том числе низкая прочность, низкая ударная вязкость и легкое растрескивание, могут повлиять на характеристики конструкции и безопасность противоударных барьеров (Kearsley, Wainwright, 2001; Etkin et al., 2010; Кудяков, Стешенко, 2015). Многие существующие исследования подтвердили, что включение волокон в пенобетон может улучшить прочность, ударную вязкость, трещиностойкость и характеристики поглощения энергии (Zhang et al., 2011; Ma et al., 2012; Shen et al., 2012) . Волокна, обычно используемые в машиностроении, такие как стальное волокно, стекловолокно или другое синтетическое волокно, обычно имеют недостатки, связанные с поглощением высокой энергии и потреблением большого количества ресурсов (Zhan et al., 2009; Ван, 2011; Shang and Song, 2016), что может привести к загрязнению окружающей среды и увеличению стоимости проекта. Таким образом, существует необходимость в разработке новых альтернативных материалов. Койровое волокно (CF) — это возобновляемое переработанное растительное волокно с преимуществами хорошей экономии энергии, благоприятной защиты окружающей среды и превосходных механических свойств (Calado et al., 2000). Некоторые предыдущие исследования показали, что механические характеристики материалов на основе цемента можно улучшить, добавив CF.Ван и Чоу (Wang and Chouw, 2017) изучали динамическое поведение железобетона CF (CFRC) под ударными нагрузками падающего веса. Они обнаружили, что на характеристики CFRC при многократных ударах влияет длина CF, а CF длиной 25 и 50 мм имеет лучшую ударопрочность, чем 75 мм. Дансо и Ману (Danso and Manu, 2020) провели исследование влияния содержания CF (0,2–0,8% по весу) и содержания извести (0–15% по весу) на поведение грунтово-цементного раствора, указав, что оптимальный сила была записана на уровне 0.Добавка 2% CF и 5% извести в образец. Али и др. (2012) исследовали влияние содержания CF (1, 2, 3 и 5% по массе цемента) и длины CF (2,5, 5 и 7,5 см) на механические и динамические свойства элементов из железобетона CF (CFRC). Результаты показали, что CFRC с длиной CF 5 см и содержанием CF 5% имеет лучшие свойства.

Как показано выше, было доказано, что CF может заменить эти обычные волокна в соответствии с требованиями энергосбережения и защиты окружающей среды.Однако большинство существующих исследований было сосредоточено на обычном бетоне с добавлением CF или пенобетоне с добавлением обычных волокон. Исследований по применению CF в пенобетоне было очень мало. Mohamad et al. (2018) провели экспериментальное исследование влияния содержания CF (0,1, 0,2 и 0,3% от общей массы цемента) на механические свойства и поведение пенобетона при изгибе. Было отмечено, что пенобетон с 0,3% CF испытал наименьшее распространение трещин, а прочность на сжатие, предел прочности на растяжение и модуль упругости пенобетона увеличивались с увеличением процента CF.Исследование Мохамада дало некоторые положительные результаты. Однако этого все же было недостаточно.

Исходя из этого, необходимо систематически и всесторонне изучить механическое поведение пенобетона CF, чтобы лучше понять влияние CF на характеристики пенобетона. В предыдущей работе изучалось влияние содержания CF на статическое поведение пенобетона CF, включая его свойства сжатия и изгиба. Результаты показали, что CF значительно улучшил статические характеристики пенобетона.Статическая прочность на сжатие увеличилась с 0,83 до 1,51 МПа при увеличении содержания CF от 0,0 до 1,5%, поглощение статической энергии увеличилось с 55,37 до 106,32 Дж при увеличении содержания CF с 0,0 до 2,0%, а статическая прочность на изгиб увеличилась с 0,33 до 0,73. МПа при увеличении содержания CF от 0,0 до 2,0%. Однако рост производительности пенобетона пошел вспять, когда CF превысил пороговое значение. Исходя из этого, необходимы дальнейшие исследования для изучения механической реакции пенобетона CF на ударную нагрузку, которая значительно отличается от таковой при статической нагрузке.

В этой статье динамические характеристики CF-пенобетона были исследованы с использованием экспериментальной технологии разделенной балки давления Хопкинсона (SHPB), классического экспериментального метода для проверки динамических свойств материалов Gray (2000). В общей сложности 54 образца круглой корки пенобетона, разделенных на шесть групп с шестью различными содержаниями CF, были использованы для изучения влияния содержания CF на режим разрушения, динамическую прочность на сжатие, поведение при напряжении и деформации и способность пенопласта поглощать энергию. бетон при трех давлениях газа.Кроме того, был проведен анализ микроструктуры с использованием сканирующего электронного микроскопа (SEM) и дифракции рентгеновских лучей (XRD), чтобы осветить микроскопический механизм CF-пенобетона для объяснения этого динамического поведения.

Экспериментальная программа

Сырье и подготовка образцов

Пенобетон CF, использованный в данном исследовании, был приготовлен путем смешивания пенобетона с CF шести различных объемных долей (0, 0,5, 1,0, 1,5, 2,0 и 2,5%) . Следует отметить, что содержание CF, приведенное в этом исследовании, относится к объемным долям.

Взяв в качестве сырья композитный портландцемент P.C32.5R, кокамидопропилбетаин CAB-35 (пенообразователь), гидроксипропилметилцеллюлозу (стабилизатор пены), нанокремниевый диоксид (усиливающий пенообразователь), подробные параметры свойств которых были Пенобетон, предусмотренный в Т1-5, был произведен в следующие этапы. Во-первых, пена была приготовлена путем смешивания стабилизатора пены, армирующего агента, пенообразователя и воды в весовом соотношении 0,05: 0,2: 1: 7,5. Во-вторых, цементный раствор производился в смесителе с водоцементным соотношением 0.5. В-третьих, пену выливали в цементный раствор в объемном соотношении 1: 2 и затем перемешивали в смесителе для раствора в течение 3 мин.

ТАБЛИЦА 1 . Свойства цемента.

ТАБЛИЦА 2 . Параметры свойств пенообразователя.

ТАБЛИЦА 3 . Параметры свойств пенного стабилизатора.

ТАБЛИЦА 4 . Параметры свойств пенопласта.

ТАБЛИЦА 5 . Параметры свойства CF.

Перед добавлением CF в пенобетон, CF следует предварительно обработать для улучшения характеристик (Wang and Chouw, 2017).В данном исследовании CF замачивали на 30 мин после повторной очистки и кипятили в течение 2 ч в электротермостатическом водном шкафу. После этого кипяченый CF сушили при постоянной температуре 60 ° C в течение 24 ч с использованием электрического термостатического сушильного шкафа. Эти высушенные CF затем разрезали на мелкие кусочки длиной 20 ± 2 мм.

Производство пенобетона CF было завершено после того, как CF постепенно добавлялся в пенобетонный раствор и перемешивался в течение примерно 2 минут, чтобы гарантировать, что части CF были равномерно распределены в бетонном растворе.

В общей сложности 54 образца круглого пирога диаметром 75 мм и толщиной 35 мм были отлиты, выполнив следующие действия: во-первых, формы были предварительно обработаны маслом для облегчения извлечения из формы. Во-вторых, раствор из пенобетона CF заливался в формы и подвергался механической вибрации, чтобы избежать образования сот и отверстий. Наконец, все 54 образца, поровну разделенные на шесть групп в соответствии с содержанием CF, были отверждены в течение 28 дней после извлечения из формы. Образец описан на рисунке 1, а процесс производства пенобетона CF показан на рисунке 2.

РИСУНОК 1 . Образец.

РИСУНОК 2 . Процесс производства пенобетона CF.

Методы испытаний

Испытание на сжатие при однократном ударе было проведено с помощью экспериментальной технологии SHPB для измерения механических свойств образцов при динамическом ударе (Davies and Hunter, 1963; Frew et al., 2001). В данном исследовании была принята установка SHPB диаметром 75 мм, состоящая в основном из системы нагружения, измерительной системы и системы сбора и обработки данных.В этой установке SHPB пуля имела диаметр 75 мм и длину 500 мм, падающий стержень имел диаметр 75 мм и длину 5,5 м, а направляющий стержень имел диаметр 75 мм и длину 3,5 м. Расстояния от двух тензометров на падающей балке до точки удара составляли 2,54 и 2,76 м соответственно, в то время как расстояние от деформографов на трансмиссионной планке до точки удара составляло 1 м. Подробная схематическая диаграмма экспериментальной установки была показана на рисунке 3.

РИСУНОК 3 .Испытательное оборудование.

Экспериментальная рабочая процедура была представлена следующим образом. Сначала образец был отполирован с использованием высокоточного шлифовального станка для обеспечения гладкости и параллельности их двух поверхностей. Во-вторых, образец с вазелином, нанесенным на две его поверхности, помещали между падающим стержнем и трансмиссионным стержнем. В-третьих, была откалибрована система сбора сигналов и настроено давление газа. Наконец, клапан пневматического пистолета был выпущен, и пуля попала в упор.

Методика экспериментов SHPB была основана на предположении об одномерной упругой волне и предположении об однородности напряжения и деформации. Принцип работы установки ШПБ описывался следующим образом: пуля, приводимая в движение газом высокого давления, попадала в падающую штангу с определенной скоростью V 0 . Таким образом, генерировалась и распространялась волна напряжения , , , , , (, ) в падающем стержне. В результате под действием этой волны происходила высокоскоростная деформация образца.Тем временем волна ε r ( t ) отражалась от образца к падающему стержню, в то время как волна ε t ( t ) передавалась от образца к трансмиссионная планка. После этого три сигнала деформации были измерены тензометрами и собраны индикатором динамической деформации. Затем сигналы данных обрабатывались с помощью профессионального программного обеспечения SHPB, после чего можно было получить динамические свойства образцов (Wang et al., 2011).

Согласно теории одномерных упругих волн, напряжение, деформация и скорость деформации образца можно сформулировать следующим образом:

σ = A02AsE0 [εi (t) −εr (t) −εt (t)] (1 ) ε · = C0Ls [εi (t) −εr (t) −εt (t)] (3)Где ε i ( t ), ε r ( t ) и ε t ( t ) — падающая волна напряжения, отраженная волна напряжения и прошедшая волна напряжения, соответственно. A 0 — площадь поперечного сечения стержня. E 0 — модуль Юнга материала стержня. C 0 — скорость волны. A s и L s — исходная площадь поперечного сечения и длина образца соответственно.

Исходя из предположения об однородности напряжения и деформации в образце, соотношение между напряжением, деформацией и скоростью деформации может быть получено следующим образом:

Подставив уравнение.4 в уравнение. 1 экв. 3 затем превращается в

ε = −2C0Ls∫0tεr (t) dt (6)Динамические свойства образца были рассчитаны в соответствии с приведенными выше уравнениями. В установке SHPB путем установки различных давлений рабочего газа (0,20, 0,25 и 0,30 МПа) скорость удара пули была скорректирована для создания различных волн напряжения ε i ( t ), ε r ( t ) и ε t ( t ), которые соответствовали разным скоростям деформации.Девять идентичных образцов в каждой из шести групп были поровну разделены на три комплекта и подвергались ударным нагрузкам при трех различных давлениях рабочего газа. Каждому образцу в каждом наборе присваивали порядковый номер: содержание CF — давление газа. Например, образец с номером CF1.5-AP0.25-3 является третьим из установленных на давление газа 0,25 МПа с содержанием CF 1,5%. Более подробные параметры испытаний представлены в Таблице 6.

ТАБЛИЦА 6 . Параметры образца.

Кроме того, было проведено микроскопическое исследование на основе SEM и XRD для дальнейшего объяснения механизма изменения характеристик пенобетона CF. После испытаний SHPB в общей сложности 18 типичных поврежденных образцов, равномерно выбранных из шести групп, были обработаны для анализа микроструктуры. Морфологию образцов наблюдали с помощью SEM, а фазовый состав образцов характеризовали с помощью XRD. Кроме того, параметры поровой структуры образцов определялись методом анализа изображений (Zhang et al., 2015; Райяни и др., 2016).

Результаты и анализ

Экспериментальные результаты были сопоставлены и проанализированы для изучения влияния содержания CF на динамические характеристики пенобетона. Следует отметить, что экспериментальные данные образцов с содержанием CF 2,5% при давлении газа 0,3 МПа отсутствовали из-за некоторых проблем в испытательном оборудовании.

Режимы отказов

Для облегчения обсуждения видов отказов из каждого набора для анализа был выбран один репрезентативный образец.F4F6 описывает поврежденные образцы с различным содержанием CF при трех давлениях газа. Образцы без CF разорвались на мелкие кусочки или рассыпались в порошок, что, очевидно, привело к хрупкому разрушению, как показано на рисунках 4A, 5A, 6A. При увеличении содержания CF от 0,5 до 1,5% образцы представляли меньше повреждений и в основном сохраняли свою целостность с небольшими разрывами и отслаиваниями на краях, как показано на рисунках 4B – D, 5B – D, 6B – D. Даже при высоком давлении газа 0,3 МПа, как показано на рисунках 6B – D, эти образцы с адекватным содержанием CF также рвались только по краям, вместо того чтобы рассыпаться в порошок или разламываться на мелкие кусочки, что указывает на то, что включение с достаточным содержанием CF может улучшить сопротивление деформации пенобетона и способствовать режиму разрушения образца от хрупкого разрушения до пластичного разрушения.Это в основном связано с улучшающим эффектом CF на целостность и ударопрочность бетонной матрицы. Однако режимы отказа показали небольшие изменения для образцов с содержанием CF 2,0 и 2,5%, как показано на рисунках 4E, F, 5E, F, 6E. Эти образцы с чрезмерным количеством CF имели тенденцию показывать удивительно похожие режимы разрушения, что указывает на то, что эффективность CF была ограничена в улучшении пластичности и ударопрочности пенобетона.

РИСУНОК 4 .Режимы отказа при давлении газа 0,2 МПа (А) CF0.0-AP0.20-1 (B) CF0.5-AP0.20-3 (C) CF1.0-AP0.20- 1 (D) CF1.5-AP0.20-2 (E) CF2.0-AP0.20-3 (F) CF2.5-AP0.20-3.

РИСУНОК 5 . Режимы отказа при давлении газа 0,25 МПа (А) CF0.0-AP0.25-2 (B) CF0.5-AP0.25-3 (C) CF1.0-AP0.25- 3 (D) CF1.5-AP0.25-1 (E) CF2.0-AP0.25-3 (F) CF2.5-АП0.25-1.

РИСУНОК 6 . Режимы отказа при давлении газа 0,3 МПа (А) CF0.0-AP0.30-3 (B) CF0.5-AP0.30-3 (C) CF1.0-AP0.30- 2 (D) CF1.5-AP0.30-1 (E) CF2.0-AP0.30-3.

Динамическая прочность на сжатие

На рис. 7 показаны значения динамической прочности на сжатие и коэффициенты динамического увеличения образцов, причем разные цвета представляют различные давления газа: серый для 0,2 МПа, красный для 0,25 МПа и синий для 0.3 МПа.

РИСУНОК 7 . Прочность на динамическое сжатие и коэффициент динамического увеличения (A) Прочность на динамическое сжатие (B) Коэффициент динамического увеличения.

Из рисунка 7A можно видеть, что изменяющиеся тенденции динамической прочности на сжатие с увеличением содержания CF были в основном идентичны при разных давлениях газа, то есть сначала увеличивались, а затем уменьшались. Возьмите изменяющуюся кривую динамической прочности на сжатие с содержанием CF при давлении газа 0.Например, 20 МПа (серая кривая на рисунке 7A). Прочность на сжатие образцов с содержанием CF 0,0, 0,5, 1,0, 1,5, 2,0 и 2,5% составляла 1,55, 1,65, 1,93, 2,27, 2,13 и 1,23 МПа соответственно. Было обнаружено, что образец без CF имел низкую прочность на сжатие 1,55 МПа. При добавлении CF прочность на сжатие быстро возрастала и достигла максимального значения 2,27 МПа при содержании CF 1,5%. Скорость роста прочности на сжатие составила 46,45%. Аналогично для двух других изменяющихся кривых при давлении газа 0.25 и 0,3 МПа оптимальное содержание CF для получения максимальной динамической прочности на сжатие также составляло 1,5%. При добавлении 1,5% CF образцы имели самую высокую динамическую прочность на сжатие 3,18 МПа (при давлении газа 0,25 МПа) и 4,21 МПа (при давлении газа 0,30 МПа). Это показало, что CF имеет очевидный эффект улучшения динамических свойств сжатия пенобетона.

Однако динамическая прочность образцов на сжатие снижается, когда содержание CF превышает 1.5% и упали до минимальных значений при содержании CF 2,5%. Также возьмите серую кривую (при давлении газа 0,20 МПа) на рисунке 7A. Например, динамическая прочность на сжатие образца с содержанием CF 2,5% составила 1,23 МПа, что даже ниже, чем у образца без CF. Это продемонстрировало, что улучшение динамической сжимаемости пенобетона, которое в значительной степени зависит от содержания CF, будет прекращено, когда содержание CF превысит пороговое значение (1,5% в этом исследовании).

Кроме того, все образцы оказались более прочными при более высоком давлении газа из-за эффекта скорости деформации (Sun et al., 2018). Более высокая ударная нагрузка (т.е. более высокое давление газа) соответствовала большей скорости деформации нагружения, что способствовало увеличению прочности на сжатие.

В предыдущем исследовании была проверена и получена статическая прочность на сжатие пенобетона CF с таким же составом смеси. Результат показал, что при увеличении содержания CF от 0,0 до 2,5% статическая прочность на сжатие сначала увеличивалась, а затем уменьшалась, значения которой равнялись 0.82, 0,96, 1,20, 1,51, 1,42 и 0,73 МПа соответственно. Очевидно, изменяющийся закон статической прочности на сжатие в основном совпал с законом динамической прочности на сжатие. Это показало, что CF показал одинаковый эффект как на динамическую, так и на статическую прочность на сжатие.

Чтобы лучше понять механизм изменения характеристик бетона, влияние CF на характеристики бетона было обсуждено на основе результатов SEM и XRD как с положительных, так и с отрицательных сторон.

С положительной стороны, CF показал улучшение характеристик бетона.Было известно, что механическая прочность бетона в основном связана с гелем гидрата силиката кальция (гель C-S-H), основным продуктом гидратации цемента, который обладает высокими характеристиками сжатия, но плохо ведет себя при растяжении и вязкости. После того, как CF был добавлен в пенобетон, матрица, агрегат кристаллогидратов, содержащий непрореагировавшие частицы цемента и продукты гидратации, связанные с CF, образуют пространственную сетчатую структуру с хорошей целостностью, как показано на Рисунке 8. Водородная связь между CF лигнином и гель CSH, а также высокая прочность на разрыв CF способствовали отличной межфазной связи между CF и матрицей, что привело к значительному повышению прочности бетона (Uygunolu, 2008; Yang et al., 2010).

РИСУНОК 8 . Структура космической сети.

Между тем, гидроксид кальция, другой продукт гидратации цемента, увеличился с 870 до 1 473 а. u. с увеличением содержания CF от 0,0 до 2,5%, как показано в спектре XRD на Фигуре 9A. Это указывает на то, что CF вызывает увеличение гидроксида кальция, хотя он не участвует в реакции гидратации цемента. Как видно из рисунка 9B, гидроксид кальция может заполнять поры в бетоне, увеличивая плотность бетона, улучшая межфазную связь между CF и цементной матрицей и предотвращая возникновение и расширение трещин в бетоне, что приводит к лучшим характеристикам бетона.

РИСУНОК 9 . Микроструктура (A) Спектр XRD (B) Результат СЭМ.

Более того, как видно из Фиг.10, поры становились меньше, меньше и более однородными при добавлении CF. Пористость и средний диаметр пор уменьшались с увеличением содержания CF. Разница между значением округлости и 1,0 (оптимальное значение округлости), которое отражает регулярность формы пор, также уменьшилась после добавления CF. Это также подтвердило, что надлежащее содержание CF улучшило характеристики бетона, способствуя улучшению структуры пор бетона (Zhu et al., 2017; Чжоу и др., 2019).

РИСУНОК 10 . Структура пор (A) Фотография сечений образца с высоким разрешением (B) Параметры структуры пор.