Свойства газосиликатных блоков: характеристики силикатных и газосиликатных блоков, вес по ГОСТ, таблица размеров, теплопроводность ГБС, плотность

Состав газосиликатного блока

Газосиликатные блоки

Газосиликатные блоки – это вид кладочных строительных изделий пористой структуры, изготовленные из ячеистого силикатного бетона. В качестве вяжущего вещества применяют тонкомолотую силикатную смесь извести и кремнеземов (кварцевого или кварцево-полевошпатового песка), причём эти компоненты перемалываться совместно. Цемент чаще всего не входит в состав вовсе, а если и добавляется, то в очень незначительных количествах.

Состав газосиликатного блока

Подготовленную смесь растворяют водой, всыпают газообразователь (алюминиевую пудру) и перемещают в формы. Все виды ячеистых бетонов в разы увеличиваются в объёме за счёт образующихся пустот. Пудра вступает в химическую реакцию с силикатной массой, в результате идёт бурное выделение газа (водорода), который испаряется в атмосферу, а в отвердевшем веществе (бетоне) остаётся воздух в виде множества сферических ячеек размером от 1 до 3 мм.

Извлечённые из формы, газосиликатные блоки пока ещё пребывают в достаточно мягком состоянии. Их твердение должно завершаться только в автоклавной печи при повышенных давлении (0,8–1,3 МПа) и температуре (175–200 °С).

Справка 1. Ячеистые бетоны получают посредством добавления газообразователя или/и пенообразователя, вследствие чего они становятся газобетоном, пенобетоном или газопенобетоном. Газосиликат, он же газосиликатный бетон, является разновидностью газобетона.

Справка 2. Известково-кремнеземистая смесь называется силикатной из-за входящего туда химического элемента кремний в составе натурально диоксида кремния SiO₂- песка. На латыни же его именуют Silicium (силициум). Применение газобетонных блоков

Классификация и виды

В зависимости от назначения изделия из газобетона могут быть конструкционными марок:

- D1000 – D1200 – для возведения жилых и общественных зданий, промышленных объектов;

- теплоизоляционными D200 – D500 – для утепления строительных конструкций и тепловой изоляции оборудования на предприятиях (при температуре изолируемой поверхности до 400 °С).

- Третий класс составляют конструкционно-теплоизоляционные изделия марок D500 – D900.

- Для стеновых изделий из автоклавного бетона предельной является марка D700.

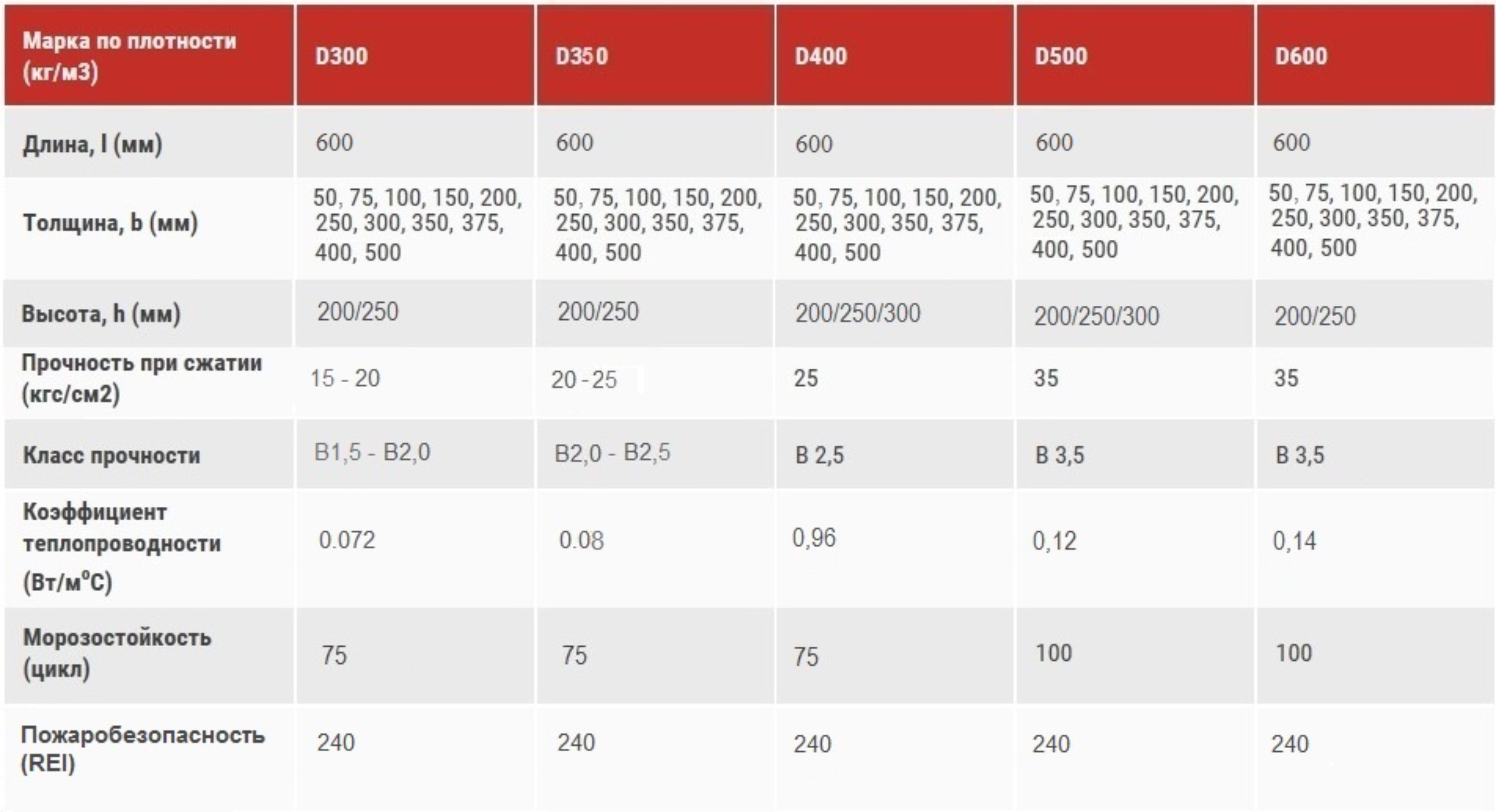

Газосиликатные блоки применяют обычно в строительстве малоэтажек и домов высотой до 9 этажей. Существует следующая градация в зависимости от плотности материала (кг/м³):

- 200-350 – используют как утеплитель

- 400-600 – возводят несущие и ненесущие стены в малоэтажном домостроении

- 500-700 – строят жилые и нежилые объекты высотой более 3-х этажей

- 700 и выше – применяют в домах большой этажности при условии армирования междурядьев

Размеры и форма

Блоком считается изделие с прямоугольным сечением и толщиной, незначительно меньшей его ширины. По форме газосиликатный блок может напоминать правильный параллелепипед с гладкими поверхностями либо с пазами и выступами по торцам (замковыми элементами) – так называемые пазогребневые блоки; могут иметь карманы для захвата.

- Длина – 625 мм;

- Ширина – 500 мм;

- Высота – 500 мм.

По допустимым отклонениям от проектных размеров стеновые блоки относятся к I или II категории, в рамках которых определённая разность длин диагоналей или число реберных отбитостей не считаются браковочными дефектами (подробнее можно посмотреть в ГОСТ 31360-2007).

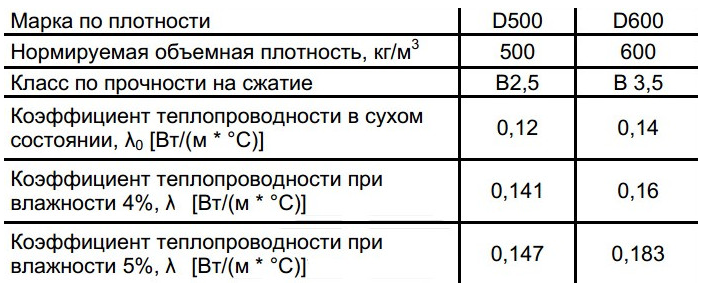

Характеристики газосиликатных блоков

Основные физико-механические и теплофизические характеристики стеновых изделий из ячеистого автоклавного бетона:

- Средняя плотность (объёмная масса). Ориентируясь на этот показатель, присваивается марка D200, D300, D350, D400, D500, D600 и D700, где число – это значение плотности бетона в сухом состоянии (кг/м³).

- Прочность на сжатие. В зависимости от условий предстоящей эксплуатации ячеистым автоклавным бетонам присваиваются классы от B0,35 до B20; прочность же автоклавных стеновых изделий начинается с B1,5.

- Теплопроводность зависит от плотности, и для D200 – D700 диапазон составляет 0,048-0,17 Вт/(м °С), тогда как для марок D500 – D900 ячеистого бетона (на песке) других способов получения – 0,12-0,24.

- Коэффициент паропроницаемости для тех же марок – 0,30-0,15 мг/(м ч Па), т. е. уменьшается с возрастание плотности.

- Усадка при высыхании. У автоклавных бетонов, изготовленных на песке, этот показатель самый низкий – 0,5, в сравнении с другими, полученных в автоклаве, но на иных кремнеземах (0,7), а также с неавтоклавными бетонами (3,0).

- Морозостойкость. Это способность материала в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание без видимых признаков разрушения и без значительного понижения прочности. В зависимости от количества таких циклов изделиям присвоены классы F15, F25, F35, F50, F75, F100.

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Достоинства (плюсы)

- Относятся к группе негорючих строительных материалов, способны выдерживать действие открытого пламени в течение 3-5 часов.

- При столь впечатляющей огнестойкости блоки автоклавного твердения в то же время обладают высокой морозостойкостью.

- Поскольку один блок по своим размерам соответствует нескольким кирпичам, при этом гораздо легче и точнее по геометрическим размерам, то процесс укладки проходит ускоренными темпами.

- Хорошо обрабатываются резанием, сверлением, фрезерованием.

- Экологичны, нетоксичны – при производстве используются только природные материалы.

- Благодаря высокой паропроницаемости стены из газосиликатных блоков получаются “дышащими”.

Недостатки блоков из газосиликатного бетона

- Высокое водопоглощение способно снизить теплоизоляционные свойства и морозостойкость. Поэтому влажность окружающего воздуха не должна превышать 75% либо может потребоваться защитное оштукатуривание.

- С возрастанием прочности и плотности снижаются тепло- и звукоизоляционные показатели.

Транспортировка

Газосиликатные блоки укладываются на поддоны, вместе с которыми и упаковываются в термоусадочную плёнку. Для обеспечения надёжности и сохранности при перевозке готовые транспортные пакеты обвязываются стальной или полимерной лентой.

Газосиликатные блоки: состав, характеристики, достоинства и недостатки материала

Перед выбором материала для строительства дома рекомендуется тщательным образом проанализировать его положительные качества и отрицательные моменты. По понятным причинам изготовители о плохих качествах материала предпочитают молчать, нахваливая только хорошие особенности товара собственного производства, и газосиликатные блоки в данном вопросе не являются исключением. Покупая такой материал, можно наслушаться отзывов про легкий вес, теплоизоляционные качества, экологическую чистоту, но не все хорошо, как выглядит с первого взгляда. Ведь в некоторых ситуациях лучше ориентироваться в негативных сторонах блока, чем в положительных качествах.

Газосиликатные блоки – что это

Газосиликат представляет собой камень искусственного происхождения, изготовленный из ячеистой бетонной массы. Такой строительный материал возможно изготавливать собственными силами. Придется только замесить раствор, залить его в форму и оставить на несколько дней для застывания.

Необходимо понимать, что качество камня оставит желать лучшего.

Чаще всего блоки изготавливаются автоклавным способом. Твердение бетонной массы происходит под воздействием давления и температурного режима, придавая изделию прочность. Такой метод изготовления является основным, потому что позволяет выпускать блоки в соответствии с требованиями ГОСТа 31360 2007.

Области применения

Газосиликатные блоки – это универсальный материал, применяющийся в различных сферах строительной отрасли.

Легкие камни, показатель плотности которых равен 200 кг на кубометр, применяются в качестве утеплительного материала.

Блоки с плотностью в 400 кг на метр кубический представляют собой материал для возведения стен несущего типа в объектах, не превышающих трехэтажного уровня, и перегородок.

Более плотный материал с показателем 500 кг используется для строительства объектов, высота которых превышает три этажа.

Камни с показателем в 700 кг/м3 используются при строительстве сооружений, достигающих в высоту девяти этажей.

Состав газосиликатных блоков

Из чего делают такой материал? Состав исходного сырья газосиликатных блоков следующий:

- известь негашеная;

- цементный материал;

- речной или карьерный песок мелкой фракции;

- чистая вода;

- алюминиевый порошок;

- специальные добавки, ускоряющие процесс твердения.

Технические характеристики

Есть смысл в том, чтобы разобрать основные технические характеристики газосиликатного материала:

- Значение удельной тепловой емкости блочного материла, изготовленного с применением автоклавного метода, равно 1 кДж/кг*°С. Для сравнения, такой же показатель для железобетонного камня достигает только 0.84.

- Плотность железобетонного материала выше в пять раз, но показатель тепловой проводимости газосиликатного блока равен всего 0.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04. - Шумопоглощение газосиликата составляет 0.2, если частота звуков равна 1 000 Гц.

- Морозостойкость блоков, средняя плотность которых не превышает 400 кг, не нормирована, для материала с показателем в 600 кг она достигает трех с половиной десятков циклов «заморозка – оттаивание». Более плотные камни способны выдерживать до пятидесяти циклов. Получается, что максимальный срок службы таких газосиликатных блоков составляет 50 лет.

Если проводить сравнение между блоками и кирпичным материалом, то показатели будут не в пользу второго материала. Чтобы получить достаточный уровень тепловой проводимости, стена из газосиликата должна составлять по ширине не менее пятидесяти сантиметров. А для кирпичной кладки это значение равно 2 метрам. Кроме того, при ведении кладки из блоков расход растворной массы сокращается в разы.

Масса одного метра квадратного кладки из газосиликатного материала не превысит двухсот пятидесяти килограмм, в то время как кирпичный участок будет весить около двух тонн. Здесь следует учесть, что и мощность фундаментной основы будет различаться, что также окажет влияние на расход финансирования, выделенного для выполнения строительных работ. Показатель прочности на сжатие обоих материалов настолько разный, что под газосиликатную кладку достаточно будет полуметровой ширины фундамента, а для кирпича понадобится основание шириной в пару метров.

Здесь следует учесть, что и мощность фундаментной основы будет различаться, что также окажет влияние на расход финансирования, выделенного для выполнения строительных работ. Показатель прочности на сжатие обоих материалов настолько разный, что под газосиликатную кладку достаточно будет полуметровой ширины фундамента, а для кирпича понадобится основание шириной в пару метров.

Монтаж блочной кладки выполняется легко, что даст возможность снизить трудовые затраты.

Кроме всего сказанного, блоки считаются экологически чистым материалом. Коэффициент по данному пункту такой, что газосиликат можно сравнивать с натуральной древесиной. А вот для кирпича это значение равно 8 – 10 единицам.

Технология производства

Известь, песок и вода, взятые в определенных пропорциях, закладываются в бетоносмеситель. После этого при помощи специального дозатора туда засыпается алюминиевая пудра. Смесь раскладывается по формам, оставляется на четыре часа при температурном режиме, равном сорока градусам тепла.

Кальциевая гидроокись начинает вступать в реакцию с алюминием, активно выделяя водород. Сырьевая масса начинает пениться и наращивать объемы, словно дрожжевое тесто.

Как только выделение водорода прекратится, смесь обретает пластичность. Готовый массив делится на ровные блоки, которые направляются в автоклавные установки. Под давлением в 14 бар и температурой в 180 градусов происходит дальнейшая сушка материала.

Поры могут содержать до восьмидесяти процентов воздуха, и этот показатель зависит от марки газосиликатных блоков. Но кварцевый песок придает блокам необходимую прочность.

Производители

Среди изготовителей пользуются популярностью следующие предприятия:

- Калужский газобетонный завод;

- Ивановский силикатный завод;

- Егорьевский завод стройматериалов;

- Оршанский завод;

- Костромской и Старооскольский комбинаты.

Известны своим качеством газосиликатные блоки, изготовленные в п. Радужном, в Барановичах, в Новомичуринске, в Лисках.

Радужном, в Барановичах, в Новомичуринске, в Лисках.

Среди самого газосиликатного материала многие потребители предпочитают выбирать блоки марок Poritep (поритеп), Итонг, Эко, Drauber, Хебель.

На предприятиях, считающихся лидерами по изготовлению блочного материала, установлено оборудование европейского уровня, используются современные технологии, организован поэтапный контроль над качеством продукции.

Достоинства и недостатки

К числу преимуществ газосиликатного материала относятся следующие положительные качества:

- легкий вес – нет необходимости привлекать погрузочно-разгрузочную технику. Имея инструмент для кладки, можно выполнять строительные работы самостоятельно;

- многочисленные пустотные места гарантируют отличную изоляцию от посторонних шумов;

- блоки легко обрабатываются ручным материалом – ножовкой, теркой и т. п.;

- низкий уровень тепловой проводимости – дом получится теплым, внутри помещений всегда будет поддерживаться комфортный микроклимат;

- строительные работы выполняются быстро, потому что блоки отличаются большими размерами.

При наличии специального захвата блок удобно перемещать и укладывать;

При наличии специального захвата блок удобно перемещать и укладывать; - материал относится к группе слабогорючих.

Объекты из такого материала отличаются комфортностью и экологической безопасностью. Отличная паропроницаемость блоков позволяет стенам «дышать». Но дом из такого материала строится в два этажа, а если фронтоны высокие – то в один. В противном случае нижние ряды кладки могут разрушиться от большого веса.

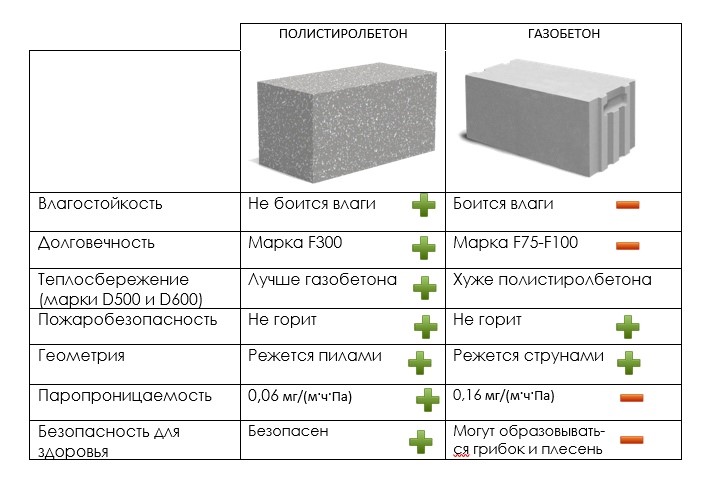

Что лучше газобетон или газосиликатные блоки: особенности и характеристики

Оптимальным решением в области малоэтажного строительства является использование экономичных газосиликатных или газобетонных блоков. Выбор в пользу одного или другого каждый должен делать на основании тщательного изучения материала, анализа достоинств и недостатков.

Структура и внешний вид бетонов

Газобетон и газосиликат относятся к ячеистым бетонам, поэтому оба изделия подобны внешне и структурно. Оба материала состоят из большого количества пор, наполненных воздухом, благодаря чему стены имеют высокие теплоизолирующие свойства. Количество ячеек определяют сортность блоков в обоих случаях — чем меньше, тем прочнее блок. Однако более высокие марки по прочности теряют в теплоизоляции.

Количество ячеек определяют сортность блоков в обоих случаях — чем меньше, тем прочнее блок. Однако более высокие марки по прочности теряют в теплоизоляции.

Газосиликат белого цвета, который придает ему используемая известь в качестве заполнителя. У газобетона темно-серый оттенок ввиду применения цемента в качестве связующего компонента.

Вернуться к оглавлениюОсобенности производства

Газобетонные блоки производятся из смеси воды с цементом (50—60%), песком, известью и алюминиевой пудрой, которая работает как порообразователь. Блоки твердеют естественным или принудительным способом. Второй метод повышает прочность, надежность, теплоизоляцию готового продукта.

Вернуться к оглавлениюГазосиликатные блоки готовятся из 62% песка, 24% извести с примесью алюминиевой пудры при автоклавном твердении.

Общие характеристики

Распределение пор в газосиликате более равномерное, чем в газобетоне, поэтому его прочность и теплоизоляционные свойства несколько выше. Масса газобетонного блока больше, поэтому его кладка сложнее и требует более мощного фундамента. Автоклавный бетон имеет точную геометрию, поэтому считается экономичнее за счет сокращения расхода клея для кладки и отделочных материалов. Газосиликатной кладкой стены получаются ровнее, возводятся легче и быстрее.

Масса газобетонного блока больше, поэтому его кладка сложнее и требует более мощного фундамента. Автоклавный бетон имеет точную геометрию, поэтому считается экономичнее за счет сокращения расхода клея для кладки и отделочных материалов. Газосиликатной кладкой стены получаются ровнее, возводятся легче и быстрее.

Теплоизоляция газосиликата превосходит. В морозостойкости он уступает газобетону, так как последний имеет меньшую степень водопоглощения. Благодаря тому, что он пропускает воду, не впитывая ее, в доме создается благоприятный микроклимат. Газосиликат, напротив, способен впитывать влагу, от чего постепенно начинает разрушаться.

Белый цвет газосиликатных блоков выглядит эстетично, поэтому стенам не нужна дополнительная декоративная отделка. Огнестойкость газобетона выше, хотя по шумоизоляции он уступает газосиликату. Долговечность обоих материалов сложно оценить, так как они стали использоваться сравнительно недавно. Один объем блоков из газосиликата при покупке обойдется дороже, чем из газобетона, что обусловлено более сложной технологией изготовления. Хотя стоимость самой кладки из обоих материалов практически одинакова.

Хотя стоимость самой кладки из обоих материалов практически одинакова.

Сравнение материалов

Чтобы детально сравнить оба строительных материала, следует ознакомиться с основными преимуществами и недостатки одного перед другим.

Вернуться к оглавлениюПлюсы газосиликата перед газобетоном

Важным превосходством газосиликата является отсутствие «усадки».Сырьевой состав блоков определяет их свойства, которые являются основными параметрами для сравнения. От взаимодействия компонентов сырья зависит равномерность распределения образованных пузырьков воздуха. В этом газобетонные изделия уступают газосиликатным блокам. За счет такой равномерности повышается прочность автоклавного блока, поэтому стены из него практически не дают усадки и не растрескиваются. Это качество определяет возможность использования газосиликатов при создании несущих перегородок, возведении домов высокой этажности. При этом плотность материала 600 кг/м3 и выше. Из газобетона можно построить двух- или трехэтажный дом только, если его плотность будет составлять 800-900 кг/м3.

Из газобетона можно построить двух- или трехэтажный дом только, если его плотность будет составлять 800-900 кг/м3.

Более однородная структура газосиликатного изделия повышает его шумоизоляционные свойства, поэтому при строительстве зданий с хорошей защитой от шума следует выбирать именно этот материал. Благодаря автоклавной обработке у газосиликатных блоков более ровная и гладкая поверхность приятного белого цвета. Стеновой материал можно не декорировать, что позволит сэкономить на отделке. По тепло- и звукоизоляционным характеристикам газосиликат немногим превосходит второй продукт. Это также позволяет экономить на расходных материалах.

Вернуться к оглавлениюПлюсы газобетона перед газосиликатом

Наличие большого количества пор в газосликатной структуре не только наделяет преимуществами блок, но и ухудшает отдельные его параметры. Благодаря более плотной структуре, газобетон имеет высокую степень влагостойкости, морозоустойчивости. Поэтому чрезмерная влага и перепады температуры не разрушает его изнутри.

Высокая огнестойкость позволяет блоку из газобетона со слоем штукатурки выдержать открытый огонь без воспламенения в течение двух часов. У автоклавного бетона эта способность хуже. Однозначно сказать, что экономия при использовании газобетона больше, нельзя. Несмотря на низкую стоимость, он по размерам меньше газосиликата. Возможность экономии на клеевом материале нивелируется при необходимости дополнительной отделки для повышения теплоизоляции.

Вернуться к оглавлениюЧто выбрать при строительстве?

Из сказанного выше следует, что газосиликаты имеют больше плюсов перед блоками из газобетона. Причина в том, что он производится на высокотехнологичном оборудовании и является модифицированным материалом. Однако оба материала подходят для строительства экологичных и экономичных домов.

Преимущества газобетона в виде низкого водопоглощения, огнеупорности и стоимости, могут стать основополагающими в выборе. Принять решение о целесообразности применения того или иного материала можно только исходя из потребностей и возможностей строителя.

Вывод

Выделять пенобетон или газосиликат не имеет смысла, так как оба продукта уже имеют свою нишу эффективного использования. По факту, для строительства невысоких домов подходят газобетоны. Газосиликатными блоками строятся более высокие постройки. Во многих характеристиках оба изделия схожи, в некоторых практически нет различий.

Разница между ними незначительная, а вот эффективность одинакова. Из ячеистых стройматериалов конструкция любой сложности возводится быстро с максимальной экономией на вспомогательных и отделочных материалах.

технические характеристики, монтаж и преимущества

В кризисные времена принято на всем экономить. Именно так поступают современные люди, которые планируют строительство своего дома. Стоит сказать, что для строительства зданий существует множество специальных материалов. Все они обладают своими преимуществами и недостатками. Однако многие люди для строительства выбирают газосиликатные блоки, плюсы и минусы которых стоит узнать прямо сегодня вместе с порталом Beton-Area.com.

Именно так поступают современные люди, которые планируют строительство своего дома. Стоит сказать, что для строительства зданий существует множество специальных материалов. Все они обладают своими преимуществами и недостатками. Однако многие люди для строительства выбирают газосиликатные блоки, плюсы и минусы которых стоит узнать прямо сегодня вместе с порталом Beton-Area.com.

Что такое газосиликатные блоки

Газосиликатные блоки — это материал, который производятся для возведения стен. Однако технические характеристики этого материала не позволяют использовать его для возведения фундамента. Стоит сказать, что каждый блок газосиликата производится из:

- Вяжущего портландцемента, извести-кипелки

- Кремнеземистого или силикатного наполнителя

- Технической воды

- Газообразующей добавки.

Этот особенный состав способствует появлению химической реакции. В результате этой реакции в составе образуется значительное количество водорода, который вспенивает массу. После затвердения получается высокопористый материал, который обладает отличными теплоизоляционными свойствами.

После затвердения получается высокопористый материал, который обладает отличными теплоизоляционными свойствами.

Обычно газосиликатные блоки выпускается двумя способами. Итак, существует обычный и автоклавный метод производства газосиликата.

- Во время обычного производства материла, состав заливается в формы и застывает в естественных условиях. Для его полного затвердения понадобится от 2 до 4 недель. Готовые блоки отличаются невысокой стоимостью и не очень хорошей прочностью.

- При автоклавном производстве блоки пропаривают в специальных устройствах, которые называются автоклавы. Температура в таких приборах составляет +175 градусов. Блоки, которые были произведены таким способом отличаются высокой прочностью и плотностью. Кроме того, эти изделия могут иметь особые характеристики, которые были получены в результате использования различных присадок.

Почему газосиликатные блоки имеют большую популярность

Сегодня газосиликатные блоки обладают значительной популярностью. И тому не нужно удивляться! Ведь они отличаются не только своим особенным составом, но и некоторыми достоинствами. Поэтому сейчас стоит прежде всего привести размеры и вес каждого блока и поговорить об преимуществах. Итак, подобный материал для строительства выпускается в различных вариациях. Однако самыми популярными размерами блоков считаются следующие параметры: 600х100х300 мм , и 600х300х200мм.

И тому не нужно удивляться! Ведь они отличаются не только своим особенным составом, но и некоторыми достоинствами. Поэтому сейчас стоит прежде всего привести размеры и вес каждого блока и поговорить об преимуществах. Итак, подобный материал для строительства выпускается в различных вариациях. Однако самыми популярными размерами блоков считаются следующие параметры: 600х100х300 мм , и 600х300х200мм.

Вес блока зависит от плотности и объемных характеристик газосиликата. Так, в частности, вес конструкционного стенового блока составляет 20 — 40 кг. Аналогичный полублок весит 10 — 16 кг. А вес теплоизоляционного блока составит 17-30 кг. Полублока 9-13 кг.

Ну а теперь стоит подробнее рассказать, о том почему подобный материал пользуется большим спросом несмотря на то, что существуют другие строительные материалы.

- Итак, при индивидуальном строительстве самой востребованной маркой подобного материала считаются блоки D 500. Газосиликат этой марки отличается высокой прочностью, благодаря которой можно возводить даже трехэтажные здания.

- Следующим преимуществом считается огромный ассортимент продукции. На строительных рынках можно увидеть большое количество продукции, среди которой найдется идеальный вариант.

- Другими преимуществами этого строительного материала считаются: стандартные размеры, небольшой вес и простой монтаж.

Кроме того, материал имеет ячеистую структуру, которая позволяет ему «дышать». Это достоинство положительно сказывается на микроклимате дома.

Возможно Вам будет интересно почитать: Декоративный бетон и фасадный камень

Монтаж газосиликатных блоков

Несколько слов необходимо сказать об монтаже этого материала для строительства. Оказывается, монтаж производится «посадкой» на специальный клей. Работы с клеем очень приятны. Ведь установка происходит быстрее, а в процессе работ не образуется много грязи. Однако для проведения грамотных работ следует помнить правильный расход клея для газосиликатных блоков. Стоит сказать, что перед самим монтажом материала необходимо выполнить следующий список действий.

Вначале следует проверить качество блоков. Они должны соответствовать всем параметрам, заявленным в сертификатах и не должны иметь трещин и сколов. Перед проведением дальнейших работ, блоки необходимо очистить от грязи и пыли.

Затем нужно приготовить клеящий состав. Для этого читают инструкцию, а после смешивают сухой порошок с обычной водой. Раствор в основном приготавливают на малых оборотах миксера. После чего, смеси дают настояться в течение 5 или 10 минут. Потом необходимо проверить ее готовность.

Теперь приступают к использованию. Клей для газосиликата стынет весьма быстро. Поэтому необходимо помнить об этом во время укладки блоков. Клейкую массу обычно наносят при помощи гребенчатого шпателя. Наносится состав на вертикальную или горизонтальную поверхность блока. Затем новый блок при укладке прижимается к основанию. После чего при помощи резинового молотка он осаживается. Чтобы произвести грамотные работы и не израсходовать много клеящего средства, нужно просто прочесть инструкцию на упаковке и сделать все как там указано.

Как выбрать правильный клей для газосиликатных блоков

Чтобы выбрать хороший клей, нужно обратить внимание на продукцию от известных компаний. Кроме того, следует обратить внимание на стоимость изделия. Хороший клей должен иметь разумную цену. Слишком дешевые материалы брать не нужно. Пусть цена будет немного выше средней.

Еще нужно обратить внимание на хранение этого изделия. Чтобы физико-механические свойства состава не ухудшились, его нужно хранить в помещении с комфортной температурой и низкой степенью влажности.

Уделить внимание необходимо приготовлению состава. Если работы будут производиться при температуре +5, то нужно добавить в состав специальные противоморозные добавки.

Frontiers | Спекание и вспенивание порошковых компактов из бариево-силикатного стекла

Введение

Стеклянные порошки широко используются при изготовлении спеченного стекла, спеченной стеклокерамики, композитов на основе стеклянной матрицы и стеклокерамики или паст, когда требуются более низкие температуры изготовления или обработки, газонепроницаемые уплотнения или сложные формы (Rabinovich, 1985; Schiller et al., 2008; Müller, Reinsch, 2012). Одной из проблем, часто рассматриваемых в этом контексте, является одновременная кристаллизация и спекание (Müller, 1994; German, 1996; Prado and Zanotto, 2002; Pascual and Duran, 2003; Prado et al., 2003а, б, 2008). Этот эффект наиболее выражен в спеченной стеклокерамике, где желательна большая фракция кристаллов и быстрая кристаллизация начинается с поверхности порошка (Müller and Reinsch, 2012).

Однако многие практические применения спеченной стеклокерамики зависят от медленно кристаллизующихся стекол. Такие стекла, например, используются для низкотемпературной керамики совместного обжига (Imanaka, 2005), пастообразных стекол (Hwang et al. , 2002) или герметиков SOFC (Fergus, 2005; Gross et al., 2005).Однако в случае медленной кристаллизации может возникнуть другая проблема. Из-за низкой вязкости стекла, необходимой для соединения и газонепроницаемого уплотнения или получения желаемой кристалличности, часто происходит образование газовых пузырьков и связанное с этим набухание («вспенивание») образца, даже когда органические добавки не используются при переработке порошка.

, 2002) или герметиков SOFC (Fergus, 2005; Gross et al., 2005).Однако в случае медленной кристаллизации может возникнуть другая проблема. Из-за низкой вязкости стекла, необходимой для соединения и газонепроницаемого уплотнения или получения желаемой кристалличности, часто происходит образование газовых пузырьков и связанное с этим набухание («вспенивание») образца, даже когда органические добавки не используются при переработке порошка.

Таким образом, Lucchini et al. (1983) наблюдали усиление образования пузырьков с увеличением объемной доли стекла для гексаферритов бария со связями из силиката натрия и свинца, связанного стекловолокном, и приписали этот эффект улетучиванию стекла.Образование пор также наблюдалось в плитке из керамогранита (Leonelli et al., 2001) и фриттах из свинцово-боросиликатного стекла (Hwang et al., 2002). В последнем случае предполагается, что истечение кислорода или воды, физически или химически адсорбированных на поверхности стеклянного порошка во время производства и хранения, является потенциальными источниками пенообразования. Однако ни сухая закалка расплавленного стекла, ни использование высушенного в вакууме B 2 O 3 для плавления стекла не могут уменьшить вспенивание. Лара и др. (2004) наблюдали пенообразование во время спекания и кристаллизации порошков алюмосиликатного стекла Ca, Mg и Zn для герметизации ТОТЭ, которое наиболее заметно в порошках алюмосиликатного стекла Ca (увеличение площади силуэта до 30% в экспериментах с нагревательной микроскопией).Авторы обсуждали образование кристаллов более низкой плотности и / или выделение газа во время кристаллизации, вызывающее наблюдаемое пенообразование. Совсем недавно вспенивание в основном приписывалось коалесценции пор во время чрезмерного обжига (Lim et al., 2006), очевидно, предполагая, что герметичная атмосфера спекания является основным источником пенообразования. Из-за пониженного давления спекания более крупных пор меньшее количество газа вынуждено растворяться в расплаве стекла, а низкая вязкость способствует легкому росту пузырьков.

Однако ни сухая закалка расплавленного стекла, ни использование высушенного в вакууме B 2 O 3 для плавления стекла не могут уменьшить вспенивание. Лара и др. (2004) наблюдали пенообразование во время спекания и кристаллизации порошков алюмосиликатного стекла Ca, Mg и Zn для герметизации ТОТЭ, которое наиболее заметно в порошках алюмосиликатного стекла Ca (увеличение площади силуэта до 30% в экспериментах с нагревательной микроскопией).Авторы обсуждали образование кристаллов более низкой плотности и / или выделение газа во время кристаллизации, вызывающее наблюдаемое пенообразование. Совсем недавно вспенивание в основном приписывалось коалесценции пор во время чрезмерного обжига (Lim et al., 2006), очевидно, предполагая, что герметичная атмосфера спекания является основным источником пенообразования. Из-за пониженного давления спекания более крупных пор меньшее количество газа вынуждено растворяться в расплаве стекла, а низкая вязкость способствует легкому росту пузырьков. Аналогичное объяснение дали Ким и др.(2007) для вспенивания бессвинцовых порошков припоя Bi2O3 – B2O3 – SiO2, а также Müller et al. (2009) для стеклянных порошков модели LTCC. Нежелательная пористость наблюдалась также при спекании золы для производства керамогранита, что объяснялось «некоторым эффектом кипения и захваченного газа» (Fernandes and Ferreira, 2007).

Аналогичное объяснение дали Ким и др.(2007) для вспенивания бессвинцовых порошков припоя Bi2O3 – B2O3 – SiO2, а также Müller et al. (2009) для стеклянных порошков модели LTCC. Нежелательная пористость наблюдалась также при спекании золы для производства керамогранита, что объяснялось «некоторым эффектом кипения и захваченного газа» (Fernandes and Ferreira, 2007).

Целью данной работы было исследование влияния измельчения стеклянного порошка на вспенивание прессовок стеклянных порошков дисиликата бария. Исследуемые стеклянные порошки подвергались сухому измельчению в течение разного времени в различных атмосферах, включая аргон, азот, воздух и диоксид углерода, или влажному измельчению в воде и 10 мас.% HCl, одноосному прессованию и спеканию на воздухе.Уплотнение и пенообразование изучали с помощью нагревательной микроскопии, подкрепленной XRD, дифференциальным термическим анализом (DTA), вакуумной горячей экстракцией (VHE) и микроскопией.

Экспериментальная

Материалы

Настоящее исследование было проведено на промышленном стекле из дисиликата бария с небольшими добавками B 2 O 3 , Al 2 O 3 и ZnO, используемых для герметизации ТОТЭ (Kerafol, 2010). Максимальный размер частиц товарной стеклянной фритты в полученном виде был ограничен <2 мм путем ручного измельчения в металлической ступке и просеивания.

Максимальный размер частиц товарной стеклянной фритты в полученном виде был ограничен <2 мм путем ручного измельчения в металлической ступке и просеивания.

Чтобы достичь подходящего размера смещения частиц для экспериментов по измельчению, предварительное измельчение выполняли на воздухе с использованием планетарной шаровой мельницы (Fritsch Pulverisette 5, Fritsch, Idar-Oberstein, Германия), загруженной двумя корундовыми банками емкостью 500 мл. (∅ дюйм ≈ 102 мм, h = 78 мм). Каждая банка была заполнена шестью корундовыми шариками (≈ 20 мм) и примерно 250 г стеклянной фритты. Измельчение было сделано в течение 15 мин при 320 оборотах в минуту (максимальная скорость поддержки диска) (Fritsch GmbH, 1987).Вспомогательные средства для измельчения не использовались. Затем использовали механическое сито (Analysette 3 PRO, Fritsch, Idar-Oberstein, Германия) для уменьшения гранулометрического состава до 40–250 мкм («р0» в таблице 1).

Таблица 1. Размер частиц стеклянных порошков после разного помола (p0: предварительно измельченный) .

Размер частиц стеклянных порошков после разного помола (p0: предварительно измельченный) .

Измельчение производилось в планетарной шаровой мельнице, оснащенной двумя размольными стаканами из корунда на 25 мл (∅ в ≈ 33 мм, h = 45 мм; планетарная микромельница Pulverisette 7, Fritsch, Идар-Оберштайн, Германия) (FRITSCH GmbH, 1995).Банки были заполнены четырьмя корундовыми шариками (∅ ≈ 12 мм) и ≈8 г стеклянного порошка. Для обеспечения контролируемой атмосферы измельчения внутри этих размольных стаканов использовались специальные кольцевые уплотнения. Эти кольца были изготовлены из стали, снабжены верхним и нижним силиконовыми уплотнениями и капилляром для впуска газа, который можно было закрыть с помощью челночного клапана, установленного наверху вращающегося держателя стакана.

Процесс помола исследовали на воздухе из стеклянного порошка p0 (табл. 1). Стеклянные порошки измельчали в течение 5–60 мин при 766 об / мин (максимальная скорость поддерживающего диска) (FRITSCH GmbH, 1995). Измельчение было временно остановлено на 30 минут после 15 минут измельчения для предотвращения перегрева. Начиная с значительного уменьшения D 50 на первой стадии измельчения, уменьшение размера частиц постепенно замедлялось до уровня ≈4 мкм. При 60-минутном сухом помоле немного увеличенные значения D 90 и D 97 указывают на прогрессирующую агломерацию частиц (p1 – p6).

Измельчение было временно остановлено на 30 минут после 15 минут измельчения для предотвращения перегрева. Начиная с значительного уменьшения D 50 на первой стадии измельчения, уменьшение размера частиц постепенно замедлялось до уровня ≈4 мкм. При 60-минутном сухом помоле немного увеличенные значения D 90 и D 97 указывают на прогрессирующую агломерацию частиц (p1 – p6).

Измельчение в контролируемой атмосфере (p7 – p10) выполняли в течение 15 минут также при 766 об / мин (FRITSCH GmbH, 1995).В этом случае герметичные размольные стаканы были откачаны до <20 мбар и повторно заполнены CO 2 , N 2 и Ar (чистота 99,99%, Air Liquide ™, Германия) до 10 5 Па (1 бар). Откачка и повторное заполнение повторяли пять раз, чтобы минимизировать количество остаточного воздуха. Для повышения чистоты N 2 использовали ловушку с жидким азотом. Для изучения влияния хранения порошка на воздухе после измельчения стеклянную фритту измельчали до <1000 мкм (щековая дробилка, Retsch BB51), просеивали до 200–1000 мкм и измельчали на воздухе (p11) и CO 2 (стр. 12), как описано.

12), как описано.

Мокрый помол начался с измельчения стеклянной фритты с использованием той же щековой дробилки: около 400 г исходной стеклянной фритты было повторно измельчено с использованием ширины зазора, уменьшающейся от 1000 до 200 мкм с шагом 200 мкм. Последний этап дробления (ширина зазора 200 мкм) повторяли трижды (p13). Размольные сосуды заполняли 8 г этого порошка (р13) и размалывали в течение 30 мин, как при помоле в контролируемой атмосфере. Для порошка р14 сухой помол проводился при окружающем воздухе в качестве эталона. Порошки р15 и р16 подвергали мокрому помолу в 8 г чистой воды и 10 мас.% HCl (разбавленный 37 мас.% Дымящей HCl, Merck, Германия) соответственно.Чистую воду подавали с помощью устройства MilliQ ® (Merck, Германия). Перед спеканием порошки мокрого помола сушили в течение 2 суток при 120 ° C на воздухе.

Для исследования спекания и эволюции микроструктуры цилиндрические порошковые прессовки были одноосно спрессованы на воздухе при 60 МПа (размеры сырца: ∅ ≈ 5 мм, h, ≈ 2 мм и м, ≈ 0,1 г) без органических добавок. . После измельчения порошок хранился в закрытом контейнере из полиэтилена высокой плотности от 2 до 4 дней перед одноосным прессованием.В течение этого времени не наблюдалось значительного влияния на спекание и вспенивание.

. После измельчения порошок хранился в закрытом контейнере из полиэтилена высокой плотности от 2 до 4 дней перед одноосным прессованием.В течение этого времени не наблюдалось значительного влияния на спекание и вспенивание.

Для исследования газовыделения с поверхности порошка и пористости вспененного порошка прессовки порошка цилиндрической формы одноосно прессовали при 105 МПа (∅ ≈ 5 мм, h, ≈ 1 мм, м, ≈ 0,050 г) без связующие или другие вспомогательные средства, а затем разрежьте скальпелем на части по ≈9–10 мг. Эти детали хранились в контейнере из полиэтилена высокой плотности до того, как были изучены VHE.

Методы

Вязкость стекла , η G , измеряли с помощью вискозиметрии с вращающимся концентрическим цилиндром (VT550, Haake, Эрланген, Германия) для η <10 5 Па · с.Температура стеклования T g = 649 ± 3 ° C и коэффициент теплового расширения CTE 25–400 ° C = 7,6 × 10 −6 K −1 определялись с горизонтальным дилатометр (402 E, Netzsch, Selb, Германия; объемные стеклянные стержни 25 мм × 5 мм × 5 мм). Данные по вязкости, полученные в паскаль-секундах и градусах Цельсия, можно аппроксимировать с помощью logη = -2,77 + 2644 / ( T -480) с точностью Δ logη ≈ ± 0,02.

Данные по вязкости, полученные в паскаль-секундах и градусах Цельсия, можно аппроксимировать с помощью logη = -2,77 + 2644 / ( T -480) с точностью Δ logη ≈ ± 0,02.

Плотность стекла , ρ G = 3.61 г / см 3 , измерено на стеклянных стержнях по принципу Архимеда. Mastersizer 2000 (Malvern Instruments, Вустершир, Великобритания) использовали для измерения размера частиц . Агломерация частиц была минимизирована путем диспергирования ≈10 мг стеклянного порошка в 0,003M растворе Na 4 P 2 O 7 и последующей ультразвуковой обработки (1–5 мин). Насыпная плотность сырых и спеченных образцов была получена исходя из геометрии их образцов (с помощью нагревательного микроскопа) и веса.

Микроструктура порошковых прессовок, нагретых до выбранных температур и закаленных на воздухе, изучалась по полированным поперечным сечениям с помощью сканирующей электронной микроскопии окружающей среды (ESEM-FEG, Philips-XL 30, Эйндховен, Нидерланды) или оптического микроскопа ( JENAPOL, Carl Zeiss Jena, Йена, Германия). Компакты зеленого порошка залили синтетической смолой для получения поперечных сечений. Пористость измеряли анализом изображения оптических микрофотографий с использованием программного обеспечения Image C (Aquinto AG, Берлин, Германия).

Компакты зеленого порошка залили синтетической смолой для получения поперечных сечений. Пористость измеряли анализом изображения оптических микрофотографий с использованием программного обеспечения Image C (Aquinto AG, Берлин, Германия).

Кристаллизация была исследована методом дифракции рентгеновских лучей (Philips PW 1710, Эйндховен, Нидерланды) с использованием меди K α с λ = 1,5418 Å в симметрии Брэгга – Брентано. Данные были собраны для 2θ = 5–80 ° с шагом 0,02 ° / с. Дифракционные картины анализировали с помощью программного обеспечения EVA 15.1 (Bruker-AXS, Карлсруэ, Германия) и сравнивали с базой данных JCPDS (JCPDS, 2009, Международный центр дифракционных данных). Циклы ДТА-МС проводили на воздухе при 5 К / мин (15 К / мин при температуре ниже 500 ° C) с использованием кусков порошка массой ≈25 мг и платиновых тиглей (TAG 24, Setaram, Caluire, France).Устройство DTA было соединено с масс-спектрометром (Balzers Quadstar 421, Balzers, Liechtenstein) с помощью нагретого (180 ° C) капилляра из кварцевого стекла. Таким образом, выделяющиеся газы одновременно регистрировались в режиме множественного обнаружения ионов (MID).

Таким образом, выделяющиеся газы одновременно регистрировались в режиме множественного обнаружения ионов (MID).

Выделение газа из прессованных сырых и спеченных порошков было изучено с помощью VHE с обнаружением выделившихся газов с помощью масс-спектрометра (QMA4005, Balzers Instruments, Balzers, Лихтенштейн). VHE-анализ проводился в вакууме (10 −4 −10 −5 мбар) при нагревании со скоростью 20 К / мин с использованием режима MID (Müller et al., 2005).

Усадка порошковых прессовок цилиндрической формы при нагревании со скоростью 5 К / мин (<500 ° С, 15 К / мин) была исследована с использованием нагревательного микроскопа (Leitz, Wetzlar, Германия) с оптическим сбором данных (Hesse Prüftechnik, Osterode , Германия). Усадка и пенообразование представлены в единицах изменения площади силуэта: с A = Δ A / A 0 , где A 0 — площадь исходного силуэта образца зеленого компакта.

Результаты

Усадка и вспенивание

На рисунке 1 показано изменение площади силуэта, с A , для порошков, измельченных на воздухе при разном времени измельчения (p1 – p6). Спекание предварительно размолотого порошка (p0) начинается при ≈710 ° C, а окончательное уплотнение достигается при ≈800 ° C. С увеличением времени измельчения, т.е. с уменьшением размера частиц, начальная стадия и стадия насыщения спекания смещаются к более низкой температуре на? 20 и? 30 К соответственно, в то время как достигаемое максимальное уплотнение имеет тенденцию к увеличению.Помимо максимального уплотнения, очевидно прогрессирующее пенообразование, чему в значительной степени способствует продолжительное измельчение.

Рис. 1. Изменение площади силуэта, с A , в зависимости от температуры для стеклянных порошков, размолотых на воздухе, при нагревании со скоростью 5 К / мин (p1 – p6) . Метки кривых: время измельчения в минутах, 0 мин — предварительно измельченный порошок (p0). По материалам Agea Blanco et al. (2015).

По материалам Agea Blanco et al. (2015).

Рисунок 2 иллюстрирует усадку и вспенивание стеклянных порошков, размолотых в течение 15 минут в контролируемой атмосфере (p7 – p10).Спекание начинается при ≈700 ° C для всех порошков и претерпевает начальное замедление при ≈760 ° C. Слабая усадка между 760 и 800 ° C, лучше всего видимая для измельченного порошка N 2 , может быть вызвана вязким осаждением образца на подложке под действием силы тяжести. За исключением измельчения в CO 2 , максимум усадки возникает при 800 ° C, после чего происходит постепенное увеличение с A из-за вспенивания. Это вспенивание наиболее ярко проявляется при помоле в CO 2 , где оно начинается уже при ≈770 ° C.Это открытие ясно свидетельствует о том, что на пенообразование может влиять атмосфера измельчения и что CO 2 является наиболее эффективным в этом контексте.

Рис. 2. Изменение площади силуэта, с A , в зависимости от температуры для стеклянных порошков, размолотых в течение 15 минут в различных атмосферах (p7 – p10) при нагревании со скоростью 5 К / мин . Для каждого условия показаны два эксперимента, чтобы продемонстрировать воспроизводимость. По материалам Agea Blanco et al. (2015).

Для каждого условия показаны два эксперимента, чтобы продемонстрировать воспроизводимость. По материалам Agea Blanco et al. (2015).

На рис. 3 показаны усадка и вспенивание стеклянных порошков, размолотых в течение 15 мин на воздухе (p11) и хранящихся в течение разного времени на воздухе перед одноосным прессованием и спеканием.Хорошо видно, что даже непродолжительное хранение (1 день) существенно способствует вспениванию. Этот результат указывает на то, что поглощение газа во время хранения в окружающей атмосфере может способствовать вспениванию.

Рис. 3. Изменение площади силуэта, с A , в зависимости от температуры для стеклянных порошков, измельченных в течение 15 минут на воздухе (p11) и впоследствии сохраненных на воздухе в течение разного времени (метки кривых) перед спеканием при 5 К / мин . Стрелка: T г = 649 ° C. По материалам Agea Blanco et al.(2015).

На рисунке 4 показано изменение пористости во время спекания порошка, размолотого в течение 15 минут в N 2 . Минимальная пористость наблюдается при 795 ° C, что соответствует максимальной стадии уплотнения на Рисунке 2. При 875 ° C ясно обнаруживается пенообразование. Максимум вспенивания на Рисунке 2 произошел при ≈940 ° C. Соответственно, наибольшая пористость на Рисунке 4 видна для поперечного сечения образца, нагретого до 950 и 1000 ° C. Кристаллы не наблюдались даже для образца, нагретого до 1000 ° C.Соответственно, дифрактограммы порошка, размолотого в течение 15 минут в N 2 (p9), нагретого до 940 ° C и закаленного на воздухе, не выявили присутствия кристаллических фаз (не показаны).

Минимальная пористость наблюдается при 795 ° C, что соответствует максимальной стадии уплотнения на Рисунке 2. При 875 ° C ясно обнаруживается пенообразование. Максимум вспенивания на Рисунке 2 произошел при ≈940 ° C. Соответственно, наибольшая пористость на Рисунке 4 видна для поперечного сечения образца, нагретого до 950 и 1000 ° C. Кристаллы не наблюдались даже для образца, нагретого до 1000 ° C.Соответственно, дифрактограммы порошка, размолотого в течение 15 минут в N 2 (p9), нагретого до 940 ° C и закаленного на воздухе, не выявили присутствия кристаллических фаз (не показаны).

Рис. 4. Оптические микрофотографии порошковых прессовок (15 мин размола в N 2 , p9), нагретых со скоростью 5 К / мин до указанных температур и закаленных на воздухе . Поперечные сечения с алмазной полировкой. Полосы = 100 мкм (700–875 ° C) и 500 мкм (950, 1000 ° C). Пористость: 48% (700 ° C), 12% (745 ° C), 4% (795 ° C), 20% (875 ° C), 52% (950 ° C) и 53% (1000 ° C) .

На рис. 5 показано поведение при дегазации методом VHE-MS прессовок сырого порошка , размолотых в течение 15 минут в различных атмосферах. Ниже начала разрыва газового пузыря (<800 ° C) вода ( м, / e = 18) является наиболее заметной дегазирующей составляющей. Дегазация воды, адсорбированной на поверхности, происходит при температуре от 50 до 350 ° C, как было ранее замечено для других порошков силикатного стекла (Müller et al., 2005). Этот эффект вызывает широкий слабоструктурированный пик дегазации, который одинаков для всех порошков.Плоская кривая дегазации в диапазоне от 400 до 600 ° C в основном отражает холостое значение VHE для воды. Дегазация воды вновь ускоряется, когда температура приближается к T г (649 ° C, стрелки), а затем уменьшается из-за спекания> 700 ° C, что указывает на то, что механизм дегазации воды не исчерпан, а задерживается спеканием. Вторая по интенсивности дегазация после начала лопания пузырьков — это дегазация CO 2 ( м / e = 44), за которой следует CO ( м / e = 28). Связанное массовое число, вероятно, не связано с N 2 из-за совершенно разных характеристик дегазации N ( m / e = 14).

Связанное массовое число, вероятно, не связано с N 2 из-за совершенно разных характеристик дегазации N ( m / e = 14).

Рис. 5. Дегазация прессовок сырого порошка при нагревании со скоростью 20 К / мин для предварительного измельчения (p0), измельчения на воздухе (p7), в CO 2 (p8), в N 2 (p9), и в Ar (p10) . Активность дегазации представлена в виде соответствующих ионных токов I в зависимости от температуры T .Масса образца: ≈9 мг. Стрелки: T г = 649 ° C. По материалам Agea Blanco et al. (2015).

Во время лопания пузырей (всплески> 800 ° C) преобладающим веществом является CO 2 , за которым следует C ( м / e = 12), который, как ожидается, возникнет в виде фрагмента CO 2 . Этот вывод показывает, что дегазация CO 2 менее истощена при спекании, чем дегазация других летучих веществ. В отличие от CO 2 , Ar ( m / e = 40) и N 2 ( m / e = 14) не внесли значительного вклада в разрыв пузырей даже для порошков, размолотых в этих атмосферы. Измельченный порошок CO 2 показывает наиболее интенсивную дегазацию CO 2 во время лопания пузырьков, подтверждая наблюдаемое упорядочение вспенивающей активности на Рисунке 2. Это подтверждает интеграция ионных токов CO 2 ( м / e = 44) для каждого образца массой 9 мг в диапазоне температур вспенивания (800–1000 ° C) дает 6,0, 3,8, 3,1, 2,9 и 0,2 мкА мин. Г –1 для помола в CO 2 , Воздух , Ar, N 2 и предварительно измельченный порошок соответственно.Кроме того, лопание пузырьков начинается при ≈800 ° C (logη / Па = 5,4) при измельчении в CO 2 , в то время как при измельчении в Ar, N 2 и воздухе разрыв пузырьков начинается при ≈840 ° C (logη / Па = 4,6). Этот эффект напоминает аналогичную тенденцию в начальных температурах вспенивания на Рисунке 2. Начальная температура разрыва пузырьков контролируется вязкостью и давлением пузырьков. Практически идентичное спекание, наблюдаемое среди всех образцов на Рисунке 2, указывает на то, что атмосфера измельчения оказывает незначительное влияние на вязкость стекла.

Измельченный порошок CO 2 показывает наиболее интенсивную дегазацию CO 2 во время лопания пузырьков, подтверждая наблюдаемое упорядочение вспенивающей активности на Рисунке 2. Это подтверждает интеграция ионных токов CO 2 ( м / e = 44) для каждого образца массой 9 мг в диапазоне температур вспенивания (800–1000 ° C) дает 6,0, 3,8, 3,1, 2,9 и 0,2 мкА мин. Г –1 для помола в CO 2 , Воздух , Ar, N 2 и предварительно измельченный порошок соответственно.Кроме того, лопание пузырьков начинается при ≈800 ° C (logη / Па = 5,4) при измельчении в CO 2 , в то время как при измельчении в Ar, N 2 и воздухе разрыв пузырьков начинается при ≈840 ° C (logη / Па = 4,6). Этот эффект напоминает аналогичную тенденцию в начальных температурах вспенивания на Рисунке 2. Начальная температура разрыва пузырьков контролируется вязкостью и давлением пузырьков. Практически идентичное спекание, наблюдаемое среди всех образцов на Рисунке 2, указывает на то, что атмосфера измельчения оказывает незначительное влияние на вязкость стекла. Следовательно, раннее начало вспенивания при помоле в CO 2 должно в основном отражать повышенное давление пузырьков.

Следовательно, раннее начало вспенивания при помоле в CO 2 должно в основном отражать повышенное давление пузырьков.

Enhanced CO 2 Дегазация , CO и C очевидна при температуре около 300 ° C, при ≈500–650 ° C и при ≈650–800 ° C ниже начала пенообразования. Поскольку он явно задерживается спеканием, последний пик при ≈650–800 ° C является наиболее вероятным источником вспенивания. Стоит отметить, что начало этого пика дегазации хорошо коррелирует с температурой стеклования (стрелки на рисунке 5).Аналогичные модели дегазации наблюдались для ограниченного диффузией выделения воды, растворенной во время плавления стекла при атмосферном давлении (Müller et al., 2005). Однако из гораздо менее интенсивного разрыва пузырьков предварительно измельченных порошков видно, что этот эффект должен иметь незначительное влияние на обширное разрушение пузырьков измельченных порошков. Вместо этого из-за большого влияния размера частиц на пенообразование (рис. 1) это наблюдение может указывать на диффузионную дегазацию из приповерхностной области порошка.

На рис. 6 сравниваются дегазация CO 2 , изменение площади силуэта и кривые ДТА стеклянного порошка, измельченного в течение 1 часа в CO 2 (стр. 12). Увеличенное время измельчения потребовалось для того, чтобы преодолеть нижний предел обнаружения газа используемого здесь устройства DTA-MS. Кроме CO 2 , никаких других летучих веществ обнаружено не было. Рисунок 6 ясно показывает, что CO 2 является доминирующим источником пенообразования даже при нагревании на воздухе и при атмосферном давлении. Широкий пик бесструктурной дегазации ( T max при ≈300 ° C) дополнительно указывает на выраженное непрерывное выделение CO 2 во время нагрева и что спекание улавливает только довольно небольшую часть его первоначального количества.Тем не менее, это небольшое количество, очевидно, вызывает значительное пенообразование до тех пор, пока вспененный образец не начнет разрушаться при температуре> 880 ° C из-за разрыва пузырьков газа (всплесков). В отличие от рисунка 5, чуть выше T g не наблюдается выраженного увеличения активности дегазации. Кривая ДТА показывает слабое эндотермическое плечо при T г , отчетливое эндотермическое плечо в температурном диапазоне усадки и широкий ярко выраженный пик, хорошо коррелирующий со вспениванием.

В отличие от рисунка 5, чуть выше T g не наблюдается выраженного увеличения активности дегазации. Кривая ДТА показывает слабое эндотермическое плечо при T г , отчетливое эндотермическое плечо в температурном диапазоне усадки и широкий ярко выраженный пик, хорошо коррелирующий со вспениванием.

Рисунок 6. Изменение площади силуэта ( с A ), ток дегазации МС для CO 2 (ICO2) и ДТА стеклянного порошка, измельченного в течение 1 часа в CO 2 (p12) во время нагрева в окружающий воздух со скоростью 5 К / мин .

На рис. 7 сравниваются процессы спекания и вспенивания при измельчении в течение 30 минут на воздухе (p13), воде (p14) и 10% HCl (p15). Во всех случаях спекание начинается при ≈700 ° C. Порошки мокрого помола демонстрируют слегка увеличенную усадку площади, которая может, по крайней мере частично, отражать различную плотность сырой прессованной порошковой массы из-за возможных изменений свойств поверхности стекла (ρ 0 = 62, 55 и 55% для p14, p15 и p16 соответственно ). Кроме того, усадка была немного замедлена для порошка, размолотого в HCl, хотя размер его частиц существенно не отличается от порошков р14 и р15 (таблица 1). Этот эффект сопровождается сдвигом начала пенообразования на 30 К до 820 ° С. Оба наблюдения намекают на возможное увеличение вязкости. Последний эффект может быть вызван повышенной вязкостью стекла (например, связанной с растворением водного Ba с поверхности стекла), наличием жестких включений (например, осаждения BaCl 2 ) или обоими явлениями.

Кроме того, усадка была немного замедлена для порошка, размолотого в HCl, хотя размер его частиц существенно не отличается от порошков р14 и р15 (таблица 1). Этот эффект сопровождается сдвигом начала пенообразования на 30 К до 820 ° С. Оба наблюдения намекают на возможное увеличение вязкости. Последний эффект может быть вызван повышенной вязкостью стекла (например, связанной с растворением водного Ba с поверхности стекла), наличием жестких включений (например, осаждения BaCl 2 ) или обоими явлениями.

Рис. 7. Изменение площади силуэта, с A , в зависимости от температуры в течение 30 минут измельчения в воздухе (p14), воде (p15) и 10 мас.% HCl (p16) при нагревании со скоростью 5 K / мин .

Однако наиболее примечательно то, что рис. 7 дает четкое свидетельство того, что пенообразование было существенно снижено за счет мокрого помола. Таким образом, вспенивание вызвало увеличение площади силуэта на Δ s A = 35% для 30-минутного сухого помола порошка (p14), тогда как Δ s A = 7% и даже 4% было очевидным для порошки, размолотые в воде (p15) и HCl (p16) соответственно. Таблица 1 показывает, что этот эффект не просто симулируется отклоняющимся распределением частиц по размерам, поскольку значения D 10 и D 50 очень похожи. Уменьшенные данные D 90 и D 97 для водяного измельчения могут отражать тенденцию к уменьшению агломерации.

Таблица 1 показывает, что этот эффект не просто симулируется отклоняющимся распределением частиц по размерам, поскольку значения D 10 и D 50 очень похожи. Уменьшенные данные D 90 и D 97 для водяного измельчения могут отражать тенденцию к уменьшению агломерации.

Эксперименты водяного помола по сравнению с сухим помолом, аналогичные представленным на Рисунке 7, также неоднократно проводились с использованием различных фрезерных материалов, включая Cr – Ni сталь, Si 3 N 4 и WC.Во всех случаях наблюдалось значительное уменьшение пенообразования. Использование стальных размольных стаканов при мокром помоле может снизить вспенивание с Δ с A = 48% (сухой помол) до Δ с A = 9%. Аналогичные соотношения (Δ с A = 52–34% по сравнению с Δ с A = 5–8%) имели место для Al 2 O 3 , Si 3 N 4 и ТУАЛЕТ. Кроме того, было обнаружено, что для измельчения в корундовых банках и 10 мас.% HCl длительное хранение до 12 дней не оказывало значительного влияния на Δ s A , которое разбрасывалось между 5 и 6% для всех примененных времен хранения.

Кроме того, было обнаружено, что для измельчения в корундовых банках и 10 мас.% HCl длительное хранение до 12 дней не оказывало значительного влияния на Δ s A , которое разбрасывалось между 5 и 6% для всех примененных времен хранения.

Обсуждение

Как обсуждалось в предыдущей литературе, разные источники могут способствовать пенообразованию: газы, инкапсулированные в закрытом объеме пор порошкового компакта (Lim et al., 2006; Kim et al., 2007; Müller et al., 2009), Газы адсорбируют на поверхности стеклянного порошка (Hwang et al., 2002), испаряют стекло (Lucchini et al., 1983) или выделяют кислород из объема стекла (Hwang et al., 2002). Из-за сильного влияния размера частиц на пенообразование (рисунки 1 и 5) последние два механизма не должны доминировать в данном исследовании.

Газ, захваченный вспенивающимся образцом

Чтобы выявить, в какой степени инкапсулированные и адсорбированные газы могут способствовать пенообразованию в настоящем исследовании, сначала было оценено количество газа, захваченного в максимальном вспененном образце, n Max . Для этой оценки использовали измельченный за 15 минут порошок N 2 в качестве оптимума между обнаруживаемым вспениванием и активностью по лопанию незначительных пузырьков ниже максимума вспенивания. Тем не менее, n Max может обеспечить только нижний предел этой суммы.

Для этой оценки использовали измельченный за 15 минут порошок N 2 в качестве оптимума между обнаруживаемым вспениванием и активностью по лопанию незначительных пузырьков ниже максимума вспенивания. Тем не менее, n Max может обеспечить только нижний предел этой суммы.

(i) В качестве начального подхода для оценки n Max , пористость P вспененных образцов была измерена на микрофотографиях поперечного сечения прессовок порошка, нагретых до различных температур и закаленных на воздухе, с помощью изображения анализ. Соответствующие значения показаны на рисунке 8 (правая ордината, серые кружки). Максимальная пористость составляет около 52% (0,52). n Макс можно оценить по этому значению с помощью уравнения. 1, где P — пористость, V — объем образца, P ⋅ V — объем пор, R — идеальная газовая постоянная, T — температура и p — внутреннее давление:

p было принято равным ≈10 5 Па (1 бар) из-за низкой вязкости, ожидаемой при максимуме вспенивания, и потому, что большинство радиусов пор, r , были намного больше 50 мкм. Для таких условий и поверхностной энергии γ ≈ 0,3 Дж · м −2 (оценено с помощью программного обеспечения SciGlass 6.5) давление Лапласа P L ≈ 2γ / r (German, 1996) должно быть небольшим (<0,12 × 10 5 Па) и поэтому не учитывались. На основе P ≈ 0.52, n Max ≈ 16 × 10 −8 моль.

Для таких условий и поверхностной энергии γ ≈ 0,3 Дж · м −2 (оценено с помощью программного обеспечения SciGlass 6.5) давление Лапласа P L ≈ 2γ / r (German, 1996) должно быть небольшим (<0,12 × 10 5 Па) и поэтому не учитывались. На основе P ≈ 0.52, n Max ≈ 16 × 10 −8 моль.

(ii) Более среднее значение P может быть рассчитано из линейной изотропной усадки, с i = (Δ V / V 0 ) −3 , где V 0 — начальный объем пробы. s i относится к P согласно формуле. 2 (Винкель и др., 2012)

P = 1 − ρ = 1 − ρ0 (1 − si) 3 (2), где ρ и ρ 0 обозначают относительную плотность и относительную плотность зеленой массы, соответственно. Чтобы вычислить s i из измеренных данных изменения площади силуэта, s A , текущий объем образца, V , должен быть выведен из области образца силуэта, A . В этом случае должна быть принята обычная форма образца.При температурах до 800 ° C форма образца могла быть разумно приближена к цилиндру. Его объем определяется формулой. 3 следующим образом (Sieber, 1980):

В этом случае должна быть принята обычная форма образца.При температурах до 800 ° C форма образца могла быть разумно приближена к цилиндру. Его объем определяется формулой. 3 следующим образом (Sieber, 1980):

, где d, h и A (где A = d ⋅ h) представляет диаметр и высоту цилиндра и его площадь силуэта соответственно. При температуре выше 850 ° C данные нагревательной микроскопии показали, что образцы подвергались значительному округлению, напоминающему более полусферу (не показано). Объем полусферы может быть связан с ее образцом силуэта согласно формуле.4 (Зибер, 1980)

VH = 4π6 (d2) 3 = 4π6 (2Aπ) 32 (4), где d относится к диаметру полусферы, а A = (1/8) πd 2 к ее силуэту. При температуре выше 920 ° C форма образца скорее напоминает сферическую шапку. Его объем определяется формулой. 5 следующим образом (Sieber, 1980):

В данном случае d означает радиус основания крышки.

Рис. 8. Линейная изотропная усадка, с и (белые кружки, левая ордината) и соответствующая пористость, P (серые кружки, правая ордината) в зависимости от температуры порошка, размолотого в течение 15 минут в азоте (p9) .Для расчета с i из с A была принята другая форма образца: цилиндр ( T <840 ° C), полусфера (840–930 ° C) и сферическая крышка (930–930 ° C). 980 ° С). Серые треугольники: усадка площади силуэта (см. Рисунок 1), s A , масштабирование на 1/2. Серые круги: пористость, измеренная по микрофотографиям поперечного сечения.

8. Линейная изотропная усадка, с и (белые кружки, левая ордината) и соответствующая пористость, P (серые кружки, правая ордината) в зависимости от температуры порошка, размолотого в течение 15 минут в азоте (p9) .Для расчета с i из с A была принята другая форма образца: цилиндр ( T <840 ° C), полусфера (840–930 ° C) и сферическая крышка (930–930 ° C). 980 ° С). Серые треугольники: усадка площади силуэта (см. Рисунок 1), s A , масштабирование на 1/2. Серые круги: пористость, измеренная по микрофотографиям поперечного сечения.

Рассчитанная таким образом линейная изотропная усадка показана на Рисунке 8 (белые кружки) в единицах с i (левая ордината) и P (правая ордината).Ниже 840 ° C, сек. i явно напоминает измеренную усадку площади силуэта, увеличенную на 1/2. При температуре выше 800 ° C усадка площади силуэта значительно отличается от s i . Разрывы в s i при 840 и 930 ° C представляют собой грубую меру ошибок вычислений, вызванных неверными предположениями о форме образца. Среди большого разнообразия источников ошибок потеря вращательной симметрии образца во время вспенивания кажется наиболее важной.Тем не менее, оценка n Max по данным усадки указывает на одинаковые объемы максимального вспененного образца и прессованного сырого порошка, то есть схожесть соответствующих пористостей P ≈ 0,39. Таким образом, в качестве приблизительной меры, n Max ≈ 12 × 10 −8 моль можно оценить по формуле. 1.

Разрывы в s i при 840 и 930 ° C представляют собой грубую меру ошибок вычислений, вызванных неверными предположениями о форме образца. Среди большого разнообразия источников ошибок потеря вращательной симметрии образца во время вспенивания кажется наиболее важной.Тем не менее, оценка n Max по данным усадки указывает на одинаковые объемы максимального вспененного образца и прессованного сырого порошка, то есть схожесть соответствующих пористостей P ≈ 0,39. Таким образом, в качестве приблизительной меры, n Max ≈ 12 × 10 −8 моль можно оценить по формуле. 1.

Инкапсулированный газ

Количество газа, заключенного в закрывающуюся пористость во время спекания, n Enc , было приблизительно оценено, предполагая, что пористость внезапно закрывается при ρ = 0.8 (нем., 1996). Число заключенных в них молей газа было приблизительно рассчитано по формуле. 1, оценивая V по измеренному весу образца (94 мг), относительной плотности компакта (ρ = 0,8) и плотности стекла (ρ G = 3,61 г / см 3 ). Эта оценка дает n Enc ≈ 8 × 10 −8 мол.

Эта оценка дает n Enc ≈ 8 × 10 −8 мол.

Сравнение n Enc ≈ 8 × 10 −8 моль с n Max ≈ 12–16 × 10 −8 моль предполагает, что газы, физически заключенные в пористость спеченных прессовок, могут действительно способствовать вспенивание.Однако, поскольку при лопании пузырьков выделяется в основном CO 2 и только следы N 2 и Ar были обнаружены даже для порошков, размолотых в этих атмосферах (рис. 5), атмосфера порошка должна была измениться после измельчения.

Кроме того, эта оценка была сделана для образца, размолотого в течение 15 мин в N 2 . Как видно из рисунка 1, продолжительное измельчение значительно увеличивает пенообразование. Поскольку количество инкапсулированного газа, то есть объем пористости 20%, не должен зависеть от размера частиц, и, учитывая, что n Max обеспечивает только нижний предел, это наблюдение дает четкое доказательство того, что инкапсулированная атмосфера для спекания существенно не способствует пенообразованию в этом случае. Вместо этого очевидно, что пенообразование вызвано частицами, расположенными на поверхности стеклянного порошка.

Вместо этого очевидно, что пенообразование вызвано частицами, расположенными на поверхности стеклянного порошка.

Адсорбированные газы

Чтобы проверить потенциальное влияние адсорбированных газов на пенообразование, соответствующее количество адсорбированного газа, n A , было грубо оценено, предполагая, что одноатомный слой молекул азота остается стабильным до спекания. Удельная поверхность порошка a s = 0,42 м 2 / г была взята из анализа PSD как среднее значение для всех 15-минутных экспериментов по измельчению.Диаметр молекулы азота dN2 был установлен равным 0,34 нм (Doremus, 1973). Общая площадь поверхности порошка S = 3,7 × 10 -2 м 2 затем была получена из измеренной массы образца, м ≈ 9,4 × 10 -2 г. Если предположить, что одна молекула азота занимает площадь ≈π (dN2 / 2) 2≈0,11 нм2, n A ≈ 70 × 10 −8 моль молекул азота может быть адсорбировано на общей площади поверхности образца. Интересно отметить, что n A примерно в 10 раз больше, чем n Max , что подчеркивает потенциально сильное влияние поверхностной десорбции на пенообразование.Принимая во внимание, что могут возникать множественные физадсорбированные слои или мультислои, выросшие в результате процессов хемосорбции и реорганизации или химических реакций (Bhushan, 2013), этот вывод кажется даже более разумным.

Для физически адсорбированных газов , как и ожидалось для N 2 и Ar, этот вывод, однако, вызывает сомнения из-за низкой термической стабильности (Bhushan, 2013). Таким образом, рисунок 5 показывает, что N 2 и Ar не вносят значительного вклада в пенообразование даже при измельчении в этих атмосферах, и что соответствующий широкий пик дегазации исчерпан при температуре около 500 ° C.Низкие температуры десорбции известны также для CO 2 . Таким образом, полная дегазация физически адсорбированного CO 2 была обнаружена при <250 ° C для поверхностей из диоксида кремния (Antonini and Hochstra, 1972) и <120 ° C для η-Al 2 O 3 (Morterra et al., 1977). ).

Значительно более высокие температуры десорбции можно ожидать для хемосорбированных газов . Известно, что вода сильно взаимодействует с поверхностями из силикатного стекла. Таким образом, значительная концентрация 1,2 OH-групп на квадратный нанометр была обнаружена даже после отжига в высоком вакууме при 700 ° C (5.2 OH / нм 2 при 23 ° C) (Dunken, 1981). Соответственно, рисунок 5 показывает, что вода является доминирующим компонентом дегазации ниже температуры начала вспенивания, равной ≈800 ° C.

Тем не менее, при лопании пузырей, т. Е. Пенообразовании, преобладает CO 2 . Это ясно свидетельствует о том, что адсорбция CO 2 приводит к тому, что углеродистые частицы являются термически стабильными, по крайней мере, до температуры, при которой открытая пористость прессованных порошков для спекания закрывается (≈750 ° C). Разумно предположить, что углеродистые частицы, скорее всего карбонаты, могут обеспечивать достаточную термическую стабильность.Таким образом, температура разложения BaCO 3 на воздухе составляет ≈900 ° C (Liptay, 1976), BaCO 3 частиц в Pt / BaO / γ-Al 2 O 3 поверхности остаются стабильными до 500 ° C в вакууме (Epling et al., 2008) и выраженная дегазация CO 2 с поверхностей кварцевого стекловолокна между 500 и 700 ° C приписывалась ≡Si – O – C (O) –O – Si ≡ (Еременко и др., 1991). Кроме того, Cerruti и Morterra (2004) сообщили, что карбонатные частицы стабильны до 800 ° C на поверхности порошков биоактивного стекла.Также известно, что интенсивное измельчение щелочноземельных метасиликатов может привести к значительному поглощению CO 2 (Калинкин и Калинкина, 2010) и что даже измельчение стекла Na 2 Si 2 O 5 на воздухе может вызвать обнаруживаемые количества NaCO 3 на поверхности (Baker et al., 1995). Однако выводы о природе доминирующих углеродистых разновидностей не могут быть сделаны из настоящего исследования. Из-за ожидаемой малой концентрации (≈60 ppm CO 2 будет результатом n Max = 12 × 10 −8 моль, м Образец ≈ 92 мг и ρ Glass ≈ 3 .61 г / см 3 , как описано выше для Фигуры 8), исследования XRD, DTA и ATR-FTIR, проведенные до сих пор, еще не выявили каких-либо надежных намеков на природу углеродистых частиц, ответственных за пенообразование, обнаруженных в настоящем исследовании.

Растворенные газы

Обнаружение этих углеродистых частиц может быть еще более сложным, поскольку адсорбированные углеродистые частицы могут частично диффундировать в стекло, образуя слой приповерхностных растворенных карбонатов во время нагревания.Такой эффект кажется разумным, поскольку на рисунке 6 показано большое количество углеродистых поверхностных частиц даже во время постепенного нагрева. Таким образом, десорбция этих частиц может сопровождаться одновременной диффузией внутрь. После завершения десорбции растворенные углеродистые частицы могут стать дополнительным источником дегазации CO 2 . На такую возможность может указывать рис. 5, поскольку начало дегазации при ≈650–800 ° C хорошо коррелирует с температурой стеклования ( T г ).Этот последний механизм, скорее всего, ответственен за вспенивание, поскольку он, очевидно, замедляется спеканием. Подобные модели дегазации VHE могут быть отнесены к диффузионному выбросу большого объема воды (Müller et al., 2005). Растворение CO 2 в оксидных стеклах было всесторонне изучено Brooker et al. (2001), которые обнаружили CO32- подобные виды в различных местных средах, хотя и при более высоких давлении и температуре (0,2–2,7 ГПа, 1175–1700 ° C), но не для борсодержащих стекол. CO 2 растворимость 0.11 и 0,28 мас.% Были зарегистрированы для природных риолитических расплавов при 1100 ° C при 200 и 500 МПа, соответственно (Tamic et al., 2001). Хотя для 1 бара следует ожидать гораздо более низкой растворимости, можно ожидать повышения местного давления во время спекания и заживления механически поврежденной приповерхностной области измельченных стеклянных порошков.

Стратегии смягчения пенообразования

Как показано выше, инкапсулированный газ может способствовать вспениванию крупных стеклянных порошков. В этом случае вакуумное спекание кажется единственной стратегией уменьшения пенообразования.С другой стороны, газы с лучшей подвижностью могут помочь улучшить диффузионную дегазацию из закрытой пористости ниже начала вспенивания.

Как ясно показано в настоящем исследовании и известно из общего опыта, газы , захваченные на поверхности порошка , могут существенно способствовать вспениванию. Следовательно, использование более крупных стеклянных частиц является наиболее очевидной и, вероятно, наиболее часто применяемой стратегией снижения вспенивания агломерата.

Однако помимо этого, настоящее исследование (спекание при ≈700–800 ° C) показывает, что во вспенивании преобладают углеродные газы, даже если при переработке порошка не использовались органические добавки, и что на вспенивание может влиять атмосфера измельчения. , вспомогательные средства для помола и хранение порошка.Эти наблюдения могут быть разумно объяснены, если предположить, что поглощение газа происходит на только что сломанной и сильно поврежденной поверхности стеклянного порошка в качестве механизма релаксации и что углеродистые частицы предпочтительно адсорбируются в результате явлений адсорбции-десорбции во время измельчения или более позднего хранения.

В этом смысле дальнейшие стратегии уменьшения пенообразования могут быть основаны на минимизации возможного поглощения окружающего CO 2 во время обработки порошка. Среди этих стратегий обработка порошка в контролируемой атмосфере или вакууме кажется наиболее очевидным, но, вероятно, самым дорогим методом.В качестве альтернативы, меньшее поглощение CO 2 может быть достигнуто посредством блокировки активных (то есть самых основных) участков поверхности стекла, которые, скорее всего, связаны с BaO.

Значительное снижение вспенивающей активности, достигаемое при измельчении на воде , представленное на Фигуре 7, указывает на то, что это блокирование можно осуществить с помощью воды. На рис. 5 показано, что вода не сильно способствует вспениванию, хотя она является наиболее заметным компонентом дегазации ниже начала спекания. Это преимущество, вероятно, отражает его лучшую диффузионную способность.Однако следует отметить, что эта стратегия основана на достаточно высоких температурах спекания. При более низких температурах спекания вода и даже менее стабильные частицы также могут способствовать вспениванию. Дополнительное образование BaCO 3 во время измельчения в воде в результате растворения в воде Ba с поверхности стекла и CO 2 из окружающей атмосферы кажется маловероятным, поскольку для образования BaCO 3 при температуре требуется значение pH> 12. 1 бар (Brookins, 1988) и pH <11 были измерены для измельчения в воде в настоящем исследовании.

В качестве альтернативы, вспенивание было существенно уменьшено путем измельчения в 10 мас.% HCl (Рисунок 7). Уменьшение степени усадки и одновременное повышение температуры начала пенообразования указывают на повышенную вязкость стекла, по крайней мере, вблизи поверхности порошка. Такое явление могло быть вызвано растворением Ba с поверхности стекла. Разумно предположить, что этот эффект может привести к образованию BaCl 2 , который термически стабилен до 963 ° C (точка плавления) (Merck, 2015). В этом смысле растворение Ba с поверхности стекла и образование термически стабильных солей Ba может обеспечить другую стратегию блокирования активных центров адсорбции CO 2 .В кислых водных растворах растворимость CO 2 также очень ограничена (Acker et al., 1999).