Свойства блоков газосиликатных: Газосиликатные блоки, технические характеристики и свойства: плотность, вес, теплопроводность, прочность

характеристики, особенности изготовления, свойства, марки

Дата: 20 декабря 2018

Просмотров: 3004

Содержание

- Принцип изготовления

- Свойства

- Марки газоблоков

- Точность размеров

- Выбор газосиликата

- Заключение

В современных строительных технологиях большое значение придается выбору материала для возведения того или иного типа зданий. Одним из наиболее популярных строительных материалов сегодня считают газосиликатные блоки, которые отличаются рядом преимуществ и используются достаточно часто.

Их широкое применение обусловлено оптимальным балансом цены и качества – по большому счету никакой другой строительный материал не выдерживает эту пропорцию столь же выгодно.

Если разобраться, то вряд ли газобетон относится к современным стройматериалам – его разработали еще в конце 19 века. В начале прошлого столетия группа ученых даже запатентовала открытие нового чудо-материала, однако его свойства были далеки от тех, которыми отличается сегодняшний газосиликат.

В современном виде газосиликатный материал получили в конце 20 века – это бетон с ячеистой структурой, твердение которого происходит в автоклаве. Этот метод нашли еще в 30-х годах, и с тех пор он особых изменений не претерпел. Совершенствование характеристик происходило за счет внесения уточнений в технологию его получения.

Газобетон является одной из основ для производства газосиликатных блоков

Принцип изготовления

В качестве исходных ингредиентов для получения газобетона используются следующие вещества:

- песок;

- цемент;

- известь;

- гипс;

- вода.

Чтобы получить ячеистую структуру, в состав добавляют порцию алюминиевого порошка, который служит для образования пузырьков. После смешивания массу выдерживают нужное время, дожидаясь вспучивания, после чего разрезают на части и ставят в автоклав. Там масса отвердевает в паровой среде – эта технология является энергосберегающей и высокоэкологичной. При изготовлении газобетона не происходит выделения вредных веществ, которые могут нанести ощутимый вред окружающей среде или здоровью человека.

Свойства

Характеристики, которыми отличаются газосиликатные блоки, позволяют рассматривать их как стройматериал, который хорошо подходит для возведения зданий. Эксперты утверждают, что газобетон соединил в себе наилучшие качества камня и древесины – стены из него прочны и хорошо защищают от холода.

Пористая структура блоков гарантирует высокие показатели пожаробезопасности

Ячеистая структура объясняет маленький коэффициент теплопроводности – он гораздо ниже, чем у кирпича. Поэтому здания из газосиликатного материала не столь требовательны в плане утепления – в некоторых климатических поясах оно вообще не требуется.

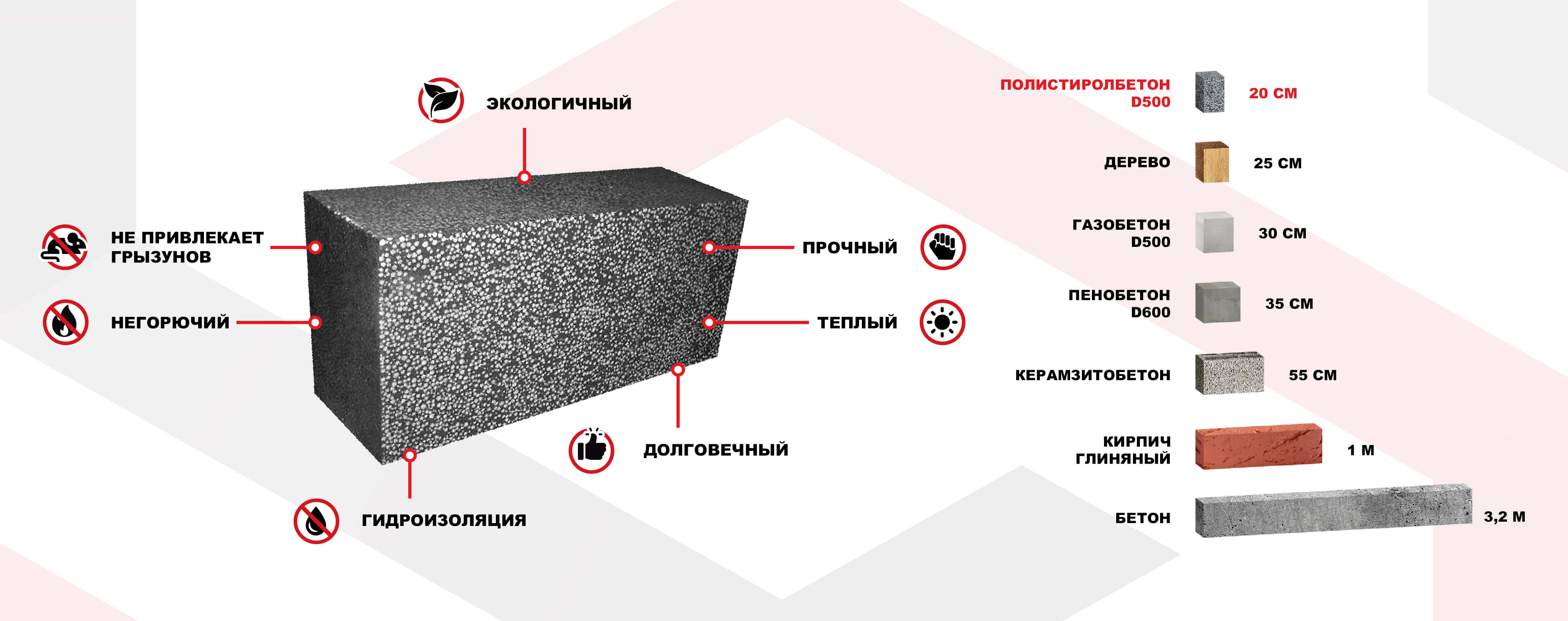

Ниже мы приводим основные свойства газосиликата, благодаря которым он стал столь востребованным в строительной сфере:

- маленькая масса при внушительных размерах – это свойство позволяет ощутимо снизить расходы на монтаж. Кроме того, для погрузки, перевозки и возведения стен не требуется кран – достаточно обыкновенной лебедки.

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом; - хорошая обрабатываемость – газосиликатный блок можно без проблем пилить, сверлить, фрезеровать, используя при этом обычный инструмент;

- высокая экологичность – специалисты говорят, что этот показатель у газобетона сравним с деревом. Материал не выделяет никаких вредных веществ и не загрязняет окружающую среду, при этом, в отличие от дерева, он не гниет и не подвержен старению;

- технологичность – газосиликатные блоки сделаны таким образом, чтобы с ними было удобно работать. Кроме маленькой массы, они отличаются удобной формой и технологическими выемками, захватами, пазами и т.п. Благодаря этому скорость работы с ними возрастает в 4 раза по сравнению с возведением зданий из кирпича;

- низкая теплопроводность газосиликатных блоков – она обусловлена тем, что газобетон на 80 процентов состоит из воздуха. В зданиях, которые построены из этого материала, снижаются расходы на отопление, к тому же можно на одну треть слабее их утеплять;

В доме из газосиликата в любое время года будет поддерживаться устойчивый микроклимат

- морозостойкость – в структуре есть специальные пустоты, куда вытесняется влага при замерзании.

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов; - звукоизоляция – очень немаловажный параметр, поскольку сегодня уровень шума на улицах достаточно высок, а дома хочется отдохнуть в тишине. По причине пористой структуры газосиликат хорошо задерживает звук, выгодно отличаясь в этом плане от кирпича;

- пожаробезопасность – минеральные вещества, которые используются для изготовления газосиликата, не поддерживают горения. Газосиликатные блоки способны выдерживать воздействие огня на протяжении 3-7 часов, поэтому его используют для возведения дымоходов, шахт лифтов, огнестойких стен и т.п;

- высокая прочность – газосиликат выдерживает очень высокие сжимающие нагрузки, поэтому подходит для постройки зданий с несущими стенами высотой до трех этажей или каркасно-монолитных зданий без всяких ограничений;

- негигроскопичность – газобетон не впитывает воду, которая попав на него быстро высыхает, не оставляя никаких следов после себя.

Это объясняется тем, что пористая структура не задерживает в себе влагу.

Это объясняется тем, что пористая структура не задерживает в себе влагу.

Основным недостатком газосиликата является недостаточная прочность на изгиб, однако специфика его использования такова, что практически исключает возможность изгибающих нагрузок, поэтому этот недостаток не играет большой роли.

Чем меньше в теле искусственного камня воздуха, тем выше его прочность и плотность

Марки газоблоков

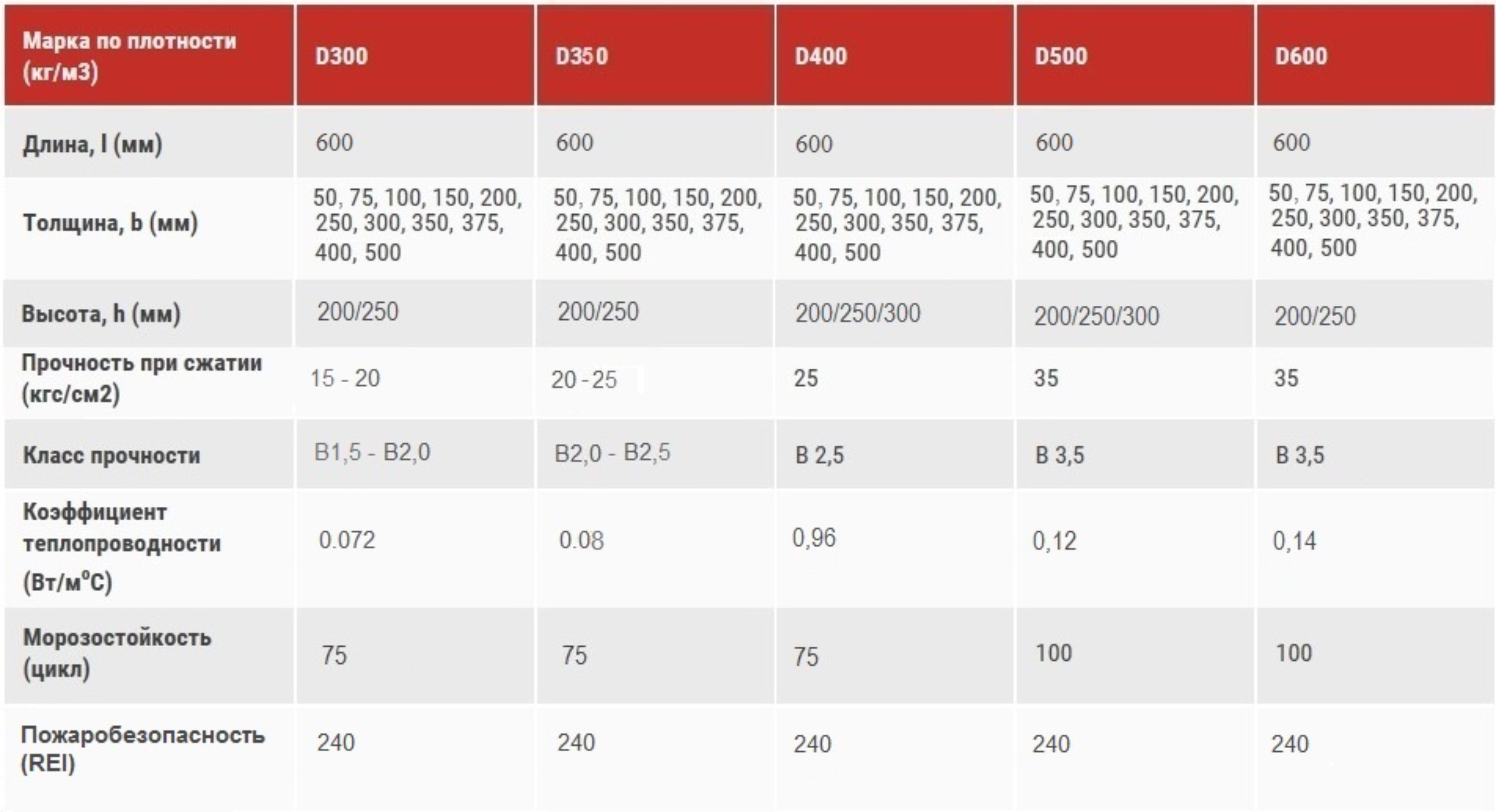

Плотность газосиликатных блоков является основным критерием, который рассматривается при маркировке. В зависимости от ее величины стройматериал обладает разными наборами характеристик, что обуславливает сферу его применения.

Ниже мы рассмотрим различные марки газосиликата и то, как их используют в строительстве:

- D300 – наиболее подходящий стройматериал для возведения монолитных зданий. Плотность газосиликатных блоков этой марки составляет 300 кг/м3 – она хорошо подходит для постройки стен малоэтажных домов в один слой или для двуслойных монолитных домов с высокой степенью теплоизоляции;

- D400 – его используют для постройки двухэтажных зданий и коттеджей, а также для теплоизоляции наружных несущих стен высотных зданий;

- D500 – это разновидность с наилучшей комбинацией утепляющих и конструкционных характеристик.

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости; - D 600 – это газосиликатный блок с самой высокой плотностью, которая составляет 600 кг/м3, он используется там, где необходимо ставить прочные стены, подверженные высоким нагрузкам.

Ниже приводится таблица, иллюстрирующая другие параметры, которыми отличаются газосиликатные блоки разных марок.

В зависимости от плотности все газосиликатные блоки принято делить на конструкционные, конструкционно-теплоизоляционные и теплоизоляционные

Точность размеров

Газосиликаты могут иметь некоторые отклонения в своих габаритах. В зависимости от их величины различают три категории точности этого материала:

- Первая категория – она предназначена, чтобы класть блок насухо или на клей. В ней разрешается погрешность размеров по высоте, длине и толщине до полутора миллиметра, прямоугольности и углов – до двух миллиметров, ребер – до пяти миллиметров.

- Вторая категория применяется, чтобы класть газосиликатные блоки на клей. В ней погрешность по основным габаритам допускается до двух миллиметров, прямоугольность – до 3 миллиметров, углы – до 2 миллиметров и ребра – до 5 миллиметров.

- Третья категория газоблоков кладется на раствор, в ней погрешность по основным габаритам не более 3 миллиметров, по прямоугольности – менее 3 мм, углы – до 4 миллиметров, ребра – до 10 миллиметров.

Выбор газосиликата

При покупке газосиликатных блоков обычно оценивают три критерия, которые влияют на решение:

- функциональные характеристики – плотность, морозостойкость, коэффициент теплопроводности и т.п.;

- размеры одного блока;

- объем одного блока;

- стоимость.

Все это в комплексе позволяет сделать выводы, насколько тот или иной вариант способен справляться с поставленными перед ним задачами, и оценить общую стоимость материала, который будет использован для постройки здания.

Заключение

Газосиликатные блоки являются одним из наиболее популярных и востребованных материалов, которые используются в малоэтажном строительстве. Они позволяют быстро и с минимальными затратами возводить здания с хорошей тепловой и звуковой изоляцией.

При выборе стройматериала следует помнить о том, что различные марки газобетона отличаются между собой в плане цены и характеристик. Грамотный осознанный подход подразумевает правильную постановку задачи и оценку критериев, которые могут решить эту задачу при минимальных экономических затратах.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Свойства газосиликатных блоков | Строй легко

Не так давно на строительном рынке появился новый материал — газосиликатные блоки. И практически сразу очень сильно возросла его популярность. Это обусловлено тем, что строительный материал имеет уникальные качества, которые присущи только ему.

По структуре эти блоки являют собой фигуры прямоугольной формы, которые изготавливаются из специального (искусственного) камня и равномерно покрыты порами по всей поверхности. Размеры пеноблоков могут быть самыми разными. Для полной характеристики всех положительных качеств данного строительного материала необходимо раскрыть все его свойства.

1. Функциональность. Этот материал очень удобен в работе. Более того он с легкостью составит конкуренцию любому другому строительному материалу подобного типа и практически по всем физико-механическим свойствам превзойдет его, поэтому производство пеноблоков востребовано и перспективно. Газосиликатные блоки имеет прекрасную плотность и прочность, что не мешает им быть легкими. Показатель легкости в свою очередь снижает стоимость затрат на транспортировку и улучшает трудоемкость строительных работ. Кроме того нужно отметить и соотношение цена-качество, что также выгодно отличают этот строительный материал от других.

Газосиликатные блоки имеет прекрасную плотность и прочность, что не мешает им быть легкими. Показатель легкости в свою очередь снижает стоимость затрат на транспортировку и улучшает трудоемкость строительных работ. Кроме того нужно отметить и соотношение цена-качество, что также выгодно отличают этот строительный материал от других.

2. Теплоизоляционные свойства газосиликатных блоков , таких как по ссылке https://stroyshans.ru/catalog/gazosilikatnye-bloki/ . Этот материал дает возможность экономить энергозатраты на отапливание помещений. Искусственный камень, из которого производят газосиликатные блоки, дает возможность аккумулирования тепла. Уникальность заключается в том, что тепло может накапливаться как от прогрева снаружи, так и от системы отопления в середине строения. Другими словами, зимой этот материал будет хранить теплый воздух, а летом обеспечит приятную прохладу.

3. Морозоустойчивость. Эта характеристика объясняется структурой блоков. Поры на них очень мелкие, что обеспечивает «запасной объем», то есть без разрушения самого материала, при замораживании и оттаивании вытесняется любая влага.

4. Звукоизоляция. В зависимости от марки, газосиликатные блоки имеют разную плотность. Они очень хорошо сохраняют высокие звукоизоляционные характеристики, которые отвечают всем стандартам и нормативам.

5.Огнеустойчивость. Газосиликатные блоки — это негорючие строительные материалы. Они могут претерпевать очень высокие температуры, около +400 С°. Соответственно их можно использовать при монтаже каминов и дымарей.

6. Микроклимат. Благодаря своей структуре, газосиликатные блоки могут «дышать». Что позволят воссоздать в помещении идеальный баланс влажности воздуха и прекрасный микроклимат.

Таким образом, можно сделать заключение, что газосиликатные блоки это прекрасный строительный материал, который благодаря своим свойствам, позволят воплотить в жизнь проекты любой сложности.

08.09.2017

Кирпичи и газосиликатные блоки для строительства дома

Перед началом любого строительства стоит дилемма, какой материал использовать. Отдать предпочтение современным газосиликатным блокам, либо остановить свой выбор на традиционном кирпиче.

Читать далее

Газобетонные блоки — качественный и доступный строительный материал

Искусственные камни, материалом для изготовления которых служит пенобетон, проработанный в автоклаве, называются газобетоном.

Читать далее

Блоки фундаментные строительные (фбс) — общие характеристики

Фундаментные строительные блоки (ФБС) производятся согласно ГОСТ 13579-78.

Читать далее

Газобетон и газобетонные блоки. Свойства, область применения и способы доставки.

Строительный материал газобетон был создан еще в 1920 году, а его качество и характеристики позволяют оставаться на строительном рынке и набирать свою популярность и сегодня.

Читать далее

Блоки из газобетона и газосиликата

Современные строители для возведения малоэтажного жилья применяют блоки из газобетона и газосиликата, по причине их легкости.

Читать далее

Утеплитель для стен пенополистирол: чем привлекателен этот материал

Утеплитель для стен пенополистирол искусственного происхождения: его не так давно начали использовать строители, но, как показала практика, отличный материал способен на чудеса.

Читать далее

Поризованные блоки

В большинстве случаев, под словами «поризованные блоки» подразумевают особый материал, который может похвастаться тем, что способен идеально сочесть в себе современные технологии и уже давно тра

Читать далее

Блоки специального сечения: понятие и преимущества

В настоящее время в строительстве используется огромное количество самых разнообразных блоков, имеющих разное назначение.

Читать далее

| Материал | Плотность | Теплопроводность |

| Стандартный термоэлектрический модуль (127 пар, 6 А, внахлестку) | 3,88 Вт/м-К * | |

| Теллурид висмута | 7530 кг/м 3 | 1,5 Вт/м-К |

| А | ||

| Ацетон при 25°C | 0,16 Вт/м-К | |

| Газообразный ацетилен при 25°C | 0,018 Вт/м-К | |

| Акустическая плитка | 290 кг/м 3 | 0,058 Вт/м-К |

| Акрил при 25°C | 0,20 Вт/м-К | |

| Воздух (200K) (-73C) | 1,748 кг/м 3 | 0,0181 Вт/м-К |

| Воздух (250K) (-23C) | 1,395 кг/м 3 | 0,0223 Вт/м-К |

| Воздух (300K) (27C) | 1,161 кг/м 3 | 0,0263 Вт/м-К |

| Воздух (350К) (77С) | 0,995 кг/м 3 | 0,0300 Вт/м-К |

| Воздух (400К) (127С) | 0,871 кг/м 3 | 0,0338 Вт/м-К |

| Воздух (450К) (177С) | 0,774 кг/м 3 | 0,0373 Вт/м-К |

| Воздух (500K) (227C) | 0,696 кг/м 3 | 0,0407 Вт/м-К |

| Алкоголь при 25°C | 0,17 Вт/м-К | |

| Алюмокерамика 96% | 3570 кг/м 3 | 35,3 Вт/м-К |

| Алюминий (2024-T6) | 2770 кг/м 3 | 177 Вт/м-К |

| Алюминий (сплав 195 литой) | 2790 кг/м 3 | 168 Вт/м-К |

| Алюминий (чистый) | 2702 кг/м 3 | 237 Вт/м-К |

| Керамика из нитрида алюминия | 3300 кг/м 3 | 230 Вт/м-К |

| Оксид алюминия (поликристалл) | 3970 кг/м 3 | 36 Вт/м-К |

| Оксид алюминия (сапфир) | 3970 кг/м 3 | 46 Вт/м-К |

| Газообразный аммиак при 25°C | 0,022 Вт/м-К | |

| Нитрат аммония | 0,1375 БТЕ/фут-час-°F | |

| Сурьма при 25C | 18,5 Вт/м-К | |

| Аргон (газ) | 1,66 кг/м 3 | 0,016 Вт/м-К |

| Асбоцементная плита | 1920 кг/м 3 | 0,58 Вт/м-К |

| Асфальт | 2115 кг/м 3 | 0,062 Вт/м-К |

| Б | ||

| Бакелит | 1280 кг/м 3 | 0,23 Вт/м-К |

| Пробковое дерево @25C | 0,048 Вт/м-К | |

| БеКу | 8,25 кг/м 3 | 130 Вт/м-К |

| Говядина постная | 0,43–0,50 Вт/м·К | |

| Бензол | 0,16 Вт/м-К | |

| Бериллиевая керамика 99% | 2880 кг/м 3 | 230 Вт/м-К |

| Бериллий | 1850 кг/м 3 | 200 Вт/м-К |

| Оксид бериллия | 3000 кг/м 3 | 272 Вт/м-К |

| Висмут | 9780 кг/м 3 | 7,86 Вт/м-К |

| Теллурид висмута | 7530 кг/м 3 | 1,5 Вт/м-К |

| Битум | 0,17 Вт/м-К | |

| Бор | 2500 кг/м 3 | 27 Вт/м-К |

Эпоксидная смола с борным волокном (30% об. , k параллельно волокнам) , k параллельно волокнам) | 2080 кг/м 3 | 2,29 Вт/м-К |

| 2080 кг/м 3 | 0,59 Вт/м-К | |

| Латунь | 8490 кг/м 3 | 111 Вт/м-К |

| Латунь (картридж 70% Cu 30% Zn) | 8530 кг/м 3 | 110 Вт/м-К |

| Кирпич (обычный) | 1920 кг/м 3 | 0,72 Вт/м-К |

| Бронза | 8150 кг/м 3 | 64 Вт/м-К |

| Бронза (коммерческая 90% Cu 10% Al) | 8800 кг/м 3 | 52 Вт/м-К |

| Бронза (фосфорная шестерня 89%Cu 11%Sn) | 8780 кг/м | 54 Вт/м-К |

| С | ||

| Кадмий | 8650 кг/м 3 | 96,8 Вт/м-К |

| Силикат кальция | 0,05 Вт/м-К | |

| Углерод (аморфный) | 1950 кг/м 3 | 1,6 Вт/м·К |

| Углекислый газ при 25°C | 0,0146 Вт/м-К | |

| Цементный раствор | 1860 кг/м 3 | 0,72 Вт/м-К |

| Мел | 0,09 Вт/м-К | |

| Газообразный хлор при 25°C | 0,008 Вт/м-К | |

| Хром | 7160 кг/м 3 | 93,7 Вт/м-К |

| Кобальт | 8862 кг/м 3 | 99,2 Вт/м-К |

| Бетон | 2880 кг/м 3 | 1,09 Вт/м-К |

| Константан (55% Cu 45% Ni) | 8920 кг/м 3 | 23 Вт/м-К |

| Медь (чистая) | 8933 кг/м 3 | 401 Вт/м-К |

| Медь (OFHC) | 8940 кг/м 3 | 392 Вт/м-К |

| Медь Вольфрам | 15650 кг/м 3 | 189 Вт/м-К |

| Пробка | 120 кг/м 3 | 0,039 Вт/м-К |

| Хлопок | 80 кг/м 3 | 0,06 Вт/м-К |

| ХОПФ SiC | 3,21 г/см 3 | 700 Вт/м-К |

| Д | ||

| Алмаз | 3500 кг/м 3 | 2300 Вт/м-К |

| Е | ||

| Этиленгликоль | 1116 кг/м | 0,242 Вт/м-К |

| Ф | ||

| Войлок (ламинированный без связующего) | 120 кг/м 3 | 0,033 Вт/м-К |

| Плавленый кварц | 2,2 г/см 3 | 1,37 Вт/м-К |

| Г | ||

| Германий | 5360 кг/м 3 | 59,9 Вт/м-К |

| Стекло (обычное) | 2580 кг/м 3 | 0,8 Вт/м-К |

| Стекло (пластинчатое, натронная известь) | 2500 кг/м 3 | 1,4 Вт/м·К |

| Стекло (пирекс) | 2225 кг/м 3 | 1,4 Вт/м-К |

| Стекло (БК-7) | 2,53 г/см 3 | 1,12 Вт/м-К |

| Стекловолокно, облицованное бумагой (изоляционное покрытие и войлок) | 16 кг/м 3 | 0,046 Вт/м-К |

| Стекловата | 200 кг/м 3 | 0,04 Вт/м-К |

| Глицерин | 0,28 Вт/м-К | |

| Золото | 19300 кг/м 3 | 317 Вт/м-К |

| Графит | 2560 кг/м | 5,7 Вт/м-К |

| Графит (пиролитический, k, параллельный слоям) | 2210 кг/м 3 | 1950 Вт/м-К |

Графит (пиролитический, к перпен. слоям) слоям) | 2210 кг/м 3 | 5,7 Вт/м-К |

| Эпоксидный композит с графитовым волокном (25% об., Q параллельно волокнам) | 1400 кг/м 3 | 11,1 Вт/м-К |

| Эпоксидный композит с графитовым волокном (25% об., Q по отношению к волокнам) | 1400 кг/м 3 | 0,87 Вт/м-К |

| Гипс или гипсокартон | 800 кг/м 3 | 0,17 Вт/м-К |

| Н | ||

| Лиственные породы (дуб, клен) | 720 кг/м 3 | 0,16 Вт/м-К |

| Газообразный гелий | 0,142 Вт/м-К | |

| Газообразный водород | 0,168 Вт/м-К | |

| я | ||

| Лед (0 С) | 920 кг/м 3 | 1,88 Вт/м-К |

| Инконель (X-750 73%Ni 15%Cr 6,7%Fe) | 8510 кг/м 3 | 11,7 Вт/м-К |

| Индалой #2 | 0,2836 фунт/дюйм 3 | 0,43 Вт/см C |

| Инвар 36 | 8,03 г/см 3 | 13,8 Вт/м-К |

| Иридиум | 22500 кг/м 3 | 147 Вт/м-К |

| Железо (литое) | 7210 кг/м 3 | 83 Вт/м-К |

| Железо (чистое) | 7870 кг/м 3 | 80,2 Вт/м-К |

| Железо (кованое) | 59,0 Вт/м-К | |

| Дж | ||

| К | ||

| Ковар | 8360 кг/м 3 | 16,6 Вт/м-К |

| Керосин | 0,15 Вт/м-К | |

| Л | ||

| Свинец | 11340 кг/м 3 | 35,3 Вт/м-К |

| Известняк | 1,1 Вт/м-К | |

| М | ||

| Магний | 1740 кг/м 3 | 156 Вт/м-К |

| Меркурий | 13594 кг/м 3 | 8,3 Вт/м-К |

| Метан | 0,676 кг/м 3 | 0,030 Вт/м-К |

| Метанол | 791 кг/м 3 | 0,21 Вт/м-К |

| Мг AZ218 | 1,85 г/см 3 | 76 Вт/м-К |

| Слюда | 2883 кг/м 3 | 0,75 Вт/м-К |

| Молибден ТЗМ | 10,2 г/см 3 | 146 Вт/м-К |

| Молибден | 10240 кг/м 3 | 142 Вт/м-К |

| Монель 400 | 8840 кг/м 3 | 22 Вт/м-К |

| Н | ||

| Нихром (80%Ni 20%Cr) | 8400 кг/м 3 | 12 Вт/м-К |

| Никель (чистый) | 8900 кг/м 3 | 90,7 Вт/м-К |

| Ниобий | 8570 кг/м 3 | 53,7 Вт/м-К |

| Азот (200K) | 1,6883 кг/м 3 | 0,0183 Вт/м-К |

| Азот (250K) | 1,3488 кг/м 3 | 0,0222 Вт/м-К |

| Азот (300K) | 1,1233 кг/м 3 | 0,0259 Вт/м-К |

| Азот (350K) | 0,9625 кг/м 3 | 0,0293 Вт/м-К |

| Азот (400K) | 0,8425 кг/м 3 | 0,0327 Вт/м-К |

| Азот (450K) | 0,7485 кг/м 3 | 0,0358 Вт/м-К |

| Азот (500K) | 0,6739 кг/м 3 | 0,0389 Вт/м-К |

| Нейлон 6 | 1140 кг/м 3 | 0,25 Вт/м-К |

| О | ||

| Газообразный кислород | 1,331 кг/м 3 | 0,024 Вт/м-К |

| П | ||

| Палладий | 12020 кг/м 3 | 71,8 Вт/м-К |

| Бумага | 930 кг/м 3 | 0,18 Вт/м-К |

| ДСП (высокой плотности) | 1000 кг/м 3 | 0,17 Вт/м-К |

| ДСП (низкой плотности) | 590 кг/м 3 | 0,078 Вт/м-К |

| Платина | 21450 кг/м 3 | 71,0 Вт/м-К |

| Платина (60%Pt 40%Rh) | 16630 кг/м 3 | 47 Вт/м-К |

| Оргстекло (акрил) | 1410 кг/м 3 | 0,26 Вт/м-К |

| Фанера | 545 кг/м 3 | 0,12 Вт/м-К |

| Поликарбонат | 1200 кг/м 3 | 0,19 — 0,22 Вт/м-К |

| Пенополистирол | 0,03 Вт/м-К | |

| Пенополиуретан | 29 кг/м 3 | 0,035 Вт/м-К |

| Пенополиуретан (двухкомпонентная смесь, жесткая пена) | 71 кг/м 3 | 0,026 Вт/м-К |

| ПВХ пластик | 0,19 Вт/м-К | |

| Пирокерамика (Corning 9606) | 2600 кг/м 3 | 3,98 Вт/м-К |

| К | ||

| Р | ||

| Рений | 21100 кг/м 3 | 47,9 Вт/м-К |

| Родий | 12450 кг/м 3 | 150 Вт/м-К |

| Резина вулканизированная (мягкая) | 1100 кг/м 3 | 0,13 Вт/м-К |

| С | ||

| Песок | 1515 кг/м 3 | 0,27 Вт/м-К |

| Сапфир | 3,98 г/см 3 | 27,2 Вт/м-К |

| Карбид кремния | 3160 кг/м 3 | 490 Вт/м-К |

| Диоксид кремния, поликристаллический (плавленый кварц) | 2220 кг/м 3 | 1,38 Вт/м-К |

| Нитрид кремния | 2400 кг/м 3 | 16 Вт/м-К |

| Силикон (нелегированный) | 2330 кг/м 3 | 144 Вт/м-К |

| Диоксид кремния кристаллический (кварц, k параллельно оси с) | 2650 кг/м 3 | 10,4 Вт/м-К |

| Диоксид кремния кристаллический (кварц, k по оси с) | 2650 кг/м 3 | 6,21 Вт/м-К |

| Серебро | 10500 кг/м 3 | 429 Вт/м-К |

| Снег | 110 кг/м 3 | 0,049 Вт/м-К |

| Припой (63/37 олово/свинец) | 9290 кг/м 3 | 48 Вт/м-К |

| Припой (58/42 висмут/олово) | 8560 кг/м 3 | 19 Вт/м-К |

| Припой (95/5 олово/сурьма) | 7250 кг/м 3 | 28 Вт/м-К |

| Нержавеющая сталь (AISI 302) | 8055 кг/м 3 | 15,1 Вт/м-К |

| Нержавеющая сталь (AISI 304) | 7900 кг/м 3 | 14,9 Вт/м-К |

| Нержавеющая сталь (AISI 316) | 8238 кг/м 3 | 13,4 Вт/м-К |

| Нержавеющая сталь (AISI 347) | 7978 кг/м 3 | 14,2 Вт/м-К |

| Сталь (AISI 1010) | 7832 кг/м 3 | 63,9 Вт/м-К |

| Т | ||

| Теллур | 6240 кг/м 3 | 1,97–3,38 Вт/м-К |

| Олово (Sn) | 7310 кг/м 3 | 64-67 Вт/м-К |

| Титан | 4510 кг/м 3 | 15,6 Вт/м-К |

| Вольфрам | 19350 кг/м 3 | 180 Вт/м-К |

| У | ||

| Пенополиуретан | 0,021 Вт/м-К | |

| В | ||

| Пылесос | 0,00 кг/м 3 | 0,00 Вт/м-К |

| Вт | ||

| Вода (0C незамерзшая) | 1000 кг/м 3 | 0,566 Вт/м-К |

| Вода (21С) | 997 кг/м 3 | 0,604 Вт/м-К |

| Вода (50°С) | 988 кг/м 3 | 0,653 Вт/м-К |

| Вода (76С) | 974 кг/м 3 | 0,668 Вт/м-К |

| Вода (100°С, не пар) | 958 кг/м 3 | 0,682 Вт/м-К |

| Воск | 0,084 Вт/м-К | |

| Древесина, дуб | 0,17 Вт/м-К | |

| Х | ||

| Газ ксенон | 0,005 Вт/м-К | |

| Д | ||

| З | ||

| Цинк (Zn) | 7144 кг/м 3 | 112,2 Вт/м-К |

Первый в мире портландцемент с отрицательным выбросом углерода

Компания ожидает, что в коммерческих масштабах ее цемент будет доступен по рыночным ценам или ниже | Источник фото Анайя Катлего на Unsplash- Инновации

- Недвижимость и строительство

Первый в мире углеродоотрицательный портландцемент

Новый процесс производства цемента использует силикат кальция вместо известняка

Замечено: Бетон является наиболее широко используемым промышленным материалом на планете, а цемент является его ключевым компонентом. Каждый год во всем мире используется более четырех миллиардов тонн материала, производящего около 2,5 миллиардов тонн двуокиси углерода (CO2) в год, что составляет около восьми процентов от общемирового объема. Производство цемента настолько энергоемко, потому что оно использует огромные печи, которые постоянно нагреваются примерно до 1500 градусов по Цельсию. Это высокое тепло приводит в действие процесс, превращающий известняк (CaCO3) и глину в цемент, но при этом также выделяется большое количество CO2.

Каждый год во всем мире используется более четырех миллиардов тонн материала, производящего около 2,5 миллиардов тонн двуокиси углерода (CO2) в год, что составляет около восьми процентов от общемирового объема. Производство цемента настолько энергоемко, потому что оно использует огромные печи, которые постоянно нагреваются примерно до 1500 градусов по Цельсию. Это высокое тепло приводит в действие процесс, превращающий известняк (CaCO3) и глину в цемент, но при этом также выделяется большое количество CO2.

Startup Brimstone надеется изменить это с помощью процесса, который производит продукт, идентичный обычно производимому цементу, но без выделения CO2. Brimstone достигает этого путем получения извести (CaO) из силикатных пород кальция вместо известняка. Силикатные породы кальция не содержат включенного CO2, поэтому не выделяют газ в качестве побочного продукта. В процессе также образуются соединения магния в качестве отходов. Это пассивно поглощает CO2, что делает весь процесс чистым углеродом отрицательным, даже с учетом используемого топлива.

Кармайкл Робертс из компании Brimstone, инвестор Breakthrough Energy Ventures, отмечает: «Компания Brimstone не только нашла способ устранить выбросы [CO2] в процессе [производства цемента] — [ее] инновации создают возможность, в которой наша искусственная среда может быть чистым поглотителем углерода. Это означает, что здания и мосты, которые мы строим из углеродоотрицательного портландцемента Brimstone, могут стать частью климатического решения, а не неразрешимой обузой, которой они являются сегодня».

Компания Springwise обнаружила множество других инноваций, снижающих воздействие использования бетона, например, производство бетонных блоков с использованием неперерабатываемого пластика и использование ИИ для повышения эффективности использования бетона.

Автор: Лиза Маглофф

9 января 2023

Веб-сайт: brimstone.energy

Контакт: brimstone.energy/контакт

Скачать PDFЕда на вынос:

Сегодня на производство цемента приходится в три раза больше выбросов CO2, производимых авиационной промышленностью, но это жизненно важно практически для любого типа строительства.

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом;

Скорость строительства по этой причине также гораздо выше, чем при работе с кирпичом; Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов;

Если выдержаны все технические требования к изготовлению, морозостойкость газобетона превышает две сотни циклов; Это объясняется тем, что пористая структура не задерживает в себе влагу.

Это объясняется тем, что пористая структура не задерживает в себе влагу. По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;

По плотности она идентична бревну или деревянному брусу и применяется для возведения перегородок и внутренних стен зданий, проемов окон и дверей, а также оболочки армированных перемычек, стропил и ребер жесткости;