Сварка или вязка арматуры что лучше: Почему арматуру вяжут, а не сваривают при армировании фундаментов и других конструкций из железобетона

Почему нельзя сваривать арматуру для фундамента?

Дата: 13 января 2019

Просмотров: 35071

Содержание

- Усиление фундамента – для чего оно нужно?

- Способы соединения армирующих элементов

- Технология вязки арматуры

- Организация работ

- Технология сварки арматуры

- Какой метод соединения предпочесть?

- Подведем итоги

Начиная строительство дома, мы надеемся, что он будет надежной защитой семейного очага. Для того чтобы ожидания оправдались, нужно приложить усилия в работе, грамотно подойти к решению множества вопросов, один из которых – можно ли сваривать арматуру для фундамента.

До сих пор не существует единого мнения, что лучше – варить или вязать каркас для фундамента. Если для зданий большой этажности, фундамент которых несет огромные нагрузки, сварная арматура – единственно верное решение, то при возведении одноэтажных построек мнения специалистов расходятся. Разберемся, какие достоинства и недостатки присущи сварке и вязке.

Усиление фундамента – для чего оно нужно?

Грамотно спроектированный и качественно выполненный фундамент – гарантия долговечности сооружения. Крепкое, не поддающееся разрушениям основание, предотвратит усадку, которая вызывает трещины и последующее разрушение конструкции. Поэтому усиление фундамента – вопрос серьезный, не допускающий поверхностного отношения. Повышение прочности фундамента достигается путем армирования конструкции металлической сеткой или прутьями определенного диаметра.

Арматуру для фундамента варить или вязать – это главный вопрос, о котором задумываются многие люди

Для малоэтажных построек чаще всего обустраивают ленточный фундамент. Можно сэкономить денежные средства и произвести заливку фундамента обычным бетонным составом без дополнительного усиления. Вероятнее всего, через некоторое время в фундаменте появятся трещины, деформации. Для предотвращения нежелательных последствий проведите работы по армированию стальным каркасом, который:

- Повысит прочность.

- Равномерно распределит нагрузки.

- Компенсирует реакции грунта при замерзании.

- Увеличит срок службы конструкции.

Арматура в бетоне предохранит фундамент от растрескивания и разрушения.

Способы соединения армирующих элементов

Существуют различные методы увеличения прочностных характеристик фундамента. Частные застройщики используют любой подручный материал (отходы металла, битое стекло и пр.). Для дачных домиков это приемлемый вариант. Но для возведения надежного дома, даже одноэтажного, воспользуйтесь проверенными технологиями усиления металлической сеткой или прутками. Если ваш выбор остановился на сетке, то требуется только правильно раскроить ее и установить должным образом в подготовленные траншеи. Использование металлических элементов подразумевает создание из них единой конструкции, так называемого каркаса.

Вязать арматуру стоит в тех случаях, когда необходимо получить хороший фундамент на сложном грунте

Добиться этого можно двумя способами:

- связать, используя для соединения гибкую проволоку;

- применить сварку, фиксирующую элементы конструкции.

Оба варианта имеют сильные и слабые стороны. Проведем сравнительный анализ каждого из них.

Технология вязки арматуры

Есть несколько способов вязки арматуры для фундамента специальной проволокой. Проводится эта работа непосредственно на объекте. Можно воспользоваться услугами специализированных мастерских, где работу выполнят качественно и в оговоренные сроки. Есть небольшой минус такой услуги. Вам придется найти транспорт для перевозки крупногабаритной конструкции. В условиях малых населенных пунктов это сложно и дорого. Поэтому советуем самостоятельно освоить процесс вязки элементов каркаса:

- Определитесь с количеством точек соединения.

- Отрежьте соответствующее количество кусочков стальной проволоки длиной 20 см. Диаметр соответствует 1,2-1,4 мм.

- Сложите отрезанный кусочек пополам.

- Подведите полученную петлю к месту соединения элементов.

- Воспользуйтесь вязальным крючком. Его можно изготовить самостоятельно либо приобрести в магазине.

Введите рабочую часть в петлю.

Введите рабочую часть в петлю. - Захватите свободные концы и протяните их через отверстие. Место соединения стержней должно охватываться проволокой.

- Затяните с максимальным усилием и, провернув крючок несколько раз, обеспечьте плотное соединение деталей конструкции каркаса.

Вязка арматуры осуществляется с помощью специальной проволоки, которая соединяет прутки по углам конструкции

Вязка при помощи вязального крючка относится к самым дешевым, но трудоемким методам соединения арматурных элементов. Здесь не используется дорогостоящий строительный инструмент, работы проводятся силами одного или двух рабочих. Желая ускорить и облегчить работу, можно приобрести:

- автоматический пистолет для вязки. С его помощью скорость соединения значительно возрастет, но обращение с ним требует определенных навыков;

- вращательный электроинструмент, типа дрели или шуруповерта со специальной насадкой, приобрести которую можно в специализированных магазинах.

К достоинствам автоматизированных приспособлений относится повышение производительности, возможность соединения элементов конструкции в труднодоступных местах каркаса, значительное снижение физических затрат.

Организация работ

Приступая к работам по созданию армированного каркаса методом вязки, заблаговременно приобретите необходимые инструменты и материалы. Придерживаясь несложных рекомендаций, вы быстро освоите технику соединения и сможете качественно выполнить поставленные задачи:

Технология сварки арматуры

Хотя сварка арматуры для фундамента более трудоемка, чем вязка, полностью отказаться от нее невозможно. На больших стройках при возведении многоэтажных домов нельзя обойтись без сварки. Фундаменты таких сооружений несут увеличенные нагрузки, поэтому и требования по прочности предъявляются соответствующие. Чтобы арматуру для фундамента варить, используют специальные марки изделий – А400С или А500С. Диаметр прутков находится в пределах 3-5 сантиметров. Для работ применяется контактная точечная сварка. Учитывая тот факт, что при перегреве металла происходят изменения структуры, вызывающие ослабление прочностных характеристик, желательно, чтобы сварка арматуры для фундамента проходила на специализированных предприятиях либо проводилась на стройплощадках квалифицированными сварщиками.

Для работ применяется контактная точечная сварка. Учитывая тот факт, что при перегреве металла происходят изменения структуры, вызывающие ослабление прочностных характеристик, желательно, чтобы сварка арматуры для фундамента проходила на специализированных предприятиях либо проводилась на стройплощадках квалифицированными сварщиками.

При сварке у арматуры снижается прочность и нарушается внутренняя структура

Изготовление сварных каркасов в промышленных условиях проводится в несколько этапов:

- отделом технического контроля проводится проверка качества материалов, которые планируется использовать при изготовлении каркаса. Отбраковывается материал, не соответствующий требованиям стандартов и техническим условиям;

- круглый прокат из стали Ст.0 или Ст.3, предварительно очищенный от ржавчины, грязи, подвергают правке, разметке, резке на заданную величину. Проводится зачистка элементов абразивным инструментом;

- заготовки соединяются в плоскую конструкцию.

Точечная сварка арматуры производится при диаметре заготовки до 26 миллиметров. При работе с арматурой увеличенного диаметра происходят деформации конструкции от сильного нагрева при сварке. Чтобы избежать искривлений, элементы слегка прихватывают;

Точечная сварка арматуры производится при диаметре заготовки до 26 миллиметров. При работе с арматурой увеличенного диаметра происходят деформации конструкции от сильного нагрева при сварке. Чтобы избежать искривлений, элементы слегка прихватывают; - с помощью специальных кондукторов, плоские элементы устанавливаются вертикально друг над другом на расчетном расстоянии. Кондукторы изготавливают с высокой степенью точности – отклонения от заданных параметров не превышают трех миллиметров;

- производится предварительная связка элементов;

- проверяется соответствие пространственной конструкции техническому проекту, корректируется вся сборка в целом, определяется необходимая длина сварочных швов. Во избежание деформаций элементов от перегрева четко определяется последовательность сварки соединений;

- окончательно сваривают пространственную конструкцию.

Чаще всего этот метод используется в тех местах, где грунт имеет устойчивое положение, то есть он оседает не слишком сильно

При сварке непосредственно на строительной площадке порядок операций аналогичен.

Единственное отличие – неудобство использования дуговой сварки. Поэтому, собирая каркасный модуль на объекте, применяется точечная сварка арматуры. Она мобильна, а в комплекте со специальными клещами можно выполнять работы даже в подвешенном состоянии, с поворотом на любой угол.

Какой метод соединения предпочесть?

Прежде, чем окончательно определиться – вязать или варить арматурный каркас, взвесьте все «за» и «против». Каждый метод соединения имеет положительные и отрицательные моменты. Выбрать оптимальное решение помогут рекомендации специалистов. При возведении многоэтажных зданий с увеличенной нагрузкой на основание – однозначно выбирается сварка. Диаметр стального прутка выбирается не менее 30 миллиметров. Почему арматуру увеличенного сечения следует предпочесть? Ответ: чтобы максимально сократить риск пережога, который приведет к ослаблению прочности соединения.

К недостаткам метода сварки, который ограничивает сферу применения, относится возникновение внутренних напряжений, повышающих вероятность образования трещин при заливке. Проблематично использование в сейсмически неустойчивых районах и на сложных грунтах, где процесс усадки происходит долгое время и может вызвать разрушение.

Проблематично использование в сейсмически неустойчивых районах и на сложных грунтах, где процесс усадки происходит долгое время и может вызвать разрушение.

Но нельзя забывать о достоинствах сварки:Быстрота проведения работ, позволяющая значительно сократить сроки строительства.

- Увеличенная жесткость готового модуля.

- Получение прочного основания, способного выдерживать большие нагрузки.

При частных постройках лучше воспользоваться способом вязки, который:

- отличается простотой и доступностью, даже для начинающих строительную карьеру;

- снимает потребность в поиске сварочного аппарата и сварщика высокого разряда, способного выполнить работы без дефектов;

- не образует в местах соединений дополнительных напряжений;

- позволяет использовать для усиления более дешевую арматуру уменьшенного сечения.

К недостаткам можно отнести небольшую жесткость, что не особо актуально при возведении малоэтажных построек.

Подведем итоги

Не всегда просто сделать правильный выбор – вязать или варить арматурный каркас. Один вариант кажется более дешевым и простым, другой дороже, но прочнее. На чем остановиться? Советуем не спеша изучить рекомендации проверенных источников, посоветоваться со знающими людьми. Ведь самое главное – это не количество проблем и потраченных денег, а результат – надежный дом, создающий уют и оберегающий вашу семью от невзгод.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках — 12 лет, из них 8 лет — за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Вязание или сварка арматуры — СтальГрад

Арматура, Металлопрокат Роман

Современные образцы арматуры имеют отличные характеристики для свариваемости, но в то же время, дают возможность вязки арматуры. Последним способом пользуются многие при проведении строительных работ, чаще всего при создании арматурной сетки или каркаса из арматуры. Так какой же способ объединения материала наиболее практичен?

Новейшие образцы арматуры имеют свойство отличной свариваемости, именно поэтому этот способ наиболее популярен в строительных работах. Секрет кроется в структуре материала – он содержит достаточно малую часть лигирующих элементов и углерода. Однако, сварка металла не всегда эффективна, все зависит от условий, в которых производятся строительные работы.

Также не малую роль играет и толщина стержней арматуры.

Другое дело – это арматура с толщиной стержня от десяти до четырнадцати сантиметров. В этом случае, производить сварочные работы не рекомендуется в определенных условиях строительства, например, сейсмоопасных районах. Динамические нагрузки на конструкцию могут привести к разрыву шва и разрушению всей конструкции. То же правило касается производства работ с фундаментами. Все дело в неустойчивости грунтов, что может привести к разрыву шва и разрушению всего строения.

Сварку рекомендуется применять при малых динамических нагрузках, например, при малой осадке здания. Целесообразнее всего применять сварку при армировании железобетонных конструкций, строительстве высотных зданий, где площадь монолитных перекрытий велика. В этом случае сварные работы производятся на заводе-изготовителе, а на стройку поставляю уже готовые блоки. Если же площадь строительства невелика, целесообразнее варить арматуру на строительной площадке, в целях экономии денежных средств.

Если же площадь строительства невелика, целесообразнее варить арматуру на строительной площадке, в целях экономии денежных средств.

Вязка арматуры

Вязка арматуры также широко применяется при производстве строительных работ. Вязка может осуществляться двумя основными способами – обычной проволокой или пластиковыми хомутами. Каждый из этих способов – достаточно надежен и имеет широкое применение.

Проволока для вязки изготавливается из низкоуглеродистой стали, что обеспечивает гибкость стали и облегчает процесс вязки. Также существуют два вида проволоки – оцинкованная (белая) и неоцинкованная (черная).

Также важную роль при выборе проволоки отдается ее диаметру. Идеальным вариантом для вязки является проволока, диаметром от 1,2 до 1,4 миллиметров. Эти характеристики обеспечат не только высокую прочность вязки, но и сделают ее процесс достаточно простым.

Пластиковые хомуты имеют большую стоимость, чем проволока, однако, имеют свои достоинства, среди которых высокая скорость, легкость процесса вязки и хорошую прочность конструкции, которая выдерживает практически любые нагрузки.

Вязка арматуры применяется при армировании фундаментов, особенно на сложных грунтах, где сваренная конструкция не выдерживает нагрузок. При больших объемах работ, вязка арматуры не эффективна, и лучше применять варку.

Применение того или иного материала при производстве строительных работ зависит от условий строительства и его объемов. При высоких объемах работ применяют сварку арматуры, так как она обеспечит высокую эффективность работы и снизит ее сроки. Однако, вязка применяется намного шире в специфических условиях строительства. Исключение составляют низкие температуры, при которых пластиковые хомуты могут лопнуть.

Схема вязания крючком и проволокой, технология монтажа

Бетон хорошо работает на сжатие, но упрочняется металлом для повышения прочности на изгиб и растяжение. Для соединения брусьев с рамами используется арматурная вязка. Количество металлических элементов, их диаметр определяются предварительным расчетом в соответствии с планом. Чаще всего используется стальная проволока, но иногда используются пластиковые зажимы.

Количество металлических элементов, их диаметр определяются предварительным расчетом в соответствии с планом. Чаще всего используется стальная проволока, но иногда используются пластиковые зажимы.

Содержимое

- Инструменты и материалы для вязания арматуры

- Рабочая технология

- Методы вязания арматуры

- Wire

- Сварка

- Пластиковые зажимы

- Правильное использование Hook

- Выбор проволоки

- Преимущества и приподнятие для привязки. значительно ускорить процесс вязки арматуры

В каркасе железобетонных изделий используется отожженная вязальная проволока с цинковым покрытием или без него. Термообработанный материал не растягивается, его фиксирующие свойства улучшаются по сравнению с холоднотянутым видом. Оцинкованная проволока более устойчива к агрессивным средам.

Диаметр вязального стержня зависит от диаметра стального стержня в каркасе, обычно для арматуры 6 — 12 мм берется проволока толщиной 0,8 — 1,4 мм.

Более крупные стержни вяжут армированной проволокой, но жестких ограничений по выбору диаметра нет. Применение вязального стержня сечением менее 0,8 мм затруднительно, т. к. он лопнет от рывка. Проволоку больше 1,6 мм трудно стянуть в прочный узел.

Более крупные стержни вяжут армированной проволокой, но жестких ограничений по выбору диаметра нет. Применение вязального стержня сечением менее 0,8 мм затруднительно, т. к. он лопнет от рывка. Проволоку больше 1,6 мм трудно стянуть в прочный узел.Вязание арматуры можно выполнить вручную, но процесс ускоряется с применением инструментов:

- крючок;

- вязальный пистолет;

- отвертка с регулировкой числа оборотов;

- сварочный аппарат.

Крючки продаются в магазине, есть простые, полуавтоматические и винтовые модели. Упрощенный вариант делается своими руками. Использование крючка требует усилий. Пистолеты используются в условиях крупного строительства, экономят время и силы рабочего. Устройство держат в одной руке, а другой используют для поддержки элементов.

Отвертка пригодится для домашнего использования, а в патрон вставляется самодельный крючок. Сварка является альтернативным вариантом и используется в соответствии с рекомендациями проекта.

Технология работы

Перед началом работы специалисты определяют материал, диаметр арматуры и проволоки, рассчитывают количество составляющих, выбирают способ сварки или вязки.

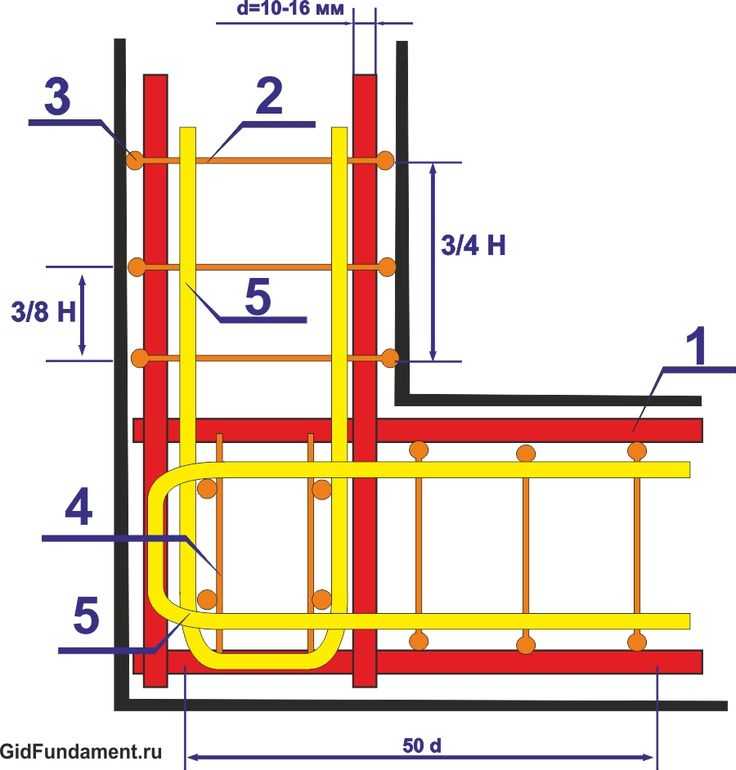

Завязывание арматуры под ленточный фундамент выполняется по следующей технологии:

- Устанавливается опалубка из дерева или других материалов, внутри нее натягивается леска для обозначения верхней плоскости фундамента.

- Снизу отмечают высоту 5 см, с этого уровня начинают раскладку продольных стержней и перевязку стыков. На дно укладывают кирпичи, чтобы было соблюдено такое условие, а вертикальные армирующие элементы втыкают в землю. Стальные прутья также отстоят на 5 см от стенок опалубки.

- Элементы продольные изготавливаются цельными на длину 6 м. Допускается связка стержней с нахлестом 25 – 35 см, если фундамент ленточный. Плитка длинная. По периметру выставляют металлические стержни, на них стягивают верхний и нижний армированные пояса.

- Бетон заливают слоями после окончания вязки, при этом применяют вибрацию для вытеснения пузырьков воздуха.

Армокаркас можно вязать секциями вне опалубки и последовательно устанавливать внутри траншеи, но для монтажа таким способом требуется больше рабочих. В узлах не допускается наличие мусора и посторонних предметов, соединение не должно иметь выступающих петли и неравномерные затяжки со свободными концами проволоки.

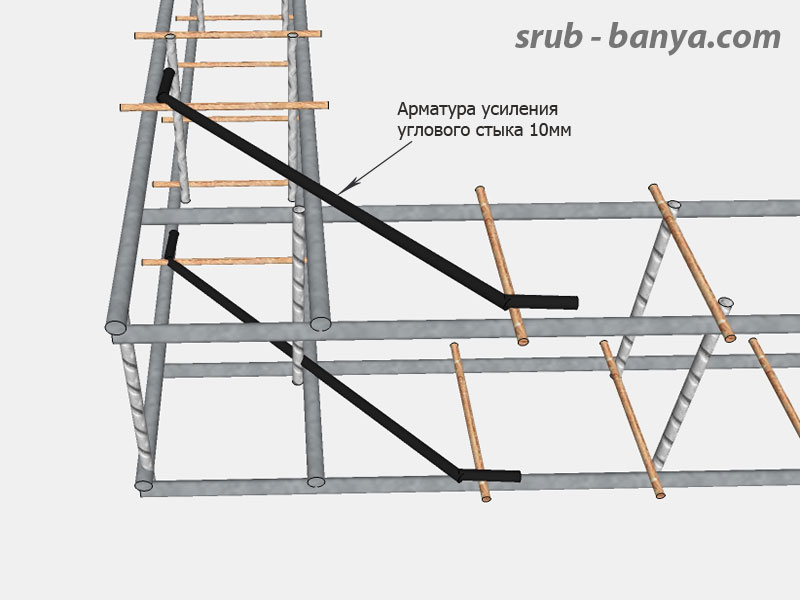

Способы вязания арматуры

Наиболее распространенной практикой является соединение арматурных стержней с помощью крючков. Элементы сращиваются по схеме, при этом продольные полосы соединяются в трех местах (в начале, конце и посередине) отожженной проволокой. Гладкие стержни без гофры соединяются с загибом концов.

Перед соединением материал переносится в траншею, раскладывается по схеме и выравнивается. Под первый пояс подкладывают габаритные элементы (кирпичи, пластиковые обоймы) так, чтобы после заливки все прутья были покрыты слоем бетона.

Есть несколько способов правильного вязания арматуры:

- проволока;

- сварка;

- пластиковые хомуты.

Первый способ трудоемкий, отличается несколькими вариантами составления узлов, разной техникой. Для затяжки разработаны механические и электрические инструменты, ускоряющие рабочий процесс.

Пластмассовые хомуты являются самозатягивающимися, экономят значительное время, но имеют некоторые ограничения по их использованию. Сварка выбирается для некоторых видов фурнитуры, если в марке есть буква С.

Проволока

Проволочная вязка арматурыАрмируют не только ленточные виды, каркас укладывают в столбчатые опоры, колонны, фундаментные балки, монолитные участки перекрытий и покрытий.

Особенности вязки разных конструкций:

- Столбчатые элементы армированы стержнями без бокового гофра, поэтому при использовании проволочного соединения применяется механическое натяжение узлов. Вязаные модули фиксируются цангами или крючками, можно использовать пистолет.

- Плитные и ленточные фундаменты содержат каркас с верхней и нижней сеткой (поясом).

Соединять арматуру необходимо с натяжением продольных элементов, чтобы они не упали в процессе заливки. Внимание уделяется соединению углов.

Соединять арматуру необходимо с натяжением продольных элементов, чтобы они не упали в процессе заливки. Внимание уделяется соединению углов.

Нижние стержни могут выпасть из каркаса и после бетонирования оказаться непосредственно в грунте, что приведет к коррозии и нарушению несущей способности бетона. Для вязальной арматуры в конструкциях с высоким основанием (более 1,8 метра) устраивают подмости и подмости. При бетонировании колодцев каркас вяжут с помощью опускающихся лотков, люлек и траверс.

Узлы вязальной проволоки не разрушаются под воздействием агрессивных компонентов бетона. Соединения отличаются своей эластичностью, что повышает сопротивление конструкций деформации, повышает их прочность при появлении изгибающих усилий в условиях эксплуатации.

Сварка

Сварка изменяет структуру металлаКаркасы свариваются в гражданском и промышленном строительстве за счет снижения трудоемкости, соединения арматуры разных размеров, автоматизации сборки.

На крупных объектах работают совместные бригады бетонщиков и сварщиков, но арматурщики не набираются.

На крупных объектах работают совместные бригады бетонщиков и сварщиков, но арматурщики не набираются.Каркас сваривается следующими способами:

- контактный;

- электрическая дуга;

- полуавтоматический;

- электрошлак.

Соединение по длине арматурных стержней осуществляется контактным, полуавтоматическим способом, а для пространственных узлов применяется электрошлаковый, дуговой вариант. Процесс происходит при силе тока от 250 до 350 А, соединение нагартованного металла осуществляется на высоком токе кратковременного действия (твердая сварка).

Контактный метод позволяет сваривать встык стержни различного диаметра, что позволяет экономить материал. Равнопрочные соединения получаются при разнице размеров поперечного сечения не более 1,25 — 1,5 мм. Часто вертикальные и продольные элементы проектируют разного диаметра, а контактная сварка прочно соединяет части обвязки, стоек, уголков и поясов.

Ограничения связаны с типом металла для каркаса.

Некоторые стали специально обрабатываются при производстве и термически упрочняются, чтобы внутри воспроизводилась структура, повышающая прочность. Высокая температура при сварке разрушает эти структуры и снижается несущая способность.

Некоторые стали специально обрабатываются при производстве и термически упрочняются, чтобы внутри воспроизводилась структура, повышающая прочность. Высокая температура при сварке разрушает эти структуры и снижается несущая способность.Популярные фитинги с обозначением АШ, А400 нельзя приваривать — они соединяются другими способами.

Пластмассовые хомуты

Вязание с пластиковыми хомутамиПопулярность синтетических связующих набирает популярность, но консервативные строители не доверяют такому соединению. Хомуты надежно фиксируют части каркаса, но их использование имеет специфические особенности. К достоинствам можно отнести простоту затяжки, процесс не требует специальной подготовки и инструментов. Клипса стягивается до щелчка, действие занимает мало времени.

Каркас из гладкой арматуры плохо сопротивляется динамическим нагрузкам, крепления могут треснуть, если человек наступит на верхние продольные элементы конструкции. Учтите тот факт, что хомуты могут быть повреждены, если бетон будет вибрировать во время заливки.

Многие строители используют раму в качестве опоры для ног при бетонировании, но это невозможно сделать с конструкцией на пластиковых хомутах. Вибрация от электроинструмента повредит соединение, а крупный заполнитель может треснуть, что приведет к ослаблению соединения.

Специалисты не рекомендуют использовать пластиковые клипсы в морозную погоду, так как материал растрескивается при воздействии отрицательных температур. Разработан вариант полимерных хомутов с металлической полосой посередине; такие элементы имеют больше возможностей для применения. Используются новые виды пластика, которые не портятся на морозе.

Правильное использование крюка

Ручное крепление крюка упрощает вязку арматуры фундамента, экономя время и силы. Металлический крючок продается, но вы можете сделать его сами. Берется арматурный стержень или стальной стержень диаметром 8 мм и длиной 20 см. Вам понадобятся две гайки и шайбы диаметром чуть больше стержня и ручка от старого валика или отвертки.

Одна сторона заточена под острие шила и загнута, а ручка крепится метизами на стержне.

Одна сторона заточена под острие шила и загнута, а ручка крепится метизами на стержне.Процесс формирования узла:

- Кусок проволоки 30 см складывается пополам и в месте пересечения арматурных стержней обхватывается так, чтобы петля на изгибе была напротив хвостиков.

- Крючок закручивается в петлю, захватывает конские хвосты и вращается, оборачивая концы вокруг петли.

- Полученный узел затягивается с усилием, не доводя до разрыва проволоки.

- Крючок вынимается из петли, остатки обрезаются.

Используются винтовые крюки, которые относятся к полуавтоматическим устройствам. Наконечник постепенно вращается в устройстве. Если потянуть крючок на себя, кончик делает поворот и проволока затягивается. Рабочий прилагает минимальные усилия, а время создания узла сокращается на 3-5 секунд.

Проволока также складывается пополам, крючок заводится в петлю, конец оборачивается вокруг петли и крючок тянется на себя.

При повороте ручка затягивается.

При повороте ручка затягивается.Выбор провода

Проволока вязальнаяПроволока берется для крепления прутьев каркаса. Изделие не предназначено специально для вязки и является разновидностью металлопроката по ГОСТ 32.82 — 1974. Катанка пригодна для вязки арматуры в конструкции.

Берется материал круглого сечения, диаметр определяется индивидуально для каждой рамы или принимается по проекту. Если нет возможности купить отожженную проволоку, можно укрепить имеющуюся, подержав ее над пламенем 25 — 30 минут, после чего оставить остывать на открытом воздухе.

Специалисты советуют сложить спицу несколько раз, чтобы между складками был нужный размер (30 см), а затем срезать участки сгиба болгаркой. Это ускоряет процесс обрезки спицы по размеру, чтобы не отмерять каждый раз необходимую длину.

Точный расход проволоки определить сложно, поэтому используется предварительный расчет. Количество узлов берется в местах стыков продольных элементов с вертикальными стойками, учитываются угловые соединения, стыки арматуры по длине.

На одно подключение уходит примерно 0,3 – 0,5 метра провода, этот размер умножается на количество подключений и получается нужный метраж.

На одно подключение уходит примерно 0,3 – 0,5 метра провода, этот размер умножается на количество подключений и получается нужный метраж.Соединение элементов проволокой является трудоемким процессом и применяется при небольших объемах строительного производства. Проволочные узлы дешевле сварных соединений, так как для последних требуются электроды, а эксплуатация и транспортировка аппарата также требует материальных затрат. Оцинкованная проволока практически не портится со временем.

Сварные соединения менее долговечны, работа требует квалифицированных рабочих для исключения выгорания стали, а в качестве материала используется только определенная арматура. После бетонирования фундамента конструкция дает усадку. Проводные соединения дают свободу, поэтому напряжение в раме исключается. Сварные соединения разрушаются при усадке и не применяются на участках с неустойчивым грунтом, например на заболоченных участках.

Соединения проводов не нарушают внутреннюю структуру металла, а сварка восстанавливает структуру за счет действия высокой температуры.

Пластиковые хомуты имеют другой коэффициент расширения по сравнению с бетоном и сталью, поэтому при изменении температуры железобетонной конструкции могут треснуть.

Пластиковые хомуты имеют другой коэффициент расширения по сравнению с бетоном и сталью, поэтому при изменении температуры железобетонной конструкции могут треснуть.Tillman Fingers & Thumbs Guide – John Tillman Co.

Перейти к содержимомуРуководство Тиллмана по пальцам и большим пальцам

Руководство Tillman® для пальцев и больших пальцев

Руководство Tillman® по стилям больших пальцев

Дизайны больших пальцев для перчаток

Кажется странным, что у перчаток есть разные дизайны больших пальцев, но дизайн большого пальца имеет большое значение в функциональности и комфорт перчатки.

Нет правильного или неправильного большого пальца. Это зависит от пользователя и его уровня комфорта.

Нет правильного или неправильного большого пальца. Это зависит от пользователя и его уровня комфорта.Чтобы проверить, подходит ли перчатка и убедиться, что большой палец чувствует себя лучше, попробуйте следующее: возьмитесь за инструмент, например за молоток, как будто вы работаете. Захват инструмента — отличное испытание. Однако простое сжатие кулака не является точным ощущением, потому что рука сжимается гораздо сильнее, чем когда вы держите инструмент.

Прямой большой палец

Прямой большой палец представляет собой непрерывный полный большой палец, расположенный перпендикулярно запястью, с прошитым швом вокруг большого пальца. Этот дизайн чаще всего встречается на сварочных перчатках, помогая надежно удерживать жало, пистолет или горелку.

Рекомендуемые: Tillman® 24C TIG Glove.

Wing Thumb

Wing Thumb Большой палец пришит к боковой части перчатки. Этот тип большого пальца обеспечивает гибкость и не содержит шва между ладонью и большим пальцем.

В швы добавлены ранты для прочности, защиты от истирания, искр и брызг.

В швы добавлены ранты для прочности, защиты от истирания, искр и брызг.Рекомендуемые: Tillman® 1328 TIG Glove.

Большой палец Keystone

Стиль большого пальца Keystone отличается высокой гибкостью и наиболее эргономичным дизайном большого пальца. Этот дизайн имеет вшитый большой палец, который вшит как отдельная деталь, и имеет усиленную дополнительную строчку, расположенную для удобства и улучшения подвижности.

Рекомендуемые: Перчатка водителя Tillman® 1424.

Усиленный большой палец

Укрепленный большой палец — это дополнительный кусок кожи, который простирается от запястья до большого пальца. Это усиление обычно встречается на сварочных перчатках и помогает укрепить общие зоны износа, чтобы продлить срок службы перчатки.

Рекомендуемые: Tillman® 1250 Stick Glove (синяя), двойная усиленная и Tillman® 48 MIG Glove (белая), одинарная усиленная.

Руководство Tillman® по стилям пальцев

Дизайны пальцев для перчаток

Для многих сварщиков дизайн пальцев, который лучше всего подходит им, имеет огромное значение в мире.

Некоторые сварщики TIG предпочитают бесшовный указательный палец, так как он обеспечивает лучшее ощущение присадочной проволоки. Некоторым сварщикам MIG нравится плавный ход курка.

Некоторые сварщики TIG предпочитают бесшовный указательный палец, так как он обеспечивает лучшее ощущение присадочной проволоки. Некоторым сварщикам MIG нравится плавный ход курка.Плоский шов с двойным сшиванием указательного пальца характерен для многих перчаток Drivers и TrueFit®. Это трудолюбивые перчатки, которые подвергаются довольно суровым условиям. Эти перчатки обычно используются в строительстве, производстве, ветроэнергетике, при сносе или спасении, и везде, где трудолюбивые руки нуждаются в защите. Двойная строчка обеспечивает дополнительную прочность в уязвимой зоне с высоким износом.

Обмотка пальца для перчаток Stick очень важна, так как обвязка защищает швы от высокой температуры, искр, брызг и истирания. Обводка важна вокруг всех частей пальца, а не только кончика. При сварке стержнем вся передняя часть подвергается нагреву. Полные ранты на пальцах защищают швы и обеспечивают более длительный срок службы перчаток в этой уязвимой области.

Нет правильного или неправильного пальца.

Некоторым сварщикам нравится более тонкий материал Kidskin, но они не беспокоятся об указательном пальце. Важен пользователь и уровень его комфорта.

Некоторым сварщикам нравится более тонкий материал Kidskin, но они не беспокоятся об указательном пальце. Важен пользователь и уровень его комфорта.Бесшовный указательный палец

Бесшовный указательный палец не имеет шва на внешней стороне пальца. Это важно для сварщиков TIG и MIG. Это позволяет сварщикам TIG лучше чувствовать стержень, а сварщикам MIG — захватывать спусковой крючок.

Рекомендуемые: Tillman® 1328 TIG Glove.

Стандартный указательный палец

Стандартный указательный палец имеет шов вокруг пальца. Это превосходный дизайн, который используется в большинстве сварочных перчаток.

Рекомендуемые: Tillman® 24C TIG Glove.

Указательный палец с двойной строчкой

Указательный палец с двойной строчкой позволяет перекрывать кожу на внешней стороне указательного пальца и обеспечивает два параллельных ряда стежков. Указательный палец с двойным швом чаще всего встречается на водительских перчатках для дополнительной прочности в местах повышенного износа.

Введите рабочую часть в петлю.

Введите рабочую часть в петлю.

Точечная сварка арматуры производится при диаметре заготовки до 26 миллиметров. При работе с арматурой увеличенного диаметра происходят деформации конструкции от сильного нагрева при сварке. Чтобы избежать искривлений, элементы слегка прихватывают;

Точечная сварка арматуры производится при диаметре заготовки до 26 миллиметров. При работе с арматурой увеличенного диаметра происходят деформации конструкции от сильного нагрева при сварке. Чтобы избежать искривлений, элементы слегка прихватывают; Единственное отличие – неудобство использования дуговой сварки. Поэтому, собирая каркасный модуль на объекте, применяется точечная сварка арматуры. Она мобильна, а в комплекте со специальными клещами можно выполнять работы даже в подвешенном состоянии, с поворотом на любой угол.

Единственное отличие – неудобство использования дуговой сварки. Поэтому, собирая каркасный модуль на объекте, применяется точечная сварка арматуры. Она мобильна, а в комплекте со специальными клещами можно выполнять работы даже в подвешенном состоянии, с поворотом на любой угол. Более крупные стержни вяжут армированной проволокой, но жестких ограничений по выбору диаметра нет. Применение вязального стержня сечением менее 0,8 мм затруднительно, т. к. он лопнет от рывка. Проволоку больше 1,6 мм трудно стянуть в прочный узел.

Более крупные стержни вяжут армированной проволокой, но жестких ограничений по выбору диаметра нет. Применение вязального стержня сечением менее 0,8 мм затруднительно, т. к. он лопнет от рывка. Проволоку больше 1,6 мм трудно стянуть в прочный узел.

Соединять арматуру необходимо с натяжением продольных элементов, чтобы они не упали в процессе заливки. Внимание уделяется соединению углов.

Соединять арматуру необходимо с натяжением продольных элементов, чтобы они не упали в процессе заливки. Внимание уделяется соединению углов. На крупных объектах работают совместные бригады бетонщиков и сварщиков, но арматурщики не набираются.

На крупных объектах работают совместные бригады бетонщиков и сварщиков, но арматурщики не набираются. Некоторые стали специально обрабатываются при производстве и термически упрочняются, чтобы внутри воспроизводилась структура, повышающая прочность. Высокая температура при сварке разрушает эти структуры и снижается несущая способность.

Некоторые стали специально обрабатываются при производстве и термически упрочняются, чтобы внутри воспроизводилась структура, повышающая прочность. Высокая температура при сварке разрушает эти структуры и снижается несущая способность.

Одна сторона заточена под острие шила и загнута, а ручка крепится метизами на стержне.

Одна сторона заточена под острие шила и загнута, а ручка крепится метизами на стержне. При повороте ручка затягивается.

При повороте ручка затягивается. На одно подключение уходит примерно 0,3 – 0,5 метра провода, этот размер умножается на количество подключений и получается нужный метраж.

На одно подключение уходит примерно 0,3 – 0,5 метра провода, этот размер умножается на количество подключений и получается нужный метраж. Пластиковые хомуты имеют другой коэффициент расширения по сравнению с бетоном и сталью, поэтому при изменении температуры железобетонной конструкции могут треснуть.

Пластиковые хомуты имеют другой коэффициент расширения по сравнению с бетоном и сталью, поэтому при изменении температуры железобетонной конструкции могут треснуть. Нет правильного или неправильного большого пальца. Это зависит от пользователя и его уровня комфорта.

Нет правильного или неправильного большого пальца. Это зависит от пользователя и его уровня комфорта. В швы добавлены ранты для прочности, защиты от истирания, искр и брызг.

В швы добавлены ранты для прочности, защиты от истирания, искр и брызг. Некоторые сварщики TIG предпочитают бесшовный указательный палец, так как он обеспечивает лучшее ощущение присадочной проволоки. Некоторым сварщикам MIG нравится плавный ход курка.

Некоторые сварщики TIG предпочитают бесшовный указательный палец, так как он обеспечивает лучшее ощущение присадочной проволоки. Некоторым сварщикам MIG нравится плавный ход курка. Некоторым сварщикам нравится более тонкий материал Kidskin, но они не беспокоятся об указательном пальце. Важен пользователь и уровень его комфорта.

Некоторым сварщикам нравится более тонкий материал Kidskin, но они не беспокоятся об указательном пальце. Важен пользователь и уровень его комфорта.