Сварка или вязка арматуры что лучше: Почему арматуру вяжут, а не сваривают при армировании фундаментов и других конструкций из железобетона

Вязание или сварка арматуры — СтальГрад

Арматура, Металлопрокат Роман

Современные образцы арматуры имеют отличные характеристики для свариваемости, но в то же время, дают возможность вязки арматуры. Последним способом пользуются многие при проведении строительных работ, чаще всего при создании арматурной сетки или каркаса из арматуры. Так какой же способ объединения материала наиболее практичен?

Новейшие образцы арматуры имеют свойство отличной свариваемости, именно поэтому этот способ наиболее популярен в строительных работах. Секрет кроется в структуре материала – он содержит достаточно малую часть лигирующих элементов и углерода. Однако, сварка металла не всегда эффективна, все зависит от условий, в которых производятся строительные работы.

Также не малую роль играет и толщина стержней арматуры. Так, например, арматура, диаметром шестнадцать сантиметров и более не пострадает от сварки, ее прочность позволяет производить сварочные работы практически при любых условиях строительства.

Так, например, арматура, диаметром шестнадцать сантиметров и более не пострадает от сварки, ее прочность позволяет производить сварочные работы практически при любых условиях строительства.

Другое дело – это арматура с толщиной стержня от десяти до четырнадцати сантиметров. В этом случае, производить сварочные работы не рекомендуется в определенных условиях строительства, например, сейсмоопасных районах. Динамические нагрузки на конструкцию могут привести к разрыву шва и разрушению всей конструкции. То же правило касается производства работ с фундаментами. Все дело в неустойчивости грунтов, что может привести к разрыву шва и разрушению всего строения.

Сварку рекомендуется применять при малых динамических нагрузках, например, при малой осадке здания. Целесообразнее всего применять сварку при армировании железобетонных конструкций, строительстве высотных зданий, где площадь монолитных перекрытий велика. В этом случае сварные работы производятся на заводе-изготовителе, а на стройку поставляю уже готовые блоки.

Вязка арматуры

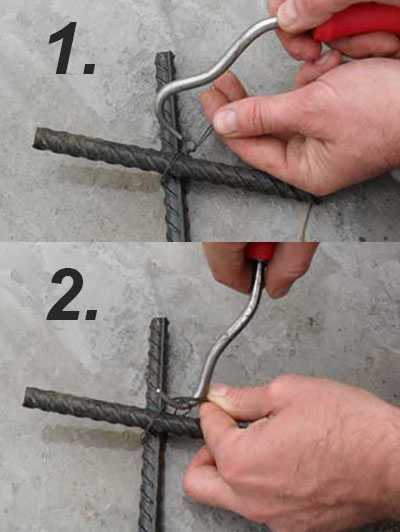

Вязка арматуры также широко применяется при производстве строительных работ. Вязка может осуществляться двумя основными способами – обычной проволокой или пластиковыми хомутами. Каждый из этих способов – достаточно надежен и имеет широкое применение.

Проволока для вязки изготавливается из низкоуглеродистой стали, что обеспечивает гибкость стали и облегчает процесс вязки. Также существуют два вида проволоки – оцинкованная (белая) и неоцинкованная (черная).

Также важную роль при выборе проволоки отдается ее диаметру. Идеальным вариантом для вязки является проволока, диаметром от 1,2 до 1,4 миллиметров. Эти характеристики обеспечат не только высокую прочность вязки, но и сделают ее процесс достаточно простым.

Пластиковые хомуты имеют большую стоимость, чем проволока, однако, имеют свои достоинства, среди которых высокая скорость, легкость процесса вязки и хорошую прочность конструкции, которая выдерживает практически любые нагрузки.

Вязка арматуры применяется при армировании фундаментов, особенно на сложных грунтах, где сваренная конструкция не выдерживает нагрузок. При больших объемах работ, вязка арматуры не эффективна, и лучше применять варку.

Применение того или иного материала при производстве строительных работ зависит от условий строительства и его объемов. При высоких объемах работ применяют сварку арматуры, так как она обеспечит высокую эффективность работы и снизит ее сроки. Однако, вязка применяется намного шире в специфических условиях строительства. Исключение составляют низкие температуры, при которых пластиковые хомуты могут лопнуть.

преимущества и недостатки каждого из способов, технология работы

Выбор способа скрепления арматурного каркаса фундамента перед заливкой зависит от высоты здания, нагрузки на основание, размеров строения в длину, ширину и даже от того, какая почва под ним.

Содержание

- 1 Вязка или сварка арматуры для каркаса фундамента

- 2 Преимущества и недостатки каждого из способов

- 3 Технология сварки арматуры для фундамента

Вязка или сварка арматуры для каркаса фундамента

Проекты малоэтажного строительства в твёрдых несыпучих грунтах не предусматривают заливные фундаменты. В выровненный котлован укладываются фундаментные подушки, поверх – один или несколько рядов бетонных блоков, внутри которых металла нет, только петли для захвата краном.

Но если строение стоит на подвижном или сыпучем основании, или застройщик экономит на оплате автокрана, ленточный или столбчатый фундамент – надёжное и практичное решение. А для высотных домов бетонное основание с арматурным каркасом – необходимость: на блоках высотка не устоит.

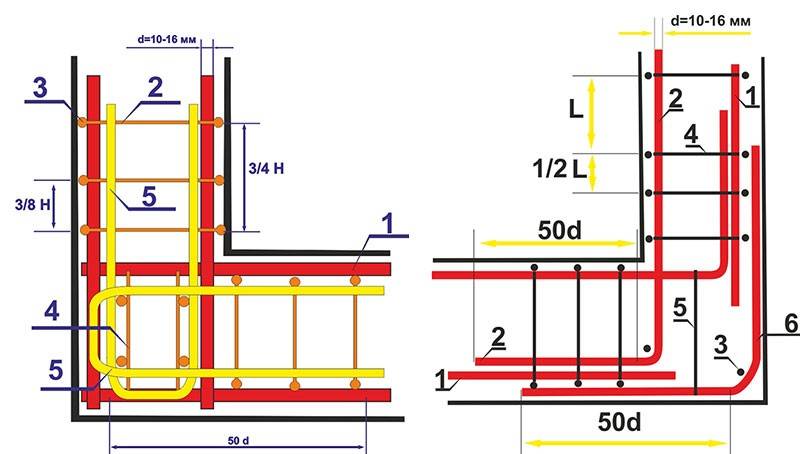

В первом случае для скрепления подойдут и вязка, и сварка. Чтобы проиллюстрировать, для чего закладывают арматуру в бетон, приведём в пример плиту перекрытия. Перед заливкой бетона в форму кладут пространственный «скелет» из металлических стержней. Главную роль играют продольные прутья, поперечные служат для скрепления и неподвижности продольных при заливке.

Главную роль играют продольные прутья, поперечные служат для скрепления и неподвижности продольных при заливке.

Над головой, если вы в капитальном здании, плита перекрытия. Концы лежат на стене, захват – 10-15 см, остальная часть свободно висит, но не падает: арматура работает на растяжение, бетон – на сжатие. Также и в фундаменте. Таким образом, в плите каркас скреплён вязальной проволокой, сварка ослабит конструкцию.

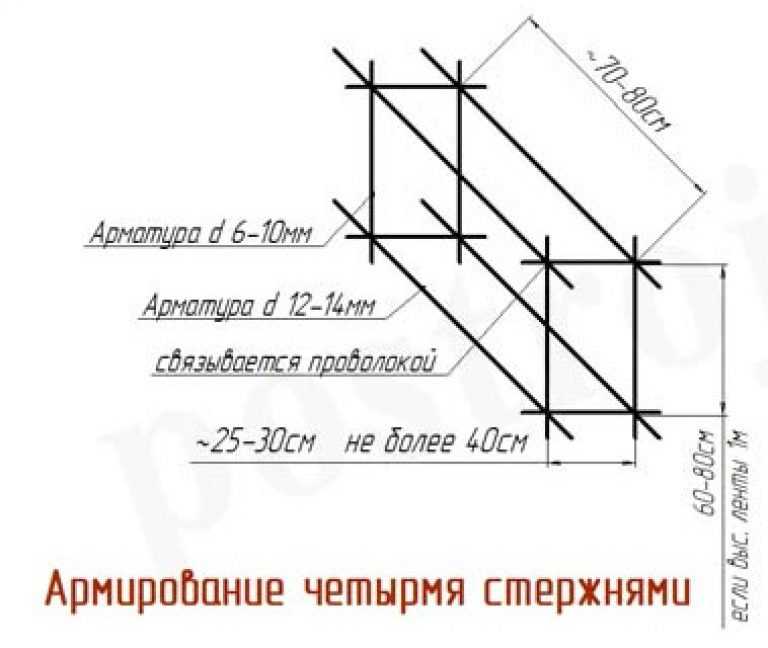

Схема вязки арматурыПреимущества и недостатки каждого из способов

Оба метода имеют свои плюсы и минусы.

Преимущества вязки:

- не нарушается структура металла в месте нагрева, что важно для фундамента, рассчитанного на большую нагрузку;

- ниже себестоимость работы – проволока дешевле, чем электроды.

Недостатки вязки:

- относительная подвижность каркаса, что создаёт сложности при сборке крупных конструкций;

- большие по сравнению со сваркой трудозатраты.

Плюсы сварного соединения:

- жёсткость конструкции в собранном виде;

- практичность и скорость при сборке пространственных больших арматурных сеток.

Минусы сварного соединения:

- необходимость в источнике электрического тока и сварочном аппарате;

- применение арматуры диаметром более 10 мм, чтобы исключить пережог металла;

- снижение прочностных свойств в результате нарушения структуры стали в месте сплавления.

Чтобы нивелировать последний из перечисленных недостатков, применяют прутки толще 12 мм. Сварку ведёт квалифицированный сварщик электродами меньших, чем обычно для прутков такого сечения, диаметров. Используют арматуру из нелегированной малоуглеродистой стали первого класса.

К тому же сварные каркасы применяют при строительстве на устойчивых грунтах.

Технология сварки арматуры для фундамента

Сборку арматурной конструкции начинают с заготовки металла:

- Нарезают куски нужной длины, согласно проекту.

Стандартная величина рифлёного прутка заводского изготовления 6 метров, если требуются отрезки большей протяжённости – сваривают, меньшей – режут. Резать можно и с помощью сварочного аппарата, но это слишком дорогой способ, быстрей и дешевле – болгаркой или гильотиной.

Стандартная величина рифлёного прутка заводского изготовления 6 метров, если требуются отрезки большей протяжённости – сваривают, меньшей – режут. Резать можно и с помощью сварочного аппарата, но это слишком дорогой способ, быстрей и дешевле – болгаркой или гильотиной. - Зачищают заготовки от грязи и пыли. Коррозию тоже счищают, но технически это трудоёмкий и затратный процесс. Арматура с завода приходит чистая, а отдельные куски с коррозией проще использовать в других целях.

- Собирают и сваривают горизонтальные части.

- Устанавливают и прихватывают вертикальные стержни.

- В опалубке или в траншее, если опалубку собирают после установки каркаса, из горизонтальных частей сваривают объёмную конструкцию.

Стержни сплавляют четырьмя способами:

- встык;

- внахлёст;

- крестообразно;

- в виде тавра.

Распространённые – внахлёст и накрест, другие два используют реже, если первыми двумя невозможно: тавровый и стыковой виды соединения недостаточно прочны на изгиб.

Если электрод прилипает к металлу, повышают силу тока на аппарате. Если прожигает или создаёт большую сварочную ванну – ток понижают, применяют меньший по диаметру электрод.

После сварки соединение проверяют визуально, отбивают со швов окалину. Недопустимы трещины на металле, сквозной прожиг прутка, провар арматуры в поперечнике.

Вопросы материалов при ультразвуковой сварке »Декорирование пластмасс

Том Киркланд,

tribuk.biz Несколько лет назад запаниковавший владелец бизнеса позвонил и попросил помочь выяснить, почему его операция ультразвуковой сварки перестала работать. Я несколько раз разговаривал с ним по телефону, но ни разу не видел его операции. На той неделе я посвятил полдня поиску и устранению неполадок для него.

Я несколько раз разговаривал с ним по телефону, но ни разу не видел его операции. На той неделе я посвятил полдня поиску и устранению неполадок для него.

Приехав на его завод, я осмотрел его детали. Казалось, они хорошо подходили друг другу, и это было именно то приложение, которое должно было работать — электронный блок с двумя черными пластиковыми корпусами, соединенными по средней линии, чтобы получилось нечто, очень похожее на большой водяной пистолет.

Я задал ему первый вопрос, который вы задаете в инженерной школе о решении проблем: «Если это сработало на прошлой неделе и не сработало на этой неделе, что изменилось?»

Он ответил, что ничего не изменилось, но — да, кстати — его формовщик использовал новый, менее дорогой материал. Старый материал: ABS. Новый материал: полипропилен с 30-процентным наполнителем из талька.

Вот и ответ.

Владелец бизнеса, однако, настаивал на том, что новый материал будет работать… потому что так сказал ему его формовщик… поэтому я включил сварку в течение примерно 15 секунд и увеличил усилие зажима.

«Это не повредит ни вашей машине, ни вашим инструментам, — сказал я, — но, если есть какая-то возможность сварки с новым материалом, он должен хотя бы немного прихватить его».

Я нажал на кнопки, и примерно через восемь или девять секунд из-под гудка повалил дым. Когда рупор втянулся, верхняя часть прилипла к нему, и немного расплавленного материала капало на электронику и другую оболочку, которые все еще находились в приспособлении. Энергетический директор был немного притерт, но нигде не было заметных прихватов.

— О нет, — сказал владелец так, будто я только что пролил горчицу на обивку его нового «кадиллака». Я заверил его, что это не повредило сварщику или инструментам, и объяснил, что ему просто нужно вернуться к другому материалу. Однако решение оказалось не таким простым.

«Я только что получил десять тысяч наборов, — сказал он, — и на их получение ушел месяц».

Мораль этой истории? Знай свои материалы.

Пластиковые материалы 101

Два основных семейства пластиковых материалов — это реактопласты и термопласты. Термореактивным материалам придают форму и запекают в форме для образования поперечных связей, при которых ответвления соседних молекул полимера срастаются, образуя, по сути, одну гигантскую молекулу. Применение еще одного цикла нагрева не приведет к течению, и если температура станет достаточно высокой, материал просто сгорит, не потекая. По этой причине сварка реактопластов невозможна.

Термореактивным материалам придают форму и запекают в форме для образования поперечных связей, при которых ответвления соседних молекул полимера срастаются, образуя, по сути, одну гигантскую молекулу. Применение еще одного цикла нагрева не приведет к течению, и если температура станет достаточно высокой, материал просто сгорит, не потекая. По этой причине сварка реактопластов невозможна.

Молекулы термопластов сохраняют независимость и не сшиваются при нагревании; скорее, они начинают течь. Последующие циклы нагрева/охлаждения при соответствующих температурах приводят к циклам оттаивания/замораживания. Молекула термопласта представляет собой молекулу с длинной цепью, и ее можно представить как макароны или волосы.

Иллюстрация 1. Аморфный. Аморфные термопласты (Иллюстрация 1) имеют случайную молекулярную структуру независимо от того, воспринимаем мы их как жидкие или твердые. Поскольку они не имеют определенной структуры, в неокрашенном виде они обычно ясны и прозрачны, хотя многие из них имеют янтарный или коричневый оттенок. Поскольку они не имеют определенной молекулярной структуры, они размягчаются в широком диапазоне температур.

Поскольку они не имеют определенной молекулярной структуры, они размягчаются в широком диапазоне температур.

Полукристаллические термопласты (рис. 2) имеют зоны кристаллической структуры, встроенные в общую аморфную структуру. Молекулы

Иллюстрация 2. Полукристаллические.имеют склонность к образованию кристаллов, но поскольку молекулы очень длинные, только участки каждой молекулы могут соединяться с конкретным кристаллом. Полностью кристаллический материал, такой как лед, имеет очень четкую температуру плавления, выше которой материал может существовать только в жидкой форме. Ниже этой температуры происходит образование кристаллов, и общая структура «запирается» в определенной форме.

Существует значительное количество энергии, связанной с образованием или растворением кристаллических структур, называемой энергией фазового перехода или теплотой кристаллизации, которая проявляется в более или менее постоянном повышении температуры при приложении постоянной мощности, но при плавлении Затем температура выходит на плато до тех пор, пока не будет поглощено достаточно тепла, чтобы высвободить молекулы из кристаллических структур, после чего продолжается постоянное повышение температуры. То же самое происходит и в обратном порядке: охлаждающая часть стремится некоторое время оставаться при температуре расплава по пути вниз, пока не потеряет энергию, необходимую для образования кристаллов. Поскольку кристаллические структуры в полукристаллических термопластах рассеивают свет, в неокрашенном виде эти материалы кажутся молочными, полупрозрачными или даже непрозрачными. Если деталь, изготовленную из неокрашенного полукристаллического термопластика, приложить к горячему инструменту, область плавления будет казаться чистой, что свидетельствует о распаде кристаллов, а полученный расплавленный материал демонстрирует ожидаемое аморфное состояние.

То же самое происходит и в обратном порядке: охлаждающая часть стремится некоторое время оставаться при температуре расплава по пути вниз, пока не потеряет энергию, необходимую для образования кристаллов. Поскольку кристаллические структуры в полукристаллических термопластах рассеивают свет, в неокрашенном виде эти материалы кажутся молочными, полупрозрачными или даже непрозрачными. Если деталь, изготовленную из неокрашенного полукристаллического термопластика, приложить к горячему инструменту, область плавления будет казаться чистой, что свидетельствует о распаде кристаллов, а полученный расплавленный материал демонстрирует ожидаемое аморфное состояние.

Процесс ультразвуковой сварки

Ультразвуковая энергия создает тепло в термопластичных деталях за счет межмолекулярного трения; входящие волны сжатия заставляют молекулы пластика тереться друг о друга и выделять тепло. Способность пластика преобразовывать механическую энергию в тепловую выражается его модулем потерь.

Иллюстрация 3. Директор по энергетике.

Директор по энергетике.Для сварки узла из аморфного термопласта требуется своего рода направляющая энергии (рис. 3), спроектированное акустическое слабое место, которое концентрирует все относительное движение между частью, вибрируемой рупором (сонотродом), и частью, неподвижно удерживаемой приспособлением. При приложении ультразвука достаточной амплитуды направляющая энергии начнет плавиться, вытекая из направляющей энергии, чтобы обеспечить расплавленный материал для создания сварного шва. Контакт с холодным воздухом не представляет особой проблемы, так как время довольно короткое, и было создано достаточно тепла, чтобы способствовать потоку.

Когда направляющая энергии полностью схлопывается и соединение закрывается, ультразвук отключается, и соединение затвердевает.

Сборка из полукристаллического термопласта может быть изготовлена с направляющей для энергии, но поскольку расплавленный материал, который начинает течь с кончика направляющей для энергии, немедленно удаляется от источника тепла, он обычно затвердевает до того, как соединение затвердеет. шанс закрыться. По этой причине изготовить шов шире корня энергетического директора из полукристаллического материала практически невозможно.

шанс закрыться. По этой причине изготовить шов шире корня энергетического директора из полукристаллического материала практически невозможно.

Резьбовое соединение (рис. 4) было создано для решения этой проблемы. Создавая телескопическую зону из расплавленного материала, в соединение может быть вовлечено гораздо больше материала, защищенного от воздействия воздуха, и даже соединения могут быть спроектированы более прочными, чем номинальная стенка узла.

Амплитуда — это расстояние от пика до пика, пройденное за один цикл акустической волны сжатия. Амплитуда должна передаваться от рупора через одну из частей к суставу. Аморфные материалы имеют тенденцию относительно эффективно передавать звуковые волны, и, учитывая относительную простоту их соединения, амплитуда не должна быть особенно высокой в рупоре. Это позволяет использовать несколько сложную геометрию, относительно большие детали и, как правило, более надежную «герметизацию» стыков, если это необходимо.

Полукристаллические термопласты, напротив, в целом гораздо хуже пропускают звук, потому что кристаллические структуры имеют тенденцию рассеивать и отклонять прямолинейную передачу, а материалы часто акустически более «мертвые», чем аморфные термопласты. Это часто можно продемонстрировать, постукивая частями по твердой поверхности. Детали, изготовленные из аморфных материалов, часто звенят практически как колокол по сравнению с часто глухим стуком детали, изготовленной из полукристаллического материала. По этим причинам амплитуда на рупоре обычно должна быть достаточно высокой, что ограничивает конструкцию рупора, что, в свою очередь, ограничивает размер и геометрию детали и может затруднить герметичное уплотнение.

Поликарбонат, хотя и является аморфным термопластом, часто обрабатывается при ультразвуковой сварке, как если бы он был полукристаллическим. Это связано с тем, что теплопроводность и температура расплава поликарбоната относительно высоки. В поликарбонате сварка с направляющей по энергии, по сути, представляет собой гонку между разрушением направляющей по энергии с усилием смыкания и большой амплитудой и плавлением/плавлением пластика. Детали из поликарбоната также могут быть подвержены растрескиванию либо во время сварки, либо позже в течение срока службы сборки, если существует значительное напряжение при литье. Тщательное рассмотрение размещения и размера литника, расположения вентиляционного отверстия, температуры формы, скорости заполнения и давления в пакете особенно важно для геометрии детали, успеха сварки и долговечности детали.

Детали из поликарбоната также могут быть подвержены растрескиванию либо во время сварки, либо позже в течение срока службы сборки, если существует значительное напряжение при литье. Тщательное рассмотрение размещения и размера литника, расположения вентиляционного отверстия, температуры формы, скорости заполнения и давления в пакете особенно важно для геометрии детали, успеха сварки и долговечности детали.

Красители, добавки, наполнители, усилители и усилители

Каждый краситель, добавленный к термопластическому материалу, представляет собой химическое вещество, которое может оказывать свое влияние на сварку. Цвет обычно вводится в процесс производства деталей в виде концентрата, в котором используется смола-носитель с очень высоким индексом расплава (низкая вязкость в расплавленном состоянии) с восками и другими смазочными материалами, помогающими равномерно распределить порошок или жидкий цвет. Поскольку основной характеристикой концентрата красителя является его цвет, его химический состав иногда может варьироваться в достаточной степени, что приводит к различиям в результатах сварки. По крайней мере, если соединяемые детали бывают разных цветов, может потребоваться корректировка процесса сварки для каждого цвета.

По крайней мере, если соединяемые детали бывают разных цветов, может потребоваться корректировка процесса сварки для каждого цвета.

Наполнители замещают свариваемую смолу минералами или другими не свариваемыми веществами. Иногда их добавляют для повышения жесткости и стабильности размеров, и в той мере, в какой они это делают, они обычно улучшают свариваемость. В других случаях они просто предназначены для замены дорогого полимера менее дорогим материалом. В любом случае, в концентрациях от 20 до 25 процентов они могут неблагоприятно повлиять на процесс сварки.

Арматура, такая как стекловолокно или углеродное волокно, действует как арматурный стержень в бетоне, повышая прочность на растяжение и стабильность размеров готовой детали. Опять же, в той мере, в какой они это делают, они улучшают процесс сварки. Как и в случае с наполнителями, армирующие материалы вытесняют связываемый полимер и, поскольку они обычно располагаются параллельно стали литейной формы, они располагаются параллельно линии стыка и имеют тенденцию не пересекать плоскость стыка. Таким образом, армированный материал, в два раза более прочный по прочности на растяжение, чем основная смола, может иметь потенциал прочности соединения только на 75-80% выше, чем у основной смолы, или на 35-40% выше, чем у армированного материала.

Таким образом, армированный материал, в два раза более прочный по прочности на растяжение, чем основная смола, может иметь потенциал прочности соединения только на 75-80% выше, чем у основной смолы, или на 35-40% выше, чем у армированного материала.

Наполнители и армирующие материалы обычно делают линии вязания (рис. 5) в некоторых частях значительно слабее, чем окружающий материал. В то время как линии вязания иногда могут вызывать проблемы в незаполненных или неармированных частях, проблемы гораздо более вероятны в заполненных или армированных частях. Вибрации, вызванные ультразвуковой сваркой, иногда могут найти слабые линии плетения и разорвать их. В некоторых случаях необходимо устранить линии переплетения путем извлечения стержневых штифтов из полостей формы и сверления отверстий в качестве второстепенной операции.

Внутренние смазки, такие как воски или стеараты («смазанная» смола), могут облегчить течение в форме и обеспечить чистое отделение детали, но смазки замедляют выделение тепла от трения при ультразвуковой сварке. Смазка также имеет тенденцию скапливаться на поверхности детали, где она приносит наибольшую пользу при литье, но наибольшую опасность при сварке. В некоторых случаях это можно компенсировать регулировкой сварщика.

Смазка также имеет тенденцию скапливаться на поверхности детали, где она приносит наибольшую пользу при литье, но наибольшую опасность при сварке. В некоторых случаях это можно компенсировать регулировкой сварщика.

По той же причине нежелателен напыляемый разделитель для форм. Любая напыляемая смазка обязательно должна быть марки, поддающейся окрашиванию/покрытию, а смазка на основе силикона часто полностью запрещает сварку. Детали, загрязненные таким образом, часто можно сделать пригодными для сварки, если очистить смесью разбавленного спирта. Нанесение распыляемой разделительной смазки по определению является прерывистым и вызывает разные условия сварки на каждой детали и, следовательно, разные результаты сварки. Лучше полностью избегать напыления смазки для форм.

Антипирен в детали также может действовать как внутренняя смазка и может затруднить сварку.

Прочие соображения

Некоторые материалы, особенно полиамиды (нейлон) и, в меньшей степени, поликарбонат, являются гигроскопичными, т. е. поглощают воду из воздуха. Поскольку вода превращается в пар при температуре 100°C со значительной энергией фазового перехода, а полиамид и поликарбонат плавятся при гораздо более высоких температурах, вода, оставшаяся в соединении, будет поглощать всю выделяемую тепловую энергию до тех пор, пока не сможет превратиться в пар, что часто приводит к разрушению соединения. по амплитуде и силе зажима, которые никогда не нагревались настолько, чтобы расплавиться и свариться. Если случится так, что соединение нагреется настолько, что вода превратится в пар, то внутри соединения произойдет небольшой взрыв, поскольку пар занимает значительно больший объем, чем вода (это принцип, по которому работает паровоз). Такие соединения могут казаться пенистыми и ломкими, им обычно не хватает прочности и «герметичности». Обычно деталь, достаточно сухая для формования, является достаточно сухой для сварки, поэтому в условиях умеренной и высокой влажности детали следует сваривать сразу же, пока они еще теплые, или упаковывать в еще теплые пакеты с влагопоглотителем и не распаковывать до тех пор, пока они не будут готовы к использованию.

е. поглощают воду из воздуха. Поскольку вода превращается в пар при температуре 100°C со значительной энергией фазового перехода, а полиамид и поликарбонат плавятся при гораздо более высоких температурах, вода, оставшаяся в соединении, будет поглощать всю выделяемую тепловую энергию до тех пор, пока не сможет превратиться в пар, что часто приводит к разрушению соединения. по амплитуде и силе зажима, которые никогда не нагревались настолько, чтобы расплавиться и свариться. Если случится так, что соединение нагреется настолько, что вода превратится в пар, то внутри соединения произойдет небольшой взрыв, поскольку пар занимает значительно больший объем, чем вода (это принцип, по которому работает паровоз). Такие соединения могут казаться пенистыми и ломкими, им обычно не хватает прочности и «герметичности». Обычно деталь, достаточно сухая для формования, является достаточно сухой для сварки, поэтому в условиях умеренной и высокой влажности детали следует сваривать сразу же, пока они еще теплые, или упаковывать в еще теплые пакеты с влагопоглотителем и не распаковывать до тех пор, пока они не будут готовы к использованию. сварщик.

сварщик.

Вопрос о том, насколько хорошо процесс ультразвуковой сварки справляется с переточкой, на самом деле зависит от двух факторов: во-первых, насколько велико окно процесса для данного конкретного продукта? Добавление измельченного материала в смесь сделает процесс более суетливым, что не является хорошим направлением, если процесс уже суетливый. Если окно большое, некоторая переточка хорошего качества может быть даже не замечена. Промышленность автомобильных аккумуляторов изготавливает новые корпуса аккумуляторов из 100-процентного измельчения, полученного в результате переработки автомобильных аккумуляторов. Соединения перепроектированы для производства процессов ультразвуковой сварки (и другой сварки пластмасс) с большими окнами, и все работает нормально. Материал также тщательно проверяется, и добавляются усилители свойств, чтобы убедиться, что детали и сборки будут очень хорошо изготовлены, поскольку протекающий автомобильный аккумулятор — это действительно очень плохо.

Настоящая проблема заключается не в том, сколько доизмельчения может выдержать процесс, а в качестве доизмельчения. Переточка из литниковых систем может быть вполне приемлемой до тех пор, пока литниковая система не подвергается чрезмерному сдвиговому нагреву или повреждению из-за чрезмерного давления набивки. Поврежденный материал, как правило, имеет много сломанных молекул, что выражается в низкой средней молекулярной массе, что имеет тенденцию к увеличению индекса расплава (что делает материал более текучим) и снижает прочность на растяжение и ударную вязкость. Но, возможно, самая большая проблема с доизмельчением — это термическое повреждение материала, которое превращает некоторые молекулы из поддающегося связыванию полимера в обугленный наполнитель. Тщательный подход к процессу переточки и постоянный мониторинг индекса текучести расплава реальных деталей, вероятно, предотвратит множество проблем, связанных с изменчивостью, которую может вызвать переточка.

Существует множество комбинаций разнородных материалов, которые можно сваривать ультразвуком. Для успешной сварки материалы должны иметь химическое сродство друг к другу. Представьте себе операцию при очень низкой температуре, включающую попытку приварить ультразвуком кусок замерзшего моторного масла к глыбе льда — это было бы практически невыполнимой задачей. Как правило, полукристаллические материалы можно сваривать только с одним и тем же материалом. Некоторые аморфные материалы имеют химическое сродство более чем с одним другим материалом, но таких немного. Кроме того, два материала должны иметь одинаковые индексы расплава и одинаковые температуры плавления. Лучшее правило — проконсультироваться с экспертом, а затем тщательно поэкспериментировать, прежде чем переходить к изделию, требующему ультразвуковой сварки разнородных материалов.

Для успешной сварки материалы должны иметь химическое сродство друг к другу. Представьте себе операцию при очень низкой температуре, включающую попытку приварить ультразвуком кусок замерзшего моторного масла к глыбе льда — это было бы практически невыполнимой задачей. Как правило, полукристаллические материалы можно сваривать только с одним и тем же материалом. Некоторые аморфные материалы имеют химическое сродство более чем с одним другим материалом, но таких немного. Кроме того, два материала должны иметь одинаковые индексы расплава и одинаковые температуры плавления. Лучшее правило — проконсультироваться с экспертом, а затем тщательно поэкспериментировать, прежде чем переходить к изделию, требующему ультразвуковой сварки разнородных материалов.

Заключение

Знание факторов материала, которые могут повлиять на ультразвуковую сварку, позволяет сделать выбор материала с ожидаемым, а не обнаруженным воздействием процесса. История в начале этой статьи, к сожалению, повторялась много раз и во многих местах. При обсуждении этих вопросов процесс ультразвуковой сварки может показаться привередливым и чувствительным, и, если не прилагать усилий для расширения окна процесса, он действительно может быть таковым. Однако при разумном применении процесс ультразвуковой сварки может быть надежным и стабильным как при больших, так и при малых объемах производства в самых разных отраслях и областях применения. Чтобы сделать этот процесс успешным, просто необходимо понять основные входные параметры процесса и сделать правильный выбор дизайна и материалов.

При обсуждении этих вопросов процесс ультразвуковой сварки может показаться привередливым и чувствительным, и, если не прилагать усилий для расширения окна процесса, он действительно может быть таковым. Однако при разумном применении процесс ультразвуковой сварки может быть надежным и стабильным как при больших, так и при малых объемах производства в самых разных отраслях и областях применения. Чтобы сделать этот процесс успешным, просто необходимо понять основные входные параметры процесса и сделать правильный выбор дизайна и материалов.

Том Киркланд является владельцем сайтаtributk.biz, поставщика преобразователей, усилителей, деталей и расходных материалов для ультразвуковых сварочных аппаратов. Он является консультантом, тренером и автором многих документов и статей по сборке пластмасс. Для получения дополнительной информации напишите по электронной почте [email protected].

Tillman Fingers & Thumbs Guide — John Tillman Co.

Перейти к содержимомуНаправляющая для пальцев и больших пальцев Tillman

Направляющая для пальцев и больших пальцев Tillman®

Руководство Tillman® по стилям большого пальца

2px»> Дизайн большого пальца для перчатокКажется странным иметь разные дизайны большого пальца для перчаток, но дизайн большого пальца имеет большое значение для функциональности и комфорта перчатки. Нет правильного или неправильного большого пальца. Это зависит от пользователя и его уровня комфорта.

Чтобы проверить, подходит ли перчатка и убедиться, что большой палец чувствует себя лучше, попробуйте следующее: возьмитесь за инструмент, например за молоток, как будто вы работаете. Захват инструмента — отличное испытание. Однако простое сжатие кулака не является точным ощущением, потому что рука сжимается гораздо сильнее, чем когда вы держите инструмент.

Прямой большой палец

Прямой большой палец представляет собой непрерывный полный большой палец, расположенный перпендикулярно запястью, с прошитым швом вокруг большого пальца. Этот дизайн чаще всего встречается на сварочных перчатках, помогая надежно удерживать жало, пистолет или горелку.

Рекомендуемые: Tillman® 24C TIG Перчатка.

Крыловидный большой палец

Крыловидный большой палец В конструкции большого пальца, пришитого сбоку к перчатке. Этот тип большого пальца обеспечивает гибкость и не содержит шва между ладонью и большим пальцем. В швы добавлены ранты для прочности, защиты от истирания, искр и брызг.

Рекомендуемые: Tillman® 1328 TIG Glove.

Большой палец Keystone

Стиль большого пальца Keystone отличается высокой гибкостью и наиболее эргономичной конструкцией большого пальца. Этот дизайн имеет втачной большой палец, который вшит как отдельная деталь, и имеет усиленную дополнительную строчку, расположенную для удобства и улучшения подвижности.

Рекомендуемые: Водительские перчатки Tillman® 1424.

Усиленный большой палец

Укрепленный большой палец — это дополнительный кусок кожи, который простирается от запястья до большого пальца. Это усиление обычно встречается на сварочных перчатках и помогает укрепить общие зоны износа, чтобы продлить срок службы перчатки.

Рекомендуемые: Перчатка Tillman® 1250 Stick (синяя), двойная усиленная и Перчатка Tillman® 48 MIG (белая), одинарная усиленная.

Руководство Tillman® по стилям пальцев

Дизайны пальцев для перчаток

Для многих сварщиков дизайн пальцев, который лучше всего подходит им, имеет огромное значение в мире. Некоторые сварщики TIG предпочитают бесшовный указательный палец, так как он обеспечивает лучшее ощущение присадочной проволоки. Некоторым сварщикам MIG нравится плавный ход курка.

Плоский шов с двойным сшиванием указательного пальца характерен для многих перчаток Drivers и TrueFit®. Это трудолюбивые перчатки, которые подвергаются довольно суровым условиям. Эти перчатки обычно используются в строительстве, производстве, ветроэнергетике, при сносе или спасении, и везде, где трудолюбивые руки нуждаются в защите. Двойная строчка обеспечивает дополнительную прочность в уязвимой зоне с высоким износом.

Обмотка пальца для перчаток Stick очень важна, так как обвязка защищает швы от высокой температуры, искр, брызг и истирания. Обводка важна вокруг всех частей пальца, а не только кончика. При сварке стержнем вся передняя часть подвергается нагреву. Полные ранты на пальцах защищают швы и обеспечивают более длительный срок службы перчаток в этой уязвимой области.

Обводка важна вокруг всех частей пальца, а не только кончика. При сварке стержнем вся передняя часть подвергается нагреву. Полные ранты на пальцах защищают швы и обеспечивают более длительный срок службы перчаток в этой уязвимой области.

Нет правильного или неправильного пальца. Некоторым сварщикам нравится более тонкий материал Kidskin, но они не беспокоятся об указательном пальце. Важен пользователь и уровень его комфорта.

Бесшовный указательный палец

Бесшовный указательный палец не имеет шва на внешней стороне пальца. Это важно для сварщиков TIG и MIG. Это позволяет сварщикам TIG лучше чувствовать стержень, а сварщикам MIG — захватывать спусковой крючок.

Рекомендуемые: Tillman® 1328 TIG Glove.

Стандартный указательный палец

Стандартный указательный палец имеет шов вокруг пальца. Это превосходный дизайн, который используется в большинстве сварочных перчаток.

Рекомендуемые: Tillman® 24C TIG Перчатка.

Указательный палец с двойным швом

Указательный палец с двойным швом позволяет перекрывать кожу на внешней стороне указательного пальца и обеспечивает два параллельных ряда швов.

Стандартная величина рифлёного прутка заводского изготовления 6 метров, если требуются отрезки большей протяжённости – сваривают, меньшей – режут. Резать можно и с помощью сварочного аппарата, но это слишком дорогой способ, быстрей и дешевле – болгаркой или гильотиной.

Стандартная величина рифлёного прутка заводского изготовления 6 метров, если требуются отрезки большей протяжённости – сваривают, меньшей – режут. Резать можно и с помощью сварочного аппарата, но это слишком дорогой способ, быстрей и дешевле – болгаркой или гильотиной.