Сварка арматуры внахлест: Сварка арматуры внахлест — Астим

контактная, внахлест, встык ванным методом

Арматура может применяться как по отдельности, так в составе сложных конструкций. Для создания сложных конструкций арматурные запчасти часто соединяются друг с другом. Основной способ соединения — это проведение сварочных работ. Сварка осуществляется с помощью оборудования, которое выполняет локальный нагрев краев деталей с последующим расплавлением и затвердеванием. Сварка арматуры может выполняться различными способами — внахлест, встык, ванным способом, контактным методом. Но какие электроды следует применять для сваривания арматурных изделий? Как правильно определить силу тока? И как проконтролировать качество проведенных работ? В нашей статье мы узнаем ответы на эти вопросы.

Содержание

- 1 Краткие сведения

- 2 Сварочные методики

- 2.1 Встык ванным методом

- 2.2 Сварка арматуры внахлест

- 2.3 Крестообразное сварение

- 2.4 Контактная сварка

- 3 Правила подбора электродов

- 4 Качество работы

- 5 Заключение

Краткие сведения

Сварка арматуры является основным методом соединения арматурных прутков. С помощью сваривания можно соединить прутки любой длины и формы. Сварка может вестись встык, нахлестом и крестообразным способом. В фабричном производстве также применяется точечная контактная сварка. Для проведения работ применяется стандартное сварочное оборудование с автоматической или полуавтоматической подачей электрода в активную зону. Сварение прутков рекомендуется проводить при подаче в активную зону инертных газов — это улучшает качество сварного шва, препятствует появлению коррозии в активной зоне.

С помощью сваривания можно соединить прутки любой длины и формы. Сварка может вестись встык, нахлестом и крестообразным способом. В фабричном производстве также применяется точечная контактная сварка. Для проведения работ применяется стандартное сварочное оборудование с автоматической или полуавтоматической подачей электрода в активную зону. Сварение прутков рекомендуется проводить при подаче в активную зону инертных газов — это улучшает качество сварного шва, препятствует появлению коррозии в активной зоне.

Сварка помогает создать конструкцию любой формы — сетку, квадраты, треугольники, многоугольники. Сварка арматуры ГОСТ проводится в защитной одежде (костюм, маска, рукавицы), которая будет защищать человека от воздействия высоких температур. Сварочные работы рекомендуется проводить в сухом проветриваемом помещении, хотя при необходимости сварку можно проводить в любое время при отсутствии сильного ветра и/или осадков (дождь, туман, снег). Сварочные работы регулируются отечественными и международными нормами. Основной регулирующий закон — ГОСТ 14098-2014 (обратите внимание, что старый ГОСТ 14098-91 действовал до 2014 года).

Основной регулирующий закон — ГОСТ 14098-2014 (обратите внимание, что старый ГОСТ 14098-91 действовал до 2014 года).

Сварочные методики

Для сварки арматуры применяется несколько технологий. Основные методики — сварка арматуры ванным способом, сварное соединение внахлест, создание крестообразных соединений, контактная технология. Ниже мы рассмотрим каждую методику более подробно.

Встык ванным методом

Ванная сварка арматуры — оптимальный метод сварения арматурных прутков. Ванночкой называют U-образную скобу, к которой будет привариваться стальные прутки. Ванная технология позволяет получить качественный надежный шов, который не растрескается под действием механических ударов или химически активных веществ. К тому же ванная технология уменьшает контакт прутков с окружающей средой, поэтому риск коррозии в данном случае будет минимальным.

Сварочные работы проводятся так:

- С помощью металлической щетки нужно зачистить края стержней на 3-4 сантиметра (у концов должен появиться характерный металлический блеск).

Для более качественной, быстрой обработки щетка должна иметь оцинкованное покрытие. После зачистки нужно промыть и обезжирить края, чтобы они стали чистыми.

Для более качественной, быстрой обработки щетка должна иметь оцинкованное покрытие. После зачистки нужно промыть и обезжирить края, чтобы они стали чистыми. - Теперь нужно поместить края внутрь ванночки. Некоторые мастера для более надежной фиксации обвязывают ванночку проволокой, а во время сварки проволока быстро удаляется из активной зоны. Новичкам манипуляции с проволокой делать не рекомендуется, поскольку есть большой риск приваривания проволоки к поверхности ванночки.

- Сварку следует проводить на высоких токах (оптимальная сила тока — 400 ампер при диаметре электрода 5 миллиметров) с помощью автоматического или полуавтоматического оборудования. Сперва выполняется плавление края одного прутка — потом второго. После этого операция повторяется до тех пор, пока ванночка полностью не покроется расплавленным металлом.

Главным преимуществом ванной технологии является небольшой расход расходного материала. Еще один крупный плюс — возможность проведения сварочных работ при отрицательных температурах (силу тока нужно увеличить на 15-20%). В качестве ванночки могут использовать как стальные скобы, так и скобы из других металлических сплавов (медь, латунь, дюралюминий, чугун). Также допускается применение графитовых ванночек.

В качестве ванночки могут использовать как стальные скобы, так и скобы из других металлических сплавов (медь, латунь, дюралюминий, чугун). Также допускается применение графитовых ванночек.

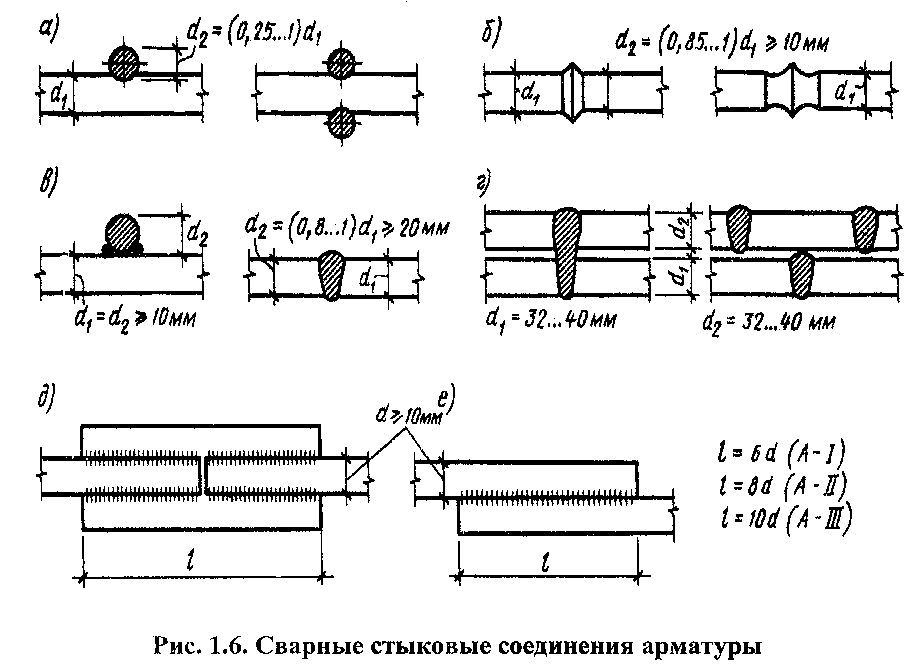

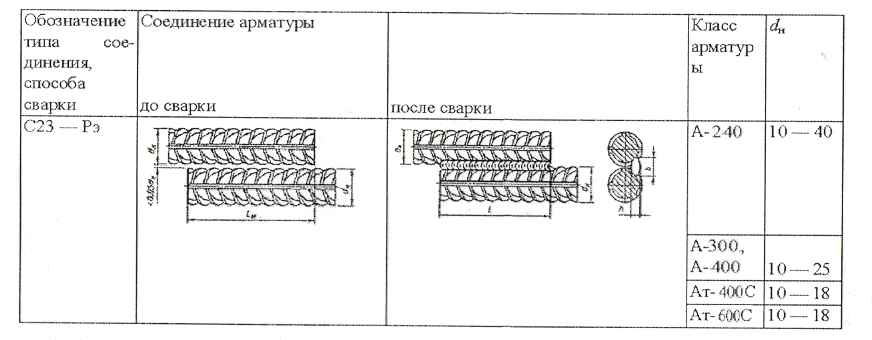

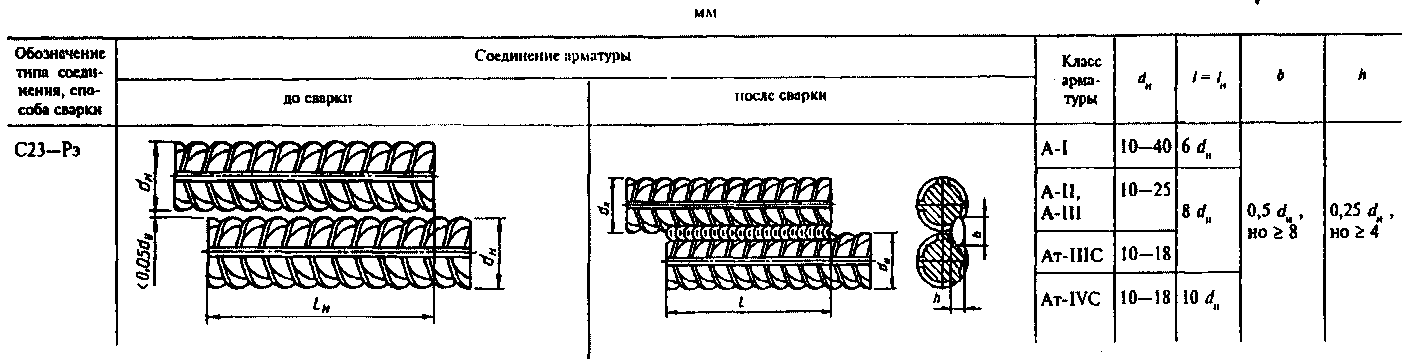

Сварка арматуры внахлест

Если сварная конструкция не будет подвергается серьезной механической нагрузке, то в таком случае можно применять сварение арматуры внахлест. Главные плюсы технологии — простота, высокая скорость работ, минимум расходных материалов, неплохая надежность. Нахлест арматуры при сварке должен быть полным, чтобы получился прочный большой шов. Сварочные работы рекомендуется проводить с нижнего, а не с верхнего положения (это обеспечит более активное расплавление металла в активной зоне). Также можно выполнять боковую сварку внахлест под углом наклона до 15-20 градусов.

Оптимальный алгоритм действий:

- Зачистите поверхность арматуры с помощью металлической щетки или грубой наждачной бумаги. Также рекомендуется сделать обезжиривание поверхности, чтобы получить высококачественный сварной шов в активной зоне.

- Наложите сварные прутки друг на друга. Оптимальный уровень нахлеста — от 15 до 30 сантиметров. Скреплять детали проволокой не рекомендуется, поскольку при нагреве проволока быстро расплавится.

- Выполните обварку сверху минимум в двух местах (по краям). Потом выполните обварку снизу (по центру).

Крестообразное сварение

Если делать большую объемную решетку, то можно выполнить крестообразную сварку арматурных прутков. Все работы нужно проводить в строго горизонтальном или вертикальном положении, чтобы прутки надежно давили друг на друга. Делать сварку под углом не рекомендуется, поскольку будет проблематично получить надежный качественный шов (расплавленный металл будет активно стекать или испаряться). Крестообразную технологию также не рекомендуется выполнять при отрицательной температуре окружающей среды.

Особенности крестообразной технологии:

- Оптимальным методом соединения прутков является дуговая сварка в среде защитных газов. Соединение арматуры следует выполнять короткими прихватами с короткой подачей дуги в активную зону.

- Во время подачи электрод должен находиться под углом 30-45 градусов относительно плоскости стержней. В противном случае расплавление будет идти менее активно, что увеличит время проведения работ и снизит качество шва.

- Для улучшения фиксации прутков можно приварить на арматуру прихватки. Накладывать их рекомендуется с двух сторон, чтобы зафиксировать детали как в нижнем, так и верхнем положении.

Контактная сварка

Точечная контактная сварка арматуры является надежным методом соединения прутков друг с другом. Для сварения требуется применения станкового сварочного оборудования, которое обладает большой массой. Поэтому на практике эта технология получила мало распространения, хотя ее часто применяют в фабричном производстве. Контактное точечное сварение выглядит так:

- Прутки помещаются в станок, который имеет вид промышленных клещей. Станочные клещи надежно фиксируют детали, а во время сварения их положение не меняется.

- Потом рабочий выполняет настройку станка с помощью электронной панели.

Рабочий может выбрать все технологические особенности операции (сила тока, глубина обработки, температура нагрева).

Рабочий может выбрать все технологические особенности операции (сила тока, глубина обработки, температура нагрева). - Потом рабочий запускает станок, который выполняет сварку контактным методом. При работе сдавливающие поверхности нагреваются до высоких температур, что приводит к расплавлению арматуры.

- Во время работы возможно перемещение прутков с помощью подвижной консоли. Новые станки могут также выполнять перемещение сдавливающих нагревателей, что делает такие станки более универсальными, простыми в использовании.

Правила подбора электродов

Для сварения арматурных прутков рекомендуется использоваться электроды марок Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. Преимущества — высокое качество сварного шва, минимальный расход во время сварочных работ, хорошая температурная устойчивость, отсутствие коррозийного риска. Электроды этих марок могут работать при низких температурах окружающей среды, что будет весьма кстати в зимнее время. Для сварения стандартной арматуры диаметром 5-10 миллиметров применяются электроды диаметром 2-4 миллиметра. Для более крупных запчастей применяются электродные детали диаметром 4-6 миллиметров.

Для более крупных запчастей применяются электродные детали диаметром 4-6 миллиметров.

Также не забудьте проконтролировать силу сварочного тока:

- Для работы с популярными электродами диаметром 3 мм марки Э42 или СМ-11 лучше применять ток силой от 100 до 150 ампер. Для более толстых электродов силу тока нужно увеличить до 150-220 ампер (4 мм) или до 180-290 ампер (5 мм).

- Электроды АНО-5 и АНО-6 диаметром 4 мм варятся с помощью тока, сила которого составляет 170-220 ампер. Если диаметр составляет 5 мм, то силу тока нужно увеличить на 40-60 ампер.

- Маломощные электроды ВСЦ-4 варятся с помощью небольшого тока — 90-100 ампер (диаметр 3 миллиметра) или 120-150 ампер (диаметр 4 миллиметра).

- Также на рынке Вы можете встретить новые электроды марки УОНИ-13. Их следует варить слабым током — для устройств диаметром 2 миллиметра нужно применять ток силой 30-50 ампер. За каждый дополнительный миллиметр диаметра нужно увеличить силу тока на 50-70 ампер.

Качество работы

После проведения сварочных работ рекомендуется проконтролировать качество полученного шва. Правила ГОСТ не дают точных указаний относительно проведения проверочных работ. Обратите внимание, что следует выполнять после полного остывания соединения (в идеале проверку нужно проводить на следующий день). Большинство мастеров на практике применяют следующие методы проверки:

Правила ГОСТ не дают точных указаний относительно проведения проверочных работ. Обратите внимание, что следует выполнять после полного остывания соединения (в идеале проверку нужно проводить на следующий день). Большинство мастеров на практике применяют следующие методы проверки:

- Небольшие удары молотком по месту шва. С помощью металлического молотка выполняется простукивание конструкции на местах швов. Удары должны быть несильными, но точными. Перед простукиванием ударную часть молотка желательно помыть и вытереть насухо (мусор или частички воды могут негативно сказываться на качестве удара). Во время проверки сварной шов не должен растрескиваться и облущиваться — в противном случае сварочную процедуру нужно повторить.

- Сброс получившейся конструкции с высоты 1-2 метров. Если сварочные работы были проведены качественно, то падение с небольшой высоты не должно нанести конструкции какие-либо повреждения. Сбрасывать конструкцию желательно на плоскую ровную поверхность, на которой отсутствует мусор.

Сбрасывать конструкцию рекомендуется 2 раза — это повысит качество проверки.

Сбрасывать конструкцию рекомендуется 2 раза — это повысит качество проверки. - Рентгенологическое исследование. Если сварка была проведена некачественно, то на рентгенограмме будут видны все микротрещины и неровности. Рентгенографическое исследование является очень точным, надежным, а с его помощью можно получить точные сведения о качестве шва. Метод имеет множество недостатков — дополнительные траты на покупку оборудования, нельзя часто проводить исследования, сложность при работе с большими конструкциями.

Заключение

Подведем итоги. Для соединения арматурных прутков можно применять сварку. Основные сварочные методики — стыковое соединение ванным методом, сварка внахлест, крестообразное соединение, контактная сварка. Каждая из технологий обладает своими преимуществами и недостатками. Оптимальным методом соединения арматуры является сварка встык ванным методом, при котором прутки соединяются друг с другом с помощью U-образной металлической дуги.

Еще один хороший метод соединения арматуры — это точечная технология сварки. Она позволяет получить очень прочный качественный шов, однако для ее применения требуются тяжелые станки. Для проведения сварочных работ могут применяться различные электроды — Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. После сварочных работ посмотрите качество шва.

Она позволяет получить очень прочный качественный шов, однако для ее применения требуются тяжелые станки. Для проведения сварочных работ могут применяться различные электроды — Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. После сварочных работ посмотрите качество шва.

Используемая литература и источники:

- Яковлев, С. К. Расчет железобетонных конструкций по Еврокоду EN 1992. В 2 частях. Часть 1. Изгибаемые и сжатые железобетонные элементы без предварительного напряжения. Определение снеговых, ветровых и крановых нагрузок. Сочетание воздействий / С.К. Яковлев, Я.И. Мысляева. — М.: МГСУ, 2015.

- Ферстер, М. Справочная книга для инженеров-строителей. Часть I. Математика, механика, сопротивление материалов, статика сооружений, железобетон, геодезия / М. Ферстер. — М.: Государственное научно-техническое издательство, 1976.

- Салов, Александр Монолитное строительство: от теории к практике: моногр. / Александр Салов. — М.: LAP Lambert Academic Publishing, 2013.

- Статья на Википедии

Сварка арматуры: выбираем оптимальный способ

Вопросы, рассмотренные в материале:

- Плюсы и минусы соединения арматуры сваркой по сравнению с вязкой

- Виды металлической арматуры

- 5 основных способов сварки арматуры

- Типы соединений арматуры сваркой

- Диаметр и другие параметры арматуры при сварке

- Оборудование и материалы для сварки

- Выбор электродов для сварки арматуры

- Меры предосторожности при сварке арматуры

- Проверка качества сварки

Плюсы и минусы соединения арматуры сваркой

Из арматуры выполняют каркасы, предназначенные для дополнительного упрочнения бетонной заливки. Соединение арматуры необходимо для изготовления сетки или сложных металлических конструкций. Изначально она производится в виде длинных прутьев, служащих материалом для конструирования сооружений различной конфигурации.

Существующие на сегодня способы соединения отличаются друг от друга по затратности, прочности и ряду других показателей. Основная проблема состоит в том, что суммарная масса изделий очень велика, а площади, на которой соприкасаются пруты, порой недостаточно для требуемой надежности. Чаще всего при армировании сооружений из бетона пользуются сваркой или вязкой арматуры.

Плюсы сварки арматуры:

- надежность соединения;

- дополнительная ударная прочность всего сооружения;

- высокая сопротивляемость деформации;

- устойчивость соединений к воздействию перепадов температуры;

Минусы сварки:

- относительная дороговизна и повышенные требования к квалификации мастеров;

- необходимость использования специального оборудования, в том числе и стационарного;

- энергозатратность;

- сложный и затратный демонтаж в случае необходимости;

- высокие требования к подготовке соединяемых элементов.

Процесс сварки отличается от прочих технологий тем, что металл соединяемых деталей требуется для начала расплавить или нагреть, чтобы повысить его пластичность. Каждая марка арматуры требует грамотного подбора режима сварки. Ошибки при выборе метода сварки и настроек чреваты не только снижением эксплуатационных характеристик готовых изделий и сооружений, но и опасностью разрушения сварочных швов.

При стыковке сваркой особое значение играет выбор присадочного материала, который должен быть максимально приближен по химическому составу к металлу арматуры. Чем меньше разница, тем более надежные швы удастся получить. Ряд технологий соединения прутьев, к примеру, точечная сварка, не предполагает применения наплавки.

В отличие от других случаев, где соединяемые детали могут иметь большую площадь соприкосновения, в данных обстоятельствах для достижения необходимой прочности приходится прибегать к использованию достаточно сложной техники.

Плюсы вязки:

- простота и дешевизна;

- не требует высокой квалификации и опыта;

- относительная безопасность;

- отсутствие дополнительного утяжеления конструкции;

- может производиться без предварительной подготовки поверхностей;

- легкий и быстрый демонтаж в случае необходимости внесения изменений в конфигурацию каркаса;

- отсутствие энергозат;

- нет необходимости в подключении к электросети.

Минусы способа:

- относительно низкая прочность и надежность соединений;

- отсутствие жесткости крепления, сохраняющаяся подвижность элементов конструкции;

- используемый материал часто неустойчив к воздействию температурных колебаний.

Виды металлической арматуры

ГОСТ 5781 от 1982 года выделяет классы стержней от А-I (А240) до А-VI (А1000). Перечислим наиболее часто применяемые:

- А-I (А240). На изготовление таких гладких стержней идет горячекатаная спокойная, полуспокойная или кипящая сталь марки Ст3.

- А-II (А-300). Стержни этого и всех следующих классов снабжены периодическим профилем в виде выступов для более прочного сцепления с бетоном. На изготовление стержней толщиной до 40 мм идет спокойная или полуспокойная сталь Ст5, а при большем диаметре – 18Г2С.

Такой класс стержней можно применять для армирования ответственных конструкций с учетом указанных выше особенностей.

Такой класс стержней можно применять для армирования ответственных конструкций с учетом указанных выше особенностей.

В ГОСТ Р 52544 от 2006 года указаны еще три класса стержней с термомеханическим упрочнением:

- А500С. Стержни из горячекатаной стали, применяемые в последние годы взамен А-III. Отсутствие в сплаве легирующих добавок делает их более дешевыми и позволяет использовать для соединения сварку ММА.

- В500С. Стержни из холоднокатаной стали.

- Ат800. Стержни из горячекатаной стали повышенной прочности.

Для повышения надежности сооружений и изделий из железобетона применяют армирование двух видов:

- Продольное или основное, рассчитанное на удержание расчетной нагрузки.

- Поперечное, соединяющее между собой пояса основной арматуры в трехмерную конструкцию. Эти стержни связывают сжатый бетон с растянутыми прутьями и принимают на себя напряжение, возникающее при температурном расширении.

Продольную арматуру изготавливают из прутьев большего диаметра.

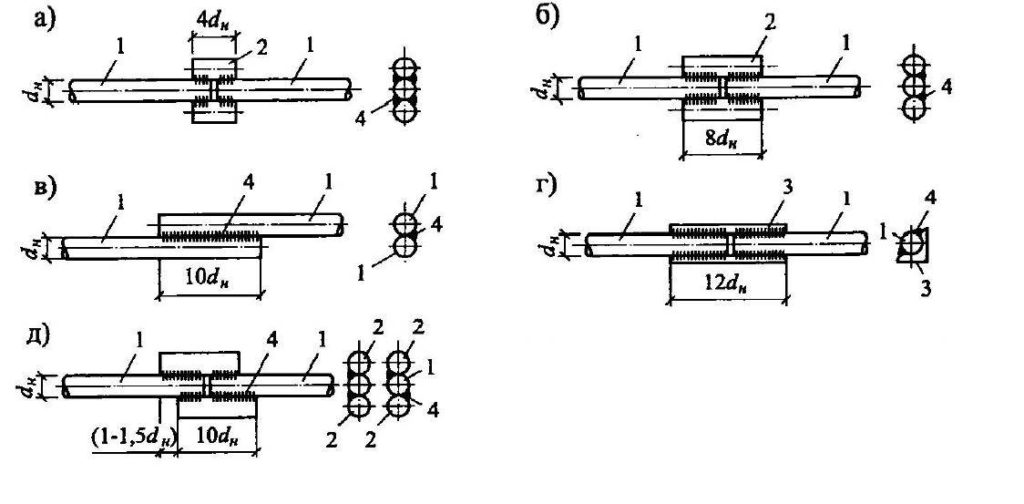

5 основных способов сварки арматуры

Сварка ММА

Это наиболее распространенная и простая из всех типов сварки, используемых для соединения арматуры. Ручная дуговая сварка электродами с защитной обмазкой пригодна для создания стыков и формирования горизонтальных, вертикальных и потолочных сварных швов. Имеет минимальную себестоимость и широко применяется в строительстве, промышленности и в быту.

Однако стыковая сварка арматуры с помощью этого метода допустима, только если речь не идет об ответственных конструкциях и изделиях, эксплуатация которых связана с высокими нагрузками. Важно учитывать, что качество сварных соединений при использовании этого метода будет сильно зависеть от квалификации мастера. Сваркой ММА нежелательно соединять стержни диаметром более 2 см.

Преимущество способа в том, что для сварки нужно простое и недорогое оборудование (инвертор или трансформатор).

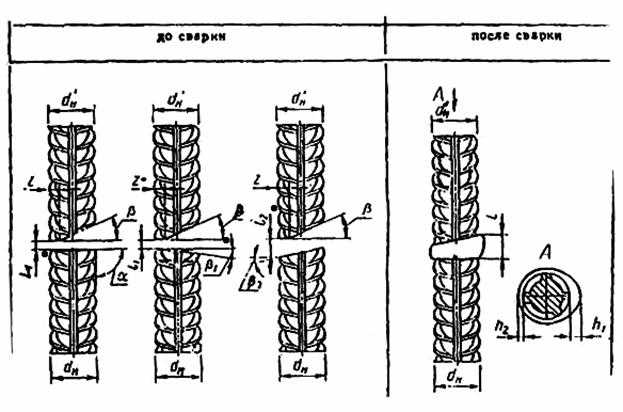

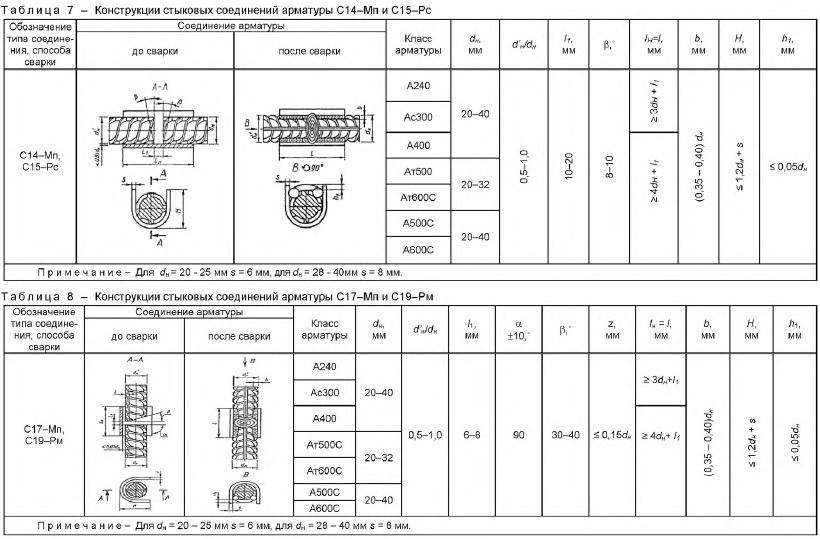

Ванная сварка

Этот способ соединения стержней с использованием электрода отличается от обычной ручной дуговой сварки тем, что торцы обоих прутков помещаются в полукруглую форму с зазором между ними от 10 до 20 мм и отступом от боков до краев чаши от 2 до 3 мм. Затекающий расплав обеспечивает надежное монолитное сваривание арматуры.

В качестве ванны используют либо одноразовую стальную форму, которая остается приваренной к арматуре, либо медную, используемую многократно. Таким способом можно сваривать пруты от 20 до 100 мм. Полученный стык устойчив к вибрационным и динамическим нагрузкам. Ванную сварку используют для строительства каркасно-монолитных зданий.

Важно учесть, что стоимость многоразовых медных форм значительно выше. Для такой сварки арматуры необходим мощный аппарат, способный проплавить 2-3 см металла.

Электрошлаковая сварка

При этом способе стыковой сварки арматуры в ванночку засыпается флюс. После зажигания дуги на дне формы собирается небольшое количество расплава, после чего электрод полностью погружают во флюс, добиваясь расплавления его гранул, сопровождающегося формированием защитной газовой среды.

После зажигания дуги на дне формы собирается небольшое количество расплава, после чего электрод полностью погружают во флюс, добиваясь расплавления его гранул, сопровождающегося формированием защитной газовой среды.

Таким способом пользуются как при горизонтальном, так и при вертикальном соединении тяжелых крупногабаритных элементов конструкции.

Как уже было сказано, флюс, заполняющий ванночку, выделяет защитный газ и способствует формированию надежного и качественного соединения. Для сваривания стержней с помощью электрошлакового метода, пользуются оборудованием, схожим с тем, что применяется для ванной сварки.

Точечная сварка

В основе метода контактной сварки арматуры лежит преобразование кинетической энергии тока в тепло, благодаря которому происходит расплавление металла стержней и их соединение без использования присадочного материала. Для сжатия двух прутков используют электрический или пневматический привод. Далее через них с помощью медных электродов пропускается электрический разряд, который позволяет очень быстро (примерно за 1,2 секунды) сформировать прочный шов.

Таким способом пользуются для сваривания металлических прутьев толщиной от 1 до 10 мм. Точечная сварка дает возможность быстро возводить сетчатые конструкции в условиях строительства или формировать каркасы железобетонных изделий на производстве.

Рабочая часть оборудования для точечной сварки арматуры представляет собой мощные медные клещи, губки которых подключены к отрицательному и положительному полюсам источника электрического тока. Как уже упоминалось, аппаратура для контактного соединения прутьев может быть как ручной (для работы в условиях строительной площадки), так и стационарной.

Машинная стыковая сварка

Этот способ отличается от предыдущего повышенной мощностью электрического, пневматического или гидравлического приводов, сжимающих свариваемые прутья. Высокое давление позволяет глубже проплавлять металл и соединять стержни диаметром от 4 до 20 мм.

Для машинной стыковой сварки арматуры также не требуется присадочного металла. С помощью этой технологии производят крупные железобетонные изделия.

С помощью этой технологии производят крупные железобетонные изделия.

Стационарные станки для машинной сварки арматуры – сложное и дорогое оборудование.

От того, какая технология сварки арматуры выбрана в каждом конкретном случае и на каком оборудовании она осуществляется, зависят эксплуатационные характеристики, долговечность и безопасность ЖБИ изделий и возводимых конструкций. При выборе сварочной аппаратуры следует отдавать предпочтение производителям, которые хорошо зарекомендовали себя на рынке.

Типы соединений арматуры сваркой

Способ сварки прутьев арматуры выбирается, исходя из назначения конструкции. Каркасы для изделий, эксплуатация которых не подразумевает серьезных скручивающих или изгибающих нагрузок, сваривают внахлест.

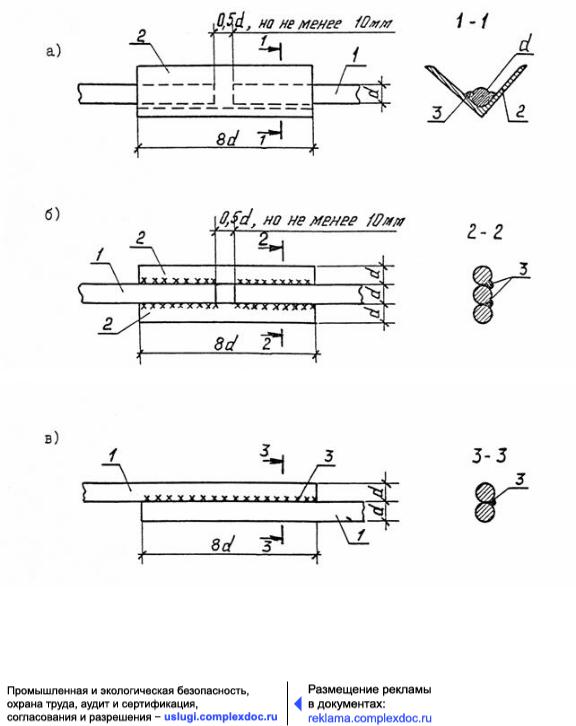

Сварка арматуры внахлест

Особенности технологии:

- стержень электрода должен быть отклонен примерно на 15° от вертикали;

- для проваривания нахлеста можно использовать сплошной боковой шов;

- поверхность соединяемых прутьев требует предварительной очистки от грязи, масла и ржавых пятен;

- нужно обваривать концы обоих прутьев;

- также следует обварить середину нахлеста;

- длина нахлеста должна составлять от 150 до 300 мм.

Сварка крестообразных соединений

Особенности технологии:

- для соединения прутьев используют короткие прихватки на расстоянии от 8 мм друг от друга;

- угол наклона электрода к плоскости, в которой лежит арматура, должен составлять от 30° до 40°;

- важно, чтобы прутья арматуры были прижаты друг к другу без зазора, верхний стержень нужно прихватывать с двух сторон;

- ручная дуговая сварка крестообразно расположенной арматуры при отрицательной температуре воздуха недопустима.

Диаметр и другие параметры арматуры при сварке

Основные параметры работы сварочного оборудования:

- диаметр электродов;

- величина и полярность тока;

- напряжение дуги;

- скорость ведения кончика электрода;

- количество проходов.

Если речь идет о контактной сварке, главный показатель – сила тока.

Сечение электродов подбирается, исходя из диаметра соединяемых прутьев. Важно понимать, что основным параметром режима сварки является сила тока. Если работа производится с использованием расходников толщиной более 4 мм, ток рекомендуется понижать в среднем на 10–15 %. Для таких работ предпочтительна обратная полярность, позволяющая снизить риск возникновения прожогов.

Важно понимать, что основным параметром режима сварки является сила тока. Если работа производится с использованием расходников толщиной более 4 мм, ток рекомендуется понижать в среднем на 10–15 %. Для таких работ предпочтительна обратная полярность, позволяющая снизить риск возникновения прожогов.

Современное сварочное оборудование снабжено встроенными выпрямителями. Работа таких аппаратов сопровождается преобразованием переменного электрического тока в постоянный.

Скорость сварки должна быть такой, чтобы сварочная ванна позволяла формировать валик, выступающий над поверхностью соединяемых кромок. Оптимальным для сварного соединения арматуры считается режим, когда образуется шов, ширина которого в полтора – два раза превышает толщину электрода.

Оборудование и материалы для сварки

Для сварочного соединения арматуры используют стандартное оборудование для электродуговой сварки:

- трансформаторы;

- выпрямители;

- инверторы, в том числе бытовые.

Для сваривания арматуры не пользуются газовой сваркой.

При относительно небольшом объеме работы применяют ручную сварку. Этот метод имеет определенные недостатки:

- сварщик должен иметь высокую квалификацию;

- сварка отнимает много времени;

- такой способ повышает себестоимость конструкций.

Для серийного изготовления каркасов в условиях производства пользуются полуавтоматическим и автоматическим оборудованием, которое дает возможность:

- добиться высокого качества соединений и повысить производительность труда;

- снизить себестоимость изделий за счет менее строгих требований к квалификации операторов.

Выбор электродов для сварки арматуры

Электроды для сварочного соединения арматуры подбираются, исходя из способа изготовления и диаметра соединяемых прутьев. Маркировка изделий должна обязательно содержать букву «С» (свариваемая), например, А300С, А600С. Цифры здесь используются для обозначения предела текучести.

Цифры здесь используются для обозначения предела текучести.

В зависимости от диаметра прутьев:

- при толщине прута 5 до 8 мм диаметр стержней электродов должен быть не более 3 мм;

- от 8 до 10 мм – толщина стержней от 3 до 4 мм;

- свыше 10 мм – толщина стержней от 5 мм и выше.

Возможно использование шести типов электродов, подбирая которые нужно ознакомиться с маркировкой:

- «У» – электроды для сваривания арматуры из низкоуглеродистой или низколегированной стали;

- «Т» – для сваривания арматуры из термостойкой легированной стали;

- «Н» – наплавочные;

- «Э» – универсальные электроды со стержнями из стали повышенной пластичности.

Для сваривания арматуры из стали А500С следует пользоваться электродами с маркировкой Э42А, Э46А, Э50А, Э55 или Э60 со стержнями, выполненными из сварочных проволок Св-08 и Св-08А с рутиловой обмазкой, которая используется как защитный флюс. Расходники с рутиловым покрытием ОЗС-12 обеспечивают формирование качественных стыковых соединений.

Расходники с рутиловым покрытием ОЗС-12 обеспечивают формирование качественных стыковых соединений.

Арматура А400С, применяемая для конструкций, рассчитанных на малые нагрузки, сваривается нахлестным методом электродами МР, химический состав которых соответствует Э46 и позволяет варить без зачистки от ржавчины. Для ванной сварки встык используют стержни с основным покрытием УОНИ-13/45, ТМУ-21У, химический состав стержней которых соответствует Э42.

Особенность технологии сварки арматуры заключается в том, что стыковой метод позволяет обеспечить более высокую прочность, чем нахлестный. При формировании каркасов фундамента и опор предпочтение следует отдавать ванной сварке встык. ЖБИ и дорожные покрытия могут армироваться прутьями, соединяемыми внахлест.

Меры предосторожности при сварке арматуры

В процессе сварки мастер обязательно должен пользоваться средствами индивидуальной защиты: спилковыми перчатками или крагами, сварочной маской, очками и т. п. Одежда сварщика должна состоять из плотной куртки и штанов, ткань которых устойчива к прогоранию при попадании на ее поверхность брызг расплавленного металла. Сварочное оборудование следует правильно заземлить. Особой осторожности требует проведение сварочных работ в условиях высокой влажности.

п. Одежда сварщика должна состоять из плотной куртки и штанов, ткань которых устойчива к прогоранию при попадании на ее поверхность брызг расплавленного металла. Сварочное оборудование следует правильно заземлить. Особой осторожности требует проведение сварочных работ в условиях высокой влажности.

Рекомендуем статьи

- Разряды сварщиков в России

- Наружные рекламные конструкции: виды, требования, материалы, этапы производства

- Какая сварка лучше – газовая или электрическая: преимущества и недостатки

Высотные сварочные работы требуют соблюдения повышенных требований безопасности:

- ограждение и настил лесов, подмостей, люлек, лестниц и т. д. должны быть выполнены из устойчивого к возгоранию материала;

- для проведения сварочных работ на высоте более 1,5 м следует пользоваться закрепленными опорами с обязательным применением страховочного снаряжения;

- сваривание каркасов многоярусных сооружений может осуществляться только при использовании щитов, настилов и ограждений из негорючего материала;

- обязательно применение специальной оснастки для защиты от брызг расплава;

- если скорость ветра превышает 6 баллов, при обледенении металла и температуре ниже -30 °С любые сварочные работы на высоте должны быть немедленно прекращены.

Проверка качества сварки

По окончании работы необходимо проконтролировать качество сварных соединений прутьев каркаса. Параметры сварки арматуры не регламентируются нормами ГОСТ. Исследование проводится в произвольной форме.

Следует учитывать, что оценку качества сварных соединений можно произвести корректно только на полностью остывшем каркасе, поэтому предпочтительно выждать сутки. Обычно опытные сварщики пользуются следующими практическими методами испытания прочности швов:

- Отстукивание швов молотком. Важную роль играет точность и небольшая сила ударов. Инструмент должен быть чистым и сухим, так как влага и частицы грязи отрицательно сказываются на качестве испытания. Если под ударами металл шва растрескивается или наблюдается его лущение, соединение требует повторной проварки.

- Готовую конструкцию сбрасывают с высоты в 1-2 м. Каркас с качественными сварными соединениями выдерживает такой удар без деформации и разрушения.

Поверхность площадки для испытаний должна быть чистой, сухой и ровной. Испытание обычно повторяют, чтобы удостовериться в надлежащем качестве сварных швов.

Поверхность площадки для испытаний должна быть чистой, сухой и ровной. Испытание обычно повторяют, чтобы удостовериться в надлежащем качестве сварных швов. - Рентгенологическое исследование позволяет с высокой точностью обнаружить все возможные изъяны сварных соединений, таких как микроскопические трещины, раковины, свищи и прочие дефекты.

Поверхностные дефекты, ухудшающие качество сварки | Качество сварки и проблемы | Основы автоматизированной сварки

В принципе, процессы сварки должны соединять материалы в соответствии с чертежами на основе соответствующей схемы сварки. Кроме того, важно обеспечить качество сварки, включая внешний вид и прочность сварного шва. На этой странице представлены типичные дефекты поверхности, ухудшающие качество сварки.

Обязательна к прочтению всем, кто занимается сваркой!

Это руководство содержит основные сведения о сварке, такие как типы и механизмы сварки, а также подробные сведения об автоматизации сварки и устранении неисправностей.

Скачать

- Ямы

- Подрез

- Перекрытие

- Недостаточное армирование

- Поверхностное растрескивание

- Зажигание дуги

- Извилистая кромка (изогнутая/смещенная кромка)

- Оставшаяся канавка

Ямки (открытые дефекты) представляют собой поверхностные дефекты, возникающие при затвердевании газовых полостей внутри металла сварного шва после выхода газа с поверхности валика. Газовые полости, остающиеся внутри борта, представляют собой внутренний дефект, известный как газовые дыры. Причины этих дефектов включают использование неподходящего защитного газа; недостаточный раскислитель; масло, ржавчина, покрытие или другие вещества, прилипшие к поверхности канавки в основном материале; и влаги, содержащейся в материале.

- Ямы

- Дыхательное отверстие

Скачать

Подрез — это канавка на кромке сварного шва, образованная основным материалом, выходящим из сварного шва. Типичными причинами являются чрезмерно высокий сварочный ток или скорость сварки. Слишком большая ширина плетения также может быть причиной подреза.

Типичными причинами являются чрезмерно высокий сварочный ток или скорость сварки. Слишком большая ширина плетения также может быть причиной подреза.

- Подрез

Скачать

Наложение происходит, когда расплавленный металл течет по поверхности основного материала, а затем охлаждается, не сплавляясь с основным материалом. Типичной причиной перехлеста является подача слишком большого количества металла шва из-за низкой скорости сварки. Нахлест в угловых швах возникает из-за падения избыточного количества расплавленного металла под действием силы тяжести. Необходимой контрмерой является пересмотр условий сварки (например, установка более высокой скорости сварки или более низкого сварочного тока).

- Перекрытие

Скачать

Усиление – это металл сварного шва, нарастающий над поверхностью сверх необходимого размера в сварном шве с разделкой кромок или угловом шве. Типичной причиной является высокая скорость сварки (скорость перемещения источника тепла), из-за которой наплавка металла шва в канавке становится недостаточной.

Типичной причиной является высокая скорость сварки (скорость перемещения источника тепла), из-за которой наплавка металла шва в канавке становится недостаточной.

- Недостаточное армирование

Скачать

Поверхностное растрескивание образует трещины на поверхности горячих сварных швов сразу после сварки. Он широко делится на растрескивание при затвердевании и растрескивание при разжижении. Растрескивание происходит при затвердевании сварного шва. Растрескивание при разжижении возникает при многослойной сварке, когда предыдущий сварочный слой расплавляется последующей сваркой. Другая классификация относится к сгенерированному положению и форме трещины, такой как продольное растрескивание, растрескивание носка, поперечное растрескивание, растрескивание кратера и так далее.

- Продольные трещины

- Трещины на пальцах ног

- Поперечные трещины

- Растрескивание кратера

Скачать

Это дефект, вызванный мгновенным зажиганием дуги на основном материале. Другими словами, зажигание дуги – это место неудавшегося зажигания дуги, которое не расплавилось при последующей сварке и осталось на основном материале. Удар дуги может быть причиной растрескивания основного материала.

Другими словами, зажигание дуги – это место неудавшегося зажигания дуги, которое не расплавилось при последующей сварке и осталось на основном материале. Удар дуги может быть причиной растрескивания основного материала.

Аналогичный дефект может возникнуть, когда крупные частицы брызг прилипают и остаются на поверхности.

Скачать

Этот дефект возникает, когда валик изгибается и отклоняется от линии сварки. Возможные причины включают в себя неправильное исправление волнистости или завитка автоматически подаваемой сварочной проволоки или направление линии сварки и закручивания проволоки под прямым углом друг к другу. Этот дефект также может возникать при несоответствии настроек скорости подачи проволоки и сварочного тока.

Скачать

Это состояние, при котором части канавки не сварены и остаются открытыми, потому что процесс не может сформировать валик, продолжающийся от начальной точки до конечной точки канавки. Когда этот дефект обнаруживается при роботизированной сварке вокруг начальной или конечной точки, может возникнуть проблема в управлении роботом. Если дуга, подача газа или проволоки нестабильны, канавка также может оставаться открытой в середине валика.

Когда этот дефект обнаруживается при роботизированной сварке вокруг начальной или конечной точки, может возникнуть проблема в управлении роботом. Если дуга, подача газа или проволоки нестабильны, канавка также может оставаться открытой в середине валика.

Скачать

- Качество сварки и проблемы Требования к качеству сварки

- Качество сварки и проблемы Внутренние дефекты, ухудшающие качество сварки

ИНДЕКС

General Motors Секционное соединение внахлестку

General Motors Секционное соединение внахлесткуСледите за нашими обновлениями на @Ask_ICAR.

Рис. 1. Поскольку подложка не доходит до приварного фланца, часть сварного шва будет выполняться непосредственно на арматуре.

До недавнего времени General Motors, как правило, использовала стыковые соединения с подкладками при разрезании односторонних деталей. Однако в настоящее время требуется соединение внахлест для некоторых односторонних секционных соединений. Это делается для уменьшения передачи тепла от GMA-сварки в арматуру из термочувствительной высоко- и сверхвысокопрочной стали. Проблема со стыковым соединением с подкладкой заключается в том, что подкладочная деталь не доходит до приварного фланца и оставляет арматуру открытой. В результате на участке пережимной полки арматуры 9 выполнен сварной шов GMA.0117 (см. рис. 1) .

Соединение внахлест

Соединение внахлест, указанное в некоторых новых процедурах ремонта General Motors, выполняется путем разрезания сменной детали внахлест на оригинальную деталь на 25 мм (1 дюйм). Нахлест позволяет использовать исходную панель. служить подкладкой для сварного шва даже на прижимных фланцах, лучше защищая арматуру от тепла сварного шва (см. рис. 2) . Это также менее сложный процесс по сравнению с стыковым соединением с подкладкой, и снижает вероятность того, что сменная деталь будет слишком короткой.0003

рис. 2) . Это также менее сложный процесс по сравнению с стыковым соединением с подкладкой, и снижает вероятность того, что сменная деталь будет слишком короткой.0003

Рис. 2. Оригинальная панель служит подложкой и защищает арматуру от тепла сварки.

Соединение внахлест впервые было указано для внешней панели порога на Chevrolet Camaro 2010 года и упоминалось в предыдущей онлайн-статье I-CAR Advantage «Ремонт при столкновении для Chevrolet Camaro 2010 года». С тех пор соединение внахлест было указано для различных секционных соединений на Chevrolet Volt 2011 года, Buick Regal 2011 года и Chevrolet Sonic 2012 года. Общие процедуры, для которых используется этот тип соединения, включают замену внешней передней стойки, порога, центральной стойки и боковой панели.

Сварка

Соединение внахлестку сваривают угловым швом. Также может потребоваться сварка пробкой, но эта рекомендация зависит от процедуры. Угловой сварной шов должен выполняться методом пропуска или стежка, чтобы свести к минимуму вероятность тепловой деформации. Это делается путем выполнения 25 мм (1″) сварных швов вдоль шва с 25 мм (1″) зазорами между каждым сварным швом и последующего заполнения зазоров (см. рис. 3) .

Это делается путем выполнения 25 мм (1″) сварных швов вдоль шва с 25 мм (1″) зазорами между каждым сварным швом и последующего заполнения зазоров (см. рис. 3) .

Заключение

Рисунок 3. Первый комплект швов должен оставлять зазор 25 мм (1 дюйм) между каждым швом. Второй комплект швов заполняет зазоры. Автомобили General Motors больше не используются.Все чаще в процедурах разрезания указывается соединение внахлест при разрезании частей одностороннего соединения.Вот почему так важно всегда обращаться к процедурам производителя транспортного средства, чтобы убедиться, что используется правильное соединение. с процедурами ремонта автомобилей General Motors можно ознакомиться на сайте acdelcotds.com.

Эта статья впервые появилась в выпуске I-CAR Advantage Online от 31 мая 2012 года.

Дополнительные ссылки на GM см. на следующих страницах:

OEM-информация Chevrolet

OEM-информация GMC

Buick OEM-информация

Cadillac OEM-информация

Дополнительные новости о ремонте после столкновений I-CAR, которые могут оказаться полезными:

Информация о столкновениях Доступ к веб-сайту : General Motors

Пошаговое руководство: Доступ к информации о ремонте General Motors

Связанные курсы I-CAR

- Самый популярный

- Самые последние

- Архив

Для более качественной, быстрой обработки щетка должна иметь оцинкованное покрытие. После зачистки нужно промыть и обезжирить края, чтобы они стали чистыми.

Для более качественной, быстрой обработки щетка должна иметь оцинкованное покрытие. После зачистки нужно промыть и обезжирить края, чтобы они стали чистыми.

Рабочий может выбрать все технологические особенности операции (сила тока, глубина обработки, температура нагрева).

Рабочий может выбрать все технологические особенности операции (сила тока, глубина обработки, температура нагрева). Сбрасывать конструкцию рекомендуется 2 раза — это повысит качество проверки.

Сбрасывать конструкцию рекомендуется 2 раза — это повысит качество проверки.

Такой класс стержней можно применять для армирования ответственных конструкций с учетом указанных выше особенностей.

Такой класс стержней можно применять для армирования ответственных конструкций с учетом указанных выше особенностей.

Поверхность площадки для испытаний должна быть чистой, сухой и ровной. Испытание обычно повторяют, чтобы удостовериться в надлежащем качестве сварных швов.

Поверхность площадки для испытаний должна быть чистой, сухой и ровной. Испытание обычно повторяют, чтобы удостовериться в надлежащем качестве сварных швов.