Станок самодельный для шлакоблоков: Делаем своими руками станок для изготовления шлакоблоков!

Особенности изготовления шлакоблочного станка своими руками

Одной из разновидностей камня для стройки является шлакоблок.

Для его изготовления применяется метод прессовки и специальные формы, которые заполняются шлакосодержащим наполнителем.

Для связки компонентов, которыми заполняется форма, используют цемент определенной марки.

Изготовить шлакоблоки можно и самому. Для этого необходимо сделать шлакоблочный станок своими руками.

Содержание:

- 1 Особенности строительного камня

- 2 Использование опалубки и других форм

- 3 Изготовление станка

- 4 Изготовление блоков

Особенности строительного камня

Шлакоблоки

Характеристики шлакоблока в полной мере зависят от того, какой наполнитель используется для заполнения форм.

Самым прочным и долговечным является тот материал, при изготовлении которого используются такие материалы, как галька, щебень или песок.

При классификации стройкамня ориентируются на такие его характеристики, как прочность, теплопроводность, морозоустойчивость, водонепроницаемость и пр.

Современная промышленность предлагает потребителям несколько видов шлакоблоков:

- Полно- и пустотелые. Эти виды материалов одинаково успешно используются при выполнении строительных работ. Если полнотелые блоки актуальны при закладке основания зданий, колонн, нижних этажей, то пустотелые используются преимущественно для строительства стен и внутренних перегородок. Отличительной особенностью шлакоблоков является их высокий показатель прочности и небольшой вес. Это позволяет не утяжелять конструкцию.

- Облицовочные. Они отличаются наличием внешнего декоративного слоя, которые имеет вид декоративного камня или штукатурки. Кроме этого этот слой также выполняет защитную функцию шлакоблоков от воздействия влаги. Такие свойства данного вида строительного камня позволяет избежать проведения отделочных работ высокой сложности.

- Перегородочные. Основная область их применения заключается монтаж внутренних перегородок. Благодаря этому удается соблюсти такие требования, как ровность поверхности перегородки, высокая скорость выполнения строительных работ, экономия строительных материалов.

- Цветные. Данный вид шлакоблоков применяется при монтаже заборов, столбов или фронтонов. Добиться разных оттенков удается в результате добавления в смесь мела или измельченного кирпича разных цветов.

- Фундаментные. Среди преимуществ этого вида шлакоблоков можно назвать длительный срок эксплуатации, привлекательный вид, отсутствие усадки и растрескивания. При их использовании во время монтажа основания здания обязательным условием является применение ЖБ ленты, толщиной не меньше 1, 6 см.

- Колотые. Его применение при выполнении строительных работ позволяет придать поверхности внешний вид колотого или рваного кирпича.

Преимущество шлакоблоков перед другими материалами:

- Изготавливать изделия можно непосредственно на месте проведения строительных работ, не привлекая стороннюю помощь или дополнительные транспортные средства.

- Простота производственного процесса, который не нуждается в использовании таких сложных процессов, как автоклавирование или паровая сушка.

- Низкая себестоимость готового изделия.

- Высокая скорость производства.

- Возможность изготовления шлакоблоков разной формы, каковой требует вид работы.

- Строение, для постройки которого были использованы шлакоблоки, обладают высокой способностью сохранять тепло.

Наличие нескольких видов шлакоблоков значительно расширяет область их использования.

Использование опалубки и других форм

Известно несколько возможностей изготовления шлакоблоков в домашних условиях. Одним из наиболее простых, считается производство посредством использования специальной опалубки.

Стандартный размер шлакоблока – 390 х 190 х 188 мм. При самостоятельном изготовлении материала не исключена возможность отступления от существующих стандартов. При изготовлении опалубки рекомендуется ориентироваться на предполагаемые размеры блоков.

Разновидности шлакоблоков

Для того чтобы с формами было удобно работать специалисты советуют делать их разъемного типа. Для изготовления можно использовать такие материалы, как дерево либо металл.

Для изготовления можно использовать такие материалы, как дерево либо металл.

Опалубка состоит из 4 стенок и дна. Как правило, изготавливается общая форма на 4 – 6 блоков. Между ними устанавливаются перегородки. Если в качестве материала используется металл, на стенках делаются насечки на одинаковом расстоянии. Благодаря им боковушки соединяются между собой.

При изготовлении полнотелых блоков нет необходимости использовать дополнительные подручные материалы. В процессе производства пустотелых блоков необходимо использовать обычные стеклянные бутылки. Они вставляются в уже залитую в опалубку смесь, а после подсушки блоков изымаются.

Если нельзя изготовить деревянную или металлическую опалубку, ее можно довольно успешно заменить обычной ямкой в земле необходимого размера. Ее стенки нужно немного сбрызнуть водой и присыпать песком.

Можно также использовать формы без днища. Для этого можно использовать деревянные доски, соединенные между собой металлической лентой. Главное в данном случае, выставить доски таким образом, чтобы они соответствовали необходимым размерам.

Если изготовление шлакоблоков планируется разовое, не исключена возможность использовать в качестве формы рамку из пенопласта, выставленную на ровную поверхность.

Существует немало вариантов использования недорогих подручных элементов для монтажа формы.

Изготовление станка

Производить изделия можно и в самому. Для этого необходимо изготовить станок для изготовления блоков в домашних условиях. При этом не понадобиться наличие сложного специального оборудования и инструментов. Хватит только иметь в наличии сварочный аппарат и слесарные инструменты.

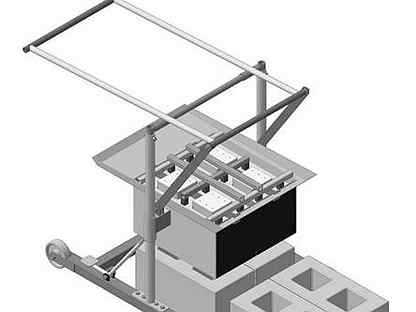

Самодельный станок для шлакоблоков

В качестве основы при изготовлении такого станка используется специальная матрица, конструкция которой оборудована формой для заливки рабочего материала. Кроме этого матрица оборудована коробом из металла. В нем есть элементы в виде пустот.

Для того чтобы изготовить такую матрицу понадобиться иметь такие инструменты:

- Сварочный аппарат

- Болгарка

- Тиски

- Инструмент для слесарных рабо

Кроме этого понадобиться наличие и рабочего материала:

- Металлический лист

- Стальная труба

- Полоса из стали

- Электромотор

- Крепежные элементы

Процесс изготовления станка не очень сложный. Для того чтобы избежать проблем рекомендуется следовать такой инструкции:

Для того чтобы избежать проблем рекомендуется следовать такой инструкции:

- Для начала необходимо определиться с тем, какие габаритные размеры будет иметь станок.

- Посредством использования листа металла вырезать боковины изделия (2 штуки) и перегородку, которая будет установлена между перегородками. В результате сборки этих частей образуется конструкция короба, состоящего из одинаковых половинок.

- Стальную трубу разрезать на 6 частей, высота которых совпадает с высотой боковинок станка.

- Каждой части трубы нужно придать форму конуса. Для этого нужно сначала сделать надрез в трубе до половины отрезка, а потом сжать половинки между собой и закрепить при помощи сварки. В результате выполнения этих операция внутренний диаметр каждого отрезка трубы уменьшиться на 2 мм.

- Куски трубы приварить друг к другу.

- К двум частям трубы, расположенным по краям, приваривается часть металлической пластины.

- По центру каждого отрезка трубы сделать пропил, а затем приварить к нему проушины.

С их помощью можно будет крепиться ограничители. В результате этого получится механизм посредством использования которого, можно будет делать шлакоблоки двух типов: не монолитного или монолитного.

С их помощью можно будет крепиться ограничители. В результате этого получится механизм посредством использования которого, можно будет делать шлакоблоки двух типов: не монолитного или монолитного. - На одну из поперечных стенок приварить 4 болта, при помощи которых будет крепиться двигатель.

- С той стороны, где будет загружаться рабочая смесь приварить фартук и лопасти.

- Зачистить и отполировать все сварочные швы, что позволит подготовить их для покраски.

- В форме станка выполнить пресс. Для этого пригодится пластина с отверстиями, большими на 4 мм, чем диаметр цилиндра. Пресс поместить в средину короба на 6 см в глубину.

- Посредством приваривания ручек удастся обеспечить удобство работы с агрегатом.

- Покрыть готовый станок грунтовкой, обладающей антикоррозийными свойствами.

- После того, как грунтовка полностью высохнет установить на место двигатель.

По завершении всех вышеперечисленных операций можно приступить к опробованию станка.

Чертеж станка для изготовления блоков

Чтобы переделать электродвигатель на вибромотор нужно на его вал приварить болты, которые имеют вид эксцентриков. На них монтируются гайки. Скорость вибрации мотора будет иметь непосредственную зависимость от величины гаек.

Для предотвращения прилипания рабочей смеси к металлическим частям станка их нужно перед началом работы специальным маслом.

Двигатель нужно включать перед тем, как приступить к процессу прессовки блоков. Не стоит также забывать об обязательной изоляции электромотора. Сделать это можно посредством монтажа фартука, который будет защищать мотор от попадания на него смеси.

После того, как шлакоблоки уже изготовлены, они обязательно должны подсохнуть при температуре не выше 30 градусов 2 – 3 часа. Если процесс сушки происходит на солнце, готовые блоки необходимо предварительно накрыть ПЭ пленкой.

Следуя вышеизложенной инструкции станок для производства шлакоблоков можно изготовить своими руками. Для этого не понадобиться наличие сложного оборудования и материалов.

Для этого не понадобиться наличие сложного оборудования и материалов.

Изготовление блоков

Процесс изготовления шлакоблоков имеет определенную последовательность, которой необходимо придерживаться:

- Приготовить рабочую смесь из шлака, воды и цемента, которые перемешиваются в бетономешалке или при помощи смесителя. Если это делать вручную, процесс займет намного больше времени, а качество смешивания не будет идеальным.

- Не стоит забывать о том, что все процессы выполняются в теплом помещении. В противном случае вода может замерзнуть.

- Готовую смесь поместить в форму и уплотнить при помощи виброплиты на протяжении 35 – 40 секунд.

- Теперь готовый уплотненный блок можно изъять из формы и поместить на поддон, где он и будет высыхать. Благодаря тому, что блоки некоторое время сохнут, они приобретают больший показатель прочности.

- Для хранения готовых и просушенных блоков идеально подойдет любое сухое помещение.

Как уже было сказано ранее, для изготовления шлакоблоков может быть использовано разное сырье:

- Отходы кирпича.

- Песок.

- Керамогранит.

- Щебень.

- Зола.

От использования того или иного сырья зависят свойства шлакоблоков и их качество.

Нередки в процессе изготовления строительного камня применяется пластификатор. Благодаря этому удается повысить теххарактеристики блоков. Стоит также отметить, что наличие пластификатора способствует формированию таких свойств шлакоблоков, как морозоустойчивость и влагоустойчивость.

Для того чтобы изготовленные шлакоблоки соответствовали всем требованиям и характеристикам в процессе их производства необходимо придерживаться определенных правил:

- Готовить рабочую смесь в строгом соответствии с рецептурой.

- Ни в коем случае не отклоняться от утвержденной технологии процесса производства блоков.

- Оборудование должно полностью соответствовать чертежам оборудования для производства шлакоблоков.

Самодельный шлакоблочный станок на 2 блока — на видео:

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

- Рубрики

- Теги

- Похожие записи

- Автор

Шлакоблоки своими руками: самодельный станок для производства

Автор admin На чтение 4 мин Просмотров 157 Опубликовано

Своим рождением шлакоблоки обязаны решению проблемы утилизации отходов металлургического производства. Образующиеся при выплавке металла шлаки и золы стали добавлять как наполнитель в обычный бетон. Это снизило расход цемента и уменьшило плотность. Кроме того, у шлакобетона оказались хорошие тепло- и звукоизоляционные свойства. Еще одним достоинством материала является возможность изготовить шлакоблоки своими руками.

Для производства шлакоблоков в домашних условиях не требуется сложного технологического оборудования. Существует несколько способов самостоятельного изготовления этого материала, от самого простого с ручным замесом и уплотнением, до более сложного, с использованием простейшего оборудования.

Оборудование для производства

[hana-code-insert name=’yandex’ /]

Самое простое оборудование для шлакоблоков – это бадья для ручного замеса, лопата, форма, и мастерок. В случае необходимости создания пустот в середине блока после заливки туда раствора внутрь формы устанавливают цилиндрические болванки или пустые бутылки. Простейшую форму можно изготовить из обрезной доски. Для этого делают перемычки и устанавливают их между двумя параллельными досками. В образовавшиеся модули заливают раствор. Перед заливкой стенки смазывают солидолом или иной смазкой. После того, как раствор отвердеет, форму разбирают и приступают к новому процессу.

Такую технологию используют, когда требуется изготовить небольшое количество блоков, например, для маленькой хозяйственной постройки. При строительстве дома лучше изготовить станок для производства шлакоблоков. Кроме станка потребуются формы, которые должны выдержать большое количество циклов заливки. Для их изготовления лучше использовать влагостойкую фанеру, ламинированную ДСП, металл или пластик.

Для их изготовления лучше использовать влагостойкую фанеру, ламинированную ДСП, металл или пластик.

Основная проблема заключается в том, как сделать станок для шлакоблока. Станок должен обеспечивать надежное и быстрое уплотнение раствора, а для этого лучше всего использовать вибрацию. Самая простая конструкция станка – вибростол, на который устанавливаются формы для заливки.

Можно создать и более сложную конструкцию вибростанка для производства шлакоблоков. Чаще всего, для этого используют рамы или станины, на которые закрепляются разборные формы. Основным узлом станка является вибромотор, который можно изготовить из обычного электродвигателя с эксцентриком. Продаются готовые узлы, но его проще и дешевле сделать самостоятельно. Двигатель необходимо закрыть кожухом, чтобы предохранить его от брызг воды и раствора в процессе производства блоков.

Технология производства, состав, пропорции смеси

[hana-code-insert name=’yandex’ /]

Изготовление шлакоблоков начинается с подготовки материала. Сегодня для приготовления шлакобетона помимо шлаков используют и другие наполнители. Одним из оптимальных составов является следующая пропорция: 7 частей шлака, 2 части керамзитового песка, 2 части мелкого гравия (фракция 5-15 мм), 1,5 части цемента марки М500 и 3 части воды. Важно, чтобы в наполнителях не было чужеродных примесей. Для этого шлак и керамзитовый песок просеивают через сито и освобождают от камней, земли и мусора.

Сегодня для приготовления шлакобетона помимо шлаков используют и другие наполнители. Одним из оптимальных составов является следующая пропорция: 7 частей шлака, 2 части керамзитового песка, 2 части мелкого гравия (фракция 5-15 мм), 1,5 части цемента марки М500 и 3 части воды. Важно, чтобы в наполнителях не было чужеродных примесей. Для этого шлак и керамзитовый песок просеивают через сито и освобождают от камней, земли и мусора.

Перед тем, как сделать шлакоблок, готовят сухую смесь. Ее тщательно перемешивают, лучше, если это делают в бетоносмесителе. Перемешивание производят в течение 5-6 минут, после чего добавляют небольшое количество воды и продолжают перемешивание еще 2-3 минуты. После этого добавляют воду и производят окончательное приготовление раствора.

Готовый раствор заливают в формы для шлакоблоков, стенки которых смазывают техническим жиром или мыльным раствором. Заливку надо производить как можно быстрее, чтобы на растворе не образовалась сухая корочка. Края формы должны быть на 5 см выше уровня блока. В процессе изготовления раствор уплотняется и его уровень несколько снижается. Для удобства на внутренней стенке каждой формы устанавливают маячок, который служит уровнем при заливе раствора.

В процессе изготовления раствор уплотняется и его уровень несколько снижается. Для удобства на внутренней стенке каждой формы устанавливают маячок, который служит уровнем при заливе раствора.

При изготовлении пустотных блоков в формы устанавливают болванки, которые вытесняют раствор. Обычно эти болванки устанавливают стационарно. В случае, если эти детали съемные, сначала заливают некоторое количество раствора, затем ставят болванки и доливают раствор по уровню.

Процесс вибрации обычно занимает 5-10 минут и зависит от состава смеси, амплитуды и частоты вибрации. Далее все зависит от конструктивных особенностей станка для изготовления шлакоблоков. Съемные формы убирают со станка и устанавливают новые, а если конструкция станка не позволяет этого сделать, ждут определенное время до отвердения шлакобетона, и после этого производят распалубку и снятие блоков. Шлакоблоки складируют и закрывают от прямых солнечных лучей, чтобы избежать неравномерного высыхания и растрескивания.

Блоки можно использовать для работы не ранее, чем через 3 дня после изготовления, но желательно выдержать более длительный срок. Надо учитывать, что свою марку шлакобетон набирает не ранее, чем за 28 дней. Рекомендуется так рассчитать процесс изготовления шлакоблоков и их кладку, чтобы обеспечить непрерывность производства и возведения стен.

Надо учитывать, что свою марку шлакобетон набирает не ранее, чем за 28 дней. Рекомендуется так рассчитать процесс изготовления шлакоблоков и их кладку, чтобы обеспечить непрерывность производства и возведения стен.

Самодельные машины для укладки полов — Бетононасосы

Самодельные машины для укладки полов

Машины

Мы сотрудничаем с PMSA, крупнейшим в Африке производителем высококачественных машин для производства кирпича, блоков и брусчатки, чтобы поставить ряд машин для производства бетонных кирпичей, блоков и брусчатки.

Эта линейка базовых машин для самостоятельного изготовления позволяет производить от 170 до 16 800 кирпичей за 9-часовую смену. Думаете начать свой бизнес по производству бетонных кирпичей и блоков?

Спросите нас как

Сделай сам РУЧНЫЕ ФОРМЫ

- Большой выбор ручных форм для изготовления бетонных кирпичей, блоков, брусчатки, блоков подпорных стен и т.

- Идеально подходит для фермеров, малых предприятий в сельской местности или общественных проектов, а также для домашних животных. проекты

- Уникальное и быстрое действие для уплотнения смеси и освобождения формы

- Специальные предложения доступны по запросу

Производственные мощности:

Ожидаемая производительность в день (при ручном перемешивании 2 рабочими)

Двухгнездные блоки M150 – 390 x 190 x 140 мм (1) – 170

Стандартный кирпич – 220 x 105 x 73 мм (6) – 1 000

Блокирующие брусчатки – Ном. 200 x 100 x 65 мм (4) – 650

ПОДРОБНЕЕ

Jumbo Mk2 – ручной яйцескладчик

- Простая машина для производства кирпича, блоков и асфальтоукладчика с ручным управлением 902

- Сменные формы позволяют производить кирпичи, блоки и брусчатку

- Идеально подходит для открытия малого и среднего бизнеса, средних и крупных общественных проектов и схем самопомощи

- Большой выбор стандартных пресс-форм

Производственные мощности:

Ожидаемая производительность в день (при ручном смешивании 6 рабочих)

Двухгнездные блоки M150 – 390 x 190 x 140 мм (3) – 1 5004 Стандартный кирпич – 220 x 105 x 73 мм (12) – 6 000 Блокировочная брусчатка – Ном. Спросите нас о вариантах 200 x 100 x 65 мм (6) — 3 000

200 x 100 x 65 мм (6) — 3 000 PK300 Cornet — Mobile Egglayer

- встроен в последнюю работу , . Эта машина надежна и требует минимального обслуживания. Идеально подходит для желающих начать кирпично-блочный бизнес

- Прочная, недеформируемая рама гарантирует, что изделия производятся в соответствии со спецификацией, а их размеры всегда точны

- 4 направляющие для форм обеспечивают равномерную зачистку форм

- Мощный регулируемый вибратор для улучшения уплотнения, прочности и однородности продукта

- Легко заменяемые формы позволяют производить блоки и кирпичи различных размеров

- Электрический ход, автоматическое продвижение вперед и тяговый привод рулевого управления обеспечивают простоту и эффективность работы

ПРИМЕЧАНИЕ: Эта машина не подходит для производства тротуарной плитки.

Производственные мощности:

Прибл. производительность за 9-часовую смену

производительность за 9-часовую смену

(с опытным производственным персоналом, тарельчатый смеситель V200, в зависимости от материалов, исходя из эффективности производства 85%)

42 стандартных кирпича – на торце (210 x 70 x 105 мм) –

15 макси-кирпичей (290 x 90 x 140 мм полнотелых) – 6 000

9 пустотелых блоков (390 x 190 x 90 мм) – 3 600

6 пустотелых блоков (10 x 100320 x 140 мм – M150) – 2 4004 пустотелых блока (390 x 190 x 190 мм – M200) – 1 600

7 пустотелых блоков (450 x 228 x 114 мм – 4 ½ дюйма) – 2 800

5 полых блоков (450 x 228 x 152 мм – 6 дюймов, британская) – 2 000

3 пустотелых блока (450 x 228 x 228 мм – 9 дюймов, дюймовая) – 90 1 2100 2 СВЯЖИТЕСЬ С НАМИ ДЛЯ КОНСУЛЬТАЦИИ Фото: istockphoto. После лета, проведенного на открытом воздухе, мы ненавидим уединяться в помещении, но в большинстве районов страны наступление суровых зимних температур — лишь вопрос времени. тем не менее, вы можете продлить сезон патио и в полной мере насладиться осенью с помощью костровой ямы, сделанной своими руками. Прокрутите вниз, чтобы увидеть девять различных подходов, в каждом из которых используются разные строительные материалы и разный уровень навыков. Каковы дополнительные возможности этих самодельных кострищ? Такой же выдающийся. Уютный уголок на заднем дворе не обязательно должен стоить руки и ноги. Следующие конструкции костровой ямы на заднем дворе недороги и просты в строительстве. Фото: istockphoto.com Камни, расположенные по кругу: если есть более старый и проверенный способ безопасного сдерживания огня, я хотел бы знать об этом. Фото: istockphoto.com Поскольку они настолько недороги и прочны (стоимостью около 1 доллара в The Home Depot), шлакоблоки хорошо подходят для различных проектов по дому. . Здесь ряд блоков, расположенных по кругу, создает яму для костра своими руками примерно за 20 долларов. Чтобы усилить сборку, необязательным шагом будет укладка еще одного слоя поверх первого и закрепление его строительным клеем в месте соединения шлакоблоков друг с другом. Фото: istockphoto.com Создайте стильный современный очаг для костра, подобный показанному здесь, сначала соорудив прочное деревянное основание. Точно так же Карен из The Art of Doing Stuff сделала современную настольную яму для костра. Банка с гелевым топливом, расположенная в основании — перепрофилированное металлическое кашпо — обеспечивает маленькое пламя, а декоративные камни лежат на вырезанной по размеру сетке. Обрамление топки представляет собой прозрачный короб из четырех стеклянных панелей, соединенных между собой силиконом. Фото: istockphoto.com Ямы для костра на заднем дворе обычно используются для жарки зефира и хот-догов на палочках, но добавьте решетку, и вы получите мгновенный гриль! Вы можете легко построить яму для костра из бетонных блоков вокруг портативного угольного гриля, используя готовые и доступные «кольца деревьев». Фото: etsy.com Мне бы никогда не пришло в голову превратить барабан сломанной стиральной машины в яму для костра, сделанную своими руками. Но это возможно — даже в тренде! Сначала вам нужно зачистить барабан от всех его пластиковых частей. Далее неэстетичные края следует убрать с помощью УШМ, а можно добавить металлические ножки или пьедестал с помощью сварщика. Барабан стиральной машины идеально подходит для сдерживания пламени, а металлический корпус излучает тепло, как самодельный обогреватель для патио. Великолепно! Фото: istockphoto.com Тротуарная брусчатка легко доступна в магазинах товаров для дома и садовых центрах повсюду — и это отличный материал для строительства ямы для костра своими руками. Фото: quikrete.com Прочная бетонная яма для костра, подобная этой, разработанной Quikrete, прослужит долгие годы. Чтобы построить его, просто соорудите из дерева ту форму, в которой плавает ваша лодка, смешайте и залейте бетон и дайте ему полностью застыть. Если у вас есть остатки бетона, сделайте подходящую скамейку или увесистое кашпо! Фото: istockphoto.com Так же просто, как упомянутая выше яма для костра из природного камня, эта кирпичная версия строится путем простой укладки кирпичей. Прелесть этой конструкции в том, что ее можно легко разобрать, чтобы хранить в межсезонье и установить на новом месте во дворе в следующем году. Фото: istockphoto.com Кому не понравится эта нестандартная яма для костра и место для отдыха на заднем дворе? Он сделан из смеси блоков подпорной стены, кромок и брусчатки различных размеров, заблокированных на месте с помощью песка для брусчатки. А в центре — идеально пропорциональная встроенная яма для костра. Вдохновились спроектировать и построить костровую яму на своем участке в этом сезоне? Сначала прочитайте эти общие вопросы и ответы. Да, построить яму для костра на заднем дворе — это простой проект для любого домовладельца. Во-первых, обязательно проконсультируйтесь с местными органами власти (строительными нормами, ассоциацией домовладельцев и т. д.), чтобы убедиться, что вам разрешено строить дом на вашей территории и что ваши планы соответствуют всем существующим требованиям. 9 дешевых и простых идей для костровой ямы своими руками, которые можно построить за выходные

com

com Недорогие идеи для костра своими руками

Нет, вам не обязательно жить рядом с каменоломней; Spoonful of Imagination построила одну из камней, найденных на их территории. Время от времени обслуживаемый, это самодельная яма для костра с нулевым долларом, которая прослужит всю жизнь. Только обязательно убирайте опавшие листья и другие легковоспламеняющиеся материалы вокруг камней каждый раз, когда разводите огонь.

Нет, вам не обязательно жить рядом с каменоломней; Spoonful of Imagination построила одну из камней, найденных на их территории. Время от времени обслуживаемый, это самодельная яма для костра с нулевым долларом, которая прослужит всю жизнь. Только обязательно убирайте опавшие листья и другие легковоспламеняющиеся материалы вокруг камней каждый раз, когда разводите огонь. Затем отлейте стильную бетонную столешницу с вставной корзиной для огня и прикрепите ее к деревянному основанию. Для дополнительной безопасности установите вокруг пожарной корзины пламегаситель из закаленного стекла.

Затем отлейте стильную бетонную столешницу с вставной корзиной для огня и прикрепите ее к деревянному основанию. Для дополнительной безопасности установите вокруг пожарной корзины пламегаситель из закаленного стекла. Возможно, самая сложная часть — спроектировать внутреннее кольцо для костра так, чтобы оно имело идеальный размер, чтобы поддерживать выступ чаши гриля в центре.

Возможно, самая сложная часть — спроектировать внутреннее кольцо для костра так, чтобы оно имело идеальный размер, чтобы поддерживать выступ чаши гриля в центре. Тот, что показан здесь, сделан из толстых блоков в виде подпорной стены вокруг основания, а затем увенчан плоскими камнями в стиле тротуарной плитки вдоль верхней части. Капли строительного клея между брусчаткой помогут костровой яме противостоять любым погодным условиям.

Тот, что показан здесь, сделан из толстых блоков в виде подпорной стены вокруг основания, а затем увенчан плоскими камнями в стиле тротуарной плитки вдоль верхней части. Капли строительного клея между брусчаткой помогут костровой яме противостоять любым погодным условиям.

Часто задаваемые вопросы О ямах для костра своими руками

С их помощью можно будет крепиться ограничители. В результате этого получится механизм посредством использования которого, можно будет делать шлакоблоки двух типов: не монолитного или монолитного.

С их помощью можно будет крепиться ограничители. В результате этого получится механизм посредством использования которого, можно будет делать шлакоблоки двух типов: не монолитного или монолитного.