Станок на блоки: Купить вибростанки для производства строительных блоков своими руками (шлакоблок, арболит, опилкобетон)

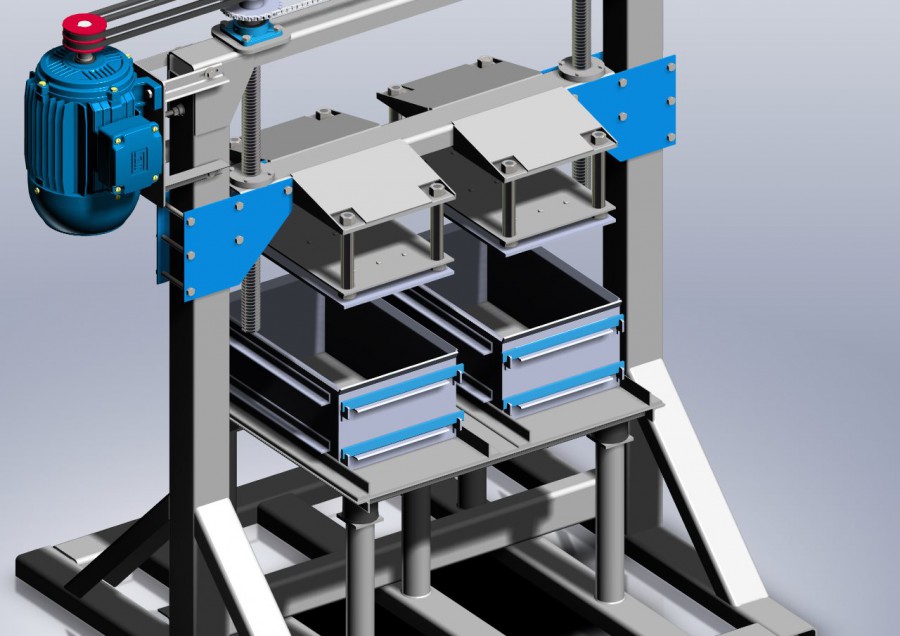

Станок для производства шлакоблоков профессионал 1500, 4 блока (id 442397)

Создан специально для беспощадной коммерческой эксплуатации!

Очень удобный в использовании, выносливый и надежный!

Форма – сталь толщиной 5 и 6 мм! Рама – швеллер №8!

- Ручной труд минимизирован!

- Промышленные объемы производства!

- Одновременно формуется четыре блока.

- Прямая передача вибрации в тело формуемого блока!

- Установлен промышленный вибратор марки ВИ-99!

Вибростанок формует арболитовые блоки и пескоблоки, шлакоблоки и керамзитобетонные блоки.

В стандартном исполнении формует пустотелые (две пустоты круглого сечения) строительные блоки размером 390х190х190 мм (согласно ГОСТ 6133-99). Это наиболее распространенный и покупаемый размер блока..

Это наиболее распространенный и покупаемый размер блока..

Съём формы с блока механизирован рычагом с противовесом, облегчающим физический труд оператора. Форма снимается вверх. Блоки остаются на полу цеха. А сам вибростанок откатывается в сторону. При формовании на поддон есть возможность переносить отформованные блоки к месту сушки.

Станки такого типа в народе известны как «несушки», из-за схожести процесса производства блоков с курицей, оставляющей за собой яйца. Только в данном случае станок оставляет за собой блоки, а не яйца.

Вибростанок Вибромастер-Профессионал-1500В может обслуживать один рабочий. Еще 1-2 человека работают на приготовлении бетонной смеси.

Строительные блоки

Блок ― штучный строительный материал широкого спектра применения. Производится методом формования на основе как цементных, так и бесцементных (например, на основе гипса, извести или магнезии) бетонов*.

Строительные блоки (шлакоблоки, керамзитоблоки, арболитовые ― из опилкобетона -блоки, пескоблоки) – распространенный и очень популярный строительный материал. Используется обычно для строительства и утепления коттеджей, гаражей, садовых и дачных домов, жилых зданий, хозяйственных построек. В промышленности применяется при возведении ангаров, складских и производственных помещений.

Используется обычно для строительства и утепления коттеджей, гаражей, садовых и дачных домов, жилых зданий, хозяйственных построек. В промышленности применяется при возведении ангаров, складских и производственных помещений.

В народе широко распространен термин «ШЛАКОБЛОКИ». Именно так зачастую называют все без исключения строительные стеновые блоки. На самом деле, шлакоблоками можно назвать строительные блоки (стеновые блоки) полученные из бетона, изготовленного со следующими заполнителями: шлак, зола, отходы горения угля (или других материалов). Помимо этого в процессе реального производства в состав шлакоблока могут добавляться любые наиболее доступные материалы в Вашем регионе ― это может быть отсев щебня (камня, гранита), отходы кирпича, гравий, песок.

Если блок изготовлен из цементно-песчаной смеси, то его, как правило, называют пескоблок.

Если в качестве основного наполнителя помимо песка применен керамзит или опилки (щепа, стружка), то такие блоки можно назвать керамзитоблоками или арболитовыми (опилкобетонными) блоками, соответственно.

Обращаем Ваше внимание на то, что габаритные размеры блоков всего ассортимента, изготовляемого на вибростанках нашего производства, выбраны не случайно. Такие размеры позволяют использовать блоки в комбинированной кладке с кирпичом, то есть вести кладку «вперевязку», с заходом кладки из кирпича в кладку из блоков или наоборот.

* ―

В ряде случаев бетон может содержать специальные добавки.

Заполнители (щебень, керамзит, песок и т. п.) образуют пространственный скелет, как бы каркас будущего искусственного камня – бетона. Вяжущее вещество (цемент или др.) связывает (если проще ― склеивает) элементы заполнителя в единое целое. Вода в данном случает выступает в роли активатора вяжущего вещества.

В качестве юмористической иллюстрации того, что такое бетон, можно привести следующий ― совсем уже детский пример – папье-маше.

Производство блоков на станке — Вибропресса и металлоформы для ЖБИ

Производство блоков

1). Засыпаете в вибростанок готовый бетон с небольшой горкой. Кратковременно, на 1-2 сек. включает вибратор – бетон садится, мастерком, в одно движение, разравниваете поверхность чуть осевшего бетона.

2). Устанавливаете прижим и, без особого усилия, давите на него, включив вибратор.

Блоки с круглыми и прямоугольными пустотами вибрируются 4-5 сек. до опускания прижима на ограничители.

Узкие полные блоки (2шт.) вибрируются 5-7 сек.

3). С вибрацией поднимаете станок — блок остается на площадке.

Набор прочности и складирование готовых блоков

Технология изготовления строительных блоков:

Подготовка бетона

Производство блоков

Просушка и складирование готовых блоков.

Подготовка бетона (на примере ранее приведенного 2-го рецепта бетона)

1). Засыпаете 4 лопаты мелкого отсева + 4 лопаты гранулированного шлака

2). Засыпаете 1 лопату цемента

3). Тщательно перемешиваете

4). Добавляет в 7-9 л воды + 250 мл (половину пол-литровой банки) растворенной УПД. Раствор добавки готовится так: в 40 литровую емкость высыпают 0,5кг УПД и тщательно перемешиваете до полного растворения.

5). Перемешиваете. При этом бетон качественно пропитывается раствором УПД.

Производство блоков

1). Засыпаете в вибростанок готовый бетон с небольшой горкой. Кратковременно, на 1-2 сек. включает вибратор – бетон садится, мастерком, в одно движение, разравниваете поверхность чуть осевшего бетона.

2). Устанавливаете прижим и, без особого усилия, давите на него, включив вибратор.

Блоки с круглыми и прямоугольными пустотами вибрируются 4-5 сек. до опускания прижима на ограничители.

Узкие полные блоки (2шт.) вибрируются 5-7 сек.

3). С вибрацией поднимаете станок — блок остается на площадке.

Набор прочности и складирование готовых блоков

При использовании УПД готовые блоки можно убирать с площадки и складировать уже через 5-6 часов. Без УПД – через двое суток.

После этого времени блоки не рассыпаются при соблюдении пропорций бетона и технологии их изготовления.

Складировать готовые блоки советую в пирамидальные штабели в один блок с небольшим (2-3см) просветом между блоками – для дальнейшего набора прочтности боковых граней.

В каждой такой пирамиде по 100 штук. Легко считать. Каждую пирамиду полезно промаркировать датой и временем изготовления последнего блока. Это пригодится при реализации. На 4-й, 5-й день можно отгружать.

Производственная площадка

Помещение с ровным бетонным полом.

Можно производить блоки круглый год. Желательна хорошая вентиляция и отопление в холодное время.

Открытая ровная площадка.

Может быть бетонная или земляная, покрытая полиэтиленовой пленкой для сохранения товарного вида блоков (не пачкается тыльная грань).

Открытая, относительно ровная площадка без предварительной подготовки.

На такую площадку можно выкладывать готовые блоки на поддончиках.

С чего начать производство строительных блоков?

1. Выберите оптимальный местный материал для бетона, учитывая его стоимость и доставку.

2. Рассчитайте себестоимость 1 блока с учетом компонентов бетона.

3. Определитесь с производственной площадкой.

4. Приобретите вибростанок.

5. Освойте приведенные технологии.

На первых порах бетон можно готовить вручную. В последствии эффективнее и легче – на электрической бетономешалке объемом 0,2-0,5куб.м (лучше 0,5 с учетом перпективы).

Почему выгодно самому творить строительные блоки?

Приведу мои реальные затраты на заполнитель с доставкой и цемент, расчет себестоимости изготовления блоков и окупаемости вибростанка «Мечта застройщика» по производству шлакоблока в 2004 году на примере бетона из граншлака (серого) и цемента.

Исходные данные:

8 куб.м шлака – 30 долларов/машина с доставкой по городу

Цемент:

Пропорция 1:9 – 0,88 куб. м или 18 мешков по 3 доллара = 54 доллара

м или 18 мешков по 3 доллара = 54 доллара

Цена вибростанка – 200 долларов

Пропорция 1:7

Диаметр пустот (см) 9,0

Кол-во ш/блоков с объема раствора (шт.) 830

Себестоимость 1 ш/блока (дол.) 84/830=0,1 0,1

Кол-во ш/блоков для окупаемости станка (шт.) розничная цена 1ш/блока = 0,3 дол. 200/0,3=667 667

Время окупаемости (дней) с учетом 400 ш/блоков в день < 3 дней

noval A.., машина для производства бетонных блоков, цена машины для производства бетонных блоков, цена машины для изготовления блокировок, блочная машина, бетонный завод, машина для производства пустотелых блоков, машина для производства пустотелых блоков, машина для производства блоков на продажу, машина для производства пустотелых блоков, пустотелые блоки машина, машина для изготовления бетонных блоков, машина для изготовления бордюрного камня, цена машины для изготовления блоков, машина для изготовления блоков, машина для изготовления блоков

Машины для укладки бетона и блоков

Работает на печатных поддонах, на основе прессования бетонных изделий в формах . Продукция сохраняется на поддоне. Продукты сушки собираются на поддонах, а производство продолжается с использованием печатных поддонов в машине.

Продукция сохраняется на поддоне. Продукты сушки собираются на поддонах, а производство продолжается с использованием печатных поддонов в машине.

Полностью автоматизированные системы имеют управляемую систему автоматизации. Гарантия круглосуточного обслуживания 7/24 обеспечивает стабильную рабочую среду. NOVAL INC. Гарантийный срок 3 года дается с гордостью, потому что это непревзойденная надежность..

НБМ 3012

Производственная мощность составляет от 1500 до 1900 штук в час и может производить брусчатку и брикеты производительностью от 800 до 1000 штук. ручные, полуавтоматические и полностью автоматические предпочтительнее стационарные станки..

НБМ 4020

Производственная мощность составляет 2600-3000 штук в час и позволяет производить брусчатку и брикеты мощностью от 1500-2000 штук. ручные, полуавтоматические и полностью автоматические предпочтительнее стационарные машины.

ручные, полуавтоматические и полностью автоматические предпочтительнее стационарные машины.

НБМ 5025

Производственная мощность 3500-3800 штук в час, а мощность производства брусчатки и брикетов составляет 2000-2500 штук. полуавтоматические и полностью автоматические предпочтительны стационарные станки.

НБМ 5030

Производственная мощность от 4000-4600 штук в час и производство брусчатки и производства брикетов мощностью от 2500-3000 штук. полуавтоматические и полностью автоматические предпочтительны стационарные станки.

НБМ 6036

Производственная мощность составляет от 5000 до 5500 штук в час и может производить брикеты мощностью от 3500 до 4000 штук. ручные, полуавтоматические и полностью автоматические предпочтительнее стационарные машины.