Станок блок: Станок для производства блоков «Команч-2», 220В

Как заменить блок питания станка? Инструкция по замене блока высокого напряжения

В этом материале будет рассказано о том, как заменить блок высокого напряжения в лазерном станке, а так же расскажем о нюансах и тонкостях.

Высоковольтные блоки станков ЧПУ

Все лазерные станки оснащены высоковольтным блоком высокого напряжения . В зависимости от мощности лазерной трубки блоки высокого напряжения (высоковольтный блок) , тоже бывают разной мощности, из этого следует, что блоки напряжения должны соответствовать лазерной трубке , так же как и лазерная трубка должна соответствовать блоку высокого напряжения.

Китайские блоки питания Lasea и Reci

В Китае есть несколько производителей блоков высокого напряжения, которые делают блоки отличного качества. Их можно отличить можно внешне (визуально) и по подключению контактов, но об этом чуть позже.

Установка блока высокого напряжения и его демонтаж возможно только при ВЫКЛЮЧЕННОМ питании лазерного оборудования , в выключенном состоянии лазерный станок должен находиться не менее одного часа, иначе возможно поражение электрическим напряжением сила которого может достигать 20 000 Вольт.

Демонтаж и

монтаж блока высокого напряжения .Шаг 1. Обесточивание лазерного станка

Обесточиваем лазерный станок и ждем не менее одного часа, пока разрядятся конденсаторы блока высокого напряжения.

Шаг 2. Отсоединение клем управления блока высокого напряжения

Отсоединяем клемы управления станком (рис.1), одна широкая (рис.2) другая узкая (рис.3), на некоторых моделях станков, вместо клем винтовые зажимы (в этом случае нужно вывинтить винты в клеме и освободить провода от клемы).

Шаг 3. Отсоединение высоковольтного провода

Отсоединяем красный провод (+) от блока высокого напряжения выкручиванием против часовой стрелки капсюля из фторопласта (соединение «папа», «мама» на винтовом зажиме).

Шаг 4. Отсоединение минусового провода от блока высокого напряжения

Рядом с высоковольтным проводом высокого напряжения находиться минусовой (-) чаще всего он либо черного цвета, либо синего, в зависимости от модели станка. Зачастую минусовой провод прикреплен к блоку высокого напряжения винтовым зажимом, соответственно отвинчиваем винтовой зажим и отсоединяем минусовой провод.

Зачастую минусовой провод прикреплен к блоку высокого напряжения винтовым зажимом, соответственно отвинчиваем винтовой зажим и отсоединяем минусовой провод.

Шаг 5. Демонтаж блока высокого напряжения от лазерного станка

Блок высокого напряжения имеет четыре резьбовых отверстия на корпусе, у некоторых моделей их может быть до восьми, соответственно, откручиваем отверткой винты крепления блока высокого напряжения и вынимаем блок из лазерного станка.

Блоки высокого напряжения выходят из строя достаточно редко, чаще всего это происходит из-за избыточного напряжения в сети, вторая причина поломки блоков высокого напряжения , чаще всего исходит из-за того, что лазерный станок не заземлен и третья причина загрязнение продуктами горения внутренних частей блока высокого напряжения в следствии чего происходит короткое замыкание внутри блока высокого напряжения и, как следствие выход из строя. Соответственно если у Вас вышел из строя блок высокого напряжения , то нужно обязательно искать причины, выхода из строя детали, дабы при покупке нового блока не произошло повторный выход из строя.

Монтаж блока высокого напряжения происходит в обратной последовательности демонтажа.

Подробные консультации, либо если возникнут вопросы, либо если Вам нужна замена/ремонт блока высокого напряжения лазерного станка квалифицированным специалистом нашей компании Вы можете обратиться к нашим сервис инженерам или через форму электронной заявки.

Как подобрать блоки питания для станков с ЧПУ

Обновлено: 27.08.2022

В результате повышения доступности ЧПУ технологий станки с программным управлением используются не только на крупных предприятиях, но и в небольших частных мастерских. Современное оборудование служит для производства сложных деталей, рекламных носителей и сувениров. Условия эксплуатации оборудования могут быть самыми разными. Одним из наиболее распространенных факторов риска для сложной электроники станков с ЧПУ считается низкое качество сетевого напряжения. Броски и просадки приводят к сбоям в работе программ, пропуску шагов, могут вывести из строя компоненты системы управления и приводы.

В данной статье мы расскажем о том, как подобрать блоки питания для станков с ЧПУ и о способах решения проблем, связанных с низким качеством напряжения.

Как выбрать блок питания для приводов перемещения?

Приводы перемещения, как правило, выполнены на сервомоторах и шаговых двигателях. Выбор блока питания для ЧПУ сводится к определению необходимых параметров силы тока, напряжения, а также вида источника. По конструкции они могут быть линейными и импульсными (регулируемыми и нерегулируемыми).

Сила тока

Для определения силы тока источника, достаточной для драйвера шагового двигателя, достаточно выполнить простейшие математические вычисления. Для линейного источника ток фазы двигателя умножают на 2/3, а для импульсного – на 1,2. Например, для двигателя с нагрузкой 3 А необходимо выбирать линейный источник питания минимум на 2 А. Сила тока импульсного блока должна составлять 3,6 А.

При подключении двух и более шаговых двигателей к одному источнику их токи (с учетом коэффициентов) суммируются.

Напряжение

Индуктивная составляющая нагрузки влияет на напряжение блока питания привода станка ЧПУ. Для расчета максимального напряжения источника некоторые производители шаговых и серводвигателей рекомендуют использовать следующую формулу:

U = 32 × √L

где L – это индуктивность в мГн. Превышение максимального напряжения нередко приводит к повреждению обмоток электродвигателя.

При расчете блока питания для нескольких двигателей выбирают тот, у которого значение индуктивности меньше других. Это позволит уберечь обмотки от перегрева, но отрицательно повлияет на динамику привода.

Вид блока питания

Большинство производителей станков с ЧПУ используют линейные блоки питания, построенные на тороидальных трансформаторах. Устройства отличаются простотой конструкции, отказоустойчивостью и способностью выдерживать перегрузки по току.

Линейные регулируемые блоки питания популярны благодаря низкой стоимости. При резком торможении шагового двигателя, запитанного от такого источника, вырабатывается ЭДС торможения, в результате чего контроллер из потребителя энергии может превратиться в ее источник. Такая перегрузка приведет к защитному отключению привода. Нерегулируемые линейные блоки питания, разработанные для нагрузок с индуктивной составляющей, лишены такого недостатка.

Для комплектации фрезерно-гравировальных и лазерных станков MULTICUT используются сервоприводы DELTA мощностью 750 и 1000 Вт, состоящие из двигателя, контроллера и встроенного блока питания. Они рассчитаны на непосредственное подключение к сети переменного напряжения 220/380 В. Для заказчиков, которые предпочтут более доступные шаговые приводы, мы предлагаем продукцию компаний MIGE и YAKO.

Особенности питания шпинделей в станках ЧПУ

Комплектация фрезерно-гравировальных станков производства компании MULTICUT выбирается в соответствии с производственными задачами. Наши инженеры учитывают твердость обрабатываемых материалов, время непрерывной работы оборудования, частоту и продолжительность включений приводов. Один из основных узлов – шпиндель – требует наиболее серьезного подхода в выборе системы питания. На привод действуют высокие нагрузки, вызванные с сопротивлением материала резанию. Из-за изменения скоростей перемещения их интенсивность также колеблется в широких пределах.

Наши инженеры учитывают твердость обрабатываемых материалов, время непрерывной работы оборудования, частоту и продолжительность включений приводов. Один из основных узлов – шпиндель – требует наиболее серьезного подхода в выборе системы питания. На привод действуют высокие нагрузки, вызванные с сопротивлением материала резанию. Из-за изменения скоростей перемещения их интенсивность также колеблется в широких пределах.

Станки MULTICUT комплектуются шпинделями мощностью от 1,5 до 9 кВт двух проверенных производителей:

- GDK (Китай) – бюджетные шпиндели с высокими показателями надежности;

- HSD (Италия) – оборудование премиального класса для эксплуатации в условиях непрерывного серийного и массового производства.

Двигатели работают в широком диапазоне скоростей вращения. Они питаются от сети переменного тока 220/380 В с номинальной частотой 400 Гц. В системе питания шпинделей мы используем частотные преобразователи Delta, которые выполняют следующие задачи:

- повышают степень гибкости управления скоростью вращения на ходу;

- обеспечивают стабильное напряжение питания;

- реализуют плавный пуск и остановку двигателя.

Применение частотных преобразователей позволяет управлять скоростью вращения с постоянным крутящим моментом на валу, то есть без потери мощности. Они обеспечивают рациональное использование электроэнергии. Благодаря плавному запуску через частотный преобразователь двигатель не создает пусковых нагрузок, соответственно, не просаживает напряжение в сети.

Частотные преобразователи с векторным управлением Delta отличаются широким функционалом и удобством в управлении. Он может работать с управляющим сигналом по протоколу Modbus, поступающим с системы ЧПУ, поддерживает ручную регулировкой частоты при помощи потенциометра. Частотный преобразователь снабжен выходом питания для внешних устройств (+24 В), опционально комплектуется тормозным резистором. Для решения проблем с импульсными помехами, которые устройство, используется фильтр EMI.

Блоки питания для лазерных трубок

Компания MULTICUT производит лазерные станки для раскроя листовых и рулонных материалов различной толщины, а также для гравировки.

Основными требованиями к выбору высоковольтных блоков питания для лазерных станков с ЧПУ считаются:

- соответствие мощности трубки и блока;

- возможность регулировки мощности;

- постоянство силы тока при переходе от напряжения розжига к рабочему;

- надежность.

Мы используем блоки высокого напряжения Reci, Lasea и других проверенных производителей, которые характеризуются высокой скоростью отклика, эффективностью, надежностью и широким диапазоном рабочих температур. Блоки розжига совместимы с трубками большинства производителей. Для управления выходной мощностью лазера можно использовать аналоговый и цифровой сигналы. Устройства оснащены системой принудительного воздушного охлаждения, снабжены защитой от превышения собственной температуры и перегрева лазерной трубки.

Устройства оснащены системой принудительного воздушного охлаждения, снабжены защитой от превышения собственной температуры и перегрева лазерной трубки.

Компания MULTICUT производит станки с ЧПУ для небольших мастерских и крупных предприятий. Для получения помощи в выборе оборудования свяжитесь с менеджером компании по телефону. Свои вопросы Вы также можете отправить на электронный адрес компании.

Читайте также

Обновлено: 28.10.2022

Тонкости фрезерования пластиков на портальных станках

Фрезерная обработка пластиков на портальном станке с ЧПУ – один из распространенных способов получения деталей сложной конфигурации. Он характеризуется высокой производительностью и низкими удельными затратами энергии.

Подробнее

Обновлено: 04.11.2022

Лазерные станки по дереву: на что обратить внимание

Лазерная резка и гравировка считаются одними из наиболее востребованных технологий деревообработки. Их внедрение позволяет значительно расширить производственный ассортимент, повысить точность, сложность и индивидуальность изделий.

Подробнее

Обновлено: 21.11.2022

Что можно сделать на лазерном гравировальном станке? Бизнес-идеи

Лазерная гравировка – одно из наиболее современных направлений в обработке материалов. Применение технологии охватывает широкий ряд направлений от рукоделия до массового промышленного производства. Лазерная гравировка считается одним из перспективных направлений малого и среднего бизнеса.

Подробнее

Обновлено: 15.11.2022

Лазерный станок с ЧПУ для резки фанеры

Фанера – один из наиболее практичных композиционных материалов на основе древесины. Ее широко применяют в строительстве, производстве мебели, рекламных носителей и даже в авиастроении. Среди всех механизированных способов раскроя фанеры особой популярностью пользуется лазерная резка.

Подробнее

Обновлено: 01.11.2022

Настройка лазерного станка

Мы предлагаем рассмотреть основные принципы первоначальной настройки лазерного станка. Это поможет поддерживать оборудование в работоспособном состоянии и предотвратить получение некондиционных или бракованных изделий.

Подробнее

Возврат к списку

Поделиться:

Станок для производства бетонных блоков

Вы можете спросить, когда инженерам пришла идея спроектировать машину для производства бетонных блоков. В конце 20 века с бурным развитием техники во всех областях и с ростом населения потребность в многоэтажном строительстве была неизбежна. Именно из-за густонаселенных городов каждый сантиметр в городе имел значение. Чтобы все больше и больше использовать землю, нам нужно больше этажей в каждом здании.

Сегодня небоскребы строятся по всему миру именно для этой цели. Эти многоэтажные здания очень сложно проектировать и строить, но вы можете спросить, как это связано с машинами для производства бетонных блоков. Чтобы уменьшить общий вес здания и укрепить здание от жестких природных условий, используются бетонные блоки. Машина для производства бетонных блоков производит бетонные блоки для этой цели. Сегодня наиболее часто используемым материалом для стен во всем мире является пустотелый бетонный блок, это связано с его преимуществами перед другими материалами. Он производится в различных формах и размерах для различных целей.

Он производится в различных формах и размерах для различных целей.

Типы машин для производства бетонных блоков, преимущества и недостатки

Машина для производства бетонных блоков не очень сложная машина, если вы заказываете полуавтоматическую или автоматическую модель. но эта машина для изготовления блоков должна быть механически прочной и прочной, поскольку она предназначена для работы с мелкими камнями, цементом и тяжелым раствором, иначе она очень скоро сломается. Машина для производства бетонных блоков использует давление и вибрацию для формирования различных видов бетонных изделий с помощью различных форм. Есть две машины для производства бетонных блоков общего назначения по их рабочей системе, как показано ниже:

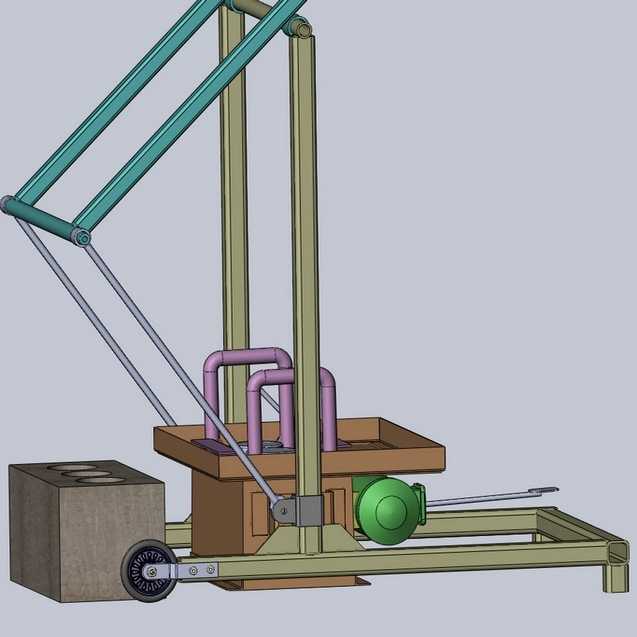

1. Мобильная машина для производства бетонных блоков:

Мобильная машина для производства бетонных блоков, также известная как машина для производства кирпича для укладки яиц, может двигаться. Он меньше по размеру и имеет меньшую вместимость по сравнению со стационарными моделями. Как и у любой другой машины, у нее есть свои плюсы и минусы, чтобы выбрать лучшую машину для полых блоков для ваших целей, подробно объяснено.

Как и у любой другой машины, у нее есть свои плюсы и минусы, чтобы выбрать лучшую машину для полых блоков для ваших целей, подробно объяснено.

2. Стационарная машина для производства бетонных блоков:

Эта машина должна быть установлена на твердом бетонном основании. Эта машина использует поддоны для производства бетонных изделий.

Стационарная машина для производства бетонных блоков также известная как блокировочная машина для производства кирпича имеет различную производительность и разные уровни автоматизации. Выбор лучшей машины для вашего использования напрямую зависит от вашего бюджета и страны, в которой устанавливается машина.

Преимущества мобильной машины для производства бетонных блоков

- Не нужны поддоны

Благодаря подвижному механизму, мобильная машина для производства бетонных блоков не нуждается в поддонах для производства бетонных блоков. Он вдавливает бетонные блоки в землю и перемещается на новое место. Вам больше не нужны поддоны для вашей мобильной машины для производства бетонных блоков, и это преимущество, которое снижает ваши расходы на покупку поддонов и обновление ваших поддонов через некоторое время снова и снова.

Вам больше не нужны поддоны для вашей мобильной машины для производства бетонных блоков, и это преимущество, которое снижает ваши расходы на покупку поддонов и обновление ваших поддонов через некоторое время снова и снова.

- Простой рабочий механизм

По сравнению со стационарным оборудованием мобильная машина для производства бетонных блоков проще. Большая часть производственного процесса выполняется вручную. Это также является недостатком, потому что при ручном управлении вероятность ошибок выше и, конечно, оно работает медленнее по сравнению с автоматическим управлением процессом.

- Нет необходимости в тяжелом бетонном фундаменте или кровле

Благодаря своей мобильности вам не нужен специальный фундамент или кровля для вашего завода. Бетонные изделия изготавливаются в секции твердения и сушатся в секции твердения. обычно этим занимается Sun.

- Низкое энергопотребление

Из-за своей системы и того, что это небольшая машина по сравнению с другими, она потребляет меньше электроэнергии и работает почти бесшумно.

- Нет необходимости в установке и обслуживании

Чтобы установить мобильную машину для производства бетонных блоков на вашем заводе, вам не нужны инструкции, установка и ввод в эксплуатацию от завода-изготовителя, и вам не нужно платить за техников завода приехать на ваш завод и установить машину. все, что вам нужно сделать, это заполнить его гидравлический бак и включить его.

С другой стороны, вам не нужно тратить много денег на обслуживание. Смазка деталей, определенных заводом-изготовителем, также предотвратит отказ вашей машины для производства кирпича в долгосрочной перспективе.

Недостатки мобильной машины для производства бетонных блоков

Говоря о преимуществах, теперь давайте посмотрим на другую сторону истории и поговорим о недостатках.

- Низкая производительность:

Как уже упоминалось, это небольшая машина, которая может производить только от 2250 штук пустотелых блоков (ручная мобильная машина для производства бетонных блоков) до 3750 штук пустотелых бетонных блоков (полностью автоматическая мобильная машина для производства бетонных блоков). машина для изготовления блоков) в восьмичасовую смену.

машина для изготовления блоков) в восьмичасовую смену.

- Меньше вариантов для форм:

мобильная машина для производства бетонных блоков не может производить брусчатку, а для пустотелых блоков доступно только несколько форм. Он также может производить бордюрные камни, но не всех размеров.

- Больше персонала по сравнению с производительностью:

Для вашего завода требуется четыре человека. два человека для смешивания заполнителей и приготовления раствора, один человек для доставки раствора к мобильной машине для производства бетонных блоков и один человек для управления машиной.

- Ручной процесс приготовления бетона:

Чтобы сохранить одинаковое качество ваших продуктов, необходимо смешивать сырье в одинаковом соотношении. При ручной системе она не полностью отработана и не так точна, как нужно. это означает, что если качество вашего продукта снизится, вы можете потерять своего клиента.

Преимущества стационарных машин для производства бетонных блоков

- Различные объемы:

В зависимости от вашего целевого производства у вас есть множество вариантов. Самая маленькая машина для производства бетонных блоков называется PRS-400, и она может производить 4000 штук пустотелых блоков за восьмичасовую смену. Самые большие типоразмеры — ПРС-600, ПРС-800, ПРС-1000, ПРС-1200, ПРС-1500, ПРС-1800, а самая большая машина для производства бетонных блоков — ПРС-2400.

Число получается из количества блоков, произведенных станком за один пресс. это означает, что PRS-400 может производить 4 стандартных блока на каждом прессе, а PRS-2400 может производить 24 стандартных полых блока на каждом прессе.

Стандартный блок означает блок размером 20 см в ширину, 40 см в длину и 20 см в высоту.

- Различные варианты форм и изделий:

Существует почти 600 доступных форм для стационарной машины для производства бетонных блоков, и эта машина способна производить брусчатку, пустотелые бетонные блоки, бордюрные камни, водосточные желоба, газонные камни и Асмолен тоже.

Вам просто нужно заказать пресс-формы и установить их на машину для их производства.

- Различные уровни автоматизации:

В зависимости от вашего бюджета вы можете заказать различные уровни автоматизации для вашей машины для производства бетонных блоков. Для стран с низкой стоимостью рабочей силы рекомендуется покупать полуавтоматические модели, а для развитых стран с более высокой стоимостью рабочей силы рекомендуется покупать полностью автоматические машины. в полуавтоматической машине для производства пустотелых кирпичей поддоны доставляются в секцию твердения с помощью ручных тележек, однако в автоматических машинах для производства бетонных блоков это делается с помощью роботов для сбора поддонов (роботов-штабелеров) и вилочного погрузчика.

Для полуавтомата требуется около 7 человек, а для полностью автоматического станка — 4 человека.

- Возможность уменьшить площадь твердения с помощью автоматической машины для производства бетонных блоков:

С помощью этого робота пять поддонов сначала собираются друг на друге, а затем передаются в секцию твердения. Таким образом, вам понадобится в пять раз меньшая секция отверждения для вашего сайта. автоматам отдают предпочтение в развитых странах, где земля дорогая.

Таким образом, вам понадобится в пять раз меньшая секция отверждения для вашего сайта. автоматам отдают предпочтение в развитых странах, где земля дорогая.

- Неизменное качество с течением времени:

Благодаря автоматической системе взвешивания стационарной машины для производства бетонных блоков сырье, цемент и вода взвешиваются перед смешиванием, а качество всегда остается неизменным и Ваши клиенты всегда будут довольны качеством Вашего бетонного изделия.

- Возможность производства двухслойных тротуарных блоков

Второй бункер, установленный на машине для производства бетонных блоков, позволяет производить двухслойные тротуарные блоки. Эта машина также называется машиной для производства тротуарной плитки. Преимущество двухслойной тротуарной плитки заключается в том, что вы можете иметь разные цвета для верхнего слоя, а путем смешивания более мелкого сырья вы можете получить более гладкую поверхность для тротуарной плитки.

Недостатки стационарной машины для производства бетонных блоков:

- Для установки требуется бетонный фундамент.

- Для производства продукции нужны поддоны. Все стационарные модели нуждаются в поддонах для производства бетонных изделий.

- Более мощные и полностью автоматические версии немного дороже, но они того стоят.

Несколько лет назад был представлен новый дизайн этой машины. Они называются компактными сериями. С помощью этой машины решается большинство проблем стационарных машин для производства бетонных блоков, и они очень точны и эффективны. вы можете нажать, чтобы увидеть машины на нашем канале YouTube.

Вывод:

Чтобы купить оборудование для производства бетонных блоков, рекомендуется учитывать три фактора:

- Ваш бюджет

- Ваша целевая производственная мощность

- Качество машины, сырье, используемое в ней, и электрическая устройства, установленные на нем

Bess использует известные немецкие бренды, такие как Schnider и Siemens, для производства своих машин для производства бетонных блоков. Старайтесь не тратить весь свой бюджет на покупку оборудования, вы должны сэкономить свой бюджет на подготовке вашего завода, покупке сырья и установке оборудования.

Старайтесь не тратить весь свой бюджет на покупку оборудования, вы должны сэкономить свой бюджет на подготовке вашего завода, покупке сырья и установке оборудования.

Чтобы получить специальное предложение для вашего собственного бизнес-плана по производству бетонных блоков, свяжитесь с нами:

Назад к истокам: радикальное переосмысление машины для производства бетонных блоков — водораздельные материалы

В 1904 году Герман и Джесси Бессер запатентовали первый бетонный блок машина. Он весил около двухсот фунтов и производил один блок каждые три минуты. Сегодня компания Besser производит гиганта весом 72 000 фунтов, который они называют Superpac, способный производить 3 240 блоков в час — увеличение производственной мощности на 16 000%.

Основываясь на таком уровне инноваций, вы могли бы разумно задаться вопросом, почему Национальный научный фонд финансировал стремление компании Watershed Materials заново изобрести машину для производства бетонных блоков. Что может предложить небольшой калифорнийский стартап индустрии со столетней историей, уже наводненной проверенными технологиями?

Что может предложить небольшой калифорнийский стартап индустрии со столетней историей, уже наводненной проверенными технологиями?

Ответ «много».

Инновации, которые Besser и другие промышленные титаны, такие как Columbia, Hess, Masa и Tiger, привносят в производство бетонных блоков, не направлены на то, чтобы произвести революцию в том, чем может быть бетонный блок, а скорее направлены на создание того, что в основном является тем же самым бетонным блоком. они всегда делали, только намного быстрее — в 160 раз быстрее. Команда Watershed Materials, с другой стороны, хотела вернуться к истокам, переосмыслить основные предпосылки того, какой может быть каменная кладка — прочной, эластичной, красивой, местной, устойчивой и доступной.

Джим Адамс и Боб МакКим были наставниками Дэвида Истона в Стэнфордской школе дизайна продуктов. Джим впервые ввел термин «концептуальный блокбастер» в 1969 году, чтобы описать нестандартный способ мышления. Концептуальные блоки — это ментальные стены, которые мешают тому, кто решает проблемы, правильно воспринимать проблему или придумывать ее решение. Дэвид и команда Watershed Materials привносят этот подход «нестандартного мышления» в радикальное переосмысление того, каким может быть бетонный блок и как его можно изготовить.

Дэвид и команда Watershed Materials привносят этот подход «нестандартного мышления» в радикальное переосмысление того, каким может быть бетонный блок и как его можно изготовить.

Традиционные бетонные блоки получают всю свою прочность от портландцемента, химического клея, который связывает песок и гравий вместе. Без цемента бетонный блок рухнет еще до того, как выйдет из формы. Даже с цементом свежие бетонные блоки хрупки и требуют осторожного обращения. Их даже приходится помещать в паровую печь на ночь, чтобы вылечить. Цемент и энергия для топки печи — два самых дорогих источника энергии в сегодняшнем производстве бетонных блоков.

Исследовательская группа Watershed Materials обнаружила, что путем интенсивного прессования отдельных зерен гравия, песка, ила и глины вместе можно сделать блок прочным без использования такого количества цемента и без отверждения паром. Это интенсивное давление приводит к продукту, очень похожему на естественную осадочную породу. Создание машины, способной развивать такое интенсивное давление, стало задачей и целью.

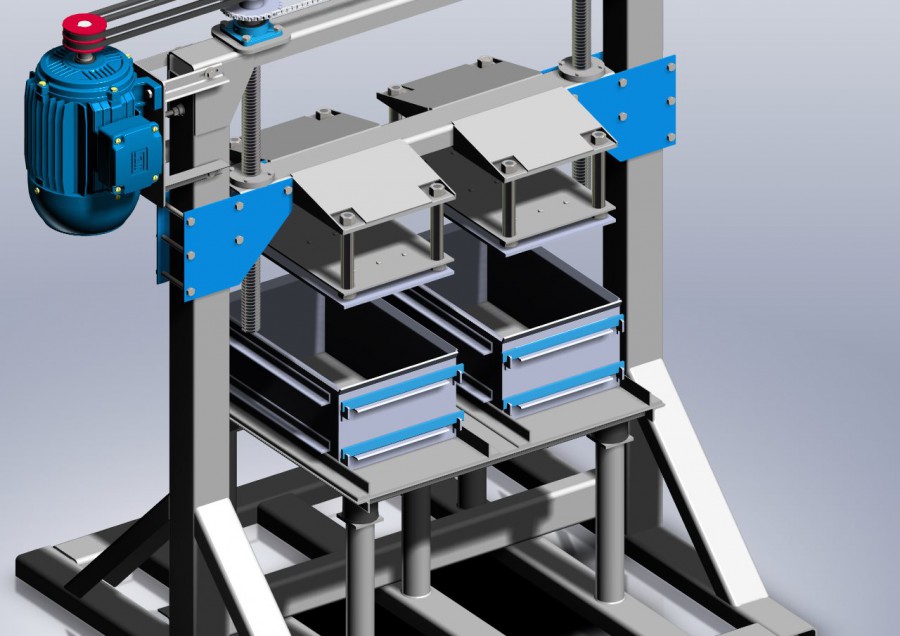

Компания Watershed Materials, используя сертифицированные в лабораторных условиях составы смесей, начала производить цементные блоки с низким содержанием цемента на машинах, первоначально предназначенных для изготовления кирпичей из прессованного грунта, но модернизированных для создания повышенных сжимающих усилий. Водораздельные блоки, изготовленные с помощью этих усовершенствованных прессов, сегодня представлены на рынке Северной Калифорнии и вызывают восторженные отзывы архитекторов и средств массовой информации. Теперь, при финансовой поддержке Национального научного фонда, команда работает над новой машиной, разработанной по индивидуальному заказу — более быстрой, прочной, легкой и универсальной.

Чтобы начать массовое производство блоков Watershed, нашим инженерам пришлось придумать, как сжимать смесь местных заполнителей с такой силой, чтобы имитировать процесс образования камня в природе. Какая гидравлика могла бы сделать это быстро, не используя большие электродвигатели? Как форма для блоков может быть достаточно прочной, чтобы выдерживать эти сжимающие силы, а также быстро и легко высвобождать уплотненный блок через несколько секунд после устранения гидравлических сил? Как машина могла применить массивную сжимающую силу, будучи сама не массивной? Как конструкция может быть достаточно прочной, чтобы поддерживать крупномасштабное производство в фабричных условиях, и достаточно легкой, чтобы ее можно было перенести на строительную площадку для местного производства?

Команда инженеров компании Watershed Materials установила меньшие по размеру эффективные гидравлические цилиндры на ряд рычагов и точек опоры, чтобы превратить относительно небольшую гидравлическую силу в огромную сжимающую силу. Ролики и оси работают сверхурочно, чтобы противостоять расширению формы во время сжатия и уменьшать трение во время извлечения. Затем формы открывают, чтобы сбросить сжимающее давление и позволить свежим блокам свободно перемещаться по линии разгрузки. Интеллектуальное применение простых механизмов помогает увеличить усилие и уменьшить трение, что позволяет машине быть маневренной и легкой, но при этом достаточно прочной, чтобы выдерживать многие тысячи повторяющихся производственных циклов.

Ролики и оси работают сверхурочно, чтобы противостоять расширению формы во время сжатия и уменьшать трение во время извлечения. Затем формы открывают, чтобы сбросить сжимающее давление и позволить свежим блокам свободно перемещаться по линии разгрузки. Интеллектуальное применение простых механизмов помогает увеличить усилие и уменьшить трение, что позволяет машине быть маневренной и легкой, но при этом достаточно прочной, чтобы выдерживать многие тысячи повторяющихся производственных циклов.

И вот еще одна хорошая новость: с блоками водораздела не нужно обращаться так же осторожно, как со свежими бетонными блоками, потому что они спрессованы вместе, а не склеены, что обеспечивает повышенную прочность в сыром виде. И они не требуют отверждения паром. Создание с нуля новой платформы для изготовления кирпичной кладки привело к множеству прорывов, многие из которых были непредвиденными с самого начала.

Мы тестировали новую машину на полную катушку, делали водосборные блоки и тестировали все процессы.