Способы зимнего бетонирования: Бетонирование зимой: способы, особенности, необходимые мероприятия

Зимнее бетонирование

Зимнее бетонирование: актуальность проблемы

Географическое положение нашей страны и особенности её отдельных климатических зон способны вносить свои коррективы в сферу строительства в холодный период года. Естественно предположить, что затраты на строительство в зимнее время года, несколько выше, нежели в летний период или в межсезонье, а проведение работ связано с различного рода проблемами и сложностями. Одним из важных этапов строительных работ является и зимнее бетонирование, которое имеет свои особенности и осуществляется с использованием современных методов.

Стоит понимать, что развитие строительных технологий не стоит на месте: появляются новые способы бетонирования, используются инновационные материалы, способные воспрепятствовать изменению состава или эксплуатационных характеристик затвердевшего раствора. Настоящее время таково, что сегодня наших соотечественников практически нельзя застать врасплох, поставив перед ними задачу строительства и, в частности, зимнего бетонирования.

И все же стоит отметить, что бетонирование при отрицательных температурах – это головная боль многих рабочих и руководителей строительных организаций. Чтобы этот процесс был оправданным на 100%, необходимо обеспечить наиболее рациональный метод зимнего бетонирования, осуществить контроль за техническими характеристиками раствора, а также создать наиболее благоприятные для осуществления работ по зимнему бетонированию условия и при этом приобретать бетон только на производстве, которое специализируется на изготовлении раствора, пригодного для бетонирования зимой. Обеспечение комплексного подхода – мера, которой не стоит пренебрегать при строительстве зданий и сооружений в зимнее время года.

Об особенностях зимнего бетонирования

Бетонирование в зимнее время сопряжено с определенными особенностями. Стоит понимать, что скорость затвердения бетона при отрицательных температурах значительно снижается, поэтому перед разведением добавки и воду для будущего раствора необходимо подогревать. Температура воды и компонентов бетона в момент загрузки в бетономешалку должна быть такой, чтобы обеспечить получение заданного температурного режима при выходе полученного раствора из бетономешалки.

Температура воды и компонентов бетона в момент загрузки в бетономешалку должна быть такой, чтобы обеспечить получение заданного температурного режима при выходе полученного раствора из бетономешалки.

Принимайте в расчет и тот факт, что нормальной для затвердения бетона температурой считаются показатели в +15 +20 градусов по Цельсию. Если температура снижена, отвердение раствора замедляется, а при нуле градусов по Цельсию и вовсе прекращается. Исправить ситуацию могут специальные противоморозные добавки в бетон, которые позволяют использовать раствор даже при отрицательных температурах.

Самое пристальное внимание стоит уделять и качеству бетона. Выбор необходимо делать в пользу компаний-производителей, которые достаточно долго работают на рынке и имеют опыт производства растворов, применение которых будет обусловлено в холодное время года.

Необходимо также обеспечивать продолжительность смешивания бетонных растворов. Бетонирование в зимних условиях должно занимать на 25% больше времени, чем летом.

Для изготовления раствора необходимо использовать только качественные компоненты. Важно, чтобы в зимнее время года компонентами раствора становились либо чисто цементные смеси, либо смеси с использованием цемента и небольшим количеством извести: чисто известковые растворы, используемые в летнее время и в межсезонье, для зимнего бетонирования абсолютно не пригодны.

Способы зимнего бетонирования

Для того чтобы обеспечить высококачественное бетонирование при отрицательных температурах, необходимо соблюдать определенный тепловой режим, который может быть создан с использованием некоторых методов.

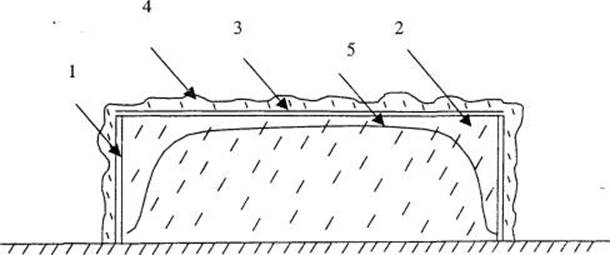

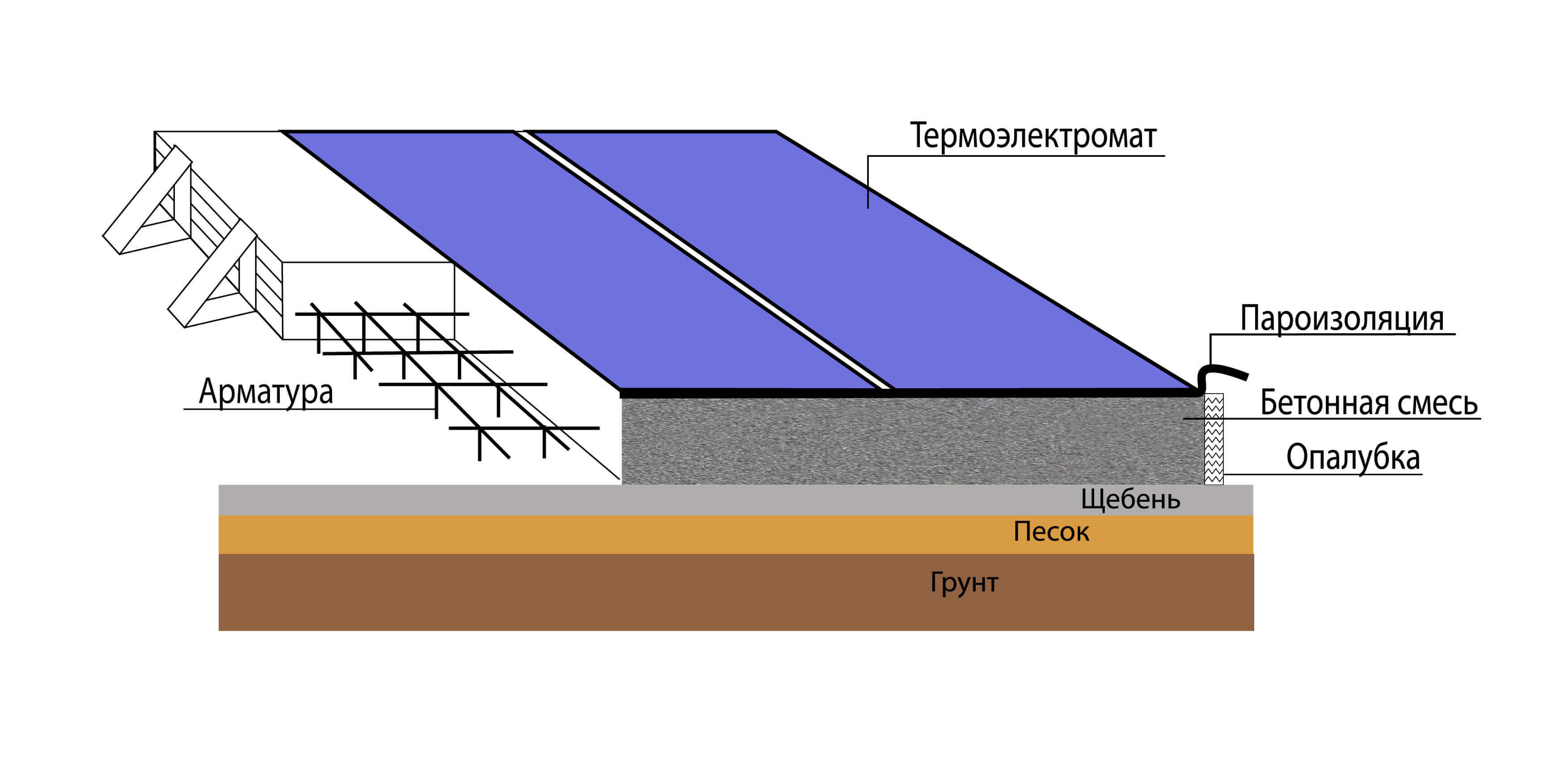

Один из них – метод термоса. Сущность этого способа зимнего бетонирования заключается в том, чтобы бетон, застывая при нуле градусов и ниже, смог набрать необходимые показатели прочности. Учитывая это, необходимо назначить толщину и вид утеплителя. Для этого теплая бетонная смесь укладывается в утепленную опалубку, а открытые поверхности накрывают.

Ещё один способ бетонирования при отрицательных температурах – это электропрогрев бетона. Разогрев смеси специалисты могут осуществлять непосредственно на строительной площадке с использованием электродов, которые погружаются в раствор. При применении этого метода стоит учитывать, что бетон под действием разогрева может терять свою подвижность. Чтобы сохранить свойства раствора, стоит вводить в его состав пластификаторы.

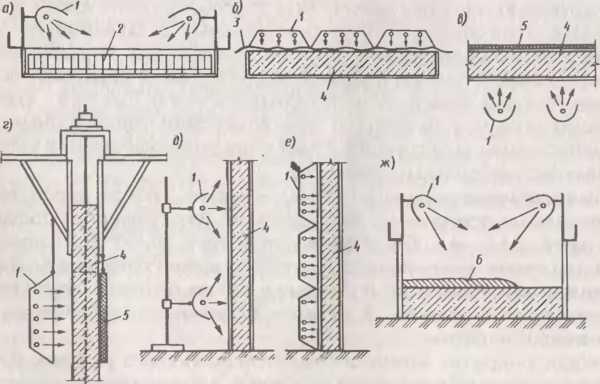

Разогрев бетонного раствора могут проводить в бадьях, где бетон готовится. Бадьи дополнительно оснащаются электродами, а также термометрами, чтобы контролировать температуру прогрева. Кроме того, электропрогрев бетона может осуществляться непосредственно в кузове автосамосвала, для чего туда погружают пакет электродов, или в автобетономешалках, где в чашах уже могут быть установлены стержни-электроды, по которым проводится электрический ток.

Электропрогрев смеси также может осуществляться в специальных конструкциях. Этот способ бетонирования основан на использовании выделяемой теплоты при прохождении через раствор электрического тока. В зависимости от расположения электродных стержней подогрев бывает сквозным (когда электроды располагаются по всему сечению) или периферийным (стержни размещаются по наружной поверхности). Используя этот метод, необходимо предупредить отложение солей, для чего применяется переменный ток. Если предполагается бетонирование длинномерных конструкций, для электропрогрева бетона используются струнные электроды, изготовляющиеся преимущественно из гладкой арматуры толщиной 4-6 миллиметров.

Бетонирование в термоактивной опалубке – ещё один эффективный способ зимнего бетонирования. Термоактивной опалубкой в данном случае стоит назвать специальные многослойные щиты, которые изготовляются со специальными нагревательными элементами. Теплота для подогрева бетона передается через палубу такого щита верхнему слою изготовляемой конструкции, а затем постепенно распространяется и на всю конструкцию.

Другим современным методом стоит считать и обогрев бетона инфракрасными лучами, источником которых могут выступать ТЭНы различной мощности и рабочего напряжения. Чтобы создать направленный поток, дополнительно используют отражатели параболического, сферического и трапециидального типов. Обогрев в данном случае может осуществляться с двух сторон, для чего используют отражатели коробчатого типа; возможен также односторонний обогрев с использованием излучателей сферического типа.

Зимнее бетонирование: контроль технических характеристик материала

Для того чтобы зимнее бетонирование в холодных условиях отличалось эффективностью, необходимо обеспечить постоянное осуществление контроля за характеристиками прочности раствора, а также за температурой, в которой происходит отвердение бетона.

Также нужно обеспечить соблюдение всех требований и норм при зимнем бетонировании и исключить отклонение режимов выдерживания бетона от принятых стандартов. Важно и то, чтобы квалифицированный специалист применял свой опыт и знания для поиска верных решений даже при негативно складывающейся ситуации.

Основной вид контроля за отвердением бетона — измерение температур в различных точках конструкции. Для сравнения и обеспечения качественного бетонирования зимой используются не только опыт и знания профессионалов, но также таблицы и графики, которые обеспечивают точность расчетов и повышают прогноз поведения бетонного раствора при отрицательных температурах.

Важно обеспечивать определенную автоматизацию зимнего бетонирования на стадии контроля за температурным режимом и прочностью конструкции, что возможно за счет использования специальных программ и приборов.

Как избежать ошибок в зимнем бетонировании?

Если вы хотите в бетонировании в зимних условиях избежать ошибок, таких, как:

— увеличение времени, необходимого для отделки поверхности бетона;

— слабая пылящая поверхность;

— образование трещин,

вам необходимо придерживаться следующих рекомендаций в процессе приготовления и использования бетонного раствора.

1. Температура бетонной смеси должна составлять не более тринадцати градусов тепла при толщине конструкции до 30 сантиметров. Если температура будет выше, это потребует большего количества воды, что в дальнейшем приведет к образованию трещин в конструкции;

2. Не допускайте чрезмерного увеличения времени и замедления набора прочности бетонного раствора, поскольку это приведет к задержкам многих строительных операций. Для решения этой проблемы используйте противоморозные добавки в бетон, которые ускоряют время застывания. Имейте в виду, что вы должны исключить применение тех добавок, которые в своем составе имеют хлориды, приводящие в дальнейшем к коррозии арматуры, к обесцвечиванию участков конструкции, к снижению мер по защите бетона.

3. Уделяйте внимание подготовке поверхности, которая будет подвергаться зимнему бетонированию. Необходимо обеспечить своевременное удаление с поверхности льда, снега. Для размораживания не используйте хлориды кальция, поскольку в дальнейшем это отрицательно может сказаться на прочности бетона и иных его эксплуатационных характеристиках. Следите также затем, чтобы температура всех поверхностей, на которые будет укладываться бетонный раствор, была выше точки замерзания.

4. Выдерживайте промежуток времени от производства смеси до укладки её на основание – он должен быть минимальным, чтобы свести к минимуму падение температуры приготовленной смеси.

5. После укладки раствора необходимо обеспечить защиту поверхности, которая будет предупреждать от замерзания и от чрезмерно быстрого высыхания. Для этого вы можете использовать полиэтиленовую пленку или специальную обработку жидким силером.

Подведем итоги

Если вы хотите быть уверенным в том, что в зимнем бетонировании используете только качественный раствор, если у вас есть потребность в заказе больших объемов раствора в зимнее время года, знайте: материал необходимо приобретать только с бетонного завода.

Практика показывает: у тех строительных организаций, руководители которых отдают предпочтение бетону, изготовленному на заводе, чей опыт производства и технологии изготовления материала не вызывают нарекания, не возникает проблем с процессом зимнего бетонирования, какой бы низкой ни была температура. Обращайтесь за помощью только в те организации, где вам предлагают не просто приобрести раствор, подходящий для бетонирования при отрицательных температурах, но и обеспечивают своевременную доставку материала в специальных автобетономешалках, которые поддерживают высокую температуру бетона и предупреждают его ранее отвердение.

Основы зимнего бетонирования

Бетонные работы при среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С выполняют по специальным правилам, установленным для работ в зимних условиях (СНиП III-15-76).

В зимних условиях основной задачей является не допустить преждевременного замерзания уложенного бетона. Необходимо, чтобы бетон сохранял при укладке и выдерживании положительную температуру (выше 0°) 4 до тех пор, пока его прочность не достигнет определенного значения, называемого «критической» прочностью.

Необходимо, чтобы бетон сохранял при укладке и выдерживании положительную температуру (выше 0°) 4 до тех пор, пока его прочность не достигнет определенного значения, называемого «критической» прочностью.

Для конструкций, подвергающихся сразу после выдерживания попеременному замораживанию и оттаиванию, критическая прочность бетона независимо от его класса должна быть не менее 70%. а в преднапряженных конструкциях — не менее 80% проектной прочности.

Для конструкций, подвергающихся сразу по окончании выдерживания действию расчетного давления воды (резервуаров, подпорных стен), а также конструкций, к которым предъявляют специальные требования по морозостойкости и водонепроницаемости, критическая прочность должна быть не ниже 100% проектной прочности.

Для массивных сооружений специального назначения (плотин, опор, мостов и др.) условия и сроки допустимого замерзания бетона устанавливают в проекте.

Перечисленные выше требования вызваны тем, что бетон при отрицательной температуре (ниже 0°С) не твердеет, так как вода в нем превращается в лед и физико-химические процессы взаимодействия между цементом и водой затворения практически прекращаются. Однако, когда замерзший бетон оттает, процессы твердения возобновляются, и, если замерзание произошло не ранее достижения им критической прочности, то бетон впоследствии приобретет заданную (проектную) прочность. Если же дать бетону замерзнуть.раньше, то произойдет частично безвозвратная потеря прочности (главным образом из-за нарушения сцепления между крупным заполнителем и цементным раствором). Потеря прочности будет тем больше, чем моложе был бетон к моменту замерзания (так, например, бетон на портландцементе, достигающий прочности на 28-й день и замороженный через сутки, после укладки, безвозвратно теряет до половины своей прочности). Бетон, замороженный при достижении им указанных выше значений критической прочности, необходимо выдерживать после оттаивания в условиях, обеспечивающих получение им проектной прочности до момента загружения конструкции проектной нагрузкой.

Однако, когда замерзший бетон оттает, процессы твердения возобновляются, и, если замерзание произошло не ранее достижения им критической прочности, то бетон впоследствии приобретет заданную (проектную) прочность. Если же дать бетону замерзнуть.раньше, то произойдет частично безвозвратная потеря прочности (главным образом из-за нарушения сцепления между крупным заполнителем и цементным раствором). Потеря прочности будет тем больше, чем моложе был бетон к моменту замерзания (так, например, бетон на портландцементе, достигающий прочности на 28-й день и замороженный через сутки, после укладки, безвозвратно теряет до половины своей прочности). Бетон, замороженный при достижении им указанных выше значений критической прочности, необходимо выдерживать после оттаивания в условиях, обеспечивающих получение им проектной прочности до момента загружения конструкции проектной нагрузкой.

К моменту снятия несущей опалубки бетонных и железобетонных конструкций требуется, чтобы прочность бетона составляла 50. ..100% проектной. Такие конструкции после распалубливания могут быть во многих случаях без вреда для них подвергнуты действию низких температур, но в каждом конкретном случае необходимо все же сопоставить распалубочпую и критическую прочность. В тех случаях, когда из условий многократной оборачиваемости опалубки последнюю (например, боковые щиты опалубки фундаментов, подколенников, стен и т. п.) снимают раньше достижения бетоном критической прочности, распалубленные поверхности следует временно укрывать.

..100% проектной. Такие конструкции после распалубливания могут быть во многих случаях без вреда для них подвергнуты действию низких температур, но в каждом конкретном случае необходимо все же сопоставить распалубочпую и критическую прочность. В тех случаях, когда из условий многократной оборачиваемости опалубки последнюю (например, боковые щиты опалубки фундаментов, подколенников, стен и т. п.) снимают раньше достижения бетоном критической прочности, распалубленные поверхности следует временно укрывать.

Это же приходится делать и в тех случаях, когда разность температур поверхности бетона и наружного воздуха превышает следующие значения: 20С — для конструкций с модулем поверхности от 2 до 5. С — для конструкций с модулем поверхности 5 и выше. Иначе при быстром охлаждении на поверхности 6с гона образуются температурные трещины.

Распалубливание конструкций выполняют при положительной температуре бетона; ни в коем случае нельзя допускать примерзания опалубки к бетону.

Для твердения в зимних условиях бетона, приготовленного на обычной воде (без введения в нее химических добавок солей, понижающих точку замерзания образующегося при этом солевого раствора), необходимо прежде всего, чтобы смесь была уложена в опалубку теплой и все ее составные части имели положительную температуру. Нельзя, например, укладывать в опалубку бетонную смесь, приготовленную на мерзлом песке и щебне. При обогреве такой смеси после укладки содержащаяся в мерзлом состоянии в песке и щебне влага оттает и займет меньший объем (известно, что вода при замерзании увеличивается и, наоборот, лед при оттаивании уменьшается в объеме примерно на 10%) 13 результате этого получается рыхлый, пористый, а следовательно, и малопрочный бетон.

Нельзя, например, укладывать в опалубку бетонную смесь, приготовленную на мерзлом песке и щебне. При обогреве такой смеси после укладки содержащаяся в мерзлом состоянии в песке и щебне влага оттает и займет меньший объем (известно, что вода при замерзании увеличивается и, наоборот, лед при оттаивании уменьшается в объеме примерно на 10%) 13 результате этого получается рыхлый, пористый, а следовательно, и малопрочный бетон.

Поэтому в зимнее время бетонную смесь приготовляют на подогретой воде; заполнители (песок, щебень) также нагревают или оттаивают до положительной температуры. Исключение может быть допущено для сухого щебня или гравия, не содержащего наледи на зернах не смерзшихся комьев (влажность не выше 1… 1,5 %). Такой заполнитель можно загружать в смеситель неотогретым при условии, что по выходе из смесителя бетонная смесь будет иметь заданную положительную температуру. Цемент не подогревают, так как при перемешивании с водой и заполнителями он быстро принимает положительную температуру.

Перевозку и укладку бетонной смеси осуществляют быстро, чтобы ее температура в опалубке была положительной.

Искусственная тепловлажностная среда для твердения бетонной смеси, приготовленной из подогретых материалов и уложенной теплой в опалубку, может быть создана как без ее обогрева после укладки (метод термоса), так и с искусственным прогревом смеси или окружающей ее среды (электропрогрев, паропрогрев и др.).

Метод термоса применяют для массивных конструкций, например больших фундаментов, толстых плит, и лишь отчасти — при небольших морозах — для каркасных конструкций (балок, колонн) с большими поперечными размерами.

Этот способ основан на том, что смесь, уложенная в подогретом состоянии в утепленную опалубку и хорошо укрытая от мороза, остывает настолько медленно, что к моменту замерзания бетон успевает набрать необходимую прочность. Медленное остывание массива (по сравнению с тонкими конструкциями, находящимися в тех же условиях) объясняется тем, что его поверхность, через которую тепло уходит в окружающее пространство, мала по сравнению с его объемом. К тому же остывание массива замедляется еще тем, что цемент при твердении выделяет тепло (происходит так называемая экзотермическая реакция). В очень больших массивах это приводит даже к длительному повышению температуры в бетоне (до 30…40°С).

К тому же остывание массива замедляется еще тем, что цемент при твердении выделяет тепло (происходит так называемая экзотермическая реакция). В очень больших массивах это приводит даже к длительному повышению температуры в бетоне (до 30…40°С).

Тонкие конструкции остывают очень быстро, поэтому прибегают к их искусственному прогреву (электрическим током, паром, теплым воздухом). При этом в целях экономии тепла, электроэнергии и пара сочетают метод термоса с искусственным прогревом бетонной смеси или бетона.

Наиболее экономичным и удобным в производственном отношении показал себя способ предварительного электропрогрева бетонной смеси перед ее укладкой. Использование этого способа позволяет значительно расширить область применения метода «термоса», особенно при небольших морозах.

Для прогрева бетона фундаментов, расположенных в отдельных котлованах и имеющих подошву значительно ниже уровня промерзания грунта, очень удобно сочетать метод термоса с выдерживанием в тепляке. Если котлованы хорошо закрыть сверху с захватом бровок так, что- ’бы в них не попадал холодный воздух, то в закрытом пространстве за счет отдачи тепла талым грунтом постепенно устанавливается небольшая положительная температура (1 °С), обусловливающая твердение бетона.

Если котлованы хорошо закрыть сверху с захватом бровок так, что- ’бы в них не попадал холодный воздух, то в закрытом пространстве за счет отдачи тепла талым грунтом постепенно устанавливается небольшая положительная температура (1 °С), обусловливающая твердение бетона.

Технология бетонных работ в зимних условиях

Физические процессы и определяющие положения

Понятие «зимние условия» в технологии монолитного бетона и железобетона несколько отличается от общепринятого — календарного. Зимние условия начинаются, когда среднесуточная температура наружного воздуха снижается до +5°С, а в течение суток имеет место падение температуры ниже 0°С.

При отрицательных температурах не прореагировавшая с цементом вода переходит в лед и не вступает в химическое соединение с цементом. В результате этого прекращается реакция гидратации и, следовательно, бетон не твердеет. Одновременно в бетоне развиваются значительные силы внутреннего давления, вызванные увеличением (примерно на 9%) объема воды при переходе ее в лед. При раннем замораживании бетона его неокрепшая структура не может противостоять этим силам и нарушается. При последующем оттаивании замерзшая вода вновь превращается в жидкость и процесс гидратации цемента возобновляется, однако разрушенные структурные связи в бетоне полностью не восстанавливаются.

При раннем замораживании бетона его неокрепшая структура не может противостоять этим силам и нарушается. При последующем оттаивании замерзшая вода вновь превращается в жидкость и процесс гидратации цемента возобновляется, однако разрушенные структурные связи в бетоне полностью не восстанавливаются.

Замораживание свежеуложенного бетона сопровождается также образованием вокруг арматуры и зерен заполнителя ледяных пленок, которые благодаря притоку воды из менее охлажденных зон бетона увеличиваются в объеме и отжимают цементное тесто от арматуры и заполнителя.

Все эти процессы значительно снижают прочность бетона и его сцепление с арматурой, а также уменьшает его плотность, стойкость и долговечность.

Если бетон до замерзания приобретает определенную начальную прочность, то все упомянутые выше процессы не оказывают на него неблагоприятного воздействия. Минимальную прочность, при которой замораживание для бетона не опасно, называют критической.

Величина нормируемой критической прочности зависит от класса бетона, вида и условий эксплуатации конструкции и составляет: для бетонных и железобетонных конструкций с ненапрягаемой арматурой — 50% проектной прочности для В7,5. ..В10, 40% для В12,5… В25 и 30% для В 30 и выше, для конструкций с предварительно напрягаемой арматурой — 80% проектной прочности, для конструкций, подвергающихся попеременному замораживанию и оттаиванию или расположенных в зоне сезонного оттаивания веч-номерзлых грунтов — 70% проектной прочности, для конструкций, нагружаемых расчетной нагрузкой — 100% проектной прочности.

..В10, 40% для В12,5… В25 и 30% для В 30 и выше, для конструкций с предварительно напрягаемой арматурой — 80% проектной прочности, для конструкций, подвергающихся попеременному замораживанию и оттаиванию или расположенных в зоне сезонного оттаивания веч-номерзлых грунтов — 70% проектной прочности, для конструкций, нагружаемых расчетной нагрузкой — 100% проектной прочности.

Продолжительность твердения бетона и его конечные свойства в значительной степени зависят от температурных условий, в которых выдерживают бетон. По мере повышения температурыувеличивается активность воды, содержащейся в бетонной смеси, ускоряется процесс ее взаимодействия с минералами цементного клинкера, интенсифицируются процессы формирования коагуляционной и кристаллической структуры бетона. При снижении температуры, наоборот, все эти процессы затормаживаются и твердение бетона замедляется.

Поэтому при бетонировании в зимних условиях необходимо создать и поддерживать такие температурно-влажностные условия, при которых бетон твердеет до приобретения или критической, или заданной прочности в минимальные сроки с наименьшими трудовыми затратами. Для этого применяют специальные способы приготовления, подачи, укладки и выдерживания бетона.

Для этого применяют специальные способы приготовления, подачи, укладки и выдерживания бетона.

При приготовлении бетонной смеси в зимних условиях ее температуру повышают до 35…40С путем подогрева заполнителей и воды. Заполнители подогревают до 60С паровыми регистрами, во вращающихся барабанах, в установках с продувкой дымовых газов через слой заполнителя, горячей водой. Воду подогревают в бойлерах или водогрейных котлах до 90С. Подогрев цемента запрещается.

При приготовлении подогретой бетонной смеси применяют иной порядок загрузки составляющих в бетоносмеситель. В летних условиях в барабан смесителя, предварительно заполненного водой, все сухие компоненты загружают одновременно. Зимой во избежание «заваривания» цемента в барабан смесителя вначале заливают воду и загружают крупный заполнитель, а затем после нескольких оборотов барабана — песок и цемент. Общую продолжительность перемешивания в зимних условиях увеличивают в 1,2… 1,5 раза. Бетонную смесь транспортируют в закрытой утепленной и прогретой перед началом работы таре (бадьи, кузова машин). Автомашиныимеют двойное днище, в полость которого поступают отработанные газы мотора, что предотвращает теплопотери. Бетонную смесь следует транспортировать от места приготовления до места укладки по возможности быстрее и без перегрузок. Места погрузки и выгрузки должны быть защищены от ветра, а средства подачи бетонной смеси в конструкции (хоботы, виброхоботы и др.) утеплены.

Автомашиныимеют двойное днище, в полость которого поступают отработанные газы мотора, что предотвращает теплопотери. Бетонную смесь следует транспортировать от места приготовления до места укладки по возможности быстрее и без перегрузок. Места погрузки и выгрузки должны быть защищены от ветра, а средства подачи бетонной смеси в конструкции (хоботы, виброхоботы и др.) утеплены.

Состояние основания, на котором укладывают бетонную смесь, а также способ укладки должны исключать возможность ее замерзания в стыке с основанием и деформации основания при укладке бетона на пучинистые фунты. Для этого основание отогревают до положительных температур и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности.

Опалубку и арматуру до бетонирования очищают от снега и наледи, арматуру диаметром более 25 мм, а также арматуру из жестких прокатных профилей и крупные металлические закладные детали при температуре ниже — 10°С отогревают до положительной температуры.

Бетонирование следует вести непрерывно и высокими темпами, при этом ранее уложенный слой бетона должен быть перекрыт до того, как в нем температура будет ниже предусмотренной.

Строительное производство располагает обширным арсеналом эффективных и экономичных методов выдерживания бетона в зимних условиях, позволяющих обеспечить высокое качество конструкций. Эти методы можно разделить на три группы: метод, предусматривающий использование начального теплосодержания, внесенного в бетонную смесь при ее приготовлении или перед укладкой в конструкцию, и тепловыделение цемента, сопровождающее твердение бетона — так называемый метод «термоса», методы, основанные на искусственном прогреве бетона, уложенного в конструкцию — электропрогрев, контактный, индукционный и инфракрасный нагрев, конвективный обогрев, методы, использующие эффект понижения эвтектической точки воды в бетоне с помощью специальных противоморозных химических добавок.

Указанные методы можно комбинировать. Выбор того или иного метода зависит от вида и массивности конструкции, вида, состава и требуемой прочности бетона, метеорологических условий производства работ, энергетической оснащенности строительной площадки и т. д.

д.

Метод «термоса»

Технологическая сущность метода «термоса» заключается в том, что имеющая положительную температуру (обычно в пределах 15… 30°С) бетонная смесь укладывается в утепленную опалубку. В результате этого бетон конструкции набирает заданную прочность за счет начального теплосодержания и экзотермического тепловыделения цемента за время остывания до 0°С.

В процессе твердений бетона выделяется экзотермическая теплота, количественно зависящая от вида применяемого цемента и температуры выдерживания.

Наибольшим экзотермическим тепловыделением обладают высокомарочные и быстротвердеющие портландцементы. Экзотермия бетона обеспечивает существенный вклад в теплосодержание конструкции, выдерживаемой методом «термоса».

Поэтому при применении метода «термоса» рекомендуется применять бетонную смесь на высокоэкзотермичных портландских и быстротвердеющих цементах, укладывать с повышенной начальной температурой и тщательно утеплять.

Бетонирование методом «Термос с добавками-ускорителями»

Некоторые химические вещества (хлористый кальций СаСl, углекислый калий — поташ К2СО3, нитрат натрия NaNO3 и др. ), введенные в бетон внезначительных количествах (до 2% от массы цемента), оказывают следу ющее действие на процесс твердения: эти добавки ускоряют процесс твердения в начальный период выдерживания бетона. Так, бетон с добавкой 2%-ного хлористого кальция от массы цемента уже на третий день достигает прочности, в 1,6 раза большей, чем бетон того же состава, но без добавки. Введение в бетон добавок-ускорителей, являющихся одновременно и противоморозными добавками, в указанных количествах понижает температуру замерзания до -3°С, увеличивая тем самым продолжительность остывания бетона, что также способствует приобретению бетоном большей прочности.

), введенные в бетон внезначительных количествах (до 2% от массы цемента), оказывают следу ющее действие на процесс твердения: эти добавки ускоряют процесс твердения в начальный период выдерживания бетона. Так, бетон с добавкой 2%-ного хлористого кальция от массы цемента уже на третий день достигает прочности, в 1,6 раза большей, чем бетон того же состава, но без добавки. Введение в бетон добавок-ускорителей, являющихся одновременно и противоморозными добавками, в указанных количествах понижает температуру замерзания до -3°С, увеличивая тем самым продолжительность остывания бетона, что также способствует приобретению бетоном большей прочности.

Бетоны с добавками-ускорителями готовят на подогретых заполнителях и горячей воде. При этом температура бетонной смеси на выходе из смесителя колеблется в пределах 25…35°С, снижаясь к моменту укладки до 20°С. Такие бетоны применяют при температуре наружного воздуха -15… -20°С. Укладывают их в утепленную опалубку и закрывают слоем теплоизоляции. Твердение бетона происходит в результате термосного выдерживания в сочетании с положительным воздействием химических добавок. Этот способ является простым и достаточно экономичным, позволяет применять метод «термоса» для конструкций с Мп

Твердение бетона происходит в результате термосного выдерживания в сочетании с положительным воздействием химических добавок. Этот способ является простым и достаточно экономичным, позволяет применять метод «термоса» для конструкций с Мп

Бетонирование «Горячий термос»

Заключается в кратковременном разогреве бетонной смеси до температуры 60… 80°С, уплотнении ее в горячем состоянии и термосном выдерживании или с дополнительным обогревом.

В условиях строительной площадки разогрев бетонной смеси осуществляют, как правило, электрическим током. Для этого порцию бетонной смеси с помощью электродов включают в электрическую цепь переменного тока в качестве сопротивления.

Таким образом, как выделяемая мощность, так и количество выделяемой за промежуток времени теплоты зависят от подводимого к электродам напряжения (прямая пропорциональность) и омическогосопротивления профеваемой бетонной смеси (обратная пропорциональность).

В свою очередь, омическое сопротивление является функцией геометрических параметров плоских электродов, расстояния между электродами и удельного омического сопротивления бетонной смеси.

Электроразофев бетонной смеси осуществляют при напряжении тока 380 и реже 220 В. Для организации электроразофева на строительной площадке оборудуют пост с трансформатором (напряжение на низкой стороне 380 или 220 В), пультом управления и распределительным щитом.

Электроразогрев бетонной смеси осуществляют в основном в бадьях или в кузовах автосамосвалов.

В первом случае приготовленную смесь (на бетонном заводе), имеющую температуру 5…15°С, доставляют автосамосвалами на строительную площадку, выгружают в электробадьи, разогревают до 70… 80°С и укладывают в конструкцию. Чаще всего применяют обычные бадьи (туфельки) с тремя электродами из стали толщиной 5 мм, к которым с помощью кабельных разъемов подключают провода (или жилы кабелей) питающей сети. Для равномерного распределения бетонной смеси между электродами при загрузке бадьи и лучшей выгрузке разогретой смеси в конструкцию на корпусе бадьи установлен вибратор.

Во втором случае приготовленную на бетонном заводе смесь доставляют на строительную площадку в кузове автосамосвала. Автосамосвал въезжает на пост разогрева и останавливается под рамой с электродами. При работающем вибраторе электроды опускают в бетонную смесь и подают напряжение. Разогрев ведут в течение 10… 15 мин до температуры смеси на быстротвердеющих портландцементах 60°С, на портландцементах 70°С, на шлакопортландцементах 80°С.

Автосамосвал въезжает на пост разогрева и останавливается под рамой с электродами. При работающем вибраторе электроды опускают в бетонную смесь и подают напряжение. Разогрев ведут в течение 10… 15 мин до температуры смеси на быстротвердеющих портландцементах 60°С, на портландцементах 70°С, на шлакопортландцементах 80°С.

Для разогрева смеси до столь высоких температур за короткий промежуток времени требуются большие электрические мощности. Так, для разогрева 1 м смеси до 60°С за 15 мин требуется 240 кВт, а за 10 мин — 360 кВт установленной мощности.

Искусственный прогрев и нагрев бетона

Сущность метода искусственного прогрева и нагрева заключается в повышении температуры уложенного бетона до максимально допустимой и поддержании ее в течение времени, за которое бетон набирает критическую или заданную прочность.

Искусственный прогрев и нагрев бетона применяют при бетонировании конструкций с Мп > 10, а также и более массивных, если в последних невозможно получить в установленные сроки заданную прочность при выдерживании только способом термоса.

Физическая сущность электропрогрева (электродного прогрева) идентична рассмотренному выше способу электроразогрева бетонной смеси, т. е. используется теплота, выделяемая в уложенном бетоне при пропуске через него электрического тока.

Образующаяся теплота расходуется на нагрев бетона и опалубки до заданной температуры и возмещение теплопотерь в окружающую среду, происходящих в процессе выдерживания. Температура бетона при электропрогреве определяется величиной вьщеляемой в бетоне электрической мощности, которая должна назначаться в зависимости от выбранного режима термообработки и величины теплопотерь, имеющих место при электропрогреве на морозе.

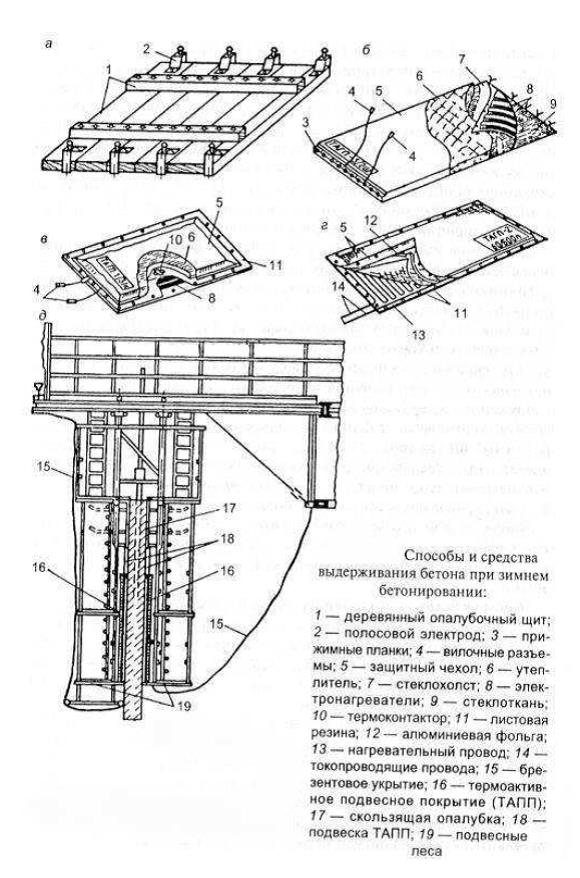

Для подведения электрической энергии к бетону используют различные электроды: пластинчатые, полосовые, стержневые и струнные.

К конструкциям электродов и схемам их размещения предъявляются следующие основные требования: мощность, выделяемая в бетоне при электропрогреве, должна соответствовать мощности, требуемой по тепловому расчету, электрическое и, следовательно, температурное поля должны быть по возможности равномерными, электроды следует располагать по возможности снаружи прогреваемой конструкции для обеспечения минимального расхода металла, установку электродов и присоединение к ним проводов необходимо производить до начала укладки бетонной смеси (при использовании наружных электродов).

В наибольшей степени удовлетворяют изложенным требованиям пластинчатые электроды.

Пластинчатые электроды принадлежат к разряду поверхностных и представляют собой пластины из кровельного железа или стали, нашиваемые на внутреннюю, примыкающую к бетону поверхность опалубки и подключаемые к разноименным фазам питающей сети. В результате токообмена между противолежащими электродами весь объем конструкции нагревается. С помощью пластичнатых электродов прогревают слабоармированные конструкции правильной формы небольших размеров (колонны, балки, стены и др.).

Полосовые электроды изготовляют из стальных полос шириной 20…50 мм и так же, как пластинчатые электроды, нашивают на внутреннюю поверхность опалубки.

Токообмен зависит от схемы присоединения полосовых электродов к фазам питающей сети. При присоединении противолежа щих электродов к разноименным фазам питающей сети токообмен происходит между противоположными гранями конструкции и в тепловыделение вовлекается вся масса бетона. При присоединении к разноименным фазам соседних электродов токообмен происходит между ними. При этом 90% всей подводимой энергии рассеивается в периферийных слоях толщиной, равной половине расстояния между электродами. В результате периферийные слои нагреваются за счет джоулевой теплоты. Центральные же слои (так называемое «ядро» бетона) твердеют за счет начального теплосодержания, экзотермии цемента и частично за счет притока теплоты от нагреваемых периферийных слоев. Первую схему применяют для прогрева слабоармированных конструкций толщиной не более 50 см. Периферийный электропрогрев применяют для конструкций любой массивности.

При присоединении к разноименным фазам соседних электродов токообмен происходит между ними. При этом 90% всей подводимой энергии рассеивается в периферийных слоях толщиной, равной половине расстояния между электродами. В результате периферийные слои нагреваются за счет джоулевой теплоты. Центральные же слои (так называемое «ядро» бетона) твердеют за счет начального теплосодержания, экзотермии цемента и частично за счет притока теплоты от нагреваемых периферийных слоев. Первую схему применяют для прогрева слабоармированных конструкций толщиной не более 50 см. Периферийный электропрогрев применяют для конструкций любой массивности.

Полосовые электроды устанавливают по одну сторону конструк ции. При этом к разноименным фазам питающей сети присоединяют соседние электроды. В результате реализуется периферийный электропрогрев.

Одностороннее размещение полосовых электродов применяют при электропрогреве плит, стен, полов и других конструкций толщиной не более 20 см.

При сложной конфигурации бетонируемых конструкций при меняют стержневые электроды — арматурные прутки диаметром 6. .. 12 мм, устанавливаемые в тело бетона.

.. 12 мм, устанавливаемые в тело бетона.

Наиболее целесообразно использовать стержневые электроды р виде плоских электродных групп. В этом случае обеспечивается более равномерное температурное поле в бетоне.

При электропрогреве бетонных элементов малого сечения и значительной протяженности (например, бетонных стыков шириной до 3… 4 см) применяют одиночные стержневые электроды.

При бетонировании горизонтально расположенных бетонных или имеющих большой защитный слой железобетонных конструкций используют плавающие электроды — арматурные стержни 6… 12 мм, втапливаемые в поверхность.

Струнные электроды применяют для прогрева конструкций, длина которых во много раз больше размеров их поперечного сечения (колонны, балки, прогоны и т. п.). Струнные электроды устанавливают по центру конструкции и подключают к одной фазе, а металлическую опалубку (или деревянную с обшивкой палубы кровельной сталью) — к другой. В отдельных случаях в качестве другого электрода может быть использована рабочая арматура.

Количество энергии, выделяемой в бетоне в единицу времени, а следовательно, и температурный режим электропрогрева зависят от вида и размеров электродов, схемы их размещения в конструкции, расстояний между ними и схемы подключения к питающей сети. При этом параметром, допускающим произвольное варьирование, чаще всего является подводимое напряжение. Выделяемая электрическая мощность в зависимости от перечисленных выше параметров рассчитывается по формулам.

Ток на электроды от источника питания подается через трансформаторы и распределительные устройства.

В качестве магистральных и коммутационных проводов применяют изолированные провода с медной или алюминиевой жилой, сечение которых подбирают из условия пропуска через них расчетной силы тока.

Перед включением напряжения проверяют правильность установки электродов, качество контактов на электродах и отсутствие их замыкания на арматуру.

Электропрогрев ведут на пониженных напряжениях в пределах 50… 127 В. Осредненно удельный расход электроэнергии составляет 60… 80 кВт/ч на 1 м3 железобетона.

Осредненно удельный расход электроэнергии составляет 60… 80 кВт/ч на 1 м3 железобетона.

Контактный (кондуктивный) нагрев. При данном методе используется теплота, выделяемая в проводнике при прохождении по нему электрического тока. Затем эта теплота передается контактным путем поверхностям конструкции. Передача теплоты в самом бетоне конструкции происходит путем теплопроводности. Для контактного нагрева бетона преимущественно применяют термоактивные (греющие) опалубки и термоактивные гибкие покрытия (ТАГП).

Греющая опалубка имеет палубу из металлического листа или водостойкой фанеры, с тыльной стороны которой расположены электрические нагревательные элементы. В современных опалубках в качестве нагревателей применяют греющие провода и кабели, сетчатые нагреватели, углеродные ленточные нагреватели, токопроводящие покрытия и др. Наиболее эффективно применение кабелей, которые состоят из константановой проволоки диаметром 0,7… 0,8 мм, помещенной в термостойкую изоляцию. Поверхность изоляции защищена от механических повреждений металлическим защитным чулком. Для обеспечения равномерного теплового потока кабель размещают на расстоянии 10… 15 см ветвь от ветви.

Для обеспечения равномерного теплового потока кабель размещают на расстоянии 10… 15 см ветвь от ветви.

Сетчатые нагреватели (полоса сетки из металла) изолируют от палубы прокладкой асбестового листа, а с тыльной стороны опалубочного щита — также асбестовым листом и покрывают теплоизоляцией. Для создания электрической цепи отдельные полосы сетчатого нагревателя соединяют между собой разводящими шинами.

Углеродные ленточные нагреватели наклеивают специальными клеями на палубу щита. Для обеспечения прочного контакта с коммутирующими проводами концы лент подвергают меднению.

В греющую опалубку может быть переоборудована любая инвентарная с палубой из стали или фанеры. В зависимости от конкретных условий (темпа нагрева, температуры окружающей среды, мощности тепловой защиты тыльной части опалубки) потребная удельная мощность может колебаться от 0,5 до 2 кВ А/м2. Греющую опалубку применяют при возведении тонкостенных и среднемассивных конструкций, а также при замоноличивании узлов сборных железобетонных элементов.

Термоактивное покрытие (ТРАП) — легкое, гибкое устройство с углеродными ленточными нагревателями или греющими проводами, обеспечивающие нагрев до 50°С. Основой покрытия является стеклохолст, к которому крепят нагреватели. Для теплоизоляции применяют штапельное стекловолокно с экранированием слоем из фольги. В качестве гидроизоляции используют прорезиненную ткань.

Гибкое покрытие можно изготовлять различного размера. Для крепления отдельных покрытий между собой предусмотрены отверстия для пропуска тесьмы или зажимов. Покрытие можно располагать на вертикальных, горизонтальных и наклонных поверхностях конструкций. По окончании работы с покрытием на одном месте его снимают, очищают и для удобства транспортировки сворачивают в рулон. Наиболее эффективно применять ТРАП при возведенииплит перекрытий и покрытий, устройстве подготовок под полы и др. ТРАП изготовляют с удельной электрической мощностью 0,25… 1 кВ-А/м2.

При инфакрасном нагреве используют способность инфракрасных лучей поглощаться телом и трансформироваться в тепловую энергию, что повышает теплосодержание этого тела.

Генерируют инфракрасное излучение путем нагрева твердых тел. В промышленности для этих целей применяют инфракрасные лучи с длиной волны 0,76… 6 мкм, при этом максимальным потоком волн данного спектра обладают тела с температурой излучающей поверхности 300…2200°С.

Теплота от источника инфракрасных лучей к нагреваемому телу передается мгновенно, без участия какого-либо переносчика теплоты. Поглощаясь поверхностями облучения, инфракрасные лучи превращаются в тепловую энергию. От нагретых таким образом поверхностных слоев тело прогревается за счет собственной теплопроводности.

Для бетонных работ в качестве генераторов инфракрасного излучения применяют трубчатые металлические и кварцевые излучатели. Для создания направленного лучистого потока излучатели заключают в плоские или параболические рефлекторы (обычно из алюминия).

Инфракрасный нагрев применяют при следующих технологических процессах: отогреве арматуры, промороженных оснований и бетонных поверхностей, тепловой защите укладываемого бетона, ускорении твердения бетона при устройстве междуэтажных перекрытий, возведении стен и других элементов в деревянной, металлической или конструктивной опалубке, высотных сооружений в скользящей опалубке (элеваторы, силосы и т. п.).

п.).

Электроэнергия для инфракрасных установок поступает обычно от трансформаторной подс

Бетонирование на частном участке зимой. Прогрев бетона – основные способы. Способ термоса

Прогрев бетона необходим для предотвращения кристаллизации воды. Причин целый ряд, некоторые из них:

- Цементное вяжущее в реакцию со льдом не вступит и цементный камень не образуется, и результат необратим — после оттаивания вместо бетонной конструкции получится непрочный конгломерат из заполнителей и непрореагировавшего цемента.

- В случае, когда бетонная смесь будет остывать медленнее и гидратация начнется, но вода кристаллизуется до образования структуры бетона достаточной прочности: эта структура будет разрушена водой, которая при замерзании увеличивается в объеме на 9%. После оттаивания возможно дальнейшее схватывание и частичный набор марочной прочности, в ряде случаев недостаточный.

- При температуре бетонной смеси около ноля схватывание практически прекращается. При повышении температуры реакция начинается заново, но в массе бетона будут пустоты, набор прочности будет проходить медленно и, наиболее вероятно, не достигнет необходимых по проекту показателей.

- При колебаниях суточных температур в первые трое суток после заливки, даже при бетонировании в теплую погоду – набор прочности будет замедлен и к 28-суточному возрасту прочность конструкции все еще недостаточна, чтобы ее нагружать (начинать кладку стен, работы на перекрытии т.п.).

Бетонируемой конструкции для набора прочности необходимы условия: температура +20-25⁰С и влажность в течении 28 суток. Особенно важно создать эти условия в первые трое суток твердения бетона. После семи суток твердения в нормальных условиях фатальным для бетона может стать только полное промораживание. Снижение температуры даже до ноля градусов, особенно кратковременное, приведет лишь к снижению итоговой прочности. В расчете на возможность такого форс-мажора зимой принимают марку бетона на две-три позиции выше. Но получить надежную бетонную конструкцию проектной прочности возможно только одним способом – создать оптимальные условия для твердения в течении 28 суток, и зимой в районах с холодным климатом без применения искусственного прогрева бетона такой возможности нет.

Основные методы прогрева, применяемые в индивидуальном строительстве:

- Термос – применение утепленных и/или греющих опалубок, теплоизоляция поверхностей бетона

- Термос с антиморозными добавками и/или модификаторами-ускорителями твердения

- Замес бетона на горячей воде и прогретых мелком и крупном заполнителях

- Обогрев воздуха вокруг забетонированной конструкции тепловыми пушками, калориферами и т.д. с устройством ветрозащиты – палатки, шатра, строительного полога

- Обогрев инфракрасный. Освещается и нагревается не окружающий воздух, а бетонные поверхности, труднодоступные стыки и закладные металлические детали, иногда армокаркас — как при солнечном обогреве

- Электропрогрев электродный – нагревом арматурного каркаса конструкции, нагревом электродов различных форм и типов, установленных в бетон и на его поверхностях. Пропуская электрический ток через электроды или армокаркас, добиваются прогрева бетона по всему объему

- Электропрогрев нагревательными проводами – так же, как и электродный, требует расчета для определения необходимого метража провода и оптимальной схемы его укладки в тело бетонной конструкции

- Электропрогрев индукционный – используется выделение тепла внутри электромагнитного контура. Вихревые токи разогревают арматуру и закладные детали в конструкции, а бетон получает тепло от армокаркаса. Метод для колонн, стоек и подобных элементов, у которых длина превышает размер сечения. Имеет смысл только для конструкций с густым армированием (коэффициент армирования больше 0,5)

Введение в бетон противоморозных добавок и ускорителей/замедлителей твердения не является способом зимнего бетонирования, поскольку ни одна химическая добавка не спасет бетон от промораживания в условиях зимы в районах средней полосы. Противоморозные добавки применять зимой нужно обязательно – от бюджетного «подсаливания» обычным хлоридом натрия или поташем, или нитритом натрия, до комплексных дорогих модификаторов, способных оптимизировать реологию смеси даже при неблагоприятных условиях. «Солить» следует в меру, поскольку некоторые соли способствуют коррозии арматуры и на будущую прочность бетона влияют негативно. Современные добавки в бетон имеют комплексный состав: вместе с веществами, понижающими точку замерзания воды и ускорителями твердения, в модификаторы входят присадки для увеличения прочности и морозостойкости бетона, пластификаторы и воздухововлекающие добавки. Применяют добавки в бетон строго по инструкции, а выбор их достаточно сложен и зависит от вида и класса бетона, вида, размеров и нагрузок на конструкцию, условий работы конструкции и др.

Термос

Теплоизоляция конструкции с целью предотвратить потери внутреннего тепла через поверхности, соприкасающиеся с холодным воздухом и опалубкой; использование внутреннего тепла бетона и экзотермии гидратации. Способ термоса особенно эффективен для массивных конструкций с модулем поверхности до 4-6 (отношение поверхности, через которую бетон отдает тепло, к общему объему элемента).

Чтобы создать термос для бетона, недостаточно прикрыть его сверху в опалубке теплоизоляционным материалом. Этот вариант – не для морозов, а для создания бетону нормальных условий при погоде с резкими колебаниями дневных и ночных температур, жаре от +30⁰С, холодном ветре или просто нестабильной осенней и весенней погоде. Конструкцию укрывают пологами, утепляющим рулонным или засыпным материалом – опилками, шлаком. Цель – сгладить колебания температур в пределах +10-30⁰С.

Метод термоса состоит в выдержке конструкции в оптимальном тепле до достижения нужной по проекту прочности, вплоть до распалубки. Для этого применяют утеплители и греющие опалубки. Греющую, или термоактивную опалубку применяют при бетонировании фундаментов ленточных и плитных, перекрытий, стен. Эффективны греющие опалубки при морозах не сильнее -25⁰С, причем без охлаждения, а при непрерывном бетонировании, быстрой укладке и уплотнении бетонной смеси. Опалубка может быть как несъемной, так и обычной мелкощитовой, иногда организуют прогрев и крупных опалубочных щитов. В качестве нагревательных элементов применяют стальную сетку, провода и кабели, различные их комбинации.

Перед тем как начать укладку бетона, прогревают опалубку и основание до +20⁰С. При заливке и уплотнении нагрев усиливают до +30-55⁰С. Нужно учитывать температуру укладываемой смеси, поскольку бетон, имеющий температуру от +40⁰С, быстро схватывается и имеет меньшую подвижность. Укладывать теплый бетон следует быстро. Утеплители можно применять самые разные, по месту – деревянные доски, проложенные толем или рубероидом, фанерные листы с прокладкой пенопластом, толстый гофрокартон, вату и шлаковату, засыпку стружкой или древесными опилками. Но более эффективны не продуваемые мягкие утеплители с водоотталкивающими покрытиями. Особое внимание при изоляции уделяют конструкциям переменного сечения, тонким элементам, углам и другим быстро остывающим частям – их утепляют в первую очередь. По ситуации – иногда выступающие элементы и стыки перед теплоизоляцией дополнительно быстро прогревают инфракрасным методом, например газовой горелкой.

Способ выдерживания бетона термосом прост и достаточно экономичен, и в полной мере позволяет использовать немалое внутреннее тепло бетона — экзотермию реакции гидратации. Больше всего подходит термос для конструкций с модулем поверхности до 8, при условии изготовления бетонных смесей на портланцементах средней активности. Высокоактивный быстротвердеющий цемент или введение в бетонную смесь модификаторов-ускорителей твердения дают возможность эффективно выдерживать термосом конструкции, имеющие модуль поверхности от 10 и выше, максимум до 15.

Строго говоря, для правильного и экономичного термоса нужен теплотехнический расчет по каждой конструкции. На частной стройке в основном приходится применять прогрев «с запасом».

Греющие опалубки можно комбинировать с электродным прогревом бетона и прогревом нагревательными проводами. В бетон добавляют антиморозные добавки и модификаторы для ускорения набора прочности. Бетонную смесь, которую готовят на участке в бетономешалке, возможно замешивать на горячей воде – до +90⁰С и прогретых до +50-70⁰С заполнителях. Какие меры комбинировать – решается индивидуально и зависит от специфики местных условий, от возможностей стройки и конечно, от бетона – его вида, класса, условий работы будущей бетонной конструкции.

Инфракрасный обогрев

Инфракрасные, или тепловые лучи, нагревают бетонную конструкцию мягко и медленно, преградой для них являются только металлические детали. На больших стройках применяют усиленные термоматы, инфракрасные промышленные установки. В условиях частной стройки применить термоматы для бетонирования фундаментной плиты дорого, но технически оправдано – для прогрева большой ровной горизонтальной поверхности термоматы эффективны даже более, чем электроды.

«Замороженный» армокаркас, установленный в опалубку, а также металлические закладные детали, сальники и т.п., перед бетонированием прогревают на частной стройке чаще всего газовыми горелками. Тепловыми лучами от газовой горелки можно прогреть стыки и участки конструкции, труднодоступные для теплоизоляции. КПД у горелок высокий – от 90%, и применяют данный метод прогрева бетона на частных стройках довольно часто.

Тепловой обогрев с укрытием

Довольно простая и эффективная, но неэкономичная технология. Устраивается укрытие – в виде не продуваемого шатра, палатки, полога или любого удобного купола, и устанавливается тепловая пушка. Дело трудоемкое и следить нужно постоянно — этот способ считают «дедовским», но для обогрева бетона на небольших стройках успешно применяют и в нашей современности. Хороший плюс этой «методики» тот, что можно греть без электроэнергии — автономной тепловой пушкой, чаще всего дизельной. Если сеть 220В недоступна, то данный вариант может стать беспроигрышным.

Каким бы способом не обеспечивалось бетону тепло в зимние морозы, одно из главных условий успеха – постоянный контроль. Температура бетона должна быть всегда плюсовая, оптимально +20-25⁰С, но ни в коем случае не выше, чем +45-50⁰С. Слишком высокие температуры не менее опасны для бетона, чем мороз. Колебания температур бетона на частной стройке есть всегда, и нагрев бетона происходит с разной скоростью, так же, как и его остывание. Предел этой скорости – 10 градусов за один час, и это тоже необходимо отслеживать, чтобы получить конструкцию проектной прочности.

Методы бетонирования в холодную погоду | GCP Applied Technologies

Строительство в зимнее время требует особого внимания, особенно когда речь идет о заливке бетона в холодную погоду. Крайне важно, чтобы бетон был защищен от замерзания до тех пор, пока он не достигнет прочности на сжатие не менее 500 фунтов на квадратный дюйм (3,5 МПа), что составляет около двух дней для большинства бетонов, поддерживаемых при температуре 50 ° F (10 ° C). В противном случае это замедлит набор прочности бетона.

К счастью, есть несколько основных шагов, которые вы можете предпринять, чтобы защитить бетон.Бетон, который должным образом защищен, достигнет своей потенциальной прочности и сохранит эту прочность, несмотря на последующее воздействие холода.

- Следите за температурой. При понижении температуры уменьшается и скорость гидратации цемента, что замедляет скорость набора прочности бетона. Когда определенная прочность бетона должна быть достигнута по определенному графику, следует соблюдать температуру укладки и отверждения бетона в соответствии с ACI 306- Руководство по бетонированию в холодную погоду.

- Подготовить сайт. Удалите снег или лед с бетонных опалубок или основания и убедитесь, что все поверхности, которые будут контактировать со свежим бетоном, имеют температуру, которая не может вызвать преждевременное замерзание или серьезно замедлить схватывание бетона.

- Рассмотрите возможность использования гидравлических систем. В некоторых случаях вы можете выбрать обогрев помещения, пропустив теплую воду и гликоль через систему трубопроводов. Это может оттаять и нагреть участки земляного полотна перед укладкой и обеспечить тепло при затвердевании бетона.

- Используйте корпуса. Временные ограждения вокруг рабочей зоны можно использовать для защиты от непогоды. Во время укладки и отверждения бетона перед укладкой бетона необходимо нагреть ограждения для защиты от чрезмерного холода. Убедитесь, что обогреватель не дует прямо на бетон, так как это может вызвать перегрев или высыхание. Кроме того, убедитесь, что воздух из обогревателя выходит наружу, чтобы защитить рабочих от угарного газа и паров, а также защитить бетон от карбонизации.

- Уложите бетон на более низкую, чем обычно, просадку. Это сведет к минимуму кровотечение и задержки установки. Защита и отверждение должны начинаться сразу после укладки бетона.

- Покройте бетон. Если вы не используете обогреваемый корпус, вы можете использовать изолированные одеяла или маты, изолированные панели из полистирола или солому, покрытые пластиковыми листами, чтобы защитить бетон во время отверждения. Эти методы основаны на тепле гидратации цемента для поддержания соответствующей температуры.

- Избегайте резких перепадов температуры. При снятии защиты будьте осторожны, чтобы не подвергнуть бетон термическому удару из-за слишком сильного падения температуры в течение первых 24 часов после окончания периода защиты. См. Таблицу 5.1 ACI 306 для получения информации о максимальном падении температуры через 24 часа после снятия защиты.

Подробнее о CONCERA ™ для бетона с регулируемым потоком

Использование добавок, снижающих уровень воды, таких как добавки CONCERA ™ для бетона с регулируемым потоком, может уменьшить растрескивание из-за более низкого соотношения вода / цемент и обеспечить дополнительные преимущества, такие как размещение с минимальной вибрацией.

Для получения дополнительной информации о укладке бетона зимой обратитесь к документам CIP27 «Бетонирование для холодной погоды» Национальной ассоциации производителей готовых бетонных смесей, «Термическое растрескивание бетона» CIP 42 и «Руководство по бетонированию в холодных условиях» Американского института бетона.

Сухих полимеров по сравнению с влажными полимерами для GFRC: подробный анализ и рекомендация

ПРИМЕЧАНИЕ. Эта статья была изменена по сравнению с первоначально опубликованной версией. Производитель одного из рассмотренных продуктов обратился с угрозами судебного иска как в CCI, так и в отношении другого производителя, упомянутого в этом отчете.Хотя мы поддерживаем результаты наших испытаний и твердо верим, что сравнительные исследования, подобные этому, являются полезной и важной услугой для всей индустрии бетонных столешниц и могут только способствовать успеху каждого, мы предпочли бы проводить больше времени, проводя дополнительные исследования, а не бороться судебная тяжба. Кроме того, обратите внимание, что ни один из производителей не знал, что это исследование проводится, и что CCI потратила на это несколько месяцев и тысячи долларов. Мы глубоко извиняемся перед теми, кому отказывают в доступе к актуальной, полезной и правдивой информации, над которой мы так много работали.

GFRC — это узкоспециализированная форма бетона, разработанная и оптимизированная для изготовления больших, тонких панелей и легких трехмерных объектов. Ключевым свойством GFRC, которое делает это возможным, является его высокая прочность на изгиб (изгиб). В отличие от обычного армированного бетона, где важна прочность на сжатие, решающее значение имеет прочность на изгиб GFRC. Бетон со сверхвысокой прочностью на сжатие не только не имеет значения, он хорошо известен своей хрупкостью, что является характеристикой, противоположной тому, что делает высококачественный GFRC.

Обычно GFRC должен оставаться влажным внутри не менее 7 дней для достижения необходимой прочности. Преждевременное высыхание замедлит или остановит отверждение, в результате чего бетон станет мягким, пористым и непрочным. Адекватное отверждение может быть достигнуто с помощью традиционного влажного отверждения, когда бетон выдерживается во 100% влажной среде в течение 7 дней подряд. Для большинства применений это непрактично, поэтому вместо отверждающей добавки используется полимер.

Первичная и крайне важная цель полимерной добавки для отверждения — поддерживать уровень внутренней влажности бетона, чтобы портландцементная паста GFRC продолжала гидратировать (отверждаться), даже когда изделие находится на открытом воздухе.Полимер делает это, по существу образуя внутреннюю отверждающую мембрану, замедляя потерю влаги.

Как и для любого другого бетона, отверждение имеет жизненно важное значение для достижения желаемых физических свойств. Прочность на изгиб (и сжатие), жесткость, пористость и механическая вязкость зависят от того, остается ли цементная паста влажной, поэтому она может продолжать гидратировать. Мы называем это отверждением, и чем дольше бетон застывает, тем лучше он становится.

В США Институт сборного и предварительно напряженного бетона (PCI) имеет руководящие принципы и спецификации для добавок для полимеризации.Руководство PCI по контролю качества для заводов и производства изделий из бетона, армированного стекловолокном, 2-е издание MNL 130-09, приложение G: «Технические условия на добавки для полимеризации», содержит требования к свойствам и характеристикам добавок для полимеризации. Эти требования призваны обеспечить качество продукции GFRC и гарантировать, что отверждающие компаунды проверены независимой лабораторией, чтобы продемонстрировать, что:

- Рекомендуемое количество полимерной добавки для отверждения в смеси GFRC без отверждения во влажном состоянии равняется свойствам изгиба GFRC, отвержденного в течение 7 дней во влажном состоянии, когда оба испытания проходят через 28 дней.

- Долговечность модифицированного композита с добавлением полимеров, отвержденного сухим способом, подтвержденная испытаниями на старение, равна или превышает долговечность GFRC, отвержденного в течение 7 дней во влажном состоянии.

- Удельный вес (плотность) смеси, включающей полимерную отверждающую добавку, превышает 120 фунтов на фут (1930 кг / м3).

- Полимер проявляет долговечность, устойчивость к ультрафиолетовому излучению, стойкость к окислению и стабильность в щелочной среде.

По сути, эти требования гарантируют, что полимер подвергнется независимому тестированию, которое доказывает, что он является приемлемой заменой 7-дневного влажного отверждения.

Некоторые ключевые требования к свойствам, предусмотренные спецификацией PCI:

- Водная дисперсия термопластичного сополимера (жидкий полимер на водной основе)

- на акриловой основе

- От 45% до 55% твердых веществ по весу

Требования к характеристикам и характеристикам PCI очень похожи или аналогичны требованиям, указанным в Спецификации Международной ассоциации по армированному стекловолокном (GRCA), 4-е издание, таблица 2.

Эффективность полимерной добавки для отверждения (далее именуемой просто «полимер») при сохранении внутреннего уровня влажности бетона очень важна на начальном этапе эксплуатации GFRC, потому что, если она не останется достаточно влажной, бетон будет слабым, это покажет растрескивание и растрескивание, и он будет более пористым.Кроме того, было показано, что коммерческие полимеры GFRC предотвращают вредные эффекты старения в GFRC вне помещений. Без полимера GFRC имеет тенденцию становиться более хрупким и слабым со временем, и обширные испытания (ускоренное старение и старение в реальном времени в течение многих лет) показали преимущества полимера в GFRC. Некоторые из основных применений GFRC в коммерческом мире — это большие наружные строительные панели, где длительная прочность и долговечность жизненно важны для обеспечения долговечности продукта и безопасности населения.

Два полимера GFRC, широко используемые в коммерческой промышленности GFRC в Северной Америке, — это Forton VF-774 и Polyplex.Эти два полимера соответствуют стандарту PCI.

За последние несколько лет использование GFRC в мелкомасштабном архитектурном бетоне (например, бетонных столешницах, мебели и т. Д.) Стало популярным, прежде всего из-за его универсальности, прочности, долговечности и относительной простоты изготовления. Простота формования, возможность относительно легкого создания сложных трехмерных изделий и значительное снижение общего веса сделали GFRC материалом, который выбирают многие мастера.

Один из ключей к успешному использованию GFRC — это использование правильных ингредиентов и понимание их цели и функции. Полимер играет важную роль в достижении прочности и долговечности, ожидаемых от GFRC. Использование неправильного полимера или неправильного использования полимера может привести к тому, что бетон будет плохого качества, который будет слабым или покажет трещины или скручивание.

В дополнение к тщательно подобранному химическому составу, разработанному для облегчения отверждения и сохранения долговременной прочности на изгиб, полимеры GFRC также содержат пеногасители и присадку, уменьшающую усадку.Эти добавки улучшают прочность материала за счет уменьшения количества захваченного воздуха и устранения микротрещин, образовавшихся при сушке. Это, а также особый химический состав самого полимера — вот что отличает полимеры GFRC от бесчисленных «полимеров», используемых в бетонной промышленности. Двумя распространенными применениями других видов полимеров являются поверхностно-связывающие агенты и полимеры, используемые в покрытиях и микроволнах. Конкретные образования этих полимеров благоприятствуют поверхностной адгезии по сравнению с другими характеристиками, и именно эти различия в составах делают их непригодными для GFRC.То, что это жидкость молочно-белого цвета (или белый порошок), не означает, что ее можно использовать в GFRC.

В последнее время сухие порошкообразные полимеры (по сравнению с жидкими полимерами) стали популярными в нашей отрасли, заявляя о равной эффективности, простоте использования и экономии средств за счет отсутствия необходимости отгружать тяжелые жидкости на водной основе.

Равная эффективность и экономия средств рассматриваются далее в этой статье. Чтобы решить проблему простоты использования, обратите внимание на следующее.

Дозирование жидкого полимера требует знания содержания твердых веществ полимера в жидком полимере в массе, а также умения рассчитывать, сколько воды в полимере считается водой партии.Например, Forton VF-774 представляет собой жидкую полимерную добавку для отверждения и содержит 51% твердых веществ, то есть 49% воды.

Сухие полимеры состоят на 100% из твердых веществ, поэтому расчеты объемной воды проще.

Чтобы избавиться от математических вычислений и упростить использование жидких полимеров, калькулятор смеси GFRC от CCI автоматически регулирует количество воды в партии для любого жидкого полимера, устраняя любые предполагаемые сложности при дозировании жидкостей. Теперь мы также предлагаем калькулятор, который также может обрабатывать использование сухих полимеров с такой же точностью и легкостью.

CCI провела обширное и подробное тестирование требования PCI № 1: рекомендуемое количество полимерной добавки для отверждения в смеси GFRC без отверждения во влажном состоянии соответствует свойствам изгиба GFRC, отвержденного в течение 7 дней во влажном состоянии, когда оба испытания проходят через 28 дней. Мы также проверили требование №3. Мы не тестировали требования №2 или №4, и, насколько нам известно, ни одна независимая лаборатория не провела тестирование этих требований.

CCI протестировал три полимерные системы: одну жидкую и две сухие.

- Жидкий полимер: Forton VF-774

- Сухой полимер №1: CENSORED’s GFRC Admix

- Сухой полимер №2: Добавка GFRC для бетонных изделий Бадди Роудса (BRCP) (и смесь BRCP GFRC Blended Mix)

Фортон ВФ-774

Forton VF-774 — жидкая полимерная отверждающая добавка.Это промышленный стандарт с многолетней историей использования в коммерческой индустрии GFRC, полностью соответствующий требованиям PCI MNL 130-09, Приложение G. Фортон имеет содержание твердых частиц 51% и использовался при дозировке 5% и 6% твердых веществ полимера.

В тестовых образцах, изготовленных с использованием Фортона, также использовались два разных пуццолана, которые использовались в качестве частичной замены цемента: в некоторых образцах использовался VCAS при 20% замещающей дозе, а в других использовался белый дым кремнезема при 10% замещающей дозе.

Сухие полимеры

Две системы сухих полимеров различаются по составу.Оба заявляют, что содержат сухую полимерную отверждающую добавку, смешанную с другими добавками, такими как пеногаситель, добавка для уменьшения усадки и смачивающие агенты, а также другие специализированные добавки, уникальные для каждой компании.

Примесь CENSORED не включает пуццолан как часть своей рецептуры, поэтому дизайн смеси GFRC CENSORED требует отдельного пуццолана. Помимо белого микрокремнезема, VCAS также тестировался с добавкой CENSORED .В отличие от этого, BRCP GFRC Admixture включает пуццолан, предварительно добавленный к смеси.Добавка CENSORED добавлялась в количестве 3% по весу от сухого вяжущего материала, а добавка BRCP GFRC добавлялась в количестве 14,63%. Обратите внимание, что доза BRCP была намного выше, потому что она включает больше ингредиентов, в том числе пуццолан из дыма белого кремнезема.

Во всех рецептурах смесей использовался белый портландцемент Federal White Type 1, песок для пескоструйной обработки кремнеземом № 30 и стекловолокно GFRC толщиной 19 мм, и все рецептуры смесей GFRC соответствовали рекомендованным производителем пропорциям и дозировке.

Базовые конструкции смеси для трех различных полимерных систем были:

Фортон / VCAS

- 1 часть песка, 1 часть цемента (портландцемент + пуццолан VCAS)

- 20% VCAS дозировано в качестве частичной замены цемента

- 5% (и 6%) Фортон ВФ-774

- Вт / C (вода в цемент) 0.32

- 3% Доза стекловолокна 19 мм

Фортон / белый кремнезем

- 1 часть песка, 1 часть вяжущего (портландцемент + белый дымчатый пуццолан)

- 10% белый дымок кремнезема, дозируемый в качестве частичной замены цемента

- 5% (и 6%) Фортон ВФ-774

- W / C (вода в цемент) 0,30

- 3% Доза стекловолокна 19 мм

Buddy Rhodes Concrete Products GFRC Добавка 0,84: 1

- 0,886 части песка, 1 часть портландцемента (в результате получается 0.Отношение песка ко всему вяжущему составу 84: 1 из-за вяжущего содержания добавки GFRC)

- 14,63% BRCP GFRC Примесь

- Вт / C (вода в цемент) 0,32

- 3% Доза стекловолокна 19 мм

Buddy Rhodes Concrete Products GFRC Добавка 1: 1

- 1 часть песка, 1 часть портландцемента

- 14,63% BRCP GFRC Примесь

- Вт / C (вода в цемент) 0,32

- 3% Доза стекловолокна 19 мм

CENSORED / белый кремнезем

- 1 часть песка, 1 часть вяжущего (портландцемент + белый дымчатый пуццолан)

- 10% белый дымок кремнезема, дозируемый в качестве частичной замены цемента

- 3% ЦЕНЗУРА GFRC Admix

- Вт / C (вода в цемент) 0.30

- 3% Доза стекловолокна 19 мм

С ЦЕНЗУРОЙ / VCAS

- 1 часть песка, 1 часть цемента (портландцемент + пуццолан VCAS)

- 20% VCAS дозировано в качестве частичной замены цемента

- 3% ЦЕНЗУРА GFRC Admix

- Вт / C (вода в цемент) 0,32

- 3% Доза стекловолокна 19 мм

Подготовка проб

Все образцы (за исключением серии испытаний SCC) были отлиты в два слоя, каждый слой был тщательно уплотнен валиком для удаления пузырьков.

ОбразцыSCC были обработаны жидкостью, вылиты в формы одним слоем и осторожно встряхивали для выравнивания смеси. Были приняты меры, чтобы свести к минимуму нарушение или манипуляции со смесью.

Панели для испытаний отливок.

Были отлиты две испытательные панели для каждого кандидата на смешанный дизайн (так называемая серия испытаний). Образцы были отлиты, отверждены под пластиком в течение ночи, а на следующий день извлечены из формы. Затем извлеченным образцам давали возможность отверждаться на воздухе на стеллажах, которые обеспечивали свободную циркуляцию воздуха вокруг всех сторон каждого образца.Перед 28-дневным испытанием образцы сплющивали шлифованием, разрезали на купоны стандартного размера и вымачивали в воде на 24 часа в соответствии с практикой испытаний ASTM C-947.

Вырезание образцов из испытательной панели.

Чтобы исследовать прочность и эффективность двух сухих и одной жидкой полимерной системы GFRC, Институт бетонных столешниц провел обширный ряд испытаний на изгиб, чтобы определить, функционируют ли два сухих полимера как полимерные отверждающие добавки.Кроме того, в качестве контроля были проведены испытания на изгиб GFRC, содержащего Forton VF-774. Компания CCI провела более 200 испытаний на изгиб в соответствии с рекомендациями ASTM C-947 «Стандартный метод испытаний свойств на изгиб тонких стекловолоконных бетонов», используя нашу собственную машину для испытаний на изгиб.

Испытательная машина на изгиб

компании CCIДля подтверждения тестирования, проведенного в CCI, отобранные идентичные образцы были отправлены в независимую испытательную лабораторию в Окленде, Калифорния. Эти отобранные образцы были отлиты из одной партии бетона в один и тот же день одним и тем же человеком, и испытания на изгиб были выполнены в тот же день.Результаты испытаний на изгиб 18 образцов, испытанных в штатах Северная Каролина и Калифорния, были статистически идентичными, что подтверждает точность и достоверность результатов внутренних испытаний в CCI.

Были проведены испытания на четырехточечный изгиб с измерением пиковой нагрузки при разрыве, в результате чего были получены данные о модуле разрыва (MOR), которые представляют собой пиковую прочность материала на изгиб, измеренную при разрушении образца.

ОбразецGFRC при 4-точечном изгибе. Примечание: приложенная нагрузка в 4 раза больше, чем цифровое считывание.

Средние данные MOR для трех систем полимерных добавок для отверждения показаны ниже вместе с данными для аналогичных GFRC, изготовленных без каких-либо добавок для отверждения и отвержденных во влажной среде в течение 7 дней непрерывно перед отверждением на воздухе. Все данные представлены за 28 дней.

Каждая цветная полоса в приведенной выше таблице представляет среднее значение MOR для конкретной серии испытаний, и каждая серия испытаний состояла из до 12 отдельных образцов для испытаний на изгиб, отлитых из одной партии бетона.На диаграмме представлены результаты более 200 отдельных испытаний на изгиб.

Вариации MOR для каждой серии испытаний показаны полосами ошибок, которые показывают одно стандартное отклонение вариации. Более крупные полосы погрешностей представляют большее изменение MOR в серии тестов.

Нередко можно было увидеть значения MOR, отличающиеся на несколько сотен фунтов на квадратный дюйм для соседних образцов, вырезанных из одной и той же испытательной панели GFRC. После тщательного анализа мы определили, что величина и изменение прочности в основном связаны с наличием и распределением захваченных пузырьков воздуха в матрице GFRC и частично с неоднородной ориентацией и распределением стекловолокон в образцах.Больше захваченного воздуха привело к снижению прочности. Это добавляет доверия к мнению, что более плотный GFRC лучше GFRC. Это согласуется с требованием № 3 стандарта PCI относительно удельного веса (т. Е. Плотности) более 120 фунтов на кубический фут.

Различия в количестве захваченного воздуха в соседних образцах, вырезанных из одной испытательной панели.

Каждая серия испытаний помечена сокращенным кодом, который раскрывает детали конкретной протестированной конструкции смеси.Например, первая красная полоса ошибки помечена «D1 3T, 10SF, 2,55% 19, 0,30».

- «D1» означает тест D, четвертую серию тестов, а 1 относится к первой из двух отлитых испытательных панелей. (Цифра 7 вместо 1 относится ко второй панели, поскольку каждая панель имела 6 образцов для испытаний на изгиб, вырезанных из нее).

- Далее следует полимерная отверждающая добавка и ее доза.

- В этом примере «3C» относится к 3% дозе CENSORED’s GFRC Admix.

- Forton помечен буквой «F», а цифра 5 или 6 относится к дозе 5 или 6%.

- BR означает добавку GFRC для бетонных изделий Buddy Rhodes; 3BR — это доза 3%, а 3+ относится к дозе немного выше 3%.

- В одном из испытаний использовалась смесь BRCP Blended GFRC, которая включала песок и цемент вместе с добавкой в единую смесь в мешках. Этот тест называется «BR Blended Mix».

- Конструкция смеси BRCP GFRC требует отношения песка к цементу около 0,84: 1, тогда как для всех других смесей, не относящихся к BRCP, используется соотношение 1: 1. Для прямого сравнения одна серия испытаний BRCP была испытана при соотношении песок: цемент 1: 1.Отсюда и обозначения «3BR Admix 0.84: 1» и «3BR Admix 1: 1». Использовалась 3% доза Admix с различным соотношением песка и цемента.

- «0P» означает, что добавка для отверждения полимера (0%) не использовалась.

- Далее идут пуццолан и доза, поэтому «10SF» означает, что использовался белый дым кремнезема в 10% замещающей дозировке. «20V» означает дозу 20% VCAS.

- Далее указаны объемная доля и размер волокна, которые представляют собой стекловолокно AR длиной 19 мм. Объемная доля волокна определяется как вес волокон, деленный на общий вес бетона, включая вес волокон плюс все остальные ингредиенты смеси, влажные и сухие.Таким образом, «3% 19» означает, что использовалась 3% -ная объемная доля 19-миллиметровых волокон.