Составляющие бетона: Основные компоненты состава бетона

Основные компоненты состава бетона

Такой строительный материал как бетон является очень распространенным материалом, который можно получить, смешав определенные компоненты, такие как вяжущее вещество, вода, заполнители и добавки. Пожалуй, каждому известно, что бетон используется повсеместно в различных сферах строительства, будь то обычное частное строение или же строительство промышленных и индустриальных построек. Еще на момент проектирования будущего строения составляется смета и определяется марка и состав бетона для каждого конкретного бетонного элемента, будь то несущая стена, фундамент и пр.

Классификация бетона

Существует большой выбор бетонных смесей, которые можно классифицировать в зависимости от различных характеристик, например по прочности сжатия, по объемной массе.

- По прочности сжатия бетон можно разделить на цементный, силикатный, полимербетон и прочие виды. В данном случае классификация происходит по типу вяжущего вещества, который определяет не только прочность, но и марку бетона.

- По объемной массе бетон можно классифицировать на легкий и тяжелый. В первом случае его масса обычно составляет максимум 1800 кг на 1 куб. м., во втором случае его масса значительно превышает 1800 кг и в большинстве случаев используется исключительно в индустриальном строительстве.

Характеристика основных составляющих бетона

Из чего состоит бетон? Как правило, основными компонентами качественного бетона являются:

- Щебень или гравий.

- Песок.

- Цемент.

- Вода.

- Различные химические добавки.

Каждый компонент смеси должен иметь определенные характеристики, о которых дальше пойдет речь.

Щебень или гравий

Данный элемент бетона, по сути, играет роль заполнителя. Используя щебень в бетонной смеси можно значительно увеличить прочность и долговечность бетонной конструкции, а также уменьшить усадку и ползучесть раствора.

Щебень может быть нескольких видов: известняковый, гравийный и гранитный.

Важно обращать внимание на форму щебня, поскольку она может значительно влиять на удобство заливки бетонной смеси. К примеру, можно отметить, что щебень, имеющий плоскую и игловатую форму, уменьшает прочность конструкции и увеличивает расход других компонентов смеси (например, цемента, который является достаточно дорогим), при этом морозоустойчивость бетона в зимнее время падает. Именно поэтому для приготовления бетона такой щебень не применяют.

- Гранитный щебень. Данный вид материала чаще всего используется для приготовления бетона, который будет использоваться для дорожных покрытий. Он имеет фракции от 5 до 70 мм, и наиболее популярными являются частицы 20-70 мм.

- Гравийный щебень. Данный вид является наиболее востребованным и доступным и применяется для приготовления бетона и железобетона. Он имеет в своем составе частицы размером 3-70 мм, и наиболее востребованными из которых являются 5-20 мм.

- Известковый щебень. Данный вид щебня является экологически чистым материалом. Он обладает повышенной ударостойкостью и морозоустойчивостью.

Какой щебень использовать для бетонной смеси напрямую зависит от сооружения, которое будет выполняться из бетона. Самым оптимальным вариантом для строительства является гравийный щебень, поскольку обладает достаточно высокой прочностью и доступностью для всех слоев населения.

Песок

Песок, как и щебень, является заполнителем в бетонной смеси. Чтобы получить качественный раствор необходимо подойти к его выбору достаточно серьезно. На рынке стройматериалов на сегодняшний день существует огромный выбор песка, например речной, карьерный, морской, кварцевый, однако не все из них могут использоваться для бетона.

К примеру, песок, который в своем составе имеет глину, значительно снижает морозоустойчивость и прочность бетона, поэтому данный вид песка категорически не рекомендуется использовать.

При серьезном строительстве для приготовления бетона рекомендуется использовать речной песок, поскольку он имеет однородные фракции и хорошее качество, в нем не содержится большого количество инородных органических или глинистых примесей, поэтому он является наиболее идеальным.

В случае если на готовую бетонную конструкцию больших нагрузок не предвидеться, а прочность нужна не слишком велика, то в таком случае можно использовать карьерный песок, который позволит сообщить составу необходимую вязкость.

Песок можно классифицировать в зависимости от фракций зерен, и наиболее пригодным для бетона является крупный, который содержит оптимальное количество средних и мелких зерен.

Кроме того, для приготовления бетонной смеси высокого качества рекомендуется использовать сухой песок с невысокой влажностью. В случае если просушить песок не представляется возможным, рекомендуется уменьшить количество воды при приготовлении бетона.

Цемент

Цемент является наиболее дорогим компонентом бетонной смеси, поскольку является вяжущим веществом. Его производят на специальных цементных заводах, которые можно отнести к тяжелой промышленности. Цемент можно классифицировать по марке и количеству химических добавок.

Самый популярной разновидностью цемента является портландцемент, который имеет в своем составе специальные добавки, улучшающие свойства материала.

Чтобы правильно подобрать необходимую марку цемента для бетона, можно воспользоваться следующими рекомендациями от специалистов:

- Цемент марки М400 и ПЦ400 (Д0) не имеют в своем составе добавок, которые позволяют использовать его для фундамента с высокой устойчивостью к воде и морозам.

- Цемент марки М500 и ПЦ500 (Д20) наиболее часто используется при строительстве высокоэтажных, промышленных построек, гипермаркетов и пр.

- ПЦ500 (Д0) используется только для промышленных нужд, чаще всего для участков, где влажность превышает допустимые нормы, а климат является неустойчивым.

Химические добавки

Существует огромное количество различных химических добавок, которые добавляются в бетон для придания различных свойств. Одни могут повышать прочность конечной конструкции, другие повышают морозоустойчивость и позволяют использовать бетон в зимнее время.

Вода

Количество воды для бетона определяется в зависимости от необходимой марки бетона и может корректироваться. Для бетона лучше всего использовать не холодную, но и не горячую чистую воду, без всяких примесей.

Процесс приготовления бетона

Рассмотрим процесс приготовления 100 кг бетонной смеси. Для него необходимо подготовить следующий состав:

- Цемент 30 кг.

- Песок 70 кг.

- Щебень 100 кг.

Первое что необходимо сделать, это смешать все сухие составляющие, то есть песок, цемент и щебень до однородной массы. Затем можно постепенно вливать воду, пока смесь не получиться нужной консистенции. Зачастую бетонный раствор напоминает “густой творог” и не растекается.

Также немаловажно помнить, что приготовление бетона должно происходить при плюсовой температуре окружающего воздуха, иначе это может повлиять на характеристики бетона.

В заключение нужно сказать, что для получения высококачественного бетонного раствора необходимо уделять большое внимание его составляющим, в особенности, если бетон заказывается на заводе, поскольку на сегодняшний день существует достаточно много недобросовестных производителей. Цена бетона напрямую зависит от цены всех компонентов, и если стоимость раствора занижена, это может означать только то, что в процессе его изготовления используются дешевые материалы.

БЕТОН СВОИМИ РУКАМИ. СОСТАВ И ТЕХНОЛОГИЯ.

Приготовить самому бетонную смесь теоретически несложно, но на практике можно совершить ошибки, которые могут обернуться очень длительной и и трудоемкой переделкой уже сделанной работы. Поэтому давайте попробуем «пройти» весь процесс приготовления бетона, отметив важные моменты и возможные ошибки.

- 1. Рецептура бетона и раствора

Составляющие бетона:

- Песок – для фундамента необходимо использовать только морской песок, так как он наиболее чистый и не включает в себя примесей и глиняных соединений.

- Цемент – не стоит экономить на мешках цемента, особенно для фундамента, выбирайте марку от М400 и выше, все что ниже дает не надежную прочность, и в итоге вы переплатите сотни раз. Цемент очень плохо хранится, так как умеет быстро впитывать влагу даже из воздуха, поэтому покупайте его именно столько, сколько нужны для работы на день или очень плотно закрывайте его пакетом и положите в помещении, где влажность меньше всего.

- Щебень – для приготовления бетона рекомендуется использовать гранитный щебень мелкой фракции 5-20мм.

- Вода – нужна чистая вода без примесей.

Универсального рецепта для приготовления бетона нет, так как как щебень и песок часто различаются в зависимости от партии. В таблицах ниже представлены усредненные соотношения. Бетон можно сделать жидким или густым в зависимости от того, куда его нужно укладывать, и есть ли вибратор. Если такового не имеется, а места укладки узкие, можно добавить воды, но столько же, сколько воды нужно добавлять и цемента, иначе снизится марочная прочность бетона.

Составляющие и их пропорции в различных марках бетона:

Составляющие и их пропорции в различных марках цементного раствора.

Кому-то удобнее весовые и объёмные пропорции, вот они:

2 Замешивание бетона .

Мешать бетон можно вручную или бетономешалкой, но лучше всё-таки бетономешалкой, это будет качественнее и значительно легче и быстрее.

А) Замешивание вручную.

Если вы используете труд наёмных работников, то надо учесть одну маленькую хитрость, которую применяют подобные работнички.

Когда стоит вопрос о замесе чужого бетона вручную, для облегчения процесса бетон делают жидким, но чтобы ваша стройка не развалилась раньше времени оплаты, вместе с водой в бетонный раствор добавляют и цемент, компенсируя снижение прочности — тем самым, облегчая себе труд за счет хозяина. Выводы — при найме оговариваем расход цемента и воды.

Б) Замешивание бетономешалкой.

- Для примера возьмем замес бетона марки М150 — 1 часть цемента 2 части песка 4 части гравия, пластинчатый для ручной укладки.

- Включить бетономешалку, важный момент — это часто забывают, загруженной бетономешалку не запускают, только пустую, положение бетономешалки при этом должно быть 45 градусов.

- Наливаем воду, половину от цемента — полведра.

- Засыпаем все четыре ведра гравия, промываем гравий от пыли в течение минуты.

- Высыпаем весь цемент (1 ведро), образуется цементное молоко, которое обволакивает гравий.

- Засыпаем песок, понемногу, для того чтобы перемешивающийся гравий подминал под себя песок, равномерно распределяя его по всему объему смеси.

- Мешаем две-три минуты — этого достаточно, чтобы смесь стала однородной, чем больше мешалка наклонена к горизонту, тем качественнее выйдет замес.

- Выливаем бетон из мешалки в заранее приготовленную емкость, тачку или прямо в опалубку.

- Заливаем полведра воды, качая грушу, хорошо её промываем, в дальнейшем можно эту воду пустить на следующий замес.

Помните, что после работы с цементным раствором или бетоном всегда нужно тщательно чистить инструмент.

состав, виды, свойства, применение и изготовление своими руками, цены

Согласно ГОСТ 25192-82, бетон называют легким, если его плотность не превышает 1800 кг/м3. Это востребованный стройматериал, снижающий общие затраты на замес раствора до 20 %, а трудоемкость — до 50. Его теплоизоляционные, качественные и конструкционные параметры весьма высоки, бонусом применения является способность к обработке и распилу после достижения прочности. Облегченный бетон разделяется в зависимости от компонентов, структуры и подгрупп, объединяемых исключительно пониженной плотностью. Некоторые виды проще купить, чем приготовить самому, другие вполне подходят для замеса своими руками.

Оглавление:

- Свойства и технические параметры

- Область эксплуатации

- Нюансы изготовления

- Самостоятельный замес

- Цены на готовые составы

Группа включает в себя смеси на основе пористых наполнителей, снижение веса происходит за счет уменьшения доли цемента и компонентов из твердых горных пород. Размер крупных фракций ограничен 20 мм, в редких случаях добавляется гравий не более 40. В результате материал в 1,5 раза легче гипсовых растворов, и в 2,5 — цементных. Эффект достигается не только за счет смены заполнителя, но и поризации вяжущего, ячеистость легкого бетона доходит до 40 %. Как следствие, ему присуще снижение прочности и минимальная теплопроводность.

Состав, рабочие характеристики

Структура и объем вовлеченного в бетон газа или воздуха у разных видов отличаются, их разделяют на: плотные, поризованные и крупноячеистые. Помимо цемента, в качестве вяжущего добавляются: гипс, известь, шлаки, полимеры, обжиговые глины, промышленные отходы. В зависимости от заполнителя, различают смеси на основе керамзита, перлита, аглопорита, щебня из пористых горных пород, вермикулита, шлаков, зольного гравия. В качестве мелкофракционного наполнителя, помимо песка, в составы вводится мраморная крошка, помолы пемзы, вулканического пуфа и известняков. Важную роль играет соотношение воды, легкие материалы на заполнителях, дающих пористость, менее чувствительны к ее избытку, но при превышении определенной доли резко теряют прочность. Модификаторы и пенообразующие ингредиенты регулируют объем вовлекаемого воздуха, морозостойкость и защищенность ячеек от влаги.

Ввод в состав пористых заполнителей приводит к снижению стоимости бетона. При выборе конкретной марки ориентируются на такие свойства и особенности, как:

1. Средняя плотность, кг/м3.

2. Прочность (зависит прежде всего от вида заполнителя, а не от марки цемента). Основным показателем является класс: от В2 до В40. У высокопрочных марок прочность на сжатие достигает 70 МПа, у обычных — варьируется в пределах 2–20.

3. Теплопроводность: от 0,07 до 0,7 ВТ/(м∙C). Зависит от пористости, плотности, максимальная теплоизоляция наблюдается у бетонов с легчайшими заполнителями (вспученных перлитом).

4. Морозостойкость: в среднем от F25 до F100. Данная характеристика зависит от вида вяжущего (портландцемент высокой марки выдерживает низкие температуры лучше всех) и используемой основы. Максимальная морозостойкость наблюдается у бетонов с добавлением пемзы, керамзита и аглопорита.

5. Плотность в сухом состоянии или пористость — важная характеристика, варьируется от Д200 до Д2000.

6. Водонепроницаемость: марки от W0,2 до W1,2.

К полезным свойствам относят огнестойкость, легкость, пластичность, практически все марки пригодны для армирования (для увеличения выдерживаемых нагрузок).

Сфера применения

Подходит как для производства готовых изделий: строительных блоков, плит для стяжек и перекрытий, стеновых панелей, так и для монолитной заливки. Легкими бетонными растворами удобно заполнять пустоты в конструкциях и провалы в грунте. В частных целях они используются для теплоизоляции зданий, внешней и внутренней огнезащиты, строительства перегородок и несущих стен (при условии надлежащего армирования). В промышленных — для ремонта туннелей, возведения опор, колонн, небольших мостов, крупноблочных многоквартирных домов. Отдельного упоминания застуживает применение специализированных марок: высокопрочные актуальны при ведении строительных работ в сейсмически опасных зонах, легкие жаростойкие — при кладке и футеровке печей.

Материал оказывает минимальную нагрузку на фундамент и, как следствие, рекомендуется для реставрационных работ, создания декоративных и малых архитектурных форм. По той же причине и из-за хороших теплоизоляционных свойств он оптимален для горизонтальных перекрытий. За редкими исключениями, легкий бетон на пористых заполнителях не используется для заливки или кладки фундамента, объясняется это не уступкой в прочности тяжелым маркам, а риском попадания грунтовых вод внутрь ячеек и промерзания.

Внешние блоки из крупнопористых бетонов нуждаются в оштукатуривании для усиления теплоизоляционных свойств. Но сам по себе материал не относится к водопоглощающим, при применении в помещениях с высокой влажностью (банях, бассейнах, душевых) проблемы не возникают. В целом, легкий бетон является полноценной заменой кирпича и обычных цементных растворов при возведении стен, бонусом служит снижение веса и толщины конструкций.

Технология производства

Процесс во многом зависит от структуры и состава материала. Сложнее всего приготовить пено- и газобетоны: используется специальное оборудование: пенобетоносмесители, автоклавы, пропарочные камеры и сложные химические реагенты. В легкий ячеистый бетон не вводят крупнофракционный наполнитель, некоторые марки полностью безпесочные.

Главным условием технологии является распределение вяжущего с максимальной однородностью, во многом это объясняется снижением доли тяжелого цемента в общей массе. По этой причине данные растворы перемешивают дольше, интенсивнее и тщательнее. Еще одним требованием является вибрирование залитых конструкций: легкий, в отличие от тяжелого бетона, не расслаивается на тяжелый щебень и воду, но при слабом уплотнении слоев его качество снижается.

Как сделать своими руками?

Процесс зависит от вида раствора: приготовить пенобетон в домашних условиях практически нереально, а вот смеси с керамзитом или легкими пористыми добавками — вполне. Основная проблема касается выбора соотношения В/Ц, большинство заполнителей шершавые и абсорбционные. Поэтому пропорции подбираются опытным путем, делается замес небольшой порции, заливается и выдерживается пробный образец. Проще всего приготовить легкий бетон своими руками на основе керамзита: в бетономешалку заливается вода, добавляется порционно цемент (до кондиции молочка) и только потом — заполнитель, все компоненты перемешиваются до однородного состояния.

При замесе в домашних условиях существует постоянный риск неравномерного распределения вяжущего. По этой причине любые модификаторы просто добавляются в воду в начале замеса (а не в конце, как у тяжелых бетонов). Исключение представляет фиброволокно, оно вводится в состав последним. Пористые теплоизоляционные заполнители нуждаются в предварительном смачивании (такие, как перлит или вермикулит).

Ручной замес не рекомендуется, при отсутствии бетоносмесителя следует воспользоваться дрелью или строительным миксером. Легкие пористые бетоны хорошо сохраняют структуру и оптимальны для применения технологии скользящей опалубки, окончательный набор прочности зависит от состава.

Стоимость готовых растворов

| Наименование продукции | Класс | Марка прочности

| Цена за 1 м3, рубли |

| П4 F50 W2 | 7,5 | М 100 | 3 500 |

| 12,5 | М 150 | 3 750 | |

| 15 | М 200 | 3 800 | |

| Керамзитобетон F100W4/ D1600 | 7,5 | М 100 | 2 950 |

| 12,5 | М 150 | 3 100 | |

| 15 | М 200 | 3 250 | |

| 20 | М 250 | 3 350 |

Бетон: свойства и область применения

Самый применяемый материал в строительстве — бетон. Список его разновидностей постоянно расширяется. Современные бетоны разрабатывались под обеспечение решения специальных задач. Их составы отличаются вяжущим веществом и заполнителями. Различают силикатные, гипсовые, шлакощелочные, цементные, специальные, гипсовые и пр. основы. Поэтому смеси имеют разнообразные характеристики.

Свойства

Применением во многих сферах жизни продукция обязана своим специфическим качествам: влаго- и шумонепроницаемости, прочности, гибкости, однородной прочности, теплопроводности, морозоустойчивости и пр. Различают составы: особо легкие (легкие) и тяжелые (особо тяжелые). Объемная плотность бетона (от 400 кг/м3 до 2500 кг/м3 и более) формируется технологией выработки, задает величины показателей качества и сферы применения. Конечные свойства бетонного изделия в своей основе соответствуют той или иной его марке.

Вернуться к оглавлениюПрочность

Характеризует сопротивляемость материала давлению на сжатие. На прочность изделий влияют качество цемента и заполнителей, точность дозирования и качество смешивания составляющих. Прочность материала увеличивается в нормальных условиях (влажности и температуры) протекания физико-химических взаимодействий вяжущего вещества с водой. Набор качества бетоном продолжается до 30 суток. Известные классы продукции по прочности (от В1 до В60) соответствуют определенным ее маркам. К примеру, М400 соотносится с классом В30, который сохраняет качество прочности при предельном значении давления 30 МПа/м. кв.

Вернуться к оглавлениюВодонепроницаемость

Жидкая среда, в которой работают бетонные изделия, разрушает их, вымывая легкорастворимые компоненты. В частности, гашеную известь, которая является водорастворимым веществом. Кислоты, растворенные в грунтовых водах и осадках, также усиливают процессы разрушения. Водонепроницаемость определяет, при каком давлении столба жидкости (в килограммах на 1 см. кв. площади) сохраняется данное эксплуатационное качество материала.

Жидкая среда, в которой работают бетонные изделия, разрушает их, вымывая легкорастворимые компоненты. В частности, гашеную известь, которая является водорастворимым веществом. Кислоты, растворенные в грунтовых водах и осадках, также усиливают процессы разрушения. Водонепроницаемость определяет, при каком давлении столба жидкости (в килограммах на 1 см. кв. площади) сохраняется данное эксплуатационное качество материала.

Показатель гидроустойчивости классифицируется в пределах от W2 до W20. Защиту бетону создают применение сульфатостойкого портландцемента, специальных пленкообразующих покрытий, введение в растворы гидрофобных, препятствующих проникновению влаги, и уплотняющих добавок.

Вернуться к оглавлениюМорозостойкость

Замораживание изделий приводит к превращению внутренней воды, находящейся в порах, в лед. Он создает внутренние напряжения, что приводит к растрескиванию и разрушению тела готовых изделий. Таким образом, повышенная пористость продукции увеличивает доступ влаги в материал, что снижает его морозостойкость. Она определяет количество циклов заморозки и оттаивания материала при потере прочности на сжатие и массы вещества в установленных пределах (допустимые значения — 5%). Характеристика обозначается буквой F. Выпускается достаточно бетонов определенных марок морозостойкости от F25 до F1000.

Вернуться к оглавлениюТеплопроводность

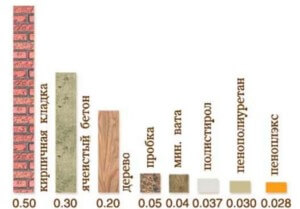

Диаграмма теплопроводности материалов.

Диаграмма теплопроводности материалов.Плотность материала определяет его теплопроводность. Бетонам приходится работать в разных температурных условиях, в которых состав материала усаживается и теряет прочность. Причина — испарение внутренней воды. Итог — появление трещин и последующее разрушение. Эксплуатация конструкций при постоянном воздействии высоких температур требует применения жаростойких рецептур (BR) соответствующего класса (от U3 до U18). В условиях регулярных воздушных и водных термосмен используют смеси определенных марок термостойкости. В пределах допусков применения материал не деформируется и сохраняет прочность.

Вернуться к оглавлениюПористость

В бетоне всегда имеются поры. Полностью их исключить из материала невозможно. Развитые технологии производства позволяют создавать продукцию с заданными требуемыми для применения параметрами пористости.

Вернуться к оглавлениюУсадка и деформация

Высыхание бетона приводит к уменьшению объема материала. Усадка находится в пределах 1%. Вызревание смесей также сопровождается преимущественно поверхностными деформациями. Для минимизации проблем применяют минеральные добавки, которые регулируют деформацию и улучшают другие их свойства.

Вернуться к оглавлениюОбласти применения

Безопасную и долговечную эксплуатацию объектов обеспечивает правильное применение бетона. Предназначение составов определило их подразделение на: жаростойкий, конструкционно-теплоизоляционный, коррозионностойкий, дорожный, гидротехнический, общестроительный, а также бетон для транспортного строительства.

Безопасную и долговечную эксплуатацию объектов обеспечивает правильное применение бетона. Предназначение составов определило их подразделение на: жаростойкий, конструкционно-теплоизоляционный, коррозионностойкий, дорожный, гидротехнический, общестроительный, а также бетон для транспортного строительства.

Конструкции из железобетона

Их основа — напрягающий цемент, увеличивающий объем при застывании. Разнонаправленные внутренние нагрузки арматуры и бетона позволяют изделиям становиться самонапряженными. Это способствует работе на сгиб, сжатие, прогиб и т. д.

Вернуться к оглавлениюГидросооружения

К классу и маркам бетонных смесей для них предъявляются самые высокие требования. Используются марки бетона по морозостойкости от F200. Здесь зарекомендовали себя бетоны от М350 и выше, которые имеют короткий период схватывания, обладают надежностью, прочностью.

Вернуться к оглавлениюПокрытие дорог

Дорожные плиты шоссе и аэродромов льют из бетона М350. Марка выдерживает большие вертикальные динамические нагрузки. Марки М100 и М200 имеют свойства, позволяющие их использовать для отливки подушки под бордюры. В зонах с суровым климатом бетонные смеси должны иметь параметры морозостойкости выше F800.

Дорожные плиты шоссе и аэродромов льют из бетона М350. Марка выдерживает большие вертикальные динамические нагрузки. Марки М100 и М200 имеют свойства, позволяющие их использовать для отливки подушки под бордюры. В зонах с суровым климатом бетонные смеси должны иметь параметры морозостойкости выше F800.

Закладка и отделка стен

Перекрытия и стены формируются с обеспечением высокого уровня надежности. С этой задачей справляются тяжелые бетонные смеси. Однако теплопроводность составов имеет высокую величину, поэтому для завершающей отделки стен его использовать нецелесообразно.

Вернуться к оглавлениюЗаключение

Бетон широко применяется для реализации любых объектов, которые эксплуатируются в разнообразных условиях. Рецептуры смесей перекрывают весь диапазон специфических строительных задач, требующих обеспечения смесями заданных качеств.

Тяжелый бетон: ГОСТ, технические характеристики

Тяжелый бетон – это вид раствора, который используется при монолитно-каркасном строительстве, в основном при заливке фундамента большого здания. Свое название он получил за счет наполнителей, которые входят в его состав. Данные наполнители являются наиболее прочными и надежными, отчего их вес увеличивается. Отсюда и название – тяжелый бетон.

Основные составляющие

Как правило, состав бетонов не меняется, независимо от того легкий он или особо тяжелый. Могут меняться только отдельные составляющие, которые и задают тон всему раствору. Итак, в состав входят:

- Цемент – это один из основных элементов смеси. Чтобы сделать тяжелый бетон, добавляют цемент марки М200 или М300. Чтобы раствор был наиболее крепким, лучше всего добавлять портландцемент.

- Вода. Обратите внимание, нужно использовать только чистую воду, в ней должна отсутствовать даже малая доля химических примесей и минеральных добавок. Чистая вода – залог крепкого бетона.

- Песок. Для замеса качественного раствора предпочтительнее покупать чистый песок. Глина и другие составляющие должны полностью отсутствовать в нем, так как это может повлиять на прочность раствора.

- Заполнитель. Можно использовать щебень, гравий. Однако, чтобы тяжелый бетон был более прочным, лучше применять гранитную или другие горные породы, которые славятся своей крепостью. Как дополнительный закрепитель можно добавить в раствор мраморную крошку. Этот заполнитель не из дешевых, но скрепляет он отлично.

- Добавки. Используя при изготовлении раствора добавки, химические или минеральные, можно повысить его качество, увеличить прочность, срок службы, водоустойчивость, антикоррозийность и другие очень важные показатели.

Важно! Для изготовления тяжелого бетона приобретайте только чистые, не содержащие примесей составляющие, так как наличие примесей может негативно отразиться на свойствах раствора.

Сферы применения

Обычно тяжелые и сверхтяжелые бетоны используют в строительстве промышленных масштабов. Например, такие растворы применяют для строительства банковских хранилищ, военных сооружений и других стратегических объектов, СТО, стоянок для большегрузного транспорта, полов в больших торговых центрах, атомных электростанций и других объектов. Такой раствор при правильном его составлении способен выдерживать нагрузки до 3000 кг/м3.

Виды тяжелого бетона

Рассмотрим, какие бывают тяжелые бетоны:

- Имеющий высокую прочность. В состав данного вида, в основном добавляют специальные вещества, наделяющие раствор пластичностью. Также для придания большей прочности его подвергают специальной процедуре – вибрированию.

- Железобетонный. Данный вид применяется при заливке арматуры, сооружения особо прочных перекрытий, а также при изготовлении железобетонных блоков.

- Быстро застывающий. В состав входит цемент, имеющий свойство быстро застывать и твердеть. Так, раствор застывает быстрее, сокращая срок до минимума, не снижая при этом качество.

- Гидротехнический. Особый вид, который позволяет использовать его в местах повышенной влажности, а также при строительстве водных объектов.

- Дорожный. Как правило, такой вид используют для покрытия дорог, но если необходим раствор, способный выдерживать большие нагрузки, то применяют именно данный вид.

- Мелкозернистый. Свое название раствор получил благодаря отсутствию в его составе камней и крупного щебня. Чаще всего используется, когда необходима тонкая работа, например, при закладке тонких стен. Изготовление этого вида также регулируется ГОСТом. Ранее это был ГОСТ 26633-91, сейчас это ГОСТ 26633-2012.

- Декоративный. Этот вид используется в тех случаях, когда необходимо применить дизайнерское решение в парках. Из такого бетона делают красивые бордюры и оригинальные скульптурные решения, украшающие парки и набережные.

Видов бетона множество, вследствие чего сфера его применения почти неограничена.

Характеристика

Чтобы выбрать качественный бетон, его оценивают по следующим критериям:

- Прочность. Обычно бетон проверяют на плотность сжатия. Тяжелые растворы в силу своего предназначения должны справляться с большими нагрузками, при этом сохраняя свою целостность. Чтобы раствор обладал максимальной прочностью, в его состав должен входить цемент марки М100-М800, а лучше портландцемент, а также чем выше пропорции цемента и воды, тем прочнее получается раствор.

- Класс бетона. Этот критерий говорит о прочности сжатия бетона и пределе его растяжения. Иными словами, чем больше прочность на сжатие, тем лучше. Что касается прочности на растяжение, то она меньше прочности на сжатие. Обозначаются эти показатели так: прочность на сжатие обозначается буквой В и измеряется в Мпа, прочность на растяжение обозначается индексом Вt. Так, чем выше эти показатели, тем качественнее бетон.

- Морозоустойчивость. Еще один немаловажный показатель. Из-за температурных скачков в бетоне скапливается вода, что существенно влияет на качество и прочность. Раствор должен быть морозоустойчив. Эта особенность позволяет долго сохранять свои изначальные свойства. Обозначается морозоустойчивость буквой F.

- Водонепроницаемость. Чем выше этот показатель, тем дольше служит бетон. Обозначается этот показатель буквой W.

- Огнеупорность. Это свойство бетона особенно важно, например, при пожаре или взрыве.

Важно! Тяжелый бетон должен иметь высокие показатели по всем перечисленным характеристикам, иначе его качество не будет соответствовать области его применения. Измеряется этот показатели либо в градусах Цельсия, либо в Фаренгейтах, зависит от страны-изготовителя.

ГОСТ

Раствор, как и любой продукт, имеет свой ГОСТ – эталонные правила изготовления, характеристики, состав, которым нужно следовать неукоснительно. Так, правилами изготовления тяжелого бетона является ГОСТ 26633-2012. Согласно этому ГОСТу раствор должен в эталоне иметь следующие показатели:

- Морозоустойчивость – F500.

- Водонепроницаемость – W6-W12.

- Усадка при схватывании – 0,15 мм на 1 метр.

- Прочность на растяжение – Bt10-Bt40.

Состав бетона

Чтобы изготовить раствор высокой прочности и отличающийся лучшим качеством по остальным характеристикам, соединять составляющие нужно, соблюдая следующие пропорции:

- 1 часть цемента.

- 2 части песка. Как правило, в тяжелых бетонах используют крупнозернистый песок. Это нужно, чтобы увеличить прочность, так как в данном случае песок используется как связующий компонент.

- 4 части заполнителя. Подходит любой заполнитель, какой для вас наиболее доступен.

- 0,8 части воды. Вода должна быть чистой и без примесей.

В общем составе доля химических примесей составляет не более 4-5% от общего веса получившейся массы.

Бетон полностью твердеет, «становится взрослым» по истечении 28 суток при условии, что в помещении температура была не ниже 16-18°С, а влажность не превышала 50-60%.

Важно! Не добавляйте в раствор много примесей, так как это может дать обратный эффект, и раствор не будет обладать даже изначальными свойствами.

Характеристики по разным классам

Каждый класс, как и каждый вид, обладает своими свойствами и качеством. Согласно ГОСТу есть целая линейка классов раствора, принятая как общемировой стандарт. В эту линейку входят растворы разной классности: В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60; В70; В80; В90; В100. Также ГОСТ допускает промежуточные классы, например, как 27,5. Каждый из указанных видов имеет свой набор свойств, на которые нужно обращать особое внимание при выборе вида бетона. Как правило, все характеристики перечисленных видов указаны в ГОСТе, которым руководствуются при создании раствора указанных классов.

Сверхтяжелые бетоны

Сверхтяжелые бетоны – это вид, в состав которого входят дорогие и очень редкие компоненты, за счет которых раствор становится максимально прочным и увеличивает свой вес. Так, данный вид предназначен исключительно для промышленного строительства, из-за чего использовать его в строительстве обычных объектов очень не рентабельно. Поэтому не стоит заказывать сверхтяжелый бетон для заливки фундамента на приусадебном участке.

Стоимость

Цена раствора напрямую зависит от стоимости его составляющих. Например, найти чистую воду, щебень или песок без примеси глины не проблема, а вот добавки, повышающие качество, непросто. Также стоимость зависит от его марки. Например, раствор марки М100 будет стоить 2400руб/м3. Чем выше марка, тем, соответственно, выше цена.

Сверхтяжелые бетоны не используются в домашнем строительстве из-за высокой стоимости компонентов. В его состав входят элементы, которые сложно найти, за счет этого его стоимость повышается.

Чтобы вы имели наглядно представление о тяжелых бетонах, предлагаем вашему вниманию видео

Товарный бетонный состав | Hanson UK

Основными составляющими бетона являются цемент, вода и заполнитель.

Другие компоненты, такие как добавки, пигменты, волокна, полимеры и арматура, могут быть включены для изменения свойств пластика или затвердевшего бетона. Свойства пластичного и затвердевшего бетона определяются сочетанием используемых компонентов. Конструкция бетонной смеси — это название процедуры выбора определенной комбинации компонентов.

Заполнители

В бетоне основной составляющей с точки зрения объема является Заполнитель. По сути, бетон похож на искусственную скалу, состоящую из заполнителей, связанных вместе гидратированным цементом.

Заполнитель очень важен для многих свойств бетона, в том числе; технологичность; усадка; термическое расширение; прочность на сжатие и растяжение. Агрегат условно подразделяют на два размера: крупный и мелкий.

Цемент и добавки

Указание по безопасности — Большинство цементов при смешивании с водой являются сильно щелочными и могут вызвать щелочные ожоги незащищенной кожи.Избегайте контакта кожи со свежим влажным бетоном.

Цемент при смешивании с водой образует пасту, которая затвердевает в прочный твердый материал. Именно эта паста заполняет пустоты между частицами заполнителя и связывает их вместе, образуя бетон. Этот процесс затвердевания (который происходит в результате химической реакции с водой) известен как гидратация.

Когда вода добавляется в цемент, продукты гидратации растут вокруг частицы цемента, поскольку она впитывает воду. Эта зона расширения продуктов гидратации будет пересекаться и связываться с продуктами от других частиц цемента и плотно заключать в себе частицы заполнителя, таким образом «связывая» бетон вместе.

Цемент гидратируется под водой. Если воды недостаточно, гидратация прекратится, и бетон может быть плохого качества. Процесс удержания воды в бетоне для облегчения полной гидратации известен как отверждение.

До недавнего времени термин «цемент» был аббревиатурой портлендского цемента. Однако теперь его значение расширилось и теперь охватывает значительно увеличившийся ассортимент продукции, в которой портландцемент сочетается с другими компонентами, такими как зола-унос, также известная как пылевидная топливная зола (PFA) и измельченный гранулированный доменный шлак (GGBS).

Пуццоланы — это природные или промышленные материалы, которые вступают в реакцию с известью, выделяющейся при гидратации портландцемента. Природные пуццолланы встречаются в континентальной Европе и других частях мира и использовались в бетоне со времен Римской империи. Промышленные пуццоланы обычно являются побочными продуктами других процессов, и материалы этого типа включают измельченную топливную золу, измельченный, гранулированный доменный шлак, микрокремнезем и метакаолин. Они широко используются в Соединенном Королевстве и других странах для улучшения свойств бетона, обычно за счет удаления свободной извести и преобразования ее в стабильные вяжущие продукты.

Вода

Вода необходима в бетоне по двум причинам: во-первых, для гидратации цемента, а во-вторых, для обеспечения подвижности, когда бетон находится в жидком состоянии (удобоукладываемость). Обычно количество воды, необходимое для мобильности, больше, чем требуется только для гидратации. Используемая вода должна быть чистой, то есть питьевой.

Многие свойства бетона зависят от содержания воды, в особенности от водоцементного отношения.

Добавки

Добавки — это материалы, в основном жидкости, которые добавляются в бетон на стадии замеса и изменяют свойства пластичного или затвердевшего бетона.Обычно их добавляют в небольших концентрациях. Существует ряд различных типов добавок, например, водоредуцирующих, пластифицирующих, воздухововлекающих, замедлителей схватывания, ускорителей, компенсации усадки, газообразования, гидроизоляции.

Волокна

Различные типы волокон могут быть добавлены в бетон во время смешивания для изменения пластичных и / или затвердевших свойств бетона. Изменения свойств бетона будут зависеть от материала волокна, формы волокна и концентрации дозировки.

Обычные типы волокон: полипропилен, стекло и сталь, стойкое к щелочам.

.Составляющих материалов бетона — InterNACHI®

Ник Громицко, CMI® и Кентон Шепард

Бетон — это композитный материал, состоящий из связующего вещества, которое обычно представляет собой цемент, грубые и мелкие заполнители, которые обычно представляют собой камень и песок, и воду. Они состоят из материалов, из которых состоит бетон. Но из-за множества переменных в сырье, а также в том, как они обрабатываются и комбинируются, существует много возможностей для возникновения проблем в бетоне.Фундаментальное понимание различных материалов и производственных процессов может помочь тем, кто исследует бетон, узнать, какие проблемы следует искать, где их искать и как их распознать.

Проще говоря:

- цемент + вода = цементное тесто;

- цементная паста + песок = раствор; и

- раствор + камень = бетон.

В смесь могут быть включены добавки для управления настройками свойств.

Химические реакции, происходящие при объединении различных составляющих материалов, могут различаться в зависимости от свойств отдельных материалов.Материалы могут различаться по своему химическому составу и эксплуатационным характеристикам в зависимости от того, где они были добыты или добыты, а также в зависимости от используемых методов производства и условий на заводе-изготовителе.

Связующие

Связующие представляют собой мелкие гранулированные материалы, образующие пасту при добавлении к ним воды. Эта паста затвердевает и герметизирует заполнители и арматурную сталь. Сразу после добавления воды цементное тесто начинает затвердевать в результате химического процесса, называемого гидратацией.Гидратация происходит с различной скоростью в зависимости от различных свойств используемых вяжущих и добавок, соотношения воды и цемента и условий окружающей среды, в которых находится бетон. Способы воздействия вяжущих на бетон, строительный раствор и аналогичные продукты могут варьироваться в зависимости от химических и физических свойств исходных материалов, составляющих материалов, конструкции смеси и, в меньшей степени, от изменений в процессе производства цемента.

Портландцемент

Портландцемент

Существуют разные типы цемента, но портландцемент является наиболее широко используемым вяжущим.Хотя портландцемент назван в честь района в Англии, где его начали использовать, сегодня он производится во всем мире.

ASTM International определяет портландцемент как «гидравлический цемент (цемент, который образует водостойкий продукт), полученный путем измельчения клинкера, состоящего в основном из гидравлических силикатов кальция, обычно содержащих одну или несколько форм сульфата кальция в качестве добавки в грунт. ”

Портландцемент изготавливается путем сплавления материалов, содержащих кальций, с материалами, содержащими алюминий.Кальций может поступать из известняка, ракушек, мела или мергеля, который представляет собой мягкий камень, или твердой грязи, иногда называемой аргиллитом, которая богата известью.

Процесс производства цемента

Основные операции цементных заводов примерно одинаковы, но могут различаться в зависимости от местоположения. В следующем производственном процессе описывается, что происходит на карьере и цементном заводе в Колорадо.

Карьерные работы

Слой известняка толщиной около 18 футов вырывает поверхность и уходит под землю.Карьерные работы следуют за ним до уровня примерно 200 футов, прежде чем его преследование становится невыгодным.

Темная скала, изображенная выше, содержит известняк и два вида сланца, все из которых используются для производства цемента. Светлоокрашенный материал называется перегрузкой, он не используется в производстве, но откладывается для замены позднее во время рекультивации после того, как карьер достиг конца срока действия разрешения и будет закрыт.

Плоский участок в стене карьера, называемый лифтом или уступом, — это глубина, на которую просверливаются отверстия перед установкой зарядов для взрывных работ.Здесь он составляет около 80 футов. Из-за требований национальной безопасности большинство карьеров передают взрывные работы субподрядчикам.

После взрывных работ каменные отходы доставляются в конец карьера, где впервые началась добыча. Это будет первый материал, который будет снова заполнен в рамках процесса рекультивации. Полезный камень перевозится грузовиком и либо сбрасывается в первичную дробилку, либо складывается поблизости.

Дороги и сваи необходимо поливать водой, чтобы уменьшить переносимой по воздуху пыли.

Грузовики возвращаются в это здание, чтобы выгружать свои грузы в первичную дробилку.

Первичная дробилка

После того, как камень загружается в загрузочный лоток сверху, сила тяжести перемещает его вниз через дробилку, что уменьшает его диаметр примерно до 3 дюймов. Карманный фильтр помогает уменьшить количество переносимой по воздуху пыли.

Из дробилки камень перемещается на конвейерную ленту, которая доставляет его на производственный завод на расстоянии около 2 миль.

Длинные конвейерные ленты должны быть отрегулированы до надлежащего натяжения. Это делается с помощью стальных тросов для подвешивания бетонных грузов внутри башен.

В каждой точке, где конвейер меняет высоту или направление, другой рукавный фильтр помогает удалить пыль из щебня и из воздуха.

Известняк и сланец, наконец, складываются в дальний конец производственной линии.

Камень загружается фронтальным погрузчиком по одному ведру за раз на конвейер, который переносит его в перегрузочный бункер (вверху слева).Из разгрузочного бункера камень может подаваться в систему с постоянной скоростью. Из разгрузочного бункера камень транспортируется в сушилку, которая удаляет большую часть влаги перед возвратом во вторичную дробилку (центральный бункер), где он уменьшается до примерно 3/8 дюйма в диаметре. С этого момента камень транспортируется высокоскоростным воздухом, а не ремнями с роликовыми опорами.

Высушенный щебень затем перемещается в шаровую мельницу, в которой стальные шарики превращаются в порошок.Шаровая мельница представляет собой вращающийся цилиндр, который имеет жертвенную футеровку, удерживаемую на месте сотнями болтов, головки которых можно увидеть на фотографии выше.

В шаровой мельнице комбинируются различные материалы, поэтому именно здесь происходит первоначальное смешивание. Обычные материалы — известняк, сланец, песчаник и железо.

Из шаровой мельницы материал перемещается в башню предварительного нагрева (слева), где он нагревается примерно до 1800 ° F перед перемещением в горизонтальную цилиндрическую вращающуюся печь.

Печь (темно-серая) слегка наклонена, так что материал перемещается через нее при вращении. Труба с более крутым наклоном над печью (светло-серая) подает воздух для горения, как и U-образный канал наверху башни предварительного нагрева. Внутри печи материал нагревается примерно до 3300 ° F. Этот процесс называется спеканием. Происходят химические изменения, которые приводят к образованию вещества размером с мрамор, называемого клинкером. Создание клинкера означает использование тепла для удаления всего углекислого газа из материала.Двуокись углерода — один из основных парниковых газов.

На фотографии выше показаны открытые двери в нижнем конце печи, которая закрыта для осмотра и обслуживания. Гибкая труба диаметром 6 дюймов, наклонная влево, служит для подачи газа в горелку, которая воспламеняет пылевидное угольное топливо. Конец 8-дюймовой трубы подачи угля виден справа от ног рабочего.

Запасы пылевидного угля, используемого в качестве топлива для печи.

Клинкер перемещается в навес специальной формы для контроля его влажности.

Клинкер тонко измельчается для создания конечного цементного продукта. На фотографии выше показан клинкер размером с мрамор до измельчения и конечный продукт: цемент.

Мониторинг и управление всей операцией осуществляется с центральной консоли управления, на которой расположены многочисленные мониторы с цифровыми показаниями в реальном времени.

Варианты

Несмотря на то, что существуют стандарты ASTM, которым может соответствовать портландцемент, существует ряд факторов, которые могут привести к изменению его эксплуатационных характеристик.

Размер частиц

Размер частиц важен, потому что частицы, которые измельчаются более мелко, имеют большую площадь поверхности, на которой происходят химические реакции, и они сильно влияют на свойства цемента. Цемент с мелкими частицами будет более реактивным и наберет прочность раньше, чем начнется процесс гидратации. Общая площадь поверхности частиц в данном объеме материала называется его удельной поверхностью.

Портландцементы имеют удельную поверхность от 1500 до 2000 квадратных футов на фунт материала ( 2 футов / фунт), равную примерно 300-400 квадратных метров на килограмм ( 2 м / кг), в зависимости от типа.

Гипс и сульфаты

Гипс, также в форме измельченных частиц, смешивают с измельченным клинкером, чтобы замедлить процесс гидратации настолько, чтобы было время разместить бетон, выстилить его и закончить перед этим наборы. Если гипс или сульфатные материалы добавляются к клинкеру и измельчаются вместе с ним, они могут уменьшиться в размерах быстрее, чем клинкер. Такое предпочтительное измельчение может привести к более мелким частицам, что увеличивает их отношение реакционной способности по сравнению с клинкером.

Для любого конкретного цемента существует оптимальное содержание как гипса, так и сульфата. Детали того, как именно сульфаты влияют на рост прочности бетона, изучены недостаточно.

Оптимальное содержание гипса и сульфатов зависит не только от типа расчетной цементной смеси, но и от:

- химических свойств как кальциевых, так и алюминиевых исходных материалов, используемых для клинкера;

- физические свойства алюминатов, такие как размер кристаллов;

- разная растворимость различных источников сульфатов;

- размер частиц;

- температура фрезерования; и

- использование добавок.

Как будто это не было достаточно сложно, оптимальное содержание сульфатов для одного свойства цемента, такого как прочность, может отличаться от оптимального содержания для другого свойства, такого как усадка при высыхании. Бетон и раствор могут иметь разный оптимальный состав, поэтому производятся разные виды цемента.

В процессе производства материалы проходят четыре испытания, чтобы предотвратить такие проблемы. Сырье проверяется перед тем, как попасть в производственный процесс, перед входом в печь, после выхода из печи и перед окончательным хранением в основных силосах хранения.

Цементные пластины, используемые в части процесса испытаний

Оборудование, используемое для испытания прочности на сжатие

Типы цемента

Спецификация ASTM C-150 содержит стандарты для восьми различных типов портландцемента :

- Тип I — цемент общего назначения, используемый в самых разных типах проектов, включая здания, мосты, перекрытия, тротуары и сборные железобетонные конструкции.

- Тип IA аналогичен типу I, но используется для проектов, требующих воздухововлечения.

- Тип II выделяет меньше тепла, медленнее выделяет тепло и имеет умеренную устойчивость к сульфатной атаке.

- Тип IIA идентичен типу II, но используется для проектов, требующих воздухововлечения.

- Тип III — это высокопрочный цемент, который заставляет бетон быстро схватываться и набирать прочность. Цемент типа III химически и физически аналогичен типу I, за исключением того, что частицы более мелко измельчены.

- Тип IIIA — это высокопрочный цемент, используемый для проектов, требующих воздухововлекающих факторов.

- Тип IV развивает прочность медленнее, чем другие типы цемента, и выделяет более низкие уровни тепла во время гидратации. Он используется для крупногабаритных бетонных конструкций, от которых мало шансов отвести тепло, например, плотин.

- Тип V используется только в бетонных конструкциях, которые будут подвергаться серьезному воздействию сульфатов, обычно в местах, где бетон подвергается воздействию почвы и грунтовых вод с высоким содержанием сульфатов.

ASTM C-1157 включает следующее:

- Гидравлический цемент типа GU используется для общего строительства.

- Тип HE — высокопрочный цемент.

- Тип MS умеренно устойчив к воздействию сульфатов.

- Тип HS обладает высокой устойчивостью к воздействию сульфатов.

- Тип MH выделяет умеренный уровень тепла во время гидратации.

- Тип LH выделяет низкий уровень тепла во время гидратации. Этот тип цемента также может быть рассчитан на низкую реактивность (вариант R) с заполнителями, реагирующими с щелочами.

ДОПОЛНИТЕЛЬНЫЕ ЦЕМЕНТНЫЕ МАТЕРИАЛЫ

Пуццоланы

Другие материалы могут быть смешаны с портландцементом в соответствии с особыми требованиями и экологическими соображениями.Некоторые из этих материалов, называемые пуццоланами, не обладают вяжущими свойствами, пока не будут смешаны с портландцементом. Когда бетон смешивается, чтобы улучшить его удобоукладываемость и текучесть, добавляется больше воды, чем необходимо для гидратации. Этот избыток воды затем присутствует в крошечных капиллярных каналах в гидратированном (затвердевшем) бетоне. Когда часть цемента заменяется пуццоланом, после гидратации происходит вторичная химическая реакция. Химические вещества, выделяемые из цементного теста во время гидратации, реагируют с химическими веществами в пуццолановом материале с образованием материала, который частично или полностью заполняет эти капиллярные каналы.Это делает бетон более плотным и повышает его устойчивость к химическим веществам (например, тем, которые используются для операций по удалению льда), которые могут проникать в пористый бетон и вызывать коррозию арматурной стали и вызывать ухудшение качества поверхности или растрескивание.

Растрескивание поверхности, вызванное противообледенительными химикатами

Когда часть цемента заменяется пуццоланами, во время гидратации выделяется меньше тепла. Эта вторичная реакция выделяет некоторое количество тепла, но пиковые температуры ниже и растягиваются на более длительный период времени.Поскольку бетон сжимается (сжимается) при охлаждении, меньшее количество тепла означает меньшую общую усадку. Поскольку усадка создает напряжения, которые снимаются растрескиванием, меньшая усадка означает меньшее количество трещин. Это особенно важно для конструкций с большой массой, которые не могут легко отводить тепло, таких как плотины.

Зола-унос

Зола-унос на микроскопическом уровне

Зола-унос — промышленный побочный продукт, который иногда используется в качестве частичной замены портландцемента.Летучая зола состоит из негорючих твердых частиц, которые удаляются из дымовых газов угольных электростанций. Он может составлять до 65% массы вяжущих материалов, в зависимости от требований к характеристикам бетона и типа сжигаемого угля.

Рекуперация летучей золы для промышленного использования является экологически безопасной практикой, поскольку летучая зола удаляется из дымовых газов для улучшения качества воздуха, а ее использование в цементе означает, что то, что когда-то было отходами, теперь перерабатывается как полезный материал.По состоянию на 2005 год угольные электростанции США произвели 71 миллион тонн летучей золы, 29 миллионов тонн из которых были использованы в различных областях. Остальные 42 миллиона тонн могут покрыть акр земли на глубину 27 500 футов. Эта неиспользованная летучая зола занимает место на свалках и содержит токсины, которые могут загрязнять водоносные горизонты. В декабре 2008 года обрушилась насыпь хранилища летучей золы Tennessee Valley Authority в Кингстоне, штат Теннесси, в результате чего 5,4 миллиона кубических ярдов летучей золы попали в реку Эмори.Стоимость очистки приближается к 1,2 миллиарда долларов.

Неисправность установки для локализации летучей золы в Кингстоне, Теннесси

Вот некоторые важные факты о летучей золе, используемой в бетоне:

- Летучая зола бывает типов F и C. Летучая зола типа F. сжигая старый, более твердый уголь. Это пуццолан, и при смешивании с водой не образует вяжущих соединений, если смесь не включает портландцемент. Тип C получают путем сжигания более молодого и мягкого угля и при смешивании с водой имеет некоторые вяжущие соединения.

- Очень мелкие частицы летучей золы могут улучшить характеристики текучести бетона, снизить затраты за счет замены цемента, потреблять меньше воды в смеси и сделать бетон более плотным. Крупные частицы не обладают такими же преимуществами, а крупные и мелкие частицы не всегда могут быть эффективно отделены.

- Это может увеличить время схватывания.

- Летучая зола не принимает пигменты или кислотные пятна, а также цемент, поэтому подбор существующего бетона, изготовленного без летучей золы, может быть проблемой.

- Рабочие характеристики летучей золы варьируются в зависимости от размера частиц, но также и от химического состава угля, степени измельчения угля перед сжиганием, условий горения в печи, а также методов сбора и обращения с летучей золой. Поскольку эти факторы никогда не являются одинаковыми на разных электростанциях и могут даже меняться в пределах одной электростанции с течением времени, свойства летучей золы могут сильно различаться, и это может быть препятствием для получения стабильно хороших результатов.

- Летучая зола имеет удельную поверхность от 1400 до 3400 футов 2 / фунт (280-700 м 2 / кг), в зависимости от типа.

Измельченный гранулированный доменный шлак

Клинкер из доменного шлака до измельчения

Измельченный гранулированный доменный шлак (GGBFS) — еще один промышленный побочный продукт, который иногда используется в качестве частичной замены Портландцемент. GGBFS — это стекловидный гранулированный материал, получаемый в доменных печах как побочный продукт процесса производства чугуна и стали.Это еще один пример полезного использования материала, который раньше считался отходом.

По сравнению с бетоном, изготовленным только из портландцемента, бетон, содержащий GGBFS:

- затвердевает медленнее;

- выделяет меньше тепла во время гидратации;

- продолжает набирать силу в течение более длительного периода времени; а

- производит более прочный бетон.

Более низкие температуры, создаваемые GGBFS во время гидратации, позволяют расположить контрольные суставы дальше друг от друга.GGBFS заменяется 1: 1 портландцементом и может составлять до 70% массы цементирующих материалов. GGBFS имеет удельную поверхность от 1700 до 2900 футов 2 / фунт (от 350 до 600 м 2 / кг).

Дым кремнезема

Дым кремнезема увеличен в 10 000 раз

Дым кремнезема иногда используется для улучшения определенных свойств бетона. Это очень тонкий стеклообразный порошок, собранный из дымовых газов дуговых электропечей в процессе производства кремниевого металла.До введения в действие более жестких экологических законов в середине 1970-х годов кремнеземный дым не собирался. Теперь он стал одной из самых ценных и универсальных добавок для бетона в мире. В отличие от песка — его химически подобного аналога — частицы микрокремнезема растворимы в воде, а это означает, что они могут вступать в химическую реакцию как часть процесса гидратации.

Когда количества двух гранулированных материалов равны, материалы с более мелкими частицами открывают большую площадь поверхности, на которой могут происходить реакции.Пары кремнезема примерно в 100 раз меньше, чем частицы портландцемента, поэтому его небольшой размер вместе с относительно высоким содержанием кремнезема делают его очень реакционноспособным пуццоланом. Их небольшой размер частиц также позволяет дыму кремнезема заполнять промежутки между зернами цемента, называемые упаковкой частиц, делая бетон более плотным и менее пористым или проницаемым для влаги. Он также улучшает прочность на сжатие, прочность связи между частицами, заполнителями и встроенной сталью, а также повышает устойчивость к истиранию.

Пары кремнезема могут составлять до 12% от массы вяжущих материалов. Пары кремнезема имеют удельную поверхность от 63 000 до 150 000 футов 2 / фунт (от 13 000 до 30 000 м 2 / кг).

Однородность микрокремнезема может варьироваться в зависимости от химических характеристик производимых металлических сплавов. Пары кремнезема из четырех различных печей иногда смешивают вместе, чтобы получить более однородный продукт. Влияние на бетон изменений химических свойств паров кремнезема из различных печей изучено недостаточно.Свойства микрокремнеземного бетона также различаются в зависимости от различных свойств и количества различных водоредуцирующих агентов (пластификаторов), которые обычно используются при добавлении микрокремнезема в бетон. Поскольку огромная площадь поверхности микрокремнезема требует больше воды и снижает удобоукладываемость, добавляются пластификаторы и суперпластификаторы, чтобы сделать бетон более жидким, чтобы его было легче укладывать и обрабатывать.

Бетон обычно смешивают на местных бетонных заводах перед транспортировкой на строительную площадку.Установки периодического действия обычно имеют силосы с летучей золой и часто имеют под рукой GGBFS. Постоянные хранилища кварцевого дыма менее распространены.

Бетонный завод с двумя бункерами летучей золы

АГРЕГАТЫ

Заполнители — это сыпучие материалы, которые включают песок, гравий, щебень, речной камень и легкие промышленные заполнители, и могут занимать до 75% от общего объема бетона. Поскольку заполнители дешевле цементного теста, их добавляют в бетон, чтобы снизить затраты.Свойства заполнителей могут иметь значительное влияние на удобоукладываемость бетона в его пластическом состоянии, а также на долговечность, прочность, плотность и термические свойства затвердевшего бетона.

Откуда берутся агрегаты?

Заполнители тяжелые. Их добыча в центральном регионе и транспортировка их на большие расстояния обходятся дорого, поэтому заполнители обычно добывают на месте. Это означает, что минеральные, химические и физические свойства, вероятно, будут различаться в разных регионах в зависимости от местной геологии.Минералы с разными свойствами могут по-разному реагировать на химические процессы или условия в бетоне, поэтому заполнители являются еще одним составным материалом для бетона, который может иметь различные свойства.

Разработка карьеров заполнителя

Работа карьера заполнителя аналогична той, что используется для добычи камня для получения цемента. Изображенный ниже карьер, также расположенный в Колорадо, поставляет в основном гранитный заполнитель для асфальтобетонной и бетонной промышленности.

На фотографии выше показан разрабатываемый относительно новый карьер.Показано, что буровая установка бурит скважины, в которых будут установлены заряды взрывчатого вещества, а грузовик загружается камнем, разрыхленным в результате предыдущих взрывных работ. Грузовик доставит камень к дробилке №1.

Старые карьеры работали дольше, поэтому они глубже. Эта операция взрывает скважины, пробуренные глубиной 35 футов, в отличие от 80 футов в карьере известняка. Здесь также взрывные работы выполняет субподрядчик. Эта операция включает в себя несколько карьеров в дополнение к зоне обработки, поэтому это большая операция.

Выше грузовик загружает дробилку №1, первую в серии дробилок, через которую проходит камень. Этот карьер производит 18 различных агрегатов, размер которых варьируется от валунов до песка.

Если смотреть прямо в дробилку №1, можно увидеть размер камня до того, как он попадет в дробилку. Камень движется слева направо.

Операции по дроблению и сортировке контролируются с центральной диспетчерской, выходящей на производственную зону.Ближайший к камере конвейер перемещает камень после обработки Дробилкой №1.

На фотографии выше показан вид на операционную зону, а также на элементы управления и мониторы.

На этой обзорной фотографии показаны две дополнительные дробилки рядом с центром. Несмотря на то, что огромное количество камня дробилось, транспортировалось, толкалось и сбрасывалось на склады, количество переносимой по воздуху пыли было минимальным.

Размер заполнителя

Заполнители для бетона обычно делятся на две категории: мелкие и крупные.Мелкие заполнители, как правило, представляют собой природный песок или щебень, при этом большинство частиц проходят через сито 3/8 дюйма (9,5 мм). Крупные заполнители обычно имеют диаметр от 3/8 до 1-1 / 2 дюйма (от 9,5 до 37,5 мм). Самый крупный заполнитель, используемый в бетоне, — это щебень, хотя также используется гладкий речной камень.

Недостаточное количество мелкозернистых заполнителей может вызвать чрезмерное кровотечение, затруднения при перекачивании бетона и трудности с получением гладких затертых поверхностей. На прочность сцепления мелких заполнителей не сильно влияет форма или текстура заполнителя, так как более мелкие частицы имеют большую площадь поверхности, на которой может происходить сцепление с цементным тестом.Поверхностные свойства мелкозернистого заполнителя могут влиять на количество воды, необходимое для сохранения работоспособности бетона. Имейте в виду, что чрезмерное количество воды может ослабить бетон за счет увеличения процента оставшейся капиллярной структуры, поскольку избыток воды попадает на поверхность в виде стекающей воды, а затем испаряется. На фотографиях ниже показаны заполнители, которые обычно хранятся на бетонных заводах.

Гравий 1½ дюйма

Гравий ¾ дюйма

Ракель

Легкий

Промытый песок

Обычный песок

песокМаксимальный размер заполнителя должен составлять менее одной пятой от самого узкого размера между сторонами форм, одной трети глубины плит или трех четвертей минимального расстояния между арматурными стержнями.

Иногда рекомендуется использовать заполнитель максимально возможного размера, чтобы минимизировать необходимое количество цемента, а также уменьшить усадку бетона при высыхании. Недостатком использования крупного и крупного заполнителя является то, что он увеличивает вероятность разрыва связи между поверхностью заполнителя и окружающей цементной пастой, поскольку напряжения на границе раздела между двумя материалами выше, чем при использовании заполнителя меньшего размера. Это также уменьшает общую доступную площадь склеивания поверхностей.

Также важны характеристики жесткости / деформации заполнителя. Крайние различия в свойствах заполнителя и цементного теста приводят к высоким напряжениям, которые создают микротрещины, которые могут ослабить бетон.

Сортировка заполнителя

Хорошо сортированный заполнитель является результатом использования в смеси заполнителя разных размеров. Это помогает уменьшить количество цементного теста, необходимого для заполнения промежутков или пустот между отдельными частями заполнителя. Уменьшение процентного содержания цементного теста в смеси помогает уменьшить усадку и снижает теплоту гидратации, что может привести к растрескиванию бетона.Это также увеличивает его долговечность. Количество заполнителя, используемого в смеси, называется плотностью упаковки. Хорошо сортированный заполнитель имеет лучшую плотность упаковки, чем заполнитель с зазором. Заполнитель с зазором не имеет кусков среднего размера, что затрудняет укладку бетона и увеличивает его стоимость, и оба этих фактора могут повлиять на конечный продукт.

Влагосодержание

Различные типы заполнителей имеют разные уровни пористости; то есть они могут поглощать разное количество воды.Высокопористый камень влияет на бетон по-разному, в зависимости от того, является ли он водонасыщенным или сухим перед добавлением в смесь. Сухой камень впитает больше воды из смеси, что может сделать бетон более жестким и затруднить работу, что может проявляться как видимые проблемы в готовом бетоне. При расчете количества воды, добавляемой в смесь, необходимо учитывать воду в насыщенном камне, иначе водное соотношение может быть слишком высоким, что приведет к ослаблению бетона.

Существует четыре уровня влажности:

- Сушка в печи (OD) означает, что вся влага удалена.

- Air-dry (AD) означает, что поверхностная влага удалена, а внутренние поры частично заполнены.

- Насыщенная сухая поверхность (SSD) означает, что поверхностная влага удалена, а все внутренние поры заполнены.

- Мокрый означает, что поры заполнены, а на поверхности есть пленка.

Из этих четырех состояний насыщенная и сухая поверхность считается лучшим состоянием влажности. При использовании SSD заполнитель находится в состоянии равновесия, поэтому заполнитель не будет поглощать цементное тесто и не отдавать воду в него.Однако получить такое состояние влажности бывает трудно.

Легкие заполнители

Завод по производству легких заполнителей

Легкие заполнители, как правило, создаются человеком и имеют высокую пористость. Глина, сланец и сланец расширяются при нагревании, как попкорн. Поскольку большинство из них пористые, они также абсорбируют влагу, что может повлиять на количество воды, используемой в смеси. На некоторых типах в процессе плавления образуется покрытие, которое снижает их впитывающие свойства; однако, если это покрытие будет повреждено во время работы, заполнитель в целом восстановит часть своей способности поглощать воду.В зависимости от процентного содержания заполнителя, повредившего покрытие, это состояние может повлиять на качество бетона, если такое изменение не допускается при проектировании смеси.

Тяжеловесные заполнители

Тяжеловесные заполнители обычно используются в зданиях, требующих защиты от радиации, и не вызывают беспокойства у большинства инспекторов.

Отходы как совокупность

Было рассмотрено много идей по переработке отходов, а некоторые были опробованы.Инспекторы могут столкнуться с проблемами в бетоне, вызванными неправильной заменой заполнителя материалами.

К таким отходам относятся:

- строительный мусор;

- промышленные отходы; и

- хвостохранилища.

Щелочно-агрегатная реакция (AAR)

Бетон, поврежденный ASR

Некоторые типы заполнителей плохо реагируют со щелочами из источников в бетоне или из других источников, таких как антиобледенительные соли, грунтовые воды или морская вода.Если агрегаты содержат большой процент кремнезема, реакция называется щелочно-кремнеземной реакцией (ASR). Если агрегат состоит из доломитовых карбонатных пород, это называется щелочно-карбонатной реакцией (АКР).

Во время ASR, который является наиболее распространенной из двух проблем, растворимый диоксид кремния в совокупности реагирует с растворимой щелочью с образованием щелочного силикагеля. Когда этот гель впитывает влагу, он расширяется, вызывая растрескивание бетона. После укладки бетона может пройти некоторое время, прежде чем появится ASR.Трещины в контрольных швах, усадочные трещины или микротрещины на поверхности, увеличивающиеся при замерзании, могут позволить влаге проникнуть в бетон и впитаться гелем. Некоторые агрегаты нереактивны, а другие реактивны в разной степени.

Не существует экономически эффективного метода смягчения последствий повреждения бетона в результате AAR. Исправление требует удаления и замены.

Другие проблемы, связанные с заполнителями

- Некоторые типы камня, используемые для заполнителей, могут вызывать проблемы из-за расширения и сжатия во время циклов замораживания-оттаивания из-за содержания влаги.

- Заполнители могут различаться по износостойкости.

- Примеси заполнителя, состоящие из мелких твердых частиц, могут мешать сцеплению поверхности между цементом и крупным заполнителем.

- Растворимые агрегатные примеси могут химически влиять на щелочные цементные пасты и влиять на время схватывания.

- Агрегат из карьеров в прибрежных районах следует очищать, чтобы избежать загрязнения солью, которое может химически повлиять на бетон или разрушить стальную заделку.

Инспекторы не всегда могут отнести проблемы, которые они наблюдают, к конкретным составляющим материалам. Потратив время на изучение типов сырья, используемого в их области, и типичных проблем, которые возникают в связи с этими материалами, инспекторы могут лучше понять серьезность различных дефектов, которые они обнаруживают, чтобы они могли дать соответствующие рекомендации.

************************

Эта статья является частью серии, чтобы помочь инспекторам InterNACHI понять характеристики и визуально проверить бетон.

.Информация, фотографии, материалы и подрядчики по бетону

Мы все с нетерпением ждем обеда на свежем воздухе, когда приближается лето. Если у вас есть бетонный внутренний двор, вы не знаете, что делать, почему бы не превратить его в стильную обеденную зону? У вас есть бесконечные возможности провести время на свежем воздухе, например, устраивать вечеринки для друзей, готовить барбекю… Продолжить чтение ››

Мы все с нетерпением ждем обеда на свежем воздухе, когда приближается лето. Если у вас есть бетонный внутренний двор, вы не знаете, что делать, почему бы не превратить его в стильную обеденную зону? У вас есть бесконечные возможности провести время на свежем воздухе, например, устраивать вечеринки для друзей, готовить барбекю… Продолжить чтение ››  Возможно, это не первое, что приходит в голову, когда вы представляете, как будет выглядеть ваше новое торговое пространство, но пол, возможно, является одним из самых важных.Это не только необходимое соображение для здоровья и безопасности, но также может служить визитной карточкой вашего бизнеса. … Продолжить чтение >> блог

Возможно, это не первое, что приходит в голову, когда вы представляете, как будет выглядеть ваше новое торговое пространство, но пол, возможно, является одним из самых важных.Это не только необходимое соображение для здоровья и безопасности, но также может служить визитной карточкой вашего бизнеса. … Продолжить чтение >> блог  Как домовладелец, вам нужны уникальные элементы, которые выделяют ваш дом среди других. Благодаря включению специальных элементов в обрамление камина, даже дома с печеньем приобретают совершенно новый облик. Если в вашем доме есть камин, это отличный способ создать образ, соответствующий вашему образу жизни.Есть… Продолжить чтение ››

Как домовладелец, вам нужны уникальные элементы, которые выделяют ваш дом среди других. Благодаря включению специальных элементов в обрамление камина, даже дома с печеньем приобретают совершенно новый облик. Если в вашем доме есть камин, это отличный способ создать образ, соответствующий вашему образу жизни.Есть… Продолжить чтение ››  Сегодня многие компании и подрядчики, которые создают красивые бетонные конструкции, предпочитают смесь для столешниц в мешках. По сравнению с товарным бетоном, этот вариант имеет ряд преимуществ, поэтому его стоит рассмотреть. Если вы планируете установить новую столешницу, вам следует заранее поговорить с подрядчиком, чтобы узнать о других… Продолжить чтение ››

Сегодня многие компании и подрядчики, которые создают красивые бетонные конструкции, предпочитают смесь для столешниц в мешках. По сравнению с товарным бетоном, этот вариант имеет ряд преимуществ, поэтому его стоит рассмотреть. Если вы планируете установить новую столешницу, вам следует заранее поговорить с подрядчиком, чтобы узнать о других… Продолжить чтение ››  Уникальная столешница делает любую кухню более привлекательной.То же самое и в ресторанах, где хорошая столешница может изменить атмосферу в зависимости от того, какую атмосферу хочет создать владелец. Темная отделка придает ресторану теплую и уютную атмосферу, тогда как яркие столешницы придают энергии и индивидуальности всему помещению. One… Читать дальше ››

Уникальная столешница делает любую кухню более привлекательной.То же самое и в ресторанах, где хорошая столешница может изменить атмосферу в зависимости от того, какую атмосферу хочет создать владелец. Темная отделка придает ресторану теплую и уютную атмосферу, тогда как яркие столешницы придают энергии и индивидуальности всему помещению. One… Читать дальше ››  Домашняя атмосфера дома достигается за счет прекрасных людей и большого жилого пространства. Уникальность дома зависит от личностей людей, которые в нем живут.Простой, но привлекательный способ создать комфортную атмосферу — изменить дизайн пола, стен и других поверхностей, чтобы они соответствовали характеристикам… Продолжить чтение ›› .

Домашняя атмосфера дома достигается за счет прекрасных людей и большого жилого пространства. Уникальность дома зависит от личностей людей, которые в нем живут.Простой, но привлекательный способ создать комфортную атмосферу — изменить дизайн пола, стен и других поверхностей, чтобы они соответствовали характеристикам… Продолжить чтение ›› .