Состав цемента: состав, химическая формула и производство

Как улучшить свойства цемента: применяем добавки

МКАД, 25-й километр, вл4с1, Москва • пав. И.1.8, ТК «Конструктор», c 09-00 до 21-00

kuliaaa 0 Новости

Цемент известен человечеству уже много-много лет. Еще древние римляне использовали при строительстве своих монументальных сооружений некое подобие современных цементных растворов, подмешивая в известь вулканический пепел Везувия или измельченный кирпич.

Цемент в его нынешнем виде стал применяться для строительных работ с конца XIX века. С тех пор не прекращались попытки улучшить его качества путем добавления различных составов.

На сегодня по наличию основного минерала различают несколько основных видов цемента:

- портландцемент — наиболее широко применяется в строительстве;

- глиноземистый цемент;

- магнезиальный цемент;

- кислотоупорный цемент.

Мы рассмотрим добавки именно для портландцемента, поскольку другие виды применяются в строительных работах крайне редко.

Для улучшения свойств цемента применяются различные добавки, которые можно разделить на следующие группы:

1. Пластификаторы. Внутри этой группы также присутствует разделение на подгруппы, у каждой из которых имеются специфические особенности.

- Диспергирующие добавки

- Смачивающие и воздухововлекающие добавки.

- Уплотнители. С помощью этого типа добавок удается понизить водопотребность бетона и замедлить его схватывание. Благодаря пониженной водопотребности бетон приобретает большую прочность и пластичность.

Наиболее известны такие пластификаторы как летучая зола, известь, смазочное масло, дарекс и винсол. В последнее время популярностью пользуется специально разработанная промышленностью добавка «пластимент».

2. Ускорители и катализаторы. Самым старым и проверенным ускорителем затвердевания бетона является хлористый кальций. При его введении в состав прочность большинства бетонов из портландцемента возрастает. Действие добавки зависит от состава цемента. Рекомендуется добавлять хлористый кальций из расчета 1-2% от веса сухого порошка, но даже добавка в 0,2% способна существенно повысить прочность бетона на раннем этапе его затвердевания. Хорошие результаты дает его применение при укладке бетона в условиях температуры около 5°С и даже более низкой.

При его введении в состав прочность большинства бетонов из портландцемента возрастает. Действие добавки зависит от состава цемента. Рекомендуется добавлять хлористый кальций из расчета 1-2% от веса сухого порошка, но даже добавка в 0,2% способна существенно повысить прочность бетона на раннем этапе его затвердевания. Хорошие результаты дает его применение при укладке бетона в условиях температуры около 5°С и даже более низкой.

Еще одним катализатором является триэтаноламин, добавка которого также повышает прочность бетона на ранней стадии, но в меньшей степени, чем хлористый кальций. Зато повышение прочности с помощью триэтанонламина сохраняется на всех сроках затвердевания состава. Обычно триэтаноламин входит в состав добавки ТДА вместе с чистыми растворимыми солями кальция модифицированной лигосульфоновой кислоты.

Даже небольшая добавка водоотталкивающего вещества увеличивает сроки хранения цемента.

Даже небольшая добавка водоотталкивающего вещества увеличивает сроки хранения цемента.При этом гидрофобные свойства сухого цементного порошка абсолютно не гарантируют тех же свойств у отвердевшего раствора или бетона. Как правило, водоотталкивающие добавки одновременно являются и воздухововлекающими.

4. Регуляторы расширения или расширяющие добавки. Обычно они вводятся в бетон вместе с водой, но иногда применяются и в процессе помола с цементом. Самые известные добавки этого вида — железные опилки и алюминиевый порошок. При их введении в бетонную смесь выделяется водород, причем скорость выделения напрямую зависит от количества и тонкости помола добавки, а также состава самого цемента.

5. Пуццолановые вещества. Чаще всего как активные минеральные добавки используются вулканические породы — трасс, туф, глиеж, топливные золы или обожженная глина. Иногда применяют и породы осадочного происхождения — пепел или диатомит. Цемент с добавкой пуццолановых веществ имеет более высокую устойчивость к воздействию коррозии, обладает повышенной морозостойкостью, меньшим удельным весом и показывает хорошую стойкость твердения.

6. Замедлители. Самый известные замедлитель — это сульфат калия или всем известный гипс. Он добавляется еще при помоле для замедления схватывания состава. Еще один, наиболее хорошо изученный замедлитель, — обычный сахар. Добавление его небольшого количества к портландцементному бетону замедляет схватывание на время, необходимое для проведения строительных работ без отрицательных последствий для бетона. Другие известные замедлители — казеин, соединения бора и сульфат меди.

Как показывает практика, самостоятельное применение портландцемента — достаточно редкое явление, чаще всего он вместе с добавками является составляющей для разного рода композитов — сухих смесей, строительных бетонов и растворов.

Используя данный материал, как шпаргалку, вы сможете лучше ориентироваться в многообразии видов цемента и выбрать для себя именно то, что нужно.

About The Author

kuliaaa

Контакты

Магазин SMstroi

г. Москва, 25 км МКАД, ТК «Конструктор»

Москва, 25 км МКАД, ТК «Конструктор»

Ряд «И» 1-8

Телефон: +7 (495) 740-20-01

Мы работаем ежедневно с 09:00 до 21:00

Категории товаров

Выбрать категориюUncategorizedГерметикГидроизоляционная лентаГидроизоляцияГидрофобизаторы и ЛакиГрунтовкаЖидкие гвоздиЗатирка для камня и кирпичаЗатирка для плиткиЗащита древесиныКлей для паркетаКлей для плитки и камняКлей для термоизоляцииКлей ПВА и для стеклохолстаКлей-пенаЛак для камняНаливные и эпоксидные полыОчистителиПанели RuspanelПена монтажнаяПистолеты для пены и герметиковПластификаторы и добавкиПлёнка, скотч, мешкиПропиткиРемонт бетонаСистема выравнивания плиткиСтеклохолст, флизелин, сеткаХимический анкерШпаклёвкаШпатели, губкиШтукатуркаСостав цемента

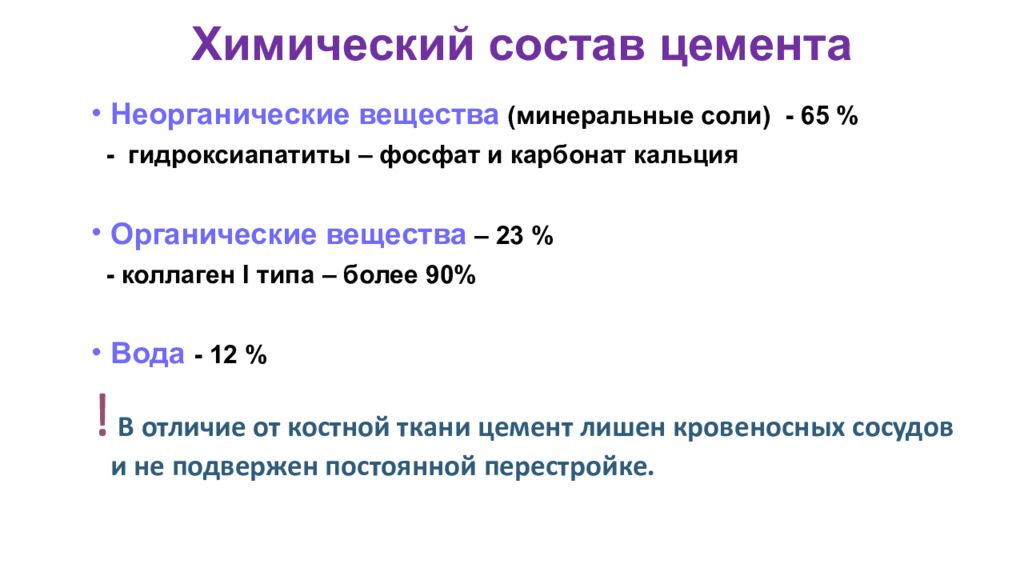

Цемент — это мелкозернистый порошок серого/белого цвета, который при смешивании с водой образует вязкую пластичную массу. Затвердевая, она становится ударопрочной и непробиваемой (в зависимости от слоя нанесения), как камень или бетон. Продукт характеризуется тонким помолом сырья, морозостойкостью, высокой адгезией (сцепляемостью) и относительно небольшой стоимостью.

Состав цемента

Главный компонент при производстве цемента — клинкер. Он представляет собой промежуточный полуфабрикат, получаемый путем обжига известняка (присутствует в количестве 75%) и глины. Сырье расплавляют с образованием мелкодисперсных гранул, которые тщательно перемалывают и смешивают с различными добавками в зависимости от назначения и вида строительно-отделочного продукта.

Химический состав готового цемента включает в себя такие элементы, как оксид кальция (порядка 67%), диоксид кремния (22%) и сопутствующие соединения в небольшом процентном соотношении, в том числе оксид железа и оксид алюминия. А зависимости от видов вспомогательных модифицирующих компонентов порошок может быть белым, шлаковым, магнезиальным, глиноземным, гидрофобным, водонепроницаемым и др.

Технология производства

Существует три способа изготовления цемента — мокрый, сухой и комбинированный. Рассмотрим каждый из них.

- Мокрый. Клинкер в данном случае получают из мела (известняк), глины и воды.

- Сухой. Известняк и глину измельчают в сухом виде, после чего смешивают друг с другом в закрытых боксах. Такая методика проста в реализации и не требует больших капиталовложений. Энергозатраты также минимальные.

- Комбинированный. Данная технология сочетает в себе элементы двух вышеперечисленных способов. Если за основу берут мокрый метод производства, то сначала получают сырьевой шлам с последующей корректировкой, обезвоживанием и обжигом.

Но независимо от метода приготовления цемент складируют в силосы (вентилируемые емкости), где он не слеживается и сохраняет изначальные свойства. Порошок расфасовывают по бумажным пакетам объемом от 2 до 50 кг.

Виды цемента и его особенности

На полках магазинов можно встретить разные виды цемента — портландцемент, белый, водонепроницаемый, быстротвердеющий, карбонатный, песчанистый и др. Вкратце рассмотрим самые актуальные из них, используемые в строительстве и домашнем хозяйстве.

Портландцемент

Представляет собой гидравлический вяжущий продукт, получаемый путем перемалывания портландцементного клинкера в сочетании с гипсом и минеральными добавками. Средство отличается морозостойкостью и повышенной ударопрочностью, поэтому не боится перепадов температур, выдерживает любые тяжести и механические повреждения (особенно если речь заходит о стяжке пола).

Быстротвердеющий

В отличие от обычного цемента, он более прочный на начальном этапе затвердевания и экономит время в процессе ремонтно-отделочных работ (т. к. не нужно долго ждать, пока средство высохнет, и можно приступать к дальнейшим действиям). Продукт получают путем перемалывания клинкера до состояния муки.

к. не нужно долго ждать, пока средство высохнет, и можно приступать к дальнейшим действиям). Продукт получают путем перемалывания клинкера до состояния муки.

Водонепроницаемый расширяющийся (ВРЦ)

Средство легко замешивается (раствор) и быстро затвердевает. Процесс схватывания составляет от 4 до 10 минут. Отличительная особенность такого цемента — расширение в объеме при высыхании. Поэтому в момент твердения важно поддерживать высокую влажность конструкции, например, сбрызгивать водой или укрывать полиэтиленом.

ВРЦ используется для гидроизоляции швов и создания водонепроницаемых покрытий при наличии стыков и трещин в бетонных плитах.

Белый портландцемент

Из-за высокого содержания частиц белой глины и известняка порошок имеет кристально-белый цвет. На основе этого продукта изготавливают цветные составы с добавлением красящих пигментов (зеленый, синий, черный, желтый и т. д.). Из преимуществ стоит отметить быстрое затвердевание (около 16 часов), высокую атмосферостойкость, быстрое схватывание (уже через 40 минут), экологичность и универсальность.

Белый цемент применяют для декоративного оформления, при ремонте балконов, фасадов зданий, ступеней/лестниц и т. д.

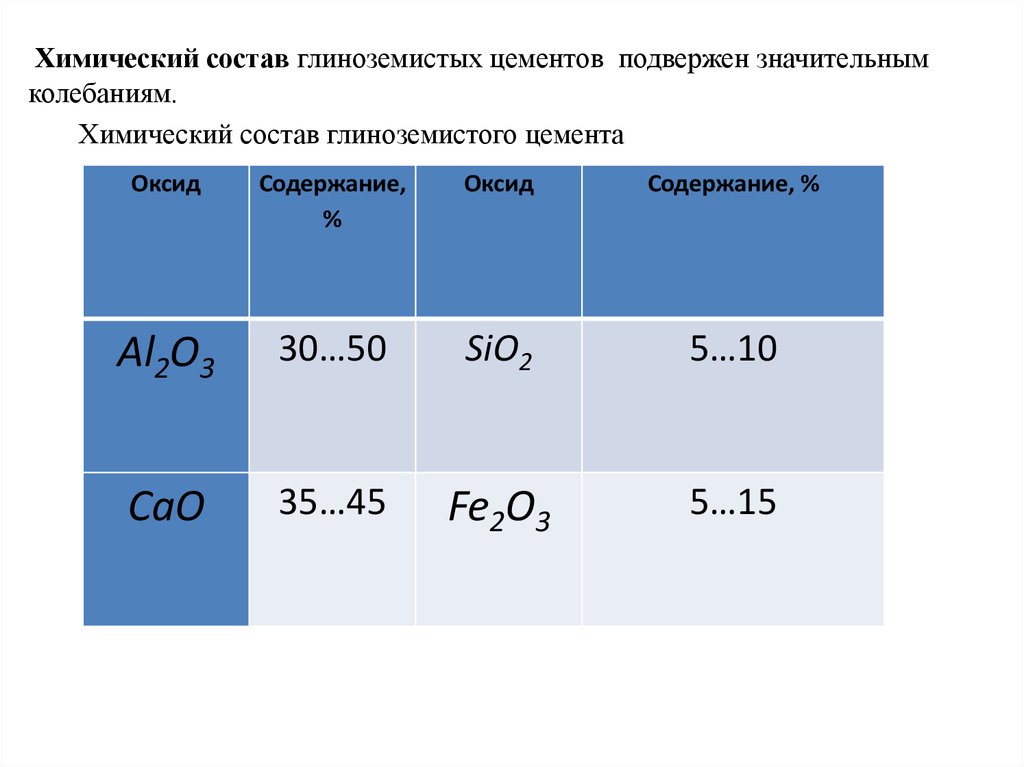

Глиноземистый

Глиноземистый порошок состоит из известняков и бокситов, и изготавливается стандартным способом — путем перемалывания и обжига с добавлением вспомогательных компонентов для придания вяжущих свойств. Продукт отличается высокой ударопрочностью, огнеупорностью, антикоррозийностью, плотностью и водонепроницаемостью.

Такой цемент применяется для изготовления железобетонных конструкций, подверженных воздействию влаги, а также при производстве гидроизоляционных штукатурок.

Карбонатный

Его получают путем тщательного перемалывания клинкера с последующим добавлением карбонатных пород (но не более 30% от общей массы). Такой цемент характеризуется высокой пластичностью и ударопрочностью. Основные сферы применения — строительство, ремонт и реставрация крупных сооружений разного назначения. В домашнем хозяйстве карбонатный порошок используется крайне редко.

Гидрофобный

Продукт получают перемалывая обычный портландцемент с последующим внедрением гидрофобизующей добавки. Это может быть олеиновая кислота, асидол, мылонафт и др. Гидробофный цемент подходит для длительных транспортировок и не боится воздействия влаги. Сферы применения — оштукатуривание фасадов зданий, строительство дорог, ремонт и реконструкция крупных сооружений и т. д.

Топ-5 лучших цементных составов для разных нужд

Предлагаем ознакомиться с подборкой качественных и надежных цементов под разные бытовые нужды. Рейтинг составлен с учетом отзывов потребителей и мнения независимых экспертов в сфере ремонтно-отделочных работ.

Русеан ЦЕМ II/А-Ш 42.5Н

Цемент марки М500 Русеан ЦЕМ II/А-Ш 42.5Н гарантирует высокую прочность и устойчивость к изменениям окружающей среды после высыхания. Его можно использовать внутри помещений и на улице, в том числе для ремонта фасадов зданий. Он выдерживает нагрузки до 500 кг на 1 кв. см., и не боится влаги.

Сферы применения — изготовление железобетонных изделий и конструкций, оштукатуривание стен, обустройство фундаментов, заделка трещин, стяжка пола и т. д. Единственное условие хранения — хорошая вентиляция в помещении. Время твердения составляет 45 минут. Прочность на сжатие — 49 МПа. Фасовка осуществляется в бумажные пакеты весом по 40 кг.

Ceresit CX 15

Высокопрочный быстротвердеющий цемент Ceresit CX 15 предназначен для заполнения зазоров между строительными элементами. Он характеризуется малоусадочностью, водо- и морозоустойчивостью, высокой текучестью, хорошей адгезией (сцепляемость с бетонными и металлическими конструкциями), экологичностью и устойчивостью к воздействию солей.

Цементная смесь пригодна для внутренних и наружных работ, при этом не содержит хлоридов и не вызывает коррозии (если в монтажном сооружении присутствует металл). Размер полостей/трещин для заполнения — 20-50 мм. Порошок используют для крепежа фундамента и закрепления закладных элементов. Объем упаковки — 25 кг.

Объем упаковки — 25 кг.

MAPEFER 1K

Однокомпонентный цементный состав MAPEFER 1K предусматривает антикоррозионную защиту стальной арматуры, используемой в бетонных конструкциях. Также средство применяется в качестве грунтовочного состава для повышения адгезии строительных растворов. После высыхания/затвердевания он, точнее оштукатуренная поверхность, обладает устойчивостью к воздействию солей, атмосферных газов и влаги (в том числе снег и дождь).

Максимальный размер заполнителя составляет 0,5 мм. Консистенция полученной смеси по внешнему виду и пластичности напоминает тиксотропную пасту. Температура нанесения — от +5 до +35 градусов. Жизнеспособность готового цементного состава равняется 60 минутам. Время твердения — 24 часа или чуть дольше в зависимости от условий сушки.

Ремстрим ТН с фиброй

Сухая мелкодисперсная цементная смесь Ремстрим ТН содержит в составе высокомодульное фиброволокно, а также функциональные добавки, используемые для компенсации усадки. При смешивании с водой средство образует пластичную тиксотропную (вязкую) массу, которая отличается высокой адгезией к бетону и металлическим конструкциям. Главные свойства цемента — морозостойкость, водонепроницаемость и защита материалов от коррозии.

При смешивании с водой средство образует пластичную тиксотропную (вязкую) массу, которая отличается высокой адгезией к бетону и металлическим конструкциям. Главные свойства цемента — морозостойкость, водонепроницаемость и защита материалов от коррозии.

Сферы применения: ремонт локальных повреждений и устранение строительных дефектов (выбоины, сколы, трещины). Жизнеспособность раствора составляет 35 минут. Порошок упаковывается в многослойные мешки с полиэтиленовым вкладышем. Масса нетто — 25 кг.

Евроцемент ЦЕМ II/А-Ш 42.5Н

Евроцемент ЦЕМ II/А-Ш 42.5Н получают путем тонкого перемалывания клинкера (смесь известняка и глины после обжига), гипса и минеральных добавок, используемых в небольшой процентном соотношении (не более 3-5%). Основное назначение продукта — приготовление строительных смесей и бетонов. Порошок имеет серый оттенок и затвердевает в течение 48 часов. Маркировка — М500.

Свойства цемента: морозостойкость, ударопрочность, хорошая адгезия, пластичность и длительный срок хранения. Жизнеспособность раствора — 1 час. Фасовка осуществляется в бумажные пакеты весом по 50 кг.

Жизнеспособность раствора — 1 час. Фасовка осуществляется в бумажные пакеты весом по 50 кг.

Добавки для приготовления цементного раствора своими руками

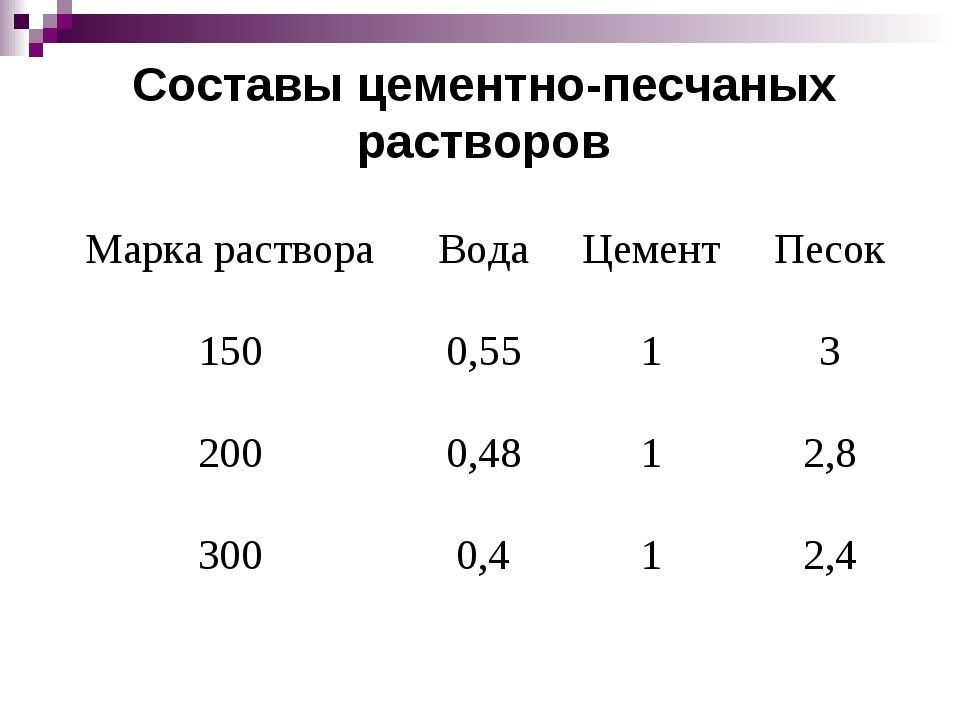

Чтобы цементный раствор получился умеренно пластичным и вязким, при приготовлении массы важно учитывать рекомендации производителя (определенные пропорции воды и вспомогательных компонентов — известь, песок и пр.). Ниже перечислены некоторые виды добавок, которые можно сделать своими руками:

- Пластификатор из шампуня или жидкого мыла. Жидкое средство вводят при замесе цементной массы из расчета 250 мл на 50 кг сухого порошка. Вот только добавку нужно сначала растворить в воде, а уже после влить в емкость с мелкодисперсным цементом.

- Клей ПВА. Чтобы состав получился более пластичным, прочным и водостойким, при смешивании цемента с водой нужно добавить клей ПВА из расчета 200 мл на ведро раствора.

- Гашеная известь. Этот компонент придает массе эластичность и вязкость, а также повышает устойчивость к воздействию плесени.

Его добавляют в воду в объеме до 20% от веса цемента, после чего вливают в порошкообразный состав.

Его добавляют в воду в объеме до 20% от веса цемента, после чего вливают в порошкообразный состав.

Также в раствор добавляют измельченное фиброволокно, что делает массу более прочной после затвердевания. Это особенно актуально для стяжки полов в промышленных объектах и на производстве.

Как выбрать цемент и на что обратить внимание?

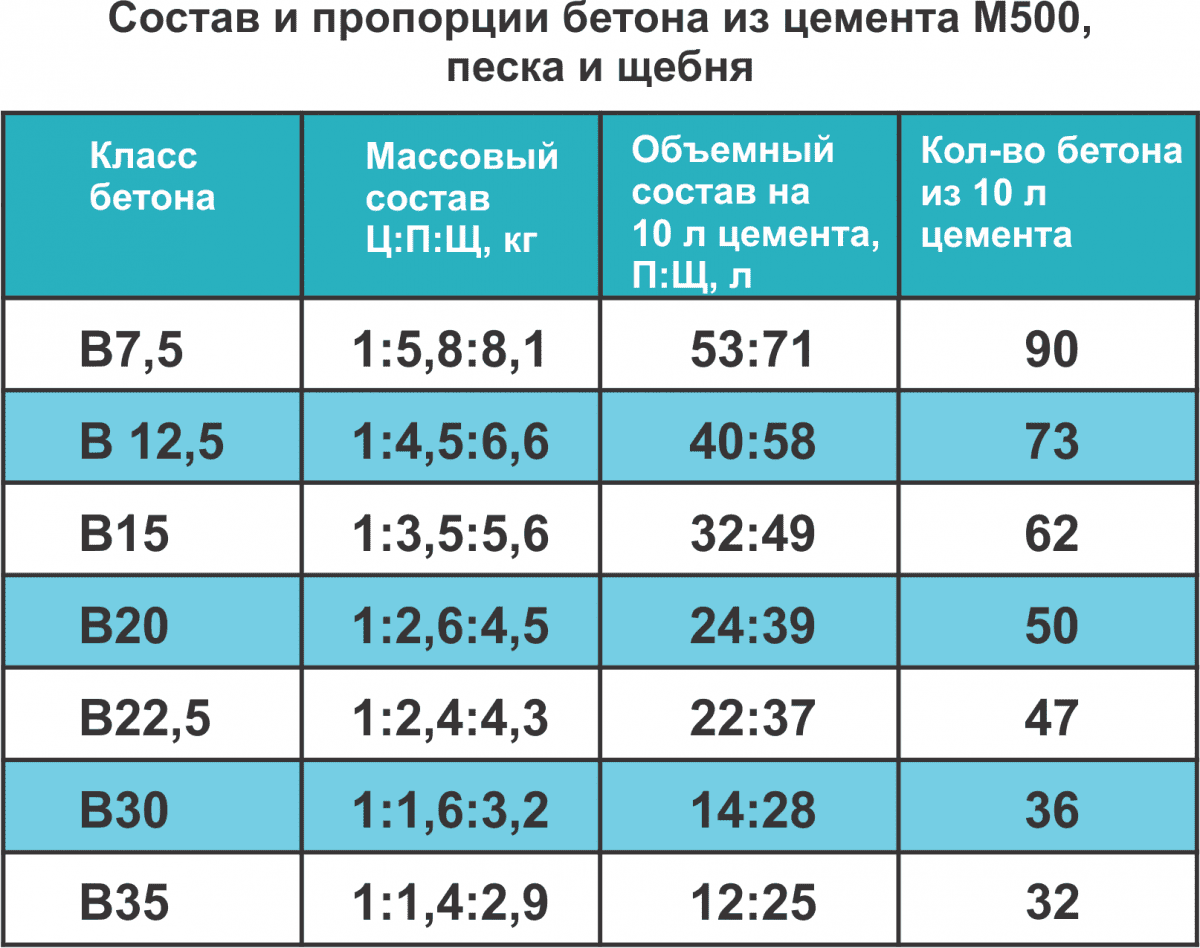

При выборе цемента важно учитывать несколько факторов (назначение, состав, маркировка, объем упаковки и др.).

- Сфера применения. Зачем вам нужен цемент? Может быть, для оштукатуривания стен/фасадов зданий, для стяжки полов или придания прочности монолитным несущим конструкциям? Для каждого случая и области применения найдется уникальный продукт. Нужно лишь ознакомиться с его составом и назначением.

- Оттенок порошка. В зависимости от компонентов в составе смеси цемент может быть белым, серым и вообще любого цвета (с добавлением красящих пигментов). Для внутренних ремонтно-отделочных работ чаще всего приобретают два первых варианта.

- Маркировка и классы прочности. Чем прочнее цемент, тем выше у него класс и наоборот — М300, М400 и М500. Также в маркировке может быть прописана аббревиатура — Б (быстросхватывающийся), ПЦ (портландцемент), БЦ (белый цемент), ГФ (гидрофобный) и др.

- Скорость высыхания. В продаже есть составы со скоростью высыхания от нескольких часов до 2 суток. Поэтому если время «не терпит промедления», тогда лучше обойтись быстросохнущим вариантом.

- Объем и упаковка. Убедитесь, что товар упакован в прочный бумажный пакет (чтобы порошок не рассыпался при транспортировке). В плане объема есть разные варианты — небольшие (по 2-5 кг), средние (по 20-25 кг) и крупные (50 кг).

Также учитывайте свойства цемента (морозостойкость, влагостойкость, защита от коррозии и т. д.), обращайте внимание на рейтинг продаж и отзывы потребителей. Это поможет выбрать цементный состав высочайшего качества.

Основные ингредиенты цемента и их функции

Topcem

Фейсбук Инстаграм Линкедин

Изготовлено из лучшего в Индии известняка. Лучшие в мире технологии вращающихся печей

Лучшие в мире технологии вращающихся печей

Фейсбук Инстаграм Линкедин

Введение

Цемент, как вяжущий материал, является очень важным строительным материалом. Почти все строительные работы требуют цемента. Поэтому состав цемента представляет большой интерес для инженеров. Для понимания состава цемента необходимо знать функциональность компонентов цемента. Изменяя количество ингредиента при производстве цемента, можно добиться желаемого качества цемента.

Состав цемента

| Ингредиенты | Процентное содержание в цементе |

| Потери при воспламенении | 1- 5 |

| Лайм | 60- 65 |

| Силикагель | 19 – 25 |

| Глинозем | 3 – 8 |

| Магнезия | 1 – 3 |

| Оксид железа | 0,5 – 6 |

| Триоксид серы | 1-3 |

| Щелочь | 0-1 |

Источник: civiltoday. com

com

Функции компонентов цемента

Компоненты цемента выполняют следующие функции:

- 9 0101 Известь: Часто известная как оксид кальция, известь является наиболее важным компонентом цемента. Он составляет от 60 до 65% цемента. Он сделан из таких материалов, как сланец, мел и известняк. Достаточное количество извести в цементе способствует образованию силикатов и алюминатов кальция. Если нанести слишком много извести, цемент расширится и распадется, а также станет нестабильным. Если количество извести в цементе меньше минимально необходимого, это повлияет как на его прочность, так и на время схватывания.

- Кремнезем: Второй по величине компонент цемента, диоксид кремния или кремнезем, составляет 19–25% от общего количества. Его источники включают песок, глинистую породу и другие материалы. Синтезу ди- и трикальциевых силикатов, придающих цементу прочность, способствует присутствие достаточного количества кремнезема. Прочность цемента повысится, если в нем слишком много кремнезема, но время, необходимое для схватывания цемента, также увеличится.

- Глинозем: Глинозем содержится в цементе в виде оксида алюминия, который составляет 3-8% от общего содержания. Благодаря глинозему цемент приобретает быстротвердеющие свойства. Как правило, для получения цемента желаемого качества необходимы высокие температуры. Однако глинозем действует как флюс в сочетании с материалами для цемента, снижая температуру спекания и в конечном итоге ослабляя цемент. Следовательно, глинозем не следует использовать в избытке для поддержания высокой температуры.

- Магнезия: От 0,1% до 3% цемента состоит из магния или оксида магния. Придает прочность и цвет цементу. Если его больше 3%, цемент становится неустойчивым и теряет прочность.

- Оксид железа: Количество оксида железа в цементе варьируется от 0,5 до 6%. Он доступен из таких источников, как летучая зола, железная руда, железный лом и т. Д. Его основное применение — придание цементу цвета. Он реагирует с алюминием и кальцием с образованием трехкальциевого алюмоферрита при высоких температурах.

Конечный продукт придает цементу его качества прочности и твердости.

Конечный продукт придает цементу его качества прочности и твердости. - Сульфат кальция: Цемент содержит сульфат кальция в форме гипса. Встречается вместе с известняком. Его количество колеблется в пределах 01-0,5%. Его присутствие приводит к увеличению времени начального схватывания цемента.

- Триоксид серы: 1-3% цемента содержит триоксид серы. Его цель состоит в том, чтобы заставить цемент звучать. При избыточном количестве цемент становится некачественным

- Щелочи: Как правило, цемент содержит щелочи, такие как сода и поташ, содержание которых обычно варьируется от 0,1 до 1%. Большая часть щелочей, используемых в производстве цемента, удаляется с дымовыми газами, образующимися при нагревании. Из-за этого цемент содержит относительно мало щелочи. Если его концентрация превышает 1%, это может привести к ряду проблем, в том числе к щелочно-агрегатной реакции, выцветанию, обесцвечиванию и т. д.

Заключение

Нам необходимо понимать соотношение, назначение и ограничения различных компонентов цемента, чтобы производить цемент высокого качества. Цемент, который имеет правильное количество каждого ингредиента, позволяет производителям преуспевать в бизнесе и дает клиентам уверенность в прочной и долговечной конструкции.

Цемент, который имеет правильное количество каждого ингредиента, позволяет производителям преуспевать в бизнесе и дает клиентам уверенность в прочной и долговечной конструкции.

Portland Cement – Pavement Interactive

Цемент является основным ингредиентом цементного теста – связующего вещества в портландцементном бетоне (PCC). Это гидравлический цемент, который при соединении с водой затвердевает в твердую массу. Вкрапленный в агрегатную матрицу, он образует ПКК. В качестве материала портландцемент используется уже более 175 лет, и с эмпирической точки зрения его поведение хорошо изучено. Однако с химической точки зрения портландцемент представляет собой сложное вещество, механизмы и взаимодействия которого еще предстоит полностью определить. ASTM C 125 и Ассоциация портландцемента (PCA) дают следующие точные определения:

- Гидравлический цемент: неорганический материал или смесь неорганических материалов, которые затвердевают и набирают прочность в результате химической реакции с водой путем образования гидратов и способны делать это под водой.

- Портландцемент: гидравлический цемент, состоящий в основном из гидравлических силикатов кальция.

Фон

Рисунок 1. Остров Портленд, Англия | Рисунок 2. Известняк в Портленд-Билль возле Уэймута |

Хотя использование цемента (как гидравлического, так и негидравлического) насчитывает много тысячелетий (по крайней мере, со времен Древнего Египта), первое появление «портландцемента» произошло в 19 веке. В 1824 году Джозеф Аспдин, каменщик из Лидса, получил патент на гидравлический цемент, который он назвал «портландским» цементом (Mindess and Young, 1981 [1] ). Он назвал цемент, потому что он производил бетон, напоминающий по цвету природный известняк, добываемый на острове Портленд, полуострове в Ла-Манше (см. рис. 1 и 2). С тех пор название «портландцемент» прижилось и пишется строчными буквами, потому что теперь оно признано торговым названием типа материала, а не конкретной ссылкой на Портленд, Англия.

Сегодня портландцемент является наиболее широко используемым строительным материалом в мире: ежегодно производится около 1,56 миллиарда тонн (1,72 миллиарда тонн). Ежегодное мировое производство бетона на портландцементе колеблется около 3,8 миллиона кубических метров (5 миллиардов кубических ярдов) в год (Cement Association of Canada, 2002 [2] ). В США жесткие дорожные покрытия являются самым частым применением портландцемента и портландцементного бетона (ACPA, 2002 [3] ).

Производство

Несмотря на то, что существует несколько разновидностей промышленно производимого портландцемента, в каждом из них используются одни и те же основные сырьевые материалы и химические компоненты. Основными химическими компонентами портландцемента являются кальций, кремнезем, глинозем и железо. Кальций получают из известняка, мергеля или мела, а кремнезем, глинозем и железо — из песка, глины и источников железной руды. Другое сырье может включать сланцы, раковины и промышленные побочные продукты, такие как прокатная окалина (Ash Grove Cement Company, 2000 9). 0167 [4] ).

0167 [4] ).

В основном производственном процессе эти материалы нагреваются в печи примерно до 1400–1600°C (2600–3000°F) — температурный диапазон, в котором два материала химически взаимодействуют с образованием силикатов кальция (Mindess and Young, 1981 [1] ). Это нагретое вещество, называемое «клинкером», обычно имеет форму небольших серо-черных гранул диаметром около 12,5 мм (0,5 дюйма). Затем клинкер охлаждают и измельчают в мелкий порошок, который почти полностью проходит через сито 0,075 мм (№ 200) и обогащается небольшим количеством гипса. В результате получается портландцемент. Ассоциация портландцементов (PCA) имеет прекрасную интерактивную иллюстрацию этого процесса на своем веб-сайте.

Химические свойства

Портландцементы можно охарактеризовать по их химическому составу, хотя они редко используются для дорожного покрытия. Однако именно химические свойства портландцемента определяют его физические свойства и то, как он затвердевает. Таким образом, базовое понимание химии портландцемента может помочь понять, как и почему он ведет себя так, как ведет себя. В этом разделе кратко описывается основной химический состав типичного портландцемента и то, как он гидратируется.

Таким образом, базовое понимание химии портландцемента может помочь понять, как и почему он ведет себя так, как ведет себя. В этом разделе кратко описывается основной химический состав типичного портландцемента и то, как он гидратируется.

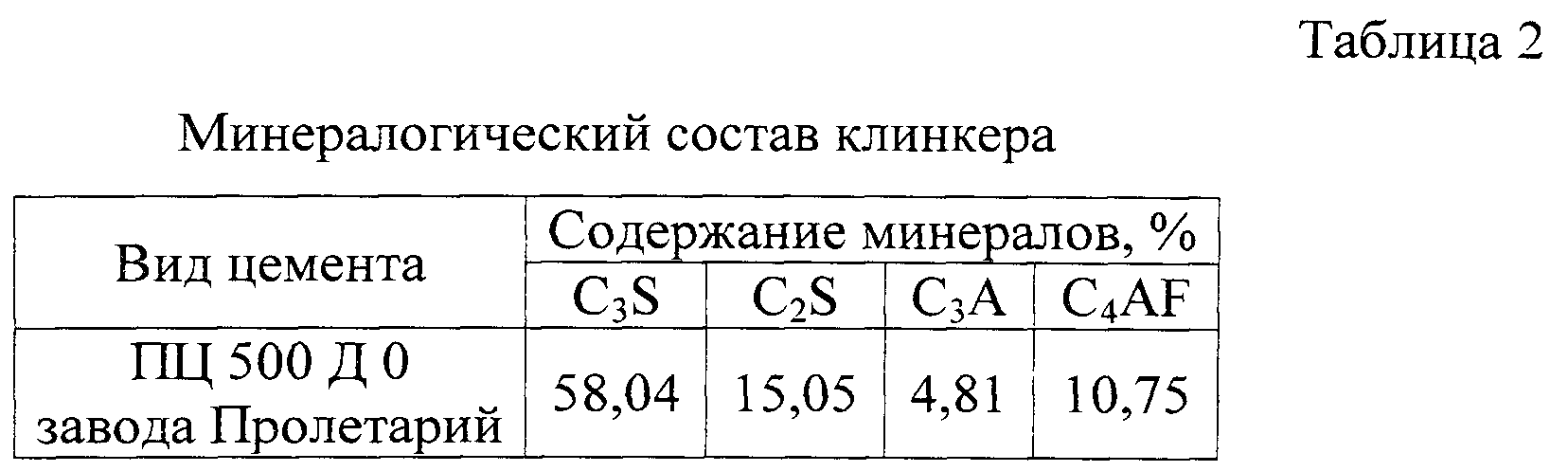

Базовый состав

В таблице 1 и на рисунке 3 показаны основные химические соединения портландцемента.

Таблица 1. Основные компоненты типичного портландцемента (Mindess and Young, 1981 [1] )

| Химическое название | Химическая формула | Стенографическая запись | Массовые проценты |

|---|---|---|---|

| Трехкальциевый силикат | 3CaO×SiO 2 | С 3 С | 50 |

| Двухкальциевый силикат | 2CaO×SiO 2 | С 2 С | 25 |

| Трехкальциевый алюминат | 3CaO×Al2O 3 | С 3 А | 12 |

| Тетракальций Алюмоферрит | 4CaO×Al 2 O 3 ×Fe 2 O 3 | С 4 АФ | 8 |

| Гипс | CaSO 4 ×H 2 O | ЧСХ 2 | 3,5 |

3. Типичный оксидный состав портландцемента общего назначения Mindess and Young, 1981).

3. Типичный оксидный состав портландцемента общего назначения Mindess and Young, 1981).Гидратация

Когда портландцемент смешивается с водой, его химические соединения претерпевают ряд химических реакций, в результате которых он затвердевает (или схватывается). Все эти химические реакции включают добавление воды к основным химическим соединениям, перечисленным в таблице 1. Эта химическая реакция с водой называется «гидратацией». Каждая из этих реакций происходит в разное время и с разной скоростью. Вместе результаты этих реакций определяют, как портландцемент затвердевает и набирает прочность.

- Трехкальциевый силикат (C 3 S) . Быстро увлажняется и затвердевает и в значительной степени отвечает за начальное схватывание и раннюю прочность. Портландцементы с более высоким процентным содержанием C 3 S будут демонстрировать более высокую начальную прочность.

- Двухкальциевый силикат (C 2 S) .

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели.

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели. - Трехкальциевый алюминат (C 3 A) . Увлажняет и затвердевает быстрее всего. Выделяет большое количество тепла почти сразу и в некоторой степени способствует ранней прочности. Гипс добавляют в портландцемент для замедления С9.0219 3 А гидратация. Без гипса C 3 А гидратация привела бы к схватыванию портландцемента почти сразу после добавления воды.

- Алюмоферрит тетракальция (C 4 AF) . Быстро увлажняет, но очень мало способствует укреплению. Его использование позволяет снизить температуру печи при производстве портландцемента. Большинство цветовых эффектов портландцемента связано с C 4 AF.

На рис. 4 показаны скорости тепловыделения, которые дают приблизительное представление о времени гидратации и времени первоначального схватывания типичного портландцемента.

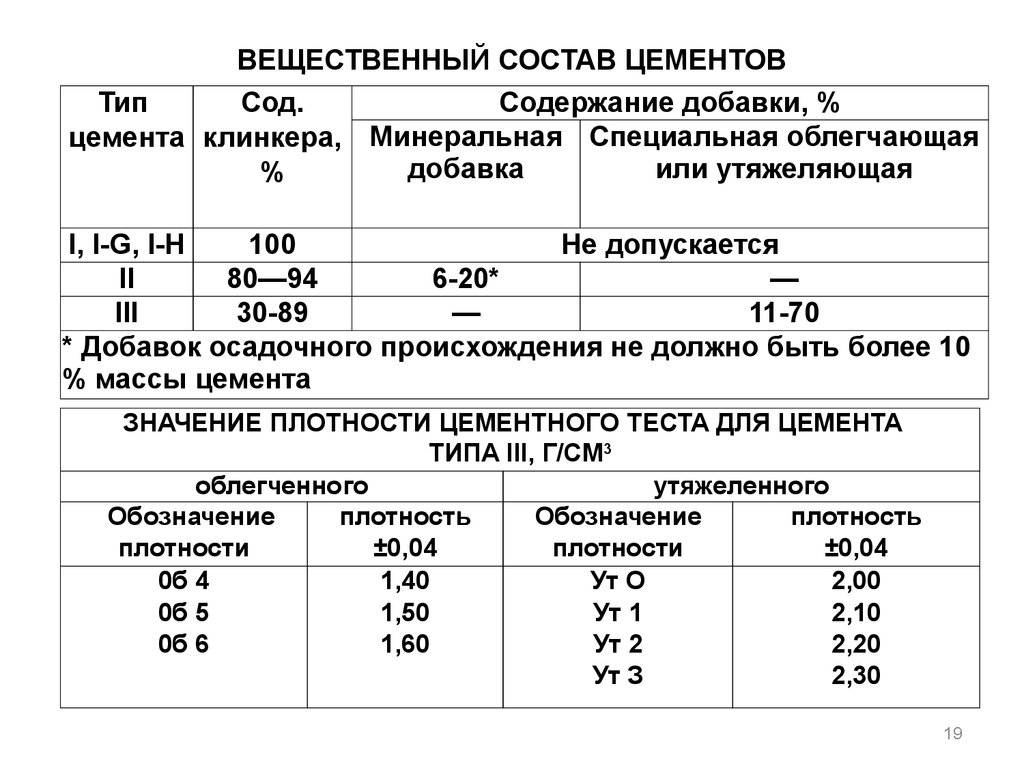

Таблица 2. Типы портландцемента ASTM

| Тип | Имя | Назначение |

|---|---|---|

| я | Обычный | Цемент общего назначения, подходящий для большинства целей. |

| ИА | Нормальный воздухововлекающий | Воздухововлекающая модификация типа I. |

| II | Средняя стойкость к сульфатам | Используется в качестве меры предосторожности против умеренного воздействия сульфатов. Обычно он выделяет меньше тепла и медленнее, чем цемент типа I. |

| ИИС | Средняя стойкость к сульфатам — воздухововлекающие | Воздухововлекающая модификация Type II. |

| III | Высокая ранняя прочность | Используется, когда требуется высокая начальная прочность. В нем больше C3S, чем в цементе типа I, и он имеет более тонкий помол, чтобы обеспечить более высокое отношение поверхности к объему, что ускоряет гидратацию. Прирост прочности в два раза выше, чем у цемента типа I за первые 24 часа. |

| IIIA | Высокая ранняя прочность с воздухововлечением | Воздухововлекающая модификация Type III. |

| IV | Низкая теплота гидратации | Используется, когда тепло гидратации необходимо свести к минимуму в приложениях большого объема, таких как гравитационные плотины. Содержит примерно половину C3S и C3A и вдвое больше C2S, чем цемент типа I. Содержит примерно половину C3S и C3A и вдвое больше C2S, чем цемент типа I. |

| В | Высокая стойкость к сульфатам | Используется в качестве меры предосторожности против сильного воздействия сульфатов – в основном там, где почва или грунтовые воды имеют высокое содержание сульфатов. Он набирает прочность медленнее, чем цемент типа I. Высокая устойчивость к сульфатам объясняется низким содержанием C3A. |

Физические свойства

Портландцементы обычно характеризуют по их физическим свойствам в целях контроля качества. Их физические свойства можно использовать для классификации и сравнения портландцемента. Задача при характеристике физических свойств состоит в том, чтобы разработать физические тесты, которые могут удовлетворительно охарактеризовать ключевые параметры. В этом разделе, в основном взятом из PCA (1988 [5] ), перечислены наиболее распространенные тестируемые физические свойства портландцемента в США. Значения спецификаций, если они указаны, взяты из ASTM C 150 9.0341, Стандартные технические условия на портландцемент .

Значения спецификаций, если они указаны, взяты из ASTM C 150 9.0341, Стандартные технические условия на портландцемент .

Имейте в виду, что эти свойства, как правило, относятся к «чистым» цементным тестам, то есть они включают только портландцемент и воду. Чистые цементные пасты, как правило, трудно обрабатывать и тестировать, и поэтому они вносят большую изменчивость в результаты. Цементы также могут работать по-разному при использовании в «строительном растворе» (цемент + вода + песок). Со временем было обнаружено, что испытания строительных растворов обеспечивают более точное определение качества цемента, поэтому испытания неразбавленных цементных паст обычно используются только в исследовательских целях (Mindess and Young, 19).81 [1] ). Однако, если песок не будет тщательно указан в тесте раствора, результаты могут быть непереносимыми.

- Тонкость

- Прочность

- Время установки

- Прочность

- Удельный вес

- Теплота гидратации

- Потери при воспламенении

- Миндесс, С.

Его добавляют в воду в объеме до 20% от веса цемента, после чего вливают в порошкообразный состав.

Его добавляют в воду в объеме до 20% от веса цемента, после чего вливают в порошкообразный состав.

Конечный продукт придает цементу его качества прочности и твердости.

Конечный продукт придает цементу его качества прочности и твердости.

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели.

Увлажняет и затвердевает медленно и в значительной степени отвечает за увеличение прочности в течение одной недели.