Состав цемента химический: состав, химическая формула и производство

Цемент: состав, класс прочности, характеристики

Цемент является основным связующим материалом во всех видах строительства.

Это вяжущее под воздействием воды вещество, которое используется, как главный ингредиент раствора для скрепления песка и строительных элементов, а также в виде различных сортов бетона при производстве шифера, блоков, монолитных конструкций и железобетонных изделий.

Благодаря своим скрепляющим свойствам цемент применим повсеместно – в домах, в офисных зданиях, в промышленных сооружениях, в аэропортах, мостах, плотинах, тоннелях, т. е. практически везде.

1 История изобретения

2 Химический состав

3 Классификация

4 Физические характеристики

5 Производство

6 Технология

7 Как выбрать нужный цемент

История изобретения

Подобие современного цемента впервые было использовано, еще в древности. С начала II века до н. э. римляне применяли бетон на основе извести для строительства крупных зданий. Формула была проста: строители делали обжиг извести и добавляли вулканический пепел. В средние века для увеличения скрепляющих свойств извести в раствор добавляли куриные яйца, а в древнем Китае использовали для усиления клейкий рис. Современная технология изготовления цемента начинает со средины XIX века, когда поняли главный секрет, что нужна высокая температура обжига извести для получения прочных скрепляющих свойств.

Формула была проста: строители делали обжиг извести и добавляли вулканический пепел. В средние века для увеличения скрепляющих свойств извести в раствор добавляли куриные яйца, а в древнем Китае использовали для усиления клейкий рис. Современная технология изготовления цемента начинает со средины XIX века, когда поняли главный секрет, что нужна высокая температура обжига извести для получения прочных скрепляющих свойств.

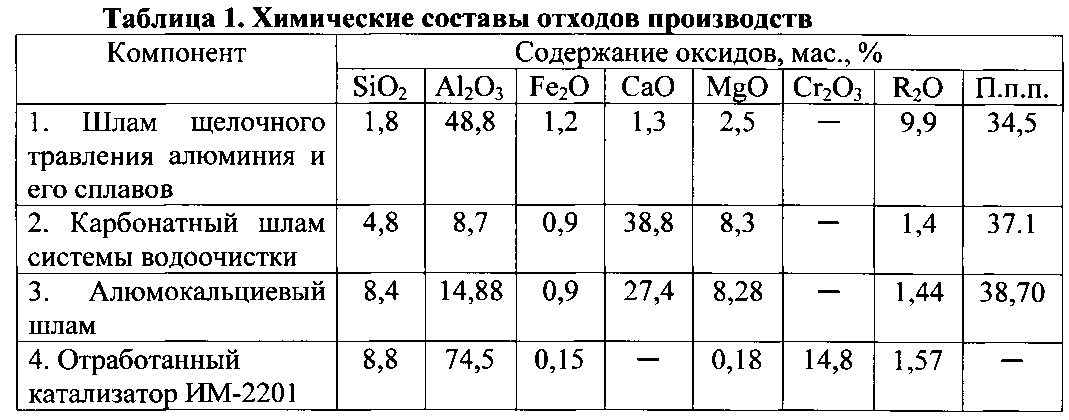

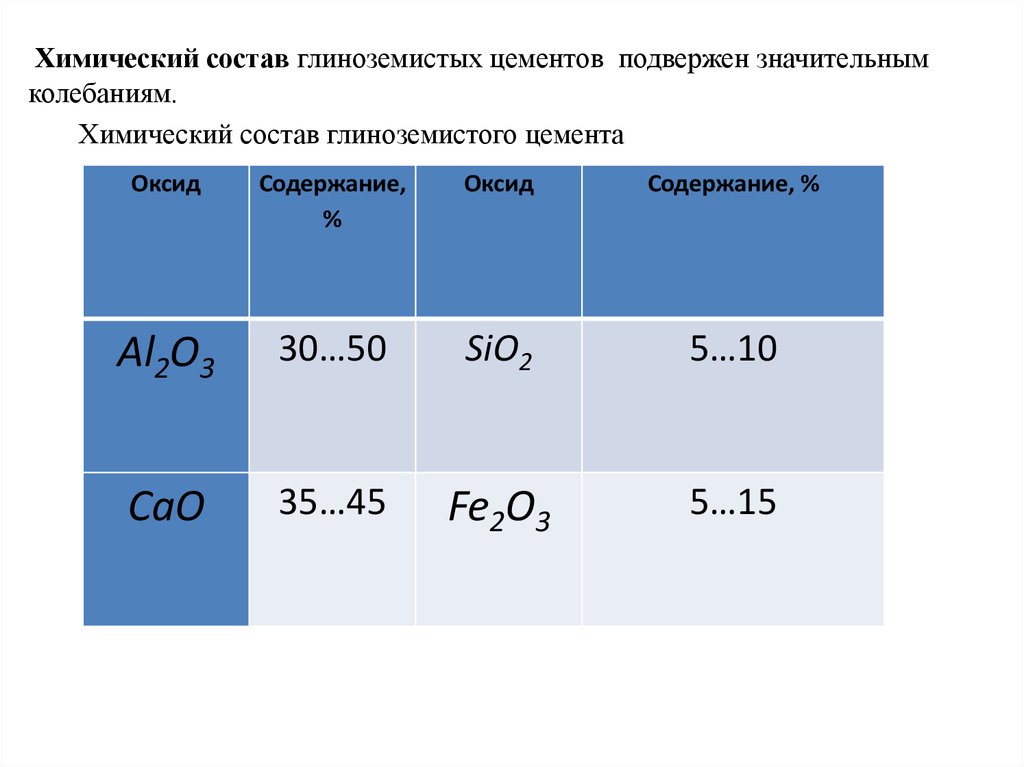

Химический состав

Цемент, как вещество представляет собой смесь нескольких соединений, которая включает в себя: оксиды кальция, кремния и алюминия в больших количествах, а окислы железа и другие примеси в малом объеме. Наиболее распространённый портландцемент содержит четыре основные химические составляющие: алит (ЗСаО SiО2), белит (2СаО SiО2), целит (ЗСаО Аl2О3) и браунмиллерит (4СаО Аl2О 3Fе2О3), которые, в свою очередь, от количественного состава придают различные свойства конечному продукту.

К примеру: химический состав портландцемента представляет собой: 60-67% оксида кальция (СаО), 19-24% диоксида кремния (SiО2), 4-8% окиси алюминия (Аl2О3), 2-6% окиси железа (Fе2О3) и до 3% присадок других элементов.

Классификация

С введением в обращение нормативного документа «ГOCT 31108-2003. Цементы общестроительные. Технические условия» существующие обозначения марки и сортности цемента были унифицированы со странами Европейского союза.

Различают пять основных видов. В соответствии с действующими стандартами классифицируется цемент с помощью условных обозначений:

- Портландцемент ЦEM I – обычно называют «чистым», поскольку он не содержит примесей. Наиболее широко такой вид цемента применяется в строительстве промышленных и гражданских объектов, для изготовления предварительно напряженного бетона, сборного железобетона и строительных растворов для монолитных работ. Одну из разновидностей — портландцемент белый, содержащий отбеливающие добавки используют для приготовления сухих строительных смесей.

- Портландцемент с минеральными добавками ЦЕМ II – имеет в своем составе глинозем, бокситы, известняк и различные легирующие примеси. Основным преимуществом данного типа цемента является относительно быстрое увеличение прочности, так после 24 часов затвердевания он достигает 80 — 90% от стандартизированного значения.

Используется на строительных объектах для быстрого выполнения работ по бетонированию. Получаемые из него растворы, можно использоваться при температуре до -10 градусов по Цельсию, без применения дополнительной защиты. Марку ЦЕМ II не рекомендовано смешивать с цементом других видов.

Используется на строительных объектах для быстрого выполнения работ по бетонированию. Получаемые из него растворы, можно использоваться при температуре до -10 градусов по Цельсию, без применения дополнительной защиты. Марку ЦЕМ II не рекомендовано смешивать с цементом других видов. - Шлакопортландцемент ЦЕМ III — получают путем измельчения, на финальной стадии приготовления, цементного клинкера с гранулированным доменным шлаком. В качестве дополнения добавляется сульфат кальция. Шлаковый цемент по внешнему виду похож на обычный, но имеет хорошо выраженные отличительные свойства. Он особенно хорошо подходит для сред подверженных воздействию воды с низкой агрессивностью. Требует особого ухода во время затвердения, так стяжку надо две недели обильно опрыскивают водой, не давая ей засохнуть. Если это условие не выполнить — бетон не наберет достаточной прочности. Применяется в промышленности, в частности, в изготовлении монолитных конструкций для различных гидротехнических сооружений, работающих в условиях высокого риска наступления коррозии.

- Пуццолановый цемент ЦЕМ IV — это смесь, которую получают из цементного клинкера, летучей золы (отходы от сжигания угля на электростанциях) и гипса. Свойства этого вида цемента аналогичны свойствам, которыми характеризуется шлакопортландцемент, но отличается низким тепловыделением при гидратации и повышенной устойчивостью к воздействию агрессивных вод. Используется как, в общем, так и в специализированном строительстве, а также для производства ячеистого бетона.

- Композиционный цемент ЦЕМ V или многокомпонентный. Сложно назвать портландцементом, поскольку содержание добавок превышает 35% и может доходить до 80%. В зависимости от состава добавок может иметь различные свойства, поэтому имеет строго специализированное применение.

Эти виды (от ЦЕМ II до ЦЕМ V), в свою очередь, подразделяются на три типа: A, B, C — по количеству процентного содержания примесей и присадок по отношению к основному компоненту – клинкеру.

Дополнительным символом в маркировке присутствует обозначение подкласса, где буква Н соответствует нормально твердеющий состав, буква Б – быстротвердеющему, соответственно.

Дополнительная информация: Согласно, европейского стандарта EN 197-1 маркировка цемента имеет обозначение: CEM I, CEM II, CEM III, CEM IV и CEM V и расшифровывается в полной аналогии с нашим ГОСТом.

Физические характеристики

Главной физической величиной для технических расчетов бетонных конструкций на прочность является обозначение условного параметра – прочности на сжатие.

Для различных марок цемента класс прочности и достижение его по времени сильно отличается и напрямую зависят от состава цемента. Так, различают четыре класса прочности: 22,5; 32,5; 42,5; 52,5.

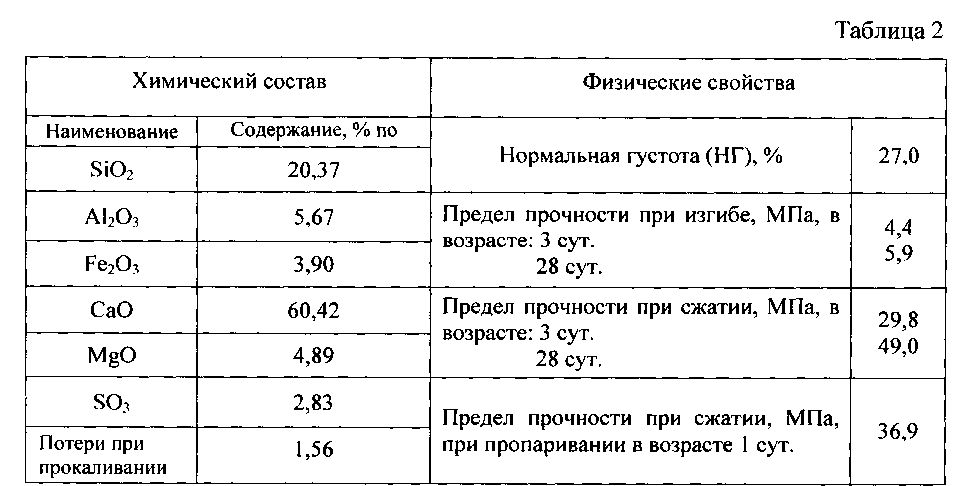

Основные физико-механические свойства цемента приведены в таблице:

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | Начало схватывания, мин, не ранее | Равномерность изменения объема (расширение), мм, не более | |||

|---|---|---|---|---|---|---|

| 2 суток, неменее | 7 суток, не менее | 28 суток | ||||

| не менее | не более | |||||

| 22,5Н | — | 11 | 22,5 | 42,5 | 75 | 10 |

| 32,5Н | — | 16 | 32,5 | 52,5 | ||

| 32,5Б | 10 | — | ||||

| 42,5Н | 10 | — | 42,5 | 62,5 | 60 | |

| 42,5Б | 20 | — | ||||

| 52,5Н | 20 | — | 52,5 | 45 | ||

| 52,5Б | 30 | — |

Данными значениями руководствуются строители для изготовления определенной марки бетона.

Производство

Исходным сырьем для изготовления портландцемента являются природные минералы, такие как:

- известняк,

- мел,

- мергель,

- сланец,

- глинистые минералы.

Получают сырье в карьерах, расположенных, как правило, рядом с цементным заводом. Далее, добытый материал транспортируется, измельчается в дробильных агрегатах и поступает в высокотемпературные печи для отжига. В результате получается цементный клинкер – продукт в виде гранул, получаемый путем обжига при температурах спекания в 1700 градусов и выше.

На заключительной стадии клинкер тщательно измельчают в порошок, который и является конечным продуктом – цементом.

Цемент является гигроскопичным веществом и при долгом или ненадлежащем хранении способен поглощать водяные пары из воздуха, теряя полностью свои вяжущие свойства.

Технология

При производстве цемента используется природный материал. В зависимости от местности добываемое сырье имеет разный состав и химические или физические свойства. Отсюда, каждому исходному материалу была подобрана своя технология получения готового клинкера. Изготавливают цемент, используя три основные методики, в основе которых применены разные технологии по подготовке сырья, его переработки и получения готового продукта:

Отсюда, каждому исходному материалу была подобрана своя технология получения готового клинкера. Изготавливают цемент, используя три основные методики, в основе которых применены разные технологии по подготовке сырья, его переработки и получения готового продукта:

- Мокрый метод производства, когда — дробленый известняк измельчают в барабанных мельницах одновременно, смачивая водой до получения шлама с содержание влаги от 33 до 50%. Затем вся эта масса поступает в печь, где она сохнет, а затем обжигается до спекания, с отделением лишних углекислот. Преимуществом мокрого способа является то, что исходное сырье не сушиться и легко размалывается, что значительно снижает потребление энергии, а благодаря использованию воды снижается запыленность рабочей среды. Основным недостатком является большое потребление воды. Мокрый способ подходит для мягкого, пористого сырья с более высокой входной влажностью или для сырья с переменным химическим составом. Такую технологию применяют при изготовлении цементного клинкера из карбонатных компонентов (мела), силикатных компонентов (различных сортов глины) и железосодержащих отходов (доменного шлака).

Более подробно можно ознакомиться с мокрым способом производства цемента на прилагаемом видео:

Более подробно можно ознакомиться с мокрым способом производства цемента на прилагаемом видео:

- Мокрый метод производства, когда — дробленый известняк измельчают в барабанных мельницах одновременно, смачивая водой до получения шлама с содержание влаги от 33 до 50%. Затем вся эта масса поступает в печь, где она сохнет, а затем обжигается до спекания, с отделением лишних углекислот. Преимуществом мокрого способа является то, что исходное сырье не сушиться и легко размалывается, что значительно снижает потребление энергии, а благодаря использованию воды снижается запыленность рабочей среды. Основным недостатком является большое потребление воды. Мокрый способ подходит для мягкого, пористого сырья с более высокой входной влажностью или для сырья с переменным химическим составом. Такую технологию применяют при изготовлении цементного клинкера из карбонатных компонентов (мела), силикатных компонентов (различных сортов глины) и железосодержащих отходов (доменного шлака).

- Сухой метод получения цемента требует предварительной просушки добываемого сырья перед обжигом. Сушка происходит перед фрезерованием или одновременно с фрезерованием в так называемых горячих сушильных мельницах. Далее, порошкообразную смесь после предварительного нагревания топочными газами транспортируют в печь, где ее доводят до полной готовности. Очевидные преимущества сухого способа изготовления является большая производительность такой технологии и высокая энергоэффективность процесса выпечки из-за предварительного нагрева подготовленной смеси для обжига. Сухой способ производства особенно подходит для твердых материалов с невысокой начальной влажностью и меньшей химической летучестью состава исходного сырья. Наглядная схема сухого метода получения цемента приведена на видео:

- Комбинированный метод может реализовываться двумя способами, но в итоге представляет различное чередование последовательности сухого и мокрого процесса при получении клинкера.

Как выбрать нужный цемент

Больших сложностей в выборе цемента нет, самое важное понимать в какой области строительства будет осуществляться его применение, исходя из этого определяются с маркой и классом прочности в соответствии с будущими нагрузками, которые будут действовать на бетонную конструкцию.

Состав, техничесткие характеристики и свойства цемента

10.10.2016Цемент — это основной материал, который используется в строительстве любого объекта, начиная с кирпичного сарая и заканчивая высотными зданиями. Более того, цемент строительный необходим практически на каждом этапе: при заливке фундамента, возведении стен, стяжке пола, отделочных работах и т. д. Свойства цемента действительно уникальные, и ярким подтверждением является то, что до сих пор не найдено аналогичного материала.

Краткий экскурс в историю цемента

Первые упоминания о подобном материале датируются II веком до нашей эры. Одними из первых народов, которые начали применять цементирующие составы для укрепления построек, были римляне. Древние строители готовили смесь из вулканического пепла, туфа и пемзы. Однако прочность и долговечность такого цемента были далеко не лучшими.

В более современном виде цемент стал использоваться только в 1824 году. Теперь цемент для строительных работ стал гораздо прочнее, а в сочетании с песком, водой и щебнем смесь уже можно было назвать бетоном. Оставался лишь один недостаток — неустойчивость к растяжению. Эту проблему удалось решить в 1850 году путем объединения бетона с железными балками.

Что входит в состав цемента

Сухой цемент представляет собой порошок серого цвета с мелкими фракциями, размер которых варьируется в зависимости от марки материала. При взаимодействии с водой порошок превращается в пастообразное вещество, которое должно легко распределяться по шероховатым поверхностям, но при этом не стекать в ходе работы. После застывания качественный цемент ни в коем случае не должен крошиться — по прочности он должен напоминать камень.

После застывания качественный цемент ни в коем случае не должен крошиться — по прочности он должен напоминать камень.

В состав цемента входят измельченный клинкер, наполнители и модифицирующие добавки. Клинкер — это водонепроницаемый и огнеупорный кирпич, служащий основой для изготовления цемента. Его изготавливают следующим образом: нагревают известняк с глиной до 1450 градусов. В итоге образуются гранулы этого кирпича. Далее их перемешивают с гипсом до однородного порошка. В сухой цемент входят приблизительно 67% оксида кальция (СаО), 22% диоксида кремния (SiO2), 5% окиси алюминия (Al2О3), 3% оксида железа (Fe2O3) и в среднем 3% других добавок.

Характеристики цемента

Какой хороший цемент, а какой не подойдет в каждом конкретном случае, лучше всего уточнять у продавца в строительном магазине, однако стоит и самостоятельно научиться хотя бы немного различать виды данной строительной смеси. Самое главное, на что необходимо обращать внимание, выбирая сухие строительные смеси цемента, это его марка. Она обозначается символом «М» и несколькими цифрами на упаковке. Числовое значение — показатель предельной нагрузки (кг) на заданный объем застывшего материала. Например, если вы видите на полке цемент «М200», это означает, что данная цементная смесь после застывания выдерживает до 200 кг/см2. Наиболее универсальной маркой цемента принято считать «М400».

Она обозначается символом «М» и несколькими цифрами на упаковке. Числовое значение — показатель предельной нагрузки (кг) на заданный объем застывшего материала. Например, если вы видите на полке цемент «М200», это означает, что данная цементная смесь после застывания выдерживает до 200 кг/см2. Наиболее универсальной маркой цемента принято считать «М400».

Также на мешках указывается процент добавок. Он указывается после индекса «Д». К примеру, код «Д10» обозначает, что сухая смесь содержит 10% дополнительных веществ, улучшающих ее характеристики.

Производство цемента в нашей стране регулируется ГОСТом 31108-2003. Обязательно следите за тем, чтобы соответствующая отметка присутствовала на упаковке. Это является гарантией того, что изготовление цементной смеси строго контролировалось, а процентное соотношение необходимых компонентов не нарушено.

Учитывайте при работе, что чем мельче фракции сухого порошка, тем быстрее состав затвердевает. Особенно важным данное свойство является при выполнении отделочных работ, например, заполнении пустот между элементами плиточной мозаики.

Также при покупке цемента обратите внимание на такой важный показатель, как срок годности. Может показаться, что данный параметр для цемента роли не играет, однако это не так. Между маркой смеси и сроком годности существует прямая взаимосвязь: чем показатель выше, тем меньше может храниться материал до замешивания. Например, цемент «М500» уже после месяца хранения во влажном помещении потеряет часть своих свойств и будет соответствовать марке «М400», еще через недели четыре превратиться в «М300».

Химический состав цемента — Civil Bull

by civilbull

Содержание

Что такое цемент?

Цемент в основном представляет собой вещество, которое действует как связующее в бетоне. Цемент широко используется в строительстве. Интересно знать, что цемент является самым потребляемым материалом на земле после воды. В этой статье будет обсуждаться химический состав цементного сырья, что делает его вторым наиболее используемым продуктом.

В этой статье будет обсуждаться химический состав цементного сырья, что делает его вторым наиболее используемым продуктом.

Химический состав сырья:

Римский продукт, Цемент изготовлен из известняковых и глинистых материалов. Известняковые материалы представлены известняком или мелом, а глинистые – сланцами или глиной. Эти вещества дают главным образом известь, кремнезем, глинозем и окись железа.

Относительная доля этих оксидов сильно влияет на свойства цемента. В дополнение к этим оксидам цемент также содержит небольшое количество магнезии, триоксида серы и щелочей.

Рисунок 2: Основные ингредиенты цементаМы наблюдали изменения в составе цемента на протяжении многих лет — требования людей вынуждают вносить изменения в процентное содержание оксидов цемента. Мы обсудим это позже в какой-нибудь другой статье. Здесь мы увидим состав портландцемента марки-33.

Таблица 1.1 Ориентировочные пределы состава оксида обычного портландцемента

| Оксид | Функция | Состав |

| CaO | Контролирует прочность и целостность. Его недостаток снижает прочность и время схватывания Его недостаток снижает прочность и время схватывания | 60–65 |

| SiO2 | Придает прочность. Его избыток вызывает медленное схватывание. | 17–25 |

| Al2O3 | Отвечает за быстрое схватывание; если в избытке, это снижает силу. | 3–8 |

| Fe2O3 | Придает цвет и способствует растворению различных ингредиентов | 0,5–6 |

| MgO | Придает цвет и твердость. В избытке | 0,5–4 |

| Na 2 O + K 2 O | трещины в растворе и бетоне и неровности | 0 .5–1,3 |

| СО 3 | Придает цементу звук | 1–2 |

Функции ингредиентов цемента:

1.

Известь (CaO):

Известь (CaO):Известь или оксид кальция является известковым и основным компонентом цемента с содержанием 60-65 %. Его получают из мела и известняка, и он придает прочность цементу. Достаточное количество извести требует внесения силиката и алюминатов кальция.

Рисунок 3 : Известняк в цементеУвеличение содержания извести сверх определенного предела затрудняет смешивание с другими оксидами. Следовательно, в клинкере будет присутствовать свободная известь, которая расширяется при контакте бетона с влагой и вызывает непрочность цемента. С другой стороны, недостаток извести снижает прочность, а также вызывает быстрое схватывание цемента.

2. Силикагель SiO

2Это второй по величине компонент цемента, который получают из песка и глинистых пород. Достаточное количество кремнезема способствует образованию двухкальциевых и трехкальциевых силикатов, придающих прочность цементу.

Рисунок 4 : Силикагель для цемента Для повышения водостойкости к сульфатам количество кремнезема увеличивается до 24 процентов, а содержание оксидов алюминия и железа в сочетании уменьшается до 4 процентов. Избыток кремнезема придает большую прочность, но в то же время вызывает медленное схватывание цемента.

Избыток кремнезема придает большую прочность, но в то же время вызывает медленное схватывание цемента.

3. Глинозем Al

2 O 3Глинозем или оксид алюминия получают из бокситов или глин, содержащих алюминий. Его процентный предел составляет от 3 до 8 процентов. Он обеспечивает быстрое схватывание цемента.

Рисунок 5: Боксит для цементаПроцесс производства цемента требует высокой температуры, но добавление глинозема снижает температуру печи. Это внезапное снижение температуры ослабляет цемент. По этой причине рекомендуется не использовать избыток глинозема.

4. Оксид железа Fe

2 O 3Оксид железа получают из железных руд или некоторого количества кремнезема. Его количество в цементе колеблется от 0,5 до 6%. Оксиды железа придают цвет цементу.

Рисунок 6: Железная руда для цемента Оксид железа также способствует введению различных компонентов цемента. При более высоких температурах он соединяется с кальцием и алюминием, образуя алюмоферрит. Следовательно, он придает твердость и прочность цементу.

При более высоких температурах он соединяется с кальцием и алюминием, образуя алюмоферрит. Следовательно, он придает твердость и прочность цементу.

5. Сульфат кальция (CaSO

4. 2H 2 O)Сульфат кальция встречается вместе с известняком в виде гипса. Его дополнительно добавляют 2-3% в цементный клинкер при помоле. Увеличивает время схватывания, замедляет схватывание цемента. Если в цементе нет гипса, то цемент может показать мгновенное схватывание.

Рисунок 7: Гипсовый порошок6. Магнезия (MgO)

Магнезия присутствует в значительно меньшем количестве (от 0,1 до 3 %) в цементе. В небольших количествах он придает цвет и твердость цементу. Более 3 процентов вызывают трещины в бетоне или растворе.

7. Сера или триоксид серы (SO

3 ) Сера или триоксид серы появляются при добавлении гипса во время помола клинкера. Небольшое количество 1-2% полезно для того, чтобы цемент звучал. Если его слишком много, цемент становится непрочным.

8. Щелочи (Na

2 0 + K 2 O)Это нежелательные продукты, присутствующие в сырье для производства цемента. Хотя большая их часть уносится с дымовыми газами при отоплении, остается минимальное количество. Содержание щелочей ограничено до 1%.

Эти щелочи реагируют с активным кремнеземом в агрегатах и образуют щелочной силикагель, который имеет неограниченную способность к набуханию и вызывает растрескивание. Кроме того, эти соединения также вызывают высолы на бетоне при благоприятных условиях влажности и температуры.

Подробнее:

16 Типы цемента – применение и свойства

Вопросы для интервью о цементе

Химический состав цемента

Подходящим материалом для работы студента является хорошо известная торговая марка Portland Cement. Поскольку учащийся уже подробно изучил силикаты, следующие примечания даны несколько кратко. Хороший цемент должен состоять главным образом из SiO2 и CaO, с небольшим количеством Al2O3 и Fe2O3, менее 2% MgO и 1,5% CO2 и SO3.

SiO2 .— Возьмите 1,5 г. мелкоизмельченного цемента и кипятят в фарфоровой выпарной ванне с 50 куб. царская водка. Выпарить досуха. Добавьте 100 куб.см. HCl (5Е). Вскипятить и отфильтровать в 500 мл. колба. Хорошо постирайте, позволяя стирке подойти к отметке. Зарезервируйте раствор, содержащий Fe2O3, Al2O3, CaO, MgO, K2O, Na2O, SO3.

Высушите остаток и сплавите с пятикратной массой смеси K2CO3 и Na2CO3 в платиновом тигле. Охладите, растворите и обработайте, как описано выше для SiO2. Зарезервируйте раствор, который содержит некоторое количество Al2O3.

Al2O3, Fe2O3 .—Осадите Al2O3 в этом последнем растворе с помощью Nh5HO. Отфильтровать, промыть, высушить, прожечь и взвесить.

Отфильтровать, промыть, высушить, прожечь и взвесить.

Перемешать раствор в 500 куб.см. колба. Трансфер 300 куб.см. к стакану. Подщелачивать с помощью Nh5HO. Отварить, отфильтровать и промыть. Растворите и повторите осаждение. Зарезервируйте фильтраты. Осадок состоит из Al2(HO)6; и Fe2(HO)6. Разделите и оцените Fe2O3 и Al2O3, как и раньше. Рассчитать обратно от 300 c.cs. до 500 куб.см. Добавьте Al2O3 к фильтрату, полученному из SiO2, и таким образом получите общее количество Al2O3 и Fe2O3.

СаО. — К фильтрату из железа и глинозема добавляют (Nh5)2C2O4 в небольшом избытке. Дать постоять несколько часов. Фильтруют и промывают разбавленным Nh5HO (E.). Растворите и повторите осаждение. Зарезервируйте фильтраты. Оценить содержание СаО в осадке СаС2О4 объемно с помощью стандартного раствора К2Мп2О8 (проверено на чистой известковой соли).

MgO . — Фильтрат от извести, если он имеет большой объем, выпаривают примерно до 100 см3. в фарфоровом выпарном бассейне, а затем переносят в платиновую посуду и выпаривают досуха, а затем прожигают для удаления всех солей аммиака.

Рассчитайте MgO найденный здесь и ранее, обратно к 500 куб.см. взято (умножить на 5/3 в первом случае и 5/1,5 во втором). В результате получается общий MgO.

К2О. Na2O. Ко второй порции раствора, содержащего MgSO4, K2SO4, Na2SO4, добавляют раствор PtCl4 в небольшом избытке. Тщательно выпарить досуха на водяной бане. Собирают, как и раньше, спиртом, отфильтровывают K2PtCl6, взвешивают и переводят в K2SO4. Добавьте ранее найденный MgSO4 и вычтите K2SO4 + MgSO4 из ранее найденного K2SO4 + Na2SO4 + MgSO4, и в результате получите Na2SO4. Преобразуйте K2SO4 и Na2SO4 в K2O и Na2O. Следите за тем, чтобы в этих расчетах учитывалось количество раствора; то есть доля общего решения, используемого для каждой оценки. Из 500 у.е. 300 у.е. были взяты, и это количество снова было разделено на две партии по 150 куб.см. каждый. MgSO4 K2SO4 Na2SO4 оценен в 300 куб.см, K2SO4 в 150 куб.см. Умножьте это на 2 и вычтите, и в результате получится MgSO4,Na2SO4 в 300 см3. MgSO4 определяли в 150 куб.см. Умножьте на 2 и вычтите, и в результате получится Na2SO4 в 300 см3.

Добавьте ранее найденный MgSO4 и вычтите K2SO4 + MgSO4 из ранее найденного K2SO4 + Na2SO4 + MgSO4, и в результате получите Na2SO4. Преобразуйте K2SO4 и Na2SO4 в K2O и Na2O. Следите за тем, чтобы в этих расчетах учитывалось количество раствора; то есть доля общего решения, используемого для каждой оценки. Из 500 у.е. 300 у.е. были взяты, и это количество снова было разделено на две партии по 150 куб.см. каждый. MgSO4 K2SO4 Na2SO4 оценен в 300 куб.см, K2SO4 в 150 куб.см. Умножьте это на 2 и вычтите, и в результате получится MgSO4,Na2SO4 в 300 см3. MgSO4 определяли в 150 куб.см. Умножьте на 2 и вычтите, и в результате получится Na2SO4 в 300 см3.

Это значение, умноженное на 5/3, дает Na2SO4 в 500 см3. (соответствует 1,5 г). Учащийся должен аналогичным образом оценить K2SO4, а затем преобразовать результаты в Na2O и K2O.

SO3 .— Остальные 200 куб. раствора теперь исследуют на SO3 путем осаждения хлоридом бария; SO3 рассчитывается в найденном BaSO4, а затем рассчитывается обратно до 500 см3, процентное содержание затем рассчитывается на 1,5 г. взяли на анализ.

взяли на анализ.

СО2. — Поскольку это соединение присутствует, как правило, в небольших количествах, для анализа необходимо взять от 5 до 10 граммов. Анализ проводят, как описано выше, и в настоящее время его можно не проводить.

Отсюда видно, что после изготовления цемент состоит в основном из силиката извести.

(а) Крупность. — Образцы цемента просеиваются, и тот, который проходит через сито 100 меш, берется для анализа. Оценивается доля, оставшаяся на сите. Чем мельче цемент, тем выше его стоимость.

(b) Стойкость к растрескиванию . — Небольшие лепешки из цемента изготавливают жесткой консистенции, и отмечают время схватывания, чтобы выдержать испытание на резку проволокой. Высушенные лепешки осматривают на наличие трещин и сравнивают с образцами из цемента, качество которого, по опыту, известно.

Используется на строительных объектах для быстрого выполнения работ по бетонированию. Получаемые из него растворы, можно использоваться при температуре до -10 градусов по Цельсию, без применения дополнительной защиты. Марку ЦЕМ II не рекомендовано смешивать с цементом других видов.

Используется на строительных объектах для быстрого выполнения работ по бетонированию. Получаемые из него растворы, можно использоваться при температуре до -10 градусов по Цельсию, без применения дополнительной защиты. Марку ЦЕМ II не рекомендовано смешивать с цементом других видов.

Более подробно можно ознакомиться с мокрым способом производства цемента на прилагаемом видео:

Более подробно можно ознакомиться с мокрым способом производства цемента на прилагаемом видео: