Состав смесь пескоцементная: Пескоцементная смесь для укладки тротуарной плитки — СуперОмск

Цементно-песчаная смесь или бетон – одно и то же? | Архитектура и проектирование | Архитектурные конкурсы

Бетон и цементно-песчаные смеси – материалы, использующиеся в строительстве каждого объекта. При этом до сих пор у простого обывателя происходит путаница до смешения понятий, поскольку многие считают, что это одно и то же. А значит, путаются в характеристиках смесей и в возможностях их конечного применения. Не говоря уже о том, что легкомысленное отношение к их качеству и неправильное использование повлияет на ваш продукт, то есть эксплуатационные характеристики строений и внутренней отделки.

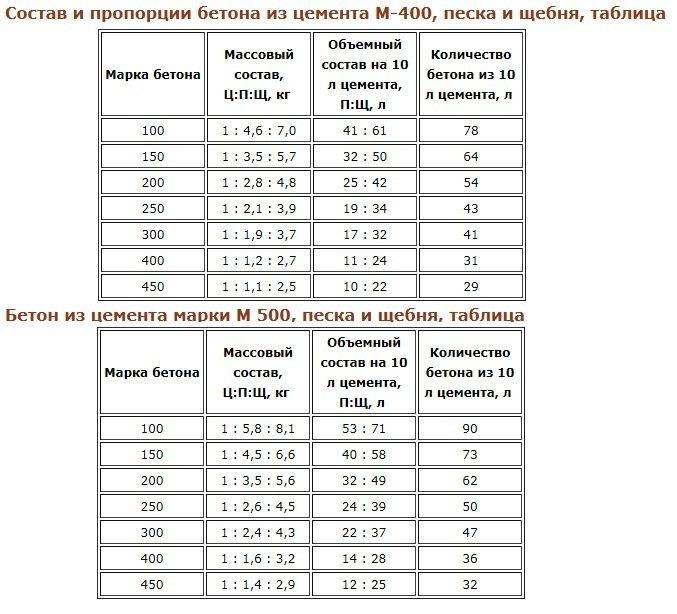

Бетон – это искусственный камень, полученный путем затвердевания смеси, основные ингредиенты которой – вяжущее, заполнитель и вода. Это, так сказать, классический состав. Вяжущим обычно выступает цемент, заполнителем щебень и песок. При этом составы бетона предполагают различные вариации – щебень может быть различных фракций, а цемент различных марок. Заполнитель выполняет функцию армирования, укрепления готовой конструкции. Бетон незаменим в производстве железобетонных конструкций и при обустройстве фундаментов.

Бетон незаменим в производстве железобетонных конструкций и при обустройстве фундаментов.

Цементно-песчаная смесь используется в качестве «клея», скрепляющего строительные камни (кирпичи, газоблоки и пр.) или в качестве штукатурной смеси для отделки как фасадов, так и поверхностей в интерьере. Состав похож, но все же отличается. Смесь состоит из воды, песка, цемента и добавок, например, пластификаторов, улучшающих пластичность смесей.

Таким образом, для бетона важна прочность и жесткость, для строительных смесей – пластичность и вязкость.

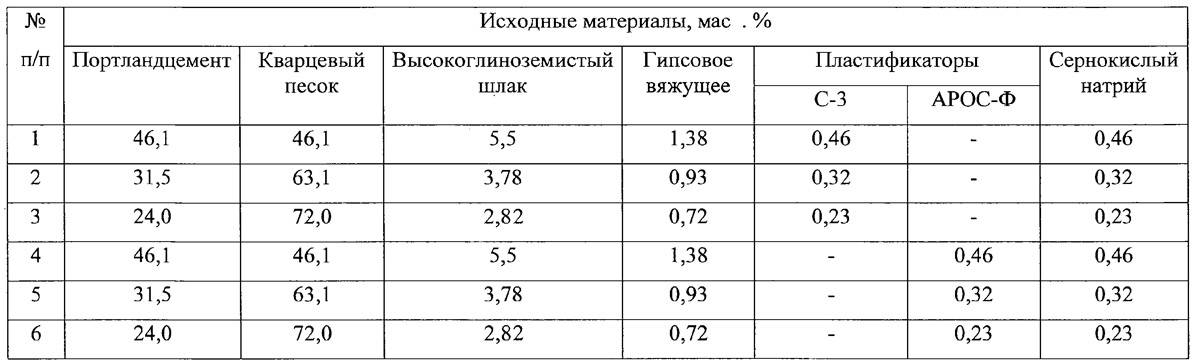

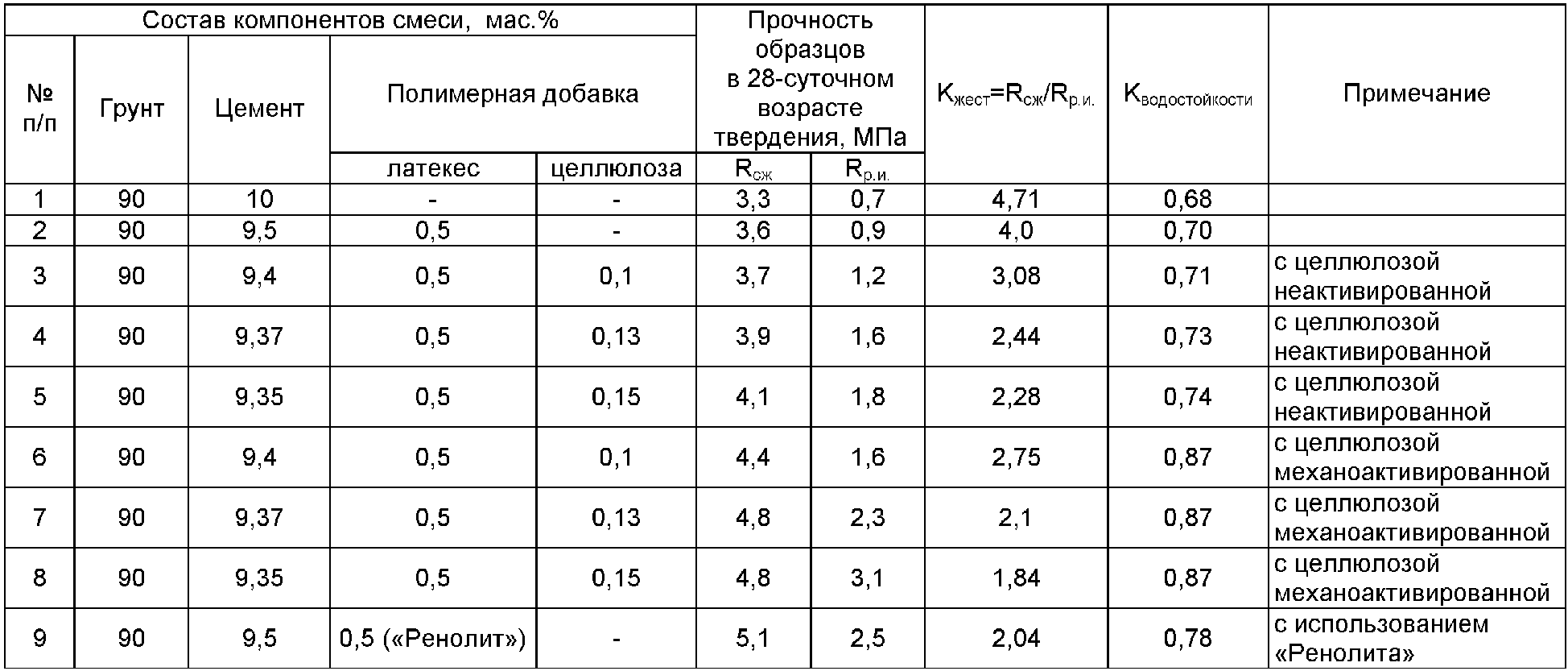

Современные технологии не обошли стороной бетон и цементно-песчаные смеси. С помощью различных добавок производители усовершенствуют их характеристики – улучшают прочность бетона и коррозийную стойкость, снижают водопроницаемость, увеличивают количество циклов замерзания-оттаивания (прохождения через 0°C) и пр.

Обеспечение качества бетона и цементно-песчаных смесей включает в себя строгое соблюдение ряда факторов – это и свойства используемых ингредиентов, и пропорции замешиваемых растворов, и температурный и влажностный режим при производстве.

Все это сложно, а вернее, просто невозможно соблюсти в полевых условиях загородной стройки, поэтому готовые смеси заводского производства – ответственный подход к строительству. Так, сеть бетонных заводов «МосАвтоБетон

При заливке бетоном монолитных конструкций (например, обустройство УШП) обязательно соблюдаются следующие этапы производства:

- уплотнение массы – позволяет избавиться от воздуха и перераспределить цементное молочко, что обеспечит равномерное высыхание, а значит, однородную плотность во всем массиве;

- проведение работ при температурах в диапазоне от +5 до +30;

- обеспечение полного застывания.

Первичная кристаллизация происходит в течение нескольких часов. Набор прочности до расчётных параметров происходит в течение 28 дней.

Для получения нормативных показателей оптимально производить бетонные работы в отсутствие аномальных температур с большими амплитудами. Тогда отдача влаги будет происходить равномерно и постепенно, что исключит необходимость постоянного контроля влажности с принудительной её регулировкой.

Сроки застывания бетонной конструкции зависят от её объёма и марки использованного бетона. Так, ленточный фундамент для лёгкой строительной конструкции, назначение которой упорядочение и сохранность садового инвентаря, потребует меньших временных значений, в отличие от того же ленточного фундамента для частного дома, рассчитанного на постоянное проживание, а тем более, если в качестве основы выступает УШП.

Для внутренней отделки (например, обустройство стяжки) сроки затвердевания будут равняться все тем же 28 дням.

Скорость набора прочности напрямую зависит от марки бетона. Чем больше значения, а значит, выше прочностные характеристики, тем дольше по времени будут происходить процессы набора прочности.

В интерьерных работах также широко применяются бетоны и цементно-песчаные смеси. Так, черновой пол (черновую стяжку) возможно обустраивать, применяя бетон. Для финишной же стяжки (если планируется наливной пол) используются цементно-песчаные смеси.

Для штукатурных работ применяются смеси, позволяющие получить оригинальные стены. Использование бетонных поверхностей в сочетании с деревом, металлом, стеклом и кирпичом – стильное и неординарное решение для реализации интерьеров в стиле лофт, индастриал и пр.

Для применения в интерьерах помимо монтажа добавляются такие мероприятия, как шлифовка готовой поверхности (опционально), обеспыливание и пропитка специальными составами, во-первых, для предотвращения возможного пыления, во-вторых, для улучшения водоотталкивающих характеристик, а в-третьих, с помощью пропиток поверхность может быть тонирована.

Применение в смесях специальных добавок с заменой наполнителя на армирующие волокна позволяет добиться от привычно-брутального бетона визуальной изящности и воздушности, расширяя сферу его применения – мебель, светильники, декоративные предметы интерьера и т.д.

Бетон и цементные смеси обладают следующими характеристиками – прочность, жёсткость, экологичность (если при производстве не использовались шлаки – такие смеси могут использоваться только для наружных работ и не в жилых комплексах, а например, при дорожном строительстве), что даёт длительные сроки эксплуатации, обеспечивая мультифункциональность и широкий спектр применения.

Для получения максимальных возможностей бетона и цементно-песчаных смесей правильно использовать готовые смеси со специализированных заводов, где каждая партия сопровождается соответствующими сертификатами, а значит, материал произведен в строгом соответствии с нормативными документами. Это позволит обеспечить ваше строительство материалом с ожидаемыми параметрами.

Испытание состава цементно-песчаной смеси методом индентирования

Полетаев К.Н. Юферева А.Д. Сравнение отечественных и зарубежных систем управления качеством строительства // StudArctic Forum. 1, стр. 65–76.

ГОСТ Р 56542-2019. Неразрушающий контроль.

ГОСТ (ГОСТ) 22690-2015: Бетон. Определение прочности механическими методами неразрушающего контроля. Межгосударственный стандарт. Введение, 2016.

DIN EN 12504-2-2019-10: Испытание бетона в конструкциях. Часть 2. Неразрушающий контроль. Определение критерия отскока.

Хелал Дж., Софи М. и Мендис П. Неразрушающий контроль бетона: обзор методов, Электрон. Дж. Структура. англ., 2015, том. 14, нет. 1, стр. 97–105.

Артикул Google Scholar

Фадил, Х. и Желагин, Д., Испытание сферическим вдавливанием для квазинеразрушающего определения характеристик асфальтобетона. Часть 1, Матер. Стр., 2022, т. 1, с. 3, нет. 102.

Ишлинский А.Ю. Осесимметричная задача пластичности и критерий Бринелля // ПММ.

Мат. мех., 1944, т. 1, с. 8, нет. 3, стр. 201–223.

Мат. мех., 1944, т. 1, с. 8, нет. 3, стр. 201–223.Google Scholar

ГОСТ Р 56474-2015: Системы космические. Неразрушающий контроль физико-механических свойств материалов и покрытий космической техники методом динамического вдавливания. Введение, 2015.

РД ЭО 0186-00. Методика оценки технического состояния и остаточного ресурса сосудов энергоблоков АЭС (РД ЭО 0186-00. Методика оценки технического состояния и остаточного ресурса корпусов энергоблоков АЭС) , Москва: Росэнергоатом, 1999.

Сюй, Л., Сун, Д., Ма, Дж., Сун, Г., Линг, С., и Ху, М., Применение глубинного вдавливания на асфальтовых материалах : обзор, Constr. Строить. мат., 2021, вып. 268, с. 121195.

Артикул КАС Google Scholar

Фадил Х.

, Желагин Д. и Ларссон П.-Л. Об измерении двух независимых вязкоупругих функций с помощью инструментальных тестов на вдавливание, Экспл. мех., 2018, т. 1, с. 58, нет. 2, стр. 301–314.

, Желагин Д. и Ларссон П.-Л. Об измерении двух независимых вязкоупругих функций с помощью инструментальных тестов на вдавливание, Экспл. мех., 2018, т. 1, с. 58, нет. 2, стр. 301–314.Артикул Google Scholar

Фреч-Баронет Дж., Сорелли Л. и Чен З. Более пристальный взгляд на влияние температуры на основную ползучесть цементных паст методом микровдавливания, Constr. Строить. мат., 2020, вып. 258, с. 119455.

Артикул Google Scholar

Вэй, Ю., Лян, С. и Гао, X., Ползучесть цементных материалов при вдавливании: экспериментальное исследование от нано до микромасштаба длины, Констр. Строить. мат., 2017, т. 1, с. 143, стр. 222–233.

Артикул КАС Google Scholar

Амини, К., Садати, С., Джейлан, Х. и Тейлор, П., Влияние подбора смеси, отверждения и отделки на твердость бетонной поверхности, ACI Mater.

Ж., 2019, том. 116, нет. 2, стр. 119–126.

Ж., 2019, том. 116, нет. 2, стр. 119–126.Google Scholar

Гришин В.А. Анализ исследований состава цементно-песчаной смеси для 3D-печати зданий. Технические науки: Проблемы и решения, Сб. состояние по матери. XLIV на междунар. уровень научно-практ. конф. (Доклады XLIV междунар. науч.-практ. конф.) (Москва, 2021), с. 64–68.

ГОСТ 28013-98: Растворы строительные. Общие технические условия (с изменениями № 1, ИУС 11-2002). Введение, 1999.

Картикеян Г., Виджай К. и Регин Д.Дж.Дж., Влияние морского песка в качестве мелкого заполнителя на механические и прочностные свойства цементного раствора и бетона, Матер. Рез. Экспресс, 2022, том. 9, нет. 3, с. 035504.

Артикул Google Scholar

Li, X., Zhang, S.

, and Wu, H., Исследование свойств материала цементно-песчаного гравия, IOP Conf. Сер.: Земная среда. наук, 2020, т. 1, с. 513, с. 012036.

, and Wu, H., Исследование свойств материала цементно-песчаного гравия, IOP Conf. Сер.: Земная среда. наук, 2020, т. 1, с. 513, с. 012036.Наката Ю., Сайто Т., Кадзита Х., Оцука С. и Харуяма Н. Влияние на свойства высокопрочного бетона изменения соотношения песка и общего заполнителя в одинаковое водоцементное отношение, Дж. Структура. Констр. инж., 2018, том. 83, нет. 748, стр. 751–761.

Артикул Google Scholar

Мэтью Б., Фрида Кристи К., Джозеф Б. и Анураги П. Экспериментальное исследование свойств цементного раствора путем замены природного песка искусственным песком, Int. Дж. Гражданский. англ. техн., 2016, т. 1, с. 7, нет. 4, стр. 483–490.

Google Scholar

Лим, С., Тан, К., Чен, К., Ли, М. и Ли, В., Влияние различных фракций песка на прочностные свойства цементного раствора, Constr.

Строить. мат., 2013, т. 1, с. 38, стр. 348–355.

Строить. мат., 2013, т. 1, с. 38, стр. 348–355.Артикул Google Scholar

Мохаммед, Т., Махмуд, А.Х., Мохаммад, З.Б.Х., Джой, Дж.А., и Ахмед, М.А., Разрушающая и неразрушающая оценка бетона для определения оптимального соотношения объема песка и заполнителя, Front. Структура Гражданский англ., 2021, том. 15, нет. 6, стр. 1400–1414.

Артикул Google Scholar

Шен В., Ян З., Цао Л., Цао Лю, Лю Ю., Ян Х., Лу З. и Бай Дж. Характеристика промышленного песка: форма частиц , текстура поверхности и поведение в бетоне, Constr. Строить. мат., 2016, т. 1, с. 114, стр. 595–601.

Артикул Google Scholar

Лин, В., Влияние соотношения песок/заполнитель на прочность, долговечность и микроструктуру самоуплотняющегося бетона, стр.

Констр. Строить. мат., 2020, вып. 242, с. 118046.

Констр. Строить. мат., 2020, вып. 242, с. 118046.Артикул Google Scholar

ГОСТ 5802-86: Растворы строительные. Методы испытаний. Введение, 1986.

Гришко Д.А. Патент РФ 2513567 РФ МПК G01N 27/22, 2014.

Матлин М.М., Мозгунова А.И., Казанкина Е.Н. , Казанкин В.А., Методы неразрушающего контроля прочностных свойств деталей машин: монография (Методы неразрушающего контроля прочностных свойств деталей машин. Монография). М.: Инновационное машиностроение, 2019.

ГОСТ 18835-73: Металлы. Метод измерения пластической твердости (граница действия снята Межгосударственным советом по стандартизации, метрологии и сертификации, протокол № 3-93, ИУС № 5/6, 1993 г.), 1974 г.

ГОСТ (ГОСТ) 31108-2020: Цементы общестроительные.

Технические условия (взамен ГОСТ 10178-85 и ГОСТ 31108-2016), 2021.

Технические условия (взамен ГОСТ 10178-85 и ГОСТ 31108-2016), 2021.ГОСТ 8736-2014: Песок строительный. Технические условия, 2015.

Матюнин В.М. Индентирование в диагностике механических свойств материалов . М.: МЭИ, 2015.

Матлин М.М., Казанкин В.А., Казанкина Е.Н., Костюков В.А. Контроль твердости крупногабаритных металлических изделий (обзор публикаций) // Хим. Нефтегаз. Машиноул., 2020, вып. 10, стр. 30–33.

Дрозд М.С., Матлин М.М., Бугаевский М.В., Самарин С.Е. 1126838 МПК Г01Н 3/42, 1984.

Александров М.П., Подъемно-транспортные машины . Москва: Высш. Школа, 1985.

Скачать ссылки

Оптимизация размера и состава частиц красного песка в смеси с обычным песком для повышения качества бетона

Оптимизация размера и состава частиц красного песка в смеси с обычным песком для повышения качества бетона

- Харахап, Мукти Хамджа ;

- Ритонга, Винсиапутра ;

- Ирфанди, Ирфанди ;

- Зубир, Мундра

Аннотация

В этом исследовании мы определили влияние изменений состава и размера зерен красного песка (RS) на качество бетона. Бетон был приготовлен в виде кубов по 15 см 3 с составом из цемента, песка и гравия в соотношении 1:2:3 и водоцементным отношением 0,5. Варианты состава RS (мелкий заполнитель) составляют 0 %, 5 %, 10 %, 15 %, 20 % от веса и размер частиц красного песка: 80 меш, 100 меш, 120 меш. Испытание механических свойств бетона на максимальную прочность при сжатии при составе 5 % с уменьшением крупности зерен красного песка фракцией 100 и 120 меш РС 100-5 и РС 120-5 при усилии давления 35,4 МПа, и 35,5 МПа соответственно. С другой стороны, красный песок с размером зерна 80 меш имеет максимальное усилие давления в составе 10 % RS 80-10, равное 34,6 МПа. Считается, что добавление мелкого заполнителя из красного песка влияет на улучшение качества бетона.

Бетон был приготовлен в виде кубов по 15 см 3 с составом из цемента, песка и гравия в соотношении 1:2:3 и водоцементным отношением 0,5. Варианты состава RS (мелкий заполнитель) составляют 0 %, 5 %, 10 %, 15 %, 20 % от веса и размер частиц красного песка: 80 меш, 100 меш, 120 меш. Испытание механических свойств бетона на максимальную прочность при сжатии при составе 5 % с уменьшением крупности зерен красного песка фракцией 100 и 120 меш РС 100-5 и РС 120-5 при усилии давления 35,4 МПа, и 35,5 МПа соответственно. С другой стороны, красный песок с размером зерна 80 меш имеет максимальное усилие давления в составе 10 % RS 80-10, равное 34,6 МПа. Считается, что добавление мелкого заполнителя из красного песка влияет на улучшение качества бетона.

- Публикация:

Гражданские и экологические инженерные отчеты

- Дата публикации:

- декабрь 2022

- DOI:

- 10.

Мат. мех., 1944, т. 1, с. 8, нет. 3, стр. 201–223.

Мат. мех., 1944, т. 1, с. 8, нет. 3, стр. 201–223. , Желагин Д. и Ларссон П.-Л. Об измерении двух независимых вязкоупругих функций с помощью инструментальных тестов на вдавливание, Экспл. мех., 2018, т. 1, с. 58, нет. 2, стр. 301–314.

, Желагин Д. и Ларссон П.-Л. Об измерении двух независимых вязкоупругих функций с помощью инструментальных тестов на вдавливание, Экспл. мех., 2018, т. 1, с. 58, нет. 2, стр. 301–314. Ж., 2019, том. 116, нет. 2, стр. 119–126.

Ж., 2019, том. 116, нет. 2, стр. 119–126. , and Wu, H., Исследование свойств материала цементно-песчаного гравия, IOP Conf. Сер.: Земная среда. наук, 2020, т. 1, с. 513, с. 012036.

, and Wu, H., Исследование свойств материала цементно-песчаного гравия, IOP Conf. Сер.: Земная среда. наук, 2020, т. 1, с. 513, с. 012036. Строить. мат., 2013, т. 1, с. 38, стр. 348–355.

Строить. мат., 2013, т. 1, с. 38, стр. 348–355. Констр. Строить. мат., 2020, вып. 242, с. 118046.

Констр. Строить. мат., 2020, вып. 242, с. 118046. Технические условия (взамен ГОСТ 10178-85 и ГОСТ 31108-2016), 2021.

Технические условия (взамен ГОСТ 10178-85 и ГОСТ 31108-2016), 2021.