Состав раствора для опалубки: Заливка бетона в опалубку — Как правильно заливать бетон

Заливка бетона в опалубку — Как правильно заливать бетон

06.04.2022

Правильная заливка бетона в опалубку – основа качества и красоты будущего строения. Любое дело в начале требует твердого основания – это гарантия того, что его результат будет прочным и долговечным. В строительстве основанием является фундамент здания, и от того, насколько правильно будет произведена заливка бетона в опалубку фундамента, будет зависеть судьба постройки.

Существует несколько условий, придерживаясь которых, можно добиться наилучшего качества при заливке опалубки:

- соблюдение технологии при выполнении работ;

- применение качественных материалов;

- применение конструкции опалубки, наиболее точно соответствующей проекту строящегося здания.

Опалубка для бетона – виды, материалы, технология установки

Опалубка для бетона

Опалубка представляет собой полую форму, внутренний объем которой заполняется бетоном при возведении монолитных конструкций: фундаментов, стен, перекрытий, колонн.

По сей день используется одна из старейших технологий заливки раствора в вырытую земляную траншею, которая тоже является опалубкой.

В строительстве применяются съемные и несъемные опалубки. Одно из главных преимуществ съемных опалубок – возможность многоразового их использования. Съемные опалубки для заливки бетона выполняются из самых разных материалов – дерева, ламинированной фанеры, металла, пластика и различаются по конструкции:

- рамная система, состоящая из щитов, подпорных стоек и крепежных элементов;

- балочная система, в которую входят опалубочные плиты, балки, ригели, подпорные элементы, детали крепления.

Обязательные требования к опалубке для бетона:

- прочность материала, из которого она изготовлена – для защиты конструкции от деформации;

- гладкость внутренней поверхности опалубки – для легкого снятия после заливки и сушки бетона, а также для снижения затрат на последующую отделку стен;

- отсутствие щелей в конструкции – во избежание вытекания бетона при заливке раствора в опалубку.

Для точной установки опалубки для бетона в вертикальное положение используют отвесы, магнитные или водяные уровни. Тщательно установленная в соответствии с чертежом опалубка должна быть укреплена специальными струбцинами, распорками, подпорными стойками. Её внутренний объем для усиления прочности будущей конструкции заполняется арматурой. Для определения высоты заливки бетона в опалубку на верхнюю часть арматуры прикрепляется шнур.

Требования к бетону для заливки в опалубку

Раствор для заливки опалубки можно заказать у поставщиков. Готовый бетонный раствор должен быть не ниже марок М 200, М 300.

При изготовлении раствора в домашних условиях нужно придерживаться правильной технологии:

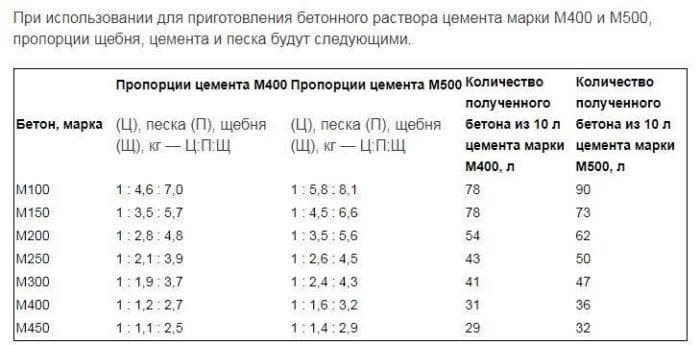

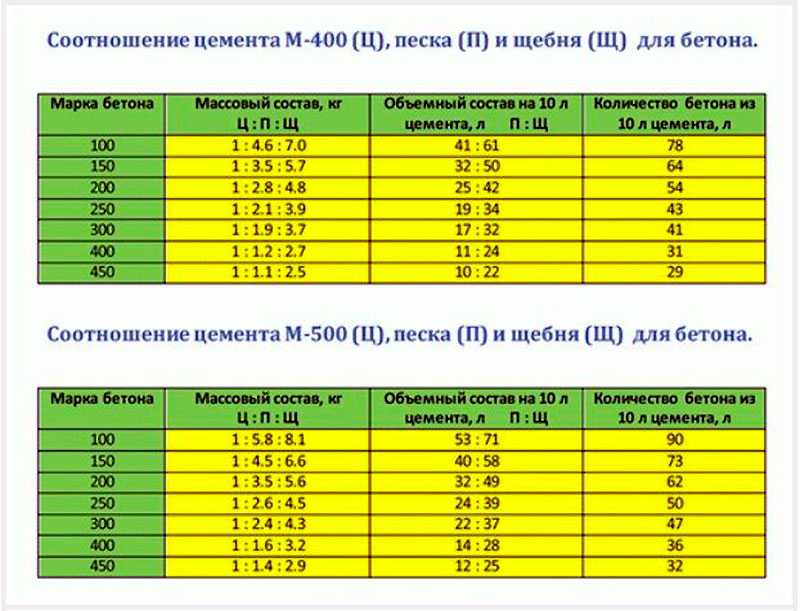

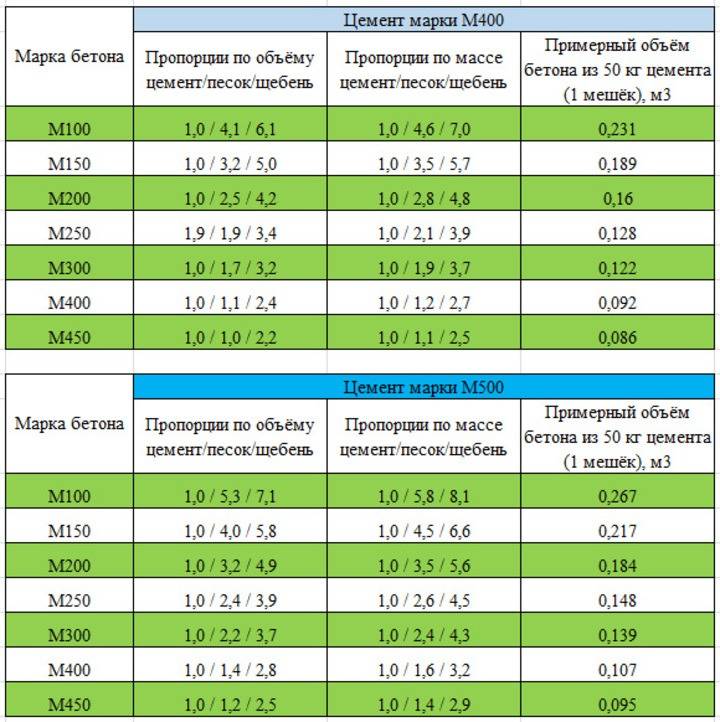

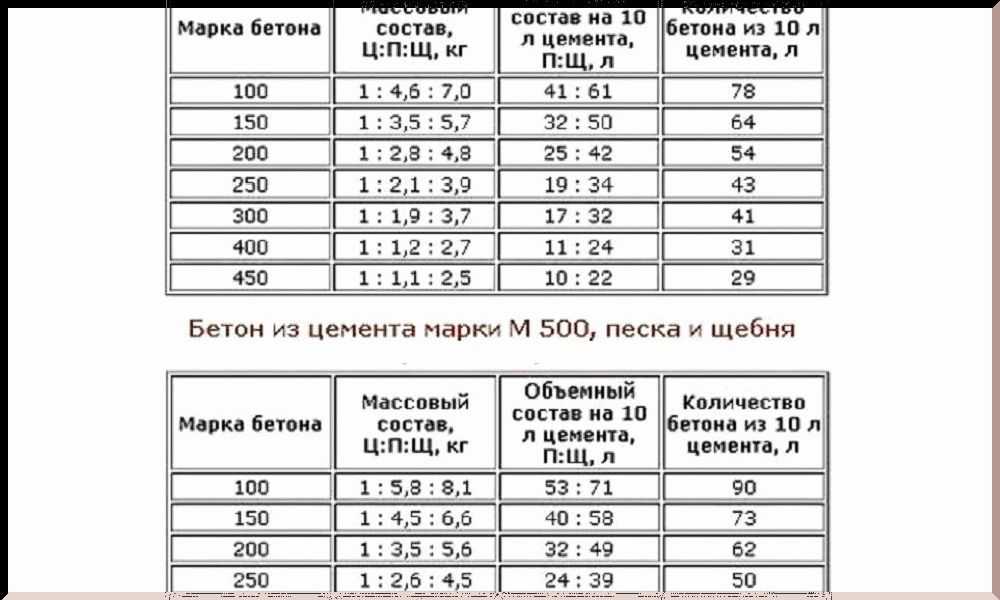

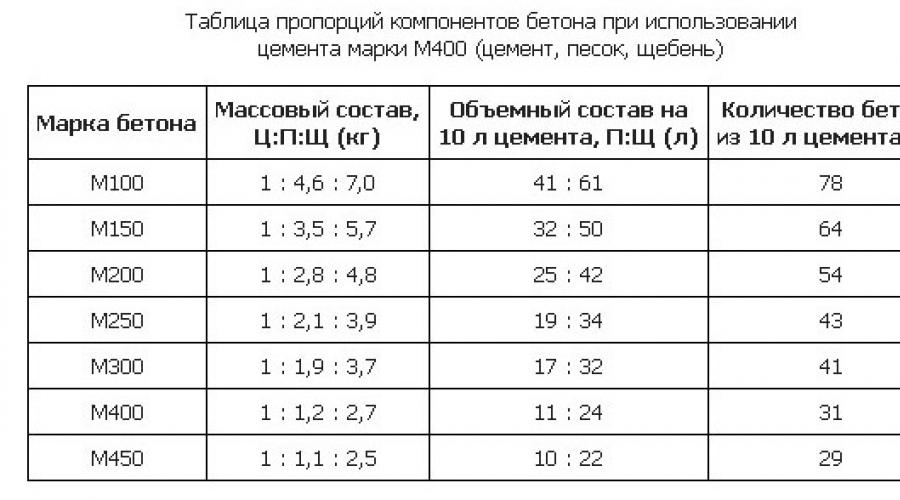

- если нет необходимости в особой прочности бетона – приготовляют раствор из 1 части цемента марки М 400 и 3÷8 частей гравийно-песчаной смеси;

- высокопрочный бетон – это смесь из 1 части цемента М 400, 2,5÷5 частей щебня и 1,5÷2 частей песка.

Все части будущего раствора для заливки опалубки тщательно перемешиваются вручную лопатами или в бетономешалке, после добавления воды снова перемешиваются. В итоге полученный бетон должен не растекаться по лопате, а оседать на ней.

В итоге полученный бетон должен не растекаться по лопате, а оседать на ней.

Бетонный раствор нужно использовать в течение 4–6 часов после изготовления.

Заливка бетона в опалубку – весь процесс от «А» до «Я»

Заливка бетона в опалубку

Как залить бетон в опалубку? При наличии больших объемов (когда раствор доставлен с завода на миксере), бетон заливается сразу по всему периметру на заранее определенную высоту. В домашних условиях обычно нет возможности приготовления большого количества раствора. Есть два метода, как правильно заливать бетон в опалубку приготовленными вручную порциями раствора:

- заливка всего периметра опалубки бетоном на толщину до 0,5 метра, при этом не допускается наличие слишком тонких слоев;

- заливка раствором отдельного участка на всю высоту опалубки. Боковой край залитого бетона должен быть скошенным для более надежного сцепления между собой отдельных частей конструкции.

Чем залить бетон в опалубку? Подача бетона осуществляется:

- вручную, переноской ведер с раствором;

- прямой заливкой из бетономешалки;

- привозной бетон заливается прямо из лотка миксера, при необходимости лоток можно удлинить деревянными или металлическими желобами.

Когда весь объем раствора для заливки перемещен в опалубку, из него удаляют пузырьки воздуха, образовавшиеся при перемешивании и заливке бетона. Для этого его уплотняют глубинным вибратором или лопатой. Можно проткнуть слой бетона арматурой через каждые 0,4÷0,5 метра и аккуратно простучать стенки опалубки кувалдой.

Поверхность бетона выравнивают лопатой или строительным правилом. При прекращении по каким-либо причинам работ по заливке опалубки раствором более чем на 24 часа, возобновить их можно будет только после полного высыхания бетона. Перед началом нового бетонирования рабочий шов бетона протирается щеткой и промывается водой.

Сушка залитого бетона

Из-за неправильной сушки бетона в нем могут появиться трещины, иногда конструкция даже разрушается. Во избежание таких неприятных явлений опалубку с бетоном укрывают полиэтиленом. Бетон поливают водой первые три дня каждые 4 часа, потом в течение недели трижды в день, а в жару еще чаще. Через 10 дней опалубку можно снять, а через 28 дней после заливки – бетонная конструкция готова.

Через 10 дней опалубку можно снять, а через 28 дней после заливки – бетонная конструкция готова.

Особенности выполнения работ по заливке бетона зимой

Бетонирование зимой

В зимнее время бетонные работы выполняются только в случае особой необходимости. Чтобы не допустить перемерзания бетонной смеси (минимальная температура смеси – + 3°С), применяют:

- тепловые пушки;

- электроподогрев раствора;

- защиту залитого бетона утеплителем или пленкой из поливинилхлорида;

- специальные морозостойкие добавки – антифризы.

Опалубка, залитая бетоном, должна быть утеплена, пока бетон не наберет 50 % прочности.

Аренда опалубки фундамента

Аренда опалубки круглых колонн

Аренда опалубки стен

Есть вопросы?

Мы обязательно ответим.

консистенция и расчет, марка, стоимость

От правильно спроектированного и возведенного фундамента во многом зависит надежность всего здания и срок его эксплуатации. На практике применяют сборные конструкции из железобетонных элементов и самостоятельную заливку.

От того, какой бетонный раствор для заливки фундамента применяется, зависят все эксплуатационные свойства конструкции.

Компоненты бетонных смесей

Бетон — строительная смесь на основе цементных вяжущих.

В бетонный раствор для фундамента в обязательном порядке входят следующие компоненты:

- Цемент различных марок.

- Песок.

- Наполнитель, в качестве которого чаще всего применяется щебень. Легкие бетоны с другим наполнителем для фундамента практически не используются.

- Вода.

В некоторых случаях в раствор добавляют различные модификаторы, способные изменить некоторые свойства. Наиболее распространены пластификаторы и морозостойкие добавки, позволяющие выполнять бетонные работы даже в условиях отрицательных температур.

Консистенция бетона

По своему состоянию можно разделить следующие виды бетонных смесей:

- Жесткие растворы способны по достижению расчетной прочности выдерживать значительную нагрузку.

Плотность такой смеси не менее 1800 килограмм на кубический метр. Консистенция раствора для фундамента (жесткого типа) напоминает собой влажный грунт, он не практически не способен передвигаться самотеком, после укладки в опалубку обязательно выполнять трамбовку такого бетона, в противном случае он эксплуатационные характеристики существенно ухудшаются.

Плотность такой смеси не менее 1800 килограмм на кубический метр. Консистенция раствора для фундамента (жесткого типа) напоминает собой влажный грунт, он не практически не способен передвигаться самотеком, после укладки в опалубку обязательно выполнять трамбовку такого бетона, в противном случае он эксплуатационные характеристики существенно ухудшаются. - Бетонный раствор жидкой консистенции имеет несколько меньшую несущую способность. Его преимущество заключается в том, что выполнение бетонных работ существенно упрощено, благодаря самотечному наполнению опалубочных конструкций. Это не только ускоряет процесс, но и снижает стоимость выполнения работ.

Для фундаментных конструкций самого высокого качества, способных выдерживать значительные нагрузки, должны применяться жесткие бетонные смеси. При этом должна строго соблюдаться технология изготовления бетонного раствора и способы его укладки и трамбовки.

Основные марки бетонных смесей

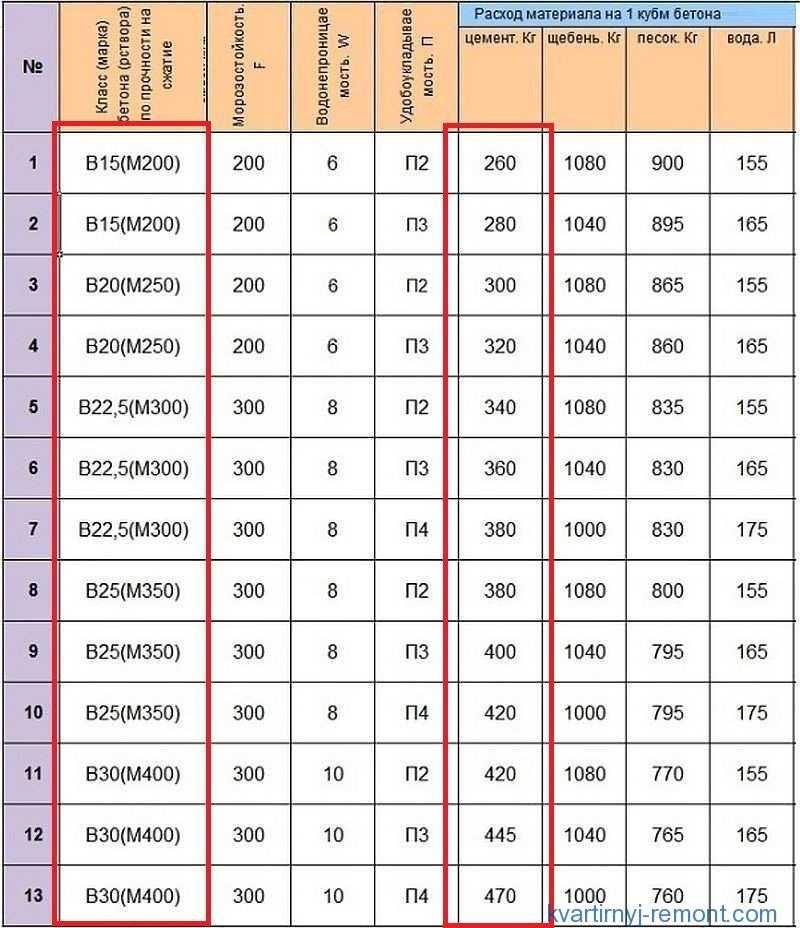

Свойства бетона зависят от его состава, в строительстве чаще всего применяются следующие марки бетонов:

- М 50, эта марка раствора для фундамента является наиболее дешевой, при этом он не может применяться для устройства конструкций, которые будут работать с высокими нагрузками.

Состав этой смеси следующий — 1 часть цемента (марка 400), 4 части песка и 6 частей щебня. В зависимости от марки применяемого цементного вяжущего соотношение компонентов может несколько изменяться.

Состав этой смеси следующий — 1 часть цемента (марка 400), 4 части песка и 6 частей щебня. В зависимости от марки применяемого цементного вяжущего соотношение компонентов может несколько изменяться. - Наиболее часто применяется бетон марки М 100, который имеет следующий состав 1-3-5 (цемент, песок, щебень). Данная смесь обладает отличной прочностью, она способна выдерживать значительные нагрузки.

Состав бетонного раствора для фундамента включает в себя и определенное количество воды. В зависимости от требуемой консистенции используется от 0,05 до 0,7 литров на каждый килограмм цемента. При этом не стоит делать раствор излишне жидким, от этого страдает его прочность.

Для изготовления бетонных смесей чаще всего используют щебень фракцией 20-40 мм, в данном случае можно получить наиболее пластичный раствор.

Самостоятельное изготовление бетона

Стоимость бетонного раствора для фундамента можно существенно снизить, если готовить его самостоятельно.

Сделать это можно несколькими способами:

- Дешевле всего изготовить бетон вручную, но данный метод требует приложения значительных усилий. Все компоненты засыпаются в специальный ящик подходящего размера, после чего тщательно перемешиваются при помощи лопаты. Данный способ можно применять при небольших объемах работ, заливка фундамента большого здания займет много времени.

- Более прогрессивный способ — применение специальных бетоносмесителей (бетономешалок), которые позволяют существенно ускорить процесс изготовления смеси. Для того чтобы изготовить бетонный раствор своими руками применяют установки различной емкости, самые ходовые модели позволяют за один замес изготовить до 100 литров готовой смеси.

Все компоненты загружаются в рабочий барабан включенной установки, после этого добавляется определенное количество воды. Перемешивание выполнятся за 2-10 минут, в зависимости от мощности и производительности бетономешалки.

Проверка качества бетона

Основная характеристика смеси, определяющая ее качество, так называемая усадка бетонного раствора, она не должна превышать 2-3 сантиметров

Для проверки этого показателя используется простейшее приспособление, металлический конус высотой 30,5 см, при этом ширина основания составляет приблизительно 20 см.

Для проверки этого показателя используется простейшее приспособление, металлический конус высотой 30,5 см, при этом ширина основания составляет приблизительно 20 см.Готовой смесью заполняется данный конус, после этого он переворачивается, и по видимой текучести определяются характеристики раствора. Если он практически сразу теряет свою форму, то применять такую смесь для возведения фундамента нельзя.

Если опыта самостоятельного выполнения бетонных работ не имеется, то лучше всего заказать готовую смесь на специализированном предприятии, и сделать это стоит по нескольким причинам:

- Специалист знает, какой раствор нужен для фундамента с различными характеристиками. Современное оборудование позволяет изготовить смесь с соблюдением всех требований по составу.

- Доставка готового бетона осуществляется специальным автотранспортом (миксерами), это позволяет получить раствор требуемого качества.

- Применение заводской смеси позволяет выполнить большие объемы бетонных работ в сжатые сроки, что позволяет снизить стоимость фундамента, несмотря на более высокую цену самого раствора.

Укладка бетона

Приготовленная бетонная смесь укладывается в опалубку, монтаж которой следует выполнить заранее, при этом стоит контролировать ее прямолинейность и уровень, от этого будет зависеть форма фундамента и его прочность.

Технология укладки:

Выполняя бетонные работы, в обязательном порядке соблюдайте технологию изготовления смеси и последовательность ее укладки и трамбовки, именно это и сможет гарантировать надлежащее качество конструкции.

типов растворов и их применения | Направляющие

С большей частью древнего раствора, который все еще существует и остается прочным по сей день. Это делает его одним из старейших строительных материалов благодаря своим свойствам, позволяющим строить большие конструкции из мелких компонентов.

Строительный раствор — это элемент, соединяющий кирпичи и другие элементы каменной кладки, обеспечивая структурную прочность. По своей сути он состоит из смеси мелких заполнителей, связующего и воды, которая образует пасту. Эта паста используется в каменной кладке в качестве подложки и клея для связывания и заполнения зазоров между кирпичом, бетоном или каменной кладкой.

По своей сути он состоит из смеси мелких заполнителей, связующего и воды, которая образует пасту. Эта паста используется в каменной кладке в качестве подложки и клея для связывания и заполнения зазоров между кирпичом, бетоном или каменной кладкой.

Существует множество различных типов растворов, используемых в строительной отрасли, однако их можно разделить на четыре основных типа растворных смесей: N, O, S и M. Каждый из этих типов имеет различное соотношение цемента, извести и песок для создания определенных эксплуатационных качеств. Эти разные соотношения могут повлиять на гибкость, сцепление и прочность на сжатие, и лучшая растворная смесь будет зависеть от проекта, для которого она требуется.

Разница между цементом, бетоном и цементным раствором

Раствор отличается от цемента, бетона и раствора. Вяжущим веществом как в растворе, так и в бетоне является цемент. Бетон обладает гораздо большей прочностью, чем раствор, и часто используется как самостоятельный материал для строительства конструкций. Затирка только заполняет промежутки между плитками и не действует как связующий материал. Он также производится без добавки извести, содержащейся в строительном растворе, и имеет высокое содержание воды.

Затирка только заполняет промежутки между плитками и не действует как связующий материал. Он также производится без добавки извести, содержащейся в строительном растворе, и имеет высокое содержание воды.

Раствор типа N

Раствор типа N рекомендуется для настила стен и внутренних несущих стен. Это раствор средней прочности, который выдерживает высокие температуры, низкие температуры и суровые погодные условия. Считается смесью общего назначения, это растворная смесь, которую выбирают домовладельцы и общего назначения. Он состоит из одной части портландцемента, одной части извести и шести частей песка.

Мы рекомендуем Sika MonoTop 412 N, если для вашего проекта требуется растворная смесь типа N.

Раствор типа О

Из-за своей низкой прочности растворная смесь типа О используется для внутренних работ, не несущих нагрузку, поэтому ее применение снаружи помещений очень ограничено. Благодаря своей гибкости он используется для ремонта строительных растворов и используется с песчаником и другими материалами с низкой прочностью на сжатие. Растворы с меньшей прочностью не уступают растворам с высокой прочностью, так как смеси с меньшей прочностью обладают лучшими адгезионными и герметизирующими свойствами. Раствор типа О состоит из одной части портландцемента, двух частей гашеной извести и девяти частей песка.

Растворы с меньшей прочностью не уступают растворам с высокой прочностью, так как смеси с меньшей прочностью обладают лучшими адгезионными и герметизирующими свойствами. Раствор типа О состоит из одной части портландцемента, двух частей гашеной извести и девяти частей песка.

Если вы ищете гибкую растворную смесь для ремонта бетона, мы рекомендуем обратить внимание на раствор Pozament Easy Patch от асфальта.

Раствор типа S

Раствор типа S представляет собой раствор средней прочности, более прочный, чем тип N, и может использоваться для наружных стен ниже уровня земли. Он был разработан для работы в условиях, когда строительные материалы соприкасаются с землей. Эта растворная смесь состоит из двух частей портландцемента, одной части гашеной извести и девяти частей песка.

Ardex A46 Быстросхватывающийся и твердеющий раствор для наружного ремонта – идеальный выбор, если вам требуется раствор, пригодный для наружных работ.

Раствор типа M

Раствор типа M представляет собой растворную смесь с самой высокой прочностью, и его следует использовать только там, где требуется значительная прочность на сжатие. Он используется для работы ниже уровня земли, где вероятны экстремальные нагрузки или боковые дороги. Он идеально используется с камнем, а также в фундаментах и подпорных стенах. Эта смесь состоит из трех частей портландцемента, одной части гашеной извести и 12 частей песка.

Он используется для работы ниже уровня земли, где вероятны экстремальные нагрузки или боковые дороги. Он идеально используется с камнем, а также в фундаментах и подпорных стенах. Эта смесь состоит из трех частей портландцемента, одной части гашеной извести и 12 частей песка.

Если для вашего проекта требуется высокопрочная растворная смесь, мы предлагаем ремонтный бетон Weber Five Star.

Автор Админ. Рубрика Ремонт бетона. Впервые опубликовано Вт, 11 мая 2021 г., 12:00:00 +0100

Композиция для снятия опалубки и ее применение

Настоящая заявка является заявкой на национальную стадию международной заявки № PCT/EP2009/055797, поданной 14 мая 2009 г., которая испрашивает приоритет из заявки на европейский патент с серийным номером 08 104 188.1, поданной 30 мая 2008 г., из которой испрашивается приоритет заявок и которые включены в настоящий документ посредством ссылки.

При производстве сборных железобетонных изделий, а также при использовании бетона на стройплощадке, товарного бетона и т. п. незатвердевший бетон заливают в опалубку (форму), которая в основном состоит из дерева, керамики, металла или пластик. После схватывания и извлечения из формы рассматриваемый бетон называется открытым бетоном. Во избежание повреждений, которые могут возникнуть из-за механических усилий при снятии формы, на контактную сторону опалубки обычно наносят разделительные составы для бетона (разделительные составы для опалубки). Целью этих разделительных составов является уменьшение или предотвращение сцепления между бетоном и опалубкой. Однако недостатком этих очень гладких открытых бетонных поверхностей является то, что с течением времени внешний вид этих поверхностей портится из-за загрязнения.

п. незатвердевший бетон заливают в опалубку (форму), которая в основном состоит из дерева, керамики, металла или пластик. После схватывания и извлечения из формы рассматриваемый бетон называется открытым бетоном. Во избежание повреждений, которые могут возникнуть из-за механических усилий при снятии формы, на контактную сторону опалубки обычно наносят разделительные составы для бетона (разделительные составы для опалубки). Целью этих разделительных составов является уменьшение или предотвращение сцепления между бетоном и опалубкой. Однако недостатком этих очень гладких открытых бетонных поверхностей является то, что с течением времени внешний вид этих поверхностей портится из-за загрязнения.

Композиции для удаления бетона, известные в данной области техники, в основном содержат масляный компонент, такой как, например, минеральные масла, воски или триглицериды. Для улучшения свойств продукта к ним обычно добавляют добавки в виде консервантов, смачивающих агентов, антиоксидантов, а также, в водных системах, эмульгаторов.

В немецкой выложенной спецификации DE 44 18 807 описывается водный антиадгезив для опалубки, к которому также добавляется ингибитор ржавчины для предотвращения явления коррозии на металлических опалубках. Однако загрязнение, которое возникает на поверхности бетона в результате атмосферных воздействий, не может быть предотвращено этой композицией.

Из ЕР 0590477 А1 известен конструкционный материал, на поверхность которого нанесена тонкая пленка оксида металла с фотокаталитическим действием. Для отверждения пленки оксида металла необходима дополнительная стадия, такая как, например, отжиг при более высоких температурах или анодное окисление. Однако в условиях строительной площадки этот дополнительно необходимый этап выполнить невозможно.

Формованное тело из оксидно-керамического основного материала описано в WO 03/101912 A1. При опрыскивании или орошении водой этот формованный корпус обладает свойствами самоочищения. Поверхность, ответственная за этот эффект, представляет собой комбинацию взвешенных и фотокаталитически активных оксидов металлов с наноструктурированной поверхностью.

Сухой строительный раствор, который содержит фотокаталитически активные частицы, описан в WO 98/05601 A1. Этот сухой раствор можно использовать как непосредственно в качестве бетона, так и впоследствии наносить на существующие бетонные поверхности в качестве ремонтного раствора. Недостатком является тот факт, что фотокаталитически активные частицы распределены по всему поперечному сечению строительного раствора, и поэтому количества, используемые для надлежащего покрытия видимой поверхности, очень велики и, таким образом, очень затратны.

Обзор фотокаталитических процессов в цементных строительных материалах дан в соответствующей статье в Cement International March 2005, vol. 3, стр. 93-97. В качестве типичного примера фотокаталитической добавки здесь, в частности, упоминается диоксид титана, который как наиболее известный белый пигмент встречается очень широко. В этой публикации также утверждается, что в цементных строительных материалах диоксид титана может разлагать неорганические и органические загрязнители атмосферы. В частности, описаны выгодные эстетические характеристики, которые могут быть обеспечены в течение длительного времени за счет использования фотокатализатора, поскольку при этом также разрушаются органические соединения, которые могут привести к обесцвечиванию. Влияние диоксида титана по сравнению с образцами бетона, не содержащими оксида титана, определяли с помощью колориметрических методов.

В частности, описаны выгодные эстетические характеристики, которые могут быть обеспечены в течение длительного времени за счет использования фотокатализатора, поскольку при этом также разрушаются органические соединения, которые могут привести к обесцвечиванию. Влияние диоксида титана по сравнению с образцами бетона, не содержащими оксида титана, определяли с помощью колориметрических методов.

Диоксид титана встречается в трех минералогических модификациях рутила, анатаза и брукита, среди которых только модификация анатаза проявляет фотоактивные свойства. Рутил оценивается как фотонеактивный или очень слабо активный. Это связано с малой удельной поверхностью, а также из-за низкой адсорбции воды или гидроксильных групп. Фотоактивный анатаз можно активировать УФ-облучением с длиной волны 388 нм; рутил подвергается незначительной активации при длине волны 413 нм. Эта разница в зоне проводимости дает анатазу больше энергии для образования ионов супероксида. Однако способность рутила и анатаза к образованию гидроксильных радикалов оценивается как одинаковая. При применении на открытом воздухе, где используется естественное солнечное излучение, модификация анатаза обладает предпочтительной фотоокислительной активностью.

При применении на открытом воздухе, где используется естественное солнечное излучение, модификация анатаза обладает предпочтительной фотоокислительной активностью.

Способ обработки поверхностей диоксидом титана известен из опубликованной заявки РСТ WO 2005/066286 A1. Лечебная композиция используется в виде порошка или водного раствора и содержит нанокристаллический диоксид титана. После того, как этот состав был нанесен на рассматриваемую поверхность с помощью воды, он остается там даже после воздействия физических воздействий и образует фотокаталитический и/или противогрязевой слой. Размер частиц нанокристаллического диоксида титана должен составлять от 3 до 200 нм. Эта композиция может дополнительно содержать гидрофильные неорганические оксиды, такие как оксид цинка, оксид олова или оксид железа. В качестве предпочтительных поверхностей для обработки могут быть упомянуты керамика и стекло, такие как, например, плитка для ванной и кухни, эмалированные поверхности, а также металлические поверхности.

Цель настоящего изобретения состояла в том, чтобы предоставить строительные компоненты из бетона и строительного раствора, которые имеют поверхности со свойствами самоочищения и могут быть произведены с экономической точки зрения. В частности, не должно быть дополнительных производственных стадий или стадий отверждения, которые отнимают много времени и не являются экономичными. В этом контексте большое значение придается используемому антиадгезионному составу.

Эта проблема была решена с помощью состава для снятия опалубки, содержащего масло для снятия опалубки, которое отличается тем, что содержит гидрофобный компонент(ы) оксида металла и/или компонент(ы) сульфида металла. Предпочтительными являются гидрофобные компоненты оксида металла.

Гидрофобность указанного неорганического компонента (компонентов) предпочтительно может быть достигнута путем химической модификации поверхности, например, с помощью органических полисилоксанов. Эта гидрофобность обеспечивает надлежащее взаимодействие с масляным компонентом (масло для снятия опалубки), что способствует однородному распределению неорганического(ых) компонента(ов) оксида металла и/или компонента(ов) сульфида металла в масле и, кроме того, предотвращает осаждение и обеспечивает длительный срок хранения. состава для снятия опалубки.

состава для снятия опалубки.

Совершенно неожиданно было обнаружено, что этот состав для снятия опалубки не только оказывает благотворное влияние на получение поверхностей из бетона и раствора с самоочищающимися свойствами в соответствии с поставленной задачей, но, кроме того, также возможно, в частности, производить (белые) бетоны, блеск и белизна которых превосходят таковые у обычного белого бетона даже после многих лет выветривания. Кроме того, достижимые эффекты можно наблюдать не только на гладких поверхностях, но и на шероховатых и/или пористых структурах. Кроме того, было установлено, что такие однородные белые поверхности бетона могут быть получены без обычных в других случаях дополнительных покрытий из оксида металла или диоксида титана. В частности, предпочтительно не требуется никаких дополнительных добавок, кроме антиадгезивной композиции согласно изобретению.

Эффекты настоящего изобретения включают свойства самоочищения, низкую склонность к загрязнению, а также подавление нежелательного биологического обрастания (например, водорослей, дрожжей, лишайников, грибков и т. д.). Бетонные поверхности устойчивы к атмосферным воздействиям, и указанные эффекты по-прежнему наблюдаемы без обесценения даже по прошествии как минимум двух лет.

д.). Бетонные поверхности устойчивы к атмосферным воздействиям, и указанные эффекты по-прежнему наблюдаемы без обесценения даже по прошествии как минимум двух лет.

В конкретном варианте осуществления изобретения состав для снятия опалубки отличается тем, что компонент(ы) оксида металла и/или компонент(ы) сульфида металла модифицированы поверхностью путем покрытия гидрофобными материалами. Это имеет то преимущество, что компоненты оксидов металлов и/или компоненты сульфидов металлов могут быть лучше эмульгированы в также гидрофобном масле для снятия опалубки. Таким образом, могут быть обеспечены улучшенные рабочие свойства, поскольку можно в значительной степени избежать отделения фотоактивных частиц (например, осадка) от масляной фазы. Таким образом можно добиться постоянного качества продукции и надежных результатов.

В другом варианте осуществления изобретения состав для снятия опалубки отличается тем, что материалы гидрофобного покрытия выбирают из группы циклических полисилоксанов, полисилоксанов и/или кремнийсодержащих соединений, которые содержат по меньшей мере один C1-C18 алкил, арильную и/или C1-C18 аралкильную группу в своей структуре, при этом атом кремния замещен по меньшей мере одной алкоксигруппой и/или по меньшей мере одним атомом галогена, предпочтительно Cl или Br. Предпочтительно кремнийсодержащие соединения, которые имеют в своей структуре по крайней мере одну C1-C18 алкильную, арильную и/или C1-C18 аралкильную группу, представляют собой соединения монокремния. Для покрытия пригодны циклические полисилоксаны, такие как гексаметилциклотрисилоксан, октаметилциклотетрасилоксан и/или декаметилциклопентасилоксан. Подходят также полисилоксаны, например полидиметилсилоксаны.

Предпочтительно кремнийсодержащие соединения, которые имеют в своей структуре по крайней мере одну C1-C18 алкильную, арильную и/или C1-C18 аралкильную группу, представляют собой соединения монокремния. Для покрытия пригодны циклические полисилоксаны, такие как гексаметилциклотрисилоксан, октаметилциклотетрасилоксан и/или декаметилциклопентасилоксан. Подходят также полисилоксаны, например полидиметилсилоксаны.

Кремнийсодержащие соединения, предпочтительно соединения монокремния, которые имеют в своей структуре по меньшей мере одну C5-C12 алкильную группу и более одной алкоксигруппы, предпочтительно более одной метоксигруппы, являются особенно предпочтительными. В качестве примеров особенно предпочтительных материалов покрытия можно указать октилтриметоксисилан, нонилтриметоксисилан, децилтриметоксисилан, ундецилтриметоксисилан и/или додецилтриметоксисилан.

Нанесение покрытия может происходить, например, путем смешивания компонентов оксида металла или компонентов сульфида металла в подходящем сосуде для смешивания, при этом одновременно распыляется реагент для модификации поверхности. Необязательно компоненты оксида металла или компоненты сульфида металла могут быть обработаны водой или кислотой перед распылением реагента, модифицирующего поверхность. Затем обычно проводят отжиг при температуре от 100 до 400°С в течение нескольких часов.

Необязательно компоненты оксида металла или компоненты сульфида металла могут быть обработаны водой или кислотой перед распылением реагента, модифицирующего поверхность. Затем обычно проводят отжиг при температуре от 100 до 400°С в течение нескольких часов.

Обычно масла для снятия опалубки представляют собой жидкие гидрофобные соединения, которые способны уменьшать адгезию между бетоном и поверхностью опалубки. В настоящем изобретении масла для снятия опалубки особо не ограничены. Можно использовать обычные масла для снятия опалубки, известные в данной области техники. Термин «масло» в данном изобретении имеет более широкое значение, чем в химическом смысле, и включает, например, также алифатические углеводороды.

Масляный компонент (масло для снятия опалубки) в составе для снятия опалубки в соответствии с изобретением предпочтительно выбирают из сложных эфиров жирных кислот, триглицеридов, высших спиртов с по меньшей мере 6 атомами углерода, минеральных масел и их смесей. Предпочтительны минеральные масла на основе алифатических углеводородов. Особенно предпочтительными являются углеводороды с длиной цепи от 8 до 30 атомов углерода и более предпочтительно с 9 атомами углерода.до 12 атомов углерода.

Предпочтительны минеральные масла на основе алифатических углеводородов. Особенно предпочтительными являются углеводороды с длиной цепи от 8 до 30 атомов углерода и более предпочтительно с 9 атомами углерода.до 12 атомов углерода.

В этом контексте можно, в частности, сослаться на серию «Hydroseal» от TotalFinaElf, которая содержит низкую долю ароматических соединений.

Кроме того, было обнаружено, что соотношение масла для снятия опалубки в составе для снятия опалубки и компонента оксида металла составляет от 200:1 до 2:1 частей по весу и предпочтительно от 25:1 до 10:1 частей по весу.

Уже описанные удивительные эффекты состава для снятия опалубки согласно изобретению могут быть дополнительно усилены, если масло для снятия опалубки содержит фотокаталитически активные соединения в качестве компонента оксида металла. Здесь изобретение предусматривает, в частности, полупроводники и, в частности, TiO 2 , ZnO, Fe 2 O 3 и/или ZnS. Предпочтительным является диоксид титана.

Предпочтительным является диоксид титана.

В случае использования TiO 2 , по крайней мере, некоторое его количество предпочтительно присутствует в структуре анатаза, содержание по крайней мере 40%, по крайней мере 70% и особенно 80% считается предпочтительным. Соответствующее содержание основано на общем количестве использованного TiO 2 .

Форма TiO 2 , представляющая собой смесь от 70 до 100 масс. % анатаза и от 0 до 30 мас. % рутила оказалось особенно предпочтительным.

Уже указывалось, что преимущества заявленного состава для снятия опалубки заключаются, в частности, в том, что нет абсолютной необходимости в том, чтобы он содержал какие-либо дополнительные добавки, и что нет необходимости в дополнительных стадиях обработки (разделитель для опалубки). состав в любом случае наносится на опалубку). Однако в конкретных ситуациях применения может быть необходимо добавить по меньшей мере один дополнительный компонент, выбранный из консервантов, смачивающих агентов, антиоксидантов и эмульгаторов, в антиадгезионную композицию, которая также включена в настоящее изобретение.

Помимо самого состава для снятия опалубки, настоящее изобретение также предусматривает его использование и здесь, в частности, производство облицованного бетона, предпочтительно облицованного белого бетона, где состав для снятия опалубки, в частности, наносится на контактную сторону опалубки. Наконец, настоящее изобретение также включает открытый бетон, который был получен с помощью описанной композиции для снятия опалубки.

Подводя итоги, можно отметить, что с помощью предлагаемой композиции для снятия опалубки теперь могут быть изготовлены открытые бетонные поверхности, которые имеют, по крайней мере, те же благоприятные свойства, что и открытые бетонные объекты, на которые воздействуют фотокаталитически активные оксиды металлов, такие как для например диоксид титана, добавляли к незатвердевшей смеси. Благодаря разделительной композиции для опалубки гидрофобный(е) компонент(ы) оксида металла и/или компоненты сульфида металла концентрируются на поверхности бетона или формованного из раствора объекта, где они необходимы для их противозагрязняющей активности. Однородная подмешивание оксидов металлов и/или сульфидов металлов ко всей массе бетона или строительного раствора согласно настоящему изобретению не является необходимым, что, конечно, выгодно с экономической точки зрения, поскольку можно использовать гораздо меньше эти соединения. С другой стороны, гидрофобные оксиды металлов и/или сульфиды металлов также могут проникать в строительный материал (свежий бетон или раствор), залегающий несколько глубже из-за шероховатой и/или пористой поверхности (например, путем диффузии). Это одна из причин удивительно стойкого эффекта защиты от загрязнений. Если поверхность строительного материала повреждена, например, в результате истирания, в более глубоких областях строительного материала все еще остается некоторое количество материала против загрязнения, чтобы заменить материал против загрязнения непосредственно на поверхности Действие таких оксидов металлов и/или сульфидов металлов на самом деле проявляется главным образом в областях, близких к поверхности.

Однородная подмешивание оксидов металлов и/или сульфидов металлов ко всей массе бетона или строительного раствора согласно настоящему изобретению не является необходимым, что, конечно, выгодно с экономической точки зрения, поскольку можно использовать гораздо меньше эти соединения. С другой стороны, гидрофобные оксиды металлов и/или сульфиды металлов также могут проникать в строительный материал (свежий бетон или раствор), залегающий несколько глубже из-за шероховатой и/или пористой поверхности (например, путем диффузии). Это одна из причин удивительно стойкого эффекта защиты от загрязнений. Если поверхность строительного материала повреждена, например, в результате истирания, в более глубоких областях строительного материала все еще остается некоторое количество материала против загрязнения, чтобы заменить материал против загрязнения непосредственно на поверхности Действие таких оксидов металлов и/или сульфидов металлов на самом деле проявляется главным образом в областях, близких к поверхности. С помощью заявленной композиции для снятия опалубки и заявленного ее применения могут быть получены бетонные и растворные поверхности, обладающие свойствами самоочищения. Различие по сравнению с уровнем техники также можно увидеть в том, что до сих пор для фотокаталитических применений в связи со смесями строительных химикатов использовались только гидрофильные активные оксиды металлов.

С помощью заявленной композиции для снятия опалубки и заявленного ее применения могут быть получены бетонные и растворные поверхности, обладающие свойствами самоочищения. Различие по сравнению с уровнем техники также можно увидеть в том, что до сих пор для фотокаталитических применений в связи со смесями строительных химикатов использовались только гидрофильные активные оксиды металлов.

Как уже упоминалось, в качестве подходящего гидрофобного оксида металла особенно рекомендуется двуокись титана, которую предпочтительно получают способами пламенного гидролиза из тетрахлорида титана (TiCl 4 ) и которую предпочтительно делают гидрофобной путем покрытия соответствующими гидрофобными материалами.

В целом антиадгезивные составы согласно настоящему изобретению могут быть очень легко обработаны, и они, в частности, наносятся путем нанесения покрытия, распыления, покрытия распылением, окраски или кистью на поверхность опалубки.

Следующие примеры иллюстрируют преимущества настоящего изобретения.

Для следующих примеров растворные смеси с белым цементом (CEM I 52.5R) в качестве вяжущего и нормализованным кварцевым песком (EN 196-1) с размером частиц от 0,08 до 2 мм в качестве заполнителя были приготовлены путем смешивания водой при водоцементном отношении 0,42. Суперпластификатор на основе поликарбонового эфира (0,8 мас.% по отношению к цементу) был добавлен для улучшения удобоукладываемости и обеспечения более низких водоцементных отношений. В подготовленную опалубку заливали свежую растворную смесь. Деревянная опалубка с унифицированной площадью основания 64 см 2 и высотой 4 см (UNE EN 480-1) были покрыты путем напыления на их внутреннюю сторону следующим составом для снятия опалубки:

95 вес. % минерального масла с распределением углеводородной цепи от C 9 до C 12 (Spirdane D 60 от Total Espana S.A.) + 5 масс. % Аэрооксид® TiO 2 T805 от Evonik Degussa GmbH. Aeroxide® TiO 2 T805 представляет собой диоксид титана, гидрофобизированный путем модификации поверхности октилтриметоксисиланом. Он представляет собой смесь анатаза и рутила и имеет удельную поверхность (БЭТ) 45±10 мг/м 9 .0129 2 .

Он представляет собой смесь анатаза и рутила и имеет удельную поверхность (БЭТ) 45±10 мг/м 9 .0129 2 .

2.1 Минеральное масло с распределением углеводородной цепи от C 13 до C 19 (Hydroseal G 232 от Total Espana S.A.)

2,2 90 Вт. % минерального масла с распределением углеводородной цепи от C 13 до C 19 (Hydroseal G 232 от Total Espana S.A.) + 10 вес. % Диспергатор (Aerosil P 25 от Degussa Evonik GmbH)

После затвердевания в течение 28 дней опалубку сняли с соответствующих испытательных образцов бетона, и они в течение двух лет подвергались атмосферным воздействиям на открытом воздухе в метеорологических условиях, преобладающих на Палау. (Испания, расположена к северо-западу от Барселоны). Образцы были ориентированы на юг, чтобы было возможно соответствующее солнечное облучение. Через равные промежутки времени и по истечении этого времени проверялись следующие свойства поверхности и сравнивались с соответствующими эталонными образцами, не соответствующими изобретению: степень загрязнения/эффект самоочищения, наличие биологического обрастания, шероховатость и визуальное впечатление, в особая легкость образцов белого раствора.

Плотность такой смеси не менее 1800 килограмм на кубический метр. Консистенция раствора для фундамента (жесткого типа) напоминает собой влажный грунт, он не практически не способен передвигаться самотеком, после укладки в опалубку обязательно выполнять трамбовку такого бетона, в противном случае он эксплуатационные характеристики существенно ухудшаются.

Плотность такой смеси не менее 1800 килограмм на кубический метр. Консистенция раствора для фундамента (жесткого типа) напоминает собой влажный грунт, он не практически не способен передвигаться самотеком, после укладки в опалубку обязательно выполнять трамбовку такого бетона, в противном случае он эксплуатационные характеристики существенно ухудшаются. Состав этой смеси следующий — 1 часть цемента (марка 400), 4 части песка и 6 частей щебня. В зависимости от марки применяемого цементного вяжущего соотношение компонентов может несколько изменяться.

Состав этой смеси следующий — 1 часть цемента (марка 400), 4 части песка и 6 частей щебня. В зависимости от марки применяемого цементного вяжущего соотношение компонентов может несколько изменяться.