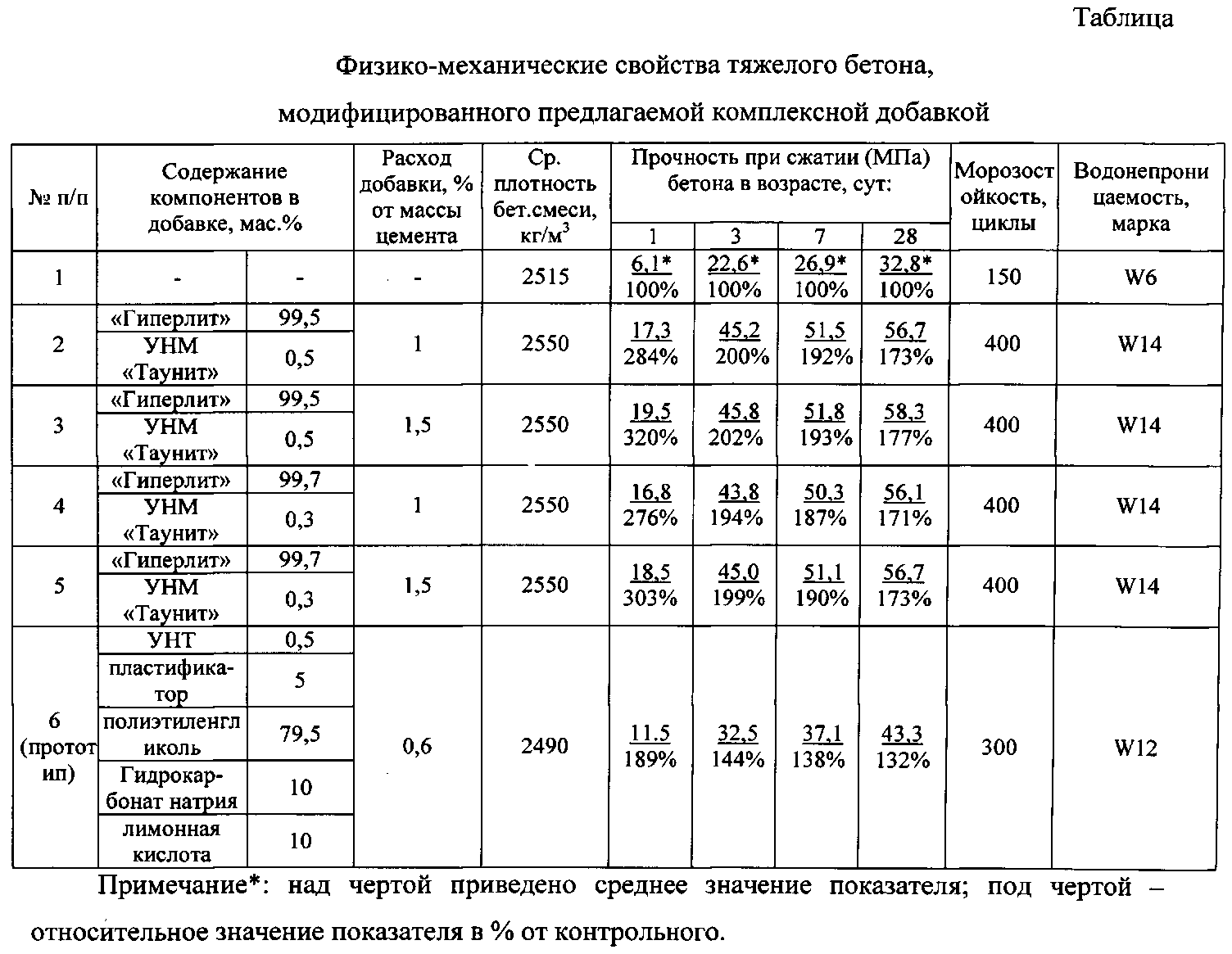

Состав полимербетона: состав, особенности, свойства, назначение, ГОСТ, характеристики

Полимербетон

Применение бетона, изготовленного из цемента, ограничено. Полимерное связующее, определяющее такие свойства изделий из полимербетона как, например, химостойкость и вибростойкость, позволяют применять полимербетон и конструкции из полимербетона там, где традиционный бетон будет разрушаться.

Полимербетон изготавливается следующим образом: со связующим (полиэфирной смолой) смешивается песок, известняк, тальк, измельченные отходы производства композиционных материалов, например, стеклопластиков и т.д. Грубодисперсные наполнители в полимербетоне — щебень размером до 50 мм и песок с размером зерен до 5 мм. В целях снижения расхода связующего стоимости изделий, а также для регулирования их свойств в полимербетон вводят мелкодисперсный наполнитель с размером частиц менее 0,15 мм (баритовая, кварцевая, андезитовая мука и др.). В состав полимербетона могут входить также порообразователи, ПАВ, антипирены, красители и т.п.

Технология производства искусственного камня

При высокой степени наполнения (75 – 80 %) получаются недорогие изделия с высокими физико-механическими характеристиками. Наполнитель, такой как песок, придаёт изделиям долговечность, устойчивость к истирающим нагрузкам, но сильно повышает их массу. При производстве таких изделий необходимо выбирать смолу с пониженной вязкостью. Параметры производства должны быть такими, чтобы наполнитель был равномерно распределен по объему изделия, не осаждался вследствие разности плотностей наполнителя и смолы. Также необходима дегазация смеси для предотвращения образования полостей внутри изделия, которые могут привести к снижению прочности. Недостатком изделий из полимербетона является не эстетичный внешний вид, это делает невозможным использование этих изделий в качестве декоративных элементов при оформлении помещений и т.д.

Наполнитель, такой как песок, придаёт изделиям долговечность, устойчивость к истирающим нагрузкам, но сильно повышает их массу. При производстве таких изделий необходимо выбирать смолу с пониженной вязкостью. Параметры производства должны быть такими, чтобы наполнитель был равномерно распределен по объему изделия, не осаждался вследствие разности плотностей наполнителя и смолы. Также необходима дегазация смеси для предотвращения образования полостей внутри изделия, которые могут привести к снижению прочности. Недостатком изделий из полимербетона является не эстетичный внешний вид, это делает невозможным использование этих изделий в качестве декоративных элементов при оформлении помещений и т.д.

Применение полимербетона:

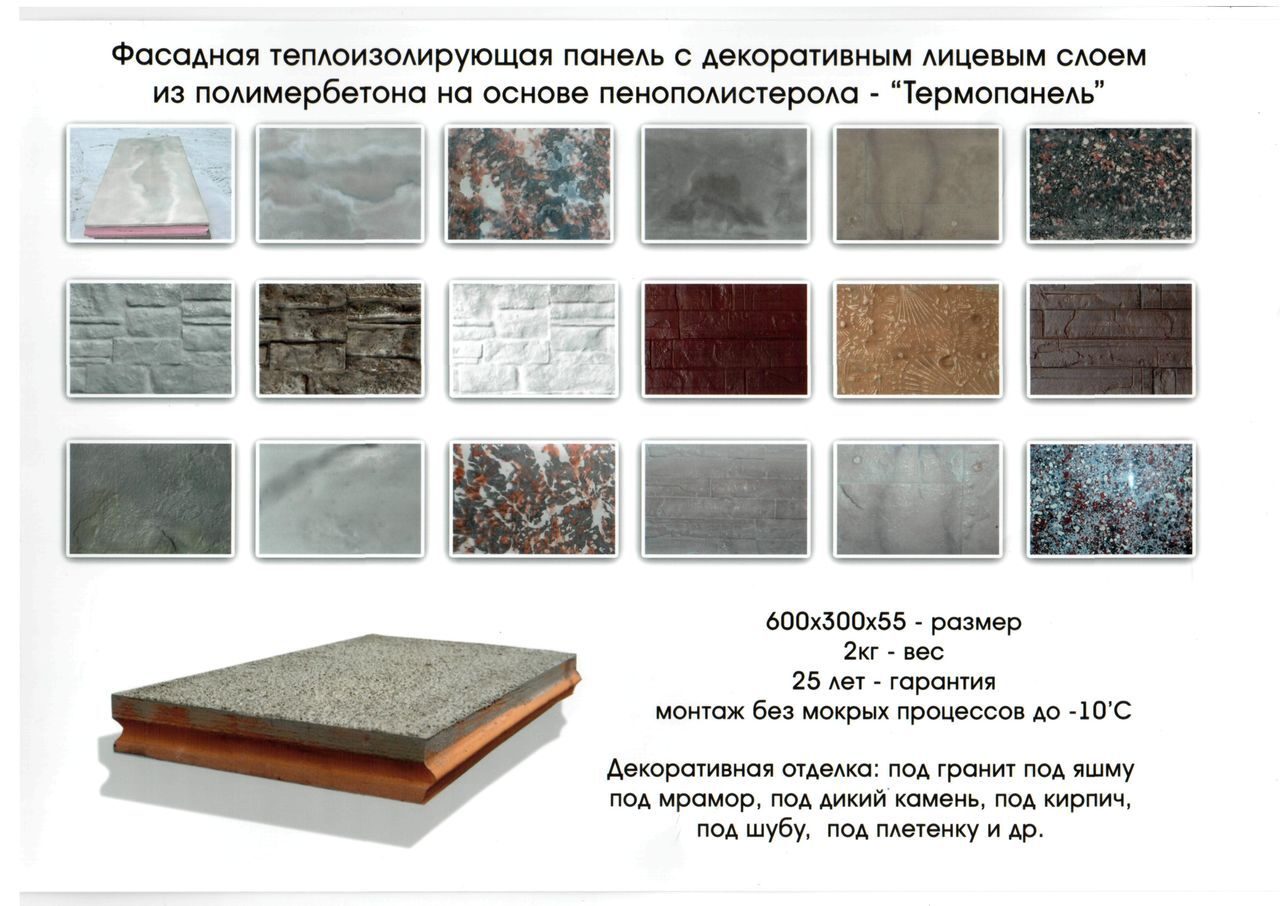

Облицовочные панели;

Фундаменты под промышленное оборудование;

Шумопоглощающие конструкции;

Причальные кромки и волнорезы;

Емкости для воды;

Дренажные конструкции;

Дорожные бордюры и ограждения;

Железнодорожные шпалы;

Лестницы;

Реставрация и защита существующих бетонных конструкций;

Емкости и резервуары для химически активных веществ;

Вернуться в раздел «Статьи»

Полимербетон своими руками: технология изготовления

Создать полимербетон своими руками гораздо дешевле, чем купить готовую продукцию. В последнее время общественности стала доступна технология создания качественного полимербетона своими руками, при этом сохраняя все положительные свойства материала. Полимербетон, что это такое? Полимербетон — это твердая основа или плита из смеси щебневых пород и смол, для сцепки которой используют специальные химические соединения. Из полимербетона изготовляют плиты для полов, кухонных поверхностей, материал применяют в кладке стен, а также для создания мемориальных стендов или памятников.

В последнее время общественности стала доступна технология создания качественного полимербетона своими руками, при этом сохраняя все положительные свойства материала. Полимербетон, что это такое? Полимербетон — это твердая основа или плита из смеси щебневых пород и смол, для сцепки которой используют специальные химические соединения. Из полимербетона изготовляют плиты для полов, кухонных поверхностей, материал применяют в кладке стен, а также для создания мемориальных стендов или памятников.

Состав для изготовления полимербетона

В состав полимербетона входят щебень или гравий, песок, молотый наполнитель, связывающие вещества, бетон. Выбор гравия или щебня в качестве твердого наполнителя зависит от того, какую фактуру необходимо получить. Щебень имеет однородный цвет, камни примерно одинакового размера. Гравий же имеет совсем другую структуру, камни имеют разнообразную окраску, цветовой оттенок и меньший размер по сравнению с щебнем.

Песок для изготовления полимербетона используют чистый, просеянный, желательно использовать кварцевый песок.

В качестве связывающего состав вещества используют ненасыщенную полиэфирную смолу, карбамидоформальдегидную, фурано-эпоксидную, фурфуролацетоновую смолы или эфир метиловый метакриловой кислоты. Вид связывающего вещества на внешний вид плиты не влияет, но по сцепке материалов лучше всего использовать доступные по цене смолы в пропорции с минеральной мукой из микрочастиц. Для того чтобы улучшить теплоизоляционные свойства плиты, в раствор добавляют древесную омыленную смолу. Для повышения качества изготавливаемых плит, для их высокой прочности, используют поверхностно-активные вещества, такие как антисептик, краситель, омыленная смола и др. Эти вещества образуют поры в полимербетоне, за счет чего обеспечивается хороший теплоизоляционный эффект внутри постройки.

Как изготовить полимербетон своими руками?

- Необходимо подготовить все материалы для этого: твердую основу, песок, смолы, минеральную муку и инструменты. Формы для полимербетона, бетономешалку, мастерок, нож и другие предметы по необходимости.

- Твердые материалы необходимо заранее хорошо промыть и высушить, не допуская влажности материалов более чем на 1-2%, это снижает качество изготавливаемого полимербетона.

- Песок нужно очистить от посторонних частиц, просеяв через специальное строительное сито, если он влажный, его необходимо просушить. Твердые используемые материалы должны быть сухими.

- Начинать процесс смешивания материалов необходимо в порядке возрастания их плотности. Самое тяжелое по своей плотности вещество — это цемент, поэтому он загружается в первую очередь. Затем добавляются песок и гравий или щебень. Все материалы хорошо перемешиваются в сухом виде, а потом добавляется вода и состав перемешивается.

- Смолу необходимо привести в мягкое состояние, ее можно размягчить растворителем либо нагреть. В мягкую смолу добавляют необходимые поверхностно-активные вещества и после этого весь состав тщательно перемешивается.

- Вяжущее вещество соединяется со смолой и смешивается с твердыми материалами.

Состав тщательно перемешивается до получения однородной массы.

Состав тщательно перемешивается до получения однородной массы.

Полимербетон очень быстро застывает, после перемешивания необходимо в срочном порядке разложить массу по формам и очистить сосуд, в котором материалы смешивались.

Полимербетон своими руками готов, его технические характеристики настолько хороши, что блоки и плиты из полимербетона применяют для установки наружных стен, для внутренней отделки помещений, а также в декоре помещений и для создания мебели.

Бетонные блоки в строительстве и их функции

Монтаж стен из современных бетонных блоков достаточно удобный за счет габаритов блоков, к тому же, современные технологии создания плит и блоков существенно улучшают их качество и период эксплуатации. Если полимербетонные блоки используют для внутренних работ чаще, то в наружном строительстве производится кладка стен из керамзитобетонных блоков.

Имея бетонную поверхность стен в доме, необходимо знать о том, как правильно производить монтаж и установку технических элементов в стены: розетки, плинтус, карниз и др.

Правильный монтаж строительных элементов

Как забить гвоздь в бетонную стену? Для этого необходимы дюбеля и монтажный пистолет. На поверхности стены намечается точное местоположение гвоздей и врезается дюбель в стену с помощью монтажного пистолета. Для того чтобы произвести монтаж крупных конструкций к бетонной стене, используют дюбеля не менее 10 мм в диаметре, с углублением в поверхность стены не менее 100 мм. Если происходит монтаж легких конструкций, используют дюбеля диаметром 8 мм с углублением в стене не меньше чем на 30 мм. В процессе монтажа конструкций рекомендовано использовать строительный клей для смазки отверстий для дюбелей, чтобы обеспечить безопасную выдержку нагрузки.

Для того чтобы произвести монтаж крупных конструкций к бетонной стене, используют дюбеля не менее 10 мм в диаметре, с углублением в поверхность стены не менее 100 мм. Если происходит монтаж легких конструкций, используют дюбеля диаметром 8 мм с углублением в стене не меньше чем на 30 мм. В процессе монтажа конструкций рекомендовано использовать строительный клей для смазки отверстий для дюбелей, чтобы обеспечить безопасную выдержку нагрузки.

Установка подрозетников в бетонную стену предполагает несение особой ответственности, ведь неправильная установка подрозетника приводит к его выпадению со стены вместе с проводкой. Для бетонных стен используются пластиковые подрозетники. По диаметру подрозетника с помощью перфоратора с победитовым сверлом и зубьями в стене высверливается отверстие, зачищается его поверхность. После этого подрозетник необходимо установить в стену, заранее обесточенные провода следует вытащить наружу через вырезанное внутри подрозетника отверстие. Если отверстия нет, его можно вырезать самостоятельно с помощью строительного ножа.

Как прикрепить плинтус к бетонной стене? Чтобы прикрепить плинтус к бетонной стене, понадобятся: сверло, дюбеля, саморезы. В предварительно намеченном месте на стене высверливается дырка при помощи сверла, через плинтус. Т. е, просверливается и стена, и плинтус одновременно. Насадку на сверло необходимо выбрать согласно дюбелям. Дюбеля в бетонную стену необходимо вводить на расстоянии примерно 40-60 см. Саморезом или гвоздем плинтус закрепляется к стене в дюбеля.

Заключение по теме

При соблюдении всех требований сделать полимербетон не составит труда. Главное — следовать инструкции и тогда проблем не возникнет

Полимербетон

Полимербетон — общепринятое название бетонов на цементной основе, состоящих из дисперсной фракции (песок, кварц, минеральные красители) с добавлением термоактивного связующего вещества, как правило, это эпоксидная смола, акрил.

Полимербетон за счет синтетических веществ приобретает дополнительные свойства, положительно сказывающиеся на качестве и сроке службы материала. Полимербетоны более прочны, чем бетон, на растяжение/сжатие, более влагонепроницаемы и устойчивы к воздействию влаги и мороза, не подвержены растрескиванию.

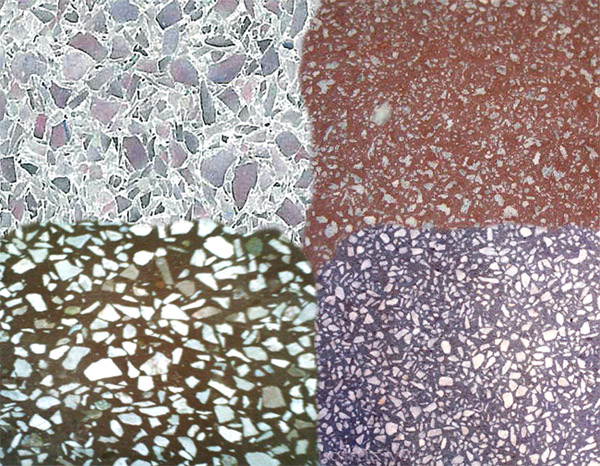

По фактуре застывшие изделия из полимербетона практически ничем не отличаются от бетонных изделий. Для придания декоративных свойств по желанию заказчика в состав могут быть добавлены минеральные красители, кварцевый песок (для придания сходства с натуральным камнем песчаником), щебень, если это предусмотрено в архитектурном проекте.

Состав полимербетона определяется на основании функций, которую будет выполнять та или иная деталь. Например, для опорных элементов полимербетон применяется редко, так как при большой доле дисперсной фракции уменьшается прочность бетона. Но для изготовления декоративных элементов полимербетоны в разных модификациях (искусственный камень, стеклофибробетон и т. д.), применяются повсеместно.

д.), применяются повсеместно.

Если Ваша задача декорировать фасад, то при выборе материалов надо учитывать некоторые особенности. Изделия из полимербетона и бетона не рекомендуется использовать на большой высоте, так как уже давно существуют альтернативные легкие декоры (полиуретан, полистирол). Все виды декора из бетона с цементными составляющими относятся к тяжелым и средним видам декора, поэтому должна быть уверенность, что стены здания выдержат такую нагрузку. Из полимербетона можно изготовить достаточно крупные детали — мелкая деталировка, как в полиуретане и гипсе, невозможна.

Компания «Фасад-проект» выполнит работы по изготовлению декора из различных материалов, поэтому сможем рекомендовать на этапе обсуждения проекта, какие материалы и где лучше использовать.

Изделия из полимербетона: как сделать, преимущества

Развитие строительных технологий позволяет усовершенствовать строительные материалы. Изделия из полимербетона являются этому примером. В результате добавления специальных наполнителей к уже традиционному бетонному раствору произошло повышение эксплуатационных характеристик и декоративных свойств продукции. Это привело к увеличению спроса, конкуренции среди производителей, а также расширению области применения в строительстве.

Это привело к увеличению спроса, конкуренции среди производителей, а также расширению области применения в строительстве.

Преимущества

Профессионалы области выделяют такие положительные характеристики продукции:

- Водонепроницаемость: быстрое парообразование не допустит возникновению трещин и разрушений.

- Устойчивость к изменениям температуры делает возможным применение в разных условиях, не беспокоясь о сохранности изделия.

- Механическое повреждение легко реставрируется.

- Полимербетон не поддается влиянию агрессивных химических веществ.

- Небольшой вес и прочность позволяют изготавливать разную продукцию.

- Многообразность цветовой гаммы, имитирование разных натуральных камней расширяет область применения.

- Продукцию можно повторно перерабатывать, а это снижает ее себестоимость.

Недостатки

От воздействия открытого огня готовые изделия способны разрушаться.Кроме положительных моментов в использовании полимерной продукции, есть и негативные:

- Открытый огонь и повышенная температура вызывают разрушение изделий.

- Производитель повышает цену, обусловив это денежными затратами на покупку специальных наполнителей. А это, в свою очередь, ставит перед выбором некоторых покупателей.

Состав полимербетона

| Ингредиенты | Названия |

| Связующее вещество — смолы | Ненасыщенная полиэфирная |

| Фурфурол-ацетоновая | |

| Фурано-эпоксидная | |

| Карбамидоформальдегидная | |

| Метиловый эфир метакриловой кислоты | |

| Грубодисперсный наполнитель | Щебень |

| Песок | |

| Молотая добавка | Графитовый порошок |

| Кварцевая или андезитовая мука |

Использование антисептиков, красителей, антипиренов, поверхностно-активных веществ также необходимо в производстве, а их добавки должны соответствовать требованиям ГОСТ 24211.

Где используется?

Нередко люди обрамляют свои окна подоконниками из данного материала.Фасад здания тоже можно украсить элементами из данного материала.Особенности технологии помогают использовать композитный бетон в таких ситуациях, где обычный бетонный состав не даст желаемого результата. В строительстве полимербетонные изделия занимают первое место при установке конструкций и монолитных изделий, например, отделочных плит, стеновых панелей. А также такой материал применяется для других целей:

- производства оконных изделий: наличников, подоконников, строительных плиток;

- изготовления полов, скульптур, фонтанов, ванны;

- как облицовочный материал для отделки лестницы, ступеней;

- в качестве фасадного декорирования.

Ступени из полимербетона красивы и долговечны. Такая лестница не боится погодных условий и времени, а по истираемости превосходит такой камень, как мрамор. Влагостойкость позволяет устанавливать умывальники, унитазы. Стильный вид жилищу придадут раковина и ванна из композитного бетона. В ритуальной службе используют его для изготовления памятников и надгробных плит, а также оградок, крестов и скульптур. Производители выгодно сотрудничают с работниками мебельной промышленности, ведь популярность изделий с элементами камня повышается. Таким примером являются столешницы из полимербетона.

Стильный вид жилищу придадут раковина и ванна из композитного бетона. В ритуальной службе используют его для изготовления памятников и надгробных плит, а также оградок, крестов и скульптур. Производители выгодно сотрудничают с работниками мебельной промышленности, ведь популярность изделий с элементами камня повышается. Таким примером являются столешницы из полимербетона.

Как сделать изделие?

Подготовка

Изготовление продукции из полимербетона возможно в домашней обстановке. После ознакомления процесса производства и изучения состава, подготавливаем компоненты для смешивания. При этом нужно:

- очистить наполнители от инородных веществ;

- просеять кварцевый песок, отделить примеси;

- высушить компоненты до влажности не больше 1%, так как это может сказаться на прочности изделия.

Делаем раствор

Производство изделий основано на строгом алгоритме, заключающийся в следующем:

Из подготовленных компонентов следует сделать раствор, придерживаясь всех правил.

- Всыпать компоненты — щебень, песок, наполнитель в смеситель.

- Перемешивать состав около 2 минут.

- Долить воду и продолжить смешивание.

- Ввести растворитель, чтобы размягчить связующее вещество.

- Добавить пластификатор.

- Перемешать, ввести отвердитель.

- Размешивать раствор около 3 минут.

Отлив продукции

Перед началом процесса формирования изделия внутреннюю часть формы смазывают специальными веществами, которые не дадут прилипнуть изделию. Это может быть вазелин или машинное масло, а также парафин. Потом выливают раствор и выравнивают. Уплотнение смеси производят вибратором или на вибрационной площадке до образования жидкости на поверхности. Важно помнить, если отлив будет происходить порционно, то процесс уплотнения делают каждый раз. Извлекают изделие после 24 часов.

Полимербетоны и изделия из полимербетонов

Полимербетон – высокоэффективный искусственный материал, обладающий целым набором уникальных свойств, что дает возможность применять его в самых различных областях.

Полимербетон относится к большой группе полимерсодержащих бетонов. И хотя применение таких материалов в промышленных масштабах насчитывает несколько десятилетий, до сих пор даже среди профессиональных строителей существует некоторое терминологическое смешение понятий. Существуют вполне определенные критерии, по которым материалы называют так, а не иначе. Как и вообще в технике, здесь нельзя «просто» переставить корневые части в сложных словах. Например, бетонополимер и полимербетон – это совершенно разные материалы.

Полимеры в бетонах используют как совместно с основным вяжущим, так и вместо него. К первой подгруппе относятся композиты, в которых полимер вводится в состав либо непосредственно на стадии перемешивания (полимерцементные, полимергипсовые, полимерсиликатные, полимерсерные составы и т.д.), либо используется для пропитки уже затвердевшего бетона (бетонополимеры). Содержание полимера в полимерцементных составах, как правило, не превышает 15-20% от массы цемента, содержание полимера в бетонополимерах зависит от пористости бетона и технологии пропитки, но тоже невелико.

Полимербетон – это материал на все 100% на основе синтетического вяжущего (полимера). Минеральные вяжущие (тот же цемент), если и используются в полимербетонах, то только в качестве неосновного материала, т.е. в качестве наполнителя.

Состав полимерного бетона

По существу полимербетон занимает промежуточное положение между пластмассами и бетонами, и четкой границы здесь не существует. Если убрать из его состава крупные фракции, т.е. песок и щебень, то полимербетон превращается в обычную пластмассу, но, исходя из преимущественной сферы применения, называется при этом полимерной мастикой или полимерраствором. Традиционно к полимербетонам относят материалы на основе термореактивных смол. Например, асфальтобетон все же не считается полимербетоном, хотя по всем характеристикам он им является. Подобное можно сказать и по отношению к составам на основе других термопластов, полиэтилена, например. Основная причина – возможность использования материала в качестве конструкционного, т. е. замена традиционного бетона. Термопласты в силу своих свойств для этой роли пока не годятся. Хотя это положение со временем, скорее всего, будет меняться. И уже есть ряд перспективных работ и диссертаций с полимербетонами на основе пвх или полиэтилена.

е. замена традиционного бетона. Термопласты в силу своих свойств для этой роли пока не годятся. Хотя это положение со временем, скорее всего, будет меняться. И уже есть ряд перспективных работ и диссертаций с полимербетонами на основе пвх или полиэтилена.

Свойства полимерных бетонов

Нет, видимо, смысла говорить обо всех свойствах, поэтому остановимся только на некоторых:

- Исторически применение полимербетона было обусловлено теми преимуществами, которые имеют полимеры перед минеральными вяжущими. В первую очередь, это, конечно, химическая стойкость. В большинстве своем полимеры, использующиеся в строительстве, имеют почти универсальную химическую стойкость. В зависимости от конкретных условий почти всегда есть возможность подобрать полимерное связующее, инертное по отношению именно к данному типу агрессивной среды. Первое применение полимербетона было связано именно с этим. В СССР стоимость полимербетона была на порядок выше цементного бетона, тем не менее, на некоторых предприятиях он успешно заменял собой традиционные материалы.

Например, на предприятиях цветной металлургии и химической промышленности ежегодный «профилактический» ремонт бетонных и стальных конструкций с остановкой целых цехов был обычным делом. Химстойкая футеровка только увеличивала межремонтный интервал на 1-2 года, но проблему в целом не решала. С использованием полимербетонных конструкций (ванн для гидролиза, колонн, плит перекрытия, балок и пр.) сроки ремонта вообще сдвинулись за горизонт: на некоторых предприятиях полимербетонные конструкции служат 30 лет и более безо всяких признаков разрушения.

Например, на предприятиях цветной металлургии и химической промышленности ежегодный «профилактический» ремонт бетонных и стальных конструкций с остановкой целых цехов был обычным делом. Химстойкая футеровка только увеличивала межремонтный интервал на 1-2 года, но проблему в целом не решала. С использованием полимербетонных конструкций (ванн для гидролиза, колонн, плит перекрытия, балок и пр.) сроки ремонта вообще сдвинулись за горизонт: на некоторых предприятиях полимербетонные конструкции служат 30 лет и более безо всяких признаков разрушения. - Конструкционные свойства материала подразумевают в первую очередь прочность. И с этим у полимербетона тоже все в порядке. Самый рядовой полимербетон имеет прочность при сжатии на уровне 50-60 МПа, полимербетон на современных вяжущих с правильно подобранным составом трудно изготовить с прочностью ниже 80-90 МПа, во многих случаях прочность полимербетона вообще ограничивается прочностью используемых заполнителей. Прочность на растяжение также намного выше, чем у цементного бетона.

- Стойкость к действию воды. Как известно, бетон по природе своей имеет вертикально направленную капиллярную пористость. Система этих сообщающихся пор образует сложную пористую структуру по всему объему – то, чего в полимербетоне получить не удастся при всем желании. Безусловно, и в полимербетоне есть вовлеченный воздух и недоуплотненные зоны (если не используются специальные технологии), но эти поры никак не соединены между собой, потому что процесс твердения полимера принципиально отличается от процесса твердения цемента. Как правило, водопоглощение полимербетона – это доли процентов, морозостойкость по этой причине чаще всего просто «назначается», потому что довести количество циклов замораживания-оттаивания до стандартного уровня разрушения просто не удается. Например, подобные испытания, проведенные в НИИЖБ, показали, что после 1000 циклов потеря прочности составила в пределах 3%, т.е. на уровне статистической погрешности. Абсолютная по сути непроницаемость полимербетона оказывается очень важна не только для гидроизоляции.

Например, был успешный опыт по изготовлению из полимербетонных конструкций огромных — в несколько десятков метров — вакуумных камер.

Например, был успешный опыт по изготовлению из полимербетонных конструкций огромных — в несколько десятков метров — вакуумных камер. - Тот факт, что полимеры – хорошие диэлектрики, не нуждается в дополнительных комментариях. Есть целый ряд производств и назначений, где без конструкционного диэлектрика обойтись очень сложно, и здесь у полимербетона также нет конкурентов, потому что больше нет таких материалов, сопоставимых с ним по комплексу показателей.

Область применения полимерного бетона

В целом химическая стойкость до сих пор является тем присущим по природе свойством полимербетона, по которому ему практически нет конкурентов. Это касается не только областей с очевидно агрессивной средой. Например, воздух крупных городов разрушает даже природный камень, поэтому использование облицовочных и (в меньшей степени) дорожных плит, бордюрных камней из полимербетона оказывается целесообразным не только с технической и эстетической стороны, но и с учетом долговечности. К подобным областям применения полимербетона можно отнести изготовление труб различного назначения, особенно подземных, конструктивных элементов подземных сооружений (коллекторов, туннелей и пр.) и даже сантехники. Полимербетон используется в таких случаях и в качестве замены традиционных материалов, и совместно с ними. Например, изготавливались металлические трубы с наружным слоем из легкого полимербетона, который выполнял двойную функцию: защита от коррозии и теплоизоляция.

К подобным областям применения полимербетона можно отнести изготовление труб различного назначения, особенно подземных, конструктивных элементов подземных сооружений (коллекторов, туннелей и пр.) и даже сантехники. Полимербетон используется в таких случаях и в качестве замены традиционных материалов, и совместно с ними. Например, изготавливались металлические трубы с наружным слоем из легкого полимербетона, который выполнял двойную функцию: защита от коррозии и теплоизоляция.

Также одним из очень разработанных направлений специального назначения для полимербетона в развитых западных странах является станкостроение. Здесь полимербетон успешно конкурирует с чугуном, сталью, цементным бетоном, а также с природным камнем. Причина почти та же, что и в других случаях: полимерные композиты просто по природе своей обладают высоким уровнем поглощения вибраций. В современных прецизионных станках эта характеристика является почти определяющей. Из полимербетона при этом изготавливают не только станины, но и другие элементы станков. Количество станков с такими элементами уже в конце 80-ых годов исчислялось тысячами. Полимербетон используется как вместо, так и вместе с другими материалами. Например, полимерные демпфирующие покрытия на стальные конструкции известны достаточно давно, в настоящее время с использованием полимербетона это не просто покрытия – а полноценная часть конструкции.

Количество станков с такими элементами уже в конце 80-ых годов исчислялось тысячами. Полимербетон используется как вместо, так и вместе с другими материалами. Например, полимерные демпфирующие покрытия на стальные конструкции известны достаточно давно, в настоящее время с использованием полимербетона это не просто покрытия – а полноценная часть конструкции.

Наконец, то, о чем трудно не сказать. Полимербетон, там, где это требуется, — просто красивый материал, способный удовлетворить практически любые эстетические вкусы. Он легко окрашивается, из-за своей химической инертности он сочетается с большинством минеральных красителей и материалов, используемых в таком качестве. Изготовление из полимербетона отделочных плит, полов, сантехники, различных декоративных элементов «под природный камень» самых различных цветов и оттенков уже давно ни для кого не является чем-то необычным.

Технология производства полимерных бетонов

Есть некоторые технологические особенности приготовления полимербетонной смеси по сравнению с обычным бетоном, но в целом полимербетон не ставит перед производителями каких-то особенно сложных задач. Серийное производство изделий из полимербетона подразумевает наличие тех же операций:

Серийное производство изделий из полимербетона подразумевает наличие тех же операций:

- дозирование полимербетонной смеси;

- смешивание полимербетонной смеси;

- укладка полимербетонной смеси.

Основное отличие – обязательное применение смесителей принудительного действия. Разумеется, как и использование любой химии, производство требует своей культуры работ и комплекса мер по безопасности и защите. И работа с этими материалами не так опасна, как может изначально казаться: химикаты, используемые при производстве полимербетона, относятся к 3-ей группе, т.е. на уровне цементной пыли. Например, метилметакрилат (ММА) — один из основных видов вяжущих в полимербетонах и основной компонент в производстве оргстекла – до сих пор используется при изготовлении пломб для зубов.

Виды полимербетонов по типу вяжущего материала

Трудно сказать, из каких полимерных материалов не делались попытки – в той или иной степени успешности – изготовить полимербетон. Но все же можно выделить три больших класса полимеров, имеющих львиную долю при производстве этого материала:

Но все же можно выделить три больших класса полимеров, имеющих львиную долю при производстве этого материала:

- Полиэфирные смолы;

- Эпоксидные смолы;

- Акриловые смолы.

Причем под последними в первую очередь подразумеваются составы на основе ММА. Предпочтения могут быть разными, от традиций до доступности, у каждого связующего своя история, свои достоинства и недостатки.

В конце 80-ых годов тогда еще западногерманскими специалистами была проведена комплексная оценка стоимости различных полимербетонов. Всего оценивалось девять показателей, которые включали в себя и технологию, и прочность, и экологию, и собственно цену. Если полиэфирные и эпоксидные составы по этому показателю оказались рядом (с некоторым преимуществом эпоксидных), то полимербетон на ММА превзошел их почти в полтора раза (точнее в 1,42). Конечно, не все так однозначно, и полиэфирные, и эпоксидные составы используются и будут использоваться, но на сегодняшний день ММА в большинстве случаев — явно более выигрышный вариант. Свойства ММА позволяют использовать его и совместно с другими полимерами (сополимерами), такое комплексное сочетание положительных свойств разных материалов часто дает возможность в значительной мере нивелировать их негативные качества.

Свойства ММА позволяют использовать его и совместно с другими полимерами (сополимерами), такое комплексное сочетание положительных свойств разных материалов часто дает возможность в значительной мере нивелировать их негативные качества.

Стоимость полимербетона

Практически единственный показатель, оказывающий определяющее значение в ограничении применения полимербетона это стоимость. Правда, необходимо сказать, что здесь очень сильное влияние оказывают консерватизм и инерционность мышления. Очевидно, что то, что было безусловно актуальным 20-30 лет назад, сейчас частично или полностью потеряло свою актуальность. Это справедливо и по отношению к полимербетону. Сейчас себестоимость полимербетона вполне сопоставима с хорошими цементными составами. Но есть технологии (каркасная технология, технология с полнораздельной укладкой компонентов), позволяющие снизить содержание полимера в полимербетоне до «неприличных» показателей, 2,5-4%. Понятие «искусственный камень» при этом становится уже не рекламным слоганом, а термином по существу сказанного.

Никто не покушается на то, чтобы строить из полимербетона башни и мосты (кто сказал, что это навсегда?), но во многих направлениях отношение к полимербетону, как к «дорогой игрушке», необходимо менять.

Менять просто потому, что это не так.

В качестве заключения

Полимербетон – все-таки сравнительно молодой материал. Но у молодости есть несомненное преимущество – у нее все впереди. Да и корректнее по отношению к полимербетону говорить не о молодости, а уже и о зрелости.

История полимербетона – это всего чуть больше 50 лет. Настоящий пик интереса и в СССР, и на западе пришелся на 70-80 годы при примерно равном уровне научно-исследовательских разработок. По понятным причинам широкие перспективы использования этого материала у нас в стране так и остались в том далеком прошлом. Сейчас в России своего рода ренессанс. И опять же по понятным причинам у российских производителей есть уникальный шанс обратить самое пристальное внимание на успешное использование преимуществ полимербетона — нашего, российского полимербетона. Материала, вобравшего в себя исследовательские идеи и разработки не только из бетоноведения, но и химии, физики, машиностроения.

Материала, вобравшего в себя исследовательские идеи и разработки не только из бетоноведения, но и химии, физики, машиностроения.

Материал на стыке нескольких наук – это всегда материал будущего.

Полимербетон — Справочник химика 21

Применяются полимербетоны как для ремонта, так и для изготовления фундаментных блоков, башмаков, стоек, балок, сточных лотков и каналов, сливных колодцев и различных емкостей для агрессивных жидкостей. Состав полимербетонов приведен в табл. 5.2. [c.197]П-бетоны — общее название материалов на основе полимерцементных бетонов, полимербетонов и бетонополимеров. [c.431]

Совершенно иные по своим свойствам материалы получаются ири затвердевании полимербетонов или пластбетонов. В них отвердевание тампонажной жидкости происходит на основе реакций полимеризации или поликонденсации. В состав затвердевшего тела кроме полимера входят различные наполнители, в качестве которых могут быть использованы и минеральные вяжущие вещества.

В результате получаются материалы иной химической природы, часто химически инертные по отношению к окружающей пластовой среде и обладающие рядом других ценных свойств. [c.148]

В результате получаются материалы иной химической природы, часто химически инертные по отношению к окружающей пластовой среде и обладающие рядом других ценных свойств. [c.148]При ремонтных работах для опалубки целесообразно использовать металлические листы. На внутреннюю поверхность листов наносится разделительный слой (жидкое стекло, раствор графита в эмульсоле, раствор битума в бензине). Твердение полимербетона в естественных условиях продолжается 28 суток. Распалубка может осуществляться через 3—4 ч. [c.198]

Полимербетоны имеют адгезию к бетону, превышающую предел прочности бетона на разрыв. Они обладают также высокой стойкостью в агрессивных средах, в которых обычный бетон быстро разрушается. Кроме того, полимербетоны стойки против минеральных и органических кислот, масел, нефтепродуктов, органических растворителей. [c.197]

Составляющие тяжелы А (р = 2200 кг/м») полимербетон ФАМ легкий (р — 1700 кг/м ) полимербетон ФАМ легкий (р == 1700 кг/м ) полимербетон ПН [c. 198]

198]

Для приготовления полимербетона щебень с песком и мукой перемешивается в растворомешалке 2—3 мин, затем после добавления смолы — еще 2—3 мин и, наконец, после добавления отвердителя — снова 2—3 мин. Смесь должна быть уложена в течение 30 мин после ее приготовления. [c.198]

Такие реакции осуществляются легко и дают хорошие выходы продукта. Смесь образовавщихся ненасыщенных фурановых кетонов известна под названием мономера ФА. который применяется при производстве полимербетонов (см.с. 431). [c.359]

Фурфурол используется в качестве растворителя при синтезе фурановых полимеров (см. с. 428) и других целей. Например, фурфурол вместе с мочевиной может служить в качестве связующего для полимербетонной смеси для повышения ее прочностных свойств-и водостойкости. [c.359]

Для получения полимербетонов используют главным образом термореактивные полимеры. Разработаны полимербетоны на основе эпоксидных, ненасыщенных полиэфирных, фурановых, фенолоформальдегидных, карбамидных, поливинилацетатных и термопластичных кумароно-инденовых полимеров. Однако наиболее дешевыми и наименее дефицитными являются фурановые (фурфуролацетоновые) полимеры. Фурановый полимербетон на мономере ФА химически стоек и термостоек. Особенно он устойчив к истиранию — это качество характерно для бетонов на основе эпоксидных и фурановых полимеров. Эпоксидные полимербетоны обладают высокой адгезией к большинству сухих строительных материалов. [c.431]

Однако наиболее дешевыми и наименее дефицитными являются фурановые (фурфуролацетоновые) полимеры. Фурановый полимербетон на мономере ФА химически стоек и термостоек. Особенно он устойчив к истиранию — это качество характерно для бетонов на основе эпоксидных и фурановых полимеров. Эпоксидные полимербетоны обладают высокой адгезией к большинству сухих строительных материалов. [c.431]

Применение в качестве связующих для получения конструкционных стеклопластиков, высококачественных клеев для ответственных конструкций полимерцементных растворов и полимербетонов пено-пластов, антикоррозионных покрытий для реставрации природных и искусственных камней изготовления клеев для керамики создания водонепроницаемых слоев на бетоне и т. д. [c.113]

Применение в качестве жаростойких и атмосферостойких покрытий для производства стеклотекстолита большой прочности и теплостойкости пенопластов, выдерживающих температуру до 400 С производства полимерцементных растворов и полимербетонов гидрофобизации строительных материалов и изделий, пластификации бетонных смесей в качестве антивспенивателей для интенсификации помола клинкера и сырья для керамических изделий в качестве добавок к бе- гонным смесям (для увеличения морозостойкости, сцепления со старым бетоном и т. д.). [c.113]

д.). [c.113]

Строительные изделия и материалы на основе полимеров полимерцементы и полимербетоны, газонаполненные пластмассы и стеклопласты. Полимерные пленочные материалы, клеи, мастики и герметики. [c.172]

Харчевников В. И. Стекловолокнистый полимербетон (Воронеж Изд-во ВГУ, 1976). [c.188]

На основе лака УР-293 разработана однокомпонентная полиуретановая эмаль УР-49, обладающая комплексом ценных физико-химических свойств. Она может быть использована в качестве покрытия по полимербетонным и полимерцементным полам, а также для защиты трюмов морских судов, перевозящих минеральные удобрения. [c.74]

ИССЛЕДОВАНИЕ ПОЛИМЕРБЕТОНОВ НА ОСНОВЕ КАРБАМИДО-ФОРМАЛЬДЕГИДНОЙ ПОЛИМЕРНОЙ МАТРИЦЫ [c.139]

Полимербетоны — новые эффективные химически стойкие материалы, у которых степень наполнения минеральными наполнителями и заполнителями доходит до 90-95% по массе. Эти сравнительно новые материалы находятся вне конкуренции с другими наполненными полимерными композициями по расходу связующего, который составляет всего 5-10% общей массы полимербетона, и, естественно, стоимость такого материала по сравнению с пластмассами существенно снижена. [c.139]

[c.139]

Киреев В.В., Плеханова Н.С., Дьяченко Б.И, Рыбалко В.П. Исследование полимербетонов на основе карбамидо-формальдегидной полимерной матрицы 139 [c.166]

Морозостойкость полимербетона также выше, чем обычного бетона па портландцементе. [c.355]

Ванны из полимербетонов или полимерсиликатных бетонов, работающие в условиях воздействия кислых агрессивных сред при нормальной и повышенной температуре, изготавливаются [c.92]

Хлоропреновые латексы (наириты Л) различных марок используются в промышленности заменителей кожи, при получении маканых изделий, клеев, при получении полимербетонов. Бута-диен-пипернленовые латексы (ДБП) различных марок — в производстве асботехнических изделий. [c.612]

Особенно бысгро начинает развиваться органическая химия с 60-х годов прошлого столетия, когда А. М. Бутлеров создал теорию химического строения органических соединений, ставшей научной основой для дальнейшего развития исследований в этой области химии. Немаловажную роль сыграли в развитии химической науки развивающиеся буржуазные общественно-экономические отношения, и в первую очередь рост производительных сил. Однако в дореволюционной России химическая промышленность, как и химическая наука, не получили должного развития. Только победа Великой Октябрьской социалистической революции создала в нашей стране благоприятные условия для развития химической науки, и в частности органической химии. За годы советской власти родилась мощная химическая промышленность. Впервые была создана нефте-и газоперерабатывающая промышленность, началось производство пластических масс, искусственных волокон и каучуков. Стала развиваться химия красителей, лекарственных веществ, витаминов и моющих средств. Органические соединения начали применяться практически во всех отраслях промышленности лaкoкpa o нoй, фармацевтической, пищевой, топливной, кожевенной, текстильной и др. Без органической химии сейчас нельзя представить современное сельское хозяйство, машино- и самолетостроение, транспорт и электропромышленность.

Немаловажную роль сыграли в развитии химической науки развивающиеся буржуазные общественно-экономические отношения, и в первую очередь рост производительных сил. Однако в дореволюционной России химическая промышленность, как и химическая наука, не получили должного развития. Только победа Великой Октябрьской социалистической революции создала в нашей стране благоприятные условия для развития химической науки, и в частности органической химии. За годы советской власти родилась мощная химическая промышленность. Впервые была создана нефте-и газоперерабатывающая промышленность, началось производство пластических масс, искусственных волокон и каучуков. Стала развиваться химия красителей, лекарственных веществ, витаминов и моющих средств. Органические соединения начали применяться практически во всех отраслях промышленности лaкoкpa o нoй, фармацевтической, пищевой, топливной, кожевенной, текстильной и др. Без органической химии сейчас нельзя представить современное сельское хозяйство, машино- и самолетостроение, транспорт и электропромышленность. Незаменимое применение в строительной индустрии нашли пластмассы, полимерцементы и полимербетоны, клеи и герметики, кремнийорганические соединения, поверхностноактивные вещества и другие продукты. [c.7]

Незаменимое применение в строительной индустрии нашли пластмассы, полимерцементы и полимербетоны, клеи и герметики, кремнийорганические соединения, поверхностноактивные вещества и другие продукты. [c.7]

Эпоксидные полимеры легко совмещаются с другими полимерами. Так, модификация эпоксидных полимеров с фенолоформальдегидными, фурановыми, кремнийорганическими и другими приводит к созданию новых, с заранее заданными свойствами антикоррозионных материалов, которые ио стоимости значительно ниже эпоксидных полимеров. Совмещение эпоксидных полимеров с дегтевыми материалами позволяет получать прочные и экономичные связующие для полимербетонов и мастик. Для гидроизоляции железобетонных сооружений и антикоррозионной защиты металлических конструкций применяют фураноэпоксидную композицию ФАЭД-8. Разработаны и негорючие или самозатухающие покрытия на основе фосфорорганических эпоксидных полимеров. Эпоксидные полимеры используются и для приготовления полимеррастворов и и полимербетонов, которые с успехом применяются в антикоррозионной технике. [c.421]

[c.421]

Дании дорожных и аэродромн >1х покрытий, для закрепления грунтов и в качестве связующих для строительных растворов и полимербетонов. [c.431]

Эти строительные материалы обычно готовят из минеральных заполнителей и полимерных вяжущих. Иногда применяют водные эмульсии латексов. Полимербетоны выгодно отличаются по своим свойствам от обычных бетонов высокой химической стойкостью, повыщенной прочностью, износо- и морозостойкостью. [c.431]

Полимербетоны применяют для устройства монолитных бесшовных полов, отделочных и защитных покрытий, ремонта и омоноли- [c.431]

Применение в качестве связующего и пленкообразующего компонента в малярных ррасках по штукатурке и дереву для внутренней и внешней отделки для получения полимерцементов и полимербетонов с повышенной прочностью на удар, изгиб и растяжение для склеивания древесины, изготовления бесшовных полов, кирпичных блоков с повышенной прочностью швов для укрепления поверхностных слоев сырых керамических изделий, а также в качестве связки и пластификатора керамических пресс-порошков. [c.110]

[c.110]

Фурановые смолы применяют для изготовления композиций минерального наполнителя, мономера ФА и ионного отвердителя — сульфокислоты (1,5—2,0%). Пластбетон получается смешением этих компонентов. Введением в бетонную массу на основе минеральных вя-жуш,их фурфурилового спирта с солянокислым анилином или фур-фурамида получают полимербетоны. Из большого числа синтетических смол, выпускаемых отечественной промышленностью, фурановые смолы типа ФА или ФАМ обеспечивают наиболее высокую прочность и химическую стойкость полимербетонов на их основе. Эти смолы являются сравнительно дешевыми и недефицитными. [c.206]

Полимербетон состоит из минерального вяжущего — цемента, органического вяжущего — полимера и инертного заполнителя. В качестве полимерного вяжущего (связующего), применяются различные естественные и синтетические смолы (фенилформальдегидные, полиэфирные, поливиннлацетатные, фурфу-рольные, битумы, пеки и др.) и каучуки (натуральный, бутадненстирольный и др. ). [c.353]

). [c.353]

Свойства полимербетонов на разпичных смолах [c.354]

Физико-механические свойства полимербетона определяются свойствами цемента и полимера, их соотношением, качеством и свойствами заиолнителя, степенью сцепления его с минеральным вяжущим и полимерным связующим, условиями затвердевания и пр. [c.355]

Некоторые механические свойства поливиинлацетатного бетона при различном соотношении полимер-цемент и наличии песка нриведены в табл, 266. Для сравнения в таблице даны свойства мелкозернпстого бетона. В табл. 267 приведены свопства футеровочных коррозпоииостойких полимербетонов па различных смолах по данным Эванса [212]. [c.355]

Этот институт разрабатывает проектную документацию на стадиях технического проекта, рабочих и технорабочих чертежей, участвует в составлении технических условий и технико-экономического обоснования на проектирование промыщленных площадок, проектирует различное оборудование, вентиляционные системы, а также элементы зданий и сооружений из химостойких неметаллических конструкционных материалов (стеклопластиков, полимербетонов, полимерсиликатов и т. п.) в тех случаях, когда их использование более целесообразно, [c.82]

п.) в тех случаях, когда их использование более целесообразно, [c.82]

Одним из путей улучшения механических свойств и повышения физико-механической стойкости полимерных бетонов является введение в их состав углеродсодержащих наполнителей. В этой связи нами была исследована возможность использования шунги-товых пород (сланцев) в качестве наполнителей силикатополи-мербетонов и полимербетонов на фурфурол-ацетоновом мономере ФАМ. [c.89]

При приготовлении бетонов на жидком стекле и силикат-полимербетонов перед загрузкой компонентов в бетоносмеситель рекомендуется смешать тонкомолотый наполнитель с кремнефтористым натрием. При получении готовой смеси андезитового порошка с кремнефтором необходимо сделать перерасчет количества кремнефтора с учетом данных паспорта завода-поставщика. Материалы загружаются в такой очередности щебень всех фракций и песок, смесь андезитовой муки с кремнефтористым натрием. Перемешивают материалы не менее 4—6 мин, затем добавляют жидкое стекло и вновь перемешивают 3—5 мин до получения однородной смеси. Бетоносмеситель должен быть тщательно очищен после каждого замеса. При приготовлении силикатполимербетона состава № 1 рекомендуется предварительно смешать жидкое стекло с фуриловым спиртом, а состава № 2 — приготовить полимерный компаунд на весь объем бетонирования, для чего дозируют 70 мае. ч. фурилового спирта и 30 мае. ч. смолы ФРР, сливают их в одну емкость и тщательно перемешивают. При использовании ингибитора коррозии для армированных конструкций [c.133]

Бетоносмеситель должен быть тщательно очищен после каждого замеса. При приготовлении силикатполимербетона состава № 1 рекомендуется предварительно смешать жидкое стекло с фуриловым спиртом, а состава № 2 — приготовить полимерный компаунд на весь объем бетонирования, для чего дозируют 70 мае. ч. фурилового спирта и 30 мае. ч. смолы ФРР, сливают их в одну емкость и тщательно перемешивают. При использовании ингибитора коррозии для армированных конструкций [c.133]

Состав Wabocrete II для заполнения переходных зон деформационных швов рекомендован к применению в России

- Полимербетон прошел испытания в ведущих дорожных научно-исследовательских институтах

В феврале 2017 года ведущие российские научно-исследовательские институты после серии испытаний рекомендовали к применению в отечественном дорожном и мостостроительстве новую систему Wabocrete II для заполнения переходных зон деформационных дорожных швов. В ходе тестов состав, разработанный концерном BASF, ведущим мировым производителем строительной химии, продемонстрировал высокие показатели поглощения ударных нагрузок и сопротивляемости сдвиговым нагрузкам; устойчивость к воздействию ультрафиолета, антигололёдных реагентов и истирания; водонепроницаемость и стабильность эксплуатационных параметров в широком диапазоне температур.

Согласно экспертному заключению, полимербетон Wabocrete II создаёт надёжное и эластичное сопряжение дорожной одежды и деформационных швов, поглощает ударные нагрузки и передаёт их на основание полотна, обеспечивая плавный и бесшумный проезд транспорта. Решение обеспечивает повышение долговечности в напряжённых участках дорожного полотна и увеличивает срок эксплуатации швов до 10 лет. Благодаря способности состава быстро набирать характеристики, время открытия движения после формирования или ремонта швов сокращается в 1,5 раза: проезд по участку дороги можно открывать уже через два часа после укладки.

«До сегодняшнего дня деформационные швы — места сопряжения дорожных элементов — были «слабым местом» практически любой дороги. Сперва происходит образование колеи, затем резиновый компенсатор выходит из строя, расшатывается металлическая конструкция, после чего шов разрушается полностью. Проблема хорошо знакома не только специалистам, но и водителям: характерный удар при попадании колеса в разрушенный шов вызывает самые неприятные ощущения и наносит ущерб не только дороге, но и транспортному средству», — комментирует Алексей Ровенский, коммерческий директор строительного подразделения концерна BASF.

Как отмечает эксперт, на оживлённых магистралях такие удары превращаются в непрерывный громкий стук, нарушающий покой жителей окрестных районов днём и ночью. Всё это также вызвано быстрым износом элементов швов, но теперь проблему можно решить с помощью Wabocrete II.

На данный момент система уже прошла испытания не только в институтских лабораториях, но и на практике — в российских регионах с различными климатическими условиями. И во всех случаях было подтверждено соответствие системы заявленным эксплуатационным параметрам, а также её способность работать и сохранять свои свойства в широком диапазоне температур.

Например, новый состав был использован при выполнении работ по ремонту трассы А-147 «Джугба — Сочи» на границе с Республикой Абхазия и моста через реку Кудеспа. «В период эксплуатации с ноября 2016 года полимербетон полностью подтвердил заявленные производителем показатели. Мы планируем и в дальнейшем использовать этот состав при реализации проектных решений», — отметил начальник ФКУ Упрдор «Черноморье» Владимир Кужель.

По словам начальника управления ФКУ Упрдор «Алтай» Ярослава Долинского, материал подтверждает заявленные свойства при температурах от -40°С до +40°С, сохраняя при этом высокую ударную вязкость и эластичность. В частности, Wabocrete II использовался для устройства переходной зоны на деформационных швах на 202-410 км федеральной автодороги Р-256 «Чуйский тракт» Новосибирск — Барнаул — Горно-Алтайск, на границе с Монголией. Здесь швы исправно работают с 2013 года при интенсивности движения до 16.500 автомобилей в сутки и нагрузках до 80 т в одиночном порядке и до 30 т в общем потоке. Аналогичные результаты были получены и в процессе эксплуатации участка 54-930 км федеральной трассы М-5 «Урал», где Wabocrete II применялся для ремонта в 2015 году.

По мнению экспертов, состав оптимален для российских условий, отличающихся большой протяжённостью автодорог, сложной и разнообразной климатической обстановкой. Такое решение особенно актуально для трасс и мостов с серьёзной транспортной нагрузкой. Применение состава позволяет значительно упростить и ускорить дорожные работы и получить серьёзную экономию за счёт увеличения срока службы деформационных швов и сокращения трудозатрат.

Применение состава позволяет значительно упростить и ускорить дорожные работы и получить серьёзную экономию за счёт увеличения срока службы деформационных швов и сокращения трудозатрат.

Полимерцементный бетон: свойства и применение

🕑 Время прочтения: 1 минута

Полимерцементный бетон — это композитный бетон, состоящий из синтетического полимера в связующем материале. Преимущества полимербетона заключаются в более высоких свойствах, низких энергозатратах и низких трудозатратах. Его также называют полимерно-портландцементным бетоном (PPCC) или бетоном, модифицированным латексом (LMC). Состав, свойства и применение полимерцементного бетона объясняются ниже. Состав полимерцементного бетона (PCC) В портландцемент вводят форполимер (мономер) дисперсного полимера, чтобы получить РСС.Эта комбинация создает полимерную сеть на месте во время процесса отверждения бетона. Использование типичных виниловых мономеров может мешать процессу гидратации или разрушаться. Таким образом, использование форполимеров оказывается более эффективным, поскольку они выполняют требуемую функцию. Для улучшения механических свойств PCC эти форполимеры можно добавлять в более высоких пропорциях.

Поскольку это свойство бетона основано на включении полимера, при добавлении латекса необходимо соблюдать особую осторожность и внимание.Используемая эмульсия повышает смазывающие свойства смеси. Следовательно, для удобоукладываемости смеси требуется лишь меньшее количество воды. Требования к полимерам, используемым в PCC

Таким образом, использование форполимеров оказывается более эффективным, поскольку они выполняют требуемую функцию. Для улучшения механических свойств PCC эти форполимеры можно добавлять в более высоких пропорциях.

Поскольку это свойство бетона основано на включении полимера, при добавлении латекса необходимо соблюдать особую осторожность и внимание.Используемая эмульсия повышает смазывающие свойства смеси. Следовательно, для удобоукладываемости смеси требуется лишь меньшее количество воды. Требования к полимерам, используемым в PCC - Латекс в условиях окружающей среды должен образовывать пленку, чтобы он надлежащим образом покрывал цемент и частицы заполнителя. Это помогает создать прочную связь между заполнителем и цементной матрицей.

- Растущую микростойку необходимо перехватить образовавшейся полимерной сеткой.Это делается путем рассеивания энергии за счет образования микрофибриллы.

- Поливиниловые эфиры

- Полиэпоксидные смолы (винилиден-хлорид)

- Сополимеры

- Стирол Утадиен

Высокогерметичный Полимерная фаза в бетоне поможет уменьшить пористость и микротрещины, образующиеся в цементной матрице.Это действует как дополнительный связующий материал, кроме используемого портландцемента. 2. Высокая износостойкость Плотный и непроницаемый для воды бетон получается при использовании PCC. Это предотвращает химическое воздействие, проникновение воды и, следовательно, предотвращает коррозию. Также предотвращается появление внутренних микротрещин в цементной матрице. Это увеличивает срок службы конструкции. 3. Устойчивость к атмосферным воздействиям Структура PCC непроницаема, они менее подвержены влиянию изменяющихся погодных условий. Соображения, касающиеся строительства из полимерцементного бетона

Высокогерметичный Полимерная фаза в бетоне поможет уменьшить пористость и микротрещины, образующиеся в цементной матрице.Это действует как дополнительный связующий материал, кроме используемого портландцемента. 2. Высокая износостойкость Плотный и непроницаемый для воды бетон получается при использовании PCC. Это предотвращает химическое воздействие, проникновение воды и, следовательно, предотвращает коррозию. Также предотвращается появление внутренних микротрещин в цементной матрице. Это увеличивает срок службы конструкции. 3. Устойчивость к атмосферным воздействиям Структура PCC непроницаема, они менее подвержены влиянию изменяющихся погодных условий. Соображения, касающиеся строительства из полимерцементного бетона - Накладки PCC обладают превосходными эксплуатационными характеристиками в течение длительного времени.

- Смешивание PCC должно производиться в мобильной бетономешалке.

- Обработка, размещение и отделка PCC должны быть завершены менее чем за 30 минут.

- PCC требует от одного до двух дней отверждения во влажной среде с последующей сушкой на воздухе.

- Стирол-бутадин PCC обладает отличной стойкостью к внешним воздействиям или средам, в которых присутствует влага.

- Изменение цвета поверхности происходит, когда бетон подвергается воздействию УФ-излучения, за исключением акриловых полимеров.

- Применяется для облицовки настилов мостов, перекрытий и ямочного ремонта любых бетонных поверхностей толщиной от 4 до 100 мм по бетонам.

- Акриловые латексы используются для ремонта и заделки полов, а также в тех случаях, когда важно сохранение цвета.

- Эти накладки создают высокопрочную износостойкую поверхность, очень устойчивую к атмосферным воздействиям.

- PCC необходимо укладывать и отверждать при температуре от 7 до 30 °C.

- Мобильные смесители непрерывного действия, оснащенные дополнительным резервуаром для хранения латекса, должны использоваться для больших объемов применения полимер-модифицированного бетона.

- Время смешивания ограничено 3 минутами для небольших порций или для растворосмесителей.

- PMC имеет тенденцию к растрескиванию при пластической усадке во время укладки, поэтому необходимы особые меры предосторожности, когда скорость испарения превышает 0,5 кг/м2/ч.

- Модуль упругости, как правило, ниже по сравнению с обычным бетоном, поэтому его использование в элементах, нагруженных в осевом направлении, должно оцениваться соответствующим образом.

- Поливинилацетатные смеси не должны подвергаться воздействию влаги.

- Эпоксидные эмульсии дороже.

Рис.1: Покрытие из полимербетона для настила моста; Изображение предоставлено: The Aberdeen Group, Concrete Construction

2. Конструкция пола Повышенная химическая стойкость, высокие физико-механические свойства делают его оптимальным выбором для устройства промышленных полов. Они также используются в дорожном строительстве, где область подвергается интенсивному движению. 3. Сборные конструкции Хорошая удобоукладываемость и характеристики термического отверждения требуют его для производства сборных железобетонных изделий. Блоки PCC могут быть получены с меньшим соотношением воды и цемента.

Конструкция пола Повышенная химическая стойкость, высокие физико-механические свойства делают его оптимальным выбором для устройства промышленных полов. Они также используются в дорожном строительстве, где область подвергается интенсивному движению. 3. Сборные конструкции Хорошая удобоукладываемость и характеристики термического отверждения требуют его для производства сборных железобетонных изделий. Блоки PCC могут быть получены с меньшим соотношением воды и цемента.Рис.: Сборные санитарные блоки PCC; Изображение предоставлено: Armorock

4.Используется в качестве шпаклевки PCC можно использовать для ямочных и ремонтных работ на обычном портландцементном бетоне. Это увеличивает прочность и срок службы существующей конструкции. PCC необходимо наносить только после удаления старого материала.Может ли полимербетон заменить традиционный бетон?

Устранение необходимости использования портландцемента в бетоне

Хотя полимербетон стал широко известен только в 1970-х годах, впервые он был представлен в конце 50-х годов. Благодаря многолетней разработке полимеризованный мономер теперь может заменить портландцемент в качестве связующего вещества в бетоне.Полимерный бетон обладает многими превосходными свойствами по сравнению с традиционным бетоном с использованием портландцемента, включая высокую прочность на сжатие и ударную вязкость, быстрое отверждение, низкую проницаемость и устойчивость к химическим веществам и коррозионным агентам. Благодаря этим свойствам он нашел применение в очень специализированных областях по всему миру.

Благодаря многолетней разработке полимеризованный мономер теперь может заменить портландцемент в качестве связующего вещества в бетоне.Полимерный бетон обладает многими превосходными свойствами по сравнению с традиционным бетоном с использованием портландцемента, включая высокую прочность на сжатие и ударную вязкость, быстрое отверждение, низкую проницаемость и устойчивость к химическим веществам и коррозионным агентам. Благодаря этим свойствам он нашел применение в очень специализированных областях по всему миру.

Что такое полимербетон?

Полимербетон представляет собой композиционный материал, полученный в результате полимеризации смеси мономер/заполнитель. Это соединение, в котором в качестве связующего используется синтетический органический полимер, и его получают путем смешивания полимерной смолы со смесью заполнителей.Полимерный бетон обычно получают путем уменьшения объема пустот в заполнителях, что снижает количество полимера, необходимого для связывания рассматриваемых заполнителей. Полимерные смолы, которые обычно используются для производства этого типа бетона, представляют собой метакрилат, эпоксидную смолу, фурановую смолу, полиэфирную смолу и винилэфирную смолу. Из-за более низкой стоимости, хороших механических свойств и доступности ненасыщенные полиэфирные смолы используются чаще всего. Выбор используемой смолы во многом зависит от области применения и таких факторов, как химическая стойкость и атмосферостойкость, желаемые свойства и стоимость.

Полимерные смолы, которые обычно используются для производства этого типа бетона, представляют собой метакрилат, эпоксидную смолу, фурановую смолу, полиэфирную смолу и винилэфирную смолу. Из-за более низкой стоимости, хороших механических свойств и доступности ненасыщенные полиэфирные смолы используются чаще всего. Выбор используемой смолы во многом зависит от области применения и таких факторов, как химическая стойкость и атмосферостойкость, желаемые свойства и стоимость.

Как это используется?

От атомных электростанций, морских работ, промышленных резервуаров и линейных дренажных систем полимербетон используется в ряде различных приложений, включая системы хранения воды и электролиз цветных металлов. На протяжении многих лет рост транспортной и инфраструктурной деятельности был основным фактором увеличения спроса на полимербетон.

Благодаря упомянутым выше превосходным характеристикам и растущей во всем мире потребности в более жестком, прочном, долговечном и пластичном строительном материале популярность полимербетона растет. Не говоря уже о преимуществах использования полимербетона в плане его экологических преимуществ. Одним из факторов, сдерживающих широкое использование полимербетона, является его высокая стоимость, которая ограничивает его использование приложениями, требующими низкого энергопотребления и меньшей рабочей силы.

Не говоря уже о преимуществах использования полимербетона в плане его экологических преимуществ. Одним из факторов, сдерживающих широкое использование полимербетона, является его высокая стоимость, которая ограничивает его использование приложениями, требующими низкого энергопотребления и меньшей рабочей силы.

Где он используется?

В то время как Азиатско-Тихоокеанский регион лидирует на мировом рынке полимербетона, быстрое развитие строительной отрасли в Соединенных Штатах означает, что на США также приходится значительная доля рынка полимербетона.Рынок полимербетона в других странах мира, таких как Европа, Ближний Восток и Африка, расширяется гораздо медленнее.

Ожидается, что со временем использование полимербетона во всем мире будет расти. Необходимость замены существующего бетона по мере его старения, повышение осведомленности об использовании полимеров в бетоне, а также разработка новых и менее дорогих продуктов помогут расширить рынок полимербетона.

Источники:

Раман Беди, Ракеш Чандра и С. П. Сингх, «Механические свойства полимербетона», Journal of Composites, vol. 2013 г., ID статьи 948745, 12 страниц, 2013 г. doi:10.1155/2013/948745

П. Сингх, «Механические свойства полимербетона», Journal of Composites, vol. 2013 г., ID статьи 948745, 12 страниц, 2013 г. doi:10.1155/2013/948745

Trans Market Research. «Рынок полимербетона к 2024 году продемонстрирует рекордный исследовательский рост». SBWire, SBWire, 7 ноября 2017 г., www.sbwire.com/press-releases/polymer-concrete-market-to-record-study-growth-by-2024-888575.htm.

Фото: All Proof Industries

| Как крупный международный издатель академических и исследовательских журналов, Science Alert публикует и разрабатывает игры в партнерстве с самыми престижные научные общества и издательства.Наша цель заключается в проведении высококачественных исследований в максимально широком аудитория. | ||||||

Мы прилагаем все усилия, чтобы поддержать исследователей

которые публикуются в наших журналах. Существует огромное количество информации

здесь, чтобы помочь вам опубликоваться у нас, а также ценные

услуги для авторов, которые уже публиковались у нас. Существует огромное количество информации

здесь, чтобы помочь вам опубликоваться у нас, а также ценные

услуги для авторов, которые уже публиковались у нас. | ||||||

| 2022 цены уже доступны. Ты может получить личную / институциональную подписку на перечисленные журналы непосредственно из Science Alert. В качестве альтернативы вы возможно, вы захотите связаться с предпочитаемым агентством по подписке. Пожалуйста, направляйте заказы, платежи и запросы в службу поддержки клиентов в службу поддержки клиентов журнала Science Alert. | ||||||

Science Alert гордится своим

тесные и прозрачные отношения с обществом. В виде

некоммерческий издатель, мы стремимся к самому широкому

возможное распространение материалов, которые мы публикуем, и

на предоставление услуг самого высокого качества нашим

издательские партнеры. В виде

некоммерческий издатель, мы стремимся к самому широкому

возможное распространение материалов, которые мы публикуем, и

на предоставление услуг самого высокого качества нашим

издательские партнеры. | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную веб-форму.В соответствии с характером вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

Азиатский индекс научного цитирования (ASCI)

обязуется предоставлять авторитетный, надежный и

значимая информация путем охвата наиболее важных

и влиятельные журналы для удовлетворения потребностей глобального

научное сообщество. База данных ASCI также предоставляет ссылку

до полнотекстовых статей до более чем 25 000 записей с

ссылка на цитируемые источники. База данных ASCI также предоставляет ссылку

до полнотекстовых статей до более чем 25 000 записей с

ссылка на цитируемые источники. | ||||||

Оптимизация полимербетона, используемого для изготовления оснований для прецизионных станков

https://doi.org/10.1016/j.compositesb.2012.05.003Get rights and contentAbstract

Благодаря превосходному коэффициенту демпфирования, высокой адгезии и быстротвердеющий полимербетон используется в производстве основ для широкого спектра прецизионных машин.Коэффициент теплового расширения для полимербетона является одним из основных параметров, который может влиять на уровень точности в прецизионных инструментальных станках. Прочность на изгиб является фундаментальной прочностью основания. В этом исследовании были исследованы шесть заполнителей (базальт, сподумен, летучая зола, речной гравий, песок и мел). Образцы полимербетона были приготовлены с различным составом заполнителей, содержащих одинаковую объемную долю смолы (заполнители 83 % и рафинированные 17 %). Испытание на изгиб в четырех точках применялось для измерения прочности на изгиб образцов полимербетона.Коэффициент теплового расширения полимербетона измеряли с помощью специального устройства. Предварительно оптимальным составом с наибольшей прочностью на изгиб и наименьшим коэффициентом теплового расширения был признан базальт, сподумен и летучая зола. Состав из базальта, песка и золы-уноса был вторым в рейтинге. Второй состав был предложен для дальнейшей оптимизации с точки зрения объемной доли смолы с учетом его способности адаптировать меньшее количество смолы. Различные образцы полимербетона были приготовлены с различными объемными долями смолы следующим образом; 17%, 15% и 13%.Было продемонстрировано, что объемная доля смолы оказывает значительное влияние на коэффициент теплового расширения и прочность на изгиб полимербетона.

Образцы полимербетона были приготовлены с различным составом заполнителей, содержащих одинаковую объемную долю смолы (заполнители 83 % и рафинированные 17 %). Испытание на изгиб в четырех точках применялось для измерения прочности на изгиб образцов полимербетона.Коэффициент теплового расширения полимербетона измеряли с помощью специального устройства. Предварительно оптимальным составом с наибольшей прочностью на изгиб и наименьшим коэффициентом теплового расширения был признан базальт, сподумен и летучая зола. Состав из базальта, песка и золы-уноса был вторым в рейтинге. Второй состав был предложен для дальнейшей оптимизации с точки зрения объемной доли смолы с учетом его способности адаптировать меньшее количество смолы. Различные образцы полимербетона были приготовлены с различными объемными долями смолы следующим образом; 17%, 15% и 13%.Было продемонстрировано, что объемная доля смолы оказывает значительное влияние на коэффициент теплового расширения и прочность на изгиб полимербетона. Окончательный оптимизированный состав состоял из базальта, песка и летучей золы (87% наполнителя и 13% смолы). Программа ANSYS 13 была использована для визуализации влияния составов полимербетона на тепловое расширение основания и его влияния на уровень точности инструментального станка.

Окончательный оптимизированный состав состоял из базальта, песка и летучей золы (87% наполнителя и 13% смолы). Программа ANSYS 13 была использована для визуализации влияния составов полимербетона на тепловое расширение основания и его влияния на уровень точности инструментального станка.

Ключевые слова

A. Термореактивная смола

A.Полимерно-матричные композиты (ПМК)

B. Адгезия

C. Анализ методом конечных элементов (FEA)

Рекомендуемые статьиСсылка на статьи (0)

Показать полный текстCopyright © 2012 Elsevier Ltd. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Почему полимерный раствор/бетон | Типы полимерного раствора/бетона

Полимерный бетон представляет собой комбинированный материал, в котором связующее полностью состоит из синтетических органических полимеров , также известных как бетон на искусственной смоле.

Полимерный бетон состоит из минерального наполнителя, например, заполнителя и полимерного вяжущего, которое может быть термопластичным, но чаще представляет собой термореактивный полимер.

Песок используется в качестве наполнителя, и его комбинация называется полимерным раствором. Другие наполнители включают гравий, известняк, щебень, мел, конденсированный микрокремнезем (кремнеземная пыль, кварцевая мука), гранит, кварц, глину, вспененное стекло и металлические наполнители . Как правило, в качестве наполнителя можно использовать любой сухой невпитывающий твердый материал.

Почему полимерный раствор?

Прежде всего следует понять, что полимеры в основном используются для модификации строительных растворов (портландцемент + вода + заполнитель песка) , а не для бетона (строительный раствор + более крупные заполнители, такие как гравий или камень) из-за относительной стоимости.

Основными исключениями являются полимер-модифицированный бетон для перекрытий настила мостов и ремонта дорог . В большинстве случаев применения модифицированного полимером цемента используется раствор толщиной не более одного или двух дюймов. Но давайте начнем с основ.

Но давайте начнем с основ.

Также читайте: Что такое арматура | Зачем использовать армирование в бетоне | Типы стальных арматурных стержней

Различные типы полимерного раствора/бетона;

Существует несколько типов мономеров, и форполимеры используются для производства полимербетона. Наиболее часто используемые полимеры зависят от основных пяти типов форполимеров и мономеров.

- Эпоксидная смола

- Карбамид (карбамид формальдегид)

- Акрил (метилметакрилат)

- Полиэстер

- Фуран (фурфуриловый спирт)

1.Эпоксидно-полимерный бетон;

Это связующее представляет собой термореактивный полимер; его можно отверждать различными отвердителями; наиболее частым содержанием являются полиамины. Использование полиаминовых отвердителей приводит к получению изделий из полимерных растворов с максимальной химической стойкостью. Другими отвердителями являются полиамиды и полисульфидный полимер . Изделия из эпоксидно-полимерного раствора, отвержденные полиамидами, обладают большей гибкостью, отличной термостойкостью и меньшей тенденцией к мелению при воздействии на открытом воздухе.Однако их стойкость к растворителям и химическим веществам ниже, чем у идентичных продуктов, отверждаемых полиаминами. Добавление полисульфидного полимера дает эпоксидно-полимерный раствор с большей гибкостью.

Другими отвердителями являются полиамиды и полисульфидный полимер . Изделия из эпоксидно-полимерного раствора, отвержденные полиамидами, обладают большей гибкостью, отличной термостойкостью и меньшей тенденцией к мелению при воздействии на открытом воздухе.Однако их стойкость к растворителям и химическим веществам ниже, чем у идентичных продуктов, отверждаемых полиаминами. Добавление полисульфидного полимера дает эпоксидно-полимерный раствор с большей гибкостью.

Из-за сравнительной дороговизны эпоксидные полимеры широко используются в качестве связующего в полимерных строительных растворах.

Физическая прочность изделий зависит от количества смолы и наполнителя, используемых в химическом составе изготавливаемого эпоксидного полимербетона.Например, образец , содержащий 15 % смолы и 200 % наполнителя, показал высокую прочность на сжатие и прочность на изгиб. Предел прочности при растяжении был максимальным при 20% смолы и 200% наполнителя. При этом механическая прочность модифицированного полимербетона в 4-5 раз выше, чем у ПКК.

При этом механическая прочность модифицированного полимербетона в 4-5 раз выше, чем у ПКК.

Также читайте: Разница между раствором и бетоном | Что такое раствор и бетон | Типы раствора и бетона

2. Карбаминдовый полимерный бетон:

Эту смолу получают реакцией поликонденсации мочевины и формальдегида в водной или водно-спиртовой среде.Смолы на основе карбамида малотоксичны, предпочтительнее в производстве. Однако содержание полимерной матрицы в этих полимерных растворах высокое максимально до 30%, и их физико-механические характеристики низкие по сравнению с другими типами полимербетонов.

Эта смола содержит значительное количество древесной воды примерно от 30 до 40% , что приводит к большей усадке при отверждении композиции. Иногда это приводило к растрескиванию материалов.

3.Акриловый полимерный бетон:

В основном используемый акриловый полимер представляет собой полиметилметакрилат, который получают путем полимеризации метила, и он также известен как ММА. Полимерный бетон, изготовленный с использованием этого акрилового полимера в качестве связующего, представляет собой универсальный материал , который обладает отличной устойчивостью к атмосферным воздействиям, хорошими гидроизоляционными свойствами, хорошей химической стойкостью и относительно низкой усадкой при отверждении. Он имеет очень низкую склонность к водопоглощению. Акриловый полимерный бетон имеет очень высокую морозостойкость. Низкая температура воспламенения мономера ММА является недостатком, но представляет собой проблему безопасности. Полимербетон ММА можно легко наносить в любое время после отверждения грунтовки , что позволяет заблаговременно подготовить многие участки, делая укладку более эффективной.

Полимерный бетон, изготовленный с использованием этого акрилового полимера в качестве связующего, представляет собой универсальный материал , который обладает отличной устойчивостью к атмосферным воздействиям, хорошими гидроизоляционными свойствами, хорошей химической стойкостью и относительно низкой усадкой при отверждении. Он имеет очень низкую склонность к водопоглощению. Акриловый полимерный бетон имеет очень высокую морозостойкость. Низкая температура воспламенения мономера ММА является недостатком, но представляет собой проблему безопасности. Полимербетон ММА можно легко наносить в любое время после отверждения грунтовки , что позволяет заблаговременно подготовить многие участки, делая укладку более эффективной.

Также читайте: Соотношение бетонной смеси | Что такое соотношение бетонной смеси | Типы бетонных смесей Соотношение

4. Полиэфирный полимерный бетон:

Полиэфирные смолы, такие как эпоксидные, представляют собой один из видов термореактивных смол, получаемых путем поликонденсации . Его вязкость низкая, а материалы на его основе обладают высокими механическими и электроизоляционными свойствами, высокой стойкостью к кислотам, маслам, бензину. Полиэфирные смолы токсичны, и при слабом перемешивании компонентов смеси высока вероятность расслоения и поэтапного отверждения состава .

Его вязкость низкая, а материалы на его основе обладают высокими механическими и электроизоляционными свойствами, высокой стойкостью к кислотам, маслам, бензину. Полиэфирные смолы токсичны, и при слабом перемешивании компонентов смеси высока вероятность расслоения и поэтапного отверждения состава .

5. Фурановый полимерный бетон:

Этот полимер основан на фурфуриловом спирте, полученном из сельскохозяйственных отходов , таких как рисовая шелуха, сахарный тростник, багасса, кукурузные початки, овсяная шелуха .Обычно он перекрестно связан с фурфуриловым спиртом, фурфуральдегидом или формальдегидом для получения термореактивных полимеров, обладающих высокой устойчивостью к большинству водных кислых или основных растворов и сильным растворителям, таким как кетоны, ароматические соединения и хлорированные соединения . Важным моментом в этом является способность храниться в течение длительного времени, примерно до 5 лет, даже при очень низких температурах.