Состав плиты осп: Особенности производства плит ОСБ и их технические параметры

технические характеристики, применение и цены

Строительные компании, а также производители мебели часто указывают в качестве используемых материалов OSB плиты или просто OSB. Эта аббревиатура обычно ничего не говорит простому потребителю. Итак, OSB – что это такое, для чего используется, какие имеет достоинства или недостатки?

Название OSB расшифровывается просто – это начальные буквы слов orient strand board, которые переводятся как ориентировано-стружечная плита. Также плиты могут называть ОСБ панелями, осп листами или просто ОСБ или ОСП.

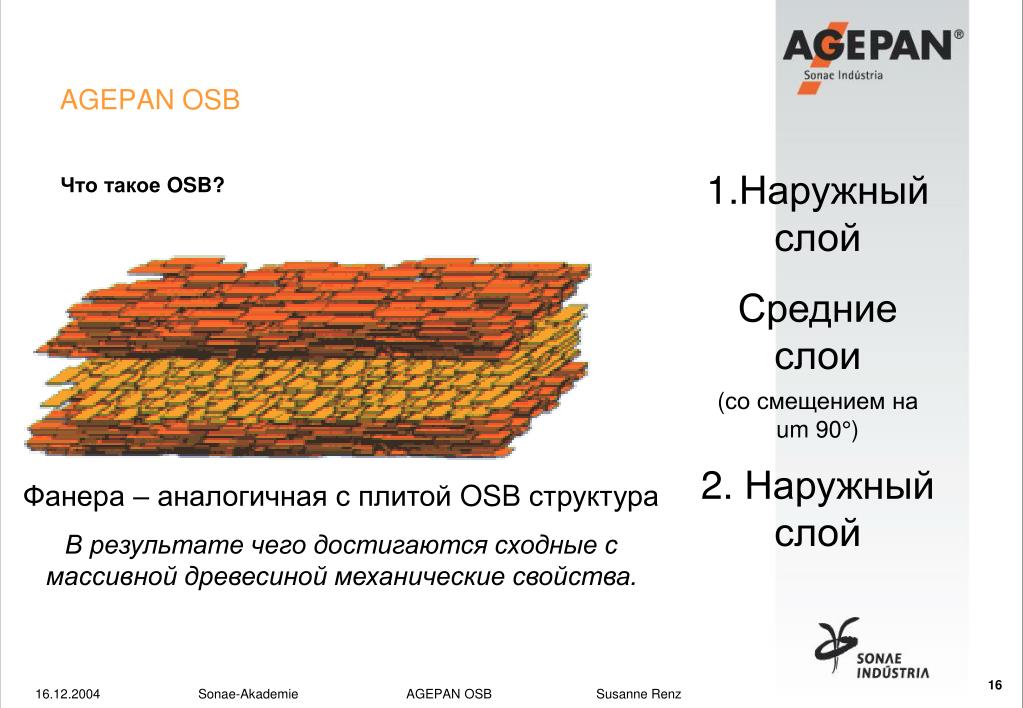

Плиты производятся из плоских древесных стружек или щепы. Для производства OSB плит больше всего подходит сырье из хвойных пород, но также используют и осину, тополь и т. д. В отличие от прочих стружечных плит (ДСП, к примеру), в ОСП щепа укладывается в заданном направлении. Именно поэтому такие стружечные плиты называются ориентированными. Поскольку ОСБ плиты состоят из нескольких (обычно из трех) слоев, направление стружки в слоях чередуется, благодаря чему эти плиты более прочные.

Для соединения щепы между собой используются смолы, состоящие из карбамида, меламина, восков и прочих веществ. Содержание смол в составе – менее 10%, что делает ОСБ панели условно-натуральным материалом. Панели могут ламинироваться или лакироваться для дополнительной защиты.

OSB плиты нашли широкое в домостроение. В частности, они являются частью , материала, использующегося для .

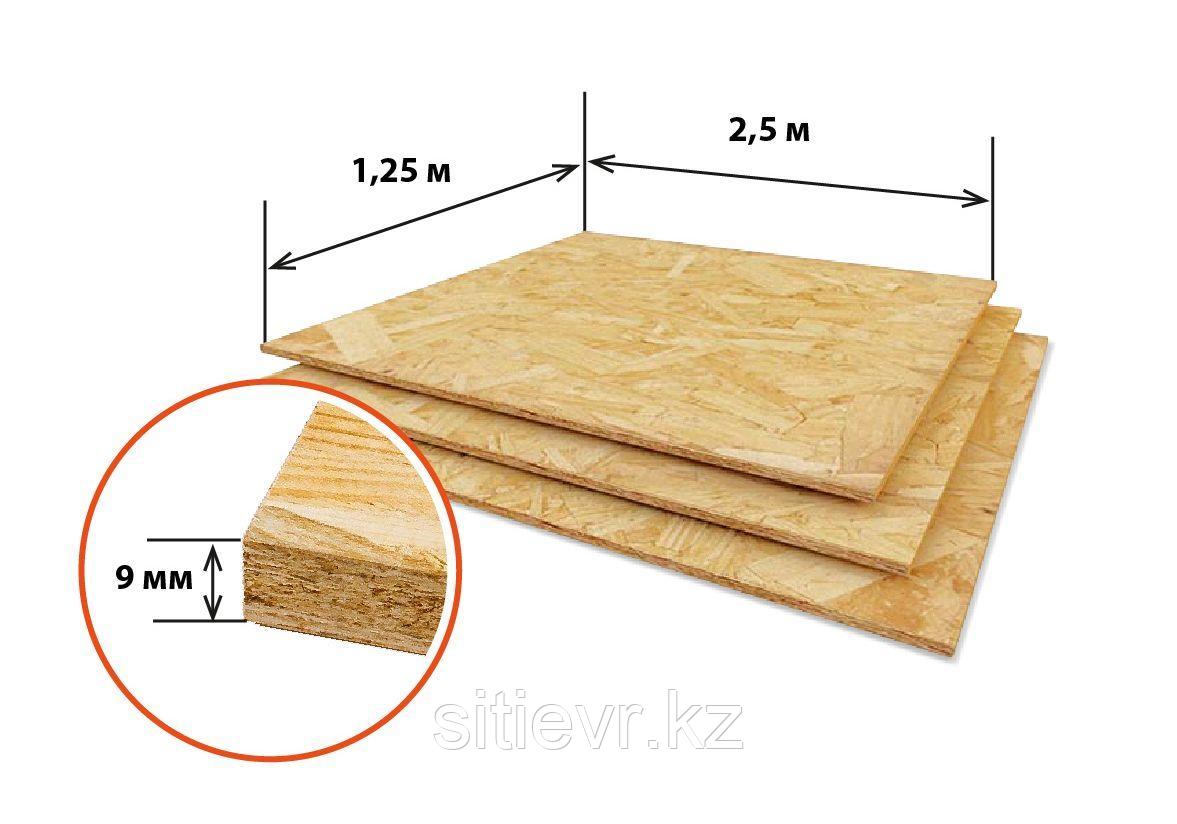

ОСБ плита – это листы размером примерно 2,5 на 1, 25 м. Толщина плит бывает разной, она варьируется от 6 до 38 мм. Для удобства монтажа плиты могут иметь обработанные торцы по принципу «паз-гребень».

Виды OSB

Плюсы и минусы ОСБ

К преимуществам ориентировано-стружечных панелей можно отнести следующие свойства:

- стоимость;

- прочность;

- влагостойкость;

- простота обработки;

- отсутствие расслоений;

- отличная удерживающая способность – крепежи в ОСП держатся на порядок лучше, чем в ДСП.

Что с безопасностью? Существуют заблуждения о для здоровья человека. Кто-то говорит, что это токсичный материал, что его нельзя использовать в помещениях, что OSB выделяет формальдегид и пр. Подавляющее большинство таких заблуждений полный вымысел, не имеющий ничего общего с истинным положением дел. Во-первых, все панели проходят сертификацию. Разработан международный стандарт Е1 для материалов, используемых в домостроении. Плиты OSB, имеющие соответствующую маркировку, безопасны для человека. Во-вторых, обычная грунтовка и окраска полностью блокирует выделение каких-либо веществ из плит. Таким образом, они максимально безопасны для здоровья и нет никаких препятствий для использования их в помещении.

Существуют совершенно безопасные OSB плиты. Связующие вещества, использующиеся при производстве плит EUROSTRAND® OSB 3 E0 фирмы Egger вообще не содержат формальдегида. Связующим элементом выступает не фенолформальдегидная смола, а парафино-восковая эмульсия и полиуретановая смола.

Процесс укладки OSB щепы

Сравнение OSB и фанеры

OSB плиты можно сравнить с другими материалами и прежде всего с фанерой. По своим качествам они сходны, но если стоит выбор, фанера или ОСБ, то стоит обратить внимание на такие факты:

- для изготовления ОСБ используется стружка быстрорастущих пород, для фанеры нужно более «благородное» сырье – в результате этого стоимость ОСБ ниже за счет цены на сырье;

- OSB плиты не расслаиваются;

- у ОСБ более однородная структура и на срезе предел прочности ОСБ выше, чем у фанеры;

- прочность фанеры и OSB примерно одинакова, но у ОСБ прочностные характеристики не зависят от влажности;

- ОСБ листы можно изготавливать любых размеров, процесс изготовления легко настраивать под определенные нужды;

- плиты OSB легко обрабатываются любыми инструментами;

- по соотношению веса и прочности ОСБ плиты выгоднее, чем фанера.

Итак, OSB это легкий и прочный строительный материал, превосходящий по многим параметрам таких именитых конкурентов, как фанера. При этом стоимость OSB ниже, что делает этот материал наиболее перспективным на рынке.

При этом стоимость OSB ниже, что делает этот материал наиболее перспективным на рынке.

Плита ОСБ (OSB): применение, характеристики, отзывы

ОСБ плиты (OSB) — сравнительно новый высокотехнологичный древесно-плитный строительный материал, уже ставший незаменимым в деревянном каркасном домостроении, изготовлении мебели и отделке. Важными преимуществами плит ОСБ (ОСП) являются прочность и эластичность.

OSB плита — что это такое?

Ориентированно-стружечные плиты (ОСП) быстро заняли свою позицию среди традиционных древесно-плитных стройматериалов, наряду с фанерой, ДСП, ДВП. Универсальные ОСП (OSB — Oriented Strand Board) обладают рядом конкурентных плюсов. Недаром плиты ОСП называют «улучшенной древесиной».

ОСП (ОСБ/ OSB — все эти аббревиатуры означают один и тот же материал) представляет собой плотную спрессованную трехслойную плиту из крупной ориентированной древесной щепы. На практике ОСБ заменяет фанеру и ДСП. Название наглядно объясняет внешний вид — легко узнать ориентированно-стружечные плиты по удлиненной щепе.

Состоит плита ОСБ (ОСП) из 3-х слоев. Во внутреннем слое ОСБ щепа располагается поперечно, в нижнем и верхнем слоях — наоборот, продольно. Каждый слой плиты OSB предварительно проклеивается водостойкими смолами и спрессовывается под действием высокой температуры.

Основным сырьем для производства плит ОСБ служит средне- и низкокачественная хвойная древесина, а также тонкомерная древесина, не пригодная к переработке при производстве фанеры и лесопилении. Древесные отходы здесь не применяются.

Знаете ли вы, что появление первых OSB относится к концу 1970-х годов и связано с развитием производства в США вафельных плит. Начиная с 1978 года, материал быстро стал завоевывать популярность. К 2000-му году в Штатах производство плит OSB почти сравнялось по объемам с производством фанеры.

Плита ОСБ — размеры и характеристики

Одна из особенностей изготовления плит OСБ (ОСП) — устранение измельченного продукта и мелкой стружки. Технология позволяет в разы уменьшить количество используемого клея в OСБ (2-3%), в отличие от других

Так плиты OСБ (ОСП) приобретают водостойкость, устойчивость к нагрузкам и растяжениям, упругость. Плиты OSB по физическим свойствам схожи с фанерой из хвойных пород, однако себестоимость ОСБ гораздо дешевле, учитывая низкие требования к качеству древесного сырья. Повышенные механические свойства, в сравнении с обычной ДСП, достигаются разнонаправленной ориентацией стружки в слоях плиты OСП. При статическом изгибе предел прочности плит OSB плотностью 650-720 кг/куб. м составляет 40-50 МПа в продольном, 20-25 МПа в поперечном направлениях. Для сравнения: фанера общего назначения из березы обладает пределом прочности при статическом изгибе 55-60 МПа.

Плиты ОСП сохраняют в плоской щепе все полезные свойства массива древесины, но исключает его дефекты — расслоение, коробление, выпадающие сучки, внутренние трещины и пустоты. ОСБ (ОСП) отличает высокая однородность структуры. Стандартные размеры плиты OSB — это 2500×1250, 2440×1220 и 3660×1220 мм, при толщине 8-40 мм.

Плиты OSB ECO (ОСП ЭКО) имеют самые высокие экологические параметры.

ОСП-3 производят на базе полиуретановых смол с минимальным содержанием формальдегида. Экологическая безопасность плит OSB ECO подтверждена сертификатами.

Плиты OСБ (ОСП) – применение и возможности

Характеристики плит ОСБ значительно расширяют сферу их применения как при внутренней, так и наружной отделке. ОСБ (OSB) подходят в качестве основы под многие виды кровельных материалов. Они обеспечивают хорошее звукопоглощение, теплоизоляцию, высокую жесткость и способны выдерживать большие снеговые и ветровые нагрузки.

Из плит ОСП собирают черновые полы, используют как полноценное напольное покрытие. Плиты ОСБ (ОСП) отлично комбинируются с любыми внешними облицовочными покрытиями при обшивке стен. Применяются ОСБ плиты также для сооружения опорных конструкций в стеновых и межэтажных перекрытиях, многократно — для съемной бетонной опалубки. Помимо строительства и отделки, ОСБ (OSB) востребована в мебельных производствах и упаковочной индустрии.

Изменяя конструкцию ОСБ (ОСП), например, толщину и количество слоев, размеры и ориентацию древесных частиц, тип связующего и расход, плитам придают различные свойства, обусловливающее их назначение. Поверхность ОСБ плиты может быть лакированной, ламинированной, шпунтованной.

Поверхность ОСБ плиты может быть лакированной, ламинированной, шпунтованной.

Плиты OСБ легко обрабатываются и хорошо держат любые крепления. Коэффициент удержания крепежа ОСБ (ОСП) выше на 25%, чем у хвойной фанеры и ДСП.

Плиты ОСБ 3: что означает маркировка?

По показателям прочности и влагостойкости выделяют четыре типа плит ОСП. Маркировка ОСП 1 означает, что плита предназначена для использования в сухих помещениях, изготовления мебели, элементов отделки и декора. ОСП 2 тоже рекомендована для условий с пониженной влажностью. Плиты ОСБ 2 подходят для создания несущих конструкций.

Обозначения 3 и 4 разрешают применение плит OSB 3 , 4 во влажных помещениях. Для плит ОСП 4 допустима высокая механическая нагрузка.

Выбирая плиты ОСП, обратите внимание на тип материала по показателю прочности и влагостойкости — всего их четыре. Наибольшей универсальностью отличаются ОСП 3, они подходят как для внутренних, так и наружных работ.

ООО «Винер-скиф»

Тел.

http://www.vs-fanera.ru

При возведении различных зданий и сооружений часто возникает необходимость в недорогом, но качественном материале, с помощью которого можно быстро покрыть большую площадь ровным и прочным слоем, позволяющим сразу же проводить финишную отделку.

В последнее время все большую популярность для такого род работ приобретает ОСБ плита, применение которой находится в устройстве стен, пола, внутренних перегородок и других элементов строительных конструкций.

Что такое ОСБ плита

Это сокращение представляет собой транслитерацию английского названия плиты ОСБ, расшифровка которого в переводе на русский звучит как «ориентировано-стружечная плита» (о ее характеристиках подробно можно узнать ).

Более правильно было бы называть изделие «плита ОСП», хотя производители и продавцы применяют и тот и другой термин, подразумевая под ними одно и то же.

Для производства этого материала используется древесная щепа различных пород дерева (чаще всего сосны, осины или тополя), которая располагается в несколько слоев (ориентируется), как правило, во взаимно-перпендикулярных направлениях.

Затем она склеивается при помощи смол и связующих веществ с добавлением специальных присадок, обеспечивающих влагоустойчивость и прочность. Обычно для бытового применения выпускаются трехслойные плиты.

Правильное применение ОСБ невозможно без понимания, на какие виды они делятся в зависимости от их свойств, обусловленных способом производства:

- OSB-1 – материал для использования в условиях низкой влажности, например, для изготовления мебели, тары, внутренних перегородок в сухих помещениях и т. д.

- OSB-2 – отличается большей прочностью и применяется для устройства несущих конструкций при отсутствии возможности проникновения влаги.

- OSB-3 – имеет повышенную влагоустойчивость и поэтому рекомендуется для построения различных конструкций, работающих в условиях, допускающих появление сырости и небольших количеств воды.

- OSB-4 – помимо свойств класса OSB-3 обеспечивает очень высокую прочность и устойчивость, достаточную для работы под высокими нагрузками.

Отметим, что наибольшим спросом пользуются плиты третьего класса в силу своей универсальности и пригодности для решения подавляющего большинства задач. Именно поэтому до 90% выпускаемых сегодня плит ОСБ имеют маркировку OSB-3.

Применение ОСБ плит в строительстве

Простота монтажа, прочность и влагоустойчивость, а также абсолютно ровная поверхность и небольшой вес плиты при относительно небольшой стоимости обеспечивают этому материалу постоянно растущую популярность.

Он используется как для ремонта квартир и офисных помещений, так и для малоэтажного строительства. Многие горожане, купив землю под дачный участок, начинают его обустройство, сооружая хозблок, временную жилую постройку или сарай из ОСБ, потому что это быстро, удобно и недорого.

К основным сферам применения ОСП в строительстве можно отнести следующие виды работ:

- Устройство полов.

ОСБ плиты представляют собой идеально ровную, гладкую и, вместе с тем, прочную и крепкую поверхность. Они могут укладываться непосредственно на или использоваться в загородных домах как в качестве черного пола, находящегося непосредственно над открытым грунтом, так и для построения основного напольного покрытия. может быть в дальнейшем покрыто любым материалом, например, плиткой, линолеумом и даже лаком.

ОСБ плиты представляют собой идеально ровную, гладкую и, вместе с тем, прочную и крепкую поверхность. Они могут укладываться непосредственно на или использоваться в загородных домах как в качестве черного пола, находящегося непосредственно над открытым грунтом, так и для построения основного напольного покрытия. может быть в дальнейшем покрыто любым материалом, например, плиткой, линолеумом и даже лаком. - Устройство внешних перегородок. Строительство домов из ОСБ предполагает использование только OSB-3 панелей, поверхность которых необходимо тщательно герметизировать и грунтовать. При этом необходимо иметь в виду, что наиболее уязвимой частью покрытия при таких условиях являются кромки плиты, поэтому их надо обрабатывать наиболее аккуратно, а дилатационный зазор между ними заполнять мягким акриловым герметиком, не допуская появления пор и необработанных участков. После этого плиту можно красить (как это сделать правильно читайте ) или покрывать любым материалом, предназначенным для внешней отделки.

- . Они также могут быть выполнены из ОСБ. В зависимости от условий в помещении для этого может использоваться как плита класса OSB-2, так и более влагостостойкая . Применение более стойкого к различным жидкостям покрытия позволяет в дальнейшем производить отделку при помощи красок и лаков на водяной основе, которые обеспечивают лучшее пропускание пара, сохраняя комфортный микроклимат внутри.

- Строительство каркасных домов из сэндвич-панелей. Это одна из наиболее современных технологий, позволяющих сооружать различные строения из готовых блоков, в качестве которых используются сэндвич панели из ОСБ.

Они представляют собой прочную монолитную конструкцию, состоящую из двух ОСБ листов, между которыми плотно запрессован один из утеплительных материалов (пенополистирол, полиуретан и т. д.). Такое решение позволяет существенно уменьшить сроки и снизить стоимость строительства за счет применения простого и удобного материала.

Таким образом, из ОСБ можно делать практически все необходимые в индивидуальном строительстве конструкции. Поэтому часто вместо традиционного брусового или бревенчатого строения многие владельцы загородных участков заказывают дачный домик из ОСБ, экономя при этом деньги и время.

Поэтому часто вместо традиционного брусового или бревенчатого строения многие владельцы загородных участков заказывают дачный домик из ОСБ, экономя при этом деньги и время.

Другие сферы применения ОСП

Выше мы перечислили наиболее популярные области использования ОСБ. Но этим их применение не ограничено. Они востребованы везде, где есть необходимость быстро и недорого получить твердую ровную поверхность достаточно большой площади. В частности, применение ОСБ плиты дает отличные результаты для изготовления следующей продукции:

Для проживания в любом климате самым комфортным остается деревянный дом. Он великолепно сохраняет тепло морозной зимой. В жарких районах стены не пропускают внутрь жару. К сожалению, древесина разбухает от влаги и разрушается насекомыми, которые точат в ней ходы для своего жилья или едят. К недостаткам относится и высокая стоимость, горючесть. ОСП плита наследовала все положительные качества и избавилась от недостатков цельной древесины.

Производим установку и монтаж ОСП плит

Изготовление плит из нескольких слоев крупной стружки и щепок

Мой друг ученый и периодически ездит на различные международные конференции. Вернувшись из очередной поездки, он сразу позвонил мне и первым делом задал вопрос об удивившем его материале из длинных конусных кусочках дерева различных оттенков. Ему не терпелось узнать подробно, что это такое.

Оказывается, что вместо многоэтажной гостиницы их поселили в коттеджи. Пол, стены и потолок в большинстве своем были из плит, на неокрашенной поверхности которых виднелись щепки. При этом ощущение было такое, словно находишься в бревенчатой избе:

- свежий воздух;

- оптимальная влажность;

- легкий запах натуральной древесины;

- пол теплый, приятный для босых ног;

- тепло, хотя на улице мороз и сильный ветер.

Больше всего Вадика удивило, с какой скоростью был построен поселок. В прошлом году его не было. Проезжая мимо, он обратил тогда внимание на геодезистов, делающих разметку.

Друг жил в коттедже, каркас и стены, которой сделаны из плит ОСП. Они сделаны из отходов древесины. В отличие от других аналогичных материалов, при производстве используются относительно крупные фрагменты, склеенные древесными смолами. Состав связующих веществ близок к древесине хвойных пород.

Непривычная аббревиатура для знакомого материала

Плиты ОСП для стен

В рассказе Вадика речь шла о плитах ОСП. Значение аббревиатуры на русском языке обозначает Ориентировано-Стружечная Плита. Крупные стружки и тонкие длинные щепки спрессованы в несколько слоев. При этом древесные волокна расположены в определенном направлении в несколько слоев. Наружные вдоль направление прессования, как плита проходит через валки. Средние перпендикулярно им.

Международное обозначение –OSB. Расшифровывается эта аббревиатура oriented strand board, что дает возможность для второго русского обозначения, созвучного с английским – плита ОСБ. Все три названия имеют применение для обозначения плит. В маркировке используют латиницу.

В маркировке используют латиницу.

Плита ОСП собрала все лучшие качества материалов, сократив недостатки до минимума. Ориентированность, точнее перпендикулярное расположение щепы внутренних слоев как в паркетной доске и фанере, исключает коробление при намокании.

ОСП плита благодаря прессованию под высоким давлением стала плотнее цельной древесины и отталкивает воду. Ее используют, чтобы обшить каркас дома снаружи и во влажных помещениях.

Высокая экологичность соответствует цельной древесине

Самостоятельная отделка ОСП плитами

Плита ОСП состоит из натурального дерева практически полностью. Примерно 2-3% составляют смолы и синтетический воск. В качестве добавки используют борную кислоту. Только сделанная с нарушением технологии плита может при горении выделять формальдегид, превышающий норму для натурального дерева. Применение материала для обшивки каркаса изнутри дома, изготовлении мебели, включая детскую возможно, если он относится к группе Е1, что обозначено в маркировке плиты.

Плита из щепы имеет преимущества перед другими строительными материалами, используемыми, чтобы обшить каркас или стены из кирпича.

- Теплоизоляционные качества одинаковые с цельным деревом и превышают стеновые материалы в 5 – 8 раз.

- Легко обрабатывается инструментами для работы по дереву.

- Хорошо держит крепеж.

- Высокая адгезия поверхности. Плита ОСП может монтироваться на каркас с помощью клея. Шпаклюется, красится. Под обои можно не делать подготовку поверхности.

- Высокая прочность на изгиб и кручение. Это показывает такое испытание, как стойкость домов из OSB в сейсмически активных зонах.

- В материале нет обычных для дерева дефектов в виде расслоения, трещин, сучков.

- Эстетичность и природная неповторимость рисунка, характерная для дерева, делает применение плит ОСП совместимым со многими современными стилями в оформлении интерьеров и фасадов.

- Возможность быстрого строительства. Раскроить плиты, и обшить каркас можно за несколько дней.

Стены каркасных домов выдерживают землетрясение

ОСП плита

Вадика и его коллег поселили в каркасных домах не случайно. Город располагался в зоне сейсмической активности. После того, как в Калифорнии и Японии дома со стенами из ОСП практически не пострадали после сильных толчков. Бетонные и кирпичные стены дали трещины и даже разрушились. Во многих странах переходят на практичный и безопасный материал.

В районах с холодными зимами на каркас монтируют сэндвич-панели. Наружный слой их из плит ОСП, между ними пенополистирол. Малый удельный вес стенового материала позволяет работать на высоте без подъемного крана и строить дом от фундамента полного возведения стен за неделю.

Используют материал из прессованной щепы и для создания теплых чердаков. Листы различной толщины укладывают под кровельный материал. Такое основание позволяет делать бюджетные варианты и наклеивать гибкую черепицу.

ОСП ламинированная – долговечная опалубка при заливке бетона

На территории РФ в основном строят дома на крепких ленточных фундаментах, заливают опоры и другие элементы основания бетоном. Опалубка из фанеры и других материалов, выдерживает несколько циклов и разрушается.

Опалубка из фанеры и других материалов, выдерживает несколько циклов и разрушается.

Водостойкие ламинированные ориентировано-стружечные листы используются строителями в качестве опалубки 50 раз и более. Поверхность не разбухает от влаги. Не реагирует на составляющие раствора, легко снимается без следов эрозии.

Ламинированными панелями из ОСБ обшивают стены в санузлах и ванных комнатах. Влагостойкие листы покрывают декоративной пленкой. Недостаток такой обшивки в низкой паропроницаемости OSB. Необходима усиленная вентиляция.

Применение в интерьере для создания теплых полов и стен

Во многих современных стилях, таких как эко, природный, скандинавский преобладают элементы из натуральной неокрашенной древесины. Дизайнеры используют листы ОСБ для обшивки стен. Из толстых шпунтованных плит делается пол, и строятся перегородки. Фактура материала, его эстетичный вид делают интерьер неповторимым и теплым.

При облицовке фасада использую морозо и водостойкость. OSB одновременно является утеплителем и облицовочным материалом. Это значительно сокращает материальные расходы и время на ремонт фасада. Крепить на стены панели можно с помощью клея на ровные поверхности и саморезами к обрешетке или относительно ровной кладке.

OSB одновременно является утеплителем и облицовочным материалом. Это значительно сокращает материальные расходы и время на ремонт фасада. Крепить на стены панели можно с помощью клея на ровные поверхности и саморезами к обрешетке или относительно ровной кладке.

После моего рассказа Вадик с помощью облицовки панелями ОСП утеплил чердак и превратил его в уютное жилье в дачном стиле. Пол сделал из толстых шпунтованных листов. Бока и верх из лакированных.

Прочные каркасы корпусной мебели из ОСП

Поделитесь статьей с друзьями:

Похожие статьи

ОСП – вред или польза?

В Соединенных Штатах и Канаде очень развито каркасное домостроение. Можно сколько угодно смеяться над «картонными» домиками, уязвимыми перед ураганным ветром, но подавляющее большинство северо-американцев живут в собственных домах. Такие жилые постройки стоят недорого, возводятся в считанные недели, достаточно хорошо утеплены, обладают малым весом, и им не требуется глубокий усиленный фундамент. Чаще всего наружные стены и межкомнатные перегородки в этих домах выполнены из ориентированно-стружечной плиты (сокращенно ОСП или OSB). В нашей же стране, хотя ОСП и набирает популярность с течением времени, граждане опасаются использовать ее для жилого строительства. Оправданно ли?

Такие жилые постройки стоят недорого, возводятся в считанные недели, достаточно хорошо утеплены, обладают малым весом, и им не требуется глубокий усиленный фундамент. Чаще всего наружные стены и межкомнатные перегородки в этих домах выполнены из ориентированно-стружечной плиты (сокращенно ОСП или OSB). В нашей же стране, хотя ОСП и набирает популярность с течением времени, граждане опасаются использовать ее для жилого строительства. Оправданно ли?

Производство ОСП.

Материал представляет собой плиты стандартных размеров (в Канаде и США, они немного меньше, чем в Европе), произведенные из хвойной стружки не более 4 мм в толщину, расположенной в хаотическом порядке. Благодаря разнонаправленной структуре материала, плиты получаются прочными, обладающими хорошей тепло- и звукоизоляцией. Стружку и щепу сначала склеивают в листы, а листы затем скрепляют между собой и помещают для просыхания под пресс. Вредными данные плиты становятся за счет компонентов клеящего состава: фенол, метанол, формальдегиды. Все это токсические вещества, которые могут нанести вред здоровью при неправильном применении ОСП.

Все это токсические вещества, которые могут нанести вред здоровью при неправильном применении ОСП.

Но как же тогда живут канадцы и американцы, не только не жалуясь на здоровье, но и вовсю развивая производство OSB-плит, строительство из них? Все дело в концентрации токсинов.

Состав ОС-плит на 86-90% состоит из древесины. Остальные 10-14% приходятся на долю связующих веществ. Современные технологии позволяют до минимума свести компоненты фенольной группы и формальдегиды в составе клея для OSB, хотя для получения необходимой прочности и влагостойкости полностью от них пока не удается отказаться. Тем не менее, существует ряд синтетических добавок, а также технологии использования собственных смол хвойной стружки, безопасных для здоровья. Они стоят дороже упомянутых токсичных компонентов, и поэтому не все производители используют данные заменители в рецептуре, но крупные западные и отечественные производители идут на такие затраты, чтобы повысить спрос.

Существует ли безопасная OSB?

Различают 4 типа ОСП по содержанию в ней токсичных веществ. Состав определяется в процессе специальных испытаний при прохождении обязательной сертификации, и продукция маркируется в соответствии с их результатами:

-

Е0 и Е1 – наиболее низкая концентрация, плиты пригодны для использования внутри дома и безопасны для людей и животных;

-

Е2 и Е3 – содержат высокое количество формальдегидов и других веществ с высокой эмиссией, их применение возможно только для наружных работ.

Чтобы гарантировать себе и своим домочадцам безопасность, необходимо строго соблюдать рекомендации по применению: в доме – только плиты с маркировкой Е0 и Е1! Убедиться в том, что приобретена именно такая продукция, можно, если запросить у продавца сертификат соответствия.

При покупке, обратите внимание на следующие признаки:

-

Продавец должен иметь оригинал сертификата или его копию, заверенную синей печатью завода-изготовителя;

-

OSB с повышенным содержанием фенола и формальдегидов обладает сильным характерным запахом формалина или пластика;

-

Продукция от надежного изготовителя не бывает плохо упакована. Плиты надлежащего качества обернуты полиэтиленом, содержат необходимые этикетки и снабжены маркировкой. Нередко солидные производители добавляют внутрь упаковки вкладыши с описанием продукции.

Как безопасно использовать OSB?

Опасность плиты ОСП представляют только при превышении определенной концентрации испаряющихся токсинов в воздухе. Это происходит в жарких помещениях, под воздействием солнца и, особенно, при отсутствии нормальной вентиляции. Уровень влажности также имеет значение, поскольку фенол водорастворим.

Уровень влажности также имеет значение, поскольку фенол водорастворим.

Вот почему не стоит применять ОСП с неподходящей маркировкой. Так, плиты Е0 и Е1 обладают невысокой влагостойкостью, их использование в кровельной конструкции или при фасадных работах нецелесообразно. Монтаж внутри допустим, при создании в доме стабильных климатических условий, без резкого повышения температуры до 135° С и выше, при нормальной влажности, а также при устройстве хорошей вентиляции. Продукция марок Е2 и Е3, чаще всего соответствующих толстой, влагостойкой плите ОСБ-3 и ОСБ-4, может быть использована только там, где отсутствует эффект накопления токсинов в воздухе – на улице, при наружных работах. Кроме того, снижению объема выделяемых вредных веществ способствует оштукатуривание и окрашивание ОСП, оклейка обоями, плиткой, различные виды облицовки.

Экономичность, снижение расходов на устройство фундамента и возведение стен, универсальность, простота обработки и монтажа, непривлекательность материала для грызунов – весомые преимущества для применения OSB. И все же не стоит экономить сверх меры. Покупайте ориентированно-стружечную плиту от надежных производителей у проверенных продавцов. В БлокСПб представлены по лучшим ценам качественные ОСП и другие пиломатериалы в этом разделе >>

И все же не стоит экономить сверх меры. Покупайте ориентированно-стружечную плиту от надежных производителей у проверенных продавцов. В БлокСПб представлены по лучшим ценам качественные ОСП и другие пиломатериалы в этом разделе >>

описание и характеристики, преимущества, недостатки, цены

Крупноформатные плиты из стружки – один из наиболее востребованных материалов в строительстве, ремонте, производстве мебели и так далее. При возведении несущих конструкций, эксплуатируемых при повышенном уровне влажности воздуха, специалисты рекомендуют применять ориентированно-стружечные плиты, маркированные цифрой «3».

Оглавление:

- Особенности OSB

- Преимущества и недостатки

- Цены и область применения

Характеристики

Уже известный обывателям стройматериал OSB (от англ. oriented strand board) или ОСП представляет собой лист, сформированный из 3-8 слоев древесной крупноразмерной стружки, склеенной при помощи термореактивных смол с добавлением синтетических восков и некоторых химических реагентов.

Ориентированно-стружечные плиты отличаются от ДСП, ДВП, МДФ и фанеры. Во-первых, при изготовлении используется в основном крупная щепа, наструганная толщиной не более 1 мм. Во-вторых, каждый слой расположен перпендикулярно предыдущему, что обеспечивает листу отличную устойчивость к деформирующим нагрузкам. В третьих, плиты выпускаются в обширнейшем ассортименте:

1. OSB-1 – применяется в производстве мебели, обшивки, жесткой упаковки.

2. OSB-2 – используется при формировании каркасных конструкций в помещениях с нормальным или пониженным уровнем влажности.

3. OSB-3 – плита предназначена для изготовления несущих сооружений, эксплуатируемых в условиях повышенного влажностного режима.

4. OSB-4 – особопрочный лист для возведения опорных конструкций, к которым предъявляются высокие требования по устойчивости к механическим нагрузкам.

5. ОСП-л – плита покрыта прочным лаком ультрафиолетового отверждения с одной или двух сторон.

6. ЛОСП – ламинированные изделия.

7. ОСП-ш – со шпунтованными краями с двух или четырех сторон.

Особый интерес представляет OSB-3. В отличие от остальных разновидностей этот материал относится к категории влагостойких за счет введения в состав специальных полимеров, препятствующих возникновению деформационных процессов в древесине.

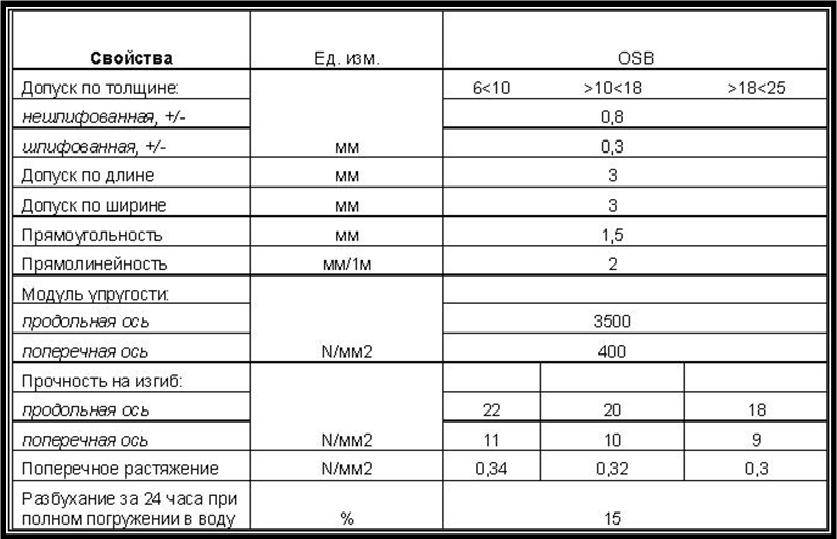

Ориентированно-стружечные листы 3 класса – это оптимальный вариант для строительных, ремонтных и реставрационных работ. Технические характеристики плиты ОСБ-3 представлены в таблице ниже.

| Показатель для ОСБ-3 | Величина |

Размер:

|

|

| Вес ОСБ-3 (в зависимости от габаритов), кг | 12-43 |

| Плотность, кг/м3 | 650 |

| Теплопроводность, Вт/м*К | 0,12 |

| Допуски по длине согласно EN 324-1, в мм | 3 |

| Допуски по ширине EN 324-1, в мм | 3 |

| Соблюдение прямоугольности EN 324-2, в мм | 1,5 |

| Уровень прямолинейности EN 324-1, мм/1хм | 2 |

Модуль упругости EN 310, Н/мм²:

| |

Прочность на изгиб EN 310, Н/мм²:

| |

Уровень эмиссии формальдегида согласно EN 120, мг/100 гр. | До 8 (Е1) |

| Разбухание плиты за 24 часа при полном погружении в воду, % | Не более 15 |

Если сравнить с аналогичными показателями фанеры или ДСП, то выявляется интересная закономерность – многослойность придает не только устойчивость к деформациям, но и повышает прочностные качества ОСП. Именно этим и объясняется стремительный рост спроса на этот товар.

Такие характеристики как толщина и общий размер плиты ОСБ-3 указаны в соответствии с общепринятой габаритной линейкой. Но при заказе следует иметь в виду, что заводы сосредотачивают свои мощности на наиболее продаваемых позициях, а именно: длина – 2,44 м, ширина – 1,22 м, толщина – 9-15 мм. Некоторые производители выпускают партии под заказ по выбранным клиентом габаритам.

Плюсы и минусы

Обратим внимание на эксплуатационные характеристики OSB-3. В том числе:

1. Удобство в обработке. ОСБ-3 легко резать, сверлить, строгать, шлифовать. Крепежом плита держится хорошо, несмотря на немалый вес.

2. Высокая прочность. Изделия обладают достаточным уровнем упругости и гибкости, чтобы противостоять различным видам нагрузок, включая вибрационные.

3. Структурная однородность, что защищает лист от расслоения, расщепления. К тому же это способствует устойчивости ОСБ-3 к температурным и влажностным перепадам.

4. Влагостойкость. На этапе формирования в состав вводятся синтетические смолы, парафины или полимерные композиции, которые словно обволакивают каждую стружку и препятствуют проникновению влаги извне. Поэтому плита используется для наружной облицовки.

5. Возможность поверхностной отделки. Смонтированные ОСБ-3 разрешено шпаклевать, красить, лакировать, оклеивать обоями или шпоном, ламинировать и т.д.

6. Широкий ассортимент. Благодаря этому выйдет подобрать оптимальный размер ОСБ-3 для потолка или пола, стен или подкровельного пространства.

7. Невысокая стоимость OSB-3. В типовом размере 2440х1220х9 изделие можно купить за 500 руб/лист. Примерно такая же цена у ДСП аналогичных габаритов.

Из недостатков отметим следующие:

1. Не слишком презентабельный внешний вид, из-за чего ОСБ-3 редко применяется для финишной отделки.

2. ОСП не отличается повышенной биостойкостью. При частом и интенсивном воздействии воды плита начинает гнить, разрушаться, появляются грибки, плесень. К тому же изделия неустойчивы перед грызунами.

3. Пожароопасность. Несмотря на заверения рекламных служб, стружечные плиты – это производное дерева. Согласно техническому регламенту о требованиях пожарной безопасности (Федеральный закон от 22.08.2008 №123-ФЗ), ОСБ-3 относится к 5 классу пожарной опасности строительных материалов (КМ5). То есть изделиям из стружки присвоены следующие категории:

- Группа горючести – Г4 (сильногорючие).

- Группа воспламеняемости – В3 (легковоспламеняемые).

- Группа дымообразующей способности – Д3 (высокая степень дымообразования).

- Группа токсичности продуктов горения – Г4 (чрезвычайно опасные).

Несмотря на минусы, ориентированно-стружечные плиты прекрасно зарекомендовали себя в строительстве как аналог ГКЛ, ГВЛ, ДСП и других листовых материалов.

Стоимость и сфера применения

В Россию стружечные плиты поставляются почти всеми крупными производителями изделий из древесины, в том числе заводами Kronospan, Glunz, Egger и др. Стоимость продукции приведена в таблице ниже.

| Производитель ОСБ-3 | Габариты, мм | Цена за лист, в рублях |

| Kronospan (Чехия) | 2440х1220х9 | 500 |

| Glunz (Германия) | 2500х1250х9 | 750 |

| Egger (Австрия) | 2500х1250х9 | 600 |

| Norbord (Канада) | 2440х1220х9 | 510 |

| Kronopol (Польша) | 2500х1250х9 | 540 |

Ориентированно-стружечные плиты ОСБ-3 применяются для:

- Устройства сборной сухой стяжки пола под ламинат, паркет, ковролин, линолеум и другие виды напольных финишных материалов. Настил осуществляется на лаги либо непосредственно на основание. Допускается использование теплоизоляционных средств.

- Выравнивания стен и потолка в качестве аналога ГКЛ или ГВЛ.

- Обшивки подкровельного пространства.

- Отделки фасадов под финишную облицовку.

- Каркасного строительства и возведения опалубки.

- Выпуска СИП-панелей и других типов готовой конструкционной продукции.

Дата: 9 сентября 2015ОСБ-3 многофункционален, поэтому сферы его применения гораздо шире, чем указано выше. Во всех случаях использования надо в первую очередь обращать внимание на качество и наличие соответствующих сертификатов. Это гарантирует долговечность и относительную безопасность материала для окружающих.

OSB плиты ‒ самые популярные вопросы и ответы

OSB ‒ плиты переводятся как ориентированно-стружечные и являются одним из наиболее популярным плитным материалом в строительстве и отделке. Данная продукция родом из США, где она активно используется в каркасном домостроении. Многие владельцы загородных участков до сих пор сомневаются, насколько надежны такие изделия. В нашей статье мы подобрали наиболее распространенные вопросы об ОСБ плитах и ответы на них.

В нашей статье мы подобрали наиболее распространенные вопросы об ОСБ плитах и ответы на них.

1. Из чего делают ориентированно-стружечные плиты?

Главным материалом выступает щепа из древесины. Состав в принципе не скрывают, он виден сразу за счет выраженной текстуры. Примерно 95% сырья в ОСБ плитах представляет собой щепу, остальное ‒ смолы для связки.

2. Если при производстве плит добавляют смолы, значит, изделие неэкологично?

На самом деле в интерьере использовать можно не все виды OSB материала по причине наличия формальдегида. По токсичности модели разделяются на следующие классы:

- Е0,5 ‒ не более 0,08 мг/м3;

- Е1 ‒ не более 0,124 мг/м3;

- Е2 ‒ максимальный показатель составляет 0,125 мг/м3.

3. OSB ‒ влагостойкий материал?

Да, этот вид плит является водостойким, но не каждая модель. Влагостойкость зависит от типа плиты и бывает следующих видов:

- 1 ‒ наименее стойкий к влажности тип, поэтому использовать его можно только в сухих помещениях;

- 2 ‒ средний по влагостойкости материал, также рекомендуется применять в помещениях с низким уровнем влажности;

- 3 ‒ наиболее популярный тип OSB плит, подойдет для эксплуатации в помещениях с высокой влажностью;

- 4 ‒ является самым стойким к влаге и механическим нагрузкам материалом.

Важно! Если третий тип покрасить или загрунтовать, то по характеристикам он сравняется с 4-ым.

4. Чего больше всего «боятся» плиты ОСБ?

Самым слабым участком у них является торец. Если на него попадает влага, то плесень и грибки распространятся по всей площади, что впоследствии приведет еще и к разбуханию изделия. Поэтому рекомендуется заделывать торец со всех сторон специальными герметиками.

5. Можно ли увеличить влагостойкость?

Да, существуют спецсредства для защиты OSB-плит при попадании на них влаги. Это герметики, штукатурки, краски, лаки. Но данная продукция не должна быть изготовлена на водной основе.

6. Насколько долго плита сохраняет свои свойства без дополнительной защиты?

Если речь идет об эксплуатации на улице или во влажном помещении, то максимальный период ‒ это 2 месяца. Далее конструкция напитает влагу и начнет разбухать, активируется процесс заплесневения. Поэтому, чем быстрей защитить плиту от агрессивных факторов внешней среды, тем дольше она прослужит.

7. Чем отделывать каркасные дома из OSB материала?

Такие фасады мало чем отличаются от деревянных или каменных домов. Использовать можно сайдинг, штукатурку или просто краску. Также подойдут декоративные панели или камень. Главное ‒ закрыть плиту как можно быстрей, чтобы она не оставалась в своем первоначальном виде надолго под влиянием влаги и холодов.

8. Нужно ли готовить плиту ОСБ к оштукатуриванию или окрашиванию?

Минимальные подготовительные мероприятия проводить необходимо. Это шлифовка поверхности, очистка от мусора и пыли. Далее стоит нанести грунтовку, благодаря которой увеличивается адгезия. Если предполагается оштукатуривание, можно использовать армирующую сетку. Главное, чтобы все используемые составы подходили под данный материал. Это указывается на этикетке (для ориентированно-стружечных плит).

9. Можно ли покрасить такую плиту обычной краской для улицы?

В принципе да, но прослужит такое покрытие недолго. Куда лучше ведут себя специализированные краски с биоцидами в составе. Это вещество, надежно защищающее изделие от грибков и плесени.

Это вещество, надежно защищающее изделие от грибков и плесени.

В компании «Время строить» вы можете приобрести плиты OSB, а также строительные смеси для них. Для получения консультации позвоните нам или оставьте заявку на обратный звонок.

Ориентированные стружечные плиты ОСП (ОСБ) и формальдегид

Ориентированные Cтружечные Плиты (ОСП) или Oriented Strand Board (OSB) (ОCБ в русской транскрипции) – относительно новый вид инженерной древесины, в настоящее время активно вытесняющий с рынка традиционную фанеру, известную с середины XIX века и активно применяемую в строительстве с 1920-х годов. Плиты ОСП были изобретены в Калифорнии Армином Элмендорфом в 1963 году и вошли в строительную практику с 1970-х годов. Они производятся путем послойного термопрессования ориентированной древесной щепы и стружки (90-95% состава плиты) со смолами и клеевыми составами (5-10%). В зависимости от толщины и назначения плиты ОСП могут иметь от 3 до 5 ориентированных слоев древесины. Панели изготавливаются в точных геометрических размерах, не имеют сучков, дефектов поверхности, пустот, трещин и других нарушений.

Панели изготавливаются в точных геометрических размерах, не имеют сучков, дефектов поверхности, пустот, трещин и других нарушений.

В настоящее время емкость мирового рынка плит ОСП оценивается в 21–22 млн м3 стоимостью $8–10 млрд. Среднегодовой темп прироста производства плит ОСП составляет от 6 до 12% на различных рынках. Наиболее популярно ОСП в Северной Америке, но и в Европе этот материал постепенно вытесняет менее технологичную и удобную в работе из-за размеров, свойств (наличие природных дефектов) и более высокой стоимости фанеру. Основными производителями ОСП в мире являются США, Канада, Германия и Румыния. Россия, при самых больших лесных ресурсах, благополучно проспала свой шанс войти в первую тройку мировых лидеров в производстве ОСП плит.

ОСП используется для производства тары, каркасов мебели, столешниц, стеллажей и торгового оборудования. Но основной сферой применения плит ОСП является строительная индустрия. ОСП используется для обшивки каркасов домов, производства СИП-панелей, настила черновых полов, потолков, производства балок перекрытий, в кровельных системах.

ОСП плиты производятся в четырех вариантах:

ОСП- 1 являются неструктурными отделочными панелями (они не могут воспринимать нагрузку), предназначенными для внутренних сухих помещений. Чаще всего такой вид ОСП используется для производства тары, упаковки и мебели. Этот вид панелей производится с помощью карбамидно-формальдегидных (UF – Urea Formaldehyde) смол, которые отличаются способностью к выделению свободного формальдегида при гидролизе под воздействием влаги. Поэтому ОСП-1 являются неводостойким и наименее экологичным видом ОСП плит.

ОСП- 2 – это структурные панели, способные воспринимать нагрузки. Этот вид плит также неводостоек, и может использоваться только в сухих помещениях для настила черных полов, обшивки каркасов. При производстве ОСП-2 применяются два вида смол: внутренние слои склеиваются составами на основе изоцианатов (polymeric methylene diphenyl diisocyanate pMDI), а наружные слои меламино-карбамидно-формальдегидными (MUF) смолами или фенолформальдегидными (phenol formaldehyde – PF ) смолами. Эти составы более прочные и лучше переносят воздействие влаги, чем карбамидно-формальдегидные смолы, но все равно не обеспечивают водостойкости плит и подвергаются гидролизу с выделением свободного формальдегида при воздействии влаги.

Эти составы более прочные и лучше переносят воздействие влаги, чем карбамидно-формальдегидные смолы, но все равно не обеспечивают водостойкости плит и подвергаются гидролизу с выделением свободного формальдегида при воздействии влаги.

ОСП -3 являются влагостойкими[1] структурными панелями, все слои которых скреплены водостойкими фенол-формальдегидными (PF) смолами. Эти виды панелей используются для наружной обшивки каркаса, для кровельных работ, производства стеновых панелей и композитных балок перекрытий. Водостойкость смол обеспечивает меньшее выделение свободного формальдегида.

ОСП- 4 это конструкционные плиты для тяжелых условий эксплуатации, производимые на основе фенолформальдегидных смол (PF).

При всех положительных сторонах ОСП имеет и существенные недостатки: этот материал легко повреждается водой, плесенью и другими микроорганизмами, а связующие смолы деградируют под воздействием ультрафиолетовых лучей, при нагревании и при воздействии воды.

Основной проблемой при использовании ОСП в частном строительстве является выделение из материала чистого несвязанного формальдегида, которое особенно велико в первый год эксплуатации дома, построенного или отремонтированного с использованием ОСП. Точно также формальдегид выделяется из других видов инженерной древесины (фанеры, ДСП, МДФ), тканей, мебели, напольных покрытий, лаков и красок. Значительное количество формальдегида попадает в атмосферу дома при курении и горении газовых горелок.

Взрослые люди проводят около 87% своего времени в зданиях, 6% в автомобилях и 7% на открытом воздухе. Поэтому больше всего человек подвергается воздействию потенциально опасных веществ в своем доме или на рабочем месте.

Чем опасен формальдегид?

Формальдегид является токсическим веществом, признанным мутагеном (веществом, вызывающим мутации) и канцерогеном (веществом, вызывающим рак) для человека. Формальдегид указан в отечественном СанПиН 1.2.2353-08 Канцерогенные факторы как канцероген, преимущественно поступающий в организм при дыхании. Также формальдегид отнесен Международным Агентством по исследованию рака (МАИP) к канцерогенам 1-й группы, вызывающим достаточно редкую форму в развитых странах рака носоглотки.

Также формальдегид отнесен Международным Агентством по исследованию рака (МАИP) к канцерогенам 1-й группы, вызывающим достаточно редкую форму в развитых странах рака носоглотки.

При остром воздействии (концентрация в воздухе 1200 мкг/м3) формальдегид раздражает кожу и слизистые оболочки горла, носа, глаз. При постоянном воздействии формальдегида наблюдается хронический насморк, хронический бронхит и обструктивная болезнь легких. Кроме того вдыхание формальдегида значительно ухудшает течение бронхиальной астмы.

Фенолформальдегид, хотя и выделяет меньше свободного формальдегида, сам по себе является согласно классификации Национального института здоровья США (NIH) вероятным иммунотоксикантом – веществом, нарушающим иммунные реакции человека в минимальных дозах.

Нормативы концентрации формальдегида в воздухе.

Отечественные Гигиенические нормативы ГН 2.1.6.1338-03 «Предельно допустимые концентрации (ПДК) загрязняющих веществ в атмосферном воздухе населенных мест» устанавливает среднесуточную предельно допустимую концентрацию (ПДК) формальдегида 0,01 мг/м3, а максимальную разовую экспозицию за 30 минут 0,05 мг/м3.

Всемирная организация здравоохранения (ВОЗ) определила предел безопасной концентрации формальдегида при экспозиции не более 30 минут как 0,1 мг/м3 .

Сколько формальдегида выделяет ОСП?

Отечественный ГОСТ Р 56309-2014 “Плиты древесные строительные с ориентированной стружкой (OSB)” устанавливает три класса эмиссии формальдегида для плит ОСП: E0,5, E1 и Е2, которые определяются по результатам замеров концентрации формальдегида от ОСП в климатической камере.

Концентрация формальдегида, выделяемого ОСП самого высокого экологического класса E0,5 не должна превышать 0,08 мг/м3. Эмиссия формальдегида ОСП класса E1 должна находиться в диапазоне от 0,08 до 0,124 мг/м3, а класса E2 в диапазоне 0,124 -1,25 мг/м3. Такие же показатели содержатся в Европейских стандартах EN300 и EN 717-1.

Теперь сравните показатели эмиссии формальдегида и ПДК формальдегида в атмосфере: даже самые экологически «чистые» классы ОСП выделяют формальдегида гораздо больше, чем установлено в гигиенических нормативах. В реальной постройке панели ОСП чаще всего изолированы от внутренней среды дома покрытиями различного рода, и часть выделяемого формальдегида удаляется с воздухообменом, что приводит к снижению показателей концентрации формальдегида в атмосфере . Исследование жилых домов в США и Канаде показало, что в среднем концентрация формальдегида в жилых домах составляет 0,03 мг/м3 ( в 3 раза выше ПДК по российским нормам) с разбросом от 0,009 до 0,09 мг/м3. Исследования показали, что уровень эмиссии формальдегида были постоянными в течение первых восьми месяцев после окончания строительства, но затем начал снижаться, но выделение формальдегида продолжалось в течение длительного времени, постепенно уменьшаясь по мере увеличения возраста дома. Концентрация формальдегида в доме увеличивается с повышением температуры, влажности и при снижении вентиляции.

В реальной постройке панели ОСП чаще всего изолированы от внутренней среды дома покрытиями различного рода, и часть выделяемого формальдегида удаляется с воздухообменом, что приводит к снижению показателей концентрации формальдегида в атмосфере . Исследование жилых домов в США и Канаде показало, что в среднем концентрация формальдегида в жилых домах составляет 0,03 мг/м3 ( в 3 раза выше ПДК по российским нормам) с разбросом от 0,009 до 0,09 мг/м3. Исследования показали, что уровень эмиссии формальдегида были постоянными в течение первых восьми месяцев после окончания строительства, но затем начал снижаться, но выделение формальдегида продолжалось в течение длительного времени, постепенно уменьшаясь по мере увеличения возраста дома. Концентрация формальдегида в доме увеличивается с повышением температуры, влажности и при снижении вентиляции.

Почему ОСП выделяет формальдегид?

Основной источник формальдегида – это деполимеризация формальдегидных смол (преимущественно нестойких карбамидно-формальдегидных (UF)) под воздействием влаги, повышенной температуры, воздействия ультрафиолетового спектра солнечных лучей.

Второй источник эмиссии – даже более стойкие фенолформальдегидные смолы (PF) содержат примерно 0,1% свободного, несвязанного формальдегида,. При производстве ОСП при нагреве часть свободного формальдегида вступает в химические реакции и концентрация свободного формальдегида снижается.

Также формальдегид выделяется из ОСП панелей не только благодаря использованию связующих смол на основе формальдегида, но и потому что обычная древесина также содержит и выделяет формальдегид. Так свежая сосновая древесина в климатической камере создает концентрацию формальдегида 0,15-0,16 мг/м3 , что соответствует экологическому классу эмиссии E2. Однако в процессе производства ОСП нагреве значительная часть содержащегося в древесине формальдегида удаляется при нагреве, а связующие смолы препятствуют эмиссии из готового продукта (при нормальных комнатных температуре и влажности).

Как производители снижают эмиссию формальдегида из ОСП?

Чтобы снизить эмиссию формальдегида ответственные производители перешли на использование вместо нестойких карбамидно-формальдегидных смол на значительно более стойкие фенолформальдегидные смолы, которые позволили уменьшить эмиссию формальдегида на 90%. Также в состав смол вводятся наполнители, которые увеличивают их химическую стойкость. За рубежом многие виды ОСП производятся по стандартам Ультра-низкой эмиссии формальдегида (Ultra-low emitting formaldehyde (ULEF)).

Также в состав смол вводятся наполнители, которые увеличивают их химическую стойкость. За рубежом многие виды ОСП производятся по стандартам Ультра-низкой эмиссии формальдегида (Ultra-low emitting formaldehyde (ULEF)).

Кроме того, под напором мнения профессионального медицинского сообщества и общественного мнения часть производителей перешла на производство ОСП по стандартам без добавленного формальдегида (No added formaldehyde — NAF), на основе другого связующего полимерного метилен дифенил диизоцианата (polymeric methylene diphenyl diisocyanate — pMDI). С технической точки зрения изоционаты обеспечивают более порочное химическое соединение связующего с древесиной, в отличие от физического соединения за счет адгезии формальдегидных смол, что позволяет производить плиты ОСП с лучшими прочностными характеристиками и лучшей влагостойкостью.

Безопасны ли безформальдегидные виды ОСП?

Переход на бесформальдегидные смолы при производстве ОСП является скорее маркетинговым ходом, призванным заменить дискредитированный в общественном мнении формальдегид на другое, не менее опасное, но гораздо менее известное для публики вещество. Изоцианаты MDI по классификации МАИР является возможными канцерогеном для человека (группа 2b по классификации МАИР), признанными канцерогенами по Калифорнийскиму списку канцерогенных веществ (Proposition 65) и веществами токсичным для почек, сердечнососудистой и нервной систем человека. MDI является сильным раздражающим веществом и связано с возникновением бронхиальной астмы и воспалительных заболеваний легких.

Изоцианаты MDI по классификации МАИР является возможными канцерогеном для человека (группа 2b по классификации МАИР), признанными канцерогенами по Калифорнийскиму списку канцерогенных веществ (Proposition 65) и веществами токсичным для почек, сердечнососудистой и нервной систем человека. MDI является сильным раздражающим веществом и связано с возникновением бронхиальной астмы и воспалительных заболеваний легких.

По-настоящему безопасные виды ОСП производятся в экспериментальном порядке на основе натуральных связующих из сои, но на настоящем этапе еще не удалось достичь их требуемой прочности и водостойкости.

Как уменьшить концентрацию формальдегида в жилых помещениях?

Что бы снизить концентрацию формальдегида в домашней атмосфере можно прибегнуть к следующим действиям:

- Избегать использования инженерной древесины любого вида (ОСП, ДСП, ДВП, МДФ, ламинат, фанера) в структурных конструкциях, отделочных материалах, мебели.

- При наличии инженерной древесины в конструкциях и отделке дома для уменьшения эмиссии ее требуется изолировать от жилой среды с помощью покраски или покрытия другими материалами, избегать ее увлажнения и нагрева.

В помещениях с инженерной древесиной рекомендуется поддерживать относительную влажность не выше 60-65%.

В помещениях с инженерной древесиной рекомендуется поддерживать относительную влажность не выше 60-65%. - Для снижения концентрации формальдегида в атмосфере в доме должна быть оборудована приточно-вытяжная вентиляция.

- В помещении не рекомендуется курить и использовать газовые грелки.

- Не оставлять в помещении натуральную древесину без покрытия лаками или красками.

[1] Имеется в виду влагостойкость смол. Все плиты ОСП без специальной влагозащитной обработки торцов будут впитывать воду, и разбухать при прямом длительном воздействии воды.

Ориентированно-стружечная плита (OSB) — APA – The Engineered Wood Association

Универсальная панель неизменного качества

ОСБ Основы

Ориентированно-стружечная плита – это широко применяемая универсальная конструкционная древесная плита. Изготовленная из водонепроницаемого термоотверждаемого клея и древесных прядей прямоугольной формы, уложенных перекрестно ориентированными слоями, OSB представляет собой инженерную деревянную панель, обладающую многими прочностными и эксплуатационными характеристиками фанеры. Комбинация OSB древесины и клея создает прочную, стабильную по размерам панель, которая устойчива к прогибу, расслаиванию и деформации; аналогичным образом, панели устойчивы к скручиванию и деформации формы при воздействии ветра и сейсмических условий.По сравнению с прочностью панели OSB имеют малый вес, просты в обращении и монтаже.

Комбинация OSB древесины и клея создает прочную, стабильную по размерам панель, которая устойчива к прогибу, расслаиванию и деформации; аналогичным образом, панели устойчивы к скручиванию и деформации формы при воздействии ветра и сейсмических условий.По сравнению с прочностью панели OSB имеют малый вес, просты в обращении и монтаже.

изготавливается в виде огромных непрерывных матов, образующих цельную плиту стабильного качества без нахлестов, зазоров или пустот. Готовые панели доступны в больших размерах, что сводит к минимуму количество стыков, через которые может происходить «утечка» тепла и проникновение воздушного шума.

Распространенные применения OSB

ОСП под торговой маркой APA подходит для различных конечных применений, включая черновые полы, однослойные полы, обшивку стен и крыш, обшивку потолка/настила, конструкционные изолированные панели, перегородки для деревянных двутавровых балок, промышленные контейнеры, антресольные настилы и мебель. .

.

Категории характеристик панели

5/16, 3/8, 15/32, 1/2, 19/32, 5/8, 23/32, 3/4, 7/8, 1, 1-1/8.

Размеры панели

4 x 8 футов, 4 x 9 футов, 4 x 10 футов; изготавливаются из панелей размером 8 x 24 фута или больше, которые могут быть вырезаны по индивидуальному заказу большинством производителей.

Знак качества APA

Товарные знакиAPA появляются только на продуктах, произведенных заводами-членами APA. Знак означает, что качество панели подлежит проверке посредством аудита APA — процедуры, разработанной для обеспечения соответствия производства стандартам производительности APA или стандарту, указанному в знаке.

Публикации OSB

Ориентированно-стружечная плита

Руководство по продукции

Описывает состав OSB, свойства, принятые нормы и области применения.

Скачать >

Руководство по продукту

: Панели с рейтингом производительности

Описывает стандарты производительности для конструкционных деревянных панелей и составов различных типов панелей APA с обозначениями Performance Rated для обшивки с рейтингом APA, Sturd-I-Floor с рейтингом APA и сайдинга с рейтингом APA. В нем также описывается, где используются панели с рейтингом производительности, и предоставляется обновленная информация о товарных знаках и категориях производительности.

В нем также описывается, где используются панели с рейтингом производительности, и предоставляется обновленная информация о товарных знаках и категориях производительности.

Скачать >

Библиотека ресурсов

Доступ к полному списку публикаций APA об OSB в библиотеке ресурсов APA.

Пригодность коры эвкалипта для состава плит OSB :: БиоРесурсы

Домингос, Б., и Моура, Дж. (2019). « Жизнеспособность коры эвкалипта для состава панелей OSB «, « BioRes «.14(4), 9472-9484.Abstract

Лесозаводы производят огромное количество отходов, главными из которых являются кора деревьев и опилки. Небольшое количество этого материала сжигается для выработки энергии, хотя большая его часть остается на территории лесопилки или выбрасывается на мусорные свалки, что представляет огромную экологическую проблему. Это исследование посвящено применению коры эвкалипта и стружки для производства ориентированно-стружечных плит (OSB). Исследовались четыре типа составов панелей: 25%, 50%, 75% и 90% содержания коры; 10% процентов стружки для всех и переменное содержание сосновой стружки.Клей представлял собой фенолформальдегид в количестве 6% по отношению к сухой массе компонентов. Поскольку важной характеристикой панелей OSB является их реакция на набухание, для герметизации частиц был добавлен 1% парафиновой эмульсии. Результаты показали, что только панель с 90-процентной корой может соответствовать стандартным предписаниям OSB в качестве типа 1 для «сухих условий».

Исследовались четыре типа составов панелей: 25%, 50%, 75% и 90% содержания коры; 10% процентов стружки для всех и переменное содержание сосновой стружки.Клей представлял собой фенолформальдегид в количестве 6% по отношению к сухой массе компонентов. Поскольку важной характеристикой панелей OSB является их реакция на набухание, для герметизации частиц был добавлен 1% парафиновой эмульсии. Результаты показали, что только панель с 90-процентной корой может соответствовать стандартным предписаниям OSB в качестве типа 1 для «сухих условий».

Загрузить в формате PDF

Полный текст статьи

Пригодность коры эвкалипта для изготовления панелей OSB

Бруно Эдуардо Мазетто Домингос a и Хорхе Даниэль де Мело Моура b, *

Лесопильные заводы производят огромное количество отходов, главными источниками которых являются кора деревьев и опилки.Небольшое количество этого материала сжигается для выработки энергии, хотя большая его часть остается на территории лесопилки или выбрасывается на мусорные свалки, что представляет огромную экологическую проблему. Это исследование посвящено применению коры эвкалипта и стружки для производства ориентированно-стружечных плит (OSB). Исследовались четыре типа составов панелей: 25%, 50%, 75% и 90% содержания коры; 10% процентов стружки для всех и переменное содержание сосновой стружки. Клей представлял собой фенолформальдегид в количестве 6% по отношению к сухой массе компонентов.Поскольку важной характеристикой панелей OSB является их реакция на набухание, для герметизации частиц был добавлен 1% парафиновой эмульсии. Результаты показали, что только панель с 90-процентной корой может соответствовать стандартным предписаниям OSB в качестве типа 1 для «сухих условий».

Это исследование посвящено применению коры эвкалипта и стружки для производства ориентированно-стружечных плит (OSB). Исследовались четыре типа составов панелей: 25%, 50%, 75% и 90% содержания коры; 10% процентов стружки для всех и переменное содержание сосновой стружки. Клей представлял собой фенолформальдегид в количестве 6% по отношению к сухой массе компонентов.Поскольку важной характеристикой панелей OSB является их реакция на набухание, для герметизации частиц был добавлен 1% парафиновой эмульсии. Результаты показали, что только панель с 90-процентной корой может соответствовать стандартным предписаниям OSB в качестве типа 1 для «сухих условий».

Ключевые слова: лигноцеллюлозы, экологичные материалы, кора Eucalyptus grandis; Сосновая стружка; Ориентированно-стружечные плиты – OSB; Методология проектирования

Контактная информация: а: Факультет архитектуры и градостроительства Centro Universitário Uningá Rod.PR 317, 6114 Parque Industrial 200, Маринга – PR, 87035-510; b: Кафедра архитектуры и градостроительства, Центр технологий и градостроительства, Государственный университет Лондрина, П. О. Box 6001, CEP86057-970, Londrina/PR, Бразилия; * Автор, ответственный за переписку: [email protected]

О. Box 6001, CEP86057-970, Londrina/PR, Бразилия; * Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Лесозаготовительные компании производят очень большое количество отходов, включая кору деревьев и стружку. Небольшое количество этих отходов сжигается для производства энергии, в то время как большая их часть остается на территории лесопилки или выбрасывается на мусорные свалки, что представляет собой серьезную экологическую проблему.Способ смягчить проблему состоит в том, чтобы попытаться повысить ценность сырья, включив его в процесс производства панелей.

Согласно Foelkel (2006), кора эвкалиптов является жизнеспособным и выгодным с финансовой точки зрения топливом для лесной промышленности. Кора эвкалипта в настоящее время используется в качестве мульчи, удобрения, фитохимикатов (эфирные масла, дубильные вещества) и в производстве древесного угля. Из-за огромного объема продукции деревообрабатывающей промышленности (бумага, твердая древесина, панели, и т. д. .), большая часть не используется. Его оставляют на промышленных площадках или отправляют на отвалы, где навозная жижа может просачиваться в почву и грунтовые воды, вызывая серьезное воздействие на окружающую среду. Однако с производственной точки зрения кора эвкалипта не является прибыльным продуктом. Роша и др. (2018) утверждается, что для некоторых видов использования древесины, таких как целлюлоза, бумага и древесный уголь, присутствие коры нежелательно, что ставит под угрозу производство. Их исследование было сосредоточено на влиянии расстояния между растениями на свойства коры клона эвкалипта.Авторы сообщают, что плотность коры увеличивается в ответ на более широкое расстояние между растениями.

д. .), большая часть не используется. Его оставляют на промышленных площадках или отправляют на отвалы, где навозная жижа может просачиваться в почву и грунтовые воды, вызывая серьезное воздействие на окружающую среду. Однако с производственной точки зрения кора эвкалипта не является прибыльным продуктом. Роша и др. (2018) утверждается, что для некоторых видов использования древесины, таких как целлюлоза, бумага и древесный уголь, присутствие коры нежелательно, что ставит под угрозу производство. Их исследование было сосредоточено на влиянии расстояния между растениями на свойства коры клона эвкалипта.Авторы сообщают, что плотность коры увеличивается в ответ на более широкое расстояние между растениями.

Остатки стружки могут составлять до 20% от общего количества сырья, производимого лесопильными заводами (Coronel et al. 2008). Брито (1995) утверждает, что древесная стружка является одним из видов отходов, который используется очень мало, особенно в Южной Бразилии, где сосредоточена большая часть лесной промышленности. Стружку можно использовать в качестве топлива, хотя она имеет хорошие характеристики для производства древесно-стружечных плит.По мнению автора, их можно комбинировать с другим сырьем.

Стружку можно использовать в качестве топлива, хотя она имеет хорошие характеристики для производства древесно-стружечных плит.По мнению автора, их можно комбинировать с другим сырьем.

Ориентированно-стружечная плита (OSB) представляет собой лесоматериал передового технического дизайна, состоящий из древесных стружек, связанных синтетической смолой и спрессованных при высоких температурах. Во внешних слоях частицы расположены продольно по отношению к длине панели, а в промежуточных слоях частицы располагаются перпендикулярно длине панели для повышения их механической прочности и жесткости (EPF 2016).

Лабораторное производство панелей OSB описано Iwariki (2005) и Mendes (2001). В этом процессе сначала необходимо создать частицы, а затем смешать клей. Поскольку основной проблемой OSB-панелей является набухание, авторы предлагают добавлять парафиновую эмульсию, чтобы сделать частицы водонепроницаемыми и, таким образом, улучшить характеристики. Добавление парафина в состав панели улучшает ее реакцию на набухание (Marra 1992; Cloutier 1998; Murakami 1999; Mendes et al. 2003; Моралес 2014). Салари и др. № (2013 г.) проведены работы по улучшению некоторых прикладных свойств ориентированно-стружечных плит (ОСП) из недоиспользуемой низкокачественной павловнии; они отмечают, что добавление нано-SiO 2 значительно улучшило стойкость панелей к водопоглощению и набуханию по толщине. Слои следует прессовать при температуре от 100 до 120 °С в течение 10 мин.

2003; Моралес 2014). Салари и др. № (2013 г.) проведены работы по улучшению некоторых прикладных свойств ориентированно-стружечных плит (ОСП) из недоиспользуемой низкокачественной павловнии; они отмечают, что добавление нано-SiO 2 значительно улучшило стойкость панелей к водопоглощению и набуханию по толщине. Слои следует прессовать при температуре от 100 до 120 °С в течение 10 мин.

Cloutier (1998) и Iwakiri et al. (2002 г.) отмечается, что панели должны состоять из трех слоев.Наружные слои прядей должны располагаться в том же направлении, что и внутренний слой, в случайном порядке в соотношении 40:60 между лицевой и сердцевинной частями, исходя из веса сухих частиц.

Плотность — важная характеристика, которую необходимо учитывать. Кора Eucalyptus grandis имеет низкую плотность, что приводит к увеличению количества прессуемых частиц, что позволяет увеличить плотность панели в целом. Этот вывод согласуется с предыдущими работами (Suchsland 1977; Sobral Filho 1981; Zhow 1990; Zhang et al. 1998). Роша и др. (2018) среди прочих параметров изучали влияние расстояния между растениями на плотность коры эвкалипта; они нашли значения основной плотности в пределах от 0,317 до 0,332 г/см 3 . Плотность влияет на механические свойства панели, поскольку она обеспечивает более высокие коэффициенты уплотнения (Kelly 1977; Maloney 1993; Hrázský and Král 2003). Эта особенность увеличивает контактную поверхность между частицами, тем самым улучшая адгезию. Панели, сформированные из материалов с низкой плотностью, создают панели с большей однородностью и высокой способностью распределения сил между чешуйками/частицами, что повышает их прочность на статический изгиб и внутреннее склеивание.Повышенные коэффициенты уплотнения могут позволить достичь высоких механических характеристик; однако может увеличиваться долговременное поглощение влаги из окружающей среды и, следовательно, нестабильность размеров (Moslemi 1974; Kelly 1977).

1998). Роша и др. (2018) среди прочих параметров изучали влияние расстояния между растениями на плотность коры эвкалипта; они нашли значения основной плотности в пределах от 0,317 до 0,332 г/см 3 . Плотность влияет на механические свойства панели, поскольку она обеспечивает более высокие коэффициенты уплотнения (Kelly 1977; Maloney 1993; Hrázský and Král 2003). Эта особенность увеличивает контактную поверхность между частицами, тем самым улучшая адгезию. Панели, сформированные из материалов с низкой плотностью, создают панели с большей однородностью и высокой способностью распределения сил между чешуйками/частицами, что повышает их прочность на статический изгиб и внутреннее склеивание.Повышенные коэффициенты уплотнения могут позволить достичь высоких механических характеристик; однако может увеличиваться долговременное поглощение влаги из окружающей среды и, следовательно, нестабильность размеров (Moslemi 1974; Kelly 1977).

Более плотные панели приводят к более низким значениям начального водопоглощения при испытаниях на набухание (в течение 2 часов) (Аврамидис и Смит, 1989; Жоу, 1990). Однако в течение периода воздействия более 24 часов более плотные панели имеют тенденцию поглощать больше воды из-за большего количества частиц, что приводит к большей площади контакта на единицу объема.Пониженное начальное поглощение можно объяснить тем, что панели высокой плотности создают физический барьер, препятствующий доступу воды из-за большего количества массы на единицу объема (Mendes 2001).

Однако в течение периода воздействия более 24 часов более плотные панели имеют тенденцию поглощать больше воды из-за большего количества частиц, что приводит к большей площади контакта на единицу объема.Пониженное начальное поглощение можно объяснить тем, что панели высокой плотности создают физический барьер, препятствующий доступу воды из-за большего количества массы на единицу объема (Mendes 2001).

Сурди и др. (2014) в своем исследовании плотности и внутренней связи использовали два метода определения плотности: обычный гравиметрический и рентгеновский денситометрический. Они наблюдали значения плотности в диапазоне от 0,46 до 0,72 г/см 3 с помощью рентгеновского излучения и от 0,61 до 0,73 г/см 3 с помощью гравиметрического метода.LP Brasil (2019) в своем коммерческом каталоге указывает, что панели OSB производятся со средней плотностью 0,64 г/см 3 .

Предыдущие исследования OSB показывают, что комбинация частиц в панелях OSB возможна. Основной проблемой, наряду с механическими свойствами, является набухание. Кора эвкалипта, имеющая низкую плотность, может улучшить коэффициент уплотнения, тем самым увеличивая общую плотность и, следовательно, механические свойства. Высокая плотность, в свою очередь, может увеличить начальное (2-часовое погружение) набухание, но может отрицательно повлиять на окончательное набухание (24-часовое погружение).Герметизация частиц — это способ смягчить проблему, которую Mendes et al. (2014 г.) и Salarai et al. (2018 года).

Основной проблемой, наряду с механическими свойствами, является набухание. Кора эвкалипта, имеющая низкую плотность, может улучшить коэффициент уплотнения, тем самым увеличивая общую плотность и, следовательно, механические свойства. Высокая плотность, в свою очередь, может увеличить начальное (2-часовое погружение) набухание, но может отрицательно повлиять на окончательное набухание (24-часовое погружение).Герметизация частиц — это способ смягчить проблему, которую Mendes et al. (2014 г.) и Salarai et al. (2018 года).

Механические характеристики панели определяются двумя свойствами: модулем упругости (MOE) и модулем разрыва (MOR). MOE показывает, насколько жестким, а MOR, насколько устойчивым является материал. Что касается лигноцеллюлозных материалов, то, как правило, оба параметра изменяются в зависимости от плотности. Другими словами, чем плотнее, тем жестче и устойчивее материал.EN 3000 (2006) устанавливает, что MOE и MOR должны оцениваться посредством испытаний на изгиб как по большой, так и по малой оси панели. Стандарт определяет 3 различных типа панелей — OSB 1, OSB 2 и OSB 3 — в зависимости от значений MOE, MOR и толщины. В таблице 1 приведен пример минимальных требований к OSB типа 1, требуемых стандартом.

Стандарт определяет 3 различных типа панелей — OSB 1, OSB 2 и OSB 3 — в зависимости от значений MOE, MOR и толщины. В таблице 1 приведен пример минимальных требований к OSB типа 1, требуемых стандартом.

Таблица 1. Свойства на изгиб, (в Н/мм 2 ), в соответствии с EN 300-(2006) – OSB тип 1, требования класса, сухая среда

Источник: адаптировано из EN 300 (2006)

Методы NDT (неразрушающий контроль) могут быть точными и быстрыми альтернативами для прогнозирования механических свойств лигноцеллюлозных материалов.Barcarolo (2019) изучил штифтовые соединения в ламинированных гвоздями балках из желтой сосны с использованием как статического, так и неразрушающего ультразвука. Автор заметил, что хотя ультразвуковой тест имеет тенденцию завышать жесткость (MOE), корреляция со статическими тестами достигает 80% (R 2 = 0,8). Аналогичные результаты были получены Alencar и Moura (2019) в их исследовании CLT-панелей. Их данные показали, что значения NDT были выше, чем при статических испытаниях, но ультразвук был хорошим быстрым и недорогим методом для прогнозирования жесткости древесины. Баррето и др. (2019 г.) в своей работе с поперечно-клееным брусом, бамбуком, сортированным бамбуком и желтой сосной с использованием как ультразвукового неразрушающего контроля, так и статических испытаний. Они сообщили о корреляции между предсказанными значениями MOE материала, бамбука и сосны, и MOE панели до 95%. Бо и др. (2017) в своем исследовании композитной ориентированно-стружечной плиты из повторно используемого препрега механически охарактеризовали панели с помощью ультразвукового метода очень успешно.

Баррето и др. (2019 г.) в своей работе с поперечно-клееным брусом, бамбуком, сортированным бамбуком и желтой сосной с использованием как ультразвукового неразрушающего контроля, так и статических испытаний. Они сообщили о корреляции между предсказанными значениями MOE материала, бамбука и сосны, и MOE панели до 95%. Бо и др. (2017) в своем исследовании композитной ориентированно-стружечной плиты из повторно используемого препрега механически охарактеризовали панели с помощью ультразвукового метода очень успешно.

Ван и др. (2019) использовали метод неразрушающего контроля поперечной вибрации для оценки модуля сдвига в плоскости плит OSB. Они наблюдали очень хорошую взаимосвязь между методом неразрушающего контроля и методом крутильных мод с консольной пластиной. Они также пришли к выводу, что в теоретическом анализе OSB следует рассматривать как ортотропный материал, а не как однонаправленный композит.

Основной целью данного исследования была возможность использования промышленных отходов, коры эвкалипта и стружки лесопиления в качестве сырья для производства панелей типа OSB. Поэтому в их состав были включены разные пропорции этих двух материалов, а качество конечного продукта сравнивалось с пороговыми значениями, установленными стандартами и опубликованными исследованиями.

Поэтому в их состав были включены разные пропорции этих двух материалов, а качество конечного продукта сравнивалось с пороговыми значениями, установленными стандартами и опубликованными исследованиями.

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материалы

Подготовка сырья

Для создания панелей использовались три вида сырья: Eucalyptus grandis , кора, предоставленная Technomade Indústria e Comércio de Madeiras Ltda; сосновая стружка, полученная в Лаборатории моделей Лондринского государственного университета; и сосновая древесина, предоставленная LP Brasil OSB Building Products (рис.1).

Для стандартизации размеров трех используемых материалов кору, древесную стружку и древесную стружку помещали на вибросито, а частицы, оставшиеся в лотке с ячейками 19 мм, отделяли и хранили в пластиковых мешках.

Материалы помещали в вентилируемую печь при 135 °C до достижения влажности от 3% до 4%. После сушки кору разрезали на пряди шириной 15 мм и длиной от 40 до 60 мм. Твердые частицы отделяли на вибрационных ситах с размером ячеек 38 мм, 19 мм и 4,8 мм. Только количество, оставшееся в толще 19 мм, было выделено для производства панелей.

Твердые частицы отделяли на вибрационных ситах с размером ячеек 38 мм, 19 мм и 4,8 мм. Только количество, оставшееся в толще 19 мм, было выделено для производства панелей.

Эта процедура позволила гомогенизировать частицы с учетом оптимального коэффициента гибкости (Barnes 2000).

Рис. 1. Частицы, из которых состоят панели – кора, пряди и стружка

Методы

В этом исследовании изучались четыре композиции панели (от P1 до P4).Цель состояла в том, чтобы производить панели с той же конечной толщиной 10 мм, которая требуется для коммерческого типа OSB (от 8 до 10 мм, LP Brasil, 2019).

Определение массы частиц для каждого типа было проведено в соответствии с таблицей 2. Было изготовлено пять панелей каждого типа, всего 20 панелей.

Таблица 2. Состав частиц панелей

Каждая группа панелей содержит 6% смолы и 1% парафиновой эмульсии в расчете на сухую массу частиц. Введение парафина в состав панели было направлено на улучшение реакции на набухание.

Введение парафина в состав панели было направлено на улучшение реакции на набухание.

Фенолформальдегидный (ПФ) клей с содержанием твердого вещества 53,2%, рН 12 и вязкостью 500 сП был поставлен Si Group Crios Resinas S.A (Rio Claro-SP, Бразилия). Композицию (кора, стружка и прядки) помещали в бетономешалку объемом 400 л со стальным барабаном и встряхивали в течение 5 мин для стандартизации смеси. Клей наносился распылением, и частицы перемешивались в течение 5 мин для распределения клея.

Частицы затем направлялись в сепаратор частиц (рис. 2). Материал ориентировали в бункерах, оборудованных разделительными желобами.

Рис. 2. Ориентация устройства для частиц – адаптировано из Nascimento et al. (2015)