Состав керамзитобетона для блоков пропорции: состав и изготовление своими руками

состав и изготовление своими руками

Стремительное развитие передовых технологий привело к появлению уникальных строительных материалов, в числе которых керамзитобетон. Эта разновидность бетона соответствует всем стандартам ГОСТ 6133–99 и является незаменимым решением для возведения всевозможных построек. Пропорции керамзитобетона для блоков подразумевают внесение керамзита, а не щебени.

Описание и характеристика

Материал характеризуется небольшим весом и прекрасными эксплуатационными характеристиками, которые свойственны бетонным конструкциям. Из-за низкой теплопроводности его можно использовать для обустройства стеновых конструкций и перекрытий.

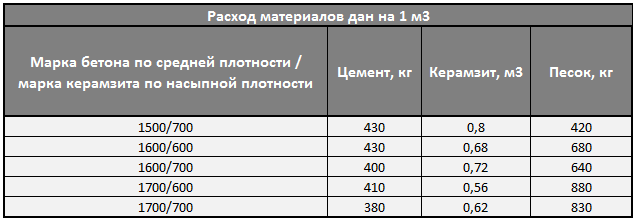

Характеристики керамзитобетонных блоков выглядят следующим образом:

- Прочность — 35−150 кг на сантиметр кубический.

- Плотность — 700−1500 кг на метр кубический.

- Теплопроводность — 0,15−0,45 Вт/мГрад.

- Морозостойкость — 50−200 циклов.

- Усадка — 0% мм/м.

- Поглощение влаги — 50%.

При изготовлении керамзитобетона своими руками пропорции выбираются с учетом требуемой консистенции и особенностей постройки. Чтобы создать блоки с разной плотностью, необходимо рассчитать правильное соотношение пластификатора, который придает составу эластичные свойства, а также других составляющих, определяющих ряд ключевых характеристик керамзитобетона.

Внешне керамзитобетон характеризуется ячеистой структурой с разным размером пор (он определяется режимом обжига основного заполнителя). В зависимости от пористости можно выделить три разновидности материала: крупнопористый, поризованный, а также плотный.

Что касается эксплуатационных свойств и преимуществ, то они напрямую зависят от однородности структуры бетонной смеси. Нормативные прочностные показатели определяются правильно выбранным соотношением керамзитового гравия с мелкой и крупной фракцией. Если материал будет использоваться в качестве основы для возведения конструкций, его нужно дополнительно оснастить арматурой, что повысит прочность.

В большинстве случаев керамзитобетон задействуется для формирования ограждающих и теплоизоляционных слоев в многослойных строительных формах. Характеристики и эксплуатационная пригодность конечного состава зависят от выбранных пропорций и соблюдения правильного соотношения составляющих. Важно понимать, что рецептура керамзитобетона для напольных перекрытий и строительных блоков существенно различается.

При выполнении укладки стяжки следует учитывать тип поверхности, так как он определяет состав смеси. Оптимальная пропорция для изготовления стяжки высотой 30 мм на 1 м² выглядит следующим образом: 40 кг смеси пескобетона марки М300 и 35 кг керамзитового гравия.

Достоинства и минусы стяжки

Керамзитобетонные стяжки гарантируют высокую надежность напольного основания, а также его устойчивость к воздействию влаги, воздуха и отрицательных температур. Среди ключевых преимуществ конструкции следует выделить такие моменты:

- Минимальные затраты, которые определяются лишь площадью и толщиной покрытия.

- Простота изготовления и доступная технология монтажа.

- Большой срок службы и возможность корректирования плоскости при проявлении дефектов, перепадов и неровностей.

- Идеальная совместимость со всеми существующими разновидностями напольных покрытий.

- Превосходная устойчивость к воздействиям влаги и огня, отличное шумопоглощение.

- Устойчивость к биологическим и химическим воздействиям.

- Возможность регулировки плотности сырья с помощью изменения пропорций.

- Соответствие всем нормам экологической безопасности.

Но, кроме плюсов, у керамзитобетонной стяжки есть и минусы. В первую очередь это значительный подъем высоты пола, а также необходимость шлифовки поверхности пола после высыхания состава.

Технология производства

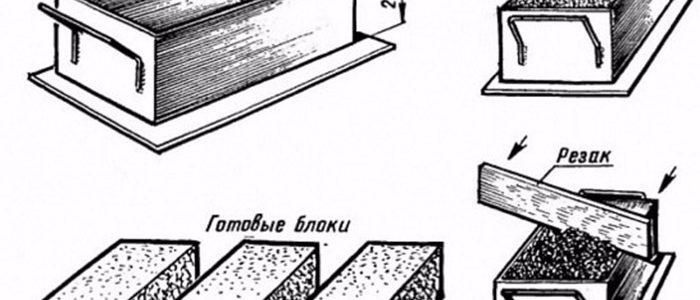

Технология производства керамзитобетонных блоков отличается особой простотой и доступностью, что делает ее по-особому популярной среди широкой аудитории строителей. Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Высокая популярность технологии обусловлена прекрасными свойствами материала и доступной стоимостью производства. Его без особых сложностей можно изготовить непосредственно на частном участке, не применяя сложное оборудование и помощь специалистов.

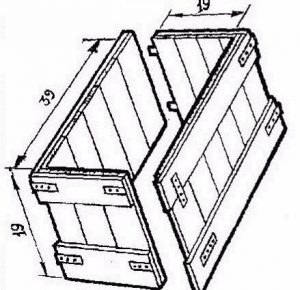

Блоки из керамзитобетона могут быть и пустотелыми и полнотелыми. При этом, независимо от формы, они включают в себя основной наполнитель — керамзитовый гравий. Полнотелые конструкции востребованы для обустройства фундамента и облицовки наружных стен, а пустотелые исполняют роль звукоизоляционной и теплоизоляционной перегородки между внутренними и наружными стенами здания.

При использовании пористой технологии можно повысить несущие способности фундамента и стеновых конструкций помещения. При этом главное достоинство применения такого бетона заключается в существенном снижении расходов на строительные работы, большом сроке службы изделия и малом весе керамзитобетона.

Состав и пропорции

Без сомнений, в настоящее время одним из самых востребованных строительных материалов является керамзитобетон. Состав на 1 м³ должен включать в себя такие компоненты:

- Цементная смесь.

- Песок.

- Мелкодисперный керамзит, который создается на основе натурального сырья.

- Вода без всевозможных примесей и химикатов. Следует отметить, что для разведения смеси ни в коем случае нельзя использовать воду с кислотностью ниже рН 4. Также нельзя задействовать морскую воду, так как она может привести к появлению белого налета.

Также состав керамзитобетона (пропорции на 1 м³ рассчитываются заранее на строительной площадке) может включать в себя несколько дополнительных добавок, таких как опилки, древесная зола и пластификаторы.

Чтобы будущая строительная смесь соответствовала всем требованиям, необходимо придерживаться таких рекомендаций и правил:

- Повысить эластичные свойства можно с помощью кварцевого песка.

- Чтобы сделать будущий блок влагостойким, в его состав нужно добавить керамзитовый гравий (без песка).

- Портландцемент под маркой от М400 характеризуется отличными вяжущими свойствами, поэтому лучше отдавать предпочтение именно этой модели.

- Цементная смесь положительно сказывается на прочностных показателях конструкции, однако при наличии этого компонента вес изделия существенно вырастает.

- При условии, что будущий блок будет подвергаться температурной обработке, лучше применить алитовый цемент.

Что касается плотности сырья, то она напрямую зависит от компонентов, которые вносятся в состав керамзитобетонных блоков. Пропорции для материала с нормальной плотностью подразумевают внесение крупно-фракционного керамзита. В большинстве случаев подобные блоки используются для обустройства теплоизоляционных перегородок.

Если речь идет о возведении несущих стеновых конструкций, целесообразно применить мелкий керамзит. Слишком большое количество мелких частиц сделает блок довольно тяжелым, поэтому специалисты рекомендуют искать «золотую середину», смешивая крупные и мелкие «камни» для керамзитобетона. Пропорции на 1 м³ определяются типом работ, которые планируются.

Рекомендации по приготовлению

Перед тем как приступить к созданию смеси, нужно внимательно изучить рецепт и обратить внимание на несколько рекомендаций. Это позволит избежать многих трудностей на разных этапах производства, а также получить высококачественный продукт с наилучшими характеристиками:

- Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.

- Чтобы сделать конструкцию более прочной и устойчивой к большим нагрузкам, рекомендуется использовать арматуру.

- Лучшими характеристиками обладает тот цементный раствор, который способен полностью покрыть керамзитовые частицы.

- При выполнении замеса нужно следить за временем — оно не должно превышать семь минут на один замес. Если не соблюдать такое правило и замешивать компоненты слишком долго, это негативно скажется на качестве и эксплуатационной пригодности конечного продукта. Как только смесь получит сметанообразную консистенцию и в ней не будут присутствовать всевозможные комочки, бетономешалку можно остановить.

Убедиться в готовности смеси несложно: для этого нужно зачерпнуть лопатой однородную массу и посмотреть, расплывается ли она или нет. Если горка начинает расплываться по лопате — это указывает на то, что керамзитобетон слишком жидкий. Если консистенция устойчивая и не сыпучая, значит, требуемое соотношение компонентов достигнуто.

В зависимости от особенностей конструкции для изготовления керамзитоблоков используются разные марки бетона:

- М50 — подходит для возведения перегородок.

- М75 — является незаменимым элементом для строительства несущих стен для объектов промышленного и жилого назначения.

- М100 — используются при строительстве помещений с небольшой этажностью, утеплении ограждающих конструкций и обустройстве монолитных перекрытий полов и стяжек.

- М150−200 — эта марка бетона применяется для возведения несущих конструкций и при создании стеновых блоков или панелей. Материал отличается способностью выдерживать сильные температурные скачки и химическое воздействие.

- М200 — является востребованным составом для создания легких блоков и перекрытий. Преимуществом материала является устойчивость к влаге и химикатам.

Смеси керамзитоблоков

Как уже говорилось выше, пропорции и рецепт смеси керамзитобетона зависят от особенностей проекта, для которого они предназначаются. Для примера, если нужно изготовить качественные блоки, лучше следовать такой рецептуре:

- Для начала смешиваются одна часть цемента и 2−3 части песка.

- После получения однородной массы в консистенцию добавляют 0,9−1 часть воды.

- Затем состав размешивается еще раз, и к нему вносят 5−6 частей керамзита.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно воспользоваться «Пескобетоном». При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м\3 керамзита на 1,4−1,5 т песчано-цементного состава.

Если задача заключается в подготовке материалов для стеновых конструкций, то оптимальные пропорции будут выглядеть следующим образом:

- 1 часть цемента.

- 1,5 части керамзитового песка с фракцией до 5 мм.

- 1 часть мелкодисперного керамзита.

При желании создать керамзитобетон для перекрытий лучше использовать такой замес: 1 часть цемента, 3 части песка, 1,5 части воды, 4−5 частей керамзита.

Виды заполнителей

В качестве заполнителей керамзитобетона могут использоваться самые различные компоненты. Помимо керамзита или керамзитового песка, можно использовать кварцевый песок или более крупную добавку, в том числе и гравий. В таком случае керамзит будет исполнять роль основы.

Среди основных разновидностей заполнителей выделяют:

- Гравий с угловатой или округлой формой.

- Щебень с неправильной угловатой формой и шероховатой поверхностью.

В зависимости от насыпного веса выделяют 12 марок керамзита, а по показателям прочности используются два типа (А и Б). Приготовить блоки керамзитобетона в домашних условиях гораздо проще, чем может показаться вначале. Главное — соблюдать вышеперечисленные рекомендации, следовать пошаговым инструкциям и не отклоняться от установленной рецептуры. В таком случае конечное сырье получится максимально качественным, надежным и долговечным.

приготовление своими руками состава для блоков и стен

Широкое распространение в строительстве получили легкие бетонные смеси. Керамзитобетон — одна из наиболее популярных разновидностей. Он существенно упрощает проведение строительных работ без потери прочности возводимых конструкций. Отличается высокой долговечностью, подходит для жилых зданий и промышленных сооружений. Для обеспечения наилучших эксплуатационных характеристик можно подобрать оптимальный состав и пропорции керамзитобетона.

Описание материала

Керамзитобетон представляет собой прочный монолитный строительный материал, отличающийся от классического бетона введением в состав смеси керамзита. В традиционном бетоне роль наполнителя играет щебень. Основное назначение керамзита, которым в керамзитобетоне заменен щебень, состоит в снижении массы готовой смеси.

Сырьем для производства керамзита служит глина или глинистый сланец. Исходный материал подвергается обжигу. Различные технологические режимы позволяют получать конечный продукт с заданной плотностью, которая варьируется от 150 до 800 килограммов на кубический метр. Относительная простота технологии производства позволяет поддерживать привлекательный для потребителей уровень цен. Материал отличается хорошими теплоизолирующими свойствами, долговечен, морозоустойчив. Отдельно стоит отметить натуральность и экологичность.

Обычно в состав керамзитобетона входят следующие компоненты:

- одна часть цемента;

- две части песка;

- три части керамзита.

Пропорции могут варьироваться в зависимости от назначения смеси и требуемых параметров прочности.

Иногда керамзитобетон ошибочно называют керамобетоном. Это грубейшая ошибка, поскольку керамобетон готовится не на цементной основе. Этот материал разработан в качестве эффективного огнеупора. Такие свойства обусловлены использованием высококонцентрированных керамических вяжущих суспензий и кремнеземного заполнителя. Вяжущим компонентом классического бетона и керамзитобетона является цемент.

Преимущества и недостатки

Для определения достоинств и недостатков следует обратить внимание на основные характеристики керамзитобетона. Именно от них зависит выбор материала для решения конкретных строительных задач.

Среди основных преимуществ нужно выделить следующие:

- Небольшая масса готовых изделий. Благодаря пористой структуре керамзита материал имеет малую плотность. Для зданий из керамзитобетонных блоков нет необходимости сооружать громоздкий фундамент, рассчитанный на высокие нагрузки. Самостоятельный монтаж блоков небольшой массы существенно снижает общие трудозатраты и сокращает сроки строительства.

- Приемлемая прочность. Керамзитобетон можно использовать для сооружения несущих стен и перекрытий, поскольку его прочность незначительно уступает классическому бетону.

- Хорошие теплоизолирующие свойства. Керамзитобетонные стены и пол обеспечивают сохранение тепла в помещении гораздо лучше, чем выполненные из классического бетона.

- Прекрасная звукоизоляция. Эта характеристика особенно важна при использовании материала для возведения жилого дома. Помещения будут хорошо защищены от проникновения уличного шума.

- Экологичность. Это преимущество обусловлено применением в качестве наполнителя керамзита, получаемого из глины. Все компоненты состава не выделяют в атмосферу вредных веществ.

- Долговечность. Керамзитобетон довольно давно используется в строительстве. За все время применения он зарекомендовал себя как надежный материал, способный прослужить много десятилетий.

- Низкая стоимость. Благодаря небольшой стоимости керамзита материал можно считать одним из самых дешевых вариантов изготовления бетонной смеси.

- Простота изготовления и распространенность. Несложная технология производства блоков привела к широкому распространению мелких производств. В связи с этим материал можно приобрести даже в небольших населенных пунктах, что обеспечит дополнительную экономию.

- Легкое проведение отделочных работ. Поверхность керамзитобетона характеризуется высокой адгезией. На ней прекрасно держатся штукатурные смеси любого состава.

Некоторые особенности керамзитобетона создают определенные ограничения в применении. Основным недостатком материала считается высокая влагопроницаемость и повышенное впитывание воды. Влага активно поглощается пористой структурой керамзита. Особенно опасно это свойство при отрицательных температурах, когда накопившаяся жидкость начинает кристаллизоваться и может привести к образованию трещин. По этой причине использовать такой стройматериал можно только в изолированных от погодных воздействий конструкциях. В случае применения материала для возведения наружных стен необходима тщательная гидроизоляция.

К незначительным минусам можно отнести и необходимость в дополнительной теплоизоляции. Несмотря на хорошие теплоизолирующие свойства материала, здания из керамзитобетона требуют утепления наружных стен.

Варианты применения

Керамзитобетон получил широкое распространение в строительстве.

Наиболее популярны два способа его применения:

- Для изготовления кирпичных блоков.

- Для создания наливного пола, то есть сооружения стяжки.

Не должно смущать то, что блоки именуются кирпичными. Кирпичами называются строительные элементы заданной формы, из которых сооружается кладка. Материал изготовления не играет роли. Таким образом, любые строительные блоки можно называть кирпичами.

Изредка керамзитобетон применяют и для возведения монолитных стен. Это может потребоваться в зданиях с деревянными перекрытиями, поскольку снижение массы стен является приоритетной задачей.

Изготовление блоков

Чтобы сэкономить на покупке готовых блоков, можно сделать керамзитобетон своими руками. Пропорции компонентов могут незначительно отличаться, однако наиболее популярен следующий рецепт: одна часть цемента; две-три части песка; одна часть воды; три-пять частей керамзита.

Для изготовления раствора рекомендуется использовать бетономешалку, она существенно упростит перемешивание. Большое значение имеет последовательность смешивания компонентов:

- Первым в бетономешалку или бункер для перемешивания загружается цемент. К нему добавляется песок. Эти сыпучие составляющие необходимо тщательно перемешать.

- К полученной смеси постепенно добавляется вода, состав перемешивается до получения однородной консистенции.

- На заключительном этапе в цементный раствор вводится керамзит. Смесь размешивается до равномерного распределения наполнителя.

Керамзит чрезвычайно гигроскопичен. Он настолько активно впитывает влагу, что иногда смесь может стать практически сухой. Применять ее в таком состоянии не представляется возможным, поэтому требуется добавить небольшое количество воды. Следует добиваться лишь полного покрытия поверхности керамзита цементным раствором. Доводить смесь до жидкой консистенции нельзя, иначе формирование будущего блока будет нарушено, он может рассыпаться при извлечении из формы или будет иметь серьезные дефекты.

Полученный раствор помещают в заранее приготовленные формы. Необходимо проследить за полным заполнением форм, чтобы исключить образование пустот в готовом изделии.

Для упрощения изготовления смеси не обязательно приобретать цемент и песок отдельно. В продаже имеется готовая сухая смесь, называемая пескобетоном. Рекомендуется применять марку М-300 и выше, это обеспечит достаточную прочность готовым блокам.

Выполнение стяжки

Устройство наливного пола предполагает использование жидкой смеси.

Для ее приготовления смешивают:

- одну часть цемента;

- три части песка;

- одну-две части воды;

- две части керамзита.

Указанное количество воды можно считать базовым. В процессе перемешивания керамзит будет активно впитывать жидкость. Воду можно добавлять до получения консистенции жидкой сметаны. Раствор составляется и перемешивается в той же последовательности, какая рекомендована для изготовления блоков.

Есть дополнительные условия, которые необходимо соблюдать перед нанесением раствора. Бетонная плита перекрытия не должна контактировать с влагой. Нельзя допускать, чтобы сухой бетон или другой материал основания впитывал воду. Для этого требуется обязательная гидроизоляция. Лучше всего для этих целей использовать специальные готовые составы, имеющиеся в продаже. Обычно они выпускаются в виде мастик или эмульсий. Заблаговременно нанесенное на основание гидроизолирующее средство обеспечит правильное затвердевание смеси с образованием монолитной структуры.

Через пару дней раствор достаточно затвердеет. После этого можно приступать к нанесению финишного слоя. Верхний слой формируют из цементно-песчаной смеси. Для удобства можно использовать готовый пескобетон. Консистенция раствора должна напоминать слегка размягченное сливочное масло. Следует избегать излишка жидкости. Рекомендуемое количество воды обычно указано в инструкции по применению.

Монолитность стяжки достигается по прошествии нескольких дней. Для увеличения прочности рекомендуется поддержание влажного состояния в течение месяца. Для этого пол можно слегка обрызгивать водой или просто накрыть полиэтиленовой пленкой.

Стены и перекрытия

Для возведения стен и перекрытий из керамзитобетона используются свои пропорции приготовления раствора.

Обычно смесь для стен имеет следующий состав:

- одна часть цемента;

- полторы части песка;

- одна часть керамзита;

- полторы части воды.

Заливку проще всего производить в съемную опалубку из досок или фанеры. Чтобы опалубка не впитывала влагу из раствора, рекомендуется покрыть деревянные элементы полиэтиленовой пленкой.

Поскольку керамзитобетон не защищен от впитывания влаги, использовать для армирования металлические элементы не рекомендуется, так как возрастает риск их поражения коррозией. В качестве армирующего материала лучше применять стеклопластиковую арматуру и сетку из того же материала.

Наружные стены из керамзитобетона обязательно должны быть защищены с двух сторон гидроизоляционным материалом. Допускается использовать для этих целей толстый слой штукатурки. В продаже можно найти специальные влагостойкие штукатурные смеси, в том числе предназначенные для наружных работ.

Раствор для сооружения перекрытий можно приготовить со следующими пропорциями:

- три части песка;

- одна часть цемента;

- четыре части керамзита;

- полторы части воды.

Для сооружения опалубки потребуются профилированные металлические листы, несущие двутавровые балки, фанера, армирующая сетка. Примерный порядок работы выглядит следующим образом:

- В качестве основания будущего перекрытия укладываются несущие балки.

- Поверх балок расстилаются профилированные листы, которые станут дном опалубки.

- Из фанеры изготавливаются боковые стенки опалубки.

- Внутрь опалубки укладывается армирующая стеклопластиковая сетка.

- Приготовленный раствор заливается в опалубку.

Не следует полагаться на визуальное затвердевание материала. Важно помнить, что расчетную прочность бетонные смеси с любыми наполнителями приобретают по прошествии месяца с момента заливки.

Керамзитобетон завоевал большую популярность в строительстве. Основным его преимуществом является малая плотность, позволяющая упростить возведение зданий и уменьшить затраты на изготовление фундамента. Материал довольно универсален, подходит для изготовления блоков и создания монолитных конструкций. Для каждой строительной задачи существуют свои пропорции составления бетонной смеси, которые обеспечивают наилучшие эксплуатационные характеристики. Простота приготовления раствора способствовала широкому распространению самостоятельного изготовления керамзитобетонных блоков.

состав и пропорции, своими руками

Керамзитобетон — аналог бетонного раствора, используемого для половой стяжки. Только в составе стройматериала вместо мелкой щебенки используются вспученные глиняные гранулы, в результате получается теплое половое основание. Соблюдая для керамзитобетона пропорции, установленные строительными нормами, его можно приготовить самостоятельно. Но керамзитобетон — это хрупкий строительный материал, поэтому его не используют для выравнивания поверхностей, которые будут впоследствии подвергаться постоянным нагрузкам.

Материал представляет собой композит с пористой структурой, применяемый в строительстве.

Виды керамзитобетона и их характеристики

Основные характеристики керамзитобетона определяют его марка и плотность. Эти показатели зависят от используемых компонентов в составе строительного материала и их фракций.

По плотности различают 3 категории стройматериалов:

- беспесчаные;

- поризованные;

- плотные.

Плотный бетон содержит повышенное количество цементного состава.

Для производства беспесчаных бетонов применяется цемент, гравий и вода. Песок в раствор не добавляется. Материал недорогой, применяется для обустройства малоэтажных зданий: стен, перекрытий и половых оснований.

Из поризованных смесей производят 3 типа строительных блоков, отличающихся друг от друга прочностными показателями:

- теплоизоляционные блоки d(400-700) — применяются для утепления стен зданий;

- теплоизоляционно-конструкционные изделия d(800-1400) — предназначены для утепления и возведения внутренних перегородок;

- стеновые стройматериалы d(1400-2000) — используются для строительства инженерных конструкций.

В состав плотного керамзитобетона входит большое количество цемента, при этом его характеристики сочетают свойства поризованного и беспечанного бетона. Этот стройматериал дорогой, поэтому в строительстве используется редко.

Также керамобетон классифицируется по объемной массе.

По этому показателю строительный материал делится на 3 категории:

Вес керамзитобетонных блоков.

Вес керамзитобетонных блоков.- тяжелый — объемная масса 1200-1400 кг/куб. м, значение прочности — 25 МПа;

- легкий — объемная масса 800-1000 кг/куб. м, в его состав входит легкий керамзитовый компонент;

- особо легкий — объемная масса 600-1800 кг/куб. м, значение прочности — 7,5-40 МПа.

При самостоятельном изготовлении бетонного раствора в него можно добавлять, кроме керамзита, шлаковую пемзу или зольный гравий.

Какие марки бывают

Керамзитобетон по прочностным характеристикам может быть следующих марок:

- М300 — материал отличается повышенными прочностными показателями, поэтому его используют при строительстве фундаментных оснований и несущих инженерных конструкций.

- М200 — используется для отливки легких цокольных перекрытий и производства строительных блоков для возведения стен.

- М150 — материал предназначен для отливки стеновых панелей, производства легких керамзитовых блоков.

- М100 — состав часто используют для обустройства половых стяжек.

- М(50,75) — стройматериал предназначен для обустройства перегородок в помещениях и теплоизоляции наружных стен.

Фракции керамзитобетона.

Что строят из этого вида бетона

Керамзитобетон — это универсальный материал, который широко применяется в строительной области. Его особенность — возможность регулировать необходимую плотность готового стройматериала.

Применение керамзитобетона:

- В малоэтажном строительстве. Из легкого керамзитобетонного раствора производят строительные блоки, панели, прочие материалы перекрытия. Часто этот стройматериал используют для возведения бань и как внутренний слой многоуровневых стеновых панелей.

- Для обустройства стяжки половых оснований, внутренних перегородок. При заливке стяжки пола материал выполняет теплоизолирующую функцию. Чтобы половая стяжка быстрее затвердела и набрала необходимую прочность, рекомендуется делать раствор в следующей пропорции: 1 часть цемента, 3 части песка, 2 части камня, 1 часть воды.

- Производство плит перекрытия. Строительный материал изготавливается по литьевой технологии. Преимущества готовых изделий: сохранение тепла внутри дома, небольшая масса, влагостойкость, продолжительный период эксплуатации. Единственный недостаток — стройматериал достаточно хрупкий.

- Возведение фундаментов и несущих стен зданий. Для этих целей применяются высокопрочные керамзитобетоны, изготовленные из портландцемента. Монолитные плиты дополнительно армируют стальным каркасом, что увеличивает прочность материала.

Блоки из керамзита

Блоки из керамзитобетона в зависимости от их назначения изготавливают разных размеров. Изделия могут иметь различный внешний вид. Основными видами стройматериала являются полнотелые и пустотелые блоки.

Пустотелые изделия по форме полостей делятся на следующие подвиды:

- цилиндрические;

- прямоугольные;

- щелевые;

- мелкощелевые.

Полнотелые изделия, в отличие от пустотелых блоков, имеют высокую прочность, но низкие теплоизоляционные качества. Под заказ такие блоки производятся с отверстиями для металлических штырей.

Основным связывающим компонентом строительных блоков является цемент. При изготовлении материала своими руками необходимо помнить следующее: чем больше цемента добавить в раствор, тем ниже у изделия будут теплоизоляционные показатели. Для повышения водоотталкивающих качеств стройматериала часто используют гидрофобный цемент.

При необходимости выполнения термообработки керамзитобетонных блоков рекомендуется в смесь добавлять незначительную долю алитового цемента. В этом случае при нагревании будет быстрее осуществляться полимеризация изделий.

Состав

Сделать керамзитобетонную смесь самостоятельно несложно. Главное — выдержать пропорции составных компонентов раствора, которые зависят от предназначения материала.

Стандартные пропорции составных компонентов керамобетона:

- 1 доля цемента;

- 2 доли песка;

- 5 долей керамзита.

Дополнительно в керамзитобетон могут подмешиваться опилки или зола.

Таблица пропорций бетона.

При изготовлении керамобетона сухие компоненты первоначально тщательно перемешиваются без воды, а уже после этого с жидкостью. Такую смесь можно изготовить самостоятельно. Для приготовления керамзитобетонной смеси рекомендуется использовать только чистую холодную воду, т.к. примеси ухудшают затвердевание бетона. При использовании загрязненной воды на поверхности готовых изделий будет проявляться белый налет, поэтому лучше брать питьевую жидкость.

Если нужно сделать строительные блоки, понадобятся специальные формы. В них заливается готовая смесь, уплотняется с помощью вибрационного устройства, при необходимости добавляется нужное количество раствора. После заливки изделия выдерживаются неделю на свежем воздухе.

Пропорции смеси с керамзитом для различных целей

Керамзитобетон используют не только для изготовления строительных блоков. Это универсальный материал, подходящий для разных целей: заливки половых оснований, возведения стен и обустройства перекрытий сооружений.

Для пола

Пропорции компонентов смеси для выполнения половой стяжки:

- 1 часть цемента М500 и выше;

- 2 части мелкофракционного гравия;

- 3 части керамзитового песка;

- 1 часть воды.

Сначала все компоненты перемешиваются насухо, затем с водой.

Для стен

Рецепт смеси для возведения монолитных стен сооружений:

- 1 часть цемента М400;

- 1,5 части песка;

- 1 часть мелкофракционного керамзита;

- 1 часть воды.

Такой раствор применяют в малоэтажном строительстве — до 3 этажей.

Для перекрытий

Соотношение компонентов смеси для обустройства армированных керамзитобетонных перекрытий:

- 1 часть цемента;

- 3-4 части песка;

- 4-5 частей керамзита;

- 1,5 части воды.

Чтобы бетон получился эластичным, в него нужно добавлять пластификатор. Способ применения материала указывается в инструкции от производителя.

Керамзитобетон своими руками — состав и пропорции на 1м3

Современная технология производства бетона получила новый виток развития. Ее результатом стало появление керамзитобетона – это улучшенная разновидность бетона, где в качестве наполнителя применяется не традиционный щебень, а керамзит.

В этой статье вы узнаете про состав и пропорции керамзитобетона на 1м3, а так же мы расскажем в какой последовательности загружать компоненты при замешивании раствора «своими руками».

Для тех кто не знает что такое керамзит, привожу объяснение: искусственный стройматериал, представляющий собой обожженную глину легкой плавкости. Чаще всего керамзит имеет гранулированную форму и коричневато-бардовый цвет.

Преимущества керамзита

Прежде всего, это превосходная комбинация легкости и высокой прочности. Использование керамзита в качестве наполнителя в бетоне имеет ряд преимуществ, главное из которых – снижение веса бетона при неизменной прочности.

Прежде всего, это превосходная комбинация легкости и высокой прочности. Использование керамзита в качестве наполнителя в бетоне имеет ряд преимуществ, главное из которых – снижение веса бетона при неизменной прочности.

Несмотря на то, что керамзит гигроскопичный материал (впитывает воду), он ничуть не теряет в качестве при длительном нахождении под воздействием влаги.

Вопрос о пропорциях керамзита в бетоне на 1м3 чаще всего создает много споров, разные мнения возникают именно из-за высокой впитываемости материала.

Загрузка …

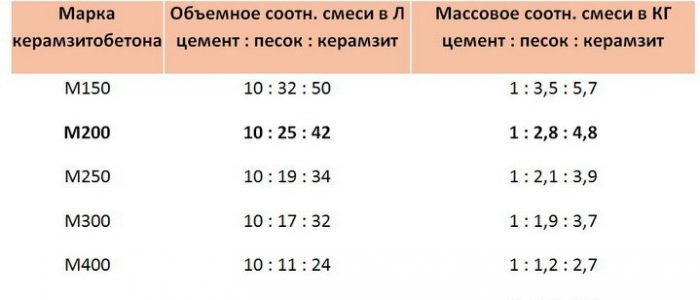

Загрузка …Керамзитобетон — состав и пропорции на 1м3, таблица:

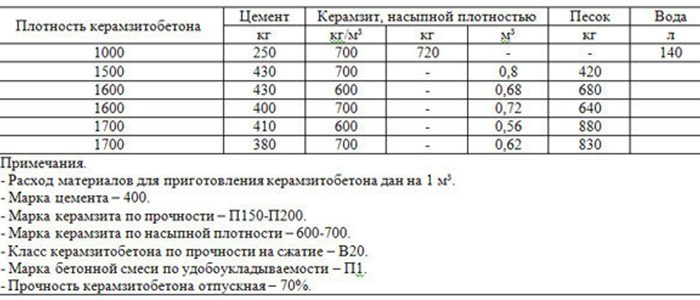

Рассмотрим процесс изготовления керамзитобетона более детально. Для приготовления строительной смеси 1м3 мы используем следующие компоненты:

- марка керамзита по прочности П150 — П200, по насыпной плотности 600-700;

- марка бетонной смеси по удобоукладываемости — П1, класс бетона по прочности на сжатие В 20;

- цемент марки 400;

- песок строительный.

из книги В.Г. Батракова «Модифицированные бетоны».

Керамзитобетон своими руками — замес в бетономешале

Пропорции для керамзитобетонных блоков на один замес (жесткая бетонная смесь): вода 5 литров, мыльный раствор 50 мл, песок 28 литров, цемент (М400) 7 литров, керамзит (фр.0-10) 36 литров.

Состав керамзитобетона пропорции в ведрах

Индикатором качественного раствора станет тот момент, когда цементная глазурь полностью покроет гранулы керамзита. Приготовленный керамзитный раствор подается в формовальные блоки для последующего затвердевания.

Видео: приготовление бетонной смеси для керамзитоблока

На заметку ремонтнику: оказывается штробить стены под проводку без пыли можно и даже нужно. Узнайте как это сделать!

Загрузка …

Загрузка …Статьи по теме:

Керамзитобетонные блоки своими руками: состав, пропорции

Изготовить строительные керамзитобетонные блоки своими руками возможно. Для этого следует строго соблюдать установленные пропорции смеси. А чтобы готовое изделие соответствовало заявленным стандартам ГОСТа 33126–2014, для придания ему прочности и надежности рекомендуется использовать специальный станок для изготовления такого вида стройматериала.

Посмотреть «ГОСТ 33126-2014» или cкачать в PDF (0 KB)

Керамзитоблоки по своим свойствам не уступают бетонными, только в них используется не щебень, а керамзит.

Характеристики

Блочные элементы из керамзитобетона изготавливаются из бетона различных марок, все зависит от того, какими свойствами должно обладать изделие и какова сфера его применения. Бетон с наполнителем из керамзита бывает таких разновидностей:

Материал по структуре может быть уплотненным, крупнопористым, поризованным.

Материал по структуре может быть уплотненным, крупнопористым, поризованным.- крупнопористый;

- поризованный;

- уплотненный.

Блоки используются для возведения конструкций различного предназначения. Учитывая сферу применения, различают такие виды этого стройматериала:

- конструктивный;

- конструктивно-теплоизоляционный;

- теплоизоляционный.

Если состав и указанные пропорции для керамзитобетонных блоков соблюдены строго, получится качественный материал, обладающий такими достоинствами:

- надежная теплоизоляция;

- увеличенная прочность;

- высокий коэффициент морозостойкости;

- малый уровень расширения и деформации;

- экологическая чистота и безопасность;

- небольшая масса;

- простота монтажа и обработки, изделие можно резать обычной ножовкой.

Достоинства материала основываются на его характеристиках.

Достоинства материала основываются на его характеристиках.Но как и у любого вида стройматериала, у бетона с керамзитом есть свои недостатки, основные из которых:

- Невозможность возводить многоэтажные конструкции ввиду повышенной пористости структуры блока.

- Узкая сфера применения керамзитобетона.

- Необходимость в дополнительной наружной отделке, потому что под влиянием негативных погодных условий и механического воздействия поверхность склонна к деформации и разрушению.

Состав раствора

В процессе изготовления керамзитобетонных блочных элементов важно использовать качественное сырье, используемое в строго указанных нормативными документами пропорциях. В состав керамзитобетона входят такие компоненты:

Материал готовится из компонентов, соотносящихся между собой в нужной пропорции.

Материал готовится из компонентов, соотносящихся между собой в нужной пропорции.- Цемент. Чтобы сделать керамзитобетон прочным и качественным, специалисты советуют добавлять в раствор цемент маркой не ниже М400.

- Керамзит. Материал, используемый вместо щебня, отличающийся пористой структурой и небольшим весом. Для производства керамзитоблоков используется фракция 5—10 мм.

- Песок. Не должен иметь примесей глины и чернозема. Используется в качестве наполнителя, создающего скелет блочного элемента. Допустимые фракции песка — средняя и крупная.

- Вода. Изделие выйдет более качественным, если вода используется очищенной.

Для увеличения пластичных свойств керамзитоблока разрешено добавлять в массу средство для мытья посуды либо жидкий порошок. Химическая реакция между компонентами способствует образованию внутри воздушных микропор. Благодаря такому эффекту повышается коэффициент влаго- и морозоустойчивости, что положительно влияет на качество готового изделия.

Оборудование и инструменты

При постоянной необходимости в изготовлении изделий стоит купить оборудование, а не мучиться с подручными средствами.

При постоянной необходимости в изготовлении изделий стоит купить оборудование, а не мучиться с подручными средствами.Если средства позволяют и решено наладить беспрерывное производство материала на керамзите, можно купить специальное оборудование для производства керамзитобетонных блоков. Сюда входит вибростанок, имеющий ровное основание. Вибрации на таком устройстве строго отрегулированы, благодаря чему во время производства готовые блоки будут полностью соответствовать заявленным физико-техническим характеристикам.

Чтобы приготовить качественный, однородный раствор, потребуется бетоносмеситель, минимальный объем бункера должен быть 130 л. Помимо спецоборудования, понадобятся такие инструменты:

- лопата;

- ведро;

- мастерок;

- металлический лист для подложки;

- деревянные доски для опалубки или готовые формы.

Технология производства своими руками

Формы и опалубка

Несложно из досок соорудить опалубку для изготовления изделий.

Несложно из досок соорудить опалубку для изготовления изделий.Чтобы изделие получилось нужных размеров, необходимо подготовить формы для керамзитобетонных блоков. Для этого понадобятся деревянные доски и металлический лист-подкладка. С помощью рулетки делается разметка параметров формы, далее ножовкой из доски вырезаются поддон и 2 части, соединенные буквой «Г». Элементы соединяются уголками, внутреннюю часть формы рекомендуется оббить тонким металлическим листом, чтобы готовое изделие можно было легко вынуть. Если это невозможно, тогда нужно перед заливкой смазать внутренние стенки опалубки техническим маслом.

Пропорции раствора

Чтобы изготовить прочные блоки для стен, рекомендуется соблюдать пропорции керамзитобетона, указанные в частях от общей массы на 1 м куб. готового раствора. Данные представлены в таблице:

| Компоненты | Пропорции на 1 м³, части |

| Портландцемент класса М400 | 1 |

| Керамзит | 6—8 |

| Песок | 2 |

| Вода | 0,8—1 |

| Моющее средство или стиральный порошок | 1 |

Важно не только соблюдать рецепт приготовления керамзитобетонной смеси, но и соблюдать последовательность введения компонентов:

Вода должна оказаться в бетономешалке первой.

Вода должна оказаться в бетономешалке первой.- Сначала в бетономешалку заливается вода с разведенным в ней моющим средством.

- Далее засыпается керамзит, после чего все перемешивается.

- Затем добавляется цемент и в конце песок. Масса тщательно перемешивается на протяжении 2—3 мин.

Отлив блоков

Отливать элементы необходимо в предварительно подготовленные и смазанные машинным маслом формы, установленные на максимально ровной поверхности. В помещении, где происходит заливка, не должно быть лишней влаги, оптимальная температура воздуха — 15—18 °C. Так как керамзит легкий и после заливки сразу всплывает, пока масса не схватится, необходимо гранулы утрамбовать внутрь блока. Для этого лучше использовать вибрационный станок для производства керамзитобетонных блоков. Но если оборудования нет, можно воспользоваться широким бруском, которым массу трамбуют до тех пор, пока на поверхности не образуется «цементное молоко».

После заливки в формы смесь обязательно нужно утрамбовать.

После заливки в формы смесь обязательно нужно утрамбовать.Как происходит сушка?

Через сутки утрамбованное изделие можно извлекать из опалубки, затем поместить на поддон и дать подсохнуть еще 2—3 дня. Однако, чтобы изготовленный керамзитобетон своими руками получился прочным и соответствовал заявленным характеристикам, специалисты советуют дать ему вылежаться еще месяц. По истечении этого времени стройматериал будет полностью готов к применению. Из него можно смело возводить несущие стены построек любого предназначения.

состав на 1м3, пропорции, рецептура

Бетонные растворы широко применяются практически во всех отраслях строительства. Состав керамзитобетона делает его простым в изготовлении и сравнительно низким по стоимости. Используют материал в строительстве стен для домов или напольных покрытий. Соблюдение пропорций на 1 м3 и использование качественных исходных компонентов делает финальную конструкцию надежной и долговечной.

Основной состав

Компоненты, входящие в керамзитобетон, регулируются ГОСТом 25820—2000. Точное описание ингредиентов и требования к их качеству обеспечивают надежность и долговечность стройматериала. В состав керамзита входят:

- Керамзитовый компонент с частицами не более 20 мм. Он обеспечит необходимую прочность и плотность.

- Бетон класса В15 или выше. Позволяет ускорить процесс замеса и укладки благодаря удобоукладываемости.

- Цемент. Необходим для цепкости и быстроты застывания.

- Песок карьерного происхождения. Нужен для заполнения воздушных пустот между керамзитом.

- Чистая жидкость. Добавляется для придания однородной консистенции и перемешивания составных.

Посмотреть «ГОСТ 25820-2000» или cкачать в PDF (0 KB)

Расчеты и пропорции

Оптимальное количество для 1 кубического метра смеси рассчитано строителями. Приготовление начинается с изучения пропорции керамзитобетона и состава определенной марки.

Качественный раствор получается, когда соблюдаются пропорции его компонентов.

Качественный раствор получается, когда соблюдаются пропорции его компонентов.Подготовленные компоненты смешивают в четкой последовательности. Соотношение выведено в зависимости от назначения. Оптимальными считаются пропорции 1:3,5:4,5, где представлены соответственно цементная часть, песочный уплотнитель и керамзит нужного размера. Вода добавляется в последнюю очередь. Количество варьируется в пределах 1,5 части. Изменения в объемах зависят от необходимой консистенции керамзитобетона.

Области применения

В строительных работах используют непосредственно сам керамзитобетон или блоки из него. Популярность обусловлена простотой в приготовлении и доступностью материалов из состава. В сферу использования входит заливка основы для пола, перекрытия между этажами или в качестве теплоизоляционного шара для стен. Рецепт смеси подбирают исходя из инженерного задания. Характеристики материала обеспечивают высокую звукоизоляцию и частое использование для блоков стенного возведения. Предполагаемые нагрузки на материал предусматривают внесение металла в состав.

Рецептура

Соотношение компонентов смеси может быть изменено в зависимости от ее целевого назначения.

Соотношение компонентов смеси может быть изменено в зависимости от ее целевого назначения.Таблица количества основных материалов зависит от цели строительства. Соотношения состава керамзитобетона для заливки пола и стен будут отличаться. Связано это с разной нагрузкой на раствор. Частое использование в домашних условиях поясняется простотой в замесе и недорогой стоимостью качественных составных материалов.

Для пола и напольных покрытий

Заливка пола в доме предусматривает четкое следование рекомендованным пропорциям на 1 м3. Замес производят при помощи бетономешалки или вручную. Выбор варианта обуславливается необходимым количеством готового раствора. Рецептура для заливки полового покрытия стандартная и не требует дополнительных примесей и химических добавок. В среднем используют пропорцию 4:3:1, где указаны керамзит, цемент соответственной марки и песочный компонент. Керамзитобетон для стяжки пола используют довольно часто. При этом строители выделяют некоторые особенности:

Если планируется заливка напольного покрытия, то лучше готовить материал с помощью бетономешалки.

Если планируется заливка напольного покрытия, то лучше готовить материал с помощью бетономешалки.- При использовании в работе металла или железных частей допустимо применение бетона любой марки.

- Монолитность полу обеспечит дополнительный шар из теплоизоляционного компонента.

- Добавление досок из дерева предполагает наличие водонепроницаемого дополнительного слоя.

Для возведения стен

Состав строительного керамзитобетона меняется при необходимости постройки вертикальных поверхностей. Такой раствор должен иметь более плотную консистенцию. При этом количество воды на 1 м3 слегка уменьшают. Средним является соотношение 1:1:1,5, где указаны цемент, керамзитовые частицы и песок. Такая пропорция обеспечивает максимальную прочность и скорость затвердевания. Для упрощения процесса из смеси готовят блоки, которые в дальнейшем укладывают вертикально.

состав для стен и перекрытия. Как сделать керамзитобетон своими руками для отмостки? Рецепты приготовления

Бетонные растворы востребованы во всех отраслях строительства. Керамзитобетон – отличный аналог классического бетонного раствора. Особенность материала – наличие глиняных гранул вместо мелкой щебенки.

Из чего состоит раствор?

- Керамзитовый компонент. Размер частиц не должен превышать 20 мм. Только так удастся добиться необходимой прочности и плотности материала.

- Бетон. Подойдет материал класса В15 и выше. С его помощью получится ускорить процесс замеса, а также сделать проще укладку смеси в форму.

- Цемент. Требуется для повышения цепкости материала и быстроты его застывания.

- Песок. В этом случае стоит отдать предпочтение карьерному песку, который будет заполнять пустоты между частицами керамзита.

- Вода. Она должна быть холодной и чистой. Наличие примесей в жидкости ухудшит процесс затвердевания бетона.

Если есть необходимость, в состав добавляют опилки или золу. При замешивании смеси керамзитобетона сначала в емкость добавляют компоненты без воды. В конце вливают жидкость, которая позволяет получить смесь нужной консистенции.

Чтобы получить керамзитобетон высокого качества, который будет способен справиться с поставленной задачей, необходимо предварительно рассчитать пропорцию для замеса ингредиентов. Стоит отметить, что опытные строители уже рассчитали оптимальное количество смеси для 1 кубического метра. В сети можно встретить таблицу, посредством которой удастся получить керамзитобетон нужной марки.

Соотношение компонентов в таблице определено тем, где планируется использовать материал. Оптимальная пропорция бетона: 1: 3,5: 4,5, где 1 – это одна часть цемента, 3,5 – это три с половиной части песочного уплотнителя и 4,5 – это четыре с половиной части керамзита. Воду добавляют преимущественно в конце в пределах 1,5 части. В таблице подсчитаны пропорции для марок бетона М100, М150, М75, М50, М250.

Керамзитобетон – универсальный материал, востребованный в строительной сфере. Смесь позволяет отрегулировать плотность конечного стройматериала, что и делает керамзитобетон таким популярным.

- Возведение монолитных или блочных стен в строительстве. Легкий керамзитобетонный раствор позволит изготовить прочные блоки, панели и другие конструкции. В основном из такого материала сооружают бани.

- Устройство стяжки пола. Для достижения необходимой прочности бетона используют особую пропорцию замешивания ингредиентов.

- Изготовление плит перекрытия. Сборка конструкции осуществляется по литьевой технологии. Плюс керамзитобетонных плит заключается в теплоизоляции материала, которая позволяет поддержать в помещении нужную температуру. Также плиты из керамзитобетона отличаются небольшим весом, устойчивостью к воздействию влаги и долгим сроком службы.

- Устройство фундаментов. Для сборки крепких оснований используют особый керамзитобетон. При замешивании раствора в него добавляют портландцемент.

Как сделать для разных целей?

Керамзитобетон – востребованная смесь, которую используют не только для сборки строительных блоков.

- Небольшой вес готовых изделий. Пористая структура керамзита делает плотность готовой конструкции меньше, за счет чего она становится легче. Для установки керамзитобетонных блоков не нужно монтировать громоздкие фундаменты, так как нагрузка от таких стен будет небольшой.

- Отличные показатели прочности. Керамзитобетон активно используют в малоэтажном строительстве, сооружая из него стены, плиты перекрытия, полы.

- Хорошая теплоизоляция. Этот параметр позволяет использовать керамзитобетонные конструкции при строительстве жилых домов или бань. Примечательно, что материал сохраняет тепло лучше классического бетона.

- Надежная звукоизоляция. С помощью стен из керамзитобетона удастся защитить помещение от посторонних шумов с улицы.

- Экологичность. Для изготовления керамзитобетонных изделий используют глину и керамзит. Компоненты смеси не выделяют в окружающую среду вредных веществ, что делает использование блоков и других конструкций безопасным для здоровья.

- Долгий срок службы. Изделия из керамзита способны прослужить более 25 лет, не разрушаясь и не деформируясь.

- Небольшая цена. Низкая стоимость керамзита делает материал доступным и востребованным.

- Простота изготовления. Сделать смесь можно самому. Для этого подойдут лопаты, если нет возможности организовать замес компонентов в бетономешалке. Несложная технология изготовления керамзитобетонных блоков своими руками сделала материал популярным.

- Удобство отделки. Плюс керамзитобетонных изделий – высокая адгезия поверхности. Это означает, что на стенах или потолке будет прекрасно держаться штукатурная смесь любого состава.

Материал с его высокими эксплуатационными характеристиками подходит для достижения разных целей. Керамзитобетон часто используют для устройства полов, возведения перекрытий как монолитных, так и блочных. Цель использования керамзитобетона определяет его состав и способ изготовления. Стоит подробно рассмотреть, как приготовить каждый вариант бетона в построечных условиях.

Для перекрытий

Заливка перекрытий требует использования особой смеси керамзитобетона. Стандартная пропорция для плит:

- цемент – 1 часть;

- песок – 4 части;

- керамзит – 5 части;

- вода – 1,5 части.

Повысить эластичность бетона можно посредством добавления пластификатора в ведро, где находится смесь. Существует несколько требований относительно применения керамзитобетона для сборки плит.

Чтобы соорудить опалубку, необходимо подготовить стальные листы. Желательно, чтобы они были профилированными. Также потребуются двутавровые балки и фанера. Для достижения необходимой прочности материала дополнительно придется закупиться арматурой. Порядок работ по возведению перекрытия подразумевает выполнение следующих этапов:

- сначала укладывают несущие балки – они выступят в качестве основания будущего перекрытия;

- поверх балок расстилают металлические листы, которые будут играть роль дна опалубки;

- из фанеры сооружают боковые стены опалубки;

- внутрь укладывают арматурную сетку – каркас плиты перекрытия;

- в опалубку заливают подготовленный раствор.

Бетонная плита не должна взаимодействовать с влагой и загрязнениями. Для этого необходимо предусмотреть наличие гидроизоляционного слоя. Материалы для гидроизоляции можно купить в магазине. Устройство гидроизоляционного слоя поможет ускорить процесс затвердевания смеси, что позволит получить качественную монолитную структуру конструкции.

Для стен

Не секрет, что для возведения вертикальных поверхностей состав керамзитобетона потребуется изменить. У раствора должна быть более плотная консистенция. Рецепт смеси для постройки монолитных стен требует подготовки следующих ингредиентов:

- цемента М400 – 1 часть;

- песка – 1,5 части;

- керамзита мелкой фракции – 1 часть;

- воды – 1 часть.

Такая пропорция поможет добиться максимальной прочности и ускорит процесс затвердевания материала. Стоит отметить, что раствор подойдет для возведения стен малоэтажных зданий. Максимальная высота сооружения не должна превышать трех этажей.

Для пола

Заливка пола в доме требует соблюдения определенных условий. Во-первых, смесь для заливки необходимо замешивать в строгом соответствии с установленными пропорциями на 1 м3. Замес состава можно производить с помощью бетономешалки или вручную.

Пропорция бетонной смеси для пола:

- цемент М500 – 1 часть;

- мелкий гравий – 2 части;

- керамзитовый песок – 3 части;

- вода – 1 часть.

Воду добавляют в конце, когда остальные ингредиенты будут тщательно перемешаны. Стоит выделить несколько особенностей.

- При использовании в работе металла или железных частей в процессе обустройства пола можно добавлять в смесь бетон любой марки. Необходимая прочность в любом случае будет обеспечена.

- Для обеспечения монолитности пола необходимо добавить шар из теплоизоляционного компонента. Выбор компонента стоит осуществлять, опираясь на его характеристики.

- Укладка деревянных досок для создания пола потребует наличия дополнительного слоя, который будет предотвращать воздействие влаги на древесину.

Учет особенностей поможет сделать покрытие прочным и долговечным. Также такая рецептура бетона подойдет для устройства отмостки. Она получается прочной и способной выдержать климатические и механические воздействия.

Рекомендации

Чтобы получить качественную керамзитобетонную смесь, стоит учесть ряд рекомендаций от специалистов.

- Для создания смеси следует использовать «мытый» песок. Такой материал сделает усадку бетона лучше, а также повысит прочность материала.

- Для надежного приготовления смеси лучше пользоваться бетономешалкой. Вручную перемешать ингредиенты состава тоже можно, но качество будет ниже.

- Во время работы с бетономешалкой следует соблюдать очередность подачи компонентов. Сначала в емкость нужно залить воду, потом цемент, после – песок. Последний ингредиент – керамзит. Его нужно добавлять только после того, как остальные три образуют однородную массу.

- Если для замеса используются лопаты, то очередность добавления ингредиентов можно не соблюдать. Однако в любом случае керамзитобетон стоит добавлять только после того, как получится качественная ЦПС.

- Если необходимо повысить прочность керамзитобетонной смеси, стоит добавить арматуру.

Учет перечисленных рекомендаций поможет добиться высокого качества керамзитобетона и надежности изделия или конструкции, которую из него формируют.

Керамзитобетон – востребованный в строительной сфере материал, преимуществом которого является небольшая плотность. Смесь для изготовления керамзитобетона подбирается в зависимости от строительной задачи, которая определяет правильные пропорции компонентов.

О том, как приготовить керамзитобетон, смотрите в следующем видео.

Влияние летучей золы, золы и легкого керамзитобетона на бетон

Разработка новых методов укрепления бетона ведется десятилетиями. Развивающиеся страны, такие как Индия, используют обширные армированные строительные материалы, такие как летучая зола, зольный остаток и другие ингредиенты при строительстве RCC. В строительной отрасли основное внимание уделяется использованию летучей золы и зольного остатка в качестве заменителя цемента и мелкого заполнителя. Кроме того, для облегчения веса бетона был введен легкий керамзит вместо крупного заполнителя.В данной статье представлены результаты работ, выполненных в режиме реального времени для формирования легкого бетона, состоящего из летучей золы, зольного остатка и легкого керамзитового заполнителя в качестве минеральных добавок. Экспериментальные исследования бетонной смеси М 20 проводят путем замены цемента летучей золой, мелкого заполнителя шлаковым остатком и крупного заполнителя легким керамзитом из расчета 5%, 10%, 15%, 20%, 25 %, 30% и 35% в каждой смеси, их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7, 28 и 56 дней, а прочность на изгиб обсуждалась для 7, 28 и 56 дней в зависимости от оптимальной дозировки. замены бетона по прочности на сжатие и раздельному разрыву.

1. Введение

Бетон с высокими эксплуатационными характеристиками указывает на исключительную форму бетона, наделенную удивительной производительностью и прочностью, которые не требуют периодической оценки на регулярной основе с использованием традиционных материалов и стандартных методов смешивания, укладки и отверждения [1] . Обычный портландцемент (OPC) занял незавидную и непобедимую позицию в качестве важного материала в производстве бетона и тщательно выполняет свои задуманные обязательства в качестве необычного связующего для соединения всех собранных материалов.Для достижения этой цели остро необходимо сжигание гигантской меры топлива и гниение известняка [2]. Несколько марок обычного портландцемента (OPC) доступны по индивидуальному заказу, чтобы соответствовать классификации конкретного национального кода. В этом отношении Бюро индийских стандартов (BIS) прекрасно справляется с задачей классификации трех отдельных классов OPC, например, 33, 43 и 53, которые всегда широко использовались в строительной отрасли [3]. Прочность, прочность и различные характеристики бетона зависят от свойств его ингредиентов, пропорции смеси, стратегии уплотнения и различных мер контроля при укладке, уплотнении и отверждении [4].Бетон, содержащий отходы, может способствовать управляемому качеству строительства и способствовать развитию области гражданского строительства за счет использования промышленных отходов, минимизации использования природных ресурсов и производства более эффективных материалов [5]. В портландцементном бетоне используется летучая зола, когда характеристики потери при возгорании (LOI) находятся в пределах 6%. Летучая зола содержит кристаллические и аморфные компоненты вместе с несгоревшим углеродом. Он охватывает различные размеры несгоревшего углерода, который может достигать 17% [6].Летучая зола часто упоминается как прудовая зола, и в течение длительного времени вода может стекать. Обе методики позволяют сбрасывать летучую золу на свалки в открытом грунте. Химический состав летучей золы продолжает меняться в зависимости от типа угля, используемого для сжигания, условий горения и производительности откачки устройства контроля загрязнения воздуха [7]. Воздействие летучей золы и замена всего вытоптанного песчаника на бетонные и мраморные разбрасыватели использовали сборные бетонные блокирующие квадраты [8].Принимая во внимание мощность бетонных зданий, современная бетонная методология устанавливает экстраординарные меры для снижения температуры на высшем уровне и разницы температур за счет использования материалов с минимальным уровнем выделения тепла, чтобы избежать или снова снизить тепловое расщепление, что приведет к предотвращению разложение бетона [9]. Производство бетона осуществляется при чрезвычайно высоких и незаметно низких температурах бетона, чтобы понять удобоукладываемость и качество сжатия [10].Статистическая модель и кинетические свойства при изгибе, разрушающем растяжении, а также модуль гибкости по устойчивости к сжатию проистекают из необоснованного коэффициента корреляции [11]. Известно, что бетон, произведенный из мельчайших общих и превосходных пустот, обогащен блестящими знаниями в области исключения материалов [12]. В Индии энергетическое подразделение, сосредоточенное на угольных тепловых электростанциях, производит колоссальное количество летучей золы, оцениваемое примерно в 11 крор тонн в год.Расход летучей золы оценивается примерно в 30% для обеспечения различных инженерных свойств [13]. При зажигании угля для подачи энергии в котел выделяется около 80% несгоревшего материала или золы, которая уносится с дымовыми газами и улавливается и утилизируется в виде летучей золы. Остаточные 20% золы помогают высушить базовую золу [14]. В момент сжигания пылевидного угля в котле с сухим днищем от 80 до 90% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы.Остаточные 10–20% золы предназначены для сушки шлаков, песка, материала, который собирается в заполненных водой контейнерах у основания печи [15]. Зольный шлак в бетоне создается методом фракционного, почти агрегатного и тотального замещения мелкозернистых заполнителей в бетоне [16]. С другой стороны, из легкого бетона неудобно относить корпус к уникальной категории материалов. Однако у LWC (легкого бетона) есть четкие края, и падение общих расходов, вызванное более низкими постоянными нагрузками, постоянно перекрывается повышенными производственными затратами [17].Фактически, легкий бетон стал приятным фаворитом по сравнению со стандартным бетоном с точки зрения множества непревзойденных характеристик. Снижение собственного веса обычно приводит к сокращению производственных затрат [18]. Самоуплотняющийся бетон на заполнителях с нормальным весом (SCNC) должен стать фаворитом при разработке. Рост затрат на строительство SCLC положительно согласуется с ростом расходов на SCNC [19]. Собственный вес бетона из легкого заполнителя оценивается примерно на 15% ~ 30% легче, чем у стандартного бетона, что в достаточной степени соответствует механическим характеристикам, которые требуются для дорожной опоры при указанной степени плотности [20].Растущее использование легкого бетона (LWC) привело к необходимости производства искусственного легкого бетона в целом, что может быть выполнено с помощью методики сборки холодным склеиванием. Производство искусственных легких заполнителей методом холодного склеивания требует гораздо меньших затрат энергии по сравнению со спеканием [21]. Легкий бетон, изготовленный из натуральных или искусственных легких заполнителей, доступен во многих частях мира. Его можно использовать как часть создания бетона с широким разнообразием удельного веса и подходящего качества для различных применений [22].Бетон из легких заполнителей повышает его эффективность, предотвращая близлежащие повреждения, вызванные баллистической нагрузкой. Более низкий модуль упругости и более высокий предел деформации при растяжении обеспечивают легкий бетон, противоположный стандартному бетону, с превосходной ударопрочностью [23]. Строители все чаще рекомендуют легкий бетонный материал для достижения приемлемого улучшения из-за его высоких прочностных и термических свойств [24]. Сила адгезии достигается за счет прочности связующего и сцепления агрегатов, которые постоянно сосредоточены на угловатости, ровности и растяжении [25].Легкий керамзитовый заполнитель (LECA), как правило, включает крошечные, легкие, вздутые частицы обожженной глины. Сотни и тысячи крошечных заполненных воздухом углублений успешно придают LECA безупречную прочность и теплоизоляционные качества. Считается, что среднее водопоглощение всего LECA (0–25 мм) связано с 18 процентами объема в состоянии насыщения в течение 3 дней. Обычный портландцемент (OPC) частично заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) по весу 5%, 10%, 15%, 20%, 25 %, 30% и 35% по отдельности.Прочность на сжатие, прочность на разрыв и прочность на изгиб успешно оцениваются с помощью определенных входных значений при одновременном исследовании.

2. Экспериментальная программа

Целью работы является оценка прочности на сжатие (CS), прочности на разрыв (STS) и прочности на изгиб (FS) бетона. В этой бетонной смеси обычный портландцемент () заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) массой 5%, 10%, 15%. , 20%, 25%, 30% и 35% соответственно.Эти материалы следует добавлять для увеличения прочности цемента. В экспериментальном исследовании бетонный куб или цилиндр используется для анализа свойств бетона со всеми материалами. Каждый вес (5%, 10%, 15%, 20%, 25%, 30% или 35%) материала проводил испытание в течение 7 дней, 28 дней и 56 дней. Параметрами, участвующими в оценке характеристик бетона, являются прочность на сжатие (CS), прочность на разрыв (STS) и прочность на изгиб (FS), которые достигаются в ходе экспериментов в реальном времени.Затем определение прочности на изгиб обсуждалось в течение 7, 28 и 56 дней в зависимости от нагрузки для оптимальной дозировки замены по прочности на сжатие и разделенной прочности бетона на растяжение.

2.1. Используемые материалы

В этом разделе перечислены названия материалов, использованных в данном исследовании, и их характеристики. Ресурсы: обычный портландцемент, летучая зола, зольный остаток, мелкий заполнитель, крупный заполнитель и легкий керамзитовый заполнитель (LECA).

2.1.1. Обычный портландцемент

Обычный портландцемент — это основная форма цемента, где 95% клинкера и 5% гипса, который добавляется в качестве добавки для увеличения времени схватывания цемента до 30 минут или около того.Гипс контролирует время начального схватывания цемента. Если гипс не добавлен, цемент затвердеет, как только в него будет добавлена вода. Различные сорта (33, 43,53) OPC были классифицированы Бюро индийских стандартов (BIS). Его производят в больших количествах по сравнению с другими типами цемента, и он превосходно подходит для использования в обычных бетонных конструкциях, где отсутствует воздействие сульфатов в почве или грунтовых водах. В этом исследовании цемент () имеет удельный вес 3.15 и время начального и окончательного схватывания цемента 50 и 450 минут.

2.1.2. Летучая зола

Самый распространенный тип угольных печей в электроэнергетике, около 80% несгоревшего материала или золы уносится с дымовыми газами, улавливается и улавливается в виде летучей золы. Летучая зола была собрана на теплоэлектростанции Тотукуди, Тамил Наду, Индия. Растущая нехватка сырья и насущная необходимость защиты окружающей среды от загрязнения подчеркнули важность разработки новых строительных материалов на основе промышленных отходов, образующихся на угольных ТЭС, которые создают неуправляемые проблемы утилизации из-за их потенциального загрязнения окружающей среды. .Поскольку стоимость утилизации летучей золы продолжает расти, стратегии утилизации летучей золы имеют решающее значение с экологической и экономической точек зрения. В качестве исходных материалов используются две новые области переработки угольной летучей золы, как показано на Рисунке 1 (а).

2.1.3. Нижняя зола

Оставшиеся 20% несгоревшего материала собираются на дне камеры сгорания в бункере, заполненном водой, и удаляются с помощью водяных струй под высоким давлением в отстойник для обезвоживания и рекуперируются в виде зольного остатка. как показано на рисунке 1 (b).Зольный остаток угля был получен с тепловой электростанции Thoothukudi, Тамил Наду, Индия. Летучая зола была получена непосредственно из нижней части электрофильтра в мешок из-за ее порошкообразной и пыльной природы, в то время как зольный остаток угля транспортируется со дна котла в зольный бассейн в виде жидкой суспензии, где был собран образец. Зола более легкая и хрупкая, это темно-серый материал с размером зерна, аналогичным песчанику.

2.1.4. Мелкозернистый заполнитель

В соответствии с индийскими стандартами природный песок представляет собой форму кремнезема () с максимальным размером частиц 4.75 мм и использовался как мелкий заполнитель. Минимальный размер частиц мелкого заполнителя составляет 0,075 мм. Он образуется при разложении песчаников в результате различных атмосферных воздействий. Мелкозернистый заполнитель предотвращает усадку раствора и бетона. Удельный вес и модуль крупности крупного заполнителя составляли 2,67 и 2,3.

Мелкий заполнитель — это инертный или химически неактивный материал, большая часть которого проходит через сито 4,75 мм и содержит не более 5 процентов более крупного материала. Его можно классифицировать следующим образом: (а) природный песок: мелкий заполнитель, который является результатом естественного разрушения горных пород и отложился ручьями или ледниками; (б) щебневый песок: мелкий заполнитель, полученный при дроблении твердого камня; (в) ) щебень из гравийного песка: мелкий заполнитель, полученный путем измельчения природного гравия.

Уменьшает пористость конечной массы и значительно увеличивает ее прочность. Обычно в качестве мелкого заполнителя используется натуральный речной песок. Однако там, где природный песок недоступен с экономической точки зрения, в качестве мелкого заполнителя можно использовать мелкий щебень.

2.1.5. Грубый заполнитель

Грубый заполнитель состоит из природных материалов, таких как гравий, или является результатом дробления материнской породы, включая природную породу, шлаки, вспученные глины и сланцы (легкие заполнители) и другие одобренные инертные материалы с аналогичными характеристиками содержащие твердые, прочные и долговечные частицы, соответствующие особым требованиям этого раздела.

В соответствии с индийскими стандартами измельченный угловой заполнитель проходит через сито IS 20 мм и полностью удерживает сито IS 10 мм. Удельный вес и модуль крупности крупного заполнителя составляли 2,60 и 5,95.

2.1.6. Легкий наполнитель из вспененной глины (LECA)

LECA показан на Рисунке 1 (c). он имеет сильную стойкость к щелочным и кислотным веществам, а pH около 7 делает его нейтральным в химической реакции с бетоном. Легкость, изоляция, долговечность, неразложимость, структурная стабильность и химическая нейтральность собраны в LECA как лучшем легком заполнителе для полов и кровли.Размер заполнителя составляет 10 мм, а максимальная плотность не превышает 480 кг / м. 3 . LECA состоит из мелких, прочных, легких и теплоизолирующих частиц обожженной глины. LECA, который является экологически чистым и полностью натуральным продуктом, не поддается разрушению, негорючим и невосприимчивым к воздействию сухой, влажной гнили и насекомых. Легкий бетон обычно подразделяется на два типа: газобетон (или пенобетон) и бетон на легких заполнителях.Газобетон имеет очень легкий вес и низкую теплопроводность. Однако процесс автоклавирования необходим для получения определенного уровня прочности, что требует специального производственного оборудования и требует очень большого количества энергии. Напротив, бетон из легких заполнителей, который производится без процесса автоклавирования, имеет более высокую прочность, но показывает более высокую плотность и более низкую теплопроводность бетона.

2.1.7. Conplast Admixture SP430 (G)

Conplast SP430 (G) используется там, где требуется высокая степень удобоукладываемости и ее удержания, когда вероятны задержки в транспортировке или укладке, или когда высокие температуры окружающей среды вызывают быстрое снижение осадки.Это облегчает производство бетона высокого качества. Conplast SP430 (G) соответствует тому факту, что он был специально разработан для обеспечения высокого снижения содержания воды до 25% без потери удобоукладываемости или для производства высококачественного бетона с пониженной проницаемостью. Когезия улучшается за счет диспергирования частиц цемента, что сводит к минимуму сегрегацию и улучшает качество поверхности. Оптимальная дозировка лучше всего определяется испытаниями бетонной смеси на месте, что позволяет измерить эффекты удобоукладываемости, увеличения прочности или уменьшения цемента.Этот тип ингредиентов добавляется в бетон для придания ему определенных улучшенных качеств или для изменения различных физических свойств в свежем и затвердевшем состоянии. Оптимальная дозировка цемента 0,6–1,5 л / 100 кг. Добавление добавки может улучшить бетон в отношении его прочности, твердости, удобоукладываемости, водостойкости и так далее.

2.1.8. Структурные характеристики балки

Структурные характеристики балки — это диаметр верхней арматуры 8 мм, диаметр нижней арматуры 12 мм и хомуты 6 мм (рис. 2).Общая длина балки, используемой для отклонения, составляет 1 метр. Эта спецификация используется в бетонной конструкции, и весь процесс выполняется в спецификации бетона.

2.1.9. Конструкционный легкий бетон

Бетон изготовлен из легкого грубого заполнителя. Легкие заполнители обычно требуют смачивания перед использованием для достижения высокой степени насыщения. Основное использование конструкционного легкого бетона — уменьшение статической нагрузки бетонной конструкции.В обычном бетоне различная градация заполнителей влияет на необходимое количество воды. Добавление некоторых мелких заполнителей приводит к увеличению необходимого количества воды. Это увеличение количества воды снижает прочность бетона, если одновременно не увеличивается количество цемента. Количество крупного заполнителя и его максимальный размер зависят от требуемой удобоукладываемости бетонной смеси. Также в легком бетоне этот результат существует среди градации, требуемого количества воды и полученной прочности бетона, но есть и другие факторы, на которые следует обратить внимание.В большинстве легких заполнителей по мере увеличения размера заполнителя прочность и объемная плотность заполнителя уменьшаются. Использование легкого заполнителя очень большого размера с более низкой прочностью приводит к снижению прочности легкого бетона; поэтому самый большой размер легкого заполнителя должен быть ограничен не более 25 мм.

3. Методология

Пропорция бетонной смеси для марки M 20 была получена на основе руководящих указаний согласно индийским стандартным спецификациям (IS: 456-2000 и IS: 10262-1982).В данном исследовании экспериментальное исследование бетонной смеси M 20 проводится путем замены цемента летучей золой, мелкого заполнителя на зольный остаток и крупного заполнителя легким керамзитом (LECA) с долей 5%, 10%, 15%, 20%, 25%, 30% и 35% соответственно. Эти материалы следует добавлять для увеличения прочности цемента. В экспериментальном исследовании бетонный куб или цилиндр используется для анализа свойств OPC со всеми материалами. Их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7 дней, 28 дней, 56 дней, а прочность на изгиб балки обсуждалась в течение 7, 28 и 56 дней в зависимости от оптимальной дозировки замены по прочности на сжатие и разделенному растяжению. прочность бетона.Как правило, летучая зола и зольный остаток имеют аналогичные физические и химические свойства по сравнению с обычным портландцементом (OPC) и мелким заполнителем, и здесь не так много отклонений для замены друг друга. В этом сценарии легкий керамзитовый заполнитель (LECA) был заменен на крупный заполнитель на основе его объема, поскольку плотность каждого материала не такая же, как у другого материала, и его невозможно заменить на основе его массы. Для повышения удобоукладываемости бетона добавлен суперпластификатор.

Соотношение бетонной смеси марки М 20 составило 1: 1,42: 3,3. Контролируемый бетон марки M 20 был изготовлен с заменой 0% летучей золы, зольного остатка и легкого керамзитового заполнителя (LECA) в каждой смеси, и их прочность на сжатие и прочность на разрыв бетона обсуждались для 7, 28, и 56 дней, а прочность бетона на изгиб обсуждалась в течение 7, 28 и 56 дней. В связи с этим замена цемента на зольную пыль, мелкого заполнителя на зольный остаток и крупнозернистого заполнителя на легкий керамзитовый заполнитель (LECA) из расчета 5%, 10%, 15%, 20%, 25%, 30% и В каждой смеси было проведено 35% испытаний, и их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7 дней, 28, дней, 56 дней, а прочность на изгиб балки в течение 7, 28 и 56 дней зависит от оптимальной дозировки замены при сжатии. прочность и разделенная прочность бетона на растяжение.

Водопоглощение легкого заполнителя со слишком большим количеством пор намного больше, чем у обычных заполнителей (речных заполнителей). Определение степени водопоглощения в агрегатах такого типа затруднительно из-за различного количества поглощенной воды. Агрегат LECA производит вращающуюся печь, и из-за его гладкой поверхности водопоглощение заполнителя LECA почти равно или несколько больше, чем у обычного заполнителя; Следовательно, создание легкой бетонной смеси с заполнителем LECA так же сложно, как и с обычным заполнителем.Для определения количества каждого ингредиента в легкой бетонной смеси (наряду с количеством абсорбированной воды в легких заполнителях, особенно со слишком большими порами с шероховатой и угловатой поверхностью, путем приготовления различных смесей) можно использовать общие методы проектирования: обычная бетонная смесь.

4. Результаты и обсуждение

Из таблицы 1 видно, что для контрольных образцов прочность бетона увеличивается с возрастом. При замене 5% цемента летучей золой, мелкого заполнителя золой и крупного заполнителя LECA прочность на сжатие бетона такая же, как у контрольного бетона.Прочность на растяжение при разделении немного снижается в раннем возрасте и достигает той же прочности контрольного бетона через 56 дней.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Также наблюдается, что при увеличении замены материала прочность на сжатие и прочность на разрыв при растяжении уменьшаются.Сухой вес образцов куба и цилиндра уменьшается по мере увеличения количества замен материалов.

4.1. Анализ прочности в зависимости от возраста бетона

В таблице 1 прочность бетона на сжатие и прочность на разрыв бетона при разделении оцениваются с помощью различного процента смешивания, применяемого для образования кубического образца сухой массы и цилиндрического образца сухой массы, соответственно, по отношению к различным дней.