Состав и назначение неорганических цементов: 9. Стоматологические неорганические цементы на водной основе. Классификация. Химические и физико-химические свойства.

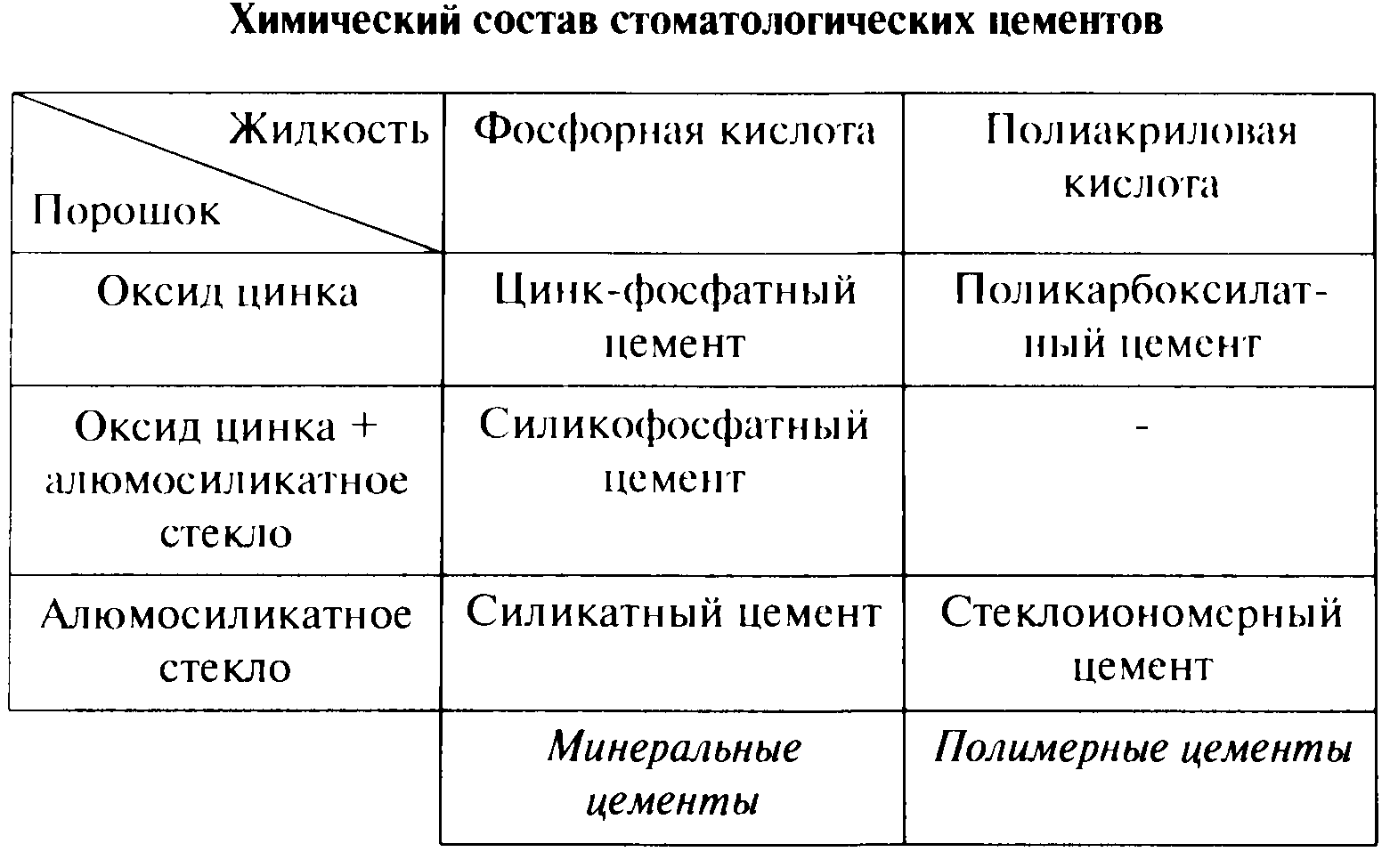

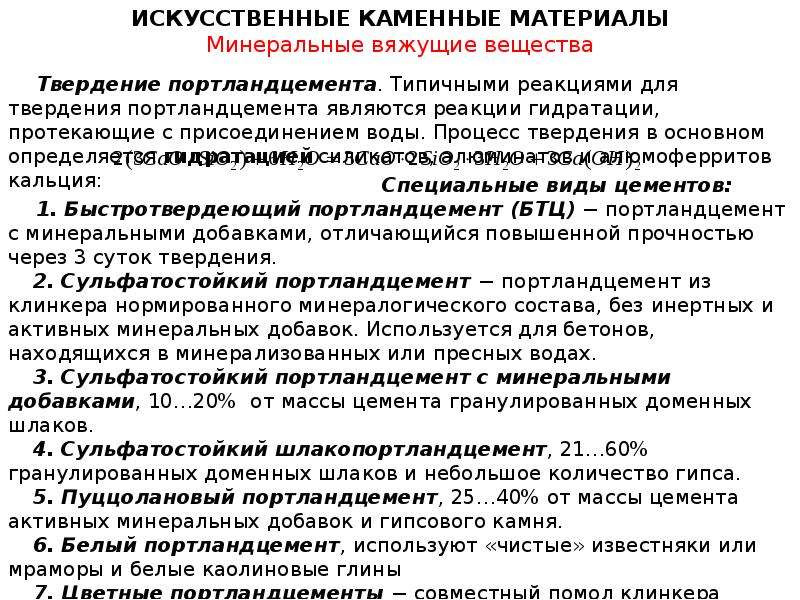

Зубные цементыОсновные виды материалов, применяемые в стоматологии, относятся к формуемым и самотвердеющим, что вызвано спецификой задач, которые решаются в этой области медицины. Стоматологические материалы по назначению подразделяются на несколько групп: базисные материалы для изготовления основания и других составных частей при укреплении искусственных зубов и протезировании; вспомогательные материалы для получения оттисков с элементов полости рта; формовочные материалы для зуботехнических отливок; пломбировочные материалы для восстановления формы и функций зубов. К основным стоматологическим материалам относятся: полимеры и пластмассы, металлы и сплавы, фарфор и металлокерамика, самотвердеющие неорганические материалы — вяжущие, цементы, амальгамы. Самотвердеющие неорганические материалы используются в качестве пломбировочных, формовочных и вспомогательных. Гипсовые вяжущие системы. Применяются для получения оттисков (зуботехнический гипс), моделей (высокопрочный гипс), а также в качестве формовочных смесей. Зуботехнический гипс и высокопрочный гипс для моделей различаются назначением и условиями применения. При изготовлении оттисков масса контактирует с полостью рта, это вызывает необходимость точно выдерживать сроки схватывания, устанавливать определенный вкус и цвет материала. Требования к гипсу для моделей касаются только физико-механических характеристик: время схватывания в пределах 10—15 мин, минимальные деформации при твердении, максимальная твердость и прочность. Высокопрочный гипс производят варкой гипсового камня под давлением 0,11 МПа для получения преимущественно а-модификации CaSC>4 • V2h3O. В этот гипс вводят добавки буры, Na2B407 • ЮН2О или тартрат KNaC4h5C>6 • 4Н2О для повышения прочности и обеспечения малых деформаций (не более 0,05%) при твердении через 1 сут. Прочность при растяжении гипса для оттисков через 1 сут должна быть не менее 0,6 МПа, для моделей — не менее 0,8 МПа; прочность при сжатии гипса для моделей через 2 ч составляет 20 МПа. Еще одной областью использования гипсовых вяжущих в стоматологии являются формовочные смеси. Основное их назначение — служить основой для получения форм под зуботех-нические отливки. В зависимости от температуры плавления металла, используемого в отливке, формовочные массы можно разделить на низкотемпературные (литье золота, серебра, меди и их сплавов) с температурой службы 900—1100 °С и высоко-температурные (литье стали нержавеющей, кобальтхромовых сплавов) с температурой службы 1200—1500 °С. Основные требования к формовочным смесям: Гипсовые формовочные смеси применяются только для низкотемпературных отливок, так как гипс разлагается при температуре выше 1100 °С. Время отвердевания, динамика процессов твердения, прочность регулируются соотношением гипс (вяжущая основа, активная часть) — кремнезем (инертная часть, наполнитель). Часто применяются регуляторы твердения, особенно борная кислота и NaCl, вводимые в смесь в количествах до 0,5%. Гипсовые формовочные смеси содержат от 25 до 45% гипса — полугидрата ненормированного модификационного состава. Зубные цементы. Подразделяются на несколько видов: цинк-фосфатные, силикатные, эвгенольные, силикофосфатные и др. Основное назначение зубных цементов — это применение их как пломбировочные материалы для: восстановления функций и формы зуба, а также для временного и лечебного пломбирования зубов. История пломбирования насчитывает много веков. До XIV века в качестве пломбировочного материала использовалось листовое золото. Затем в этих целях стали применять свинец и олово. Первые пломбировочные материалы типа цементов содержали порошок белого коралла, а также камедь, позднее каучук, воск или легкоплавкий металл. Цинк-фосфатный и силикатный цементы вошли в зубоврачебную практику с конца XIX в. Они и поныне продолжают оставаться главным пломбировочным материалом. Начиная с 20-х годов XX в. началось постепенное внедрение в стоматологию пластмассовых, прежде всего акрилатных, материалов. Основными требованиями к зубным цементам являются: определенные сроки схватывания и твердения; устойчивость в среде полости рта; адгезия к тканям зуба, металлу, фарфору; коэффициент теплового расширения, близкий к КТР зубной эмали и дентина; малая теплопроводность; рН, близкий к 7; постоянство объема во времени; прочность и твердость, приближающиеся к этим свойствам у зубных эмалей. В полном объеме удовлетворить всем этим требованиям невозможно, однако фосфатные цементы (цинк-фосфатный, силикофосфатный, силикатный) отвечают им в большей степени. Цинк-фосфатный цемент является продуктом размола спека, получаемого обжигом до спекания сырьевой шихты из оксида цинка, карбонатов магния, щелочных элементов, кремнезема и иногда других компонентов, содержащих оксиды кальция, висмута, алюминия. Температура обжига такой шихты составляет 1300—1350 °С и может быть снижена на 100—150 °С за счет минерализаторов — криолита, фтористого кальция, борной кислоты. Химический состав порошка цинк-фосфатного цемента: ZnO — 75ч-90%; MgO-5-ь13%; Si02-0,5-5-5%; R20-0,05-5-2,5%. Иногда в порошок вводят: СаО —до 3%; AI2O3 —до 1%; В20з — до 4%. Жидкость затворения цинк-фосфатного цемента представляет собой ортофосфорную кислоту, предварительно нейтрализованную оксидами цинка и алюминия. Состав затворителя колеблется в следующих пределах: Р205 — 39-5-45%; ZnO —8-5-12%; А1203-3-5-6%. В порошке, тонкость помола которого характеризуется полным прохождением через сито 10000 отв/см, оксид цинка является главным компонентом, обеспечивающим основные свойства, прежде всего прочность. Оксид магния, образуя при обжиге твердый раствор с оксидом цинка, удлиняет сроки схватывания цемента, увеличивает пластичность и липкость цементного теста. Кремнезем, образуя при обжиге силикат цинка Zn2Si04, улучшает спекаемость сырьевой смеси и также замедляет схватывание цемента. Оксид висмута, иногда вводимый в состав шихты, оказывает минерализующее действие при обжиге, увеличивает темпы нарастания прочности при твердении цемента, его стойкость в полости рта. Предварительная нейтрализация ортофосфорной кислоты является необходимым условием соблюдения сроков схватывания, живучести теста, увеличивает его пластичность. Цинк-фосфатный цемент твердеет в результате кислотно-основного взаимодействия основных оксидов порошка и ортофосфорной кислоты затворителя. Главными продуктами твердения являются фосфаты цинка —ZnHP04 • ЗН2О и Zn3(P04)2 +4Н20, гопеит, а также кислый фосфат магния MgHP04 • ЗН2О. Требования стандартов (например, ИСО № 1566) распространяется на основные свойства цемента. Живучесть цементного теста стандартной консистенции при 37 °С должна находиться в пределах 5—9 мин, а прочность при сжатии стандартизованных образцов (0 6 мм, h=12 мм), твердевших в течение 1 сут в абсолютно влажной среде при 37 °С, быть не менее 70 МПа. Максимальная растворимость в воде в течение 1 сут не должна превышать 0,2%. Стандартную консистенцию цинк-фосфатного цементного теста определяют по растеканию 0,5 мл цементной пасты под нагрузкой 120 г в течение 7 мин. Диаметр получающейся лепешки при этом должен быть 30±1 мм. Как правило, нормальная консистенция получается при Т:Ж = 1,8+2,2 на 0,5 мл затворителя. В течение 7 сут цинк-фосфатный цемент набирает прочность до 150 МПа. Истираемость цементного камня находится в пределах 0,0022—0,0047 г/см2. Силикатный цемент — по своей природе аналогичен цинк-фосфатному, также является фосфатным цементом. Его порошковая часть представляет собой тонкомолотое стекло, полученное путем плавления шихты, состоящей из кварца, глинозема, криолита, плавикового шпата и ряда других компонентов. Как уже указывалось, главным отличием технологии приготовления порошка силикатного цемента от цинк-фосфатного является замена процесса спекания шихты на плавление. Процесс плавления осуществляют в шамотных тиглях в газопламенных или электрических печах. Предварительно тигель нагревают до 1200 °С, затем в него загружают и после ее оседания догружают тигель. Шихта плавится при 1370— 1450 °С. Ее проваривают до равномерного состояния, после чего резко охлаждают стекло в проточной воде, гранулят, сушат при 70—80 °С и мелют в шаровой мельнице. В остальном приготовление порошка не отличается от технологии цинк-фосфатного цемента. Аналогично готовится и затвори-тель, состав которого находится в пределах: Р205~ 38-5-44%; ZnO-2+6%; A1203-0,5-4-7%; Н20-43+55%. Взаимодействие силикатного стекла с ортофосфорной кислотой приводит к разложению стекла с образованием кремнегеля и аморфизированных фосфатов алюминия, которые являются продуктами твердения. Силикатные цементы дают существенно более высокопрочные материалы, чем цинк-фосфатные, однако они менее водостойки. Согласно международному стандарту (ИСО № 1565), живучесть силикатного цемента должна находиться в пределах от 3 до 8 мин, прочность при сжатии через одни сутки быть не менее 170 МПа, максимальная растворимость в воде 1%. Силикатные цементы отличаются от цинк-фосфатных повышенными эстетическими свойствами: образующиеся аморфизи-рованные структуры придают цементному камню прозрачность. Поэтому цинк-фосфатные зубные цементы чаще всего применяются в качестве изолирующих прокладок, фиксирующих элементов несъемных конструкций, временных пломб с удлиненными сроками службы и в меньшей степени используются для постоянных пломб. Силикатные цементы успешно применяют для пломбирования фронтальных и боковых зубов. Силикофосфатные цементы представляют собой смесь цинк-фосфатных и силикатных цементов. Силикофосфатные цементы обладают высокими техническими свойствами: живучесть —3—10 мин, прочность при сжатии через 24 ч—не менее 110 МПа, истираемость через 24 ч —не более 0,007 г/см2, растворимость за 7 дней хранения в воде — не более 0,6%, линейная усадка через 7 дней хранения в воде— не более 0Д5%. Этот вид цемента применяется для всех видов пломб. Цинк-эвгенольный цемент — особый вид цементов, используется в качестве материала для оттисков, временных пломб и облицовок полостей зубов. Порошок такого цемента состоит из оксида цинка, затворителем служит органическая жидкость эвгенол — главное соединение, входящее в состав гвоздичного масла. Эвгенол — метиловый эфир гваякола содержит в своем составе фенольную и аллильную группы. В отличие от цинк-фосфатного цемента, в котором температура обжига оксида цинка находится на уровне 1300 °С, цинк-эвгенольных цементах оксид цинка обжигается при температуре не выше 350—400 °С, при пережогах ZnO становится инертным по отношению к эвгенолу. Эвгенольные цементы дают усадку при твердении 0,1— 0,15%, прочность на разрыв через 1 сут—0,8+1,0 МПа, прочность при сжатии через 1 сут —выше 50 МПа. Для интенсификации процессов твердения в качестве ускорителей используют соли цинка. Амальгамы. Выполняют те же функции, что и зубные цементы. Амальгамы — металлические системы твердое — жидкое, в которых жидким компонентом является ртуть, а твердым — серебро, медь и сплавы на их основе. Отвердевание амальгам происходит в результате взаимодействия компонентов и испарения ртути. Ртутно-серебряная амальгама как зубной цемент была предложена в 1826 г. Амальгамы твердеют за счет взаимодействия порошков металлических сплавов с жидкой ртутью с образованием интерметаллических соединений. Наиболее распространена серебряная амальгама, порошок ее имеет следующий состав: Ag— 66 ч-75%; Sn-25ч-27%; Си-3,6-5-5,0%; Zn-0+1,4%; Hg-0+3,0%. Основные фазы затвердевших амальгам: Ag3Sn«15%; Ag3Hg4~74%. Амальгамы обладают рекордными прочностными характеристиками: прочность при сжатии через 1 ч — не менее 50 МПа, через 1 сут — 300—450 МПа, выдерживают высокие ударные нагрузки, имеют легко регулируемые сроки схватывания. Читать далее: |

404 Cтраница не найдена

Мы используем файлы cookies для улучшения работы сайта МГТУ и большего удобства его использования. Более подробную информацию об использовании файлов cookies можно найти здесь.

Продолжая пользоваться сайтом, вы подтверждаете, что были проинформированы об использовании файлов cookies сайтом ФГБОУ ВО «МГТУ» и согласны с нашими правилами обработки персональных данных.

Более подробную информацию об использовании файлов cookies можно найти здесь.

Продолжая пользоваться сайтом, вы подтверждаете, что были проинформированы об использовании файлов cookies сайтом ФГБОУ ВО «МГТУ» и согласны с нашими правилами обработки персональных данных.

Размер:

AAAИзображения Вкл. Выкл.

Обычная версия сайтаК сожалению запрашиваемая страница не найдена.

Но вы можете воспользоваться поиском или картой сайта ниже

|

|

Цемент: 2 типа, состав и функции

Содержание

Вяжущее, также известное как химическое вещество, которое схватывается, затвердевает и прикрепляется к другим материалам, чтобы связать их вместе, представляет собой цемент . Как правило, цемент используется для соединения песка и гравия, а не сам по себе. Он используется для различных целей, таких как плотины, строительство зданий, мостов и т. д., и имеет разный химический состав.

Как правило, цемент используется для соединения песка и гравия, а не сам по себе. Он используется для различных целей, таких как плотины, строительство зданий, мостов и т. д., и имеет разный химический состав.

Химический состав цемента

В цементе присутствуют различные типы ингредиентов, которые выполняют свои специфические функции. Они описаны ниже:

Химический состав цемента в процентах

| Ингредиенты | Проценты |

| Известь | 60-65 |

| кремнезем | 17-25 |

| глинозем | 3-8 |

| магнезия | 1-3 |

| оксид железа | 0,5-6 |

| кальций сульфат | 0,1-0,5 |

| триоксид серы | 1-3 |

| щелочной | 0-1 |

Функция ингредиентов

Каждый ингредиент имеет свою особую функцию, которая важна для состава цемента.

- Известь: Известь также известна как оксид кальция или негашеная известь. Это способствует повышению прочностных свойств цемента. Дефицит извести приводит к слишком быстрому затвердеванию цемента. Известь в избытке ослабляет цемент. Цемент расширяется и разрушается, когда присутствует слишком много извести.

- Силикагель: с химической формулой SiO 2 диоксид кремния также известен как диоксид кремния. Цемент должен содержать достаточно кремнезема для образования двухкальциевого и трехкальциевого силиката. Цемент набирает прочность от кремнезема. Цемент обычно содержит примерно 30% кремнезема по объему.

- Глинозем: оксид алюминия представляет собой оксид алюминия. Al 2 O 3 — это химическая формула. Благодаря глинозему цемент приобретает быстротвердеющие свойства. Присутствует необходимое количество глинозема, что снижает температуру спекания. Избыток глинозема ослабляет цемент.

- Магнезия: MgO — химический символ.

Цемент не должен содержать более 2% магния. Накопление магнезии ослабит прочность цемента.

Цемент не должен содержать более 2% магния. Накопление магнезии ослабит прочность цемента. - Оксид железа: Цемент приобретает цвет от оксида железа. Действуя как поток, это. Трехкальциевый алюмоферрит образуется при экстремально высоких температурах, когда он участвует в химической реакции с кальцием и алюминием. Трехкальциевый алюмоферрит в цементе придает ему твердость и прочность.

- Сульфат кальция: Гипс (CaSO 4 .2H 2 O), который является компонентом цемента, тормозит или замедляет процесс схватывания цемента.

- Он не должен составлять более 2% выборки. Избыток триоксида серы делает цемент нестабильным.

- Щелочной: его содержание не должно превышать 1%. Выцветание является результатом слишком большого количества щелочного материала.

Типы цемента

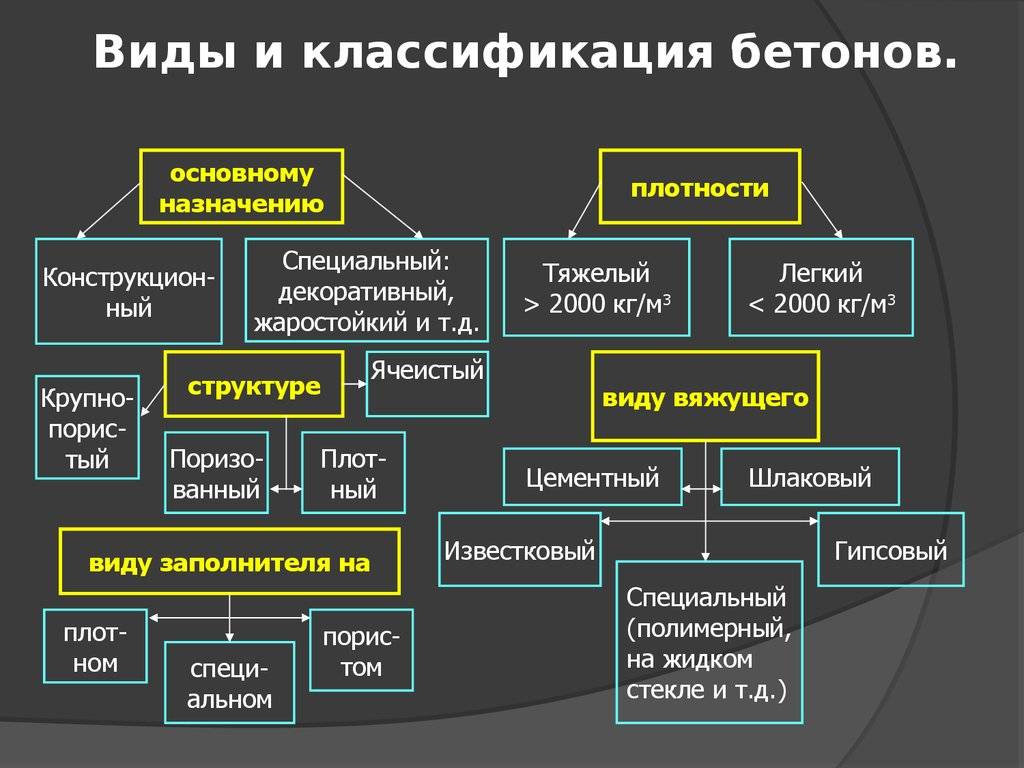

Как правило, цемент подразделяется на две категории на основе механизмов твердения и схватывания.

- Гидравлический

- Негидравлический

Гидравлический цемент : Слово «гидравлический цемент» относится к материалам, которые затвердевают в результате гидратации в присутствии воды. Основным сырьем для производства негидравлического цемента являются известняк, глина и гипс. Для создания гидравлического цемента этот сырьевой ингредиент обжигают при очень высокой температуре.

Основным сырьем для производства негидравлического цемента являются известняк, глина и гипс. Для создания гидравлического цемента этот сырьевой ингредиент обжигают при очень высокой температуре.

Негидравлический цемент : Для затвердевания негидравлического цемента вода не требуется. Углекислый газ (СО 2 ) из воздуха способствует его росту. Для того, чтобы этот вид цемента затвердел, необходимы сухие условия. Основные материалы, необходимые для изготовления негидравлического цемента, включают известь, гипсовые штукатурки и оксихлорид. Гашеная известь, например, не является гидравлическим цементом.

Как правило, мы обсудим два основных типа цемента:

Обычный портландцемент (OPC)

Портландцементный клинкер представляет собой гидравлический материал, который должен содержать не менее двух третей по массе силикатов кальция (3 CaOSiO 2 и 2 CaOSiO 2 ), а оставшаяся часть состоит из различных соединений и фаз клинкера, содержащих железо и алюминий. Отношение SiO 2 к CaO 2 должно быть меньше 2,0. Оксид магния (MgO) не может содержать более 5,0% масс.

Отношение SiO 2 к CaO 2 должно быть меньше 2,0. Оксид магния (MgO) не может содержать более 5,0% масс.

Использование обычного портландцемента

- Используется для строительства зданий.

- Также используется в большинстве кладочных работ.

Портландцемент пуццолано (PPC)

Пуццоланы представляют собой вещества природного или искусственного происхождения, которые имеют реакционноспособные формы кремнезема. Когда он тонко расщеплен, он соединяется с гидроксидом кальция, образующимся при гидратации цемента, с образованием дополнительных цементирующих материалов. Портланд-пуццолановый цемент состоит из:

- клинкера OPC

- Гипс

- Пуццолановые материалы (зольная пыль, вулканический пепел и кальцинированная глина или пары кремнезема.

Применение цемента ПФХ

- ПФХ часто используется при строительстве дамб, морских сооружений и гидротехнических сооружений.

- Кроме того, он используется в бетонных элементах с предварительным и последующим натяжением.

- Используется в декоративных и художественных конструкциях, так как обеспечивает лучшую полировку поверхности.

- Кроме того, он используется в производстве сборных канализационных труб.

Разница между цементом OPC и PPC

| OPC | PPC |

| На ранних стадиях сильнее, чем КПП. В долгосрочной перспективе сила PPC превосходит OPC. | В долгосрочной перспективе сила PPC превосходит OPC. |

| Не подходит для массового бетонирования из-за высокой теплоты гидратации. | Из-за более низкой скорости гидратации, чем OPC, во время гидратации выделяется меньше тепла. Поэтому подходит для массового бетонирования. |

Сульфаты, щелочи, хлориды и т. д. более распространены и менее устойчивы, чем РРС. д. более распространены и менее устойчивы, чем РРС. | Бетон прочен, потому что он содержит мало сульфатов щелочей, хлоридов, магнезии и свободной извести. |

| Сезон дождей неблагоприятен для ОПЦ. | Увеличьте свою способность противостоять суровым погодным условиям. |

| Предлагаются три сорта цемента OPC, включая 33, 43 и 53. | Полипропилен предлагается в различных марках. |

| Чуть дороже КПП. | дешевле, чем OPC. |

Типы марок OPC

Обычно существует три марки обычного портландцемента.

Марки 33

Эта марка цемента обычно используется для строительства в нормальных условиях окружающей среды. Средняя прочность на сжатие не менее 3 кубов раствора.

Марки 43

Это самая популярная марка цемента, относящаяся к цементу OPC. Применяется для изготовления блоков, плитки, труб, листов, полов и т.д.

Применяется для изготовления блоков, плитки, труб, листов, полов и т.д.

Марки 53

Применяется, когда нужен более прочный бетон и применяется при строительстве мостов, взлетно-посадочных полос, дорог и т.д.

MCQ/FAQЧто такое полная форма цемента OPC И PPC?

Полная форма OPC и PPC представляет собой обычный портландцемент и пуццолановый портландцемент.

Какие существуют три сорта цемента OPC?

Существуют три марки цемента: 33, 43 и 53.

Что такое клинкер?

Основу производства цемента составляет клинкер. Это в первую очередь смесь минералов и известняка, которая была обожжена и изменена при нагревании в печи.

Что такое бетон?

Паста изготавливается путем смешивания портландцемента (10–15 %) с водой (15–20 %) для изготовления бетона. Затем эту пасту смешивают с заполнителями (65-75%), такими как щебень или песок и гравий. Цемент и вода объединяются, чтобы затвердеть и связать заполнители в твердую массу, напоминающую камень.

Что такое раствор?

Чтобы обеспечить плотное, однородное покрытие, которое будет надежно прилипать к поверхности материала, цементный раствор должен состоять из цемента, песка и воды, быть хорошо перемешанным и иметь правильную консистенцию.

НЕОРГАНИЧЕСКИЕ ЦЕМЕНТНЫЕ МАТЕРИАЛЫ (только для ГРАЖДАНСКИХ)

Оставить комментарий / ГЛАВНАЯ / Автор: admin

Предыдущий пост

Следующий пост

Содержание

Q.No.1: С помощью технологической схемы объясните производство портландцемента сухим и мокрым способом

Ответ: Производство цемента состоит из следующих этапов.

- Смешивание сырья или суспензии: Однородная смесь мелкоизмельченного известняка и глины (3:1) превращается в жидкую суспензию с водой любым из следующих способов.

- Сухой способ

- Мокрый способ

Сухой способ: Если известняк и глина твердые, то используется сухой способ. в этом процессе известняк сначала разбивается на мелкие кусочки. затем его смешивают с глиной в соответствующей пропорции (3:1) и, наконец, измельчают до такой тонкости, что 90-95% проходит через сито 100 меш. Затем сырьевая смесь подается во вращающуюся печь.

Мокрый способ: Если известняк и глина мягкие, предпочтительным является мокрый способ. В этом процессе глина промывается водой в промывочной мельнице для удаления посторонних материалов, органических веществ и т. д. Затем порошкообразный известняк смешивается с глиняной пастой в надлежащей пропорции (3: 1), а два ингредиента тонко измельчаются и гомогенизированный. в этом процессе суспензия содержит около 40% воды. Теперь суспензию можно подавать во вращающуюся печь.

в этом процессе суспензия содержит около 40% воды. Теперь суспензию можно подавать во вращающуюся печь.

- Сжигание: Сухая измельченная сырьевая смесь или шлам вводится во вращающуюся печь, которая состоит из наклонного стального вращающегося цилиндра. 150-200 футов в длину и 10 футов в диаметре, облицованные огнеупорным кирпичом. Вода испаряется в верхних концах печи с помощью горячих газов. Печь вращается вокруг своей оси со скоростью от ½ до 1 оборота в минуту. Когда печь вращается, загрузка медленно движется вниз из-за вращательного движения печи. В настоящее время допускается подогрев шихты дутьем воздуха, насыщенного угольной пылью. это дает диапазон температур от 1500 до 1700 0 C в ступенчатом процессе как:

- При 750 0 C влага полностью удаляется.

- При 1000 0 С известняк полностью разлагается до СаО.

- При температуре от 1500 до 1700 0 C смесь частично расплавляется и спекается, а химические соединения извести, глинозема, оксида железа и кремнезема.

Зарядка занимает от 2 до 3 часов. чтобы покрыть путешествие в печи.

Химические реакции: во вращающейся печи химические реакции можно разделить на следующие части.

- Зона сушки: В этой зоне температура поднимается до максимальной 750 0 C, так что вся влага в навозной жиже испаряется. Глина разбивается на Al 2 O 3 , SiO 2 и Fe 2 O 3 .

Al 2 O 3 2SiO 2 Fe 2 O 3 2H 2 O à Al 2 O 3 + 2SiO 2 + Fe 2 O 3 + 2H 2 O

- Зона прокаливания: При повышении температуры до 1000 0 С известняк полностью разлагается на СаО.

CaCO 3 à CaO + CO 2

- Реакционная зона (зона спекания): 9030 7 при достижении температуры около 1600 0 C смесь частично расплавляется и химически происходят сочетания извести, глинозема, оксида железа и кремнезема, приводящие к образованию алюминатов и силикатов кальция.

2CaO + SiO 2 à 2CaO.SiO 2 (дикальцийсиликат)

3CaO + SiO 2 à 3CaO.SiO 2 (трисиликат кальция)

2CaO + Al 2 O 3 по 2CaO. Al 2 O 3 (диалюминат кальция)

3CaO + Al 2 O 3 в 3CaO. Al 2 O 3 (триалюминат кальция)

4CaO + Al 2 O 3 + Fe 2 O 3 à 4CaO. Al 2 O 3 Fe 2 O 3 (тетраалюминат кальция)

Полученный продукт известен как цементный клинкер, поскольку он выходит в охладитель. Клинкеры очень горячие (1000 0 C. Клинкеры имеют вид мелких зеленовато-черных или серых пятен.

- Смешивание цементных клинкеров с гипсом: Охлажденный клинкер измельчают и к нему подмешивают почти 3% гипса для уменьшения скорости схватывания. После начального схватывания Al 2 O 3 , быстро схватывающийся компонент клинкера, реагирует с гипсом с образованием кристаллов сульфоалюмината кальция.

3CaO. Al 2 O 3 3(CaSO 4 .2H 2 O) + 2H 2 O в 3CaO. Al 2 O 3 3CaSO 4 2H 2 O + 6H 2 O

При начальном схватывании гипс удаляет быстросхватывающиеся элементы и, следовательно, процесс схватывания цемента замедляется, что приводит к повышению прочности схватывающейся массы.

Упаковка: Молотый цемент хранится в силосах, откуда подается на автоматические фасовочные машины. В каждом мешке обычно содержится 50 кг цемента.

В каждом мешке обычно содержится 50 кг цемента.

Технологическая схема производства цемента:

Q.No.2: Напишите химический состав, схватывание и твердение цемента.

Ответ: Химический состав цемента: Основными компонентами являются известь, кремнезем и глинозем. Для хорошего качества цемента необходимо соблюдать следующее соотношение.

%SiO 2 = от 2,5 до 4,0

%Al 2 O 3

_____%CaO – %SO3____ = от 1,9 до 2.

%SiO 2 + %Al 2 O 3 + Fe 2 O 3

- Отношение кремнезема к глинозему составляет от 2,5 до 4.

- отношение оксида кальция к кремнезему + глинозем + оксид железа должно быть близко к 2,5 и 4.

- Общее процентное содержание магнезии должно быть < 6%

- Общее содержание серы не должно быть более 2,75%

- Соотношение глинозема к оксиду железа должно быть близко к 0,65·

- Общие потери при прокаливании не должны превышать 4%.

Схватывание и отверждение цемента:

Цемент имеет свойство схватываться в твердую массу после смешивания с водой, которая называется цементным тестом. После смешивания с водой начинается реакция гидратации и масса становится твердой и очень устойчивой к давлению. Это называется схватыванием цемента. Первая настройка происходит в течение 24 часов. Последующее затвердевание требует около двух недель. Схватывание определяется как затвердевание исходной пластической массы, а твердение — как увеличение прочности за счет кристаллизации. Оба эти процесса обусловлены реакциями гидратации и гидролиза.

- Исходное затвердевание: в первую очередь участвуют реакции гидратации алюминатов и силикатов кальция, которые превращаются в коллоидный гель. В то же время в результате гидролиза в виде осадков образуется некоторое количество гидроксида кальция и гидроксида алюминия.

3CaO Al 2 O 3 + 6H 2 O à 3CaO. Al 2 O 3 .6H 2 O + 880 кДж/кг

Al 2 O 3 .6H 2 O + 880 кДж/кг

4CaO Al 2 O 3 Fe 2 O 3 + 7H 2 O à 3CaO. Al 2 O 3 .6H 2 O + 3CaO Fe 2 O 3 H 2 O + 420 кДж/кг

3CaO Al 2 O 3 + 3( CaSO 4 + 2H 2 O → 3CaO Al 2 O 3 3CaSO 4 2H 2 O 90 006

Добавление гипса удаляет быстротвердеющие элементы

- Реакция протекает от 1 до 7 дней:

Реакция гидролиза: 3CaOSiO 2 + H 2 O à Ca (OH) 2 + 2CaOSiO 2

- Окончательное отверждение (от 7 до 28 дней): начинает гидратироваться и образует гидратированный коллоидный гель композиции.

2CaOSiO 2 + XH 2 O à 2CaOSiO 2 Xh3O + 500 кДж/кг

- Последовательность химических реакций при схватывании и твердении цемента: при добавлении воды в цемент различные его составляющие подвергаются гидратации и кристаллизации с разной скоростью.

- Сначала происходит гидратация трехкальциевого алюмината и тетракальциевого алюмоферрита.

- Далее гидратация трехкальциевого силиката начинается в течение 24 часов и завершается через 7 дней.

- Гель алюмината начинает кристаллизоваться, и в то же время двухкальциевый силикат начинает гидратироваться через 7-28 дней. Таким образом, начальное схватывание цемента происходит за счет гидратации алюмината. Развитие ранней прочности в период от 1 до 7 дней происходит за счет гидратации трехкальциевого силиката и дальнейшей гидратации алюмината. Увеличение прочности в период от 7 до 28 дней происходит за счет гидратации двухкальциевого силиката и продолжающейся гидратации трехкальциевых силикатов.

Q.No.3: а. Напишите краткую заметку о добавках для цемента.

- Напишите примечание о типе портландцемента.

Ответ: Добавки для цемента: Любой материал, входящий в состав бетона, кроме цемента, воды и заполнителя, называется добавкой. Любой материал, перемолотый с цементным клинкером, называется добавкой.

Добавки классифицируются как:

- Ускорители

- Воздухововлекающие добавки

- Замедлители

- Водоотталкивающие добавки

- Придающие удобоукладываемость

- Газообразующие добавки

- Пуццолановые материалы

- Натуральные вяжущие материалы

- Различные добавки

- . Ускорители: Они добавляются для увеличения раннего развития силы. Обычно используемые химические ускорители включают поваренную соль, CaCl 2 , некоторые органические вещества, такие как тританоламин, некоторые растворимые карбонаты, силикаты и фторсиликаты.

CaCl 2 является наиболее широко используемым ускорителем.

CaCl 2 является наиболее широко используемым ускорителем. - Воздухововлекающие вещества : Действие воздухововлекающих средств аналогично действию пены или стабилизаторов пены. Из-за положительного влияния вовлечения воздуха на обрабатываемость и другие конструкции, где долговечность не является серьезной проблемой. Смола Vinsol и Darex являются широко используемыми коммерческими воздухововлекающими агентами, которые вводятся в качестве «добавок» во время измельчения клинкеров.

- Замедлители схватывания: Они используются для компенсации ускоряющего эффекта температуры бетонирования в жаркую погоду или потоков горячей воды при заливке цементным раствором, для предотвращения преждевременного затвердевания некоторых видов цемента или для фактической задержки затвердевания в сложных условиях укладки.

- Водоотталкивающие вещества : используются в количестве от 0,1 до 0,2% от массы цемента и обычно присутствуют в водостойких портландцементах и многих кладочных цементах.

Обычно используемые водоотталкивающие агенты включают мыла или другие соединения жирных кислот, такие как стеараты или олеаты кальция, аммония, алюминия или натрия, а также нефтяные масла или воски.

Обычно используемые водоотталкивающие агенты включают мыла или другие соединения жирных кислот, такие как стеараты или олеаты кальция, аммония, алюминия или натрия, а также нефтяные масла или воски. - Агенты обрабатываемости: обычно используются для компенсации недостатков сортировки, которые приводят к жесткости или сегрегации и ставят под угрозу успешное размещение в труднодоступных сложных условиях. Бентонитовая глина и диатомит используются в количестве от 3 до 5% от массы цемента.

- Газообразующие вещества: Алюминиевая пудра является широко используемым газообразователем. Он реагирует с гидратирующим гидроксидом в бетоне, пропитывая массу мельчайшими пузырьками водорода.

- Пуццолановые материалы: Термин «пуццолановые» происходит от города Пуццолес недалеко от Неаполя, где добывают вулканический кремнисто-алюминатный кальциевый пепел. Мелкоизмельченные кремнистые и глиноземистые вещества, например летучая зола, вулканический пепел, термообработанные диатомовые земли, термообработанные сырые глины и сланцы, которые сами по себе не являются вяжущими, в сочетании с гашеной известью и водой образуют устойчивые вяжущие соединения.

В качестве жаропрочного инертного заполнителя в состав формовочных смесей, в том числе гипсовых, вводят кремнезем в кварцевой или кристобалитовой модификации. Необходимость такого вещественного состава связана с тем, что именно у этих модификаций существует а -переход, сопровождающийся увеличением объема, что служит основой компенсационного расширения формы при нагреве. У кварца а-»/J-переход происходит при 575 °С, у кристобалита — при 180—270 °С, поэтому для обеспечения компенсационного расширения формы ее предварительно прогревают: для кварцевого варианта смеси —до 700 °С, для кристобалитового — до 350 °С.

В качестве жаропрочного инертного заполнителя в состав формовочных смесей, в том числе гипсовых, вводят кремнезем в кварцевой или кристобалитовой модификации. Необходимость такого вещественного состава связана с тем, что именно у этих модификаций существует а -переход, сопровождающийся увеличением объема, что служит основой компенсационного расширения формы при нагреве. У кварца а-»/J-переход происходит при 575 °С, у кристобалита — при 180—270 °С, поэтому для обеспечения компенсационного расширения формы ее предварительно прогревают: для кварцевого варианта смеси —до 700 °С, для кристобалитового — до 350 °С.

Существенную роль в твердении силикатного цемента играет поликонденсация кремнегеля по схеме.

Существенную роль в твердении силикатного цемента играет поликонденсация кремнегеля по схеме. Порошок состоит из 60— 95% силикатного цемента и 5—40% цинк-фосфатного. Затво-ритель содержит: Р205 — 35+40%; ZnO — 3+9%; А1203- 3-4-6%; Н20- 58+60%.

Порошок состоит из 60— 95% силикатного цемента и 5—40% цинк-фосфатного. Затво-ритель содержит: Р205 — 35+40%; ZnO — 3+9%; А1203- 3-4-6%; Н20- 58+60%.

Однако высокие значения истираемости и теплопроводности, существенное различие коэффициентов расширения амальгам и твердых тканей зуба, а также эстетические соображения приводят к постепенному вытеснению амальгам как пломбировочного материала.

Однако высокие значения истираемости и теплопроводности, существенное различие коэффициентов расширения амальгам и твердых тканей зуба, а также эстетические соображения приводят к постепенному вытеснению амальгам как пломбировочного материала. Педагогический (научно-педагогический) состав

Педагогический (научно-педагогический) состав Цемент не должен содержать более 2% магния. Накопление магнезии ослабит прочность цемента.

Цемент не должен содержать более 2% магния. Накопление магнезии ослабит прочность цемента.

CaCl 2 является наиболее широко используемым ускорителем.

CaCl 2 является наиболее широко используемым ускорителем. Обычно используемые водоотталкивающие агенты включают мыла или другие соединения жирных кислот, такие как стеараты или олеаты кальция, аммония, алюминия или натрия, а также нефтяные масла или воски.

Обычно используемые водоотталкивающие агенты включают мыла или другие соединения жирных кислот, такие как стеараты или олеаты кальция, аммония, алюминия или натрия, а также нефтяные масла или воски.