Состав гидрофобный: Гидрофобный состав (заполнитель) — где применяют, свойства, из чего делают

Гидрофобный состав (заполнитель) — где применяют, свойства, из чего делают

ПКФ РУСМА » Статьи » Состав гидрофобный

Состав гидрофобный или гидрофобный заполнитель – особый состав, обладающий диэлектрическими характеристиками и предназначенный для защиты кабеля от воздействия влаги. Ещё одна важная функция гидрофобного заполнителя – защита сердечника от механических воздействий. Состав совместим с другими элементами конструкции кабеля и выступает в качестве дополнительного амортизатора.

Слово «гидрофобный» часто используется в качестве синонима к слову «липофильный» — «жиролюбивый», хотя это не вполне корректно. Дословно «гидрофобный» можно перевести как «боящийся воды» или «пугающий воду». Тем не менее, в химии и физике говорят о гидрофобности как о свойстве, связанном с неспособностью впитывать воду или растворяться в ней. Называя состав гидрофобным, мы говорим о его способности противостоять воде, не впитывать её.

Если вернуться к научному определению, то гидрофобность – это физическое свойство молекулы, выражающееся в её способности не смачиваться водой.

Где применяют гидрофобные составы?

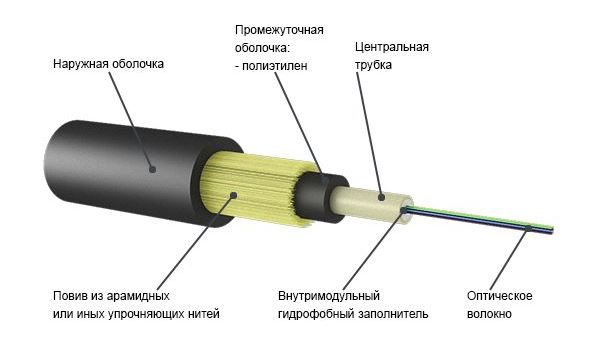

Гидрофобным составом заполняются свободные объёмы кабелей телефонной связи, электросвязи, сердечники оптических кабелей. В конструкции волоконно-оптического кабеля, к примеру, присутствуют даже два вида гидрофобного заполнителя: filling – внутримодульный заполнитель, применяемый внутри модулей – трубок с волокном, и flooding – межмодульный заполнитель, которым заполняется пространство поверх скрутки модулей, под оболочкой.

Использование гидрофобного наполнителя при изготовлении кабеля сводит к минимуму риск попадания влаги внутрь кабеля и продольного распространения ее по длине. Перспективность продукта не вызывает сомнений – снижается аварийность, растёт надёжность и качество передаваемого сигнала.

Какие гидрофобные составы производит «РУСМА»?

Компания «РУСМА» производит несколько наименований гидрофобных составов, часть которых – продукты собственной разработки. Потребителю предлагаются: Заполнитель гидрофобный «РУСМА» (ТУ 0255-075-46977243-2009) универсальный, Заполнитель гидрофобный ЛЗК-1 (ТУ 38-101646-76) для телефонных кабелей, а также Заполнитель гидрофобный ЛЗК-1 (ТУ 0255-030-46977243-2004) собственной разработки, Заполнитель кабельный «РУСМАГЕЛЬ» (ТУ 0255-112-46977243-2011) для оптических кабелей.

Потребителю предлагаются: Заполнитель гидрофобный «РУСМА» (ТУ 0255-075-46977243-2009) универсальный, Заполнитель гидрофобный ЛЗК-1 (ТУ 38-101646-76) для телефонных кабелей, а также Заполнитель гидрофобный ЛЗК-1 (ТУ 0255-030-46977243-2004) собственной разработки, Заполнитель кабельный «РУСМАГЕЛЬ» (ТУ 0255-112-46977243-2011) для оптических кабелей.

Как работает гидрофобный заполнитель?

Гидрофобный заполнитель защищает кабель, так как выступает в качестве дополнительного амортизатора, однако если кабель был механически повреждён, заполнитель сохраняет работоспособность участков кабеля, примыкающих к месту повреждения оболочки. Представим себе ситуацию: во время проведения дорожных работ экскаватор повредил полимерную оболочку телефонного кабеля. Благодаря гидрофобному заполнителю грунтовые воды не смогли просочиться под оболочку кабеля. Во время ремонтных работ, таким образом, достаточно было заменить лишь небольшой повреждённый участок, а остальной кабель остался защищённым от проникновения влаги и коррозии.

В лишённых гидрофобного наполнителя кабелях вода в аналогичных ситуациях просачивается в сердечник кабеля. Благодаря качественной изоляции связь исчезает не одномоментно. Заметить поломку удаётся не сразу, в итоге вода проникает на солидные, до сотен метров расстояния. Подмокшие участки кабеля требуют замены.

Какими свойствами должен обладать гидрофобный состав?

- Инертность как к воде, так и к пластику. Защищая сердечник от воды, гидрофобный состав не должен вызывать набухание резины или пластика – материалов, из которых производится оболочка кабелей.

- Высокое удельное сопротивление. Это вполне понятно. Гидрофобный заполнитель – дополнительный кабельный изолятор.

- Широкий температурный диапазон применения. Это важно, поскольку кабель должен сохранять работоспособность как во время летней жары, так и зимой, когда температуры опускаются ниже 30°C. Кристаллизация гидрофобного заполнителя при низких температурах во время эксплуатации кабеля или замерзание недопустимо: кристаллы могут повредить волокно и модули.

- Особая консистенция. С одной стороны, гидрофобный заполнитель должен оставаться пластичным для обеспечения выполнения различных операций с кабелем, требующих его гибкости, с другой стороны – достаточно плотным, чтобы осуществлять защиту от влаги и не вытекать из кабеля в случае его повреждения.

- Невысокая плотность. Наличие заполнителя существенно увеличивает массу кабеля, что, естественно, снижает удобство его укладки. Чем плотнее гидрофобный состав – тем тяжелее кабель. Лёгкий гидрофобный заполнитель – наиболее эффективное решение.

Из чего делают гидрофобные составы?

Гидрофобный состав для кабелей по сути представляет собой загущённые до состояния геля или мази масла: минеральные или синтетические.

Заполнитель гидрофобный «РУСМА» представляет собой смесь минеральных нефтяных масел с низкотемпературными свойствами, загущённую церезином и содержащую адгезионную добавку.

Заполнитель кабельный «РУСМАГЕЛЬ» представляет собой смесь синтетических и алифатических углеводородов высокой степени очистки с добавлением депрессорной и адгезионной присадок.

В качестве межмодульного гидрофобного заполнителя оптических кабелей применяются и традиционные петролатумы – смеси парафина, церезина и масла, получаемые при депарафинизации остаточных нефтяных масел сернокислотной или селективной очистки. Сходные продукты используются и в медных телефонных кабелях.

Наряду с петролатумами для внутримодульного заполнения оптических кабелей могут применяться другие гидрофобные составы в виде гелей, желе. Такие составы обладают пониженной плотностью и позволяют снизить вес кабеля, сохраняя гибкость заполнителя.

какие добавки используют, процесс изготовления, области применения

Один из основных недостатков обычного цемента – высокая гигроскопичность, то есть способность поглощать пары из воздуха. В связи с этим гарантированный срок хранения цемента в соответствующих условиях, расфасованного в бумажные мешки, составляет не более 2 месяцев. Более длительное хранение приводит к слеживанию, образованию комков, а следовательно, потере рабочих свойств и снижению прочности готового бетонного элемента. Учитывая потребности заказчиков, производители предлагают гидрофобный цемент, который отличается от стандартного присутствием специальных гидрофобизирующих добавок. Продукт с такими присадками практически невосприимчив к атмосферной влаге. Хранить его можно в бумажных мешках не менее года без потери рабочих характеристик.

В связи с этим гарантированный срок хранения цемента в соответствующих условиях, расфасованного в бумажные мешки, составляет не более 2 месяцев. Более длительное хранение приводит к слеживанию, образованию комков, а следовательно, потере рабочих свойств и снижению прочности готового бетонного элемента. Учитывая потребности заказчиков, производители предлагают гидрофобный цемент, который отличается от стандартного присутствием специальных гидрофобизирующих добавок. Продукт с такими присадками практически невосприимчив к атмосферной влаге. Хранить его можно в бумажных мешках не менее года без потери рабочих характеристик.

Процесс изготовления

От производства стандартного цемента процесс изготовления гидрофобного состава отличается единственной особенностью – добавлением гидрофобизирующего компонента в основной клинкер перед его измельчением.

Совместное измельчение портландцементного клинкера, водоотталкивающей присадки и гипса обеспечивает сохранение традиционных характеристик и приобретение новой – инертности к атмосферной влаге.

- тонкости помола клинкерной смеси;

- химико-минералогического состава сырья;

- вида добавки.

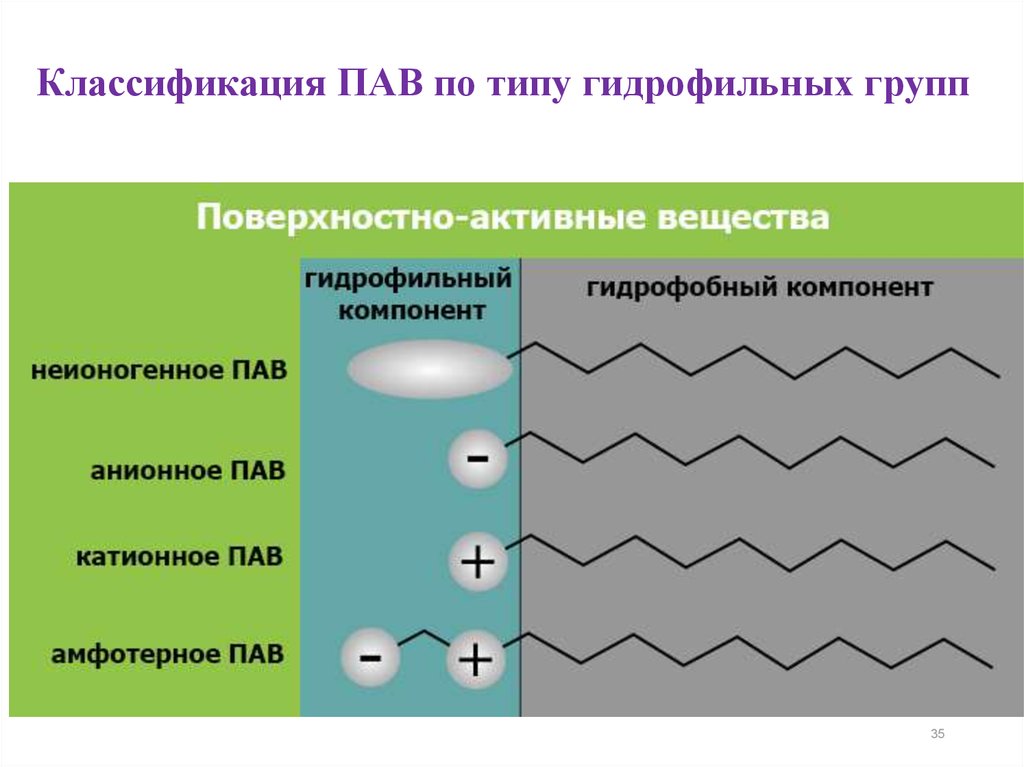

Принцип действия добавок состоит в образовании мономолекулярного воздушного слоя, который в дальнейшем защищает поверхность цементного зерна от воздействия влажной среды. Если количество гидрофобизирующих добавок будет недостаточным, то их эффективность будет низкой. При слишком высокой концентрации присадки будут слишком активно взаимодействовать с воздухом, что приведет к снижению прочности затвердевшего продукта.

Гидрофобизации подвергаются обычные портландцементы марок М400, М500, М600, а также специализированные марки. Технология приготовления строительных смесей и растворов на основе гидрофобного цемента такая же, как и на базе обычного вяжущего, и такое же время перемешивания в бетономешалке – 1,5-2 минут. Увеличение этого периода приведет к повышению количества вовлеченного воздуха и может стать причиной снижения прочности конечного продукта.

Особенности гидрофобного портландцемента

Основные свойства гидрофобизированного вяжущего:

- пониженная гигроскопичность и капиллярный подсос при хранении и транспортировке в неблагоприятных условиях;

- способность придавать пластичным строительным смесям повышенную удобоукладываемость;

- способность сообщать отвердевшим продуктам повышенные водонепроницаемость и морозостойкость;

- снижение скорости испарения воды в условиях низкой влажности, что упрощает уход за бетоном и обеспечивает его повышенную прочность.

Гидрофобные цементы при хранении во влажных условиях в течение 3-6 месяцев увеличиваются в объеме не более чем на 3,5 %, в то время как обычное вяжущее – до 14 %. Они способны противостоять впитыванию воды в течение 5 минут, в то время как обычное вяжущее начинает впитывать воду практически сразу же. Особенно сильно повышается инертность к воздушным парам у пуццолановых и шлакопортландцементов при гидрофобизации мылонафтом или олеиновыми кислотами.

Специалисты особо отмечают, что при хранении гидрофобные цементы не только не слеживаются, но и повышают свою активность.

Еще одна особенность материала – замедленное твердение в первые сутки.

Период набора марочной прочности такой же, как и у традиционного материала, – 28 суток.

Гидрофобизирующие добавки

В качестве гидрофобизаторов применяют:

- мылонафт;

- асидол-мылонафт;

- олеиновую кислоту или окисленный петролатум;

- различные кислоты синтетического происхождения.

Добавки составляют не менее 0,3 % от общей массы. Современные технологии производства и применения гидрофобных добавок позволяют избавиться от нежелательных последствий, которые вызывает их использование – усиленного образования пыли при помоле сырьевой смеси и повышенного воздухововлечения при изготовлении цементных растворов и смесей.

Области применения

Гидрофобные цементы используются в областях, в которых необходимы водонепроницаемость и высокая марка морозостойкости конечного продукта.

Они незаменимы в следующих случаях:

- Необходимость длительного хранения и транспортировки цемента, особенно речным и морским транспортом.

- Изготовление растворов для наружной декоративной отделки зданий, гидроизоляционных штукатурных составов. Гидрофобные цементы применяют для оштукатуривания зданий при высокой опасности появления высолов на стенах.

- Производство бетонов, используемых в дорожном строительстве, для устройства аэродромных покрытий.

- Изготовление гидротехнических бетонных смесей, которые планируется доставлять к месту укладки бетононасосами.

Рекомендации по применению

Гидрофобный цемент имеет повышенные тонкость помола и сыпучесть. Поэтому желательно доставлять цементный продукт к месту назначения в таре, особенно в ситуациях, когда разгрузочные работы осуществляются в помещениях ручным способом.

Гидрофобизация не изменяет основные характеристики портландцемента, характер его твердения, конечные свойства готового продукта. Поэтому необходимо, чтобы состав исходной сырьевой смеси и модифицирующие добавки соответствовали требованиям стандартов и проектной документации на объект.

Поэтому необходимо, чтобы состав исходной сырьевой смеси и модифицирующие добавки соответствовали требованиям стандартов и проектной документации на объект.

Настройка гидрофобного состава анионообменных мембран на основе терполимеров для достижения баланса проводимости и стабильности

Настройка гидрофобного состава анионообменных мембран на основе терполимеров для баланса проводимости и стабильности†

Принадлежности автора

* Соответствующие авторы

и

б Центр наноматериалов топливных элементов, Университет Яманаси, 6-43 Миямаэ-чо, Кофу 400-0021, Япония

Электронная почта: miyatake@yamanashi. ac.jp

ac.jp

с Центр исследования чистой энергии, Университет Яманаси, 4 Такеда, Кофу, Яманаси 400-8510, Япония

д Кафедра прикладной химии, Университет Васэда, Токио 169-8555, Япония

Аннотация

Мы разработали и синтезировали новые анионпроводящие полимеры на основе терполимеров, в которых было подробно исследовано влияние гидрофобного состава на свойства мембраны. Прекурсоры терполимеров сначала получали из 2,2-бис(4-хлорфенил)гексафторпропана (БАФ), 1,6-бис(3-хлорфенил)перфторгексана (ПАФ) и 2,7-дихлор-9,9-бис[6′-( N , N -диметиламино)гексил]флуорен посредством реакции поликонденсации, промотируемой Ni(0). Следующая реакция кватернизации с диметилсульфатом была успешной для получения пяти терполимеров, QBPA с различными составами PAF/(BAF + PAF) и предполагаемыми химическими структурами. Компания QBPA изготовила тонкие и гибкие мембраны методом литья из раствора. Изображения, полученные с помощью ПЭМ, свидетельствуют о том, что мембраны демонстрируют морфологию с разделением фаз, сходную с морфологией соответствующих исходных сополимерных мембран. Профили SAXS показали, что QBPA-4, содержащий 83 мол.% PAF, проявлял наиболее отчетливую периодическую структуру, основанную на гидрофобном компоненте. Гидроксид-ионная проводимость мембран зависела от гидрофобного состава вулканического типа, а самая высокая проводимость (161 мСм·см -1 ) был получен с мембраной QBPA-1 при 80 °C.

Прекурсоры терполимеров сначала получали из 2,2-бис(4-хлорфенил)гексафторпропана (БАФ), 1,6-бис(3-хлорфенил)перфторгексана (ПАФ) и 2,7-дихлор-9,9-бис[6′-( N , N -диметиламино)гексил]флуорен посредством реакции поликонденсации, промотируемой Ni(0). Следующая реакция кватернизации с диметилсульфатом была успешной для получения пяти терполимеров, QBPA с различными составами PAF/(BAF + PAF) и предполагаемыми химическими структурами. Компания QBPA изготовила тонкие и гибкие мембраны методом литья из раствора. Изображения, полученные с помощью ПЭМ, свидетельствуют о том, что мембраны демонстрируют морфологию с разделением фаз, сходную с морфологией соответствующих исходных сополимерных мембран. Профили SAXS показали, что QBPA-4, содержащий 83 мол.% PAF, проявлял наиболее отчетливую периодическую структуру, основанную на гидрофобном компоненте. Гидроксид-ионная проводимость мембран зависела от гидрофобного состава вулканического типа, а самая высокая проводимость (161 мСм·см -1 ) был получен с мембраной QBPA-1 при 80 °C. Принимая во внимание и другие свойства, мембраны QBPA-1 и QBPA-5, содержащие 17 мол.% PAF, оказались наиболее сбалансированными мембранами. Щелочной топливный элемент с использованием мембраны QBPA-1 достиг максимальной удельной мощности 273 мВт·см -2 , что выше, чем при использовании сополимерной мембраны BAF-QAF (185 мВт·см -2 ).

Принимая во внимание и другие свойства, мембраны QBPA-1 и QBPA-5, содержащие 17 мол.% PAF, оказались наиболее сбалансированными мембранами. Щелочной топливный элемент с использованием мембраны QBPA-1 достиг максимальной удельной мощности 273 мВт·см -2 , что выше, чем при использовании сополимерной мембраны BAF-QAF (185 мВт·см -2 ).

Экспериментальное исследование состава элементов поверхности и гидрофобных свойств DLC-покрытия

[1] Рави Джетанандани. Разработка и применение алмазоподобных углеродных пленок[J]. ДЖОМ. 1997, 2(49): 63-65.

DOI: 10.1007/bf02915484

[2]

Чжан Синьи, Шнайдер Рейнхард, Мюллер Эрих, Гертсен Дагмар. Практические аспекты количественного определения sp2-гибридизированных атомов углерода в алмазоподобном углероде с помощью спектроскопии потерь энергии электронов [J]. Углерод. 2016, (102): 198-207.

Практические аспекты количественного определения sp2-гибридизированных атомов углерода в алмазоподобном углероде с помощью спектроскопии потерь энергии электронов [J]. Углерод. 2016, (102): 198-207.

DOI: 10.1016/j.carbon.2016.02.020

[3] Робертсон Дж. Алмазоподобный аморфный углерод [J]. Материаловедение и инженерия R: Отчеты. 2002, 37 (4-6): 129-282.

[4]

Акира Ширакура, Масаки Накая, Ёсинори Кога, Хидэюки Кодама, Терумицу Хасебе, Тэцуя Судзуки. Алмазоподобные углеродные пленки для ПЭТ-бутылок и медицинского применения[J]. Тонкие твердые пленки, 2005, 1(49). 4): 84-91.

4): 84-91.

DOI: 10.1016/j.tsf.2005.08.366

[5] Цзян, Дж. Л. Чен, Д. Ян, Х. Дизайн и синтез DLC-пленок с различными отношениями sp3/sp2 с помощью среднечастотного магнетронного распыления [J]. Advanced Materials Research, 2012, 415–417: 1969–(1972).

DOI: 10.4028/www.scientific.net/amr.415-417.1969

[6] Эрилмаз О. Л. Эрдемир А. О механизме (ах) водородной смазки пленок DLC: исследование TOF-SIMS с визуализацией [J]. Технология поверхностей и покрытий, 2008, 203(5-7): 750-755.

DOI: 10. 1016/j.surfcoat.2008.06.156

1016/j.surfcoat.2008.06.156

[7] Коласо, Р. Серро, А. П. Эрилмаз, О. Л. Эрдемир, А. Трибоактивность гидрогенизированных DLC-пленок от микро- до нано [J]. Журнал физики D: Прикладная физика, 2009, 42 (8).

DOI: 10.1088/0022-3727/42/8/085307

[8] Санчес-Лопес, Дж. К. Доннет, К. Фонтейн, Дж. Белин, М. Гриль, А. Патель, В. Янес, К. Алмазоподобный углерод, полученный с помощью плазмы высокой плотности [J]. Алмаз и родственные материалы, 2000, 9(3-6): 638-642.

DOI: 10.1016/s0925-9635(99)00362-3

[9]

Пеш, Дэвид Шупп, Норберт Штайер, Филипп Хак, Тео Гашон, Ив Хео, Кристоф Луар, Анн-Софи Санчес-Лопес, Хуан Карлос. Дуплексное покрытие SiCN/DLC в качестве решения для повышения коррозионной стойкости стали к истиранию [J]. Одежда, 2009 г., 266(7-8): 832-838.

Дуплексное покрытие SiCN/DLC в качестве решения для повышения коррозионной стойкости стали к истиранию [J]. Одежда, 2009 г., 266(7-8): 832-838.

DOI: 10.1016/j.wear.2008.12.007

[10] М. Гришке, А. Хайке, Ф. Моргенвек. Изменение смачиваемости DLC-покрытий путем модификации сетки с использованием кремния и кислорода [J]. Diamond and Related Materials, 1998, 7:454-458.

DOI: 10.1016/s0925-9635(97)00237-9

[11]

ZHANG Lin, LIN Guo-qiang, MA Guo-Jia, et al. Гидрофобные свойства безводородных DLC-пленок, легированных титаном[J]. Материалы и техника редких металлов, 2013, 42(10): 2123—2126.

[12] Анджелини, Э. Покрытия PECVD для защиты магниевых отливок [J]. Итальянская металлургия. 2006, 98(4): 15-20.

[13] Musil J, Baroch P, Vlcek J, et al. Реактивное магнетронное распыление тонких пленок: современное состояние и тенденции. Тонкие сплошные пленки. 2005, 1(475): 208-218.

DOI: 10.1016/j.tsf.2004.07.041

[14]

Р. П. Хоусон, Н. Дэнсон и И. Сафи. Высокая. ускоренное реактивное распыление с использованием пульсации газа: метод создания пленок на больших плоских подложках [J]. Тонкие твердые пленки. 1999, 1(351): 32-36.

П. Хоусон, Н. Дэнсон и И. Сафи. Высокая. ускоренное реактивное распыление с использованием пульсации газа: метод создания пленок на больших плоских подложках [J]. Тонкие твердые пленки. 1999, 1(351): 32-36.

DOI: 10.1016/s0040-6090(99)00081-4

[15] Юн Сог-Ён, Ли Кван О и др. Сравнение механических свойств слоев покрытия TiN и TiAlN методом AIP [J]. Технология обработки материалов.2002, (130): 260-265.

DOI: 10.1016/s0924-0136(02)00746-x

[16]

Саха, Б. Лю, Э. Тор, С.Б. Кхун, Н. В. Хардт, Д. Э. Чун, Дж. Х. Противоприлипающее поведение силиконовых микроформ с DLC-покрытием [J]. Журнал микромеханики и микротехники. 2009 г., 19(10).

Журнал микромеханики и микротехники. 2009 г., 19(10).

DOI: 10.1088/0960-1317/19/10/105025

[17] Г.К. Ю, Б. К. Тай, З. Сун. Фторированные аморфные алмазоподобные углеродные пленки, осажденные методом химического осаждения из газовой фазы с усилением плазмы [J]. Технология поверхностей и покрытий. 2004, 191(2): 236-241.

DOI: 10.1016/j.surfcoat.2004.04.060

[18]

Цзюньци Сюй, Хуэйцин Фан, Вейго Лю, Линся Ханг. Однородные безводородные алмазоподобные углеродные пленки большой площади, полученные методом несбалансированного магнетронного напыления для инфракрасных просветляющих покрытий[J]. Алмаз и сопутствующие материалы. 2007, 17(2): 194-198.

Алмаз и сопутствующие материалы. 2007, 17(2): 194-198.

DOI: 10.1016/j.diamond.2007.12.010

[19] Калин М. Полайнар М. Смачивание стали, DLC-покрытий, керамики и полимеров маслами и водой: важность и взаимосвязь поверхностной энергии, поверхностного натяжения, краевого угла и растекания [J]. Прикладная наука о поверхности.2014, 293: 97-108.

DOI: 10.1016/j.apsusc.2013.12.109

[20]

Хатада Р., Баба К. Получение гидрофобных алмазоподобных углеродных пленок с помощью ионной имплантации источника плазмы [J]. Ядерные приборы и методы в физических исследованиях, 1999, 144: 655-658.