Состав гидрофобный: Гидрофобный состав (заполнитель) — где применяют, свойства, из чего делают

Гидрофобный состав (заполнитель) — где применяют, свойства, из чего делают

ПКФ РУСМА » Статьи » Состав гидрофобный

Состав гидрофобный или гидрофобный заполнитель – особый состав, обладающий диэлектрическими характеристиками и предназначенный для защиты кабеля от воздействия влаги. Ещё одна важная функция гидрофобного заполнителя – защита сердечника от механических воздействий. Состав совместим с другими элементами конструкции кабеля и выступает в качестве дополнительного амортизатора.

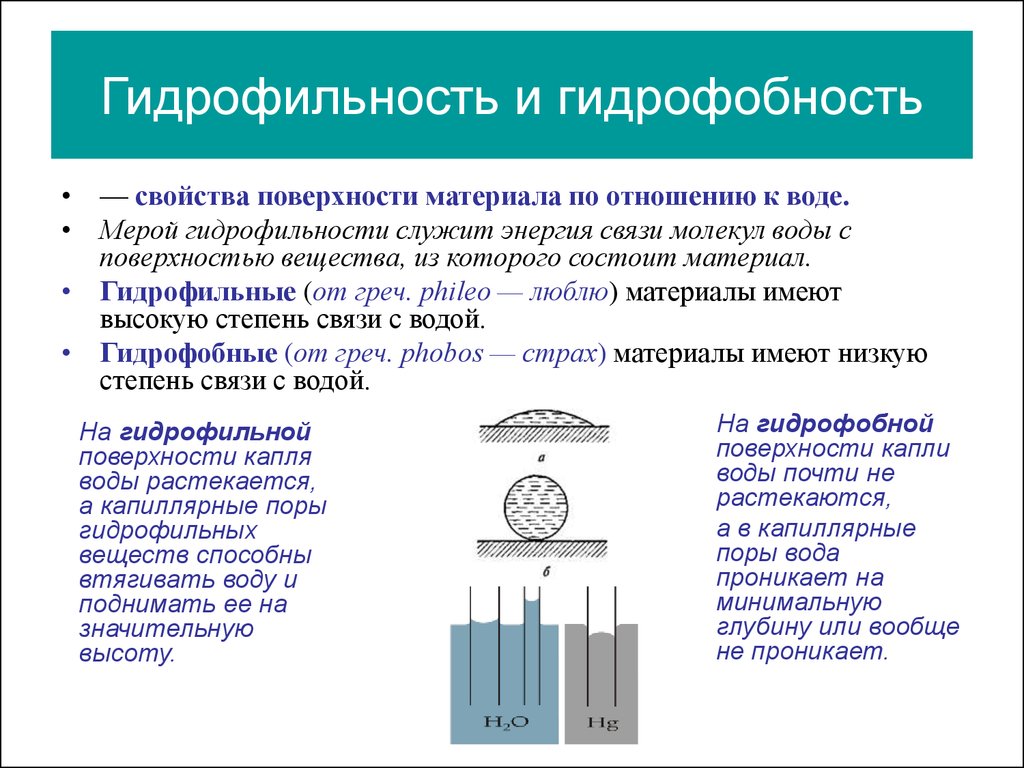

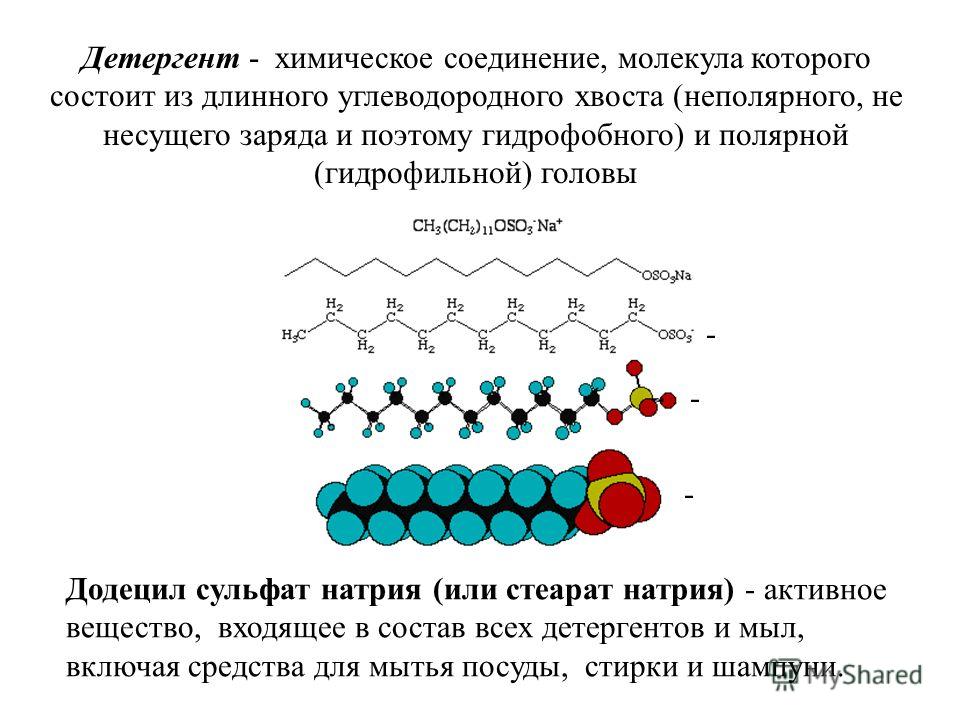

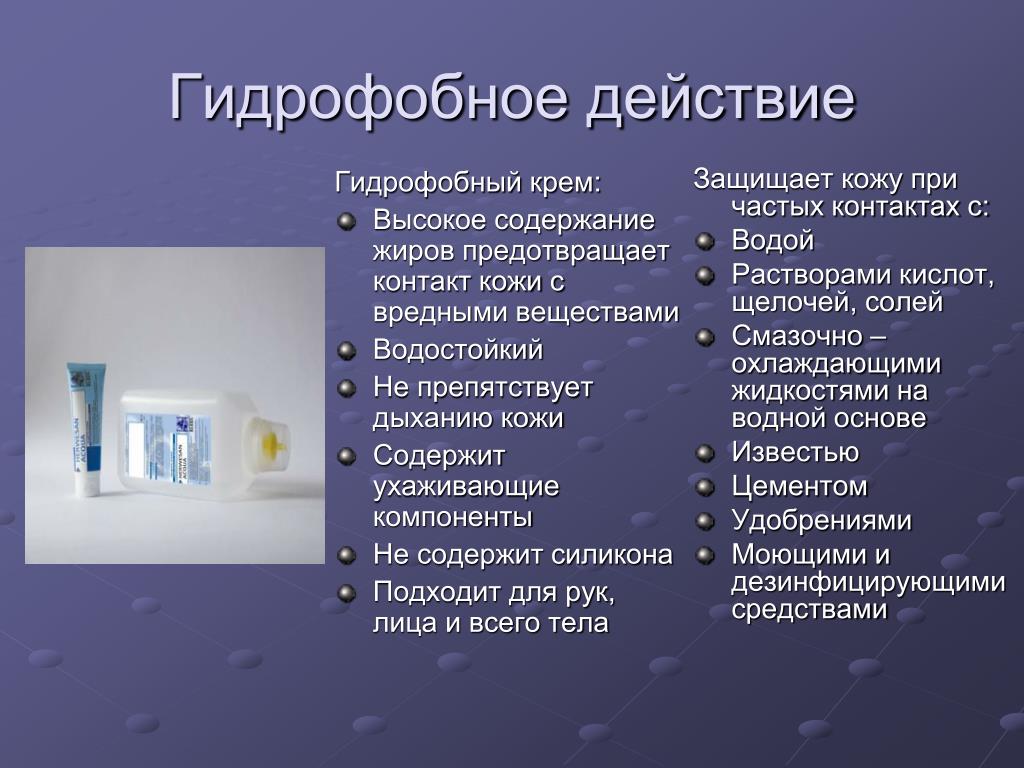

Слово «гидрофобный» часто используется в качестве синонима к слову «липофильный» — «жиролюбивый», хотя это не вполне корректно. Дословно «гидрофобный» можно перевести как «боящийся воды» или «пугающий воду». Тем не менее, в химии и физике говорят о гидрофобности как о свойстве, связанном с неспособностью впитывать воду или растворяться в ней. Называя состав гидрофобным, мы говорим о его способности противостоять воде, не впитывать её.

Если вернуться к научному определению, то гидрофобность – это физическое свойство молекулы, выражающееся в её способности не смачиваться водой.

Где применяют гидрофобные составы?

Гидрофобным составом заполняются свободные объёмы кабелей телефонной связи, электросвязи, сердечники оптических кабелей. В конструкции волоконно-оптического кабеля, к примеру, присутствуют даже два вида гидрофобного заполнителя: filling – внутримодульный заполнитель, применяемый внутри модулей – трубок с волокном, и flooding – межмодульный заполнитель, которым заполняется пространство поверх скрутки модулей, под оболочкой.

Использование гидрофобного наполнителя при изготовлении кабеля сводит к минимуму риск попадания влаги внутрь кабеля и продольного распространения ее по длине. Перспективность продукта не вызывает сомнений – снижается аварийность, растёт надёжность и качество передаваемого сигнала.

Какие гидрофобные составы производит «РУСМА»?

Компания «РУСМА» производит несколько наименований гидрофобных составов, часть которых – продукты собственной разработки. Потребителю предлагаются: Заполнитель гидрофобный «РУСМА» (ТУ 0255-075-46977243-2009) универсальный, Заполнитель гидрофобный ЛЗК-1 (ТУ 38-101646-76) для телефонных кабелей, а также Заполнитель гидрофобный ЛЗК-1 (ТУ 0255-030-46977243-2004) собственной разработки, Заполнитель кабельный «РУСМАГЕЛЬ» (ТУ 0255-112-46977243-2011) для оптических кабелей.

Потребителю предлагаются: Заполнитель гидрофобный «РУСМА» (ТУ 0255-075-46977243-2009) универсальный, Заполнитель гидрофобный ЛЗК-1 (ТУ 38-101646-76) для телефонных кабелей, а также Заполнитель гидрофобный ЛЗК-1 (ТУ 0255-030-46977243-2004) собственной разработки, Заполнитель кабельный «РУСМАГЕЛЬ» (ТУ 0255-112-46977243-2011) для оптических кабелей.

Как работает гидрофобный заполнитель?

Гидрофобный заполнитель защищает кабель, так как выступает в качестве дополнительного амортизатора, однако если кабель был механически повреждён, заполнитель сохраняет работоспособность участков кабеля, примыкающих к месту повреждения оболочки. Представим себе ситуацию: во время проведения дорожных работ экскаватор повредил полимерную оболочку телефонного кабеля. Благодаря гидрофобному заполнителю грунтовые воды не смогли просочиться под оболочку кабеля. Во время ремонтных работ, таким образом, достаточно было заменить лишь небольшой повреждённый участок, а остальной кабель остался защищённым от проникновения влаги и коррозии.

В лишённых гидрофобного наполнителя кабелях вода в аналогичных ситуациях просачивается в сердечник кабеля. Благодаря качественной изоляции связь исчезает не одномоментно. Заметить поломку удаётся не сразу, в итоге вода проникает на солидные, до сотен метров расстояния. Подмокшие участки кабеля требуют замены.

Какими свойствами должен обладать гидрофобный состав?

- Инертность как к воде, так и к пластику. Защищая сердечник от воды, гидрофобный состав не должен вызывать набухание резины или пластика – материалов, из которых производится оболочка кабелей.

- Высокое удельное сопротивление. Это вполне понятно. Гидрофобный заполнитель – дополнительный кабельный изолятор.

- Широкий температурный диапазон применения. Это важно, поскольку кабель должен сохранять работоспособность как во время летней жары, так и зимой, когда температуры опускаются ниже 30°C. Кристаллизация гидрофобного заполнителя при низких температурах во время эксплуатации кабеля или замерзание недопустимо: кристаллы могут повредить волокно и модули.

- Особая консистенция. С одной стороны, гидрофобный заполнитель должен оставаться пластичным для обеспечения выполнения различных операций с кабелем, требующих его гибкости, с другой стороны – достаточно плотным, чтобы осуществлять защиту от влаги и не вытекать из кабеля в случае его повреждения.

- Невысокая плотность. Наличие заполнителя существенно увеличивает массу кабеля, что, естественно, снижает удобство его укладки. Чем плотнее гидрофобный состав – тем тяжелее кабель. Лёгкий гидрофобный заполнитель – наиболее эффективное решение.

Из чего делают гидрофобные составы?

Гидрофобный состав для кабелей по сути представляет собой загущённые до состояния геля или мази масла: минеральные или синтетические.

Заполнитель гидрофобный «РУСМА» представляет собой смесь минеральных нефтяных масел с низкотемпературными свойствами, загущённую церезином и содержащую адгезионную добавку.

Заполнитель кабельный «РУСМАГЕЛЬ» представляет собой смесь синтетических и алифатических углеводородов высокой степени очистки с добавлением депрессорной и адгезионной присадок.

В качестве межмодульного гидрофобного заполнителя оптических кабелей применяются и традиционные петролатумы – смеси парафина, церезина и масла, получаемые при депарафинизации остаточных нефтяных масел сернокислотной или селективной очистки. Сходные продукты используются и в медных телефонных кабелях.

Наряду с петролатумами для внутримодульного заполнения оптических кабелей могут применяться другие гидрофобные составы в виде гелей, желе. Такие составы обладают пониженной плотностью и позволяют снизить вес кабеля, сохраняя гибкость заполнителя.

Ultra MIZU COAT.Гидрофобный кварцевый состав 500мл. Концетрат

Ultra MIZU COAT. Гидрофобный кварцевый состав 500мл. Концетрат

Гидрофобный кварцевый состав 500мл. Концетрат- Описание

- Характеристики

Всего за пять минуть защитить автомобиль, получить невероятный блеск и мощный эффект самоочистки поверхности теперь так просто!

Mizu Coat — мощнейший консервант для ЛКП автомобиля с уникальной формулой на основе диоксида кремния.

Концентрированная версия предназначена для профессионального применения в условиях автомойки.

Создает мощный гидрофобный эффект на поверхности, одновременно придавая неповторимый глубокий стекловидный блеск.

Снижает вероятность появления царапин благодаря созданию пленки на поверхности ЛКП с эффектом скольжения и гладкости, снижающим трение.

Mizu Coatприменяется как в качестве самостоятельного продукта, так и в качестве эффективного продукта для ухода и поддержания рабочих свойств за поверхностью, обработанной любым защитным покрытием. Отлично восстанавливает гидрофобность любого защитного покрытия не только на кузове, но и на стеклах, резине, пластике.

Разведение концентрата: на одну часть концентрата добавить 4 (четыре) части чистой воды (желательно дистиллированной). Допустимое разведение 1:4-8. Вы можете экспериментировать и найти концентрацию, удовлетворяющую ваши потребности.

Расход (в готовом виде): 30-60мл в зависимости от стиля нанесения и размера автомобиля.

Инструкция по применению:

Важно знать перед использованием:

1. Использование данного продукта возможно только при условии качественной двухфазной мойки кузова. На кузове не должно оставаться никакой статической грязи, иначе Mizu закрепит оставшуюся грязь на кузове. В этом случае вы увидите на поверхности эффект «реагентной пленки». Смыть ее будет сложно из-за сильных свойств Mizu.

В этом случае вы увидите на поверхности эффект «реагентной пленки». Смыть ее будет сложно из-за сильных свойств Mizu.

2. Процесс полной полимеризации состава составляет 8 часов. В течение этого времени будет усиливаться эффект блеска, поэтому идеальным моментом для применения состава является вечер, чтобы с утра вы были приятно удивлены эффектом.

- Тщательно вымойте автомобиль двумя фазами (предварительная мойка кузова б\к шампунем + ручная мойка кузова).

2. Равномерно распылите состав при помощи триггера на кузов. Не допускайте высыхания состава на кузове, т.к. возможно образование темных пятен\темных подтеков по окончании работ.

Если вы работаете в сильно продуваемом помещении или в очень жарких условиях, то наносите не сразу на весь кузов, а на одну-две детали за один раз.

3. Возьмите увлажненную микрофибру, сделайте на рубочую поверхность микрофибры пару пшиков из триггера составом Mizu. Легкими движениями распределите предварительно распыленный состав (смотри п.

4. Смойте состав под давлением из Аппарата Высокого Давления. Смывать состав следует только под давлением для его равномерного распределения по поверхности. Если вы будете смывать просто из шланга, то возможно появление темных пятен после сушки кузова.

5. Соберите влагу супер сушащим полотенцем Dry Monster.

6. Для лучшего эффекта гладкости поверхности рекомендуем на финише воспользоваться экстра-мягкой микрофибровой плюшевой тряпкой Plush Monster520.

| Производитель: | Ultra Technologies |

Настройка гидрофобного состава анионообменных мембран на основе терполимеров для достижения баланса проводимости и стабильности

Настройка гидрофобного состава анионообменных мембран на основе терполимеров для баланса проводимости и стабильности†

Ёсихиро

Одзава, и Юто

Ширасе, и Кандзи

Оцудзи и и

Кенджи

Миятаке

* до н. э.

э.

* Соответствующие авторы

и Междисциплинарная высшая школа медицины и инженерии Университета Яманаси, 4 Такеда, Кофу, Яманаси 400-8510, Япония

б Центр наноматериалов топливных элементов, Университет Яманаси, 6-43 Миямаэ-чо, Кофу 400-0021, Япония

Электронная почта: miyatake@yamanashi. ac.jp

ac.jp

с Центр исследования чистой энергии, Университет Яманаси, 4 Такеда, Кофу, Яманаси 400-8510, Япония

д Кафедра прикладной химии, Университет Васэда, Токио 169-8555, Япония

Аннотация

Мы разработали и синтезировали новые анионпроводящие полимеры на основе терполимеров, в которых было подробно исследовано влияние гидрофобного состава на свойства мембраны. Прекурсоры терполимеров сначала получали из 2,2-бис(4-хлорфенил)гексафторпропана (БАФ), 1,6-бис(3-хлорфенил)перфторгексана (ПАФ) и 2,7-дихлор-9,9-бис[6′-( N , N -диметиламино)гексил]флуорен посредством реакции поликонденсации, промотируемой Ni(0). Следующая реакция кватернизации с диметилсульфатом была успешной для получения пяти терполимеров, QBPA с различными составами PAF/(BAF + PAF) и предполагаемыми химическими структурами. Компания QBPA изготовила тонкие и гибкие мембраны методом литья из раствора. Изображения, полученные с помощью ПЭМ, свидетельствуют о том, что мембраны демонстрируют морфологию с разделением фаз, сходную с морфологией соответствующих исходных сополимерных мембран. Профили SAXS показали, что QBPA-4, содержащий 83 мол.% PAF, проявлял наиболее отчетливую периодическую структуру, основанную на гидрофобном компоненте. Гидроксид-ионная проводимость мембран зависела от гидрофобного состава вулканического типа, а самая высокая проводимость (161 мСм·см -1 ) был получен с мембраной QBPA-1 при 80 °C.

Прекурсоры терполимеров сначала получали из 2,2-бис(4-хлорфенил)гексафторпропана (БАФ), 1,6-бис(3-хлорфенил)перфторгексана (ПАФ) и 2,7-дихлор-9,9-бис[6′-( N , N -диметиламино)гексил]флуорен посредством реакции поликонденсации, промотируемой Ni(0). Следующая реакция кватернизации с диметилсульфатом была успешной для получения пяти терполимеров, QBPA с различными составами PAF/(BAF + PAF) и предполагаемыми химическими структурами. Компания QBPA изготовила тонкие и гибкие мембраны методом литья из раствора. Изображения, полученные с помощью ПЭМ, свидетельствуют о том, что мембраны демонстрируют морфологию с разделением фаз, сходную с морфологией соответствующих исходных сополимерных мембран. Профили SAXS показали, что QBPA-4, содержащий 83 мол.% PAF, проявлял наиболее отчетливую периодическую структуру, основанную на гидрофобном компоненте. Гидроксид-ионная проводимость мембран зависела от гидрофобного состава вулканического типа, а самая высокая проводимость (161 мСм·см -1 ) был получен с мембраной QBPA-1 при 80 °C. Принимая во внимание и другие свойства, мембраны QBPA-1 и QBPA-5, содержащие 17 мол.% PAF, оказались наиболее сбалансированными мембранами. Щелочной топливный элемент с использованием мембраны QBPA-1 достиг максимальной удельной мощности 273 мВт·см -2 , что выше, чем при использовании сополимерной мембраны BAF-QAF (185 мВт·см -2 ).

Принимая во внимание и другие свойства, мембраны QBPA-1 и QBPA-5, содержащие 17 мол.% PAF, оказались наиболее сбалансированными мембранами. Щелочной топливный элемент с использованием мембраны QBPA-1 достиг максимальной удельной мощности 273 мВт·см -2 , что выше, чем при использовании сополимерной мембраны BAF-QAF (185 мВт·см -2 ).

Экспериментальное исследование состава элементов поверхности и гидрофобных свойств DLC-покрытия

[1] Рави Джетанандани. Разработка и применение алмазоподобных углеродных пленок[J]. ДЖОМ. 1997, 2(49): 63-65.

DOI: 10. 1007/bf02915484

1007/bf02915484

Академия Google

[2] Чжан Синьи, Шнайдер Рейнхард, Мюллер Эрих, Гертсен Дагмар. Практические аспекты количественного определения sp2-гибридизированных атомов углерода в алмазоподобном углероде с помощью спектроскопии потерь энергии электронов [J]. Углерод. 2016, (102) : 198-207.

DOI: 10.1016/j.carbon.2016.02.020

Академия Google

[3]

Робертсон Дж. Алмазоподобный аморфный углерод [J]. Материаловедение и инженерия R: Отчеты. 2002, 37 (4-6): 129-282.

Алмазоподобный аморфный углерод [J]. Материаловедение и инженерия R: Отчеты. 2002, 37 (4-6): 129-282.

Академия Google

[4] Акира Ширакура, Масаки Накая, Ёсинори Кога, Хидэюки Кодама, Терумицу Хасебе, Тэцуя Судзуки. Алмазоподобные углеродные пленки для ПЭТ-бутылок и медицинского применения[J]. Тонкие твердые пленки, 2005, 1(494): 84-91.

DOI: 10.1016/j.tsf.2005.08.366

Академия Google

[5]

Цзян, Дж. Л. Чен, Д. Ян, Х. Дизайн и синтез DLC-пленок с различными отношениями sp3/sp2 с помощью среднечастотного магнетронного распыления [J]. Передовые исследования материалов, 2012, 415-417: 1969-(1972).

Л. Чен, Д. Ян, Х. Дизайн и синтез DLC-пленок с различными отношениями sp3/sp2 с помощью среднечастотного магнетронного распыления [J]. Передовые исследования материалов, 2012, 415-417: 1969-(1972).

DOI: 10.4028/www.scientific.net/amr.415-417.1969

Академия Google

[6] Эрилмаз О. Л. Эрдемир А. О механизме (ах) водородной смазки пленок DLC: исследование TOF-SIMS с визуализацией [J]. Технология поверхностей и покрытий, 2008, 203(5-7): 750-755.

DOI: 10. 1016/j.surfcoat.2008.06.156

1016/j.surfcoat.2008.06.156

Академия Google

[7] Коласо, Р. Серро, А. П. Эрилмаз, О. Л. Эрдемир, А. Трибоактивность гидрогенизированных DLC-пленок от микро- до нано [J]. Журнал физики D: Прикладная физика, 2009 г., 42(8).

DOI: 10.1088/0022-3727/42/8/085307

Академия Google

[8]

Санчес-Лопес, Дж. К. Доннет, К. Фонтейн, Дж. Белин, М. Гриль, А. Патель, В. Янес, К. Алмазоподобный углерод, полученный с помощью плазмы высокой плотности [J]. Алмаз и родственные материалы, 2000, 9(3-6): 638-642.

Алмаз и родственные материалы, 2000, 9(3-6): 638-642.

DOI: 10.1016/s0925-9635(99)00362-3

Академия Google

[9] Пеш, Дэвид Шупп, Норберт Штайер, Филипп Хак, Тео Гашон, Ив Хео, Кристоф Луар, Анн-Софи Санчес-Лопес, Хуан Карлос. Дуплексное покрытие SiCN/DLC в качестве решения для повышения коррозионной стойкости стали к истиранию [J]. Одежда, 2009 г., 266(7-8): 832-838.

DOI: 10.1016/j.wear.2008.12.007

Академия Google

[10]

М. Гришке, А. Хайке, Ф. Моргенвек. Изменение смачиваемости DLC-покрытий путем модификации сетки с использованием кремния и кислорода [J]. Diamond and Related Materials,1998,7:454-458.

Гришке, А. Хайке, Ф. Моргенвек. Изменение смачиваемости DLC-покрытий путем модификации сетки с использованием кремния и кислорода [J]. Diamond and Related Materials,1998,7:454-458.

DOI: 10.1016/s0925-9635(97)00237-9

Академия Google

[11] ZHANG Lin, LIN Guo-qiang, MA Guo-Jia, et al. Гидрофобные свойства безводородных DLC-пленок, легированных титаном[J]. Материалы и техника редких металлов, 2013, 42(10): 2123—2126.

Академия Google

[12]

Анджелини, Э. Покрытия PECVD для защиты магниевых отливок [J]. Итальянская Металлургия. 2006, 98(4): 15-20.

Покрытия PECVD для защиты магниевых отливок [J]. Итальянская Металлургия. 2006, 98(4): 15-20.

Академия Google

[13] Musil J, Baroch P, Vlcek J, et al. Реактивное магнетронное распыление тонких пленок: современное состояние и тенденции. Тонкие сплошные пленки. 2005, 1(475): 208-218.

DOI: 10.1016/j.tsf.2004.07.041

Академия Google

[14]

Р. П. Хоусон, Н. Дэнсон и И. Сафи. Высокий. ускоренное реактивное распыление с использованием пульсации газа: метод создания пленок на больших плоских подложках [J]. Тонкие сплошные пленки.1999, 1(351): 32-36.

Высокий. ускоренное реактивное распыление с использованием пульсации газа: метод создания пленок на больших плоских подложках [J]. Тонкие сплошные пленки.1999, 1(351): 32-36.

DOI: 10.1016/s0040-6090(99)00081-4

Академия Google

[15] Юн Сог-Ён, Ли Кван О и др. Сравнение механических свойств слоев покрытия TiN и TiAlN методом AIP [J]. Технология обработки материалов.2002, (130): 260-265.

DOI: 10.1016/s0924-0136(02)00746-x

Академия Google

[16]

Саха, Б. Лю, Э. Тор, С.Б. Кхун, Н. В. Хардт, Д. Э. Чун, Дж. Х. Противоприлипающее поведение силиконовых микроформ с DLC-покрытием [J]. Журнал микромеханики и микротехники. 2009 г., 19(10).

Лю, Э. Тор, С.Б. Кхун, Н. В. Хардт, Д. Э. Чун, Дж. Х. Противоприлипающее поведение силиконовых микроформ с DLC-покрытием [J]. Журнал микромеханики и микротехники. 2009 г., 19(10).

DOI: 10.1088/0960-1317/19/10/105025

Академия Google

[17] Г.К. Ю, Б. К. Тай, З. Сун. Фторированные аморфные алмазоподобные углеродные пленки, осажденные методом химического осаждения из газовой фазы с усилением плазмы [J]. Технология поверхностей и покрытий. 2004, 191(2): 236-241.

DOI: 10. 1016/j.surfcoat.2004.04.060

1016/j.surfcoat.2004.04.060

Академия Google

[18] Цзюньци Сюй, Хуэйцин Фан, Вейго Лю, Линся Ханг. Однородные безводородные алмазоподобные углеродные пленки большой площади, полученные методом несбалансированного магнетронного напыления для инфракрасных просветляющих покрытий[J]. Алмаз и сопутствующие материалы. 2007, 17(2): 194-198.

DOI: 10.1016/j.diamond.2007.12.010

Академия Google

[19]

Калин М. Полайнар М. Смачивание стали, DLC-покрытий, керамики и полимеров маслами и водой: важность и взаимосвязь поверхностной энергии, поверхностного натяжения, краевого угла и растекания [J]. Прикладная наука о поверхности.2014, 293: 97-108.

Полайнар М. Смачивание стали, DLC-покрытий, керамики и полимеров маслами и водой: важность и взаимосвязь поверхностной энергии, поверхностного натяжения, краевого угла и растекания [J]. Прикладная наука о поверхности.2014, 293: 97-108.

DOI: 10.1016/j.apsusc.2013.12.109

Академия Google

[20] Хатада Р., Баба К. Получение гидрофобных алмазоподобных углеродных пленок с помощью ионной имплантации источника плазмы [J]. Ядерные приборы и методы в физических исследованиях, 1999, 144: 655-658.

DOI: 10. 1016/s0168-583x(98)00745-9

1016/s0168-583x(98)00745-9

Академия Google

[21] Приоли Р., Якобсон Л.Г., Фрейре Ф.Л. Нанотрибологические свойства аморфных углерод-фтористых пленок [J]. Письма по трибологии, 2003, 15: 177-180.

Академия Google

[22] Sen FG, Qi Y, Alpas AT. Выдающийся доклад на симпозиуме: Стабильность поверхности и электронная структура водородных и фторсодержащих соединений [J]. Журнал исследования материалов, 2009, 24: 2461-2470.

DOI: 10.