Состав цемента химический: состав, химическая формула и производство

Минеральные компоненты для производства цемента

Опубликовано 20 апреля 2020, среда

Химический состав минеральных компонентов определяет их свойства. Чем больше оксида кальция и меньше оксида кремния содержит минеральный компонент, тем выше его гидравлическая активность. И наоборот, чем меньше оксида кальция и больше оксида кремния содержит минеральный компонент, тем выше его пуццоланическая активность. Ниже представлена диаграмма, в основании которой находятся три основных оксида (кальция, кремния и алюминия), которые определяют свойства активного минерального компонента.

Кислая зола-уноса

| Производитель | ППП | SiO2 | Al2O3 | Fe2O3 | MgO | CaO | R80 | R45 | Блейн | |

| % | % | % | % | % | % | % | % | % | см2/г | |

| Черепецкая ГРЭС | 11,9 | 54,8 | 22,1 | 4,5 | 1,4 | 2,5 | 1,3 | 9,6 | 19,4 | 3783 |

| Рязанская ГРЭС | 4,4 | 50,3 | 28,1 | 6,4 | 1,5 | 8,2 | 0,2 |

8. 0 0

| 14,9 | 2524 |

| Рефтинская ГРЭС | 2.2 | 57.4 | 25.9 | 4.9 | 0.7 | 5.6 | 0,8 | 10.0 | 24.4 | 3157 |

Результаты показывают, что зола Черепецкой ГРЭС имеет высокую удельную поверхность, но потери при прокаливании превышают допустимую границу 5%. Поэтому данную золу, в соответствии с требованиями ГОСТ 31108-2016, нельзя использовать при производстве цемента. Потери при прокаливании зол Рязанской и Рефтинской ГРЭС соответствуют требованиям ГОСТ 31108-2016, но они имеют низкую удельную поверхность, поэтому при производстве цемента их использовать нецелесообразно.

Доменный гранулированный шлак

Активность шлаков определяется их химическим составом, содержанием стекловидной фазы и тонкостью помола. Наиболее важное значение имеет химический состав шлаков, к которому предъявляются определенные требования по содержанию основных оксидов, в частности кальция, кремния, магния и титана. Основность шлака определяется отношением количества основных оксидов (кальция и магния) к кислым (кремния, алюминия и железа).

Химический состав шлаков определяет их гидравлическую активность, которая представлена в таблице ниже (испытания проводились по ГОСТ 30744 при водоцементном отношении равном 0.5).

Для выпуска цемента оптимальными по химическому составу являются шлаки производства Тулачермет и Уральская Сталь, поскольку они имеют высокое содержание оксида кальция при минимальном количестве оксида титана и, как следствие, высокую активность и лучшую размалываемость. Наименее пригодны для производства цемента шлаки Мечел и Северсталь, которые имеют высокое содержание оксида титана и низкую активность. Кроме того, шлак Мечел имеет низкое содержание аморфной фазы по причине отсутствия придоменной грануляции.

Известняк

Пуццоланы

Пуццоланы также используются при производстве цемента в качестве минерального компонента. Однако они распространены значительно меньше, чем зола, шлак и известняк, по причине повышенной водопотребности, которая негативно влияет на прочность и долговечность цемента.

Цемент: его состав и свойства

Сегодня существует огромное количество различных стройматериалов, которые имеют свои преимущества и недостатки. Но, пожалуй, самым популярным из них является цемент. Его используют практически на всех этапах строительства, начиная от монтажа фундамента и заканчивая внутренней отделкой стен. Объяснить его популярность достаточно просто: он обладает высокой прочностью, вяжущим эффектом, позволяет скрыть любые дефекты, с легкостью выдерживает повышенные нагрузки, не боится отрицательных температур. Можно смело сказать, что до сих пор аналогов цементу просто не существует. Именно поэтому он еще долгое время будет оставаться №1 среди всех видов стройматериалов.

Что такое цемент?

Цемент – это стройматериал, который выступает в качестве вяжущего элемента в различных растворах. В целом он представляет собой серый порошок. В отдельно взятых случаях он может иметь изумрудный оттенок. Итоговый цвет цементного порошка зависит от добавок, которые в нём содержатся.

Чтобы получить бетонную смесь, необходимо смешать цемент, воду, песок. При необходимости могут добавляться и другие компоненты. Их выбор зависит от целей и задач, которые необходимо решить. После добавления воды все компоненты образуют пластичную массу, которая со временем начинает затвердевать и трансформироваться в высокопрочный искусственный камень.

История появления цемента

Первое упоминание о цементе появилось примерно 2200 лет назад. В те времена цемент готовили из извести, пемзы, туфа и вулканического пепла. Полученный состав использовали в качестве скрепляющего вещества при строительстве каменных зданий. Также из цемента изготавливали цельнолитые конструкции. Но они были недостаточно прочными, из-за чего их надёжность оставляла желать лучшего.

Также из цемента изготавливали цельнолитые конструкции. Но они были недостаточно прочными, из-за чего их надёжность оставляла желать лучшего.

С каждым столетием качество цемента повышалось, и в 1824 г. Джозеф Аспдин разработал аналог современного портландцемента. Он отличался прекрасным вяжущим эффектом, благодаря чему его можно было использовать для приготовления бетона. Затвердевший материал отличался повышенной прочностью и износостойкостью.

Однако, несмотря на то, что он прекрасно выдерживал сжатие, растяжения бетона приводили к его разрушению. Инженеры обратили внимание на тот факт, что металлические балки, наоборот, не боятся растяжений, но плохо работают на сжатие. В итоге практически одновременно несколько специалистов пришли к выводу, что необходимо объединить эти две особенности.

В начале 1850-ых годов французский инженер Жан-Луи Ламбо построил небольшие лодки. В качестве исходного материала он использовал бетон, который армировал железной сеткой. Спустя несколько лет Уильям Уилкинсон стал первым, кто решил армировать металлическими балками бетонные панели. Полученные ЖБ-конструкции использовали при строительстве 2-этажного дома.

Полученные ЖБ-конструкции использовали при строительстве 2-этажного дома.

В 1854-м г. инженер-строитель Франсуа Куанье также проводил эксперименты с железобетоном. Он первым решил связать стальную арматуру перекрытий с боковыми панелями. Однако в массовом производстве железобетон начал использовать человек, который вообще не имел отношения к строительству, – это Джозеф Монье. В 1846-ом г. его назначили садовником в саду неподалёку от Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему нужны были прочные и надежные кадки. Монье решил сделать их из бетона, но у него ничего не получалось. Полученные кадки все время трескались, даже не застыв. В итоге он решил укрепить их металлическими стержнями.

Но тогда цемент не отличался прочностью и разрушался при малейших перепадах температур. Но, к удивлению Монье, его изобретение за 3 года интенсивной эксплуатации так и не вышло из строя – ни одна кадка не растрескалась. После этого садовник начал изготавливать из бетона и другие элементы ландшафтного дизайна.

Через несколько лет на парижской выставке он получил патент за использование армированного бетона в искусственных водоёмах. После этого последовало еще несколько патентов, в том числе за открытие ЖБ- балок, шпал, мостовых конструкций и других изделий. Через несколько лет вчерашний садовник стал самым узнаваемым человеком во Франции. Под его руководством был построен мост в замке Шазелье и еще много других конструкций.

Спустя некоторое время Монье продал все патенты инженеру-строителю Густаву Вайсу. Он, в свою очередь, сместил арматуру в сторону, что позволило повысить прочность и износостойкость железобетонных панелей. Можно смело сказать, что изобретение армированного бетона стало одним из важнейших событий в истории строительства.

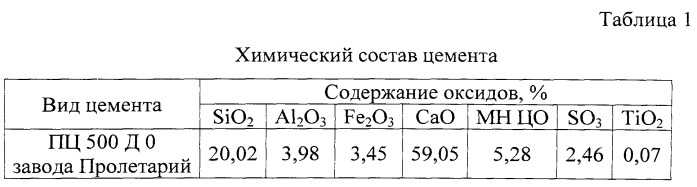

Химический состав цемента

Цемент состоит из следующих компонентов:

· известь. Оксид кальция, CaO. В цементном порошке содержится до 60% извести;

· кремниевый диоксид. SiO2. Около 20% от общего объёма;

· алюминий (глинозем, Al2O3). Его количество не превышает 4% от общего объема всей смеси;

Его количество не превышает 4% от общего объема всей смеси;

· гипс и оксиды железа (Fe2O3). Около 2% от всего объёма сухого вещества;

· оксид магния оксид (MgO). Содержится около 1% данного вещества.

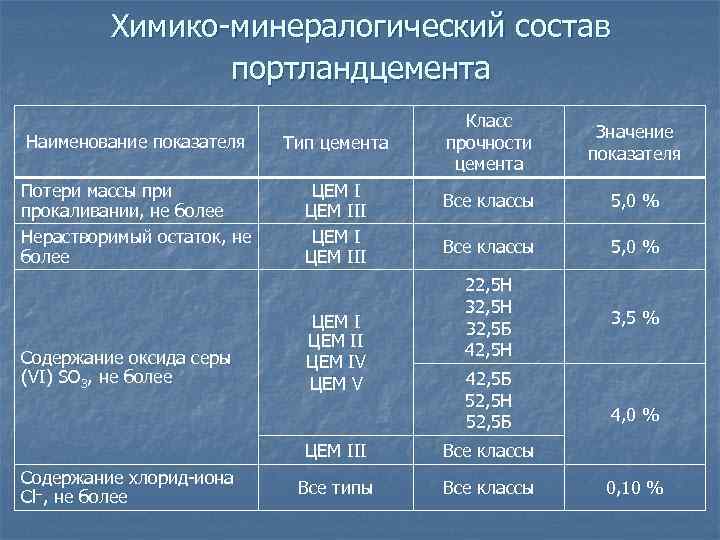

Указанный состав и количество всех этих компонентов характерно для портландцемента. Однако при необходимости его состав может изменяться, поэтому не существует точной или универсальной химической формулы цементного продукта.

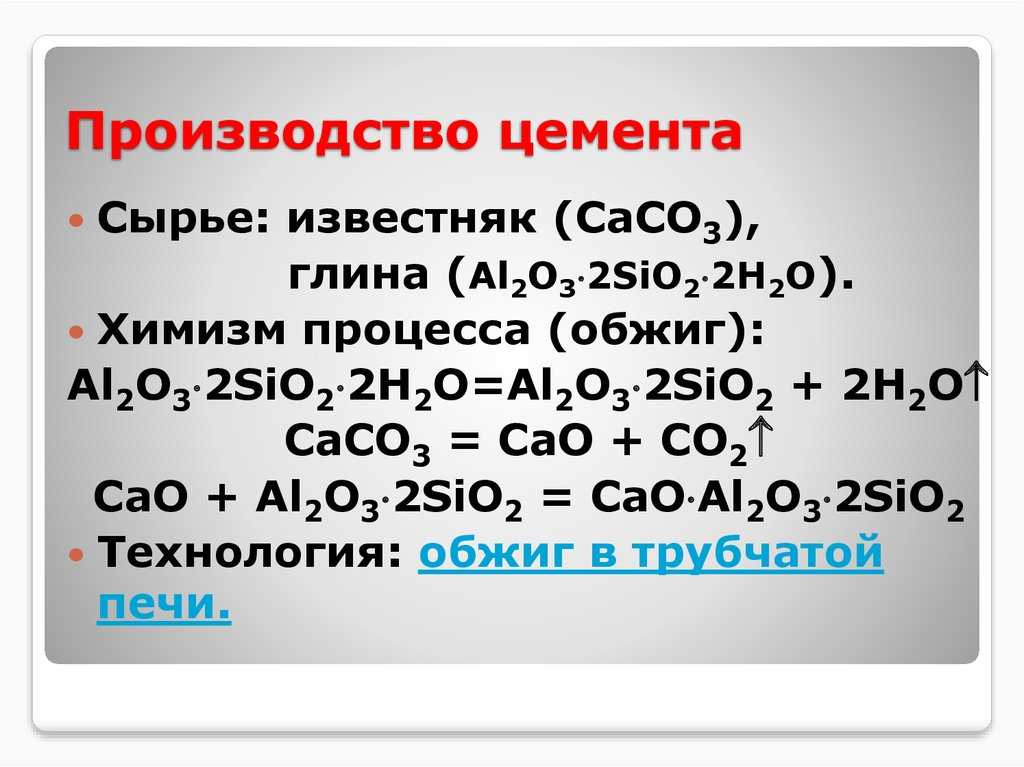

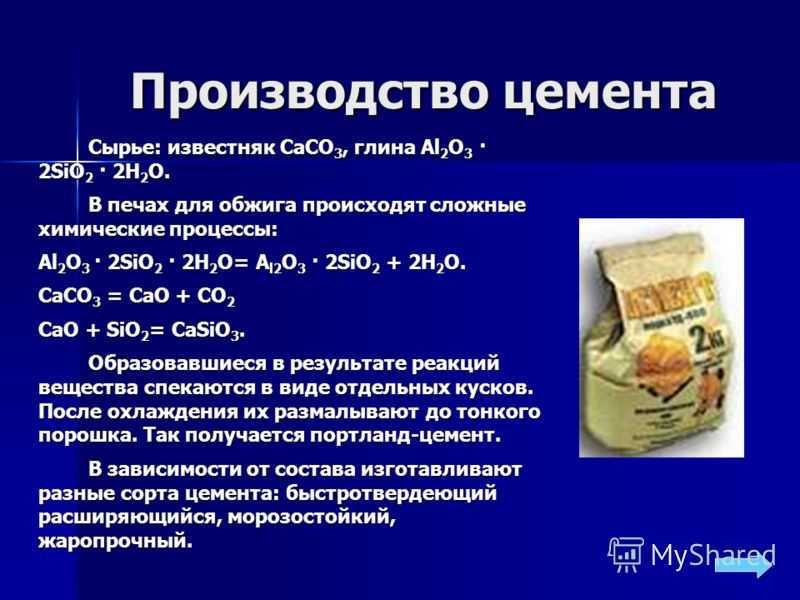

Основной элемент любого цементного порошка – это клинкер. Это продукт, полученный путём обжига глины и известняка. После того, как смесь прошла термическую обработку (температура обжига составляет 1500 градусов), клинкер измельчают до гранул, размер которых составляет от 10 до 60 миллиметров.

После измельчения клинкер смешивают с различными добавками:

· гипс. От его количества зависят сроки схватывания бетона;

· корректирующие добавки – это присадки, пластификаторы и другие элементы. Их количество не превышает 20% от общего объема цементного порошка.

Для приготовления клинкера могут использоваться различные горные породы:

· карбонатные. Имеют кристаллическую либо аморфную структуру. Её выбор определяет эффективность взаимодействия порошка с другими компонентами;

· осадочные породы. Это глина с минеральной основой. При повышенной влажности она начинает разбухать (увеличиваться в объёме) и становится пластичной. Главная особенность – это высокий показатель вязкости.

Карбонатные породы

Для производства цементного порошка используются различные породы:

· мергель. Содержит в своём составе небольшое количество глины;

· мел. Вид мажущегося известняка. Он легко перетирается;

· ракушечник. Имеет пористую структуру, которая начинает разрушаться даже под незначительными сжимающими нагрузками;

· доломит. Обладает прекрасными физическими свойствами, благодаря чему выделяется среди других карбонатных пород.

Глинистые породы

Для изготовления цемента применяют:

· глину. Вид глинистой породы с минеральными включениями;

Вид глинистой породы с минеральными включениями;

· лёсс. Отличается пористой структурой. Порода достаточно рыхлая и разрушается при попадании на нее воды. Имеет мелкие зёрна в своем составе, также лёсс может иметь включения силиката или кварца;

· суглинок. Отличается большим содержанием пылеобразных частиц;

· глинистый сланец. Отличается повышенной прочностью (выше, чем у других глинистых пород). При измельчении сланец преобразуется в пластинчатые частицы. Материал содержит минимальное количество влаги. Имеет стабильный гранулометрический состав.

Корректирующие добавки

Чтобы корректировать цемент, в его состав добавляют различные минеральные добавки. К примеру, модификаторы, изготовленные на базе ископаемых. Они содержат в себе следующие элементы:

· железо;

· плавиковый шпат;

· апатиты;

· глинозём.

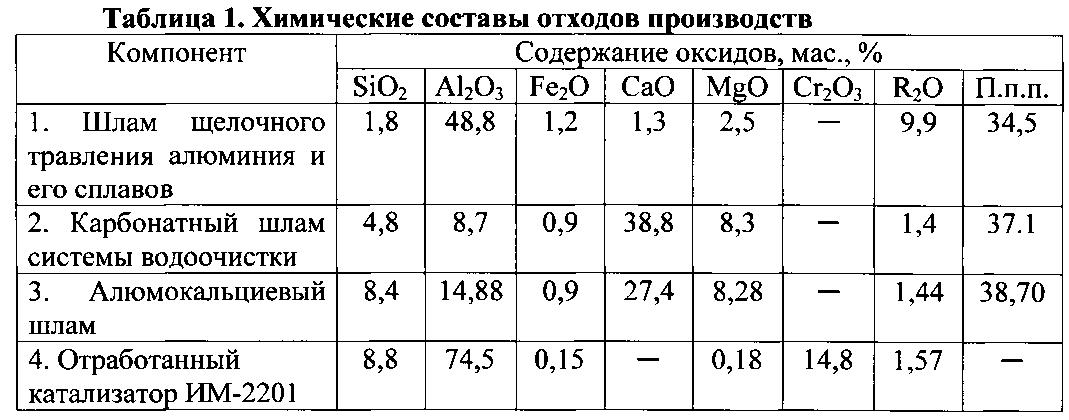

Также в качестве корректирующих добавок могут выступать некоторые промышленные отходы: пиритные огарки, минерализаторы, пыль из доменных печей. Все эти добавки улучшают качество цемента и, как следствие, качество самих бетонных конструкций.

Все эти добавки улучшают качество цемента и, как следствие, качество самих бетонных конструкций.

Как производят цемент. Способы производства цемента

Сегодня существует 4 способа производства цемента.

Технология заключается в следующем:

· исходное сырьё дробят, а затем просушивают;

· полученную смесь измельчают в порошок;

· её помещают во вращающуюся печь и обжигают;

· полученная смесь охлаждается и фасуется.

Эта технология отличается минимальной себестоимостью и трудозатратами, поскольку здесь все технологические процессы объединены вместе.

Мокрый

В качестве исходного сырья выступает шихта с влажностью до 50%. Главная особенность метода заключается в том, что известь заменяют мелом, а в процессе изготовления добавляют воду. В итоге получается сырьевой шлам. Его помещают в печь, где обжигают. После обжига смесь охлаждается и измельчается. На завершающем этапе добавляют пластификаторы и другие примеси.

Комбинированный метод

Данный способ объединил в себе обе технологии. Итоговая смесь имеет полусухой состав с влажностью 18%.

Сама технология заключается в следующем:

· по мокрой технологии получают сырьевой шлам;

· его высушивают и прессуют в гранулы;

· их помещают в печь для обжига.

Итоговое сырье охлаждается и фасуется.

Бесклинкерный

Существует еще один способ изготовления цемента – это бесклинкерный метод. В качестве исходного сырья используется доменный либо гидравлический шлак. Его смешивают с добавками, дробят и перетирают до состояния порошка.

Данная технология имеет несколько преимуществ:

· исключается загрязнение окружающей среды, поскольку используются отходы металлургической отрасли;

· можно изготавливать продукцию с различными свойствами;

· готовый продукт устойчив к негативному влиянию окружающей среды;

· минимальные затраты при производстве цементного продукта.

Технические характеристики строительного цемента

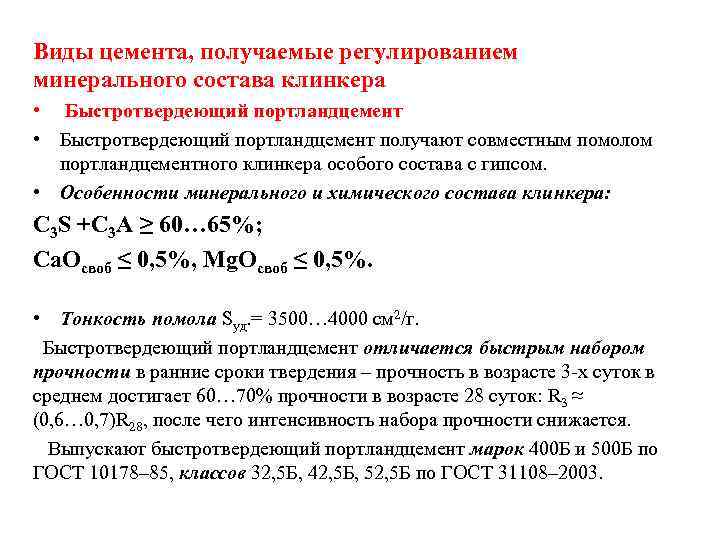

Основной технической характеристикой цемента является его марка. Она обозначается комбинацией из цифр и буквы «М». Цифры указывают на максимальный показатель нагрузки в килограммах на единицу объёма застывшего бетона, т.е. это прочность на сжатие.

Также на упаковке указывается и процентное количество добавок. Оно обозначается буквой «Д» и показывает, какие добавки входят в состав цемента. Например, «Д10» обозначает, что в сухой смеси содержится 10% добавок. Они позволяют повысить прочность, водонепроницаемость бетона, морозостойкость и др.

Самой популярной маркой цемента считается М400. Данный вариант отличается своей универсальностью и подходит практически для любых строительных и отделочных работ.

Но кроме марки, класса и типа, цементы разделяют на несколько видов, которые отличаются сочетанием отдельных компонентов. В целом их различают по следующим критериям:

· активность. Другими словами это прочность цементного раствора на сжатие. Каждый образец проходит испытания, а полученные данные сравниваются с нормативами, на основании чего каждому из них присваивается соответствующая марка. Активность цемента зависит от нескольких факторов: интенсивность помола, состав и количество добавок, активность клинкерных веществ;

Другими словами это прочность цементного раствора на сжатие. Каждый образец проходит испытания, а полученные данные сравниваются с нормативами, на основании чего каждому из них присваивается соответствующая марка. Активность цемента зависит от нескольких факторов: интенсивность помола, состав и количество добавок, активность клинкерных веществ;

· плотность. Наименьшей плотностью обладает свежеприготовленный цемент. Дело в том, что на его частички действуют электростатические силы, которые отталкиваются одна от другой. Но во время транспортировки и хранения эти силы слабеют, и смесь уплотняется. Стоит отметить, что плотность также зависит от степени помола клинкерных гранул;

· удельный вес. Он определяется соотношением веса к занимаемому объёму. Данное понятие необходимо для правильного составления пропорций в цементном растворе;

· объёмный вес. Рассчитывается по среднему показателю плотности цементного продукта. Во время хранения и транспортировки объёмный вес увеличивается;

· срок годности. Любой цемент имеет ограниченный срок годности. Обычно он составляет 2 месяца при нормальных условиях хранения, после чего продукт становится менее прочным. Если же обеспечить герметичные условия хранения, то срок годности цемента может составлять 1 год;

Любой цемент имеет ограниченный срок годности. Обычно он составляет 2 месяца при нормальных условиях хранения, после чего продукт становится менее прочным. Если же обеспечить герметичные условия хранения, то срок годности цемента может составлять 1 год;

· насыпная плотность. Это соотношение массы рыхлого цемента к его объёму;

· время застывания. В летнее время года приготовленный цементный раствор застывает за 305 часов. Зимой, при температуре 0 градусов и ниже, бетон затвердевает за 10-20 часов. Ускорить или замедлить процесс застывания можно при помощи различных добавок;

· тонкость помола или размер гранул. Чем меньше частица цемента, тем быстрее он затвердевает, и, соответственно, тем он прочнее в застывшем состоянии. Оптимальный размер частиц 40-80 микрометров.

Типы цемента и сферы их использования

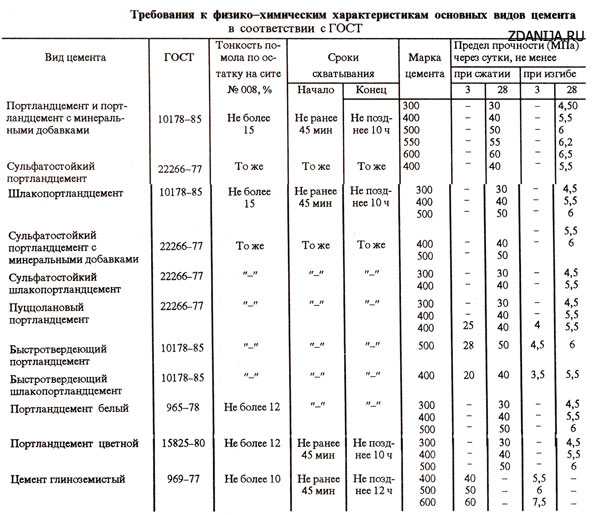

Существует несколько типов цемента:

· портландцемент. Имеет традиционный состав. Применяется для изготовления бетонных конструкций и изделий. Также его используют для оштукатуривания внутренних и наружных стен;

Также его используют для оштукатуривания внутренних и наружных стен;

· шлакопортландцемент. Имеет в своем составе до 25% шлака (уголь, полученный после сжигания клинкера). Используется для изготовления массивных бетонных и ЖБ-конструкций;

· глиноземный. Имеет в своем составе шлак и гипс. Отличается высокой скоростью затвердевания. Не боится повышенной влажности. Применяется для изготовления водонепроницаемых изделий и конструкций;

· сульфатостойкий. Устойчив к агрессивным и химически активным средам. Применяется для изготовления и бетонирования подводных конструкций;

· пуццолановый. Содержит в своём составе активные минеральные добавки. Используется для изготовления сложных и водонепроницаемых конструкций;

· кислотоупорный. При его изготовлении используется не вода, а жидкое кварцевое стекло. Данный материал устойчив к агрессивным средам, поэтому он используется в тех областях, где необходима устойчивость к кислотам и химически активным веществам;

· пластифицированный. Имеет в своем составе специальные добавки. Они повышают пластичность цемента и делают его более мягким. Используется при изготовлении сложных конструкций.

Имеет в своем составе специальные добавки. Они повышают пластичность цемента и делают его более мягким. Используется при изготовлении сложных конструкций.

Класс прочности цемента

Согласно ГОСТ 31108-2016, термин «марка цемента» — это то же самое, что и «класс прочности». Как говорилось выше, он обозначается комбинаций из цифры и буквы «М». В свою очередь данная цифра обозначает вес, который способен выдержать цемент без разрушения. К примеру, если он выдержит нагрузку в 200 килограммов, то он имеет марку М200.

Согласно данной классификации цементный продукт делится на несколько классов:

· М50. Применяется для штукатурных работ;

· М100. Используется при возведении кирпичной кладки;

· М200. Цемент данного класса прочности используют для стяжки пола;

· М300. Используют для возведения фундамента;

· М400. Универсальный вариант, подходит практически для любых строительных работ;

· М500. Также считается универсальным вариантом и используется при любых строительных работах;

· М600. Высокопрочный цемент. Используется на различных этапах строительства. Не боится влаги, а также способен выдерживать повышенные механические нагрузки. Благодаря этому пользуется огромной популярностью среди потребителей.

Высокопрочный цемент. Используется на различных этапах строительства. Не боится влаги, а также способен выдерживать повышенные механические нагрузки. Благодаря этому пользуется огромной популярностью среди потребителей.

Проверки на прочность проводятся в лабораториях с использованием специального оборудования. Во время испытаний учитываются и другие характеристик: тонкость помола, количество и состав добавок. Во время испытаний определяется и предел прочности на сжатие и изгиб.

Чем цемент отличается от бетона

Некоторые новички считают, что цемент и бетон – это одно и то же. Но это распространенная грубая ошибка. Цемент – это сухой порошок, который используется для приготовления бетонного раствора. Его смешивают с водой, песком или гравием, а также другими составляющими. А бетон – это застывший раствор, который отличается повышенной прочностью и износостойкостью. Стоит отметить, что до момента застывания бетон представляет собой подвижную бетонную смесь.

Строительная лаборатория ООО «Бюро «Строительные исследования» занимается испытаниями конструкций и материалов в Санкт-Петербурге и Москве

Основная специализация лаборатории:

- Испытания бетона

- Геотехнический контроль грунта

- Другие области испытаний

- Наши вакансии

Бесплатно вызвать лаборанта на объект или задать вопрос эксперту можно:

1. Заполнив форму на нашем сайте

Заполнив форму на нашем сайте

2. По телефонам:

+7(812)386-11-75 — главный офис в Санкт-Петербурге

+7(965)006-94-59 (WhatsApp, Telegramm) — отдел по работе с клиентами Санкт-Петербург и Москва

3. Написать нам на почту

Подписывайтесь на наши социальные сети и YouTube канал, там много интересной информации и лайфхаков.

Задайте вопрос по этой статье, заполнив форму (телефон не обязателен)

Химический состав цементов

Подходящим материалом для работы студента является хорошо известная торговая марка Portland Cement. Поскольку учащийся уже подробно изучил силикаты, следующие примечания даны несколько кратко. Хороший цемент должен состоять главным образом из SiO2 и CaO, с небольшим количеством Al2O3 и Fe2O3, менее 2% MgO и 1,5% CO2 и SO3. Из этого учащийся увидит, что точное определение содержания MgO, CO2 и SO3 имеет большое значение и что во многих случаях определения этих трех параметров может быть достаточно для решения судьбы цемента.

SiO2 .— Возьмите 1,5 г. мелкоизмельченного цемента и кипятят в фарфоровой выпарной ванне с 50 куб. царская водка. Выпарить досуха. Добавьте 100 куб.см. HCl (5Е). Вскипятить и отфильтровать в 500 мл. колба. Хорошо постирайте, позволяя стирке подойти к отметке. Зарезервируйте раствор, содержащий Fe2O3, Al2O3, CaO, MgO, K2O, Na2O, SO3.

Высушите остаток и сплавите с пятикратной массой смеси K2CO3 и Na2CO3 в платиновом тигле. Охладите, растворите и обработайте, как описано выше для SiO2. Зарезервируйте раствор, который содержит некоторое количество Al2O3.

Al2O3, Fe2O3 . — Осадите Al2O3 в этом последнем растворе с помощью Nh5HO. Отфильтровать, промыть, высушить, прожечь и взвесить.

Перемешать раствор в 500 куб.см. колба. Трансфер 300 куб.см. к стакану. Подщелачивать с помощью Nh5HO. Отварить, отфильтровать и промыть. Растворите и повторите осаждение. Зарезервируйте фильтраты. Осадок состоит из Al2(HO)6; и Fe2(HO)6. Разделите и оцените Fe2O3 и Al2O3, как и раньше. Рассчитать обратно от 300 c.cs. до 500 куб.см. Добавьте Al2O3 к фильтрату, полученному из SiO2, и таким образом получите общее количество Al2O3 и Fe2O3.

Растворите и повторите осаждение. Зарезервируйте фильтраты. Осадок состоит из Al2(HO)6; и Fe2(HO)6. Разделите и оцените Fe2O3 и Al2O3, как и раньше. Рассчитать обратно от 300 c.cs. до 500 куб.см. Добавьте Al2O3 к фильтрату, полученному из SiO2, и таким образом получите общее количество Al2O3 и Fe2O3.

СаО. — К фильтрату из железа и глинозема добавляют (Nh5)2C2O4 в небольшом избытке. Дать постоять несколько часов. Фильтруют и промывают разбавленным Nh5HO (E.). Растворите и повторите осаждение. Зарезервируйте фильтраты. Оценить содержание СаО в осадке СаС2О4 объемно с помощью стандартного раствора К2Мп2О8 (проверено на чистой известковой соли).

MgO . — Фильтрат от извести, если он имеет большой объем, выпаривают примерно до 100 см3. в фарфоровом выпарном бассейне, а затем переносят в платиновую посуду и выпаривают досуха, а затем прожигают для удаления всех солей аммиака. Охладить, добавить 50 куб. воды и кипятить пять минут. Это растворяет щелочи (обычно в виде сульфатов) и любой MgSO4, который может присутствовать, и оставляет MgO в виде остатка.

Рассчитайте MgO найденный здесь и ранее, обратно к 500 куб.см. взято (умножить на 5/3 в первом случае и 5/1,5 во втором). В результате получается общий MgO.

К2О. Na2O. Ко второй порции раствора, содержащего MgSO4, K2SO4, Na2SO4, добавляют раствор PtCl4 в небольшом избытке. Тщательно выпарить досуха на водяной бане. Собирают, как и раньше, спиртом, отфильтровывают K2PtCl6, взвешивают и переводят в K2SO4. Добавьте ранее найденный MgSO4 и вычтите K2SO4 + MgSO4 из ранее найденного K2SO4 + Na2SO4 + MgSO4, и в результате получите Na2SO4. Преобразуйте K2SO4 и Na2SO4 в K2O и Na2O. Следите за тем, чтобы в этих расчетах учитывалось количество раствора; то есть доля общего решения, используемая для каждой оценки. Из 500 у.е. 300 у.е. были взяты, и это количество снова было разделено на две партии по 150 куб.см. каждый. MgSO4 K2SO4 Na2SO4 оценен в 300 куб.см, K2SO4 в 150 куб.см. Умножьте это на 2 и вычтите, и в результате получится MgSO4,Na2SO4 в 300 см3. MgSO4 определяли в 150 куб.см. Умножьте на 2 и вычтите, и в результате получится Na2SO4 в 300 см3.

Следите за тем, чтобы в этих расчетах учитывалось количество раствора; то есть доля общего решения, используемая для каждой оценки. Из 500 у.е. 300 у.е. были взяты, и это количество снова было разделено на две партии по 150 куб.см. каждый. MgSO4 K2SO4 Na2SO4 оценен в 300 куб.см, K2SO4 в 150 куб.см. Умножьте это на 2 и вычтите, и в результате получится MgSO4,Na2SO4 в 300 см3. MgSO4 определяли в 150 куб.см. Умножьте на 2 и вычтите, и в результате получится Na2SO4 в 300 см3.

Это значение, умноженное на 5/3, дает Na2SO4 в 500 см3. (соответствует 1,5 г). Учащийся должен аналогичным образом оценить K2SO4, а затем преобразовать результаты в Na2O и K2O.

SO3 .— Остальные 200 куб. раствора теперь исследуют на SO3 путем осаждения хлоридом бария; SO3 рассчитывается в найденном BaSO4, а затем рассчитывается обратно до 500 см3, процентное содержание затем рассчитывается на 1,5 г. взяли на анализ.

СО2. — Поскольку это соединение присутствует, как правило, в небольших количествах, для анализа необходимо взять от 5 до 10 граммов. Анализ проводят, как описано выше, и в настоящее время его можно не проводить.

Анализ проводят, как описано выше, и в настоящее время его можно не проводить.

В следующей таблице приведены пределы, в которых варьируются составляющие хороших «портландских» цементов.

Отсюда видно, что после изготовления цемент состоит в основном из силиката извести.

(а) Крупность. — Образцы цемента просеиваются, и тот, который проходит через сито 100 меш, берется для анализа. Оценивается доля, оставшаяся на сите. Чем мельче цемент, тем выше его стоимость.

(b) Стойкость к растрескиванию . — Небольшие лепешки из цемента изготавливают жесткой консистенции, и отмечают время схватывания, чтобы выдержать испытание на резку проволокой. Высушенные лепешки осматривают на наличие трещин и сравнивают с образцами из цемента, качество которого, по опыту, известно.

Прочность на растяжение. — Цемент, песок и вода тщательно смешиваются в определенных пропорциях и прессуются в формы при одинаковых условиях. Затем брикеты обрабатывают, а затем тестируют на подходящей испытательной машине (Riele или другой), а результаты сравнивают с определенными стандартами, установленными для хорошего цемента.

Затем брикеты обрабатывают, а затем тестируют на подходящей испытательной машине (Riele или другой), а результаты сравнивают с определенными стандартами, установленными для хорошего цемента.

При рассмотрении стоимости цемента или шамота следует помнить, что простой химический состав ни в коем случае не является единственным ориентиром. В случае цемента необходимо также определить степень крупности, предел прочности при растяжении и другие параметры; поэтому необходимые испытания можно разделить на два класса — химические и механические. Чисто механические испытания лежат совершенно за пределами этой работы, но ввиду их важности и для того, чтобы изучающий не впал в ошибку, полагая, что его химический анализ дает все необходимые сведения, очень краткое изложение необходимых механических даются тесты.

Дэвид Мишо

Влияние химического состава и крупности на развитие прочности бетона в зависимости от условий отверждения

1. Амудхавалли Н.К., Мэтью Дж. Влияние микрокремнезема на параметры прочности и долговечности бетона. Междунар. Дж. Инж. науч. Эмердж. Технол. 2012;3:28–35. [Google Scholar]

Междунар. Дж. Инж. науч. Эмердж. Технол. 2012;3:28–35. [Google Scholar]

2. Голевский Г.Л. Влияние ширины микротрещин на механические параметры в бетонах с добавками золы-уноса: учет технологических и экологических преимуществ. Констр. Строить. Матер. 2019;197:849–861. doi: 10.1016/j.conbuildmat.2018.08.157. [CrossRef] [Google Scholar]

3. Лаплант П., Руссель С., Лекрукс С. Международная конференция RILEM по бетону: от материала к конструкции. РИЛЕМ Публикации САРЛ; Bagneux, Франция: 1996. Техника зрелости: La loi d’Arrenius au service des chantiers; стр. 323–342. [Google Scholar]

4. Кан С.Х., Ли Дж.Х., Хонг С.Г., Мун Дж. Исследование микроструктуры термообработанного бетона со сверхвысокими характеристиками для оптимального производства. Материалы. 2017;10:1106. дои: 10.3390/ma10091106. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

5. Yikici T.A., Chen H.L.R. Использование метода зрелости для оценки прочности бетонного массива на сжатие. Констр. Строить. Матер. 2015;95:802–812. doi: 10.1016/j.conbuildmat.2015.07.026. [CrossRef] [Google Scholar]

Констр. Строить. Матер. 2015;95:802–812. doi: 10.1016/j.conbuildmat.2015.07.026. [CrossRef] [Google Scholar]

6. Li X.F., Fu Z., Luo Z., Li S. Advanced Materials Research. Том 857. Публикации Trans Tech; Цюрих, Швейцария: 2014. Оценка прочности бетона с использованием метода зрелости; стр. 35–41. [Академия Google]

7. Камкар С., Эрен О. Метод оценки зрелости сталефибробетона. KSCE J. Civ. англ. 2018;22:213–221. doi: 10.1007/s12205-017-1761-9. [CrossRef] [Google Scholar]

8. Galobardes I., Cavalaro S.H., Goodier C.I., Austin S., Rueda Á. Метод зрелости для прогнозирования эволюции свойств набрызг-бетона. Констр. Строить. Матер. 2015; 79: 357–369. doi: 10.1016/j.conbuildmat.2014.12.038. [CrossRef] [Google Scholar]

9. Xu G., Tian Q., Miao J., Liu J. Начальная гидратация и механические свойства бетона с большим объемом шлака и летучей золы при различных температурах отверждения. Констр. Строить. Матер. 2017;149: 367–377. doi: 10.1016/j.conbuildmat.2017.05.080. [CrossRef] [Google Scholar]

[CrossRef] [Google Scholar]

10. Каретт Дж., Стаке С. Мониторинг и моделирование раннего старения и поведения экобетона при твердении с помощью непрерывных неразрушающих измерений: Часть II. Механическое поведение. Цем. Конкр. Композиции 2016;73:1–9. doi: 10.1016/j.cemconcomp.2016.07.003. [CrossRef] [Google Scholar]

11. Акасаки Дж., Мораес М., Силва К., Фиорити К., Ташима М. Оценка концепции зрелости бетона с добавлением золы рисовой шелухи. Revista Ingeniería de Construcción. 2016;31:175–182. doi: 10.4067/S0718-50732016000300003. [Перекрестная ссылка] [Академия Google]

12. Чжан Ю.М., Нейпир-Манн Т.Дж. Влияние гранулометрического состава, площади поверхности и химического состава на прочность портландцемента. Порошковая технология. 1995; 83: 245–252. doi: 10.1016/0032-5910(94)02964-P. [CrossRef] [Google Scholar]

13. Тичер Ф., Гомес М., Дал Молин Д., Хаспарик Н., Монтейро П. Зависимость между степенью деформации кварца и растворением кремнезема для развития щелочно-кремнеземной реакции в конкретный. Материалы. 2017;10:1022. дои: 10.3390/ma10091022. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Материалы. 2017;10:1022. дои: 10.3390/ma10091022. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

14. Челик И.Б. Влияние гранулометрического состава и площади поверхности на увеличение прочности цемента. Порошковая технология. 2009; 188: 272–276. doi: 10.1016/j.powtec.2008.05.007. [CrossRef] [Google Scholar]

15. Lee J.H., Lee T.G. Влияние летучей золы с высоким содержанием CaO и активатора сульфатов в качестве более тонкого вяжущего материала для бесцементных цементных растворов. Материалы. 2019;12:3664. doi: 10.3390/ma12223664. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

16. Миндесс С., Янг Дж. Ф., Дарвин Д. Бетон. Прентис-Холл; Энглвуд Клиффс, Нью-Джерси, США: 1981. с. 481. [Google Scholar]

17. Шелонг М. Свойства трещинообразования многостенной цементной матрицы, армированной углеродными нанотрубками. Материалы. 2019;12:2942. doi: 10.3390/ma12182942. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

18. Бенц Д.П., Сант Г., Вайс Дж. Свойства материалов на основе цемента в раннем возрасте. I: Влияние тонкости цемента. Дж. Матер. Гражданский англ. 2008; 20: 502–508. doi: 10.1061/(ASCE)0899-1561(2008)20:7(502). [CrossRef] [Google Scholar]

Бенц Д.П., Сант Г., Вайс Дж. Свойства материалов на основе цемента в раннем возрасте. I: Влияние тонкости цемента. Дж. Матер. Гражданский англ. 2008; 20: 502–508. doi: 10.1061/(ASCE)0899-1561(2008)20:7(502). [CrossRef] [Google Scholar]

19. Zhang Y., Kong X. Корреляция диспергирующей способности суперпластификаторов типов NSF и PCE и их влияние на гидратацию цемента при адсорбции в свежем цементном тесте. Цем. Конкр. Рез. 2015;69:1–9. doi: 10.1016/j.cemconres.2014.11.009. [CrossRef] [Google Scholar]

20. Zhang Y.R., Kong X.M., Lu Z.B., Lu Z.C., Hou S.S. Влияние характеристик заряда поликарбоксилатных суперпластификаторов на адсорбцию и замедление схватывания в цементных пастах. Цем. Конкр. Рез. 2015; 67: 184–196. doi: 10.1016/j.cemconres.2014.10.004. [CrossRef] [Google Scholar]

21. Тан Х., Цзоу Ф., Ма Б., Лю М., Ли С., Цзянь С. Влияние триполифосфата натрия на адсорбционное поведение поликарбоксилатного суперпластификатора. Констр. Строить. Матер. 2016;126:617–623. doi: 10.1016/j.conbuildmat.2016.09.077. [CrossRef] [Google Scholar]

doi: 10.1016/j.conbuildmat.2016.09.077. [CrossRef] [Google Scholar]

22. Тан Х., Ма Б., Ли С., Цзянь С., Ян Х. Влияние конкурентной адсорбции триполифосфата натрия и нафталинового суперпластификатора на текучесть цементного теста. Дж. Уханьский унив. Технол. Матер. науч. Эд. 2014;29: 334–340. doi: 10.1007/s11595-014-0917-4. [CrossRef] [Google Scholar]

23. Шквара Ф., Коларж К., Новотны Ю., Задак З. Влияние гранулометрического состава цемента на свойства паст и растворов с низким водоцементным отношением. Цем. Конкр. Рез. 1981; 11: 247–255. doi: 10.1016/0008-8846(81)

-1. [CrossRef] [Google Scholar]24. Сабир Б.Б., Уайлд С., Бай Дж. Метакаолин и кальцинированные глины как пуццоланы для бетона: обзор. Цем. Конкр. Композиции 2001; 23:441–454. дои: 10.1016/S0958-9465(00)00092-5. [CrossRef] [Google Scholar]

25. Lee B.K., Kim G.Y., Nam J.S., Lee K.H., Kim G.T., Lee S.K., Shin K.S., Koyama T. Влияние α-полугидрата сульфата кальция на схватывание, прочность на сжатие и усадку. деформация цементного раствора. Материалы. 2019;12:163. doi: 10.3390/ma12010163. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

деформация цементного раствора. Материалы. 2019;12:163. doi: 10.3390/ma12010163. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

26. Сорока И., Абайне М. Влияние гипса на свойства и внутреннюю структуру поликарбонатной пасты. Цем. Констр. Рез. 1986;16:495–504. doi: 10.1016/0008-8846(86)

-6. [CrossRef] [Google Scholar]

27. Ким Дж.Х., Ли Х.С. Повышение ранней прочности цементного раствора, содержащего гранулированный доменный шлак, с использованием побочных продуктов производства. Материалы. 2017;10:1050. doi: 10.3390/ma10091050. [PMC free article] [PubMed] [CrossRef] [Google Scholar]

28. Мардани-Агабаглу А., Боячи О.К., Хоссейннежад Х., Фелекоглу Б., Рамьяр К. Влияние типа гипса на свойства вяжущих материалов содержащее высокоактивную присадку, уменьшающую количество воды. Цем. Конкр. Композиции 2016;68:15–26. doi: 10.1016/j.cemconcomp.2016.02.007. [Перекрестная ссылка] [Академия Google]

29. Европейский комитет по стандартизации. EN 197-1 Цемент — Часть 1: Состав, спецификации и критерии соответствия для обычных цементов. CEN/TC 51; Брюссель, Бельгия: 2000. [Google Scholar]

CEN/TC 51; Брюссель, Бельгия: 2000. [Google Scholar]

30. Liu F., Lan M.Z. Влияние гипса на вяжущие системы с различными минеральными смесями. Ключ инж. Матер. 2012;509:20–25. doi: 10.4028/www.scientific.net/KEM.509.20. [CrossRef] [Google Scholar]

31. Lee J.H., Kim G.Y., Kim Y.R., Mun K.J., Nam J.S. Технические свойства и оптимальные условия бесцементных тампонажных материалов. Материалы. 2019;12:3059. doi: 10.3390/ma12193059. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

32. Курдовски В. Химия цемента и бетона. Спрингер Наука и Бизнес; Нью-Йорк, штат Нью-Йорк, США: 2014. Глава 4: Гидратация цемента; стр. 205–277. [Google Scholar]

33. Мохаммед С., Сафиулла О. Оптимизация содержания SO 3 в алжирском портландцементе: исследование влияния различных количеств гипса на свойства цемента. Констр. Строить Матер. 2018;164:362–370. doi: 10.1016/j.conbuildmat.2017.12.218. [Перекрестная ссылка] [Академия Google]

34. Корейские промышленные стандарты. Портландцемент. KS L 5201. Корейское агентство технологий и стандартов; Сеул, Корея: 2016. [Google Scholar]

Портландцемент. KS L 5201. Корейское агентство технологий и стандартов; Сеул, Корея: 2016. [Google Scholar]

35. Американское общество испытаний и материалов. Стандартная спецификация ASTM C778 для стандартного песка. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2017. [Google Scholar]

36. Американское общество испытаний и материалов. ASTM C1437 Стандартный метод испытаний на текучесть гидравлического цементного раствора. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

37. Американское общество испытаний и материалов. Стандартный метод испытаний ASTM C403/C403M для определения времени схватывания бетонных смесей по сопротивлению проникновению. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2016. [Google Scholar]

38. Американское общество испытаний и материалов. ASTM C109/C109M Стандартный метод испытаний прочности на сжатие гидравлических цементных растворов. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2017. [Google Scholar]

39. Американское общество испытаний и материалов. ASTM C143/C143M Стандартный метод испытаний на осадку гидроцементного бетона. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

ASTM C143/C143M Стандартный метод испытаний на осадку гидроцементного бетона. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

40. Американское общество испытаний и материалов. ASTM C231/C231M Стандартный метод определения содержания воздуха в свежезамешанном бетоне методом давления. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2017. [Google Scholar]

41. Американское общество испытаний и материалов. ASTM C39/C39M Стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2018. [Google Scholar]

42. Американское общество испытаний и материалов. ASTM C873/C873M Стандартный метод испытаний прочности на сжатие бетонных цилиндров, отлитых на месте в цилиндрических формах. АСТМ; Уэст-Коншохокен, Пенсильвания, США: 2015. [Google Scholar]

43. Американское общество испытаний и материалов. Стандарт ASTM C1074 для оценки прочности бетона по методу зрелости. АСТМ; West Conshohocken, PA, USA: 2019. [Google Scholar]

[Google Scholar]

44. Carino N.J., Lew H.S. Метод зрелости: от теории к применению. В: Питер С., редактор. Перепечатано из материалов Конгресса и выставки структур 2001 г., Вашингтон, округ Колумбия, США, 21–23 мая 2001 г. Американское общество инженеров-строителей; Рестон, Вирджиния, США: 2001. [Google Scholar]

45. Суцос М.Н., Туруалло Г., Оуэнс К., Квасни Дж., Барнетт С.Дж., Башир П.А.М. Испытание на зрелость легких самоуплотняющихся и вибробетонов. Констр. Строить. Матер. 2013;47:118–125. doi: 10.1016/j.conbuildmat.2013.04.045. [CrossRef] [Google Scholar]

46. Сол А.Г.А. Принципы пропаривания бетона при атмосферном давлении. Маг. Конкр. Рез. 1951; 2: 127–140. doi: 10.1680/macr.1951.2.6.127. [CrossRef] [Google Scholar]

47. Бергстрем С.Г. Температура твердения, возраст и прочность бетона. Маг. Конкр. Рез. 1953;5:61–66. doi: 10.1680/macr.1953.5.14.61. [CrossRef] [Google Scholar]

48. Пахарь Дж. Зрелость и прочность бетона. Маг. Конкр. Рез. 1956; 8: 13–22.