Состав цемент: состав, химическая формула и производство

Состав цемента

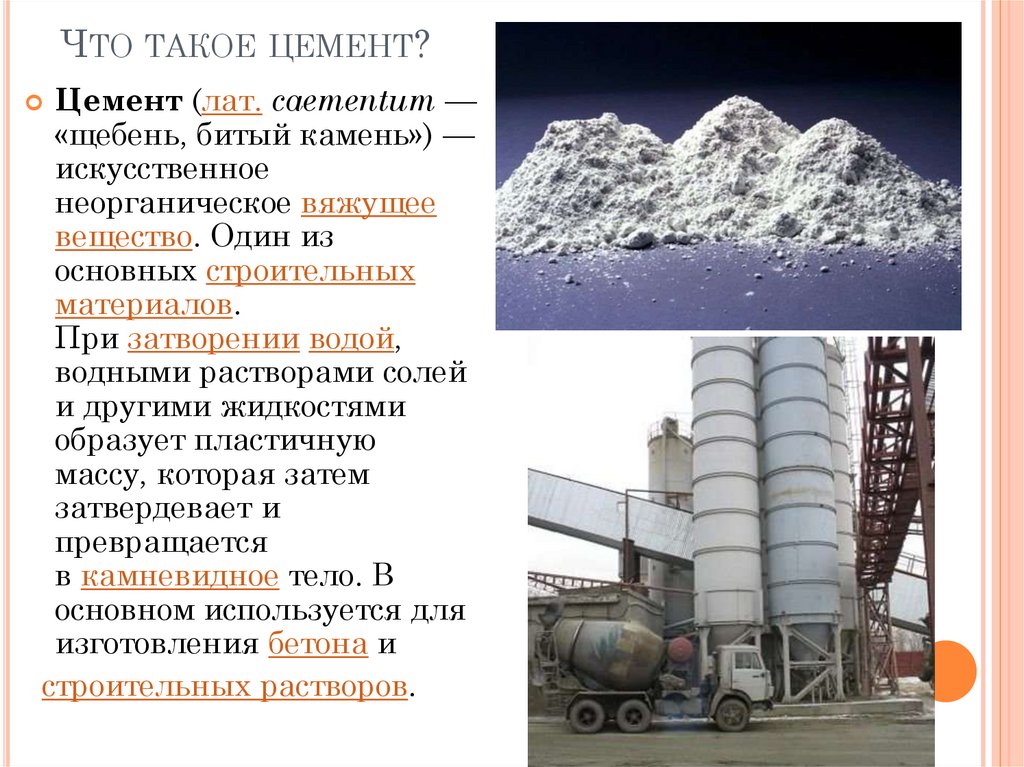

Цемент — это мелкозернистый порошок серого/белого цвета, который при смешивании с водой образует вязкую пластичную массу. Затвердевая, она становится ударопрочной и непробиваемой (в зависимости от слоя нанесения), как камень или бетон. Продукт характеризуется тонким помолом сырья, морозостойкостью, высокой адгезией (сцепляемостью) и относительно небольшой стоимостью.

Состав цемента

Главный компонент при производстве цемента — клинкер. Он представляет собой промежуточный полуфабрикат, получаемый путем обжига известняка (присутствует в количестве 75%) и глины. Сырье расплавляют с образованием мелкодисперсных гранул, которые тщательно перемалывают и смешивают с различными добавками в зависимости от назначения и вида строительно-отделочного продукта.

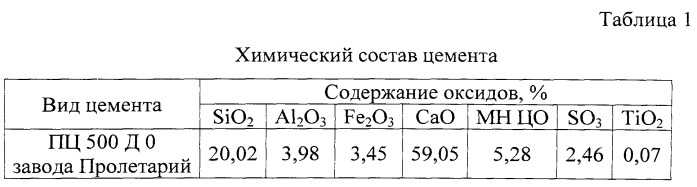

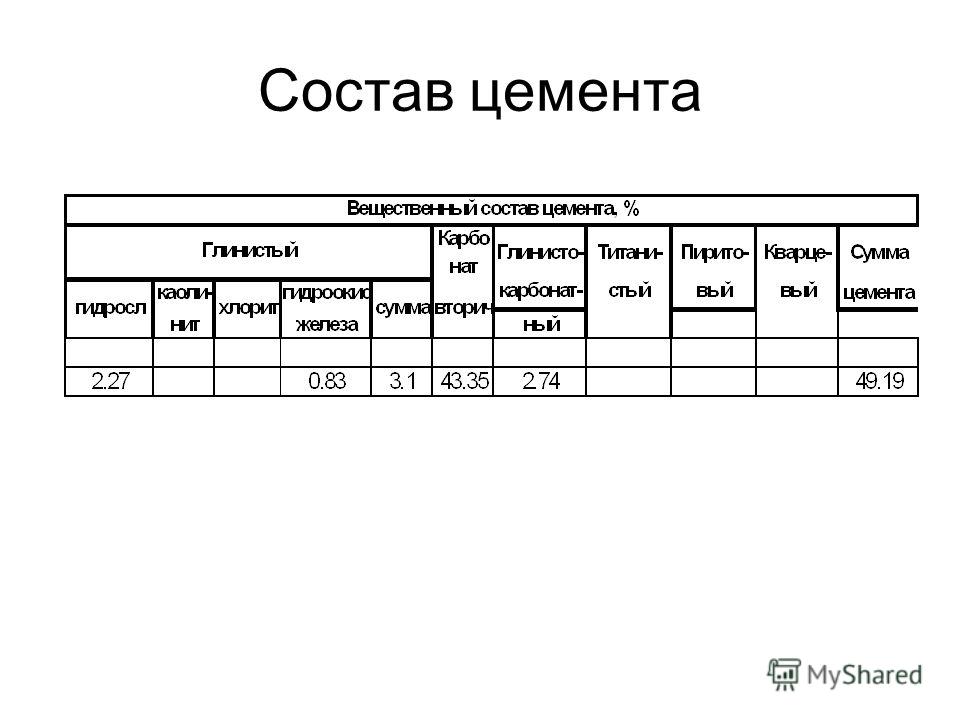

Химический состав готового цемента включает в себя такие элементы, как оксид кальция (порядка 67%), диоксид кремния (22%) и сопутствующие соединения в небольшом процентном соотношении, в том числе оксид железа и оксид алюминия. А зависимости от видов вспомогательных модифицирующих компонентов порошок может быть белым, шлаковым, магнезиальным, глиноземным, гидрофобным, водонепроницаемым и др.

А зависимости от видов вспомогательных модифицирующих компонентов порошок может быть белым, шлаковым, магнезиальным, глиноземным, гидрофобным, водонепроницаемым и др.

Технология производства

Существует три способа изготовления цемента — мокрый, сухой и комбинированный. Рассмотрим каждый из них.

- Мокрый. Клинкер в данном случае получают из мела (известняк), глины и воды. Смесь отправляют на обжиг, а затем перемещают в холодильник. После охлаждения средство измельчают и добавляют сопутствующие компоненты для придания вязкости. В качестве вспомогательных элементов используются пластификаторы, минерализаторы, корректирующие добавки, карбонатные породы, белитовый шлам и др. Для корректировки состав погружают в специальные бассейны и поддерживают температуру в пределах 1000 градусов выше нуля. Эта технология требует больших финансовых затрат, поэтому производители чаще всего прибегают к другим методам.

- Сухой. Известняк и глину измельчают в сухом виде, после чего смешивают друг с другом в закрытых боксах.

Такая методика проста в реализации и не требует больших капиталовложений. Энергозатраты также минимальные.

Такая методика проста в реализации и не требует больших капиталовложений. Энергозатраты также минимальные. - Комбинированный. Данная технология сочетает в себе элементы двух вышеперечисленных способов. Если за основу берут мокрый метод производства, то сначала получают сырьевой шлам с последующей корректировкой, обезвоживанием и обжигом.

Но независимо от метода приготовления цемент складируют в силосы (вентилируемые емкости), где он не слеживается и сохраняет изначальные свойства. Порошок расфасовывают по бумажным пакетам объемом от 2 до 50 кг.

Виды цемента и его особенности

На полках магазинов можно встретить разные виды цемента — портландцемент, белый, водонепроницаемый, быстротвердеющий, карбонатный, песчанистый и др. Вкратце рассмотрим самые актуальные из них, используемые в строительстве и домашнем хозяйстве.

Портландцемент

Представляет собой гидравлический вяжущий продукт, получаемый путем перемалывания портландцементного клинкера в сочетании с гипсом и минеральными добавками. Средство отличается морозостойкостью и повышенной ударопрочностью, поэтому не боится перепадов температур, выдерживает любые тяжести и механические повреждения (особенно если речь заходит о стяжке пола).

Средство отличается морозостойкостью и повышенной ударопрочностью, поэтому не боится перепадов температур, выдерживает любые тяжести и механические повреждения (особенно если речь заходит о стяжке пола).

Быстротвердеющий

В отличие от обычного цемента, он более прочный на начальном этапе затвердевания и экономит время в процессе ремонтно-отделочных работ (т. к. не нужно долго ждать, пока средство высохнет, и можно приступать к дальнейшим действиям). Продукт получают путем перемалывания клинкера до состояния муки.

Водонепроницаемый расширяющийся (ВРЦ)

Средство легко замешивается (раствор) и быстро затвердевает. Процесс схватывания составляет от 4 до 10 минут. Отличительная особенность такого цемента — расширение в объеме при высыхании. Поэтому в момент твердения важно поддерживать высокую влажность конструкции, например, сбрызгивать водой или укрывать полиэтиленом.

ВРЦ используется для гидроизоляции швов и создания водонепроницаемых покрытий при наличии стыков и трещин в бетонных плитах.

Белый портландцемент

Из-за высокого содержания частиц белой глины и известняка порошок имеет кристально-белый цвет. На основе этого продукта изготавливают цветные составы с добавлением красящих пигментов (зеленый, синий, черный, желтый и т. д.). Из преимуществ стоит отметить быстрое затвердевание (около 16 часов), высокую атмосферостойкость, быстрое схватывание (уже через 40 минут), экологичность и универсальность.

Белый цемент применяют для декоративного оформления, при ремонте балконов, фасадов зданий, ступеней/лестниц и т. д.

Глиноземистый

Глиноземистый порошок состоит из известняков и бокситов, и изготавливается стандартным способом — путем перемалывания и обжига с добавлением вспомогательных компонентов для придания вяжущих свойств. Продукт отличается высокой ударопрочностью, огнеупорностью, антикоррозийностью, плотностью и водонепроницаемостью.

Такой цемент применяется для изготовления железобетонных конструкций, подверженных воздействию влаги, а также при производстве гидроизоляционных штукатурок.

Карбонатный

Его получают путем тщательного перемалывания клинкера с последующим добавлением карбонатных пород (но не более 30% от общей массы). Такой цемент характеризуется высокой пластичностью и ударопрочностью. Основные сферы применения — строительство, ремонт и реставрация крупных сооружений разного назначения. В домашнем хозяйстве карбонатный порошок используется крайне редко.

Гидрофобный

Продукт получают перемалывая обычный портландцемент с последующим внедрением гидрофобизующей добавки. Это может быть олеиновая кислота, асидол, мылонафт и др. Гидробофный цемент подходит для длительных транспортировок и не боится воздействия влаги. Сферы применения — оштукатуривание фасадов зданий, строительство дорог, ремонт и реконструкция крупных сооружений и т. д.

Топ-5 лучших цементных составов для разных нужд

Предлагаем ознакомиться с подборкой качественных и надежных цементов под разные бытовые нужды. Рейтинг составлен с учетом отзывов потребителей и мнения независимых экспертов в сфере ремонтно-отделочных работ.

Русеан ЦЕМ II/А-Ш 42.5Н

Цемент марки М500 Русеан ЦЕМ II/А-Ш 42.5Н гарантирует высокую прочность и устойчивость к изменениям окружающей среды после высыхания. Его можно использовать внутри помещений и на улице, в том числе для ремонта фасадов зданий. Он выдерживает нагрузки до 500 кг на 1 кв. см., и не боится влаги.

Сферы применения — изготовление железобетонных изделий и конструкций, оштукатуривание стен, обустройство фундаментов, заделка трещин, стяжка пола и т. д. Единственное условие хранения — хорошая вентиляция в помещении. Время твердения составляет 45 минут. Прочность на сжатие — 49 МПа. Фасовка осуществляется в бумажные пакеты весом по 40 кг.

Ceresit CX 15

Высокопрочный быстротвердеющий цемент Ceresit CX 15 предназначен для заполнения зазоров между строительными элементами. Он характеризуется малоусадочностью, водо- и морозоустойчивостью, высокой текучестью, хорошей адгезией (сцепляемость с бетонными и металлическими конструкциями), экологичностью и устойчивостью к воздействию солей.

Цементная смесь пригодна для внутренних и наружных работ, при этом не содержит хлоридов и не вызывает коррозии (если в монтажном сооружении присутствует металл). Размер полостей/трещин для заполнения — 20-50 мм. Порошок используют для крепежа фундамента и закрепления закладных элементов. Объем упаковки — 25 кг.

MAPEFER 1K

Однокомпонентный цементный состав MAPEFER 1K предусматривает антикоррозионную защиту стальной арматуры, используемой в бетонных конструкциях. Также средство применяется в качестве грунтовочного состава для повышения адгезии строительных растворов. После высыхания/затвердевания он, точнее оштукатуренная поверхность, обладает устойчивостью к воздействию солей, атмосферных газов и влаги (в том числе снег и дождь).

Максимальный размер заполнителя составляет 0,5 мм. Консистенция полученной смеси по внешнему виду и пластичности напоминает тиксотропную пасту. Температура нанесения — от +5 до +35 градусов. Жизнеспособность готового цементного состава равняется 60 минутам. Время твердения — 24 часа или чуть дольше в зависимости от условий сушки.

Время твердения — 24 часа или чуть дольше в зависимости от условий сушки.

Ремстрим ТН с фиброй

Сухая мелкодисперсная цементная смесь Ремстрим ТН содержит в составе высокомодульное фиброволокно, а также функциональные добавки, используемые для компенсации усадки. При смешивании с водой средство образует пластичную тиксотропную (вязкую) массу, которая отличается высокой адгезией к бетону и металлическим конструкциям. Главные свойства цемента — морозостойкость, водонепроницаемость и защита материалов от коррозии.

Сферы применения: ремонт локальных повреждений и устранение строительных дефектов (выбоины, сколы, трещины). Жизнеспособность раствора составляет 35 минут. Порошок упаковывается в многослойные мешки с полиэтиленовым вкладышем. Масса нетто — 25 кг.

Евроцемент ЦЕМ II/А-Ш 42.5Н

Евроцемент ЦЕМ II/А-Ш 42.5Н получают путем тонкого перемалывания клинкера (смесь известняка и глины после обжига), гипса и минеральных добавок, используемых в небольшой процентном соотношении (не более 3-5%). Основное назначение продукта — приготовление строительных смесей и бетонов. Порошок имеет серый оттенок и затвердевает в течение 48 часов. Маркировка — М500.

Основное назначение продукта — приготовление строительных смесей и бетонов. Порошок имеет серый оттенок и затвердевает в течение 48 часов. Маркировка — М500.

Свойства цемента: морозостойкость, ударопрочность, хорошая адгезия, пластичность и длительный срок хранения. Жизнеспособность раствора — 1 час. Фасовка осуществляется в бумажные пакеты весом по 50 кг.

Добавки для приготовления цементного раствора своими руками

Чтобы цементный раствор получился умеренно пластичным и вязким, при приготовлении массы важно учитывать рекомендации производителя (определенные пропорции воды и вспомогательных компонентов — известь, песок и пр.). Ниже перечислены некоторые виды добавок, которые можно сделать своими руками:

- Пластификатор из шампуня или жидкого мыла. Жидкое средство вводят при замесе цементной массы из расчета 250 мл на 50 кг сухого порошка. Вот только добавку нужно сначала растворить в воде, а уже после влить в емкость с мелкодисперсным цементом.

- Клей ПВА.

Чтобы состав получился более пластичным, прочным и водостойким, при смешивании цемента с водой нужно добавить клей ПВА из расчета 200 мл на ведро раствора.

Чтобы состав получился более пластичным, прочным и водостойким, при смешивании цемента с водой нужно добавить клей ПВА из расчета 200 мл на ведро раствора. - Гашеная известь. Этот компонент придает массе эластичность и вязкость, а также повышает устойчивость к воздействию плесени. Его добавляют в воду в объеме до 20% от веса цемента, после чего вливают в порошкообразный состав.

Также в раствор добавляют измельченное фиброволокно, что делает массу более прочной после затвердевания. Это особенно актуально для стяжки полов в промышленных объектах и на производстве.

Как выбрать цемент и на что обратить внимание?

При выборе цемента важно учитывать несколько факторов (назначение, состав, маркировка, объем упаковки и др.). Вот на что стоит обратить внимание:

- Сфера применения. Зачем вам нужен цемент? Может быть, для оштукатуривания стен/фасадов зданий, для стяжки полов или придания прочности монолитным несущим конструкциям? Для каждого случая и области применения найдется уникальный продукт.

- Оттенок порошка. В зависимости от компонентов в составе смеси цемент может быть белым, серым и вообще любого цвета (с добавлением красящих пигментов). Для внутренних ремонтно-отделочных работ чаще всего приобретают два первых варианта.

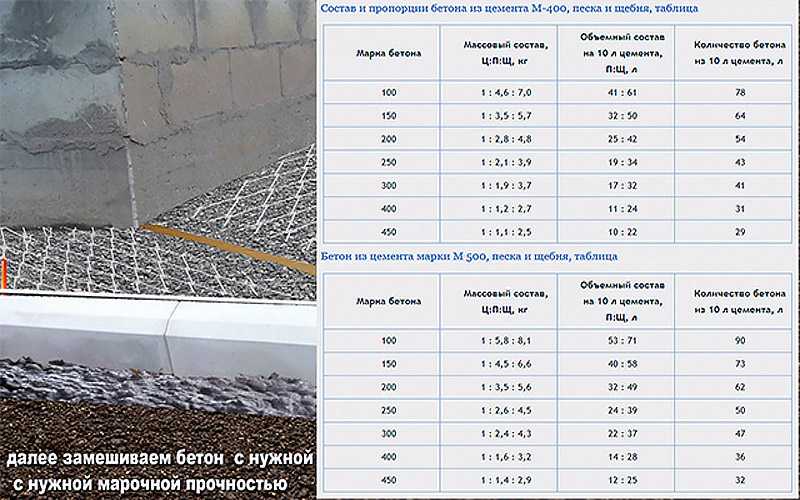

- Маркировка и классы прочности. Чем прочнее цемент, тем выше у него класс и наоборот — М300, М400 и М500. Также в маркировке может быть прописана аббревиатура — Б (быстросхватывающийся), ПЦ (портландцемент), БЦ (белый цемент), ГФ (гидрофобный) и др.

- Скорость высыхания. В продаже есть составы со скоростью высыхания от нескольких часов до 2 суток. Поэтому если время «не терпит промедления», тогда лучше обойтись быстросохнущим вариантом.

- Объем и упаковка. Убедитесь, что товар упакован в прочный бумажный пакет (чтобы порошок не рассыпался при транспортировке). В плане объема есть разные варианты — небольшие (по 2-5 кг), средние (по 20-25 кг) и крупные (50 кг).

Также учитывайте свойства цемента (морозостойкость, влагостойкость, защита от коррозии и т. д.), обращайте внимание на рейтинг продаж и отзывы потребителей. Это поможет выбрать цементный состав высочайшего качества.

состав, характеристики, свойства, преимущества и применение

Маркировка цемента М500

Цемент бывает разным: по маркам, по добавкам, по разновидностям. Цифра 500 означает уровень прочности цемента – какой вес в килограммах в готовом виде данный материал способен выдержать на 1 см2 и не деформироваться.

По ГОСТу Р 31108-2003 цемент М500 изготавливается в двух видах – Д0 и Д20. Д0 – это цемент без добавок, а Д20 – смесь имеет добавки в 20%.

Добавки применяются в растворах для улучшения характеристик.

ШПЦ

Шлакопортландцемент.

Б

Быстротвердеющий.

СС

Сульфатостойкий.

ПЛ

Пластификация.

ГФ

Гидрофобизация.

Н

Нормированный цемент (на основе клинкера).

Состав и свойства

Для создания стройматериала используется клинкер, который измельчается и перемешивается с различными добавками, благодаря чему мы получаем дополнительные свойства цемента.

Составляющие цемента:

- Гипс. Делает раствор более пластичным.

- Доменные или электротермофосфорные шлаки.Утяжеляющие минеральные примеси.

- Пластификаторы. Влияют на прочность, морозостойкость и влагонепроницаемость.

Основные технические характеристики

| Параметр | Единицы измерения | Значение |

|---|---|---|

| Прочность на сжатие в возрасте 28 суток | МПа (кгс/см2) |

49,0 (500) |

| Прочность при изгибе в возрасте 28 суток | МПа (кгс/см2) |

5,9 (60) |

| Время полного затвердения | Сутки | 28 |

| Время полного схватывании | Час | 3-4 |

| Прочность на сжатие через сутки пропаривания | МПа (кгс/см2) |

33,2 |

| Прочность на изгиб через сутки пропаривания | МПа (кгс/см2) |

4,9 |

| Морозостойкость, не менее | Циклов | F70 |

| Время схватывания, начало-конец | Минуты — часы | 45 мин – 10 часов |

| Насыпная плотность сухого цемента | кг/м3 | 1100…1600* |

| Плотность раствора цемента М500 | кг/м3 | |

| Тонкость помола | % | 85 |

* в зависимости от степени уплотнения смеси и минералогического состава сырья. Если точный показатель неизвестен, при расчетах принимают удельный вес сухого вяжущего 1300 кг/м3 (средний).

Если точный показатель неизвестен, при расчетах принимают удельный вес сухого вяжущего 1300 кг/м3 (средний).

Преимущества цемента М500

Цемент М500 имеет следующие преимущества:

Переносит значительные перепады температуры, повышенную влажность и при этом не теряет прочность.

Длительный срок эксплуатации – более 100 лет.

Раствор не дает усадки.

Отсутствие коррозии.

Экологичность.

Приемлемая стоимость.

Химический состав позволяет использовать готовые изделия в условиях воздействия агрессивных щелочей, кислот, солей.

Умеренный расход.

Применение

- Гидрофобный и пластифицированный портландцемент – для наземных, подземных, сборных, монолитных ЖБ изделий и конструкций.

- Быстротвердеющий – при бетонировании гидротехнических сооружении, где необходим быстрый срок схватывания и твердения.

- Пуццолановый и сульфатостойкий – если будущая бетонная конструкция будет подвергаться воздействию пресных вод, сульфатной коррозии.

- При строительстве шахтных, доменных печей, сушильных камер, где монолитные и сборные ЖБ конструкции подвергаются воздействию переменных температур, высокой влажности, сернистых газов, применяют специальный вяжущий компонент М500. В его состав входят специфические добавки, значительно улучшающие его характеристики.

Где еще применяется цемент М500:

- производство сборных предварительно напряженных ЖБ конструкций;

- бетонирование монолитных каркасов многоэтажных жилых и производственных зданий;

- для строительства автодорог, взлетно-посадочных полос аэродромов;

- при бетонировании монолитных конструкций со скользящей опалубкой и там, где ее необходимо быстро убрать.

Хранение цемента М500

Исходные свойства цемента М500 постепенно ухудшаются, каким бы качественным он ни был.

Для летнего и зимнего периодов хранения необходимо сухое и хорошо вентилируемое помещение. Важную роль играет поддержание температурного режима. Желательно соблюдение расстояния между мешками около 30 см.

Желательно соблюдение расстояния между мешками около 30 см.

ЦЕМЕНТ М500

В MSG Market

Отличное качество. Доступная цена

Перейти в каталог

Автор статьи Евсеева Юлия

Начальник лаборатории компании MSG, эксперт по бетону, цементу и инертным материалам:

В нашем магазине мы строго соблюдаем нормативы хранения и предлагаем клиентам только самый качественный ценмент от лучших производителей.

Состав и классификация цемента — PetroWiki

Почти все буровые цементы изготавливаются из портландцемента — прокаленной (обожженной) смеси известняка и глины. Раствор портландцемента в воде используется в скважинах, потому что его легко перекачивать и он быстро затвердевает даже под водой. Он называется портландцементом, потому что его изобретатель Джозеф Аспдин считал, что затвердевший цемент напоминает камень, добытый на острове Портленд у берегов Англии.

Содержание

- 1 Дозирование материалов

- 2 Классификация цемента

- 3 классификации API

- 3.

1 Класс А

1 Класс А - 3.2 Класс В

- 3.3 Класс С

- 3.4 Класс G

- 3.5 Класс Н

- 3.

- 4 Свойства цемента, указанные в спецификациях API

- 5 Каталожные номера

- 6 См. также

- 7 примечательных статей в OnePetro

- 8 Внешние ссылки

- 9 Категория

Дозирование материалов

Портландцементы легко модифицируются в зависимости от используемого сырья и процесса их объединения.

Дозирование сырья основано на серии одновременных расчетов, учитывающих химический состав сырья и тип производимого цемента: Американское общество по испытаниям и материалам (ASTM), тип I, II, III , или белый цемент V, или класс Американского института нефти (API) A, C, G или H. [1] [2]

Классификация цемента

Основным сырьем, используемым для производства портландцемента, являются известняк (карбонат кальция) и глина или сланец. Часто добавляют железо и глинозем, если они еще не присутствуют в достаточном количестве в глине или сланце. Эти материалы смешивают друг с другом, влажным или сухим, и подают во вращающуюся печь, которая плавит известняковую суспензию при температуре от 2600 до 3000°F в материал, называемый цементным клинкером. После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса, чтобы контролировать время схватывания готового цемента.

Эти материалы смешивают друг с другом, влажным или сухим, и подают во вращающуюся печь, которая плавит известняковую суспензию при температуре от 2600 до 3000°F в материал, называемый цементным клинкером. После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса, чтобы контролировать время схватывания готового цемента.

Когда эти клинкеры гидратируются водой в процессе схватывания, они образуют четыре основные кристаллические фазы, как показано в Таблица 1 и Таблица 2 . [3]

Портландцементы обычно производятся в соответствии с определенными химическими и физическими стандартами, которые зависят от их применения. В некоторых случаях для получения оптимальных композиций необходимо добавлять дополнительные или корректирующие компоненты. Примеры таких добавок:

- Песок

- Кремнистые суглинки

- Пуццоланы

- Диатомовая земля (DE)

- Железный колчедан

- Глинозем

В расчетах также учитываются глинистые или кремнистые материалы, которые могут присутствовать в больших количествах в некоторых известняках, а также зола, образующаяся при сжигании угля в печи. Незначительные примеси в сырье также должны быть приняты во внимание, так как они могут оказывать значительное влияние на характеристики цемента.

Незначительные примеси в сырье также должны быть приняты во внимание, так как они могут оказывать значительное влияние на характеристики цемента.

В США есть несколько агентств, которые изучают и пишут спецификации для производства портландцемента. Из этих групп наиболее известными в нефтяной промышленности являются ASTM, которая имеет дело с цементами для строительства и использования в строительстве, и API, которая пишет спецификации для цементов, используемых только в скважинах.

Спецификация ASTM. C150 [1] предусматривает восемь типов портландцемента: Типы I, IA, II, IIA, III, IIIA, IV и V, где «A» обозначает воздухововлекающий цемент. Эти цементы предназначены для удовлетворения различных потребностей строительной отрасли. Цементы, используемые в скважинах, подвергаются воздействию условий, не встречающихся в строительстве, таких как широкий диапазон температур и давлений. По этим причинам были разработаны различные спецификации, которые охватываются спецификациями API. В настоящее время API предоставляет спецификации, охватывающие восемь классов тампонажных цементов, обозначенных как классы от A до H. Наиболее широко используются классы API G и H.

В настоящее время API предоставляет спецификации, охватывающие восемь классов тампонажных цементов, обозначенных как классы от A до H. Наиболее широко используются классы API G и H.

Цементы для нефтяных скважин также доступны в классах умеренной сульфатостойкости (MSR) или высокой сульфатостойкости (HSR). Сульфатостойкие марки используются для предотвращения разрушения затвердевшего цемента в скважине, вызванного воздействием сульфатов пластовыми водами.

Классификация API

Нефтяная промышленность закупает цемент, произведенный преимущественно в соответствии с классификацией API, опубликованной в API Spec. 10А. [4] Далее определяются различные классы цементов API для использования при забойных температурах и давлениях.

Класс A

- Этот продукт предназначен для использования, когда не требуются особые свойства.

- Доступен только в обычном сорте O (аналогично ASTM Spec. C150, Type I). [1]

Класс B

- Этот продукт предназначен для использования в условиях, требующих умеренной или высокой устойчивости к сульфатам.

- Доступны марки MSR и HSR (аналогично ASTM Spec. C150, Type II). [1]

Класс С

- Этот продукт предназначен для использования в условиях, когда требуется высокая начальная прочность.

- Доступен в обычном, O, MSR и HSR классах (аналогично ASTM Spec. C150, Type III). [1]

Класс G

- Никакие добавки, кроме сульфата кальция или воды, или и того, и другого, не должны перемалываться или смешиваться с клинкером во время производства скважинного цемента класса G.

- Этот продукт предназначен для использования в качестве основного скважинного цемента. Доступны марки MSR и HSR.

Класс H

- Никакие добавки, кроме сульфата кальция или воды, или того и другого, не должны перемалываться или смешиваться с клинкером во время производства скважинного цемента класса H.

- Этот продукт предназначен для использования в качестве основного скважинного цемента.

Доступны марки MSR и HSR.

Доступны марки MSR и HSR.

Свойства цемента, указанные в спецификациях API

Химические свойства и физические требования приведены в Таблицах 3 и Таблице 4 соответственно. [3] Типичные физические требования к различным классам цемента API показаны в таблице 5 . [3]

Хотя эти свойства описывают цементы для целей спецификации, цементы для нефтяных скважин должны иметь другие свойства и характеристики, чтобы обеспечить их необходимые функции в скважине. (API RP10B содержит стандарты для процедур испытаний и специального оборудования, используемого для испытаний тампонажных цементов, и включает:

- Приготовление суспензии

- Плотность навоза

- Испытания на прочность при сжатии и неразрушающие акустические испытания

- Испытания на время загустевания

- Статические испытания на водоотдачу

- Эксплуатационные испытания свободной жидкости

- Испытания на проницаемость

- Реологические свойства и прочность геля

- Расчеты перепада давления и режима течения для шламов в трубах и кольцевых пространствах

- Процедуры испытаний в Арктике (вечной мерзлоте)

- Испытание на стабильность шлама

- Совместимость скважинных флюидов.

[5]

[5]

Список литературы

- ↑ 1,0 1,1 1,2 1,3 1.4 ASTM C150-97A, Стандартная спецификация для порт-концентрации. 2000. Западный Коншохокен, Пенсильвания: ASTM International. http://dx.doi.org/10.1520/C0150_C0150M-12

- ↑ ASTM C114-97a, Стандартные методы химического анализа гидравлического цемента. 2000. Западный Коншохокен, Пенсильвания: ASTM International. http://dx.doi.org/10.1520/C0114-11B.

- ↑ 3,0 3,1 3,2 Смит, Д.К. 2003. Цементирование. Серия монографий, SPE, Ричардсон, Техас, 4, гл. 2 и 3.

- ↑ Спецификация API. 10A, Технические условия на цементы и материалы для цементирования скважин, 23-е издание. 2002. Вашингтон, округ Колумбия: API.

- ↑ API RP 10B, Рекомендуемая практика испытания скважинных цементов, 22-е издание. 1997. Вашингтон, округ Колумбия: API.

См. также

Работы по цементированию

PEH: Цементирование

Примечательные статьи в OnePetro

Внешние ссылки

Монография SPE по цементированию

Категория

Цементная композиция

Оксидная композиция цемента

Четыре основных оксида

цемента в порядке убывания: CaO, SiO 2 , Al 2 O 3 ,

и Fe 2 O 3 . Оксиды в меньших количествах, которые

важен для поведения цемента, включает SO 3 , MgO, Na 2 O,

и K 2 O. Для определения

оксидный состав цемента на различных стадиях контроля качества при

процесс производства цемента:

Оксиды в меньших количествах, которые

важен для поведения цемента, включает SO 3 , MgO, Na 2 O,

и K 2 O. Для определения

оксидный состав цемента на различных стадиях контроля качества при

процесс производства цемента:

- Химический анализ

- Рентгеновская дифракция

- Оптическая микроскопия

- Сканирующая электронная микроскопия с энергодисперсионным рентгеновским излучением анализ

- Электронно-зондовый анализ

- Селективное растворение

- Термический анализ

Обозначения химиков по цементу для различных вяжущих составов:

CaO = C, SiO 2 = S, Al 2 O 3 = A, Fe 2 O 3 = F, H 2 O = H, MgO = M, Na 2 O = N, SO 3 = S , CO 2 = C

Используя эти обозначения, химические формулы некоторых цементов соединения могут быть сокращены следующим образом:

Расчет составного состава цемента Составы Bogue используются для определения составов соединений

ПК, не содержащих вторичных материалов (и имеющих A/F ≥ 0,64). Эти

Составы соединений могут быть рассчитаны на основе анализа оксидов следующим образом.

(C, S, A, F и S обозначают % CaO, SiO 2 , Al 2 O 3 ,

Fe 2 О 3 и SO 3 соответственно):

Эти

Составы соединений могут быть рассчитаны на основе анализа оксидов следующим образом.

(C, S, A, F и S обозначают % CaO, SiO 2 , Al 2 O 3 ,

Fe 2 О 3 и SO 3 соответственно):

% C 3 S = 4,071C — 7,700S — 6,718A — 1,430F — 2,852 S

% C 2 S = 2,867S — 0,7544(% C 3 S)

% С 3 А = 2,650 А — 1,692F

% С 4 AF = 3,043F

Полученные выше значения можно рассматривать как «потенциальные» значения, которые не учитывают наличие свободной извести или могут быть изменены для учета свободной извести. В последнем случае % свободного известь вычитается из %CaO (C) перед ее использованием в расчетах %С 3 С.

Обратите внимание, что приведенные выше формулы не дают точного состава

из различных соединений. Кроме того, делаются различные предположения, а именно,

что система находится в равновесии, вторичные минералы отсутствуют,

и что все алюмоферриты кальция присутствуют в форме C 4 AF

(это не совсем так, так как они могут иметь самые разные композиции,

особенно в виде твердых растворов).

Кроме того, делаются различные предположения, а именно,

что система находится в равновесии, вторичные минералы отсутствуют,

и что все алюмоферриты кальция присутствуют в форме C 4 AF

(это не совсем так, так как они могут иметь самые разные композиции,

особенно в виде твердых растворов).

Термодинамическая основа вяжущих компаундов

Расплавленная смесь прокаленного сырья может кристаллизоваться в

различные составы при достижении равновесия при охлаждении

процесс. Исходя из исходного состава сырья,

Окончательная фазовая сборка, которая образуется, будет зависеть от многочисленных фазовых диаграмм.

которые существуют в составе CaO – SiO 2 – Al 2 О 3 – Система Fe 2 O 3 . К ним относятся бинарные, троичные,

и четверные фазовые диаграммы, в зависимости от того, есть ли в системе две,

три-четыре компонента.

Сложная цементная система может быть разбита на первичную трехфазные системы: CaO – SiO 2 – Al 2 O 3 , и CaO – Al 2 O 3 – Fe 2 О 3 . Из них первая система (содержащая C, S и A) включает бинарные фазы которые составляют 90% портландцемента. Фазовая диаграмма для этой системы показан на рис. 1, а увеличенный вид богатой известью части система, представляющая интерес для производства цемента, представлена на рис. 2.

Бинарные фазовые соотношения между CaO и SiO 2 дают восходят к соединениям C 3 S и C 2 S. С другой стороны С другой стороны, бинарные фазовые соотношения между CaO и Al 2 O 3 в результате образуются C 3 A и C 12 A 7 .

Рис. 1. Система CaO

— Al 2 O 3 – SiO 2

1. Система CaO

— Al 2 O 3 – SiO 2

Рис. 2. Расширенный вид богатого известью участка фазовой диаграммы

В системе CaO – Fe 2 O 3 – Al 2 O 3 , имеются различные твердые растворы которые существуют между различными фазами. Феррит первичной фазы или Тетракальциевый алюмоферрит (C 4 AF) на самом деле содержит ряд других соединений в твердом растворе.

Основы фазовых диаграмм можно изучить в глава под названием «Фазовые диаграммы» (глава 9) из книги «Материаловедение и инженерия: введение» Уильяма Д. Каллистер-младший, 6 th Edition, John Wiley & Sons.

Типы цементов

Цементы классифицируются на основе:

- Химический состав

- Физические свойства

- Добавки к цементному порошку

- Специальное назначение или использование

Общая классификация аналогична для стандартов по

мир. Здесь представлены две основные схемы классификации – ASTM

и БИС.

Здесь представлены две основные схемы классификации – ASTM

и БИС.

Классификация ASTM

ASTM C150 классифицирует цемент на 5 основных типов:

- Тип I: общего назначения (тип IA для цемента с воздухововлекающими добавками)

- Тип II: умеренно сульфатостойкий и умеренно жаростойкий гидратации (тип IIA для воздухововлекающего цемента)

- Тип III: высокая начальная прочность

- Тип IV: низкая теплота гидратации

- Тип V: Сульфатостойкий

Типичный состав смеси для этих цементов приведен в таблице 1.

Таблица 1. Состав соединения (%) для цементов ASTM

Тип ASTM | С 3 С | С 2 С | С 3 А | С 4 AF |

| я | 45-55 | 20-30 | 8-12 | 6-10 |

| II | 40-50 | 25-35 | 5-7 | 10-15 |

| III | 50-65 | 15-25 | 8-14 | 6-10 |

| IV | 25-35 | 40-50 | 5-7 | 10-15 |

| В | 40-50 | 25-35 | 0-4 | 10-20 |

В целом, в отношении цемента типа I,

- Тип II имеет незначительно более низкий C 3 S и С 3 А

- Тип III имеет незначительно более высокий C 3 С, и более высокой крупности

- Тип IV имеет более низкую C 3 S (ниже, чем Тип II) и C 3 A

- Тип V имеет более низкую C 3 A (ниже, чем

Тип IV)

ASTM C595 также классифицирует два смешанных цемента –

Портланд-шлаковый цемент (тип IS) и портланд-пуццолановый цемент (тип IP). В то время как тип IS состоит из 25-70% шлака по массе, тип IP состоит из

от 15 до 40 % обычно пуццоланового материала по массе (зольная пыль,

вулканический пепел и др.).

В то время как тип IS состоит из 25-70% шлака по массе, тип IP состоит из

от 15 до 40 % обычно пуццоланового материала по массе (зольная пыль,

вулканический пепел и др.).

Классификация BIS

Хотя общая схема классификации в BIS аналогично ASTM, названия цементов разные. БИС классифицирует цементы по следующим основным категориям:

- Обыкновенный портландцемент – IS:269-1989 (дальнейшая классификация в 33, 43 и 53 классы; класс подразумевает прочность, достигнутую цементный раствор на 28 сутки)

- Портландцемент низкотемпературный – IS:12600-1989

- Быстротвердеющий портландцемент – IS:8041-1978

- Портланд-пуццолановый цемент (PPC) – IS:1489-1976

- Шлакопортландцемент (ШШК) – IS 455-1976

По сравнению с OPC низкотемпературный цемент имеет более высокую

доля C 2 S, тогда как у быстротвердеющего цемента выше C 3 С и

тонкость. BIS классифицирует OPC по трем различным классам прочности, которые

в первую очередь достигаются за счет различий в содержании C 3 S и крупности. Однако,

Долговременная прочность бетона на самом деле не зависит от марки

цемента. Только скорость набора прочности бетона выше, чем выше

цементы марки.

BIS классифицирует OPC по трем различным классам прочности, которые

в первую очередь достигаются за счет различий в содержании C 3 S и крупности. Однако,

Долговременная прочность бетона на самом деле не зависит от марки

цемента. Только скорость набора прочности бетона выше, чем выше

цементы марки.

В настоящее время OPC недоступен в большинстве районов Индии, и строительная отрасль медленно, но верно перешла на КПП. Это положительное изменение, так как контекстная реклама обеспечивает более прочный бетон в долгосрочной перспективе. В Индии PPC состоит в основном из продуктов с низким содержанием кальция. летучей золы, при уровне замещения 20 – 30%. В то время как более медленная скорость набора прочности неизбежен, предел прочности и долговечности бетон с PPC лучше, чем с OPC.

Цементы специального назначения Специальные цементы, изготовленные для удовлетворения потребности, также доступны. Расширяющиеся цементы приводят к расширению

увлажнение в первые несколько часов, что компенсирует усадку в более поздние сроки

этапы. В результате чистая усадка бетона в долгосрочной перспективе составляет

близко к нулю. Эти цементы основаны на алюмосульфатных добавках, которые

вызывают обширное образование эттрингита на ранних стадиях гидратации цемента.

Расширяющиеся цементы приводят к расширению

увлажнение в первые несколько часов, что компенсирует усадку в более поздние сроки

этапы. В результате чистая усадка бетона в долгосрочной перспективе составляет

близко к нулю. Эти цементы основаны на алюмосульфатных добавках, которые

вызывают обширное образование эттрингита на ранних стадиях гидратации цемента. Быстросхватывающийся цемент состоит из смеси гипса или кальциево-алюминатного цемента с OPC, и используется там, где схватывание в пределах желательно 10-15 минут (затыкание дыр и течей в резервуарах для воды) и т. д.). Белый цемент с низким содержанием Fe 2 O 3 используется в архитектурных целях, и сделать цветной бетон (путем добавления пигментов).

Цементы для нефтяных скважин используются для цементирования стальных обсадных труб к породе.

образования при бурении нефтяных скважин. Цемент закачивается в виде шлама, который

должна быть текучей в условиях эксплуатации, а затем быстро затвердевать. Эти

цементы имеют пониженный C 3 А и крупность, а иногда и замедлители схватывания

для схватывания и ускорители для набора прочности. Кладочные цементы состоят

смеси клинкера OPC, гипса и известняковой муки, а также

воздухововлекающий пластификатор. Основным назначением этого цемента является обеспечение

лучшая применимость к кладочному раствору.

Цемент закачивается в виде шлама, который

должна быть текучей в условиях эксплуатации, а затем быстро затвердевать. Эти

цементы имеют пониженный C 3 А и крупность, а иногда и замедлители схватывания

для схватывания и ускорители для набора прочности. Кладочные цементы состоят

смеси клинкера OPC, гипса и известняковой муки, а также

воздухововлекающий пластификатор. Основным назначением этого цемента является обеспечение

лучшая применимость к кладочному раствору.

Суперсульфатные цементы на основе доменного шлака с

большое количество гипса вместе с небольшим количеством поликарбонатного клинкера. Эти цементы

обладают высокой устойчивостью к сульфатам и морской среде. Из-за их

медленная гидратация, они также выделяют очень мало тепла. цементы на основе алюмината кальция,

которые обладают высокой устойчивостью к кислым и сульфатным средам, изготавливаются

с использованием известняка и бокситов в качестве сырья. Полученный цемент имеет

CA в качестве основного ингредиента. Одна из основных проблем с этим цементом, который демонстрирует

быстрый прирост силы, потеря силы с возрастом из-за постепенного

превращение продукта гидратации, что приводит к значительному увеличению

пористость. Однако из-за его отличной работы при высоких температурах

за счет образования керамической связки СА цемент используется в огнеупорных футеровках

для печей.

Полученный цемент имеет

CA в качестве основного ингредиента. Одна из основных проблем с этим цементом, который демонстрирует

быстрый прирост силы, потеря силы с возрастом из-за постепенного

превращение продукта гидратации, что приводит к значительному увеличению

пористость. Однако из-за его отличной работы при высоких температурах

за счет образования керамической связки СА цемент используется в огнеупорных футеровках

для печей.

Свойства цемента, обычно измеряемые в любой лаборатории включают: нормальную консистенцию, время схватывания, твердость, мелкость и сжимаемость. прочность (измеряется на минометах). Философия этих тестов только будет описано здесь. Полное описание методов можно посмотреть из соответствующих стандартов.

Нормальная консистенция и время схватывания определяются с помощью

аппарат Вика. Нормальная согласованность — это эмпирическая мера, указывающая

минимальное количество воды, необходимое для обеспечения определенного уровня текучести в

цементная паста. Это также позволяет разработать пасту для настройки

испытания на время и прочность на сжатие. Начальное время схватывания составляет

важно оценить время, доступное для бетонных работ (транспортировка,

размещение, закрепление и отделка), в то время как окончательное время схватывания

указывает на достижение определенной формы (т.е. конкретной вне этой

точка не может быть переформована).

Нормальная согласованность — это эмпирическая мера, указывающая

минимальное количество воды, необходимое для обеспечения определенного уровня текучести в

цементная паста. Это также позволяет разработать пасту для настройки

испытания на время и прочность на сжатие. Начальное время схватывания составляет

важно оценить время, доступное для бетонных работ (транспортировка,

размещение, закрепление и отделка), в то время как окончательное время схватывания

указывает на достижение определенной формы (т.е. конкретной вне этой

точка не может быть переформована).

Прочность цемента на сжатие измеряется в растворе, потому что

плохой размерной стабильности цементного теста (высокая усадка),

а также тот факт, что с помощью минометов действительно можно проверить «привязку»

прочность цементного теста, отражающая его истинное действие в бетоне.

Кодексы имеют строгие требования не только в отношении 28-дневной прочности,

но также и для промежуточных сил (3 и 7 дней). надежность

цемента связана с его способностью сохранять свой объем при гидратации,

и измеряется с помощью прибора Ле Шателье.

надежность

цемента связана с его способностью сохранять свой объем при гидратации,

и измеряется с помощью прибора Ле Шателье.

Крупность, если ее обычно измеряют с использованием воздухопроницаемости по Блейну испытания и составляет порядка 300 – 400 м 2 /кг для OPC. Однако фактическое распределение размеров частиц в цементе можно получить с использованием более сложных методов, таких как лазерная дифракция. Типичный распределение частиц по размерам для обычного портландцемента (тип I) и быстротвердеющий цемент (тип III) представлен на рисунке 3. В то время как OPC состоит из частиц размером от 150 до 1 мкм, средняя частица размер около 15 мкм.

Рис. 3. Размер частиц распределитель для цемента

Удельный вес цемента можно измерить с помощью

пикнометр с использованием инертной жидкости, такой как масло или керосин.

Такая методика проста в реализации и не требует больших капиталовложений. Энергозатраты также минимальные.

Такая методика проста в реализации и не требует больших капиталовложений. Энергозатраты также минимальные. Чтобы состав получился более пластичным, прочным и водостойким, при смешивании цемента с водой нужно добавить клей ПВА из расчета 200 мл на ведро раствора.

Чтобы состав получился более пластичным, прочным и водостойким, при смешивании цемента с водой нужно добавить клей ПВА из расчета 200 мл на ведро раствора.

1 Класс А

1 Класс А

Доступны марки MSR и HSR.

Доступны марки MSR и HSR. [5]

[5]