Состав блока газосиликатного: Химический состав блоков: пенобетона, газосиликата, керамзитобетона

Газосиликатные блоки: технические характеристики, состав, марки

Содержание

- Газосиликатные блоки – что это

- Области применения

- Состав газосиликатных блоков

- Технические характеристики

- Технология производства

- Производители

- Достоинства и недостатки

- Отзывы

Перед выбором материала для строительства дома рекомендуется тщательным образом проанализировать его положительные качества и отрицательные моменты. По понятным причинам изготовители о плохих качествах материала предпочитают молчать, нахваливая только хорошие особенности товара собственного производства, и газосиликатные блоки в данном вопросе не являются исключением. Покупая такой материал, можно наслушаться отзывов про легкий вес, теплоизоляционные качества, экологическую чистоту, но не все хорошо, как выглядит с первого взгляда. Ведь в некоторых ситуациях лучше ориентироваться в негативных сторонах блока, чем в положительных качествах.

Газосиликатные блоки – что это

Газосиликат представляет собой камень искусственного происхождения, изготовленный из ячеистой бетонной массы. Такой строительный материал возможно изготавливать собственными силами. Придется только замесить раствор, залить его в форму и оставить на несколько дней для застывания.

Такой строительный материал возможно изготавливать собственными силами. Придется только замесить раствор, залить его в форму и оставить на несколько дней для застывания.

Необходимо понимать, что качество камня оставит желать лучшего.

Чаще всего блоки изготавливаются автоклавным способом. Твердение бетонной массы происходит под воздействием давления и температурного режима, придавая изделию прочность. Такой метод изготовления является основным, потому что позволяет выпускать блоки в соответствии с требованиями ГОСТа 31360 2007.

Области применения

Газосиликатные блоки – это универсальный материал, применяющийся в различных сферах строительной отрасли.

Легкие камни, показатель плотности которых равен 200 кг на кубометр, применяются в качестве утеплительного материала.

Блоки с плотностью в 400 кг на метр кубический представляют собой материал для возведения стен несущего типа в объектах, не превышающих трехэтажного уровня, и перегородок.

Более плотный материал с показателем 500 кг используется для строительства объектов, высота которых превышает три этажа.

Камни с показателем в 700 кг/м3 используются при строительстве сооружений, достигающих в высоту девяти этажей.

Состав газосиликатных блоков

Из чего делают такой материал? Состав исходного сырья газосиликатных блоков следующий:

- известь негашеная;

- цементный материал;

- речной или карьерный песок мелкой фракции;

- чистая вода;

- алюминиевый порошок;

- специальные добавки, ускоряющие процесс твердения.

Технические характеристики

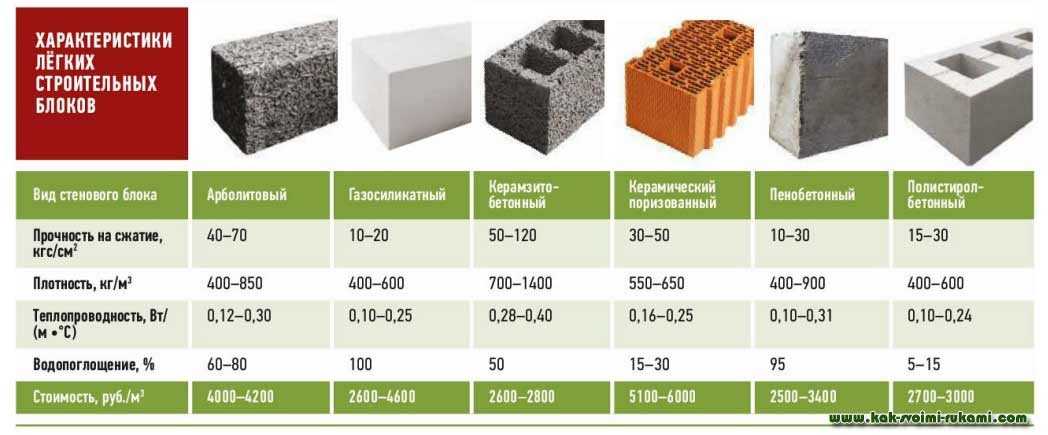

Есть смысл в том, чтобы разобрать основные технические характеристики газосиликатного материала:

- Значение удельной тепловой емкости блочного материла, изготовленного с применением автоклавного метода, равно 1 кДж/кг*°С. Для сравнения, такой же показатель для железобетонного камня достигает только 0.84.

- Плотность железобетонного материала выше в пять раз, но показатель тепловой проводимости газосиликатного блока равен всего 0.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04. - Шумопоглощение газосиликата составляет 0.2, если частота звуков равна 1 000 Гц.

- Морозостойкость блоков, средняя плотность которых не превышает 400 кг, не нормирована, для материала с показателем в 600 кг она достигает трех с половиной десятков циклов «заморозка – оттаивание». Более плотные камни способны выдерживать до пятидесяти циклов. Получается, что максимальный срок службы таких газосиликатных блоков составляет 50 лет.

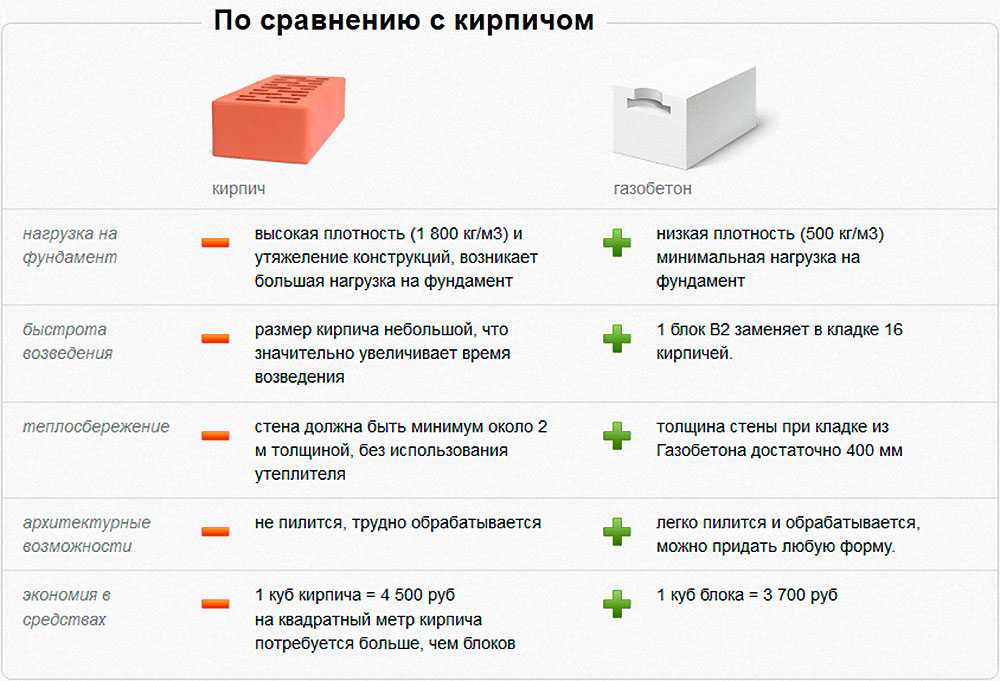

Если проводить сравнение между блоками и кирпичным материалом, то показатели будут не в пользу второго материала. Чтобы получить достаточный уровень тепловой проводимости, стена из газосиликата должна составлять по ширине не менее пятидесяти сантиметров. А для кирпичной кладки это значение равно 2 метрам. Кроме того, при ведении кладки из блоков расход растворной массы сокращается в разы.

Масса одного метра квадратного кладки из газосиликатного материала не превысит двухсот пятидесяти килограмм, в то время как кирпичный участок будет весить около двух тонн. Здесь следует учесть, что и мощность фундаментной основы будет различаться, что также окажет влияние на расход финансирования, выделенного для выполнения строительных работ. Показатель прочности на сжатие обоих материалов настолько разный, что под газосиликатную кладку достаточно будет полуметровой ширины фундамента, а для кирпича понадобится основание шириной в пару метров.

Здесь следует учесть, что и мощность фундаментной основы будет различаться, что также окажет влияние на расход финансирования, выделенного для выполнения строительных работ. Показатель прочности на сжатие обоих материалов настолько разный, что под газосиликатную кладку достаточно будет полуметровой ширины фундамента, а для кирпича понадобится основание шириной в пару метров.

Монтаж блочной кладки выполняется легко, что даст возможность снизить трудовые затраты.

Кроме всего сказанного, блоки считаются экологически чистым материалом. Коэффициент по данному пункту такой, что газосиликат можно сравнивать с натуральной древесиной. А вот для кирпича это значение равно 8 – 10 единицам.

Технология производства

Известь, песок и вода, взятые в определенных пропорциях, закладываются в бетоносмеситель. После этого при помощи специального дозатора туда засыпается алюминиевая пудра. Смесь раскладывается по формам, оставляется на четыре часа при температурном режиме, равном сорока градусам тепла.

Кальциевая гидроокись начинает вступать в реакцию с алюминием, активно выделяя водород. Сырьевая масса начинает пениться и наращивать объемы, словно дрожжевое тесто.

Как только выделение водорода прекратится, смесь обретает пластичность. Готовый массив делится на ровные блоки, которые направляются в автоклавные установки. Под давлением в 14 бар и температурой в 180 градусов происходит дальнейшая сушка материала.

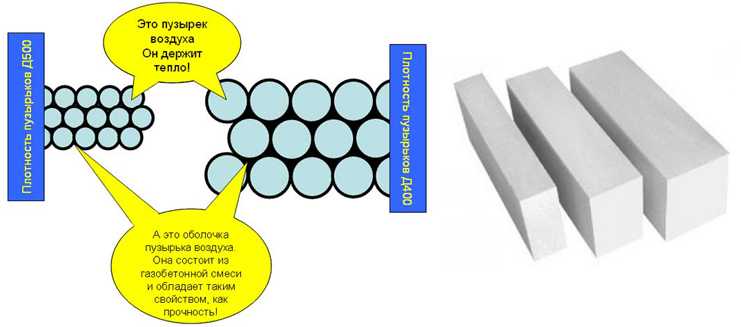

Поры могут содержать до восьмидесяти процентов воздуха, и этот показатель зависит от марки газосиликатных блоков. Но кварцевый песок придает блокам необходимую прочность.

Производители

Среди изготовителей пользуются популярностью следующие предприятия:

- Калужский газобетонный завод;

- Ивановский силикатный завод;

- Егорьевский завод стройматериалов;

- Оршанский завод;

- Костромской и Старооскольский комбинаты.

Известны своим качеством газосиликатные блоки, изготовленные в п. Радужном, в Барановичах, в Новомичуринске, в Лисках.

Радужном, в Барановичах, в Новомичуринске, в Лисках.

Среди самого газосиликатного материала многие потребители предпочитают выбирать блоки марок Poritep (поритеп), Итонг, Эко, Drauber, Хебель.

На предприятиях, считающихся лидерами по изготовлению блочного материала, установлено оборудование европейского уровня, используются современные технологии, организован поэтапный контроль над качеством продукции.

К числу преимуществ газосиликатного материала относятся следующие положительные качества:

- легкий вес – нет необходимости привлекать погрузочно-разгрузочную технику. Имея инструмент для кладки, можно выполнять строительные работы самостоятельно;

- многочисленные пустотные места гарантируют отличную изоляцию от посторонних шумов;

- блоки легко обрабатываются ручным материалом – ножовкой, теркой и т. п.;

- низкий уровень тепловой проводимости – дом получится теплым, внутри помещений всегда будет поддерживаться комфортный микроклимат;

- строительные работы выполняются быстро, потому что блоки отличаются большими размерами.

- материал относится к группе слабогорючих.

Объекты из такого материала отличаются комфортностью и экологической безопасностью. Отличная паропроницаемость блоков позволяет стенам «дышать». Но дом из такого материала строится в два этажа, а если фронтоны высокие – то в один. В противном случае нижние ряды кладки могут разрушиться от большого веса.

Кроме положительных качеств, имеются и негативные моменты. Блок считается негорючим материалом, но от воздействия высоких температур способен разрушаться. Сильный пожар сделает объект из газосиликатного материала непригодным к дальнейшей эксплуатации.

Еще один проблемный вопрос – влагопоглощение. Вода, попавшая на газобетонную поверхность, почти сразу оказывается внутри камня. Во время сильных морозов «мокрые» блоки могут дать трещины. Чтобы защитить материал от излишней влаги, применяют гидрофобизаторы.

Отзывы

Разобравшись в видах газосиликатных блоков и поняв, какие из них лучше, можно изучить мнение потребителей, успевших построить дома из данного материала.

Итак, строим из газосиликатных блоков. Материал легкий, размеры камней большие, как правильно выбирать, мы знаем. Но сегодня предлагаем изучить не очень лестные отзывы о газосиликатном блоке, ставящие под сомнение некоторые его положительные качества.

К примеру, вопрос о теплоизоляции. Да, стены из такого материала хорошо держат тепло внутри помещений, но такая характеристика относится к блокам с низким показателем плотности. А такой материал для строительства несущей стены практически не применяется.

Многие уверяют, что нет необходимости заливать мощный фундамент. Но это очередной миф – основание должно быть прочным, чтобы выдержать не только блоки, но и другие слои «стенового пирога».

Стоимость блоков низкая, это правда. Но когда принимаются в зачет дополнительные расходы, связанные с устройством фундамента, армированием стен и увеличением их толщины, то получается приличная сумма.

Считается, что дома из газосиликатного блока отличаются продолжительным эксплуатационным периодом. Вновь возникают сомнения, так как блоки начали использовать относительно недавно, и судить о сроках их эксплуатации еще затруднительно.

Вновь возникают сомнения, так как блоки начали использовать относительно недавно, и судить о сроках их эксплуатации еще затруднительно.

Еще один нюанс – большое количество недобросовестных изготовителей, не выдерживающих технологический процесс производства материала. От этого качество камней ухудшается, они становятся хрупкими.

состав, виды, марки, особенности, отличия от газобетонных, керамзитобетонных и пеноблоков

Газосиликатные строительные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газосиликатные блоки проходят термическую обработку (до +190оС) под давлением 10-12 бар. Благодаря этому материалу придается дополнительная прочность, и улучшаются показатели теплопроводности и морозоустойчивости.

Технология изготовления газосиликатных блоков была разработана в Швеции еще в начале прошлого века, однако популярность приобрела лишь недавно.

Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Виды газосиликатных блоков

Все газосиликатные блоки можно разделить на три вида:

Газобетон представляет собой искусственный камень. В его массиве распределены замкнутые воздушные ячейки не более 3 мм в диаметре. Основными составляющими являются: песок, цемент, набор газообразующих компонентов. Воздушные поры значительно увеличивают его теплопроводность.

Пенобетон – это материал подобный газобетону. Отличия – в способе производства. Ячейки образуются благодаря введению пенообразующих добавок. Основными компонентами служат: кварц, известь и цемент.

Газосиликат – строительный материал, образующийся путем автоклавного твердения. Его составляющими являются: измельченный песок и известь, алюминиевая пудра. Отличается более легким весом и лучшими показателями теплопроводности.

Видео о том, что нужно знать о газосиликатных блоках как о строительном материале:

Классификация по сфере применения

Стеновые блоки предназначены для укладки стен с минимальными швами. В процессе изготовления этого материала используются новые технологии, которые включают в себя использование цемента, кварцевого песка, воды и извести. Для образования пор применяется алюминиевая пудра.

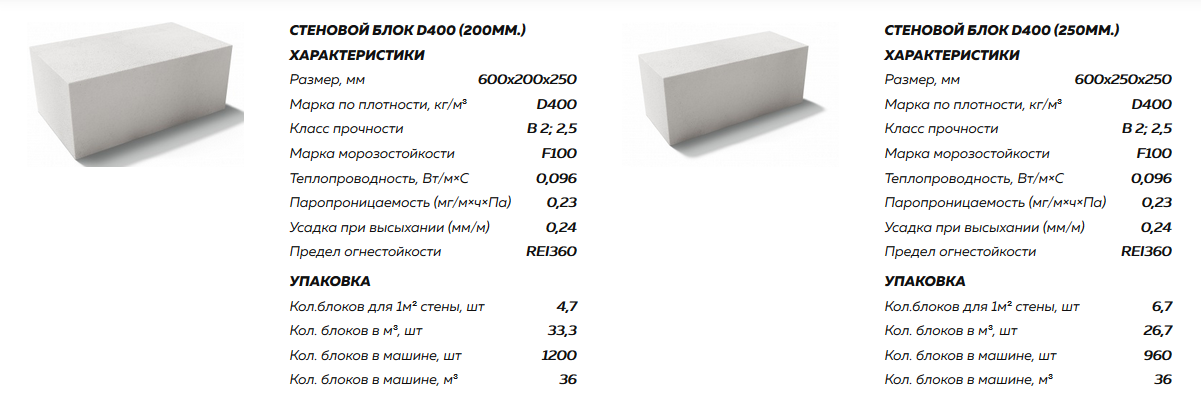

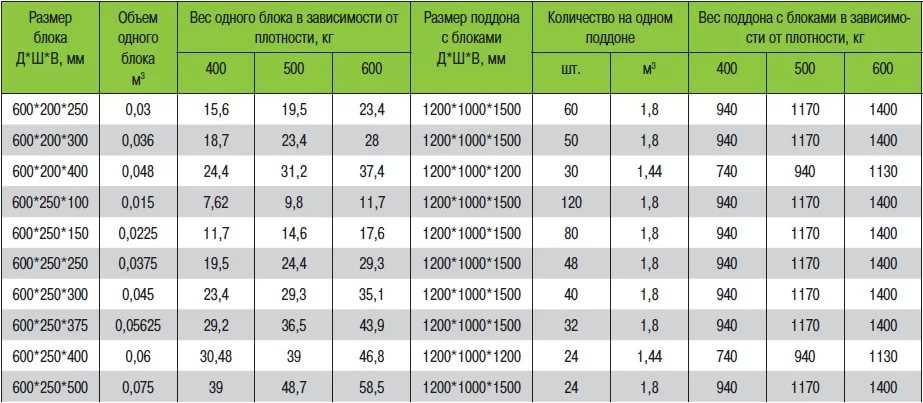

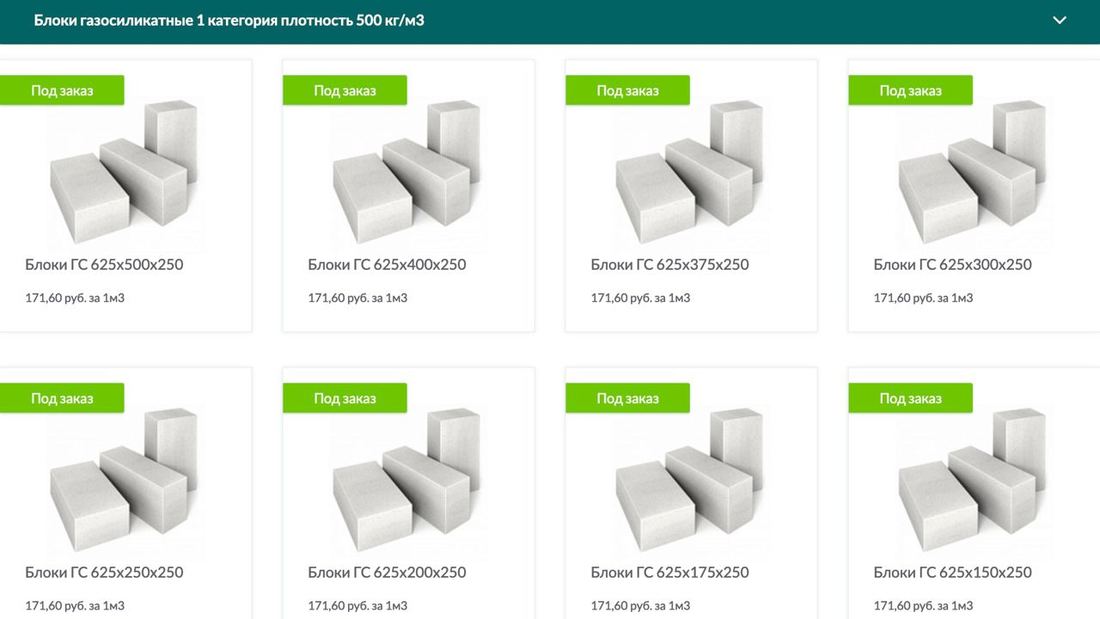

В зависимости от плотности материала они могут быть использованы как для утепления (плотность 350 кг/м3), так и для малоэтажного строительства (400-500 кг/м3). Стеновые блоки обладают более крупными размерами, что уменьшает затраты материального и трудового характера.

На сегодняшний день строительство дома из газосиликата является очень частым явлением. Такая высокая популярность газосиликатных блоков вызвана их низкой стоимостью и теплопроводностью, которая позволяет получать энергоэффективные здания.

Перегородочные блоки могут использоваться для возведения перегородок и стен. Для внутренних стен квартиры подойдут блоки 10-ти сантиметровой толщины. Высота и ширина 100-мм блоков несущественны.

Средние размеры перегородочных блоков для межкомнатных стен 200*200*400мм, встречаются также и совсем тонкие блоки с толщиной в 50 мм.

Они просты в монтаже и имеют ряд преимуществ:

- Хорошие звуко- и теплоизоляционные свойства;

- Экономичность;

- Небольшой вес;

- Небольшая стоимость.

Помимо преимуществ у данных блоков есть и недостатки:

- Сложность в обработке;

- Невысокая прочность;

- Высокие затраты в дальнейшей эксплуатации.

Это лишь малая часть положительных и отрицательных свойств такого строительного материала, как газосиликат. В этой статье можно познакомится с более подробным списком.

Виды блоков в зависимости от размеров и категорий прочности

- Кладка насухо с использованием клея.

Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200) - Кладка на клей. Блоки 2 категории точности могут отличаться в размерах до 2 мм, иметь отклонения от прямолинейности и прямоугольности ребер и граней до 3 мм, отбитость углов – до 2 мм, а ребер – до 5 мм.

- Кладка на раствор. 3 категория точности может иметь отклонения от размеров блока до 3 мм, прямоугольность и прямолинейность – до 4 мм, отбитость ребер – до 10 мм, а углов – до 2 мм.

Пазогребневые силикатные блоки, в отличие от гладких поверхностей, имеют захваты для рук. Сфера их применения: монолитно-каркасное строительство, а также возведение многоэтажных домов.

При укладке они обладают функцией теплового замка и направляющей функцией. Данная система возведения способна экономить на клеевом растворе.

Состав газосиликатов

Основной составляющей в производстве газосиликатных блоков является известь. И поэтому к ней предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества данной составляющей.

И поэтому к ней предъявляются повышенные требования: активность и чистота состава. Конечный результат напрямую зависит от качества данной составляющей.

Кроме извести в состав газосиликатных блоков входит смесь кварцевого песка, вода, цемент и алюминиевый порошок. Последний компонент вступает в реакцию с гидратом окиси кальция, осуществляя процесс газообразования. Пузырьки газа начинают образовываться еще на начальных стадиях производства вплоть до помещения блоков в автоклавы.

Во многом, состав и технология производства определяет будущие технические характеристики и эксплуатационные свойства газосиликатных блоков.

Марки газосиликатов

Конструкционные марки отображают назначение газосиликатных блоков:

- D1000- D1200 – предназначены для строительства жилых, промышленных и общественных зданий и сооружений;

- D200- D500 – для утепления строительных конструкций;

- D500- D900 – конструкционно-теплоизоляционные изделия;

- D700 – стеновые изделия автоклавным способом.

В зависимости от плотности материала, газосиликатные блоки могут применяться для строительства малоэтажных зданий и многоэтажных домов (до 9 этажа) и отличаются следующими марками:

- 200-350 – теплоизоляционные материалы;

- 400-600 – для несущих и ненесущих стен в малоэтажном строительстве;

- 500-700 – для зданий и сооружений высотой не более 3 этажей;

- 700 и выше – для многоэтажного строительства с применением армирования.

Независимо от марки блоков, прежде чем браться за возведение стен из газосиликата, нужно узнать особенности и технологию выполнения кладки.

Газосиликат или пеноблок

Оба этих строительных материала имеют одинаковое происхождение: раствор бетона и пористая структура. Отличия имеются в технологии появления пузырьков. В процессе производства пенобетона пузырьки образуются путем взаимодействия алюминиевой пыли и извести, которые выделяют водород.

А пористая структура газосиликатов достигается путем добавления специального пенообразователя. Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Оба материала затвердевают быстрее, чем воздух покинет их структуру. Если в первом варианте пузырьки пытаются покинуть смесь и поднимаются вверх, то в другом случае – их держит пенообразователь.

Когда его действие прекращается, пузырьки лопаются и уплотняют структуру. Поэтому оба материала отличаются по гигроскопичности. В пенобетон проще попасть влаге, чем в газосиликат.

Пеноблок, в отличие от газосиликата, обладает идеально гладкой поверхностью. В нее труднее проникнуть влаге. Если сравнивать блоки с одинаковой прочностью, то газосиликатный будет иметь меньший вес. Это объясняется его большей пористостью.

Таблица 1

Газоблок и газосиликат

Газоблок представляет собой искусственный камень, имеющий ячейки диаметром от 1 до 3 мм. Они равномерно располагаются по всей структуре материала. Именно степень равномерности этих пузырьков влияет на качество конечного материала. При производстве газоблока в основе лежит цемент с автоклавным или естественным затвердеванием.

Газосиликат – это материал, в основе которого лежит известь. Кроме нее в состав входит: песок, вода и газообразующие добавки. Блоки проходят автоклавную обработку. Смесь для газосиликата заливается в форму и проходит печную термическую обработку, после чего готовый блок разрезается струной на более мелкие блоки необходимых размеров.

Газоблоки имеют более низкий коэффициент шумоизоляции. Если газосиликат впитывает влагу и от этого страдает его структура, то газоблок пропускает ее через себя, создавая комфортный микроклимат в помещении.

Газосиликатные блоки благодаря равномерной пористости являются более прочными. И имеют большую стоимость, чем менее прочные газоблоки.

Таблица 2

Газосиликатные блоки или керамзитные блоки

Важными преимуществами газосиликатных блоков является безопасность: экологическая и техническая. Низкий коэффициент теплопроводности позволяет выдерживать контакты с природными явлениями и огнем, и при этом удерживать тепло даже в сильные морозы.

Отсутствие в составе газосиликатных блоков радиоактивных веществ, тяжелых металлов и прочих опасных для жизни и здоровья компонентов позволяет возводить любые здания без опасения за свое здоровье. Прочность блоков дает возможность возводить 2-3 этажные здания.

Но, не смотря на свои преимущества, у газосиликата есть конкурент – керамзитбетон. Его пазогребневая структура дает возможность выкладывать стены без швов. Такое строительство исключает возникновение мостиков холода и экономит клеевой раствор.

Пористая структура керамзитных блоков лучше сохраняет тепло в помещении, чем газосиликатные блоки. И по морозоустойчивости на 15 циклов больше, чем у конкурентного материала. Стоимость этих материалов практически равна.

Газосиликатные и керамзитные блоки обладают практически равными физико-химическими свойствами. Они вне конкуренции перед деревом и кирпичом – это показывает и статистика по застройщикам. Газосиликатные блоки более востребованы на рынке строительных материалов в виду своей доступности и невысокой стоимости.

Газобетонные блоки по большинству показателей находятся где-то между бетоном и керамическим кирпичом. По сочетанию «цена/прочность/теплоизоляционные качества/экологичность» — в лидерах. Но все же выполненные из них постройки требуют дополнительной отделки и утепления.

Пемза |Свойства, состав, образование, применение » Геология Наука

Пемза представляет собой вулканическую породу, состоящую из очень пористого шероховатого текстурного горного стекла. Обычно он светлого цвета. Он образуется, когда насыщенная газом жидкая магма извергается подобно газированному напитку и остывает так быстро, что образующаяся пена застывает в стакан, полный пузырьков газа. Пемза из лав, богатых кремнеземом, белая, пемза из лав с промежуточным содержанием кремнезема часто желтая или коричневая, а из бедных кремнеземом реже — черная. Впадины в пене могут быть округлыми, удлиненными или трубчатыми, в зависимости от потока застывающей лавы. Образующий его стекловидный материал может находиться в нитях, волокнах или тонких перегородках между полостями. Хотя пемза в основном состоит из стекла, встречаются мелкие кристаллы различных минералов. Пемза имеет низкую плотность из-за многочисленных пор, заполненных воздухом. По этой причине он может легко плавать в воде

Образующий его стекловидный материал может находиться в нитях, волокнах или тонких перегородках между полостями. Хотя пемза в основном состоит из стекла, встречаются мелкие кристаллы различных минералов. Пемза имеет низкую плотность из-за многочисленных пор, заполненных воздухом. По этой причине он может легко плавать в воде

Происхождение названия : Названия, происходящие от латинского слова «pumex», что означает «пена», и на протяжении истории им давали множество названий, поскольку их образование было неясным.

Текстура : Афанитовая и везикулярный (содержит обильные мелкие газовые полости)

Состав : фельзитовый (риолитовый)

Цвет : от белого до светло-серый или светло-коричневый

Скорость охлаждения : быстрый, экструзивный

интрузивный Эквивалент : гранит

Прочие характеристики : очень легкий и будет плавать на воде

Минералы: Полевой шпат, авгит, роговая обманка, циркон

Состав пемзы

Пемза в основном состоит из диоксида кремния, некоторого количества оксида алюминия и следовых количеств других оксидов. Мелкие кристаллы различных минералов встречаются во многих пемзах; наиболее распространены полевой шпат, авгит, роговая обманка и циркон. Полости (везикулы) пемзы иногда имеют округлую форму, а также могут быть удлиненными или трубчатыми, в зависимости от течения застывающей лавы. Залегающие среди старых вулканических пород полости обычно заполнены отложениями вторичных минералов, приносимых просачивающейся водой. Само стекло образует нити, волокна и тонкие перегородки между пузырьками. Риолитовые и трахитовые пемзы белые, андезитовые пемзы часто желтые или коричневые, а пемзовые базальты (такие, как встречаются на Гавайских островах) черные как смоль.

Мелкие кристаллы различных минералов встречаются во многих пемзах; наиболее распространены полевой шпат, авгит, роговая обманка и циркон. Полости (везикулы) пемзы иногда имеют округлую форму, а также могут быть удлиненными или трубчатыми, в зависимости от течения застывающей лавы. Залегающие среди старых вулканических пород полости обычно заполнены отложениями вторичных минералов, приносимых просачивающейся водой. Само стекло образует нити, волокна и тонкие перегородки между пузырьками. Риолитовые и трахитовые пемзы белые, андезитовые пемзы часто желтые или коричневые, а пемзовые базальты (такие, как встречаются на Гавайских островах) черные как смоль.

Он образуется так быстро, что его атомы часто не успевают организоваться в кристаллы. Иногда в пемзе присутствуют кристаллы, но большая часть ее структуры аморфна, образуя вулканическое стекло, называемое минералоидом.

Пемза

Пемза образуется при контакте с лавовой водой. Этот

чаще всего встречается у воды или подводных вулканов. Когда горячая магма

вступает в контакт с водой, быстрое охлаждение и быстрая потеря давления уменьшают

пузырь, образуя лаву. Охлаждение породы ниже температуры плавления

камень означает, что пузырьки остаются внутри, когда камень превращается в

твердеет сразу после контакта с водой. Поскольку пемза необратима,

оно иногда похоже на стекло и пузырьки удерживаются между тонкими

полупрозрачные пузырьковые стены скалы.

Когда горячая магма

вступает в контакт с водой, быстрое охлаждение и быстрая потеря давления уменьшают

пузырь, образуя лаву. Охлаждение породы ниже температуры плавления

камень означает, что пузырьки остаются внутри, когда камень превращается в

твердеет сразу после контакта с водой. Поскольку пемза необратима,

оно иногда похоже на стекло и пузырьки удерживаются между тонкими

полупрозрачные пузырьковые стены скалы.

Вулканические газы и плотность

Если вулканические газы выходят из лавы до того, как она быстро остынет, этот процесс может привести к образованию шлака и пемзы. Он светлого цвета, имеет пористость около 90 процентов и менее плотный; Шлаковый шлак более плотный, с более крупными пузырьками и более толстыми стенками пузырьков и быстро опускается в отличие от плавающего бона. Если газа слишком много, образуется пемза; Когда меньше газа связано с менее вязкой магмой, образуется шлак. Во время вулканической активности у Тонги образовались пемзовые качели от подводных извержений вулканов, причем пемза может быть создана быстро и в прошлом.

Доставка по всему миру

Фактический способ доставки зависит от конечного пользователя. За Например, дантист покупает пемзу в маленькой баночке на 2 унции. Производитель мыло для рук или производитель компьютерных плат получит пемзу поставки в виде упакованных в термоусадочную пленку поддонов 44-фунтовых мешков (20 кг), которые прибывают через грузовик или морской контейнер. Отдел общественных работ, использующий пемзу для фильтрация воды может осуществляться с доставкой пемзы в наливных железнодорожных вагонах. А бетонный завод примет загрузку пемзы (используемой в качестве натурального пуццолана) на пневматическом грузовике. Суть в том, что компания с пемзовым месторождением пользуются спросом во всем мире, такие как Hess Pumice, обязательно развивают опыт и возможность упаковывать пемзу так, как это необходимо заказчику эффективно доставляйте эту пемзу туда, где она нужна, в любую точку мира.

Где находится

Они наиболее распространены и чаще всего образуются из кислых (богатых кремнеземом) магматических пород; соответственно, они обычно сопровождают обсидиан. Его можно найти по всему миру в результате континентального вулканизма и подводного вулканизма. Плавающие камни также могут распространяться океанскими течениями. Как описано ранее, они образуются в результате извержения взрывоопасных вулканов при определенных условиях, поэтому естественные источники возникают в вулканически активных регионах. Его добывают и транспортируют из этих регионов. В 2011 году производство пемзы в Италии и Турции составило 4 и 3 миллиона тонн соответственно; Другими крупными производителями с объемом производства более миллиона тонн были Греция, Иран, Чили и Сирия.

Его можно найти по всему миру в результате континентального вулканизма и подводного вулканизма. Плавающие камни также могут распространяться океанскими течениями. Как описано ранее, они образуются в результате извержения взрывоопасных вулканов при определенных условиях, поэтому естественные источники возникают в вулканически активных регионах. Его добывают и транспортируют из этих регионов. В 2011 году производство пемзы в Италии и Турции составило 4 и 3 миллиона тонн соответственно; Другими крупными производителями с объемом производства более миллиона тонн были Греция, Иран, Чили и Сирия.

Азия

В азиатских странах имеются большие запасы пемзы включая Афганистан, Индонезию, Японию, Сирию, Иран и восточную часть России. Значительные количества пемзы можно найти на полуострове Камчатка в восточный фланг России. Этот район содержит 19 действующих вулканов и находится в близость к Тихоокеанскому вулканическому поясу.

Европа

Европа является крупнейшим производителем пемзы с месторождениями в

Италия, Турция, Греция, Венгрия и Исландия. Италия является крупнейшим производителем

пемза из-за его многочисленных извергающихся вулканов. На Эолийских островах

Италия, остров Липари полностью состоит из вулканических пород, в том числе

пемза.

Италия является крупнейшим производителем

пемза из-за его многочисленных извергающихся вулканов. На Эолийских островах

Италия, остров Липари полностью состоит из вулканических пород, в том числе

пемза.

Северная Америка

Его можно найти по всей Северной Америке, в том числе на Карибских островах. В Соединенных Штатах эту породу добывают в Неваде, Орегоне, Айдахо, Аризоне, Калифорнии, Нью-Мексико и Канзасе. Производство пемзы и пумицита в США в 2011 году оценивалось в 380 000 тонн на сумму 7,7 миллиона долларов, из которых примерно 46% приходилось на Неваду и Орегон. Айдахо также известен как крупный производитель пемзы из-за качества и яркости породы, найденной в местных заповедниках.

Южная Америка

Чили является одним из ведущих производителей пемзы в

мире. [Пуйеуэ-Кордон-Каулле — это два слившихся вулкана в Андах.

горы, выбросившие пепел и пемзу на Чили и Аргентину. Недавний

извержение 2011 года нанесло ущерб региону, охватив все поверхности и озера. в золе и пемзе.

в золе и пемзе.

Африка

В Кении, Эфиопии и Танзании есть месторождения пемзы.

Австралия

900:10 Вулкан на подводной горе Гавр произвел крупнейшее известное извержение глубоководного вулкана на Земле. Вулкан извергся в июле 2012 года, но оставался незамеченным до тех пор, пока не были замечены огромные куски пемзы, плавающие в Тихом океане. Покрывала скальных пород достигали толщины 5 метров. Большая часть этой плавучей породы отложена на северо-западном побережье Новой Зеландии и на островах Полинезии. Действие 2011 года оценивалось в 17 млн тонн.Характеристики и свойства

Пемза состоит из сильно микропузырькового стекла пирокластики с очень тонкими полупрозрачными пузырьковыми стенками экструзивной магматической породы. Обычно, но не исключительно, это кремнистый или кислый или промежуточный состав (например, риолитовый, дацитовый, андезитовый, пантеллеритовый, фонолитовый, трахитовый), но известны базальтовые и другие составы. Обычно он бледного цвета, от белого, кремового, синего или серого до зелено-коричневого или черного. Он образуется, когда вулканические газы, выделяющиеся из вязкой магмы, образуют пузырьки, которые остаются внутри вязкой магмы, когда она остывает до состояния стекла. Он является обычным продуктом эксплозивных извержений (плиниевых и игнимбритообразующих) и обычно образует зоны в верхних частях кислых лав. Он имеет пористость 64–85% по объему и плавает на воде, возможно, в течение многих лет, пока в конечном итоге не заболачивается и не тонет.

Обычно он бледного цвета, от белого, кремового, синего или серого до зелено-коричневого или черного. Он образуется, когда вулканические газы, выделяющиеся из вязкой магмы, образуют пузырьки, которые остаются внутри вязкой магмы, когда она остывает до состояния стекла. Он является обычным продуктом эксплозивных извержений (плиниевых и игнимбритообразующих) и обычно образует зоны в верхних частях кислых лав. Он имеет пористость 64–85% по объему и плавает на воде, возможно, в течение многих лет, пока в конечном итоге не заболачивается и не тонет.

Существуют две основные формы везикул. Большая часть этой породы содержит трубчатые микровезикулы, которые могут придавать шелковистую или волокнистую ткань. Удлинение микровезикул происходит за счет вязкого удлинения в вулканическом канале или, в случае пемзовых лав, при течении. Другая форма везикул имеет форму от субсферической до сферической и возникает из-за высокого давления паров во время извержения.

Физические свойства

| Химическое название : | Аморфный силикат алюминия |

| Твердость (MOHS) : | 6 |

| рН : | 7. 2 2 |

| Радиоактивность : | никто |

| Потери при прокаливании (LOI) : | 5% |

| Точка размягчения : | 900 градусов С |

| Водорастворимые вещества : | 0,15% |

| Вещества, растворимые в кислоте : | 2,9% |

| Реактивность : | Инертный |

| Внешний вид : | белый порошок (яркость GE 84) |

Химический анализ (типичные средние значения)

| Диоксид кремния : | 76,2% |

| Оксид алюминия : | 13,5% |

| Оксид железа : | 1,1% |

| Оксид железа : | 0,1% |

| Оксид натрия : | 1,6% |

| Оксид калия : | 1,8% |

| Оксид кальция : | 0,8% |

| Оксид титана : | 0,2% |

| Оксид магния : | 0,05% |

| Вода : | <1,0% |

Использование пемзы

Это уникальная горная порода, известная своим легким весом и низкой плотностью (сухая пемза может плавать в воде). Он обычно используется в цементе, бетоне и шлакоблоках, а также в качестве абразива в полиролях, ластиках для карандашей, отшелушивающих средствах и для производства джинсов с эффектом потертости. Его также используют для удаления сухой кожи со стопы во время педикюра в некоторых салонах красоты.

Он обычно используется в цементе, бетоне и шлакоблоках, а также в качестве абразива в полиролях, ластиках для карандашей, отшелушивающих средствах и для производства джинсов с эффектом потертости. Его также используют для удаления сухой кожи со стопы во время педикюра в некоторых салонах красоты.

Это очень легкий, пористый и абразивный материал, который веками использовался в строительстве и косметической промышленности, а также в ранней медицине.

Также используется как абразив, особенно в полиролях, ластиках для карандашей и производстве джинсы с эффектом потертости.

Он также использовался в ранней книжной промышленности для изготовления пергаментной бумаги и кожаных переплетов. Существует высокий спрос на пемзу, особенно для фильтрации воды, локализации разливов химикатов, производства цемента, садоводства и, все чаще, для индустрии домашних животных.

Ссылки

- Боневиц, Р. (2012). Камни и минералы. 2-е изд. Лондон: Издательство ДК.

- Atlas-hornin.sk. (2019). Атлас магматических пород. [онлайн] Доступно по адресу: http://www.atlas-hornin.sk/en/home [По состоянию на 13 марта 2019 г.].

- Хельменстин, Энн Мари, доктор философии. (2019, 10 марта). Что такое пемза? Геология и использование. Получено с https://www.thoughtco.com/pumice-rock-4588534

Глава 1 — Летучая зола — Инженерный материал — Факты о летучей золе для инженеров-дорожников — Переработка — Экологичность — Тротуары

Глава 1 — Летучая зола — инженерный материал

- Верх

- <<

- < Предыдущий

- Содержимое

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- 4

- Далее >

- >>

- Почему летучая зола?

- Производство

- Обращение

- Характеристики

- Качество летучей золы

Почему летучая зола?

Что такое летучая зола? Летучая зола представляет собой тонкоизмельченный остаток, образующийся в результате сжигания пылевидного угля и переносимый из камеры сгорания выхлопными газами. В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

В 2001 году было произведено более 61 миллиона метрических тонн (68 миллионов тонн) летучей золы.

Откуда берется летучая зола? Летучая зола образуется на угольных электрических и паровых электростанциях. Как правило, уголь измельчается и вдувается воздухом в камеру сгорания котла, где он немедленно воспламеняется, выделяя тепло и образуя расплавленный минеральный остаток. Котельные трубы извлекают тепло из котла, охлаждая дымовые газы и вызывая затвердевание расплавленного минерального остатка и образование золы. Крупные частицы золы, называемые зольным остатком или шлаком, падают на дно камеры сгорания, в то время как более легкие мелкие частицы золы, называемые летучей золой, остаются взвешенными в дымовых газах. Перед выпуском дымовых газов летучая зола удаляется с помощью устройств контроля выбросов твердых частиц, таких как электростатические осадители или рукавные фильтры (см. рис. 1-1).

Где используется летучая зола? В настоящее время более 20 миллионов метрических тонн (22 миллиона тонн) летучей золы ежегодно используется в различных инженерных целях. Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Типичные области применения в дорожном строительстве включают: бетон на портландцементе (PCC), стабилизацию грунта и дорожного основания, текучие наполнители, цементные растворы, конструкционные наполнители и асфальтовые наполнители.

Чем полезна летучая зола? Летучая зола чаще всего используется в качестве пуццолана в приложениях PCC. Пуццоланы представляют собой кремнийсодержащие или кремнисто-глиноземистые материалы, которые в тонкоизмельченном виде и в присутствии воды реагируют с гидроксидом кальция при обычных температурах с образованием вяжущих соединений.

Уникальная сферическая форма и гранулометрический состав летучей золы делают ее хорошим минеральным наполнителем для горячих асфальтобетонных смесей (HMA) и улучшают текучесть жидкотекучих наполнителей и растворов. Консистенция и обилие летучей золы во многих областях открывают уникальные возможности для использования в конструкционных заполнителях и других применениях на автомагистралях.

Экологические преимущества. Использование летучей золы, особенно в бетоне, имеет значительные экологические преимущества, включая: (1) увеличение срока службы бетонных дорог и конструкций за счет повышения долговечности бетона, (2) чистое сокращение энергопотребления и выбросов парниковых газов и других вредных выбросов в атмосферу при полете зола используется для замены или вытеснения производимого цемента, (3) сокращения количества продуктов сгорания угля, которые необходимо утилизировать на свалках, и (4) сохранения других природных ресурсов и материалов.

Рис. 1-1: Метод переноса летучей золы может быть сухим, мокрым или обоими.

Производство

Зола-унос образуется при сжигании угля в электроэнергетических или промышленных котлах. Существует четыре основных типа угольных котлов: пылеугольные (PC), кочегарные или с подвижной колосниковой решеткой, циклоны и котлы с кипящим слоем (FBC). Котел PC является наиболее широко используемым, особенно для крупных электростанций. Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

Остальные котлы чаще используются на промышленных или когенерационных объектах. Летучая зола, образующаяся в котлах FBC, в этом документе не рассматривается. Летучая зола улавливается из дымовых газов с помощью электростатических пылеуловителей (ЭСО) или в тканевых коллекторах фильтров, обычно называемых рукавными фильтрами. Физические и химические характеристики летучей золы варьируются в зависимости от методов сжигания, источника угля и формы частиц.

| Million Metric Tons | Million Short Tons | Percent | |

|---|---|---|---|

| Produced | 61.84 | 68.12 | 100.0 |

| Used | 19.98 | 22.00 | 32. 3 3 |

Как показано в Таблице 1-1, из 62 миллионов метрических тонн (68 миллионов тонн) летучей золы, произведенной в 2001 году, было использовано только 20 миллионов метрических тонн (22 миллиона тонн), или 32 процента от общего объема производства. Ниже приводится разбивка использования летучей золы, большая часть которой используется в транспортной отрасли.

| Million Metric Tons | Million Short Tons | Percent | |

|---|---|---|---|

| Cement/Concrete | 12.16 | 13.40 | 60.9 |

| Flowable Fill | 0.73 | 0.80 | 3.7 |

| Структурные наполнители | 2,91 | 3,21 | 14,6 |

| Дорожная основа/подложка | 0. 93 93 | 1.02 | 4.7 |

| Soil Modification | 0.67 | 0.74 | 3.4 |

| Mineral Filler | 0.10 | 0.11 | 0.5 |

| Mining Applications | 0.74 | 0,82 | 3,7 |

| Стабилизация/отверждение отходов | 1,31 | 1,44 | 6,3 |

| 0.02 | 0.02 | 0.1 | |

| Miscellaneous/Other | 0.41 | 0.45 | 2.1 |

| Totals | 19.98 | 22.00 | 100 |

Handling

The collected fly зола обычно транспортируется пневматическим способом из бункеров электрофильтра или фильтрующей ткани в силосы для хранения, где она хранится в сухом состоянии в ожидании утилизации или дальнейшей обработки, или в систему, в которой сухая зола смешивается с водой и транспортируется (шлюзируется) в пруд для хранения на месте. .

.

Собранная в сухом виде зола обычно хранится и обрабатывается с использованием оборудования и процедур, аналогичных тем, которые используются для обработки портландцемента:

- Летучая зола хранится в бункерах, куполах и других хранилищах

- Летучая зола может транспортироваться с помощью аэрожелобов, ковшовых конвейеров и винтовых конвейеров или может транспортироваться пневматически по трубопроводам в условиях положительного или отрицательного давления

- Зола-унос транспортируется на рынки автоцистернами, железнодорожными вагонами и баржами/судами

- Летучая зола может быть упакована в супермешки или мешки меньшего размера для специального применения

Летучая зола, собранная в сухом виде, также может быть увлажнена водой и смачивающими агентами, если применимо, с использованием специального оборудования (кондиционированного) и вывезена крытыми самосвалами для специальных применений, таких как структурные заполнители. Летучая зола, кондиционированная водой, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Летучая зола, кондиционированная водой, может складироваться на рабочих площадках. Открытый складируемый материал должен поддерживаться во влажном состоянии или накрываться брезентом, пластиком или аналогичными материалами для предотвращения выброса пыли.

Характеристики

Размер и форма. Летучая зола обычно мельче, чем портландцемент и известь. Летучая зола состоит из частиц размером с ил, которые обычно имеют сферическую форму, как правило, размером от 10 до 100 микрон (рис. 1-2). Эти маленькие стеклянные шарики улучшают текучесть и удобоукладываемость свежего бетона. Тонкость помола является одним из важных свойств, влияющих на пуццолановую реакционную способность летучей золы.

Рисунок 1-2: Частицы летучей золы при 2000-кратном увеличении.

Химия. Летучая зола состоит в основном из оксидов кремния, алюминия, железа и кальция. Магний, калий, натрий, титан и сера также присутствуют в меньшей степени. При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих дорожного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

При использовании в качестве минеральной добавки в бетон летучая зола классифицируется как зола класса C или класса F в зависимости от ее химического состава. Американская ассоциация государственных служащих дорожного транспорта (AASHTO) M 295 [Спецификация C 618 Американского общества по испытаниям и материалам (ASTM)] определяет химический состав летучей золы класса C и класса F.

Золы класса C обычно получают из полубитуминозных углей и состоят в основном из кальциево-алюмосульфатного стекла, а также кварца, трехкальциевого алюмината и свободной извести (CaO). Зола класса C также называется летучей золой с высоким содержанием кальция, поскольку она обычно содержит более 20% CaO.

Золы класса F обычно получают из битуминозных и антрацитовых углей и состоят в основном из алюмосиликатного стекла с добавлением кварца, муллита и магнетита. Летучая зола класса F или с низким содержанием кальция содержит менее 10 процентов СаО.

| Compounds | Fly Ash Class F | Fly Ash Class C | Portland Cement |

|---|---|---|---|

| SiO 2 | 55 | 40 | 23 |

| Al 2 0 3 | 26 | 17 | 4 |

| Fe 2 O 3 | 7 | 6 | 2 |

| CaO (Lime) | 9 | 24 | 64 |

| MgO | 2 | 5 | 2 |

| SO 3 | 1 | 3 | 2 |

Цвет. Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Летучая зола может иметь цвет от желтовато-коричневого до темно-серого, в зависимости от ее химического и минерального состава. Желтовато-коричневые и светлые цвета обычно связаны с высоким содержанием извести. Коричневатый цвет обычно связан с содержанием железа. Цвет от темно-серого до черного обычно объясняется повышенным содержанием несгоревшего углерода. Цвет летучей золы обычно очень одинаков для каждой электростанции и угольного источника.

Рисунок 1-3: Типичные цвета золы

Качество летучей золы

Требования к качеству летучей золы различаются в зависимости от предполагаемого использования. На качество летучей золы влияют характеристики топлива (уголь), совместное сжигание топлива (битуминозный и полубитуминозный уголь) и различные аспекты процессов сжигания и очистки/сбора дымовых газов. Четыре наиболее важные характеристики летучей золы для использования в бетоне: потери при прокаливании (LOI), крупность, химический состав и однородность.

LOI представляет собой измерение несгоревшего углерода (угля), оставшегося в золе, и является важной характеристикой летучей золы, особенно для бетонных применений. Высокий уровень углерода, тип угля (например, активированный), взаимодействие растворимых ионов в летучей золе и непостоянство содержания углерода могут привести к серьезным проблемам с воздухововлечением в свежем бетоне и могут неблагоприятно повлиять на долговечность бетона. AASHTO и ASTM определяют ограничения для LOI. Однако некоторые государственные транспортные департаменты будут указывать более низкий уровень для LOI. Углерод также можно удалить из летучей золы.

LOI не распространяется на некоторые виды использования летучей золы. Наполнитель в асфальте, текучий наполнитель и структурный наполнитель могут принимать летучую золу с повышенным содержанием углерода.

Крупность летучей золы наиболее тесно связана с рабочим состоянием угольных дробилок и измельчаемостью самого угля. Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реактивной золе и более высокому содержанию углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Для летучей золы, используемой в бетонных применениях, крупность определяется как весовой процент материала, оставшегося на сите 0,044 мм (№ 325). Более грубая градация может привести к менее реактивной золе и более высокому содержанию углерода. Пределы тонкости указаны в спецификациях ASTM и государственного транспортного департамента. Летучая зола может быть обработана просеиванием или воздушной классификацией для улучшения ее тонкости и реакционной способности.

Некоторые не бетонные применения, такие как конструкционные заполнители, не подвержены влиянию крупности летучей золы. Однако другие области применения, такие как битумный наполнитель, в значительной степени зависят от крупности летучей золы и распределения ее частиц по размерам.

Химический состав летучей золы напрямую связан с химическим составом исходного угля и любых дополнительных видов топлива или добавок, используемых в процессах сжигания или дожигания. Используемая технология контроля загрязнения также может влиять на химический состав летучей золы. Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

Электростанции сжигают большие объемы угля из разных источников. Угли можно смешивать, чтобы максимизировать эффективность генерации или улучшить экологические показатели станции. Химический состав летучей золы постоянно проверяется и оценивается для конкретных применений.

На некоторых станциях избирательно сжигают определенный уголь или модифицируют состав добавок, чтобы избежать ухудшения качества золы или придать зольной пыли желаемый химический состав и характеристики.

Единообразие характеристик летучей золы от отгрузки к отгрузке необходимо для обеспечения стабильного продукта. Химический состав и характеристики летучей золы обычно известны заранее, поэтому бетонные смеси разрабатываются и испытываются на работоспособность.

| ACI 229R | Контролируемый материал с низкой прочностью (CLSM) | |

|---|---|---|

| ASTM C 311 | Отбор проб и испытаний ясеня или натуральных пуццоланов. C 618 C 618 | Летучая зола и сырой или прокаленный природный пуццолан для использования в качестве минеральной добавки в бетон на портландцементе |

| ASTM C 593 | Летучая зола и другие пуццоланы для использования с известью | |

| ASTM D 5239 | Standard Practice for Characterizing Fly Ash for Use in Soil Stabilization | |

| ASTM E 1861 | Guide for the Use of Coal Combustion By-Products in Structural Fills |

Quality Assurance и критерии контроля качества различаются для каждого вида использования летучей золы от штата к штату и от источника к источнику. В некоторых штатах требуются сертифицированные образцы из бункера на определенной основе для тестирования и утверждения перед использованием. Другие ведут списки утвержденных источников и принимают сертификаты качества летучей золы от поставщиков проекта. Степень требований к контролю качества зависит от предполагаемого использования, конкретной летучей золы и ее изменчивости. Требования к тестированию обычно устанавливаются отдельными специализированными агентствами.

Требования к тестированию обычно устанавливаются отдельными специализированными агентствами.

Рисунок 1-4: Микрофотографии летучей золы (слева) и портландцемента (справа).

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04.

14 Вт, и эту цифру можно сравнивать с древесиной хвойных пород. Для железобетона такой коэффициент составляет 2.04.

Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Она практически не подверглась изменениям со временем, что говорит о ее удобстве, простоте и надежности.

Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

Блоки с 1 категорией точности допускают отклонения: в размерах до 1,5 мм; в прямолинейности граней и ребер – до 2 мм; отбитость углов – до 2 мм; отбитость ребер – не более 5 мм. (Стандартный размер газосиликатного блока 600х400х200)

%

%