Состав бетонного раствора: Правильное приготовление бетона в бетономешалке, как приготовить раствор бетонной смеси своими руками

Пропорции бетона, состав: для фундамента, в ведрах

При выполнении строительных работ применяется раствор бетона. Этот материал создается на основе вяжущего компонента, песка и добавок, способствующих набору прочности и других эксплуатационных свойств. За счет доступной цены, надежности и простоты создания бетона приготовить его может каждый желающий.

Содержание

- 1 Характеристики бетона

- 1.1 Водонепроницаемость

- 1.2 Морозостойкость

- 1.3 Прочность

- 1.4 Пластичность

- 2 Бетон своими руками — основные компоненты

- 2.1 Цемент

- 2.2 Песок

- 2.3 Щебень, гравий

- 2.4 Вода

- 2.5 Добавки

- 3 Расчет состава бетона по весу

- 4 Способы замеса бетона

- 4.1 Ручной

- 4.2 Замес в бетоносмесителе

- 5 Таблица: бетон из цемента М500

- 6 Пропорции для фундамента

Характеристики бетона

Характеристики стройматериала определяются такими показателями, как пропорции бетона и его состав.

Под классом подразумевается числовой коэффициент важных параметров с обеспеченностью 0,95. В международной классификации перед цифровым значением, определяющим допустимое давление на материал, указывается буква В. Марка бетона сообщает о максимальной устойчивости к сокращению и обозначается буквой М. От нее зависит практически 45% конечных характеристик раствора.

При этом важно учитывать и другие факторы, включая:

- Качество исходного сырья.

- Пропорции.

- Способ приготовления.

Так, если производить материал с маркой М400 в ручной бетономешалке, на выходе образуется изделие класса В25. При использовании промышленных приборов получается В35.

Чтобы перевести марку бетона в класс, необходимо руководствоваться такой классификацией:

- М100 — относится к классу В7,5 и предназначается для подготовительных работ при обустройстве фундамента.

- М150 — соответствует В12,5.

Материал востребован при установке стяжек, напольных покрытий или небольших оснований.

Материал востребован при установке стяжек, напольных покрытий или небольших оснований. - М200 — класс В15. Пользуется особым спросом и используется при организации полов, оснований, лестниц из бетона, дорожных и парковочных площадок и т.д.

- М250 (В20) — задействуется для возведения фундаментов, ограждений и лестниц.

- М350 — относится к классу В25 и является ключевым решением для создания плит, балок, бассейнов и фундаментов.

- М400 — соответствует классу В30 и разрабатывается для проведения строительных работ в сложных условиях. В большинстве случаев такой материал применяется при обустройстве мостов, финансовых учреждений или других объектов с высокими требованиями к мощности.

Водонепроницаемость

Перед тем как сделать бетон своими руками, необходимо изучить такой параметр, как водонепроницаемость. Он указывает на способность бетона противостоять воздействию влаги и не деформироваться.

В зависимости от степени влагостойкости ячеистые изделия делятся на следующие марки:

- W2.

- W4.

- W6.

- W8.

- W12.

Существуют бетоны с повышенной степенью водонепроницаемости, которые задействуются в сложных условиях и обладают такими преимуществами:

- Могут применяться при возведении построек в среде с близким залеганием грунтовых вод.

- Обладают устойчивостью к температурным скачкам.

Уровень влагостойкости определяется способом приготовления бетонной смеси, составом и наличием особых наполнителей. Еще этот показатель зависит от внутренней структуры бетона.

Морозостойкость

Состав бетона влияет на степень морозостойкости готовой продукции. Под этим показателем подразумевается количество циклов размораживания и замораживания без видимых дефектов, разрушений и потери прочности. Если материал качественный, срок его эксплуатации превысит несколько десятков лет. При отсутствии контроля качества в продажу поступают изделия с небольшой устойчивостью к морозу.

Значение морозостойкости обозначается буквой F, а потом указывается числовой показатель — 50-1000, который сообщает о циклах.

Прочность

Перед тем как замесить бетон, важно обратить внимание на такую характеристику, как прочность. Она измеряется в мегапаскалях (МПа) и указывает на максимальное давление, которое сможет выдержать изделие из бетона. Прочность в отношении сжатий не является фиксированным параметром и может меняться по мере воздействия жидкости на связующие добавки.

Прочностные свойства отображаются в марке или классе, но определить точное значение можно только через пару недель после заливки (в большинстве случаев набор прочности занимает около 28 дней).

Подобный термин зависит от нескольких факторов, включая температурный режим, при котором осуществляется затвердевание.

При отрицательных температурах материал замерзает и не может набрать прочность. Для ускорения процесса его подогревают. Если бетон укладывался в зимний период, но с приходом весны он начал оттаивать, набор прочностных свойств восстановится, однако характеристики продукта будут ухудшены.

В нормальных условиях, при плюсовой температуре прочность набирается более интенсивно. Уже за 7 дней прочностные показатели составят 70%. Однако использовать конструкцию по прямому назначению при таком значении нельзя, поэтому демонтировать опалубку еще не стоит. Полноценный набор прочности завершается через 28 дней.

Уже за 7 дней прочностные показатели составят 70%. Однако использовать конструкцию по прямому назначению при таком значении нельзя, поэтому демонтировать опалубку еще не стоит. Полноценный набор прочности завершается через 28 дней.

По мере повышения температуры ускоряется процесс затвердевания. В таком случае необходимо учитывать уровень влажности материала: если он быстро просыхает, набор прочности приостанавливается. Поэтому на предприятиях раствор подвергается обработке горячим паром. В случае приготовления бетона вручную используются другие методы сохранения влажности, включая укрывание смеси полиэтиленом или мокрой мешковиной.

Интересуясь, как приготовить бетон для фундамента своими руками, важно уделять особое внимание его прочностным свойствам. Ведущие производители указывают прочность в проектной документации, что упрощает процесс выбора подходящего варианта. Но если у вас есть сомнения по поводу указанных значений, можно выполнить самостоятельное определение прочности:

Изделия из бетона помещаются на ровную поверхность, после чего на них начинает воздействовать специальный пресс. В результате определяется прочность на сжатие бетонных образцов.

Изделия из бетона помещаются на ровную поверхность, после чего на них начинает воздействовать специальный пресс. В результате определяется прочность на сжатие бетонных образцов.- Неразрушающий метод. Предусматривает механическое воздействие на бетон с помощью ультразвукового оборудования, ударного импульса или упругого отскока. Также выполняется ряд математических расчетов, определяющих прочностные свойства.

Пластичность

Под пластичностью бетона подразумевается специфика его распределения по пустотам и поверхности. Для определения подвижности применяется усеченный конус, вовнутрь которого помещают смесь в 3 этапа, воздействуя на нее арматурным прутком.

Дальше конус переворачивают широким основанием вниз и поднимают обратно. Раствор начнет растекаться по поверхности, а разница высот между конусами будет указывать на осадку конуса (ОК).

Более сложная, но точная технология предусматривает анализ монолита. Для проведения процедуры нужно поместить готовую смесь в кубические формы и дождаться ее затвердевания. Через 28 суток нужно провести оценку продукта.

Через 28 суток нужно провести оценку продукта.

Бетон своими руками — основные компоненты

Выбирая состав бетона для фундамента, пропорции и соотношение, необходимо подготовить такие компоненты:

- Цементная смесь.

- Песок.

- Щебень.

- Вода.

Цемент

Начинающим застройщикам, которые разбираются, как приготовить бетон в домашних условиях, важно грамотно рассчитать количество связующего вещества — цемента.

На рынке доступны разные типы цементной смеси, включая портландцемент, шлакопортландцемент, составы быстрого затвердевания и другие. Каждый вариант обладает своими свойствами, скоростью набора прочности и сферой применения.

Традиционный состав и пропорции бетона предусматривают наличие портландцемента, поскольку он отличается улучшенными эксплуатационными показателями и доступностью. Доступные материалы разделены на марки с буквой М и числовым значением, которое определяет устойчивость к нагрузкам.

Доступные материалы разделены на марки с буквой М и числовым значением, которое определяет устойчивость к нагрузкам.

Для изготовления бетона своими руками принято использовать марку М400 — она обладает достаточной прочностью и надежностью. В промышленном производстве в Москве задействован портландцемент М500, а для обустройства фундаментов в сложных условиях применяются специальные составы более высокой марки.

Чтобы приготовить бетонную смесь, необходимо знать точные сведения о марке и качестве используемого компонента. Также важно учитывать такое свойство, как свежесть, — от него зависит срок годности изделия из бетона.

Свежая смесь представляет собой рассыпчатую пыль, в составе которой отсутствуют уплотнения или комки. При наличии крупных элементов в цементе лучше не использовать его для строительных работ.

Песок

Рецепт бетона для фундамента предусматривает наличие песка. Существуют разные типы такого компонента, которые отличаются своим составом и свойствами, а также определяют качество конечного продукта.

Разбираясь, как сделать раствор бетона, можно выбирать любые виды песка. Главное, чтобы они не содержали большое количество пыли, глины и крупных частиц, ухудшающих свойства смеси.

Специалисты рекомендуют выбирать морской или речной песок, поскольку эти виды не имеют в своем составе пыли, глины и органических соединений. Что касается сырья, добытого в карьерах, то оно бывает достаточно грязным и нуждается в предварительной подготовке с мойкой и отстаиванием.

Еще такой песок может содержать органический мусор, включая корни деревьев, листья, кору и ветви. Если такие частицы окажутся в бетономешалке, бетон будет низкокачественным, а его прочность ухудшится.

Следует оценить такой показатель, как влажность песка. Даже в сухом материале может присутствовать до 2% воды, а в мокром — до 10%. В таком случае соотношения бетона для фундамента будут нарушены.

Щебень, гравий

Изучая, из чего состоит бетонная смесь, нужно обратить внимание на щебень и гравий. Эти горные породы выполняют роль наполнителей и отвечают за прочность изделий из бетона. В большинстве случаев применяется щебень, который имеет разные фракции и поверхности.

Эти горные породы выполняют роль наполнителей и отвечают за прочность изделий из бетона. В большинстве случаев применяется щебень, который имеет разные фракции и поверхности.

Подготавливая состав, нельзя заменять наполнитель морской или речной галькой, поскольку эти компоненты обладают гладкой отполированной поверхностью и не дают хорошее сцепление с другими составляющими.

Пропорции бетонного раствора влияют на срок службы и надежность изделия. Допустимый размер камней в щебнях не должен составлять больше 1/3 от минимальной толщины возводимой конструкции. Еще учитывается пустотность щебней или величина пространства между камешками.

Для вычисления этого параметра нужно взять ведро, поместить туда наполнитель и постепенно добавлять жидкость. Объем поместившейся воды будет указывать на показатель пустотности. Поэтому специалисты рассчитывают пропорции бетона для фундамента в ведрах.

Чтобы улучшить процесс заполнения пустот бетонной смесью, рекомендуется совмещать разные фракции щебня. Кроме гравия и гранитного щебня, в состав могут добавлять такие наполнители:

Кроме гравия и гранитного щебня, в состав могут добавлять такие наполнители:

- Керамзит.

- Доменный шлак.

При создании легких бетонов используется древесная стружка или пенополистирол в гранулах.

Вода

Начиная замес бетона, нужно позаботиться о воде. Рекомендуется брать питьевую жидкость, которая используется для бытовых нужд. Запрещено использовать воду из сомнительных источников, отработанную или болотную. В зависимости от соотношения компонентов в бетоне определяются его эксплуатационые свойства.

При выполнении расчетов необходимо учитывать содержание всей влаги, которая находится в исходном сырье до смешивания. Если составом предусмотрено наличие доменного шлака, важно определить, какой влажностью обладает такой материал, поскольку «лишняя» вода может ухудшить характеристики бетона.

Объем жидкости влияет на подвижность материала. Чтобы создать пластичный бетон, необходимо придерживаться пропорций и не отклоняться от заданной нормы. В противном случае смесь начнет расслаиваться и деформироваться.

В противном случае смесь начнет расслаиваться и деформироваться.

Степень пластичности можно определить визуально после затвердевания бетона. Если он произвольно сползает со штыковой лопаты, это указывает на хорошую пластичность. При медленном сползании смесь называется мало пластичной, а удерживающийся на лопате бугорком раствор классифицируют как не пластичный.

Добавки

Чтобы замешать раствор и улучшить его качественные свойства, хорошие пропорции для бетона компонентов предусматривают наличие добавок. Они предназначаются для повышения морозостойкости и устойчивости к коррозийным процессам, сокращения времени затвердевания, изменения прочностных свойств и других целей.

Существующие компоненты выбираются по такой классификации:

- Пластификаторы — используются для повышения прочности и плотности бетона.

- Воздухововлекающие добавки — применяются для получения пористой структуры, что повышает устойчивость к отрицательным температурам конструкций из железобетона.

- Примеси для ускорения твердения — позволяют сократить время застывания смеси. Существуют примеси с противоположным принципом действия, которые замедляют процесс схватывания.

- Уплотняющие добавки — способствуют повышению долговечности и заполнению полостей между зернами бетона.

- Ингибиторы коррозии — могут создавать оксидную пленку на аноде.

- Газообразующие элементы — используются при производстве газоблоков. Способны поднять водонепроницаемость и снизить интенсивность расслоения.

- Противоморозные — предназначаются для проведения строительных работ при температуре до -20°С.

При выборе подходящих примесей необходимо учитывать тип задач, которые они выполняют. Современные компоненты способны:

- Улучшать эксплуатационные характеристики бетона.

- Повышать прочность и устойчивость к воздействию влаги, коррозии или морозов.

- Сокращать период затвердевания.

- Снижать расход компонентов.

- Влиять на показатели подвижности.

Расчет состава бетона по весу

Разбираясь, как сделать крепкий бетон, нужно грамотно рассчитать состав, руководствуясь такими сведениями:

- Необходимая марка смеси.

- Требуемая пластичность.

- Марка цемента.

- Информация о песке и щебне.

Застройщики применяют два способа проведения расчетов с учетом следующих соотношений:

- Объемных.

- Весовых.

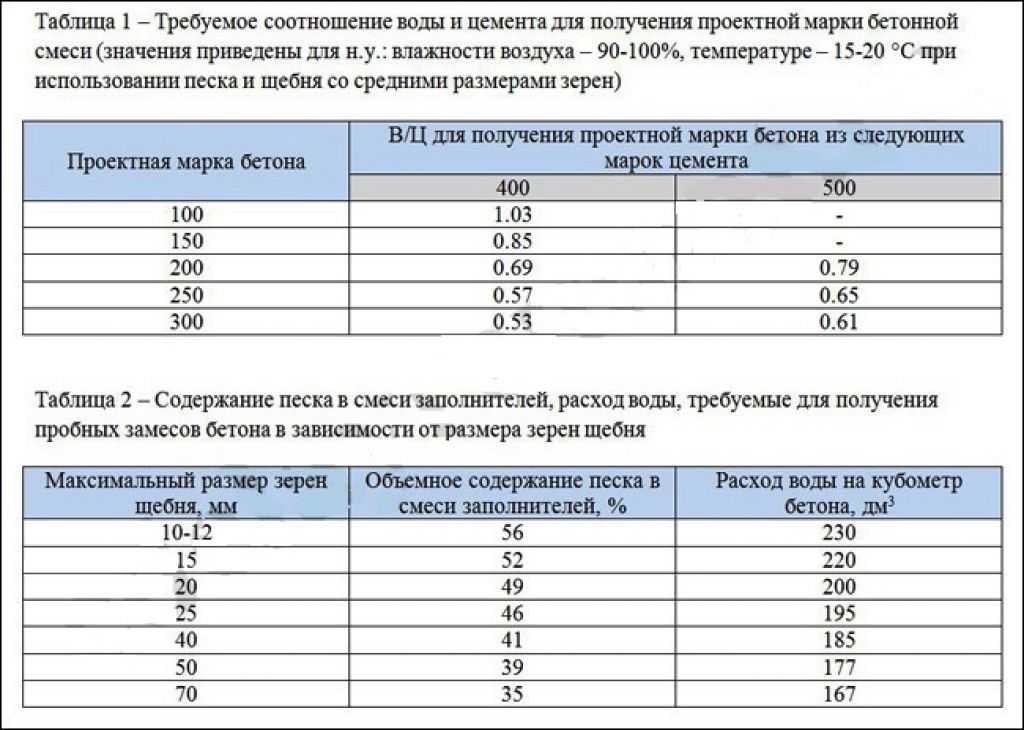

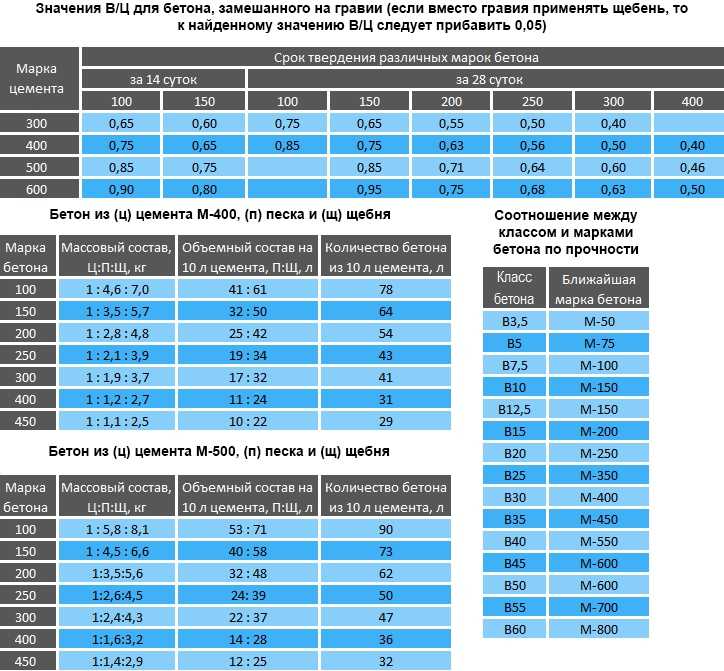

Для выполнения расчета состава бетонной смеси по весу необходимо воспользоваться некоторыми формулами. При использовании портландцемента М400 и щебня со средней фракцией в первую очередь нужно найти соотношение воды и цемента (В/Ц). В/Ц — указывает на пропорцию веса жидкости и цементной смеси, которая понадобится для получения прочностных свойств. Для определения точных значений используются формулы или эксперименты.

Для определения точных значений используются формулы или эксперименты.

Если у вас есть информация о марке бетона и марке цемента, нужно найти В/Ц. В качестве примера можно взять число 0,68.

Руководствуясь таблицей, нужно определить объем жидкости для создания смеси средней пластичности при использовании щебня размером 40 мм. Результат составит 190 л/м³. Дальше нужно найти оптимальное количество цементной смеси на 1 м³ бетона. Для этого 190 л/м³ делят на 0,68, что даст показатель 279 кг цемента.

Способы замеса бетона

Интересуясь, как правильно выполнить приготовление бетона, следует изучить методы:

- Ручной.

- Механизированный.

Замешать бетон можно в специальном оборудовании — миксерах или бетономешалках.

Ручной

При частном строительстве принято соединять компоненты ручным методом, используя правильные пропорции бетонной смеси. Для замеса подготавливается емкость, в которой смешиваются все компоненты. В качестве нее можно взять жестяное корыто или другую подходящую конструкцию.

Для начала необходимо поместить в нее песок, а в борозду в центральной части засыпать цементную смесь. После тщательного размешивания составляющих к раствору добавляется жидкость, и он еще раз мешается. Дальше вносится щебень, продолжается замес с периодическим внесением воды. После появления однородной консистенции и заполнения камней раствором можно переходить к укладке.

Ключевым минусом ручного метода является небольшая скорость. Любые задержки способны привести к расслоению материала в корыте, из-за чего его свойства будут ухудшены. Поэтому эксперты рекомендуют быстро помещать состав в опалубку, не допуская больших пауз.

Оптимальным вариантом создания смеси является замес в бетономешалке. Он позволяет получить однородную консистенцию высокого качества.

Замес в бетоносмесителе

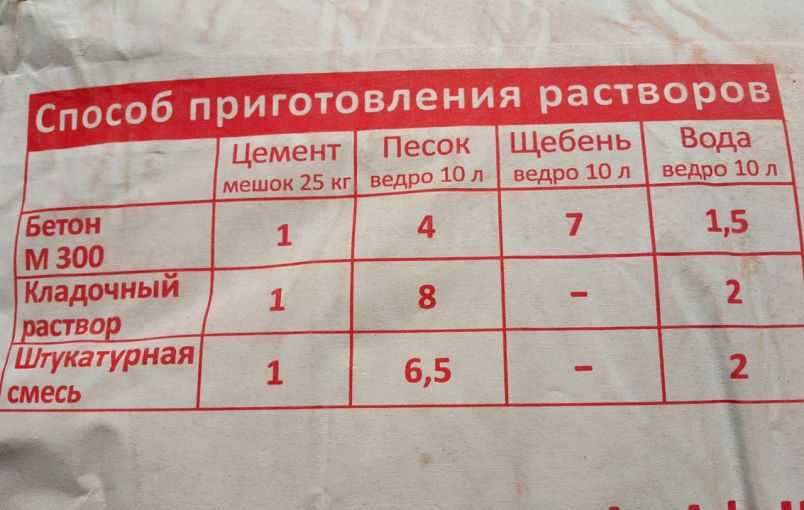

Подготавливая бетон своими руками, пропорции можно измерять ведрами, а замес — выполнять в бетоносмесителе. Прибор дает однородную эмульсию с улучшенными эксплуатационными свойствами. К сметанообразной консистенции добавляются жидкость и наполнители.

К сметанообразной консистенции добавляются жидкость и наполнители.

Механический способ предотвращает проблему расслоения бетона, при этом материал может пребывать во вращающемся агрегате до 1 часа без лишения рабочих качеств. Но, чтобы сохранить положительные свойства материала, бетономешалку лучше размещать на стройплощадке во избежание проблем при доставке раствора на место.

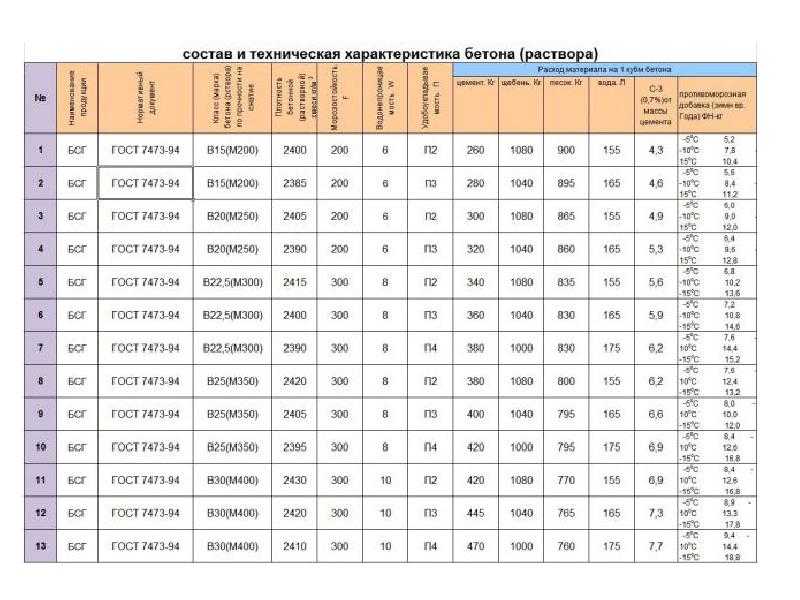

Таблица: бетон из цемента М500

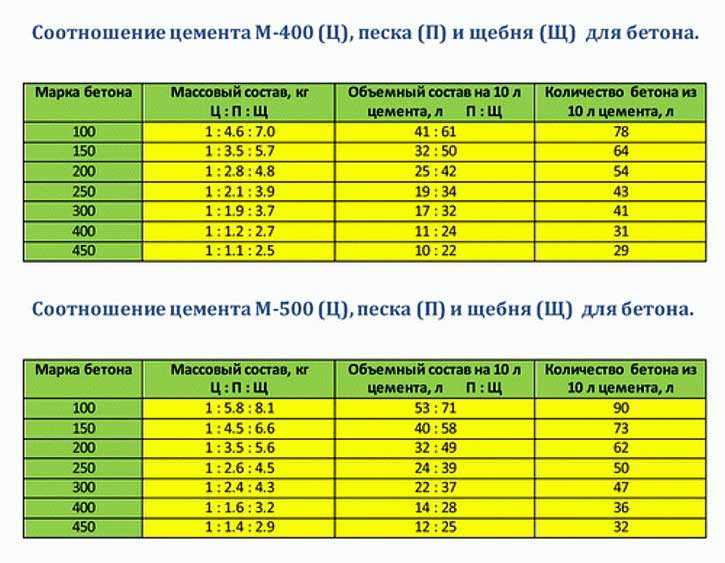

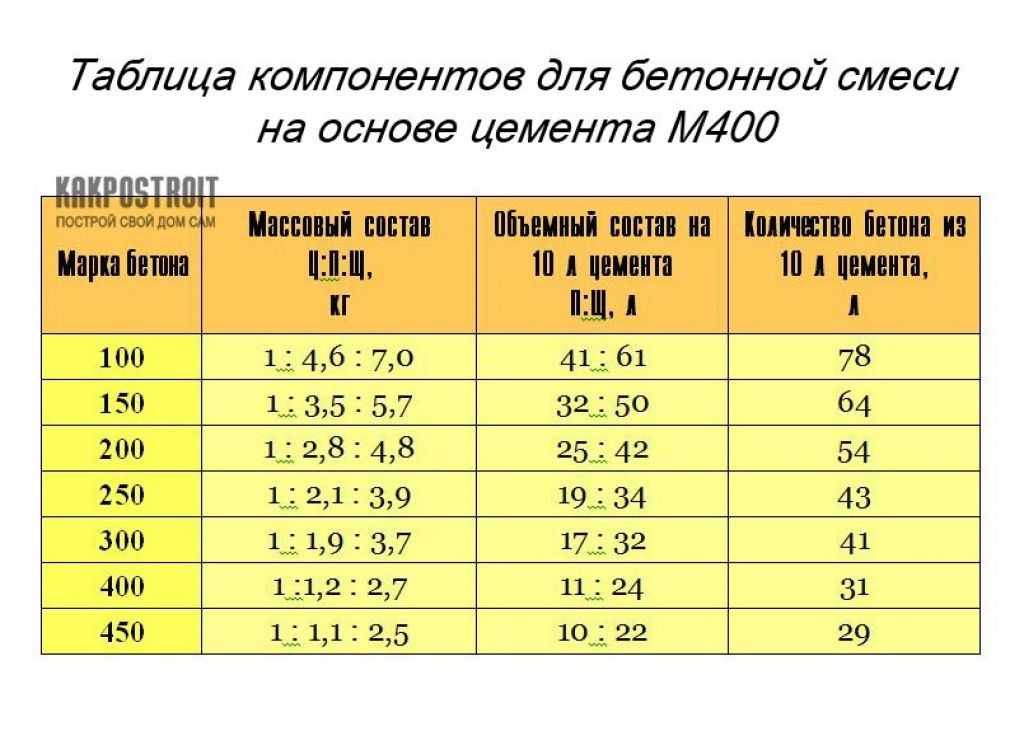

Создавая бетон вручную, пропорции с маркой цемента М500 рассчитываются по такой таблице:

| Марка цемента | М500 | ||||||||

| Марка бетона | М150 | М250 | М350 | М450 | |||||

| Цемент | кг | 1 | |||||||

| Вода | |||||||||

| 0,5 | |||||||||

| Песок | |||||||||

| Щебень | 4,5 | 2,6 | 1,9 | 1,1 | |||||

| 6,6 | 4,5 | 3,6 | 2,5 | ||||||

| Пропорции (Ц/П/Щ) | 1/ 4,5/6,6 | 1/ 2,6/4,5 | 1/1,9/3,6 | 1/1,1/2,5 | |||||

Пропорции для фундамента

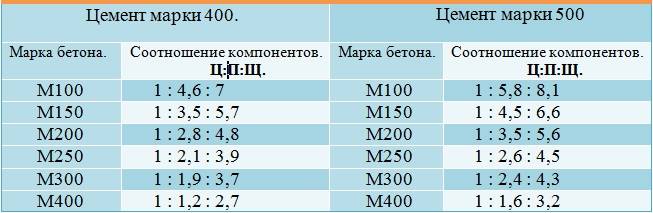

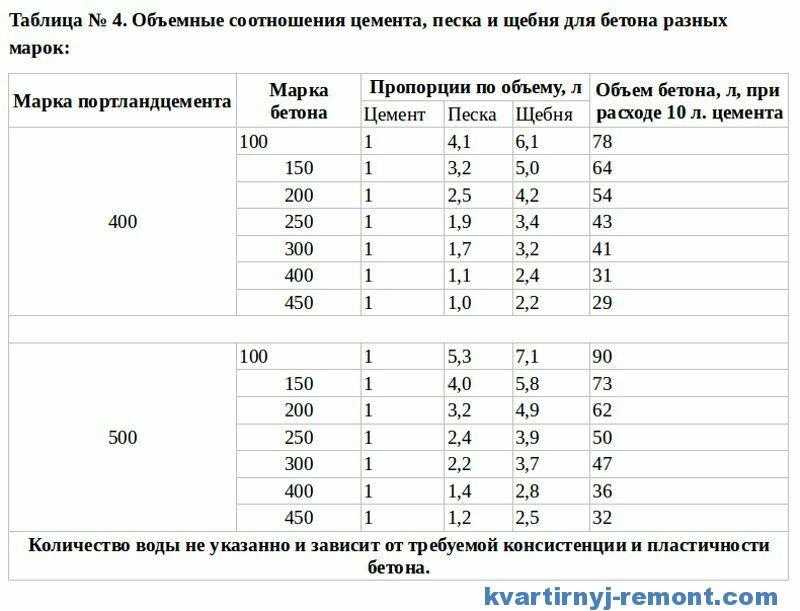

При выполнении небольших объемов работ лучше проводить расчеты с помощью ведер, поскольку арендовать тяжелую специальную технику нецелесообразно. Для разных марок бетона соотношение компонентов выбирается по такой таблице

Для разных марок бетона соотношение компонентов выбирается по такой таблице

| Бетон, пропорция для марки | М100 | М200 | М300 | М400 | ||||

| Марка цемента | 400 | 500 | 400 | 500 | 400 | 500 | 400 | 500 |

| Пропорции кг (Ц/П/Щ) | 1/ 4,6/7 | 1/ 5,8/8,1 | 1/ 2,7/4,9 | 1/ 3,5/5,2 | 1/ 2,0/3,5 | 1/ 2,4/4,4 | 1/ 1,3/2,5 | 1/ 1,7/3,3 |

| Пропорции объема (Ц/П/Щ) | 10 41 61 | 10 53 73 | 10 25 42 | 10 32 49 | 10 17 32 | 10 22 37 | 10 11 24 | 10 14 28 |

| Готовый бетонный раствор в л | 78 | 90 | 54 | 62 | 41 | 47 | 31 | 36 |

При ручном замесе необходимо использовать исключительно сухие инструменты. Чтобы получить точные расчеты, песок и щебень можно уплотнить и выровнять по краю емкости.

Чтобы получить точные расчеты, песок и щебень можно уплотнить и выровнять по краю емкости.

Если руководствоваться таблицами и соблюдать пропорции компонентов, можно сделать однородную консистенцию с хорошей пластичностью, что придаст ей хорошие прочностные свойства и увеличит срок службы. В таком случае даже новичок сможет понять, как сделать бетон для фундамента своими руками.

Состав бетона: пропорции раствора, расчет составляющих :: ООО «ТПК»

17 февраля 2021 г.

Бетон – самый распространенный стройматериал, по сути он является искусственным камнем. Его применяют как для изготовления элементов строительных конструкций, так и в монолитном строительстве. Своей популярностью он обязан высокой прочности на сжатие, долговечности и доступности. Рассмотрим, из чего состоит бетон, каково соотношение ингредиентов и какими качествами они должны обладать.

Рассмотрим, из чего состоит бетон, каково соотношение ингредиентов и какими качествами они должны обладать.

Что входит в состав бетона

Главные компоненты бетонной смеси – это цементный порошок и вода, активизирующая его вяжущие свойства. Помимо них в состав бетона входят песок и наполнитель крупной фракции – щебень или крошка гранита. Для улучшения качеств бетонного раствора и придания определенных свойств конечному продукту в него могут в небольших количествах вводиться специальные добавки.

Ингредиенты, из которых состоит бетон, должны соответствовать следующим требованиям:

• Цемент должен быть с неистекшим сроком годности и соответствовать марке изготавливаемого раствора.

• Вода применяется только чистая, ее примеси могут негативно сказываться на качестве конечного продукта.

• Песок должен быть чистым, со средним или крупным размером частиц. При наличии глины и других примесей его промывают.

• Вид и размеры заполнителя выбираются, исходя из назначения продукции. Для особо прочных марок используют гранитную крошку, для стандартного материала – щебенку крупной (40 мм) или мелкой (20 мм) фракции.

Для особо прочных марок используют гранитную крошку, для стандартного материала – щебенку крупной (40 мм) или мелкой (20 мм) фракции.

• Добавки применяются для достижения конкретных свойств, они увеличивают цену стройматериала, поэтому используются по минимуму.

Для получения качественного состава бетона помимо правильного выбора компонентов необходимо соблюсти рецептуру изготовления.

Пропорции стандартного состава бетона

Главная пропорция бетонной смеси – это водоцементное соотношение (В/Ц), этот показатель в среднем должен составлять 0,5, т. е. воды берется вдвое меньше по весу, чем цемента. Для разных марок допустимое В/Ц может колебаться в пределах 0,75- 0,4, чем оно меньше, тем выше прочность и морозостойкость. Однако раствор с низким В/Ц плохо растекается и неудобен при заливке фундаментов, стяжек, поэтому для таких случаев либо этот коэффициент увеличивают, либо используют пластифицирующие добавки.

На бетонных заводах пропорции бетона определяются для каждой марки по таблицам, согласно утвержденным стандартам. При самостоятельном изготовлении используют рецепт:

При самостоятельном изготовлении используют рецепт:

• 1 часть (по весу) воды;

• 2 ч. цемента;

• 3-6 ч. песка;

• щебня – в 1,5-2 раза больше, чем песка.

В среднем вес наполнителей должен быть в 4-9 раз больше веса цементного порошка. Чем меньше это соотношение, тем материал будет прочнее и дороже, поскольку цемент – самый дорогой компонент.

Обозначения в маркировке

Основные показатели в маркировке – это марка (М) и класс прочности (В), эти величины идентичны. Число после буквы М показывает выдерживаемую нагрузку на сжатие в кг на 1 кв. см материала. Класс прочности обозначается буквой В, число после нее указывает максимально допустимую нагрузку на 1 кв. см в мПа. Дополнительные обозначения в маркировке:

• F – морозостойкость, измеряемая числом допустимых циклов замерзания и оттаивания;

• W – водопроницаемость, указывающая давление влаги, которому способен противостоять материал;

• П – подвижность, определяемая степенью текучести раствора.

Также в маркировке отдельных марок могут присутствовать обозначения ВС (высокопрочные) и СМ (с мелким щебнем «семечкой»).

Порядок изготовления бетонной смеси

Компоненты состава бетонной смеси отмеряются согласно рецептуре и смешиваются в следующем порядке:

• цементный порошок тщательно перемешивается с песчаным наполнителем;

• в воду вводятся и тщательно размешиваются добавки;

• соединяются и перемешиваются сухая и жидкая составляющие;

• в полученную однородную массу добавляется щебенка и перемешивается, чтобы заполнитель распределился равномерно по всему объему.

При больших объемах бетонных работ эти операции удобнее производить в бетономешалке.

Применение бетона

Область применения этого стройматериала зависит от его марки. Для строительства частных домов используются:

• М150 – при подготовительных работах перед заливкой фундамента;

• М200 – для фундаментов, отмосток, стяжек, дорожек;

• М300 – для монолитных фундаментов, плит перекрытия со средней нагрузкой, лестниц;

• М350 – для перекрытий с высокой нагрузкой, ригелей, бассейнов, колонн и т. п.

п.

Применение М400 и выше в частном строительстве экономически не целесообразно.

Бетонный раствор | Nature Materials

- Опубликовано:

Биокерамика

- Том Трочински 1

Природные материалы том 3 , страницы 13–14 (2004 г.)Процитировать эту статью

512 доступов

26 цитирований

Сведения о показателях

Поврежденные кости можно восстановить с помощью клинического цемента на основе фосфата кальция. Но этот материал в настоящее время слишком слаб, чтобы поддерживать тело. Уменьшение количества пор во время схватывания цемента может стать ключом к решению этой проблемы.

Но этот материал в настоящее время слишком слаб, чтобы поддерживать тело. Уменьшение количества пор во время схватывания цемента может стать ключом к решению этой проблемы.

Скорее всего, вам приходилось готовить старый добрый портландцемент, чтобы заделать трещину на подъездной дорожке, или гипс, чтобы залатать дыру в стене. Вы можете вспомнить, что во время этих процессов порошок растворяется в воде, а затем повторно осаждается в виде несколько модифицированного материала с повышенной структурной целостностью, достаточной для того, чтобы залатать дыру. Эта так называемая реакция схватывания обеспечивает прочность гипса или портландцемента. Аналогичный процесс схватывания осаждает микрочастицы гидроксиапатита из кальций-фосфатного цемента 9.0012 1 , материал, который хирурги используют для латания отверстий (вызванных травмой или заболеванием) в костях. К сожалению, прочность этой заплаты, как правило, намного ниже, чем у окружающей кости, и это представляет собой серьезное ограничение для использования этого материала в качестве костного трансплантата. Теперь Джейк Баррале и его коллеги в статье Advanced Materials нашли способ сделать более прочный костный цемент за счет уменьшения пористости материала 2 .

Теперь Джейк Баррале и его коллеги в статье Advanced Materials нашли способ сделать более прочный костный цемент за счет уменьшения пористости материала 2 .

Это предварительный просмотр содержимого подписки, доступ через ваше учреждение

Варианты доступа

Подписка на журнал

Получить полный доступ к журналу на 1 год

118,99 €

всего 9,92 € за номер

Подписка

Расчет налогов будет завершен во время оформления заказа.

Купить статью

Получите ограниченный по времени или полный доступ к статье на ReadCube.

32,00 $

Купить

Все цены указаны без учета стоимости.

Рис. 1. Важность правильной упаковки.Каталожные номера

Браун, З.Е. и Чоу, Л.С. в Cements Research Progress 1986 (изд. PW Brown) 32–379 (Американское керамическое общество, Вестервиль, Огайо, 1987).

Google ученый

Barralet, J. et al. Доп. Матер. Расширенная онлайн-публикация , http://dx.doi.org/10.1002/adma.200305469 (2003 г.).

Такахаши, К. и др. Керамика Интернешнл. расширенная онлайн-публикация, http://dx.doi.org/10.1016/S0272-8842(03)00089-0 (2003).

Ссылки для скачивания

Информация об авторе

Авторы и организации

Департамент металлов и материаловедения, Университет Британской Колумбии, 309-6350 Stores Road, Vancouver, V6T 8 9 Tom900 Columbia British Columbia Troczynski

Авторы

- Tom Troczynski

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Академия

Права и разрешения

Перепечатка и разрешения

Об этой статье

Эта статья цитируется

Кальций-ортофосфатные цементы для биомедицинского применения

- Дорожкин Сергей Владимирович

Журнал материаловедения (2008)

Управление отходами для Green Concrete Solutions

Железобетон на основе обычного портландцемента (OPC) является одним из наиболее часто используемых материалов в современных зданиях. В связи с глобальным ростом строительной индустрии бетонные компоненты были частично или полностью заменены отходами, которые можно использовать в качестве вяжущих или заполнителей.

В связи с глобальным ростом строительной индустрии бетонные компоненты были частично или полностью заменены отходами, которые можно использовать в качестве вяжущих или заполнителей.

1. Введение

Постоянный технический прогресс и растущие ожидания рынка определяют растущий спрос на современные технологии и продукты, используемые в повседневной жизни. Многие из известных и используемых годами технологий основаны на модели линейной экономики: бери-делай-распоряжайся [1] . Тем не менее, истощение природных ресурсов многих видов сырья, ухудшение качества окружающей среды, проблемы с обращением с растущими объемами отходов и, таким образом, экологические и климатические изменения, происходящие в настоящее время в результате загрязнения, способствовали сдвиг в общественном сознании и существенно повлияли на экономические модели и правовые нормы. За последние несколько лет в отрасли произошли изменения, которые привели к тенденции замены классических моделей линейной экономики в производстве материалов моделью замкнутой экономики замкнутого цикла. Модель экономики замкнутого цикла постоянно внедряется в различных отраслях промышленности, и одним из ее основных предположений является повторное использование сырья, содержащегося в отходах. Эта концепция может быть широко применена к процессам производства бетона с повторно используемыми добавками, в результате чего получаются материалы с измененными свойствами.

Модель экономики замкнутого цикла постоянно внедряется в различных отраслях промышленности, и одним из ее основных предположений является повторное использование сырья, содержащегося в отходах. Эта концепция может быть широко применена к процессам производства бетона с повторно используемыми добавками, в результате чего получаются материалы с измененными свойствами.

1.1. Состав обычного портландцемента

В связи с постоянно растущим населением мира и экономическим ростом одной из наиболее развивающихся отраслей является строительный сектор, в котором используется широкий спектр новых материалов. Несмотря на множество технологических новшеств в строительной индустрии, цемент остается основным компонентом бетона, выступая в качестве сильного вяжущего или клеящего материала, укрепляющего конструкции. Бетон включает в основном такие ингредиенты, как обычный портландцемент (OPC) на основе трехкальциевого силиката (3CaO·SiO 2 ), двухкальциевый силикат (2CaO·SiO 2 ), трехкальциевый алюминат (3CaO·Al 2 O 3 ) и четырехкальциевый алюмоферрит (4CaO·Al 70157 2 O 3 ) 2 O 3 ), изготовленный путем нагревания известняка и глины до 1400 °C. Наиболее часто используемым OPC является кальциево-силикатно-гидратный (C-S-H) гидравлический цемент [2] . Рынок цемента переживает бум, и глобальный рынок цемента вырастет с 326,80 млрд долларов США в 2021 году до 458,64 млрд долларов США в 2028 году, при этом совокупный годовой темп роста (CAGR) составит 5,1% в прогнозируемом периоде 2021–2028 годов, в то время как мировой рынок зеленого цемента рынок зафиксирует рост на 14,1% в год в 2017–2023 гг. Движущей силой мирового рынка зеленого цемента является, среди прочего, растущее осознание необходимости сокращения выбросов углекислого газа и их вредного воздействия на окружающую среду. Кроме того, строительная отрасль, чтобы соответствовать требованиям Лидерства в энергетическом и экологическом проектировании (LEED), делает акцент на зеленом строительстве [3] [4] . Кроме того, был предложен новый индекс устойчивости для строительных растворов и бетона как модификация Empathetic Added Sustainability Index (EASI) [5] .

Наиболее часто используемым OPC является кальциево-силикатно-гидратный (C-S-H) гидравлический цемент [2] . Рынок цемента переживает бум, и глобальный рынок цемента вырастет с 326,80 млрд долларов США в 2021 году до 458,64 млрд долларов США в 2028 году, при этом совокупный годовой темп роста (CAGR) составит 5,1% в прогнозируемом периоде 2021–2028 годов, в то время как мировой рынок зеленого цемента рынок зафиксирует рост на 14,1% в год в 2017–2023 гг. Движущей силой мирового рынка зеленого цемента является, среди прочего, растущее осознание необходимости сокращения выбросов углекислого газа и их вредного воздействия на окружающую среду. Кроме того, строительная отрасль, чтобы соответствовать требованиям Лидерства в энергетическом и экологическом проектировании (LEED), делает акцент на зеленом строительстве [3] [4] . Кроме того, был предложен новый индекс устойчивости для строительных растворов и бетона как модификация Empathetic Added Sustainability Index (EASI) [5] .

1.2. Опасности для окружающей среды

Производство основного ингредиента цемента, т. е. OPC, способствует огромному загрязнению воздуха, поскольку он является источником выбросов вредных газов, таких как двуокись углерода. Фактически, производственный процесс OPC покрывает около 8% мировых выбросов углекислого газа человеком [6] [7] , в то время как в зависимости от типа цемента и используемого производственного процесса на каждую тонну произведенного OPC требуется 60–130 кг мазута или другого вещества и примерно 110 кВтч электроэнергии [8] . Поскольку изменение климата происходит из-за выброса парниковых газов в окружающую среду, строительная промышленность начала внедрять углеродоудерживающий производственный процесс. Это привело к тому, что производители стали применять переработанные ингредиенты, топливо с низким уровнем выбросов или комбинацию материалов с низким содержанием углерода, обладающих свойством цемента, с клинкером 9. 0012 [9] . Цена на цемент растет из-за истощения природных ресурсов и увеличения экологических налогов [10] .

0012 [9] . Цена на цемент растет из-за истощения природных ресурсов и увеличения экологических налогов [10] .

1.3. Методы модификации

Разработка усовершенствованных методов производства и состава бетона для обеспечения снижения или устранения CO 2 очень важна. В последние годы это увеличило потребность в изменениях в производстве бетона и его компонентов, особенно в добавках отходов. Зеленый бетон состоит из вяжущего вещества, изготовленного из дополнительных вяжущих материалов (SCM), в котором OPC частично или полностью заменен другим материалом и/или отходами и переработанными материалами в качестве заполнителей [11] . Материалы отходов происхождения, используемые в свежем бетоне, можно разделить на три основные группы: промышленные, сельскохозяйственные и бытовые отходы. Для улучшения свойств бетона, таких как удобоукладываемость, структура и прочностные свойства в более позднем возрасте, отходы в бетоне часто активируются физическими, химическими или физико-химическими процессами. Первый разбивает ингредиенты на более мелкие частицы, что увеличивает их эффективную площадь поверхности. Второй, наиболее эффективный и широко используемый вид активации – это использование химического вещества, которое активирует пуццолановые свойства ингредиентов цемента. Бетон химически активируется с помощью таких веществ, как ангидрит сульфата натрия, силикат натрия, кислота или формиат кальция [12] . В свою очередь, оба метода активации комбинируются для уменьшения или даже устранения несоответствий в их химических свойствах [13] . Из-за этого, в зависимости от добавок в бетон, физические свойства бетона могут быть улучшены.

Первый разбивает ингредиенты на более мелкие частицы, что увеличивает их эффективную площадь поверхности. Второй, наиболее эффективный и широко используемый вид активации – это использование химического вещества, которое активирует пуццолановые свойства ингредиентов цемента. Бетон химически активируется с помощью таких веществ, как ангидрит сульфата натрия, силикат натрия, кислота или формиат кальция [12] . В свою очередь, оба метода активации комбинируются для уменьшения или даже устранения несоответствий в их химических свойствах [13] . Из-за этого, в зависимости от добавок в бетон, физические свойства бетона могут быть улучшены.

Исследователи обсуждают последние решения по применению отходов в качестве ингредиентов бетона, которые рассматриваются как экологически чистые добавки, и сравнивают их с типичными решениями, используемыми в бетоне. Добавки на основе отходов обеспечивают устойчивый поток будущего спроса на приготовление бетона, улучшая механические свойства бетона, снижая производственные затраты и открывая устойчивые возможности для управления отходами. Исследователи представляют различные добавки к бетону с их различными механическими свойствами и обсуждают их преимущества и недостатки, включая экономические и экологические аспекты. На рис. 1 представлены наиболее распространенные упомянутые добавки для приготовления сырого бетона.

Исследователи представляют различные добавки к бетону с их различными механическими свойствами и обсуждают их преимущества и недостатки, включая экономические и экологические аспекты. На рис. 1 представлены наиболее распространенные упомянутые добавки для приготовления сырого бетона.

Рисунок 1. Схема, представляющая различные добавки к цементу для приготовления сырого бетона.

2. Зеленые добавки к бетону

На основании обзора избранных литературных источников определены основные виды зеленых добавок, используемых в производстве бетона. Резюме, являющееся введением в раздел «зеленые добавки», представлено в Таблица 1 .

| Зеленая добавка | Применение | Влияние на свойства бетона |

|---|---|---|

| Шлак [14] [15] | Связующий компонент | Улучшение механических и прочностных свойств |

| Зола соломы пшеницы [16] [17] [18] | Связующий компонент | Уменьшение самопроизвольной усадки высокопрочного бетона и окончательное самопроизвольное сжатие бетона |

| Активированные щелочью материалы [19] | Связующий компонент | Более благоприятные свойства всего бетона, такие как низкая теплопроводность, высокая объемная стабильность, быстрый набор прочности, огнестойкость и химическая эрозионная стойкость |

| Алюминат кальция и сульфоалюминат кальция (отходы минеральной ваты) [20] [21] [22] | Связующий компонент | Повышение сульфатостойкости, улучшение механических свойств, повышение прочности на сжатие |

| Отходы стекла порошок [23] [24] | Заменитель песка | Улучшение механических свойств бетона, таких как прочность бетона на растяжение, прочность на сжатие, и пористость |

| Мраморная глинистая пыль [25] | Заменитель песка | Повышение прочности бетона, морозостойкости и устойчивости к оттаиванию и отслаиванию бетонной поверхности |

| Агрегаты от переработки отходов строительства и сноса | Компонент бетонных материалов | Улучшение бетона, особенно тех, которые используются в приложениях нижнего уровня |

| Tire rubber-based additives [22] [26] [32] [33] [34] [35] [36] [37] | Заменитель гравия, композитный наполнитель, добавка к песчаному раствору | Уменьшение веса бетона, улучшение прочности на сжатие и изгиб, уменьшение сжатия и растяжения и уменьшение модуля упругости Юнга, снижение теплопроводности |

| Пластиковые волокна [38] [39] | Наполнитель для бетона | Улучшение характеристик сжатия, долговечности, прочности на изгиб и растяжение, снижение веса бетона Возможный выброс пластификаторов, антипиренов, пигментов и тяжелых металлов в окружающую среду |

| Электронные отходы [40] [41] [42] [43] [44] [45] [46] [47] | Наполнитель для бетона | Повышение общей прочности бетона, прочности на растяжение, изгиб и сдвиг, а также долговечности, возможное выделение многих вредных соединений в окружающую среду |

| Биоуголь | ||

| Рисовая шелуха [13] [48] [49] [50] [51] [52] | Цементное вяжущее | Снижение прочности на сжатие, увеличение проницаемости бетона |

| Бамбуковые отходы [53] [54] | Пуццолановый материал | Улучшение механических свойств, трещиностойкость |

| Рисовая солома [52] | Цементное вяжущее | Повышение прочности на сжатие и растяжение, а также теплопроводности |

| Пищевые и древесные отходы [55] | Компонент раствора | Увеличение прочности на сжатие, сорбционной способности, сопротивления проникновению воды и пластичности по сравнению с обычным раствором |

| Щепа лесная [55] | Цементное вяжущее | Повышение энергии разрушения, незначительное снижение прочности на изгиб |

| Сельскохозяйственные отходы | ||

| Дикорастущие растения [56] | Волокнистая армирующая добавка | Повышение механической прочности, горизонтальное расположение волокон улучшает сцепление с цементным тестом |

| Отходы, получаемые при переработке пальмового масла и кокосового масла | Заменители гравия | Снижение себестоимости производства бетона, улучшение механических свойств раствора, таких как предел прочности при растяжении, при снижении прочности бетона на сжатие |

| Волокна конопли [62] [63] [64] | Компонент раствора | Повышение термостойкости раствора и прочности на сжатие |

| Наноцеллюлоза Волокна [65] | Композитный материал | Повышение механической прочности, микроструктуры, пластичности и твердости бетона |

| Растительные волокна (например, волокна опунции, волокна иглы пинпира, волокна банана) [66] [67] [68] | Бетонные композиты | Снижение прочности на сжатие, улучшение прочности бетона на изгиб и растяжение при раскалывании, изменение тепловых свойств, таких как более низкая теплопроводность и удельная теплоемкость, а также высокая температуропроводность |

В качестве заменителя бетона можно использовать высококачественный дополнительный вяжущий материал, состоящий из отходов других отраслей промышленности. Количество традиционных SCM, таких как летучая зола и шлак, ограничено, особенно в слаборазвитых странах. Другие материалы для частичной замены обычного портландцемента имеют большое значение. Например, концентрат алюмината кальция, получаемый при переработке бытовых отходов, улучшает механические свойства и поведение портландцемента при высоких температурах 9.0012 [22] . CAC обеспечивает практическую возможность переработки стеклянных отходов в производство строительных материалов. Кроме того, CAC также является перспективной добавкой к портландцементу для производства смесей для 3D-печати, которые характеризуются очень хорошими механическими свойствами. Другими широко доступными отходами, которые можно использовать в качестве компонентов зеленого цемента, являются зола жмыха сахарного тростника (SCBA) [69] , геополимерный метакаолин (MK) и зола шелухи проса [18] . Эти соединения обеспечивают более высокую прочность на сжатие и прочность на растяжение при разделении, чем обычный бетон.

Количество традиционных SCM, таких как летучая зола и шлак, ограничено, особенно в слаборазвитых странах. Другие материалы для частичной замены обычного портландцемента имеют большое значение. Например, концентрат алюмината кальция, получаемый при переработке бытовых отходов, улучшает механические свойства и поведение портландцемента при высоких температурах 9.0012 [22] . CAC обеспечивает практическую возможность переработки стеклянных отходов в производство строительных материалов. Кроме того, CAC также является перспективной добавкой к портландцементу для производства смесей для 3D-печати, которые характеризуются очень хорошими механическими свойствами. Другими широко доступными отходами, которые можно использовать в качестве компонентов зеленого цемента, являются зола жмыха сахарного тростника (SCBA) [69] , геополимерный метакаолин (MK) и зола шелухи проса [18] . Эти соединения обеспечивают более высокую прочность на сжатие и прочность на растяжение при разделении, чем обычный бетон. Такие факторы, как наличие непрокаленной каолинитовой глины или набухающих глин, влияют на свойства бетона в свежем и затвердевшем состоянии [70] . Другие альтернативные вяжущие в бетоне представляют собой вяжущие, активируемые щелочью, которые требуют значительного количества энергии и выделяют значительное количество двуокиси углерода в процессе производства.

Такие факторы, как наличие непрокаленной каолинитовой глины или набухающих глин, влияют на свойства бетона в свежем и затвердевшем состоянии [70] . Другие альтернативные вяжущие в бетоне представляют собой вяжущие, активируемые щелочью, которые требуют значительного количества энергии и выделяют значительное количество двуокиси углерода в процессе производства.

Поскольку в литературе широко описано применение многих отходов от сноса, стеклянных отходов, пластиковых волокон, технического углерода от отработанных шин, активируемых щелочью вяжущих, биомассы, полученной из биомассы, и некарбонизированных растительных материалов, в первую очередь механическая прочность модифицированного бетона описана [27] [28] [29] [30] . До сих пор основное внимание уделялось механическим свойствам сырого бетона.

Сельскохозяйственные отходы имеют большой потенциал в строительной отрасли, особенно в районах с высоким уровнем сельскохозяйственного производства, что приводит к огромным экологическим обязательствам в некоторых странах. Это может улучшить механическую прочность, рабочие характеристики и долговечность бетона, поскольку эти параметры зависят от количества материалов, включенных в цемент. Как сельскохозяйственные отходы, так и применение частиц биоугля в качестве наполнителя бетона сокращают накопление отходов и предотвращают истощение природных ресурсов, уменьшая загрязнение окружающей среды, вызванное выбросами углекислого газа. Однако эти материалы могут иметь разную степень зрелости и происходить из разных регионов, поэтому их физико-химические свойства могут различаться, влияя на свойства бетона. По этой причине природные источники биомассы требуют методов предварительной обработки для улучшения механических свойств и долговечности бетонных отходов на основе сырой биомассы. В то же время механическая прочность, прочность на сжатие и изгиб наряду с устойчивостью некарбонизованного бетона на основе отходов нуждаются в улучшении для увеличения нагрузок на бетон; однако добавление натуральных культур или волокон является легким решением.

Это может улучшить механическую прочность, рабочие характеристики и долговечность бетона, поскольку эти параметры зависят от количества материалов, включенных в цемент. Как сельскохозяйственные отходы, так и применение частиц биоугля в качестве наполнителя бетона сокращают накопление отходов и предотвращают истощение природных ресурсов, уменьшая загрязнение окружающей среды, вызванное выбросами углекислого газа. Однако эти материалы могут иметь разную степень зрелости и происходить из разных регионов, поэтому их физико-химические свойства могут различаться, влияя на свойства бетона. По этой причине природные источники биомассы требуют методов предварительной обработки для улучшения механических свойств и долговечности бетонных отходов на основе сырой биомассы. В то же время механическая прочность, прочность на сжатие и изгиб наряду с устойчивостью некарбонизованного бетона на основе отходов нуждаются в улучшении для увеличения нагрузок на бетон; однако добавление натуральных культур или волокон является легким решением. Пиролизная биомасса хорошо действует как заменитель гравия, что делает ее перспективным заполнителем, особенно из-за ее небольшого размера и обычно щелочного pH, что улучшает стабильность бетона. Эта особенность повышает коррозионную стойкость, особенно в бетоне, армированном сталью, где щелочная среда может замедлять коррозию. Таким образом, применение углеродсодержащих частиц в бетоне представляется наиболее перспективным решением в связи с широкой доступностью отходов биомассы, физико-химическими свойствами и низкой себестоимостью производства. В свою очередь, бетон, содержащий биоуголь, имеет меньшую плотность, чем обычный бетон, и, следовательно, сфера его применения больше. Кроме того, прочность на сжатие, прочность на изгиб и прочность на растяжение при раскалывании в случае бетона на основе биоугля значительно увеличиваются. Другой интересной альтернативой является использование морских бурых водорослей в качестве природного полимера в бетоне 9.0012 [71] .

Пиролизная биомасса хорошо действует как заменитель гравия, что делает ее перспективным заполнителем, особенно из-за ее небольшого размера и обычно щелочного pH, что улучшает стабильность бетона. Эта особенность повышает коррозионную стойкость, особенно в бетоне, армированном сталью, где щелочная среда может замедлять коррозию. Таким образом, применение углеродсодержащих частиц в бетоне представляется наиболее перспективным решением в связи с широкой доступностью отходов биомассы, физико-химическими свойствами и низкой себестоимостью производства. В свою очередь, бетон, содержащий биоуголь, имеет меньшую плотность, чем обычный бетон, и, следовательно, сфера его применения больше. Кроме того, прочность на сжатие, прочность на изгиб и прочность на растяжение при раскалывании в случае бетона на основе биоугля значительно увеличиваются. Другой интересной альтернативой является использование морских бурых водорослей в качестве природного полимера в бетоне 9.0012 [71] .

Электронные отходы можно использовать в качестве добавки к бетону; однако его использование требует адекватных процедур безопасности. Электронные отходы содержат много вредных химических веществ из тяжелых металлов, таких как свинец, кадмий и ртуть, а также многие органические соединения, которые легко попадают в почву, воду и воздух. Электронные отходы, заполненные бетоном, по-прежнему называют зелеными как эффективный способ управления отработанными электронными материалами; однако с экологической точки зрения этот тип бетона далек от «зеленого» подхода и требует гораздо большего расхода материалов и энергии, чем другие добавки к бетону. Кроме того, добавление электронных отходов в бетон кажется спорным и неэкологичным и может вызвать серьезные проблемы со здоровьем, если вредные материалы просочатся при работе с бетоном из-за воздействия элементов окружающей среды.

Электронные отходы содержат много вредных химических веществ из тяжелых металлов, таких как свинец, кадмий и ртуть, а также многие органические соединения, которые легко попадают в почву, воду и воздух. Электронные отходы, заполненные бетоном, по-прежнему называют зелеными как эффективный способ управления отработанными электронными материалами; однако с экологической точки зрения этот тип бетона далек от «зеленого» подхода и требует гораздо большего расхода материалов и энергии, чем другие добавки к бетону. Кроме того, добавление электронных отходов в бетон кажется спорным и неэкологичным и может вызвать серьезные проблемы со здоровьем, если вредные материалы просочатся при работе с бетоном из-за воздействия элементов окружающей среды.

Еще одна важная экологическая проблема связана с высоким уровнем потребления пресной воды в процессе производства бетона, особенно в странах, в которых запасы пресной воды ограничены. Пресная вода, реагент для гидратации и среда для переноса ионов, может быть заменена оборотной водой из сточных вод. Следовательно, сточные воды можно использовать для приготовления бетона, что снижает производственные затраты. Однако, поскольку вода является хорошим растворителем, в зависимости от источника сточных вод потребуется ее предварительная очистка, чтобы избежать выделения химических веществ, которые могут нанести вред окружающей среде и здоровью. Помимо множества применений в бетоне, железобетон является одним из наиболее широко используемых материалов в строительной отрасли, и каждая добавка может влиять на коррозию арматуры. Применение отходов материалов также необходимо проверить на железобетоне. Зеленый бетон предлагает множество преимуществ, таких как сокращение времени производства бетона, сокращение времени ожидания для отверждения, снижение затрат на строительство и, следовательно, более раннее завершение строительного проекта. Тем не менее, строительные нормы, включая такие данные, как содержание клинкера и химического бетона, состав цемента или недостаточные данные о долговечности конструкции, а также выбор сырого бетона в зависимости от его применения, являются основными проблемами в строительстве.

Следовательно, сточные воды можно использовать для приготовления бетона, что снижает производственные затраты. Однако, поскольку вода является хорошим растворителем, в зависимости от источника сточных вод потребуется ее предварительная очистка, чтобы избежать выделения химических веществ, которые могут нанести вред окружающей среде и здоровью. Помимо множества применений в бетоне, железобетон является одним из наиболее широко используемых материалов в строительной отрасли, и каждая добавка может влиять на коррозию арматуры. Применение отходов материалов также необходимо проверить на железобетоне. Зеленый бетон предлагает множество преимуществ, таких как сокращение времени производства бетона, сокращение времени ожидания для отверждения, снижение затрат на строительство и, следовательно, более раннее завершение строительного проекта. Тем не менее, строительные нормы, включая такие данные, как содержание клинкера и химического бетона, состав цемента или недостаточные данные о долговечности конструкции, а также выбор сырого бетона в зависимости от его применения, являются основными проблемами в строительстве.

Материал востребован при установке стяжек, напольных покрытий или небольших оснований.

Материал востребован при установке стяжек, напольных покрытий или небольших оснований.

Изделия из бетона помещаются на ровную поверхность, после чего на них начинает воздействовать специальный пресс. В результате определяется прочность на сжатие бетонных образцов.

Изделия из бетона помещаются на ровную поверхность, после чего на них начинает воздействовать специальный пресс. В результате определяется прочность на сжатие бетонных образцов.