Состав бетона в пропорциях: Правильное приготовление бетона в бетономешалке, как приготовить раствор бетонной смеси своими руками

Состав бетона — пропорции компонентов

Готовый бетон (товарный) является подвижной смесью, в состав которой входят четыре компонента, смешиваемые в определенных количествах: вода, песок, щебень и цемент.

Ориентировочный баланс составляющих для приготовления жидкого бетона выглядит следующим образом: 1 часть – цемент, 4 части – щебень, 2 части – песок и 1/2 части — вода.

Пример весового соотношения: на 330 кг цемента потребуется 1250 кг щебня, 600 кг песка и 180 литров воды.

Приведенные цифры являются условными, фактически количество смешиваемых компонентов зависит от необходимой марки бетона, характеристик песка и щебня, марки цемента, применения пластификаторов и т.п.

Для примера можно упомянуть, что если используемый цемент маркируется как М400, то бетонная смесь будет обозначена М250, а при наличии в составе цемента М500 бетон обозначается как М350 (цифры также приведены условно). При серийном производстве бетона учитываются несколько десятков параметров.

Главными составляющими бетона являются вода и цемент, связывающие все элементы смеси в единое целое. Основная задача в производстве бетона – соблюдение необходимого соотношения базовых компонентов, причем речь идет не только о количестве. При изготовлении бетонной смеси учитываются все нюансы, влажность песка и щебня, уровень влагопоглощения и т.д.

При взаимодействии с водой цемент схватывается и твердеет. В результате образуется камень, который в ходе данного процесса усаживается (объем усадки – до 2 мм на 1 метр). На первый взгляд – не так уж много, хотя при неравномерном распределении усадочных процессов в цементном камне могут возникнуть внутренние напряжения, а через некоторое время – небольшие трещины. Эти дефекты значительно снижают прочность камня.

Для уменьшения деформации в состав смеси добавляются крупные и мелкие заполнители, каковыми являются щебень и песок. Данным ингредиенты предназначены для создания единой структуры, воспринимающей усадочные напряжения.

Кроме того, использование заполнителей увеличивает показатель упругости бетона и его прочность, а также снижает ползучесть (необратимая деформация при длительной нагрузке). Заполнители существенно уменьшают стоимость конечного продукта, так как цемент является более дорогим строительным материалом, нежели щебень и песок.

Основные компоненты, входящие в состав бетона

1. Вода

Предполагается, что в процессе изготовления бетонной смеси будет использована чистая вода. Использование воды дождевой, жирной, с содержанием масла либо иных химических примесей нежелательно. В состав ответственного бетона (железобетонные перекрытия, несущие конструкции) должна входить чистая водопроводная вода.

2. Цемент

Самая общеупотребительная марка цемента – М400. Большинство изготовителей выпускают цемент одной маркировки, но – разного качества. Чаще всего в состав бетона входит балаклеевский цемент М400 ШПЦ ӏӏ/Б-Ш-400 или амвросиевский ПЦ ӏӏ/Б-Ш-400.

3. Щебень

Прочность щебня должна в два раза превышать расчетную марку бетона. Данное требование обусловлено тем, что проектная марка бетона (которая набирается за 28 суток) всегда меньше, чем его действительная прочность, которая будет набрана через год. В то же время прочность щебня не увеличивается, так как структура камня остается неизменной. Для «уравнения в правах» и выполняется подобная нивелировка, хотя означенный запас прочности не оговаривается в проектном задании.

Данное требование обусловлено тем, что проектная марка бетона (которая набирается за 28 суток) всегда меньше, чем его действительная прочность, которая будет набрана через год. В то же время прочность щебня не увеличивается, так как структура камня остается неизменной. Для «уравнения в правах» и выполняется подобная нивелировка, хотя означенный запас прочности не оговаривается в проектном задании.

Основные виды щебня для бетона:

- Известняк – средний запас прочности от 500 до 600. Отдельные виды известняка (с запасом прочности до 800) могут быть использованы для приготовления бетона М350, хотя из-за низкой морозоустойчивости известняк в основном входит в состав бетонных смесей М100-М300.

- Гравий. Прочность – от 800 до 1000, пригоден для изготовления бетона М450, является самым распространенным видом наполнителя. Гравию свойственны все параметры, необходимые для получения самых распространенных бетонных смесей. Материал достаточно дешев, отличается пониженным радиационным фоном.

- Гранит – самый прочный компонент из вышеперечисленных. Дополнительные преимущества – высокая прочность (1400), низкая водопоглощаемость и повышенная морозоустойчивость.

4. Песок

Самый лучший строительный песок – карьерный. Это объясняется тем, что песчинки из карьера имеют неправильную форму, что увеличивает площадь сцепления. Главный недостаток карьерного песка – присутствие в нем глины, которую удаляют посредством намывки.

Морской или речной песок «отполирован» водой, а потому поверхность песчинок очень гладкая.

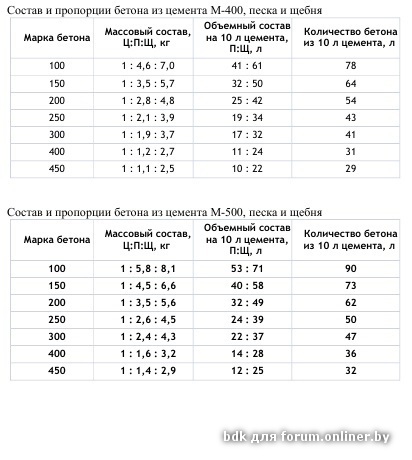

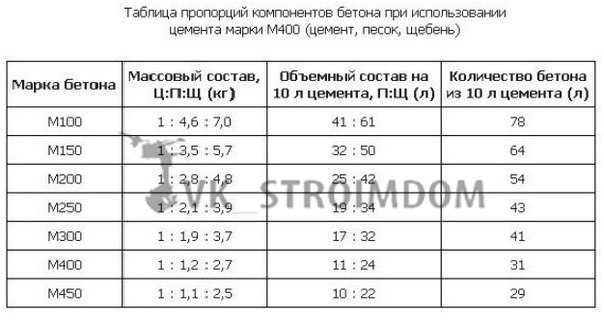

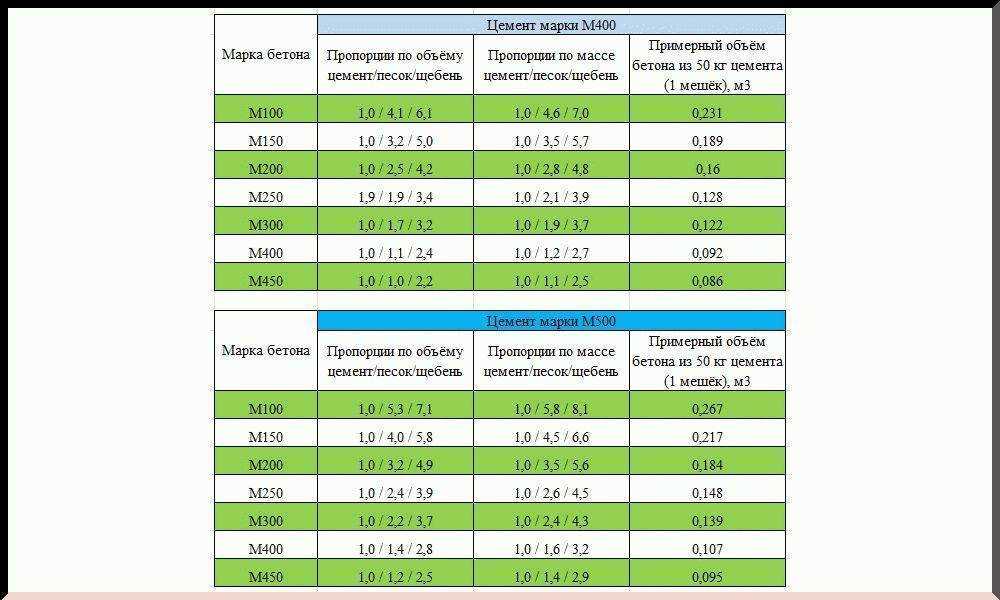

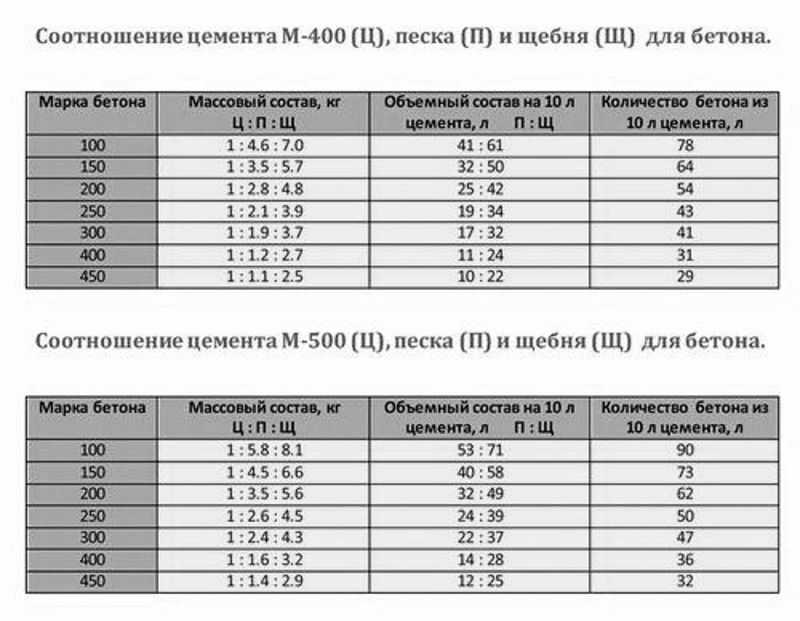

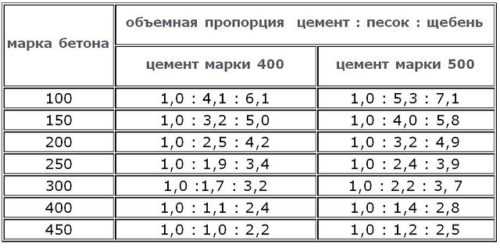

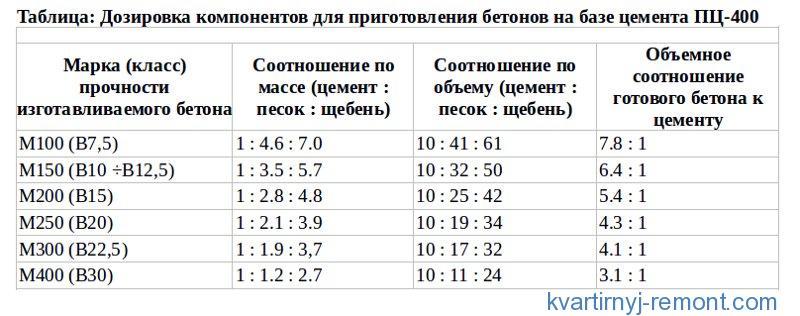

Таблица 1. Состав и пропорции бетона марок М100 — М450 из цемента М400

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 4,6 : 7,0 | 1 : 4,1 : 6,1 |

| Бетон М150 | 1 : 3,5 : 5,7 | 1 : 3,2 : 5,0 |

| Бетон М200 | 1 : 2,8 : 4,8 | 1 : 2,5 : 4,2 |

| Бетон М250 | 1 : 2,1 : 3,9 | 1 : 1,9 : 3,4 |

| Бетон М300 | 1 : 1,9 : 3,7 | 1 : 1,7 : 3,2 |

| Бетон М400 | 1 : 1,2 : 2,7 | 1 : 1,1 : 2,4 |

| Бетон М450 | 1 : 1,1 : 2,5 | 1 : 1,0 : 2,2 |

* Значения приведены в порядке — цемент : песок : щебень

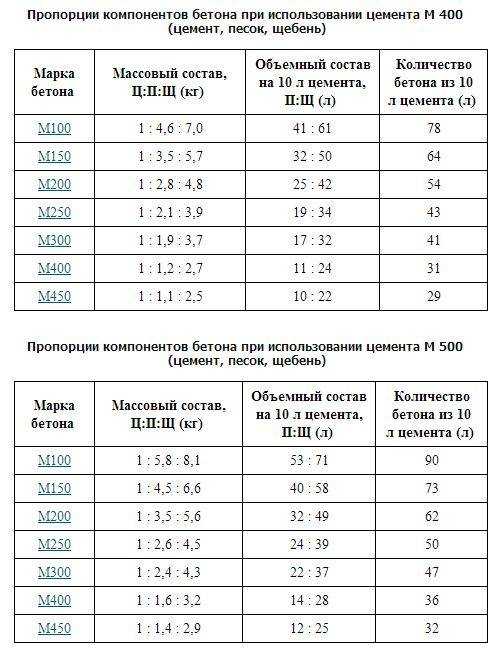

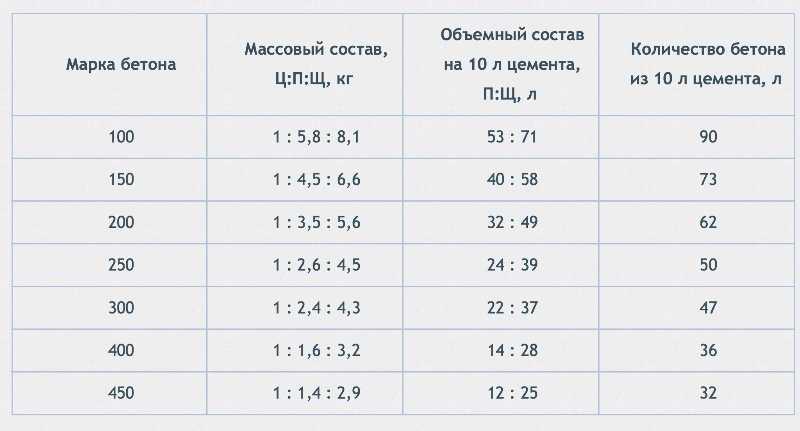

Таблица 2. Состав и пропорции бетона марок М100 — М450 из цемента М500

Состав и пропорции бетона марок М100 — М450 из цемента М500

| Марка используемого цемента | Массовый состав*, кг | Объемный состав*, л |

|---|---|---|

| Бетон М100 | 1 : 5,8 : 8,1 | 1 : 5,3 : 7,1 |

| Бетон М150 | 1 : 4,5 : 6,6 | 1 : 4,0 : 5,8 |

| Бетон М200 | 1 : 3,5 : 5,6 | 1 : 3,2 : 4,9 |

| Бетон М250 | 1 : 2,6 : 4,5 | 1 : 2,4 : 3,9 |

| Бетон М300 | 1 : 2,4 : 4,3 | 1 : 2,2 : 3,7 |

| Бетон М400 | 1 : 1,6 : 3,2 | 1 : 1,4 : 2,8 |

| Бетон М450 | 1 : 1,4 : 2,9 | 1 : 1,2 : 2,5 |

* Значения приведены в порядке — цемент : песок : щебень

Где купить?

Получите консультацию специалиста по ценам и условиям приобретения и доставки бетона.

Бетон по ГОСТу

Бетон является наиболее распространенным строительным материалом. Существует достаточно много разновидностей бетона, который используется в зависимости от конкретных условий и требований. При приготовлении бетонной смеси существуют правила подбора состава бетона, которые регламентируются требованиями ГОСТ 27006-86. Подбор рабочего состава производится в несколько этапов.

1. Выбор материала для бетона с определенными характеристиками.

2. Выполнение расчета стартового состава и пропорции бетона.

3. Дополнительный расчет состава для получения бетона с определенными характеристиками.

4. Приготовление бетона, отбор проб, испытание образцов.

5. Определение номинального состава бетонной смеси.

Компоненты бетона по госту

Любая бетон– это смесь воды, цемента и наполнителя. Основные требования, которые предъявляются к составляющим, это то, что они не должны содержать посторонних включений и примесей. Вода должна использоваться только пресная.

Для приготовления смеси имеется специальная таблица бетона, по которой можно ознакомиться с составом определенных марок бетона.

Состав бетонной смеси на 1 м3 бетона

|

|

Материалы кг. (доля) | |||

| Цемент марка 400 | Щебень | Песок | Вода л. | |

| М 75 | 170 (1) | 1053 (6) | 945 (5,4) | 210 (1,2) |

| М 100 | 210 (1) | 1080 (5) | 870 (4) | 210 (1) |

| М 150 | 235 (1) | 1080 (4,6) | 855 (3,6) | 210 (0,9) |

| М 200 | 286 (1) | 1080 (3,8) | 795 (2,8) | 210 (0,7) |

| М 250 | 332 (1) | 1080 (3,3) | 750 (2,3) | 215 (0,65) |

| М 300 | 382 (1) | 1080 (2,8) | 705 (1,9) | 220 (0,6) |

Наполнители бетонов по ГОСТу

В соответствии с ГОСТом, по соотношению наполнителя и вяжущих веществ бетон делят на три вида:

- товарный – соотношение всех компонентов соответствует ГОСТу;

- тощий – содержание вяжущих веществ по отношению к заполнителю понижено;

- жирный – содержание вяжущих веществ по отношению к заполнителю повышено.

В качестве наполнителя для бетонов могут использоваться гравий, щебень из различных горных пород, песок. Количество наполнителя регламентируется ГОСТом 27006-86.

Маркировка бетона

В соответствии с требованиями ГОСТ, бетон имеет буквенно-цифровую маркировку.

К примеру

М-300 В30/П4/F200/W12, где

М – марка бетона;

В – класс бетона;

П– подвижность бетонной смеси;

F– морозостойкость бетона;

W – гидрофобность (водонепроницаемость) бетона.

Производство бетона, который отвечает всем нормативным требованиям – достаточно сложное дело. Поэтому такой процесс лучше доверить профессионалам, которые многие годы занимаются приготовлением бетонных смесей, имеют необходимый опыт и материальную базу.

Если вы хотите получить качественный бетон, который способен прослужить многие годы, обращайтесь в нашу компанию. Наши специалисты дадут вам любые консультации по выбору марки бетона, а также помогут оформить заявку на приобретение и доставку бетона.

Что такое бетон? Состав и типы бетона

Постоянно развивающийся мир нуждается в постоянном развитии способов строительства. В современном мире бетон является одним из наиболее широко используемых строительных материалов. Это может быть связано не только с большим выбором приложений, которые он предлагает, но, кроме того, его поведение, прочность, доступность, долговечность и гибкость играют жизненно важную роль. Поэтому строители верят в бетон как в надежный, прочный и простой объект. Он используется во всех типах зданий (от жилых до многоэтажных рабочих блоков), а также в инфраструктуре (дороги, мосты и т. д.). Бетон используется для изготовления фундаментов, колонн, балок, плит и различных несущих элементов. В этой статье мы рассмотрим следующие темы:

Что такое бетон?

Состав базовой бетонной смеси

Виды бетонной смеси

Итак, давайте углубимся в детали:

Что такое бетон?

Бетон Определение: Бетон, искусственная камнеподобная масса, представляет собой композиционный материал, полученный путем смешивания вяжущего материала (цемента или извести) с заполнителем (песком, гравием, камнем, кирпичной крошкой и т. д. ), вода, примеси и т. д. в определенных пропорциях. Прочность и качество зависят от пропорций смешивания.

д. ), вода, примеси и т. д. в определенных пропорциях. Прочность и качество зависят от пропорций смешивания.

Формула производства бетона из его ингредиентов может быть представлена следующим уравнением:

Бетон = Вяжущее + Мелкий и крупный заполнитель + Вода + Добавка (необязательно)

Бетон – очень нужный и полезный материал для строительства Работа. После того, как все ингредиенты — цемент, заполнитель и вода в единицах измерения смешаны в необходимых пропорциях, цемент и вода вступают в реакцию друг с другом, связываясь в затвердевшую массу. Это упрочняет камнеподобную массу в бетоне.

Бетон Источник: rg-group.co.uk Бетон — это прочный материал, его легко создавать, и ему можно придавать различные формы и размеры. Кроме того, это разумно, недорого и мгновенно смешивается. Он предназначен для обеспечения надежного и качественного быстрого строительства. Конструкции, спроектированные с использованием конкретных единиц измерения, достаточно долговечны и должны быть рассчитаны на землетрясения, ураганы, тайфуны и торнадо. Это невероятный прогресс. При всех научных достижениях в этом мире до сих пор не было способа предотвратить вред, наносимый природе.

Это невероятный прогресс. При всех научных достижениях в этом мире до сих пор не было способа предотвратить вред, наносимый природе.

Состав основной бетонной смеси

Если мы оценим состав бетона, чтобы увидеть, из чего состоит бетон, мы увидим, что в смеси бетонных материалов есть четыре основных ингредиента:

- Вяжущие материалы, такие как цемент или известь

- Заполнители или Инертные материалы

- Мелкий заполнитель (песок)

- Крупный заполнитель (каменная крошка, кирпичная крошка)

- Вода

- Добавка (например, пуццолан)

Ниже приводится краткое описание ингредиентов бетона.

Вяжущие материалы

Вяжущие материалы являются основным элементом смеси бетонных материалов. Цемент является наиболее распространенным вяжущим материалом. Также можно использовать лайм. Когда вода смешивается с цементом, создается паста, которая покрывает заполнители в смеси. Паста затвердевает, связывает агрегаты и образует камнеподобную субстанцию.

Заполнители

Песок представляет собой мелкую смесь. Гравий или щебень является грубой смесью в большинстве смесей.

Вода

Вода необходима для взаимодействия с химикатами с цементом (гидратация) и для придания бетону удобоукладываемости. Количество воды в фунтах по сравнению с количеством цемента называется количественным отношением вода/цемент. Чем ниже количественное соотношение в/ц, тем прочнее бетон. (Более высокая прочность, меньшая водопроницаемость)

Типы бетонных смесей

Бетон используется для различных объектов, начиная от небольших самодельных до крупногабаритных полевых зданий и сооружений. Он используется для тротуаров, подвалов, полов, стен и столбов наряду с несколькими альтернативными вариантами использования. В строительных работах используются различные виды бетона.

В зависимости от материалов и назначений бетон можно разделить на три основные категории:

- Известковый бетон

- Цементный бетон

- Армированный цементный бетон

Например,

Например,- Сухая готовая смесь

- Готовая смесь

- Сыпучие сухие материалы

- Транзитная смесь

Существуют другие типы бетона для различных применений, которые создаются путем изменения пропорций основных ингредиентов. Например:

- Regular Concrete

- High-strength Concrete

- Stamped Concrete

- High-Performance Concrete

- Self-consolidating Concretes

- Vacuum Concrete

- Shotcrete

- Roller-Compacted Concrete

- Glass Concrete

- Asphalt Concrete

- Быстротвердеющий бетон

- Полимерный бетон

- Известняковый бетон

- Светопропускающий бетон

Краткое описание всех этих 21 типов бетона приведено ниже:

Известковый бетон

Известковый бетон использует известь в качестве вяжущего материала. Известь обычно смешивают с сурками и хоа или камнями в пропорции 1:2:5, если не указано иное. Коа или камни перед смешиванием замачивают в воде. Известковый бетон используется в основном для фундаментов и террасных крыш.

Коа или камни перед смешиванием замачивают в воде. Известковый бетон используется в основном для фундаментов и террасных крыш.

Преимущества известкового бетона

- Известковый бетон дешевле цементного.

- Известковый бетон более удобен в обработке, чем цементный.

- Известковый бетон имеет более низкую теплоту гидратации, что делает его пригодным для массовых бетонных работ.

- Известковый бетон обладает хорошей огнестойкостью.

- Известковый бетон обладает хорошей стойкостью к воздействию сульфатов.

Недостатки известкового бетона

- Известковый бетон имеет меньшую прочность, чем цементный бетон.

- Известковый бетон не так долговечен, как цементобетон.

- Известковый бетон подвержен воздействию мороза.

Цементобетон

В большинстве инженерных сооружений в качестве основного строительного материала используются цементобетонные композиты. Он состоит из цемента, песка, кирпичной крошки или каменной крошки необходимого размера. Обычная пропорция 1:2:4 или 1:3:6. После смешивания необходимого количества бетонных материалов смесь отверждается водой в течение 28 дней для набора необходимой прочности.

Обычная пропорция 1:2:4 или 1:3:6. После смешивания необходимого количества бетонных материалов смесь отверждается водой в течение 28 дней для набора необходимой прочности.

Цементобетон – универсальный строительный материал с широким спектром применения. Его можно использовать в структурных приложениях, таких как балки, колонны, плиты и фундаменты. Его также можно использовать в неструктурных приложениях, таких как мощение, бордюры и ландшафтный дизайн. Цементобетон также является популярным выбором для сборных конструкций, таких как трубы, брусчатка и канализационные системы.

Основными преимуществами цементобетона являются его прочность, долговечность и огнестойкость. Кроме того, он относительно неприхотлив в обслуживании и может быть легко отремонтирован в случае повреждения. Однако цементобетон является относительно тяжелым материалом, и с ним может быть трудно работать. Он также подвержен растрескиванию и может быть поврежден экстремальными погодными условиями.

Армированные цементные бетоны

Для повышения прочности бетона на растяжение добавляется стальная арматура. Иногда железобетон подвергают предварительному напряжению при сжатии, чтобы устранить или уменьшить растягивающие напряжения. Полученный бетон известен как предварительно напряженный бетон.

Иногда железобетон подвергают предварительному напряжению при сжатии, чтобы устранить или уменьшить растягивающие напряжения. Полученный бетон известен как предварительно напряженный бетон.

Слово «усиленный» означает «усиленный» или «поддерживаемый». Таким образом, армированный цементобетон представляет собой композитный материал, состоящий из бетона и стальной арматуры.

Стальная арматура, используемая в железобетонных конструкциях, может иметь форму стержней, стержней, проволоки, сеток и т. д. Бетон заливают вокруг этих стальных арматурных стержней или стержней, придавая им желаемую форму. Стальные арматурные стержни размещаются таким образом, чтобы они обеспечивали достаточную поддержку бетона против ожидаемых нагрузок.

Стальная арматура размещается таким образом, чтобы обеспечить достаточную поддержку бетона при ожидаемых нагрузках.

Готовая сухая бетонная смесь

Это сочетание можно найти в большинстве хозяйственных и строительных магазинов. Он входит в багаж, как правило, от шестидесяти до восьмидесяти фунтов. Готовую сухую смесь легко комбинировать, и часто это та комбинация, которая требуется почти для всех домашних продуктов. Инструменты, необходимые для смеси, — это ведро или тележка, лопата или мотыга, мастерок и отмеренное количество воды.

Он входит в багаж, как правило, от шестидесяти до восьмидесяти фунтов. Готовую сухую смесь легко комбинировать, и часто это та комбинация, которая требуется почти для всех домашних продуктов. Инструменты, необходимые для смеси, — это ведро или тележка, лопата или мотыга, мастерок и отмеренное количество воды.

Готовая бетонная смесь

Различие между сухой товарной смесью и товарным бетоном заключается в том, что вода уже добавляется к готовому комбайну. Этот бетон поставляется предварительно смешанным и предназначен для более крупных домашних заготовок или для людей, которым не нужно смешивать свой собственный бетон. Обычно его привозят в очень маленьком трейлере, обычно с подсоединенным барабаном для смешивания, чтобы он оставался влажным и смешанным. Готовый комбайн обычно стоит дороже, и его поиск может быть проблематичным. Его также следует использовать быстро, так как он будет установлен, но не будет разворачиваться должным образом.

Сыпучие сухие материалы

Покупка сухих материалов россыпью выгодна по цене. Это может позволить построить проект на заказ в соответствии с конкретными потребностями и использованием бетона. Недостатком оптовых покупок является то, что будет много места для хранения материалов до их использования. Материалы, вероятно, будут доставлены на позиционирование.

Это может позволить построить проект на заказ в соответствии с конкретными потребностями и использованием бетона. Недостатком оптовых покупок является то, что будет много места для хранения материалов до их использования. Материалы, вероятно, будут доставлены на позиционирование.

Транзитная смесь Бетон

Это смесь, которую можно использовать практически для любого монолитного бетона. обычно его перевозят с помощью бетоновозов с массивным барабаном, который предотвращает схватывание бетона во время транспортировки. Это позволяет производить одну непрерывную заливку, что снижает количество швов и повышает прочность бетона в целом. Для крупных компаний транзитный сбор является гораздо более выгодным, чем получение сыпучих материалов или готовой смеси, поскольку в каждом из них рабочая сила, занимающаяся сбором бетона, будет учитываться в стоимости.

Обычный бетон

Наиболее распространенным типом является обычный бетон, который называется бетоном с традиционным весом или бетоном с традиционной прочностью. Это относится к бетону, который быстро появляется на рынке розничной торговли для личного и бытового использования. Это включает в себя инструкции по использованию, которые написаны на упаковке продукта. Он использует песок и различные материалы в качестве заполнителей и консолидируется во временных сосудах.

Это относится к бетону, который быстро появляется на рынке розничной торговли для личного и бытового использования. Это включает в себя инструкции по использованию, которые написаны на упаковке продукта. Он использует песок и различные материалы в качестве заполнителей и консолидируется во временных сосудах.

Высокопрочный бетон

Высокопрочный бетон в сочетании обладает прочностью на сжатие, превышающей шесть тысяч фунтов на единицу площади. Это можно исправить, понизив количественное отношение вода-цемент до минимума 0,35 или ниже. Низкое количественное соотношение вода-цемент делает этот вид бесцементного цемента осуществимым. для борьбы с этой слабостью используются суперпластификаторы, отличные от настоящего бетонного комбината.

Штампованный бетон

Штампованный бетон представляет собой предметную область бетона, где можно получить реалистичные узоры, почти такие же, как натуральный камень, гранит и плитка, путем вставки оттиска искусных штамповочных подушечек. Эта штамповка наносится на бетон, когда он находится в пластическом состоянии. совершенно разные цветовые пятна и текстурные работы могут, наконец, обеспечить конец, который ужасно похож на более дорогие натуральные камни. Высокий эстетический вид будет получен из запаянного конца экономично. Это часто используется при разработке подъездных путей, внутренних полов и патио.

Эта штамповка наносится на бетон, когда он находится в пластическом состоянии. совершенно разные цветовые пятна и текстурные работы могут, наконец, обеспечить конец, который ужасно похож на более дорогие натуральные камни. Высокий эстетический вид будет получен из запаянного конца экономично. Это часто используется при разработке подъездных путей, внутренних полов и патио.

Бетон с высокими эксплуатационными характеристиками

Бетон с высокими эксплуатационными характеристиками относится к недавно разработанному бетонному комбинату, свойства которого на ступень выше, чем у обычных бетонных смесей. Это включает в себя повышенную прочность, долговечность и обрабатываемость, простоту использования, уплотнение без расслоения, механические свойства при длительном использовании, пористость, плотность, ударную вязкость и стабильность объема. Для адаптации этого бетонного комбайна к суровым условиям окружающей среды можно использовать воздухововлекающие агенты.

Подробнее: Преимущества высокопрочного бетона

Самоуплотняющийся бетон

После укладки бетон может уплотняться под действием собственного веса и считается самоуплотняющимся бетоном. Вибрация не должна обеспечиваться для эквивалента по отдельности. Эта комбинация имеет более высокую работоспособность. Цена оседания будет между 650 и 750. Этот бетон из-за его более высокой удобоукладываемости называется текучим бетоном. Там, где есть толстая арматура, лучше всего подходит самоуплотняющийся бетон.

Вибрация не должна обеспечиваться для эквивалента по отдельности. Эта комбинация имеет более высокую работоспособность. Цена оседания будет между 650 и 750. Этот бетон из-за его более высокой удобоукладываемости называется текучим бетоном. Там, где есть толстая арматура, лучше всего подходит самоуплотняющийся бетон.

Вакуумные бетоны

В опалубку заливается бетон с достаточным содержанием воды. Затем излишки воды удаляются с помощью воздушного насоса, не дожидаясь, пока бетон выдержит схватывание. Таким образом, бетонную конструкцию или платформу можно будет использовать раньше по сравнению с традиционными методами строительства. Эти бетоны могут достичь своей 28-дневной прочности на сжатие в течение 10 дней, и, следовательно, прочность на сжатие этой конструкции на 25 единиц больше, чем у стандартных сортов бетона. Чтобы узнать больше о вакуумном бетоне, прочитайте Вакуумный бетон | Определение, процедура и преимущества

Торкрет-бетон

Торкрет-бетон относится к методу, при котором сжатый воздух проталкивает раствор или бетон через трубу и ударяется о поверхность с высокой скоростью и формирует структурные или ненесущие части зданий. Торкрет-бетон в настоящее время применяется методом мокрой смеси и получил всеобщее признание в нескольких странах. При применении мокрых смесей цемент, заполнитель, добавка и вода смешиваются перед тем, как подаются через шланг и проектируются с учетом атмосферы. С другой стороны, при применении сухих смесей цемент, заполнитель и добавка смешиваются и направляются пневматически по трубе, поэтому в кране через водяное кольцо вода впрыскивается равномерно по всей смеси, поскольку она проектируется.

Торкрет-бетон в настоящее время применяется методом мокрой смеси и получил всеобщее признание в нескольких странах. При применении мокрых смесей цемент, заполнитель, добавка и вода смешиваются перед тем, как подаются через шланг и проектируются с учетом атмосферы. С другой стороны, при применении сухих смесей цемент, заполнитель и добавка смешиваются и направляются пневматически по трубе, поэтому в кране через водяное кольцо вода впрыскивается равномерно по всей смеси, поскольку она проектируется.

Уплотненный катком бетон

Этот тип бетона укладывается и уплотняется с помощью землеройных машин, таких как серьезные катки. Этот бетон в основном используется при земляных работах и заполнении скважин. Эти бетоны имеют меньшее содержание цемента и наполняются в необходимом объеме. после уплотнения эти бетоны дают высокую плотность и в конечном итоге затвердевают в мощный монолитный блок.

Стеклобетон

Переработанное стекло можно использовать в качестве заполнителя в бетоне. Таким образом, мы стремимся получить бетон последнего времени, стеклобетон. Этот бетон может повысить эстетическую привлекательность бетона. Они могут дать длительную прочность и более высокую теплоизоляцию.

Таким образом, мы стремимся получить бетон последнего времени, стеклобетон. Этот бетон может повысить эстетическую привлекательность бетона. Они могут дать длительную прочность и более высокую теплоизоляцию.

В последние годы использование переработанного стекла в бетоне стало более популярным. Он использовался в качестве декоративного заполнителя для придания блеска бетонным столешницам и напольным покрытиям. Он также используется в качестве частичной замены традиционных заполнителей в бетоне.

Использование переработанного стекла в бетоне имеет ряд преимуществ. Это устойчивый материал, который может помочь снизить спрос на традиционные заполнители. Он также легче традиционных заполнителей, что позволяет уменьшить общий вес бетона. Кроме того, он может придать бетону уникальный вид.

Однако использование переработанного стекла в бетоне сопряжено с рядом проблем. Это сложный материал для работы, и может быть трудно получить однородный цвет. Кроме того, это дороже, чем традиционные агрегаты.

Асфальтобетон

Асфальтобетон может быть материалом, смесью заполнителей и асфальта, обычно используемым для покрытия дорог, автостоянок и аэропортов, но из-за ядра насыпных дамб. Асфальтобетон известен в других странах как асфальт, асфальт, тротуар и асфальт, битум, щебень или рулонный асфальт.

Быстротвердеющий бетон

Как видно из названия, эти бетоны могут набирать прочность в течение нескольких часов после изготовления. Таким образом, снятие опалубки производится просто, а строительная конструкция быстро монтируется. Они имеют широкое применение при ремонте дорог, так как повторно используются один раз в несколько часов.

Полимербетон

В полимербетоне заполнители удерживаются полимером, а не цементом. Сборка полимербетона может способствовать уменьшению объема пустот внутри смеси. Это может сократить количество полимера, необходимого для связывания используемых заполнителей. Следовательно, заполнители ранжируются и смешиваются последовательно для достижения минимальной пустоты. Этот вид бетона имеет совершенно разные классы:

Этот вид бетона имеет совершенно разные классы:

- Бетон с полимерной пропиткой

- Полимерцементный бетон

- Частично пропитанный

Известняковый бетон

В этом виде бетона цемент заменяется известью. Чаще всего этот продукт применяется для полов, куполов, а также сводов. Они мало чем отличаются от цемента, имеют несколько преимуществ для окружающей среды и здоровья. Эти продукты являются возобновляемыми и просто чистыми.

Преимущества Limecrete

- Известняковый бетон является более экологичным продуктом, чем цемент, поскольку он изготовлен из возобновляемых материалов.

- Известковый бетон также намного легче чистить, чем цемент, так как он не так легко впитывает грязь и пятна.

- Известковый бетон намного холоднее цемента, что делает его более удобным для ходьбы в жаркую погоду.

Недостатки известкового бетона

- Известковый бетон не такой прочный, как цемент, поэтому подходит не для всех областей применения.

- Известняковый бетон также может быть дороже цемента, поскольку он не так широко доступен.

Светопропускающий бетон

Бетон плотностью менее 1920 кг/м3 классифицируется как легкий бетон. Использование легких заполнителей в бетонном стиле может дать нам легкие заполнители. Заполнители являются жизненно важной частью, которая способствует плотности бетона. Образцы легких заполнителей представлены камнем, перлитами и шлаками. Легкий бетон применяется для защиты стальных конструкций и используется для создания большепролетных мостовых пролетов. Они используются для разработки строительных блоков.

Таким образом, бетон является основной потребностью в строительстве или других строительных работах. Таким образом, потребители должны разумно использовать знания о различных типах бетона, чтобы использовать его свойства для своих строительных работ.

Глава 2. Бетон со сверхвысокими эксплуатационными характеристиками: отчет о состоянии дел для The Bridge Community, июнь 2013 г.

песок, микрокремнезем, высокоактивная водоредуцирующая добавка (HRWR), волокна (обычно стальные) и вода. Иногда используются мелкие заполнители, а также разнообразные химические примеси. В зависимости от области применения и поставщика могут использоваться различные комбинации этих материалов. Некоторые из них описаны в этом разделе.

песок, микрокремнезем, высокоактивная водоредуцирующая добавка (HRWR), волокна (обычно стальные) и вода. Иногда используются мелкие заполнители, а также разнообразные химические примеси. В зависимости от области применения и поставщика могут использоваться различные комбинации этих материалов. Некоторые из них описаны в этом разделе.UHPC, наиболее часто используемый в Северной Америке как для исследований, так и для приложений, представляет собой коммерческий продукт, известный как Ductal®. В таблице 1 показан типичный состав этого материала. (22)

Таблица 1. Типовой состав Ductal®

| Материал | фунтов/ярд 3 | кг/м 3 | Весовые проценты |

|---|---|---|---|

| Портландцемент | 1 200 | 712 | 28,5 |

| Мелкий песок | 1 720 | 1 020 | 40,8 |

| Диоксид кремния | 390 | 231 | 9,3 |

| Молотый кварц | 355 | 211 | 8,4 |

| ХРВР | 51,8 | 30,7 | 1,2 |

| Ускоритель | 50,5 | 30,0 | 1,2 |

| Стальные волокна | 263 | 156 | 6,2 |

| Вода | 184 | 109 | 4,4 |

Aarup сообщил, что CRC, разработанный Aalborg Portland в 1986 году, состоял из большого количества стальной фибры (от 2 до 6 процентов по объему), большого количества микрокремнезема и водосвязующего отношения 0,16 или ниже. (23)

(23)

Следующие рекомендации по пропорциям смеси были разработаны для использования с имеющимися в продаже составляющими материалами: (24)

- Цемент средней крупности и содержанием С

- Отношение песка к цементу 1,4 для максимального размера зерна 0,8 мм (0,03 дюйма).

- Микрокремнезем с очень низким содержанием углерода, составляющим 25 процентов от массы цемента.

- Стеклянный порошок со средним размером частиц 67 x 10 90 288 -6 90 289 дюймов (1,7 мкм) в количестве 25 процентов от массы цемента.

- Высокоэффективная водоредуцирующая добавка.

- Водоцементное отношение около 0,22.

- Стальная фибра в количестве 2,5 процента по объему.

Путем оптимизации цементной матрицы по прочности на сжатие, плотности упаковки и текучести; использование очень высокопрочных стальных волокон малого диаметра; и приспособив механическую связь между стальным волокном и цементной матрицей, 28-дневная прочность на сжатие, превышающая 30 тысяч фунтов на квадратный дюйм (200 МПа) на 2-дюймовых (50-мм) кубах, была достигнута без нагревания или отверждения под давлением.

Таблица 2. Пропорции CRC смеси UHPC по массе

| Материал | Пропорции |

|---|---|

| Портландцемент | 1,0 |

| Мелкий песок 1 | 0,92 |

| Диоксид кремния | 0,25 |

| Стеклянный порошок | 0,25 |

| ХРВР | 0,0108 |

| Стальные волокна | от 0,22 до 0,31 |

| Вода | от 0,18 до 0,20 |

| 1 Максимальный размер 0,008 дюйма (0,2 мм) | |

Habel et al. сообщили, что можно производить самоуплотняющийся UHPC для использования в сборных и монолитных изделиях (CIP), не требуя термообработки или обработки давлением во время отверждения. (26) Этот дизайн смеси был доработан и реализован в рамках исследовательской программы, проведенной Kazemi и Lubell. (27)

сообщили, что можно производить самоуплотняющийся UHPC для использования в сборных и монолитных изделиях (CIP), не требуя термообработки или обработки давлением во время отверждения. (26) Этот дизайн смеси был доработан и реализован в рамках исследовательской программы, проведенной Kazemi и Lubell. (27)

Holschemacher и Weißl исследовали различные пропорции смеси, чтобы минимизировать материальные затраты, не жертвуя полезными свойствами UHPC. (28) Благодаря тщательному выбору заполнителей, типа цемента, вяжущих материалов, инертного наполнителя и HRWR стало возможным производить UHPC с хорошей удобоукладываемостью и умеренными затратами на материалы.

Концепция комбинирования молекулярных примесей разного размера для облегчения диспергирования сверхвысокой плотности была изучена Plank et al. (29)

Исследована возможность замены микрокремнезема в UHPC метакаолином, пылевидной золой-уносом, известняковым микронаполнителем, кремнистым микронаполнителем, микронизированным фонолитом или золой рисовой шелухи. (30,31) Также ведется работа по использованию местных материалов, а не запатентованных продуктов. (32,33)

(30,31) Также ведется работа по использованию местных материалов, а не запатентованных продуктов. (32,33)

Schmidt et al. сообщили о двух пропорциях смеси для моста в Германии. (34) Первая смесь содержала 1 854 фунта/ярд 3 (1 100 кг/м 3 ) цемента, 26 процентов микрокремнезема в процентах от содержания цемента, кварцевый песок, 6 процентов стальных волокон по объему. , HRWR и водовяжущее отношение 0,14. Вторая смесь содержала 2422 фунта/ярд 3 (1437 кг/м 3 ) из цемента и 9-процентной стальной ваты и стальной фибры в сочетании.

Коллепарди и др. сообщили, что замена тонкомолотого кварцевого песка равным объемом хорошо измельченного природного заполнителя с максимальным размером 0,3 дюйма (8 мм) не изменила прочность на сжатие при том же водоцементном отношении. (35)

Коппола и др. исследовано влияние высокоактивного типа водопонижающей добавки на прочность при сжатии. Они сообщили, что добавки акрилового полимера позволили использовать более низкие водоцементные отношения и привели к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

Они сообщили, что добавки акрилового полимера позволили использовать более низкие водоцементные отношения и привели к более высокой прочности на сжатие по сравнению с добавками нафталина и меламина. (36)

При исследовании долговечности UHPC Тейхманн и Шмидт использовали пропорции смеси, показанные в таблице 3. (37) Смесь 1 имела максимальный размер заполнителя 0,32 дюйма (8 мм), предоставленный песок. Смесь 2 имела максимальный размер заполнителя 0,32 дюйма (8 мм), обеспечиваемый базальтом.

Таблица 3. Пропорции смеси UHPC от Teichmann and Schmidt

(37)| Материал | Смесь 1 | Смесь 2 | ||

|---|---|---|---|---|

| фунтов/ярд 3 | кг/м 3 | фунтов/ярд 3 | кг/м 3 | |

| Цемент | 1 235 | 733 | 978 | 580 |

| Порошок кремнезема | 388 | 230 | 298 | 177 |

| Чистый кварц 1 | 308 | 183 | 503 | 131 |

| Мелкий кварц 2 | 0 | 0 | 848 | 325 |

| ХРВР | 55,5 | 32,9 | 56,2 | 33,4 |

| Песок | 1 699 | 1 008 | 597 | 354 |

| Базальт | 0 | 0 | 1 198 | 711 |

| Стальные волокна | 327 | 194 | 324 | 192 |

| Вода | 271 | 161 | 238 | 141 |

| Водосвязующее отношение | 0,19 | 0,19 | 0,21 | 0,21 |

Исследователи из Центра инженерных исследований и разработок Инженерного корпуса армии США сообщили о материале класса UHPC, известном как Cor-Tuf. (38,39) Пропорции этого UHPC представлены в таблице 4.

(38,39) Пропорции этого UHPC представлены в таблице 4.

Таблица 4. Пропорции смеси UHPC Cor-Tuf по весу

(38,39)| Материал | Пропорции |

|---|---|

| Портландцемент | 1,0 |

| Песок | 0,967 |

| Мука кремнеземная | 0,277 |

| Диоксид кремния | 0,389 |

| ХРВР | 0,0171 |

| Стальные волокна | 0,310 |

| Вода | 0,208 |

Исследователи под руководством Росси из Центральной лаборатории мостов и дорог (LCPC) в Париже разработали материал класса UHPC, получивший название CEMTEC multiscale . (40) Пропорции этого UHPC представлены в таблице 5.

Таблица 5. Пропорции смеси UHPC для CEMTEC

multiscaleСМЕШИВАНИЕ И УСТАНОВКА

Компания Graybeal резюмировала смешивание UHPC следующим образом:

Почти любая обычная бетономешалка может смешивать UHPC.

Однако следует признать, что UHPC требует повышенного энергопотребления по сравнению с обычным бетоном, поэтому время смешивания будет увеличено. Это повышенное потребление энергии в сочетании с уменьшенным или устраненным крупным заполнителем и низким содержанием воды требует использования модифицированных процедур, чтобы гарантировать, что UHPC не перегревается во время смешивания. Эта проблема может быть решена за счет использования высокоэнергетического смесителя или за счет снижения температуры компонентов и частичной или полной замены воды в смеси льдом. Эти процедуры позволили смешивать UHPC в обычных тарельчатых и барабанных смесителях, включая автобетоносмесители. (стр. 2) (1)

Время смешивания для UHPC составляет от 7 до 18 минут, что намного больше, чем у обычных бетонов. (41,42) Это препятствует непрерывным производственным процессам и снижает производительность бетонных заводов. Время смешивания можно сократить за счет оптимизации гранулометрического состава, замены цемента и кварцевого цветка микрокремнеземом, согласования типа ТРВ и цемента и увеличения скорости миксера. (42) Время смешивания также можно сократить, разделив процесс смешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время около 2 минут. (41)

(42) Время смешивания также можно сократить, разделив процесс смешивания на две стадии. За высокоскоростным перемешиванием в течение 40 секунд следует низкоскоростное перемешивание в течение 70 секунд, общее время около 2 минут. (41)

Способ укладки UHPC влияет на ориентацию и дисперсию волокон. (43) Ориентация не влияла на первую растрескивающую нагрузку, но до 50 процентов влияла на предел прочности при растяжении при изгибе. Наибольшая прочность была достигнута, когда размещение производилось в направлении измеряемой прочности на растяжение. Стил и др. сообщили о значительных различиях между горизонтально и вертикально отлитыми балками при испытаниях на трехточечный изгиб. (44) Волокна в вертикально отлитых балках были выровнены слоями перпендикулярно направлению отливки. В результате прочность на расщепление и изгиб составила всего 24 и 34 процента от соответствующих значений для горизонтально отлитых балок. Однако в плите толщиной 39 дюймов (1 м) волокна располагались случайным образом. Ориентация волокон не оказывала существенного влияния на прочность на сжатие и модуль упругости.

Однако в плите толщиной 39 дюймов (1 м) волокна располагались случайным образом. Ориентация волокон не оказывала существенного влияния на прочность на сжатие и модуль упругости.

Компания Graybeal резюмировала размещение UHPC следующим образом:

Установка UHPC может быть произведена сразу после смешивания или может быть отложена, пока завершаются дополнительные смешивания. Хотя на время выдержки до начала реакций гидратации цемента могут влиять такие факторы, как температура и химические ускорители, часто требуется несколько часов, прежде чем UHPC начнет схватываться. В течение длительного времени выдержки нельзя допускать самовысыхания UHPC.

Заливка из фибробетона требует особого рассмотрения с точки зрения операций по укладке. UHPC, как правило, демонстрируют реологические свойства, аналогичные обычным самоуплотняющимся бетонам, что, возможно, требует дополнительной подготовки формы, но также позволяет снизить усилия во время заливки. Внутренняя вибрация UHPC не рекомендуется из-за армирования волокном, но можно использовать ограниченную внешнюю вибрацию формы в качестве средства облегчения выпуска захваченного воздуха. (стр. 3) (1)

(стр. 3) (1)

Для балок UHPC, используемых на мосту Route 624 через Кэт-Пойнт-Крик в Ричмонде, штат Вирджиния, подрядчик должен был использовать завод, прошедший предварительную квалификацию для производства UHPC, и требовался представитель производителя UHPC. присутствовать. (45) UHPC смешивали партиями по 4 ярда 3 (3 м 3 ) в двухвальном смесителе 3 (6 м 3 ) по 8 ярдов и выгружали в готовый автобетоносмеситель для доставки. Для загрузки смеси, смешивания UHPC и разгрузки смесителя требовалось от 20 до 25 минут.

При выгрузке из грузовика в смеси были замечены цементные шарики. Это было связано с воздействием влаги на пакеты во время хранения. Смесь выгружали в один конец балки и позволяли течь. Прикладывалась только ограниченная внешняя вибрация в течение 1 или 2 секунд.

ОТВЕРЖДЕНИЕ

Отверждение сверхвысокого давления включает два отдельных компонента, а именно температуру и влажность. Как и в случае любого вяжущего композитного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций. Кроме того, учитывая низкое содержание воды в UHPC, также крайне важно исключить внутреннюю потерю воды за счет герметизации системы или поддержания среды с высокой влажностью.

Как и в случае любого вяжущего композитного материала, поддержание соответствующей температуры имеет решающее значение для достижения желаемой скорости вяжущих реакций. Кроме того, учитывая низкое содержание воды в UHPC, также крайне важно исключить внутреннюю потерю воды за счет герметизации системы или поддержания среды с высокой влажностью.

Отверждение UHPC происходит в два этапа. (1,46) Учитывая, что UHPC склонен к периоду покоя перед начальным отверждением, начальная фаза отверждения состоит в поддержании соответствующей температуры при предотвращении потери влаги до тех пор, пока не произойдет отверждение и не произойдет быстрый рост механических свойств. Вторая фаза отверждения может включать или не включать условия повышенной температуры и среды с высокой влажностью, в зависимости от того, желательно ли ускоренное достижение конкретных характеристик материала.

Graybeal сообщил об обширной программе по определению свойств материала UHPC с использованием четырех различных процедур отверждения после отверждения. (22) Они включали отверждение паром при 194 °F (90 °C) или 140 °F (60 °C) в течение 48 часов, начиная примерно через 24 часа после заливки; отверждение паром при 194 ° F (90 ° C), начиная с 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

(22) Они включали отверждение паром при 194 °F (90 °C) или 140 °F (60 °C) в течение 48 часов, начиная примерно через 24 часа после заливки; отверждение паром при 194 ° F (90 ° C), начиная с 15 дней стандартного отверждения; и отверждение при стандартных лабораторных температурах до испытательного возраста.

Эти три метода отверждения паром увеличили измеренную прочность на сжатие и модуль упругости, уменьшили ползучесть, практически устранили усадку при высыхании, уменьшили проницаемость ионов хлорида и повысили сопротивление истиранию. Улучшения, достигаемые за счет более низкой температуры пара и замедленного отверждения паром, были немного меньше, чем при отверждении паром при более высокой температуре. Образцы, отвержденные паром при 194 ° F (90 ° C) через 24 часа достигли своей полной прочности на сжатие в течение 4 дней после литья. В главе 3 настоящего отчета представлены более подробные сведения о результатах испытаний.

Более поздняя работа Graybeal была сосредоточена на характеристике производительности UHPC, отверждаемых в условиях окружающей среды. (47) Это исследование основано на признании того, что ускоренное отверждение в паровой среде часто нецелесообразно, а также того, что свойства сверхвысококачественного отверждения при комнатной температуре подходят для многих применений.

(47) Это исследование основано на признании того, что ускоренное отверждение в паровой среде часто нецелесообразно, а также того, что свойства сверхвысококачественного отверждения при комнатной температуре подходят для многих применений.

Ay сравнила прочность на сжатие 4-дюймовых (100 мм) кубов, отвержденных следующими тремя методами: (48)

- Отверждение в воде за 1 час до испытания.

- Отверждение в воде в течение 5 дней с последующим отверждением на воздухе.

- Запечатывание кубиков пластиковой пленкой и последующее хранение их при температуре 68 °F (20 °C) до испытаний.

Кубы UHPC, хранившиеся в воде с последующим отверждением на воздухе, имели несколько более высокую прочность на сжатие, чем кубики, отвержденные двумя другими методами.

Прочность на сжатие UHPC может быть значительно увеличена за счет термоотверждения после отверждения. (49) Хайнц и Людвиг показали, что термическое отверждение при различных температурах от 149 до 356 °F (от 65 до 180 °C) обеспечивает прочность на сжатие в течение 28 дней, достигающую 41 ksi (280 МПа) по сравнению с прочностью 25 и 27 тысяч фунтов на квадратный дюйм (178 и 189 МПа) при отверждении при 68 ° F (20 ° C). Более высокие температуры отверждения приводили к более высокой прочности на сжатие. Кроме того, прочность в конце периода отверждения примерно через 48 часов после литья была примерно такой же, как и соответствующая прочность через 28 дней. Авторы также пришли к выводу, что лечение в возрасте 19 лет4 ° F (90 ° C) не представляли опасности замедленного образования эттрингита. (49)

Более высокие температуры отверждения приводили к более высокой прочности на сжатие. Кроме того, прочность в конце периода отверждения примерно через 48 часов после литья была примерно такой же, как и соответствующая прочность через 28 дней. Авторы также пришли к выводу, что лечение в возрасте 19 лет4 ° F (90 ° C) не представляли опасности замедленного образования эттрингита. (49)

Schachinger et al. наблюдали, что начальное отверждение при 68 ° F (20 ° C) в течение 5 дней с последующим отверждением при температуре от 122 до 149 ° F (от 50 до 65 ° C) было наиболее благоприятной комбинацией для достижения высокой прочности в возрасте до 28 дней. . (50) Прочность на сжатие в диапазоне от 36 до 43,5 тысяч фунтов на квадратный дюйм (от 250 до 300 МПа) достигается в возрасте от 6 до 8 лет.

Хайнц и др. достигается прочность на сжатие выше 29ksi (200 МПа) в возрасте 24 часов после 8 часов хранения при 68 ° F (20 ° C), а затем 8 часов при 194 ° F (90 ° C) в воде. (51) Более длительные периоды первоначального хранения или термической обработки привели к повышению прочности, когда в состав UHPC был включен измельченный доменный шлак. Авторы добились наибольшей прочности, включив летучую золу и автоклавируя UHPC в течение 8 часов при 300 ° F (150 ° C).

(51) Более длительные периоды первоначального хранения или термической обработки привели к повышению прочности, когда в состав UHPC был включен измельченный доменный шлак. Авторы добились наибольшей прочности, включив летучую золу и автоклавируя UHPC в течение 8 часов при 300 ° F (150 ° C).

Массидда и др. показали, что автоклавирование при температуре 356 ° F (180 ° C) и 145 фунтов на квадратный дюйм (1 МПа) с насыщенным паром дает более высокую прочность на сжатие и прочность на изгиб по сравнению с образцами, отвержденными при 68 ° F (20 ° C). (52)

ТЕСТИРОВАНИЕ КОНТРОЛЯ КАЧЕСТВА

Испытания контроля качества сверхвысокого давления в Соединенных Штатах, как правило, проводились с использованием тех же или аналогичных испытаний, которые используются для обычного бетона или строительного раствора с модификациями или без них. Измеряются свойства как свежего, так и затвердевшего бетона.

Текучесть UHPC часто измеряют с помощью ASTM C1437 — Стандартный метод испытаний на текучесть гидравлического цементного раствора. (1,53) Этот метод испытаний предназначен для использования со строительными растворами, проявляющими свойства пластичности или текучести, и, таким образом, он часто подходит для свежего UHPC. В этом тесте измеряется как начальный поток, так и динамический поток. Испытание завершается сразу после смешивания для оценки консистенции смесей и пригодности для литья. (1) На мосту Route 24 через Кэт-Пойнт-Крик минимальный динамический поток 9 дюймов (230 мм) требовался для удовлетворительной работоспособности. (45)

(1,53) Этот метод испытаний предназначен для использования со строительными растворами, проявляющими свойства пластичности или текучести, и, таким образом, он часто подходит для свежего UHPC. В этом тесте измеряется как начальный поток, так и динамический поток. Испытание завершается сразу после смешивания для оценки консистенции смесей и пригодности для литья. (1) На мосту Route 24 через Кэт-Пойнт-Крик минимальный динамический поток 9 дюймов (230 мм) требовался для удовлетворительной работоспособности. (45)

Поскольку для разных приложений разрабатываются разные версии UHPC, потребуются альтернативные тесты на работоспособность. Для более жесткого, несамоуплотняющегося UHPC может подойти ASTM C143 — Стандартный метод испытаний на осадку гидроцементного бетона. (54) Шеффлер и Шмидт сообщили, что разработка жестких составов UHPC для таких применений, как укладка тротуарной плитки, возможна. (55)

Начальное и окончательное время схватывания UHPC может быть больше, чем у многих обычных цементных материалов. Время схватывания сильно зависит от температуры отверждения. (47) Компания Graybeal измерила время начального схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытаний T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 197 на сопротивление проникновению. (22,56,57) Соответствующее время окончательного схватывания варьировалось от 5 до 20 часов.

Время схватывания сильно зависит от температуры отверждения. (47) Компания Graybeal измерила время начального схватывания в диапазоне от 70 минут до 15 часов для различных составов UHPC, используя метод испытаний T 197 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) T 197 на сопротивление проникновению. (22,56,57) Соответствующее время окончательного схватывания варьировалось от 5 до 20 часов.

Испытание UHPC на прочность при сжатии часто выполняется с использованием модифицированной версии ASTM C39 — Стандартного метода испытаний на прочность при сжатии цилиндрических бетонных образцов. (58) Метод испытаний изменен, чтобы включить повышенную скорость нагрузки 150 psi/сек (1 МПа/сек) в ответ на высокую прочность на сжатие, которую демонстрирует UHPC. (47) Надлежащая подготовка торца цилиндра имеет решающее значение, поскольку неплоские или непараллельные торцевые поверхности могут привести к снижению наблюдаемой прочности на сжатие. (1) Подготовка торцевой поверхности цилиндров с начальной прочностью на сжатие ниже 12 тыс.фунтов на кв. дюйм может быть выполнена с использованием нескольких методов, включая нанесение покрытия в соответствии с ASTM C617. (1,47,59) Концы более прочных цилиндров должны быть отшлифованы с точностью до 0,5 градуса. (58)

(1) Подготовка торцевой поверхности цилиндров с начальной прочностью на сжатие ниже 12 тыс.фунтов на кв. дюйм может быть выполнена с использованием нескольких методов, включая нанесение покрытия в соответствии с ASTM C617. (1,47,59) Концы более прочных цилиндров должны быть отшлифованы с точностью до 0,5 градуса. (58)

Было показано, что цилиндры меньшего размера обеспечивают прочность, эквивалентную цилиндрам традиционных размеров. Компания Graybeal сообщила, что цилиндры размером 3 на 6 дюймов (76 на 152 мм) продемонстрировали прочность, аналогичную цилиндрам на 4 на 8 дюймов (102 на 203 мм), но при этом позволили использовать значительно меньшую мощность испытательной машины. (22,60) Использование цилиндров размером 2 на 4 дюйма (51 на 102 мм) не рекомендуется из-за повышенной дисперсии результатов.

Исследования показали, что ASTM C109 — Стандартный метод испытаний на прочность на сжатие гидравлических цементных растворов (с использованием 2-дюймовых (50-мм) кубических образцов) также может быть применен к UHPC. (61) Graybeal сообщил, что 2-дюймовые, 2,8-дюймовые и 4-дюймовые кубики показали прочность на сжатие примерно на 7 процентов выше, чем у кубиков размером 3 на 6 дюймов и 4 на 8 дюймов (76- на 152-мм и 102-мм на 203-мм) цилиндры. (22,60) Аналогичные данные были получены Alhborn и Kollmorgen. (62)

(61) Graybeal сообщил, что 2-дюймовые, 2,8-дюймовые и 4-дюймовые кубики показали прочность на сжатие примерно на 7 процентов выше, чем у кубиков размером 3 на 6 дюймов и 4 на 8 дюймов (76- на 152-мм и 102-мм на 203-мм) цилиндры. (22,60) Аналогичные данные были получены Alhborn и Kollmorgen. (62)

На мосту US Route 6 через Кег-Крик в округе Поттаватоми, штат Айова, UHPC использовался в продольных и поперечных швах между бетонными панелями настила. (63) Особые положения проекта требовали, чтобы подрядчик отлил двенадцать цилиндров размером 3 на 6 дюймов (75 на 150 мм) для проверки прочности бетона на сжатие. (64) Подлежало испытанию три цилиндра для проверки давления 10,0 тыс.фунтов на кв. дюйм (69МПа) через 96 часов, три для проверки 15,0 тысяч фунтов на квадратный дюйм (103 МПа) для открытия моста для движения транспорта и три через 28 дней. Остальные три экземпляра были отнесены к резервам. Образцы требовали, чтобы их торцы были отшлифованы до плоскостности 1 градус.

Для соединений UHPC, отлитых в полевых условиях, Департамент транспорта штата Нью-Йорк (NYSDOT) также требует отливки двенадцати цилиндров размером 3 на 6 дюймов (75 на 150 мм) для испытаний в наборах по три штуки. (65) Один комплект тестируется через 4 дня, один комплект через 28 дней, один комплект должен быть поставлен в NYSDOT, а один комплект считается резервным.

Для проведения квалификационных испытаний предлагаемой смеси UHPC NYSDOT требует, чтобы было отлито не менее шестидесяти четырех 2-дюймовых (50-мм) кубов. Возраст тестирования 4, 7, 14 и 28 дней. Минимальная прочность на сжатие составляет 14,3 тысяч фунтов на квадратный дюйм (100 МПа) через 4 дня и 21,8 тысяч фунтов на квадратный дюйм (150 МПа) через 28 дней.

Frölich и Schmidt исследовали повторяемость и воспроизводимость методов испытаний для свежего UHPC. (66) Они заметили, что на значения измеренных свойств в свежем виде влияли время измерения, оборудование для смешивания, лабораторные условия, оператор и содержание воздушных полостей. Авторы пришли к выводу, что тесты контроля качества следует проводить через 30 минут после начала смешивания и что текучую консистенцию следует измерять с помощью теста на текучесть.

Авторы пришли к выводу, что тесты контроля качества следует проводить через 30 минут после начала смешивания и что текучую консистенцию следует измерять с помощью теста на текучесть.

ОБЗОР МАТЕРИАЛОВ И ПРОИЗВОДСТВА

Составляющие материалы UHPC обычно состоят из портландцемента, мелкозернистого песка, молотого кварца, HRWR, ускоряющей добавки, стальных волокон и воды. Как класс, UHPC имеют высокое содержание вяжущих материалов и очень низкое соотношение воды и вяжущих материалов. UHPC можно смешивать в обычных смесителях, но время смешивания UHPC больше, чем для обычного бетона. Способ укладки UHPC влияет на ориентацию и дисперсию волокон, что влияет на свойства UHPC при растяжении. На свойства UHPC влияют метод, продолжительность и тип отверждения. Как и в случае с обычным бетоном, термическое отверждение ускоряет развитие прочности и сопутствующих свойств. Отсрочка подачи тепла на несколько дней может улучшить измеренные свойства, хотя это может быть несовместимо с быстрым производством сборных железобетонных изделий.