Состав бетон марки 200: Как сделать бетон М200 своими руками

Марки и классы бетона, прочность и состав бетона от «Альфа-СПК»

Бетон, марки бетона, классы бетонов, прочность бетона, состав бетона, служат для более правильного производства бетонного раствора, который позволяет осуществлять строительство по заданным технологиям.

Бетон.

Под определением бетона, понимают известковый раствор (смесь) с перемешиваемым щебнем или гравием, с добавлением в него песка, цемента, воды и других добавок, необходимых для производства бетона.

Основные марки бетона, используемые при строительстве.

Марка бетона М-100.

При строительстве, бетонная марка М-100 используется регулярно, как правило, в качестве ненагруженного слоя – подготовки под монолитные несущие конструкции, полы, бетонируемые на грунт. Бетон М-100 укладывают слоем толщиной 5 – 10 см, и шириной равной сумме ширины бетонируемой на подготовке конструкции и двухстороннего уширения, необходимого для установки опалубки на подготовку.

Марка бетона М-150.

При производстве марки бетона М-150 / В-12.5 применяется гравийный, известковый и гранитные типы щебня. В реализации, бетон В-12.5 можно встретить в качестве товарного бетонного раствора, обладающего коэффициентом подвижности «П» от одного до четырёх пунктов, так же данный тип бетон М-150 В-12,5 встречается в виде тощих бетонов, с показателями жесткости «Ж» так же от одного до четырёх пунктов. Подобный товарный бетон М-150 В-12,5 заниженной марки используется в качестве подготовительного материала для стяжки полов и бетонных тротуаров, заливки ленточных фундаментов, а так же монолитных плит.

Марка бетона М-200.

Используется в промышленном и гражданском строительстве, так же марка бетона м-200 находит свое применение при возведении индивидуальных жилых домов. Прочностные параметры бетона М-200 позволяют использовать его в качестве конструкционного материала в малоэтажном строительстве. В этой области бетон марки 200 используется для устройства практически всех фундаментов, в том числе ленточных, а также для бетонирования ростверков при свайном основании здания.

Марка бетона М-250.

Товарный бетон М-250 / В-20, производится с использованием гравийного, известкового и гранитного щебня. Коэффициент подвижности товарного бетона данной марки М-250 / В-20, при его реализации составляет от двух до четырёх. По сравнению с бетонным раствором марки М-200 / В-15, товарный бетон В-20 пользуется меньшим спросом, несмотря на его завышенные химические и технологические качества.

Марка бетона М-300.

Производство бетона марок В-22.5 / М-300, осуществляется с использованием такого наполнителя, как гравийного и гранитного, так и известкового щебня. Также бетон марки 300 можно увидеть в реализации в качестве товарного бетона БСГ, с показателем подвижности «- П -» — от двух, до четырёх. Следую системе классификации бетона, соответствующей нормам – «СЭВ-1406», товарный бетон типа В-22.5 / М-300 располагается на промежуточном уровне, однако благодаря его повышенному коэффициенту прочности, теплопроводности и морозостойкости, товарный бетон М-300 этой марки пользуется широким применением на всех строительных площадках.

Марка бетона М-350.

В производстве бетона марки М-350 В-25 в качестве наполнителя используют гравийный, либо гранитный щебень. Данная марка бетона встречается в реализации, наиболее часто в виде БСГ, чей коэффициент подвижности – П — колеблется от двух до четырёх пунктов. За прошедшие годы, товарный бетон марки М-350 В-25 стал лидером, среди других марок по количеству продаж. На сегодняшний день, данный вид бетона имеет практику применения на всех типах строительных площадок. Товарный бетон М-350 В-25 получил столь широкое применение в области строительства, исходя из строгих поправок, внесённых в проектные требования. Основное применение бетона этого типа, направлено на изготовление несущих стен, плит перекрытий, балок, колон, железобетонных конструкций и изделий, отлив монолитных фундаментов.

За прошедшие годы, товарный бетон марки М-350 В-25 стал лидером, среди других марок по количеству продаж. На сегодняшний день, данный вид бетона имеет практику применения на всех типах строительных площадок. Товарный бетон М-350 В-25 получил столь широкое применение в области строительства, исходя из строгих поправок, внесённых в проектные требования. Основное применение бетона этого типа, направлено на изготовление несущих стен, плит перекрытий, балок, колон, железобетонных конструкций и изделий, отлив монолитных фундаментов.

Марка бетона М-400.

При производстве бетона марки М-400 В-30, в качестве наполнителя, используется исключительно гранитный щебень, так же в процессе производства используются различные пластификаторы и специализированные ингредиенты. Благодаря высокому коэффициенту водонепроницаемости и морозоустойчивости, бетон марки м400 В-30 используется в изготовлении специальных конструкций, требования, к эксплуатации которых значительно завышены.

Марка бетона М-450.

Высокопрочный бетонный раствор под маркой М-450 применяется в промышленном и гражданском строительстве. Из-за высокой стоимости его использование оправдано только для конструктивных элементов, требующих высокой прочности. Так же бетон М-450 применяется при строительстве гидротехнических сооружений, в транспортном строительстве для устройства опор большепролетных мостов, для устройства тюбингов при проходке туннелей и в метростроении. Из бетона М-450 изготавливаются сборные железобетонные конструкции, воспринимающие значительные статические и динамические нагрузки.

Марка бетона М-500.

Производство бетона марки М-500 В-40 с особой прочностью, используются пластификаторы и исключительно гранитный щебень.

Марка бетона М-550.

Бетон марки М-550 используется в общестроительных работах достаточно редко. Применение бетона М-550 обусловлено наличием конструкций, несущих значительную нагрузку. Поскольку бетон М-550 достаточно дорог, то проектные организации закладывают такой высокопрочный материал при разработке пролетных и опорных мостовых конструкций, гидротехнических сооружений – плотин, дамб, водозащитных сооружений, каркасов промышленных и гражданских зданий — колонн, ригелей, а также балок и ферм перекрытия и покрытия.

Марка бетона М-600.

Бетон марки В-45 М-600, относится к ряду особо прочных бетонов. Бетонный раствор этой марки, получил широкое применение в области строительства мостовых конструкций, автотранспортных сооружений, так же В-45 М-600 предназначается для заливки мостовых опор и изготовления иных особо сложных конструкций, требующих от бетонного раствора особо высокого показателя прочности.

Классы бетонов.

Класс бетона — это числовая характеристика свойства бетона, принимаемая с гарантированной обеспеченностью 0,95. Это значит, что установленное классом свойство бетона, обеспечивается не менее чем в 95 случаях из 100, и лишь в 5-ти случаях можно ожидать его невыполненным.

Бетоны подразделяются на классы: В1; В1,5; В2; В2,5; В3,5; В5; В7,5; В10; В12.5; В15; В20; В25; ВЗО; В40; В45; В50; В55; В60.

Соотношение по прочности марок и классов бетона.

Класс бетона | Средняя прочность данного класса | Ближайшая марка бетона |

В5 | 65 | М75 |

В7,5 | 98 | |

В10 | 131 | М150 |

В12,5 | 164 | М150 |

В15 | 196 | М200 |

В20 | 262 | М250 |

В25 | 327 | М350 |

В30 | 393 | М400 |

В35 | 458 | М450 |

В40 | 524 | М550 |

В45 | 589 | М600 |

В50 | 655 | М600 |

В55 | 720 | М700 |

В60 | 786 | М800 |

Прочность и плотность бетона.

Прочность бетона является самым важным свойством. Как и природный камень, бетон лучше сопротивляется сжатию, чем растяжению, поэтому за критерий прочности принят предел прочности бетона при сжатии. Прочность бетона нарастает в результате физико-химических процессов взаимодействия цемента с водой, которые нормально проходят в теплых и влажных условиях. Взаимодействие цемента с водой прекращается, если бетон высыхает или замерзает. Раннее высыхание или замерзание бетона непоправимо ухудшает его строение и свойства.

Плотность бетона — отношение массы бетона к его объему (кг/м3). Плотность бетона сильно влияет на качество бетона, в том числе и на его прочность: чем выше плотность бетона, тем он прочнее. На плотность бетона оказывает существенное влияние наличие в нем пор. Поры в бетоне, как правило, появляются при его изготовлении: в результате испарения излишней воды, не вступившей в реакцию с цементом при его твердении, при плохом перемешивании бетонной смеси, и, наконец, при недостаточном количестве цемента.

Бетонные заводы для производства бетона.

Компания «Альфа-СПК» предлагает бетонные заводы мобильного и стационарного исполнения, с производительностью от 15 до 240 м³, для производства высококачественного бетона. По интересующим вопросам обращайтесь в офисы нашей компании.

Бетон марки В15 М200: характеристики, пропорции, состав

Бетон марки М200 (класса В15) применяют для возведения фундамента, цоколя, стен, отмостки, садовых дорожек, тротуарной плитки и даже бассейнов. По соотношению цены и прочности эта марка подойдет для почти всех сфер частного строительства.

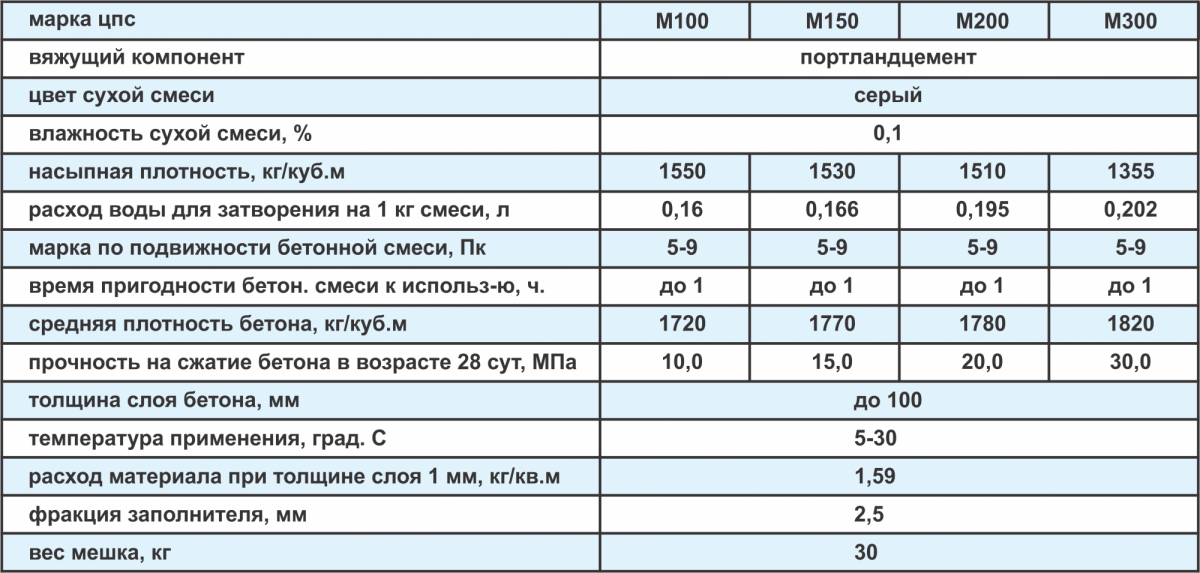

Технические характеристики В15

| Средняя прочность на сжатие | 196 кгс/см2 |

| Гарантированная прочность на сжатие | 15 мПа |

| Водонепроницаемость | W2‒W6 |

| Морозостойкость | F50 ‒F150 |

| Подвижность | П2‒П4 |

| Плотность | 2300‒2400 кг/м3 |

| Вес 1м3 | 2300‒2400 кг |

1. Марка бетона определяет округленную среднюю прочность на сжатие, а класс — гарантированную в мегапаскалях. При желании можно перевести мПа в кгм/см2, для этого умножим 15 на 10,2. Получаем гарантированную прочность 153 кгс/см2. Раньше в строительстве бетон обозначали марками, теперь в нормативных документах используют класс, но продавцы еще не отошли от старой системы.

Марка бетона определяет округленную среднюю прочность на сжатие, а класс — гарантированную в мегапаскалях. При желании можно перевести мПа в кгм/см2, для этого умножим 15 на 10,2. Получаем гарантированную прочность 153 кгс/см2. Раньше в строительстве бетон обозначали марками, теперь в нормативных документах используют класс, но продавцы еще не отошли от старой системы.

2. Водонепроницаемость зависит от специальных добавок, плотности, однородности и качества укладки. Эта характеристика показывает, какое давление воды может выдержать 1 см2 материала. У В15 она варьируется от W2 до W6.

3. Класс морозостойкости обозначает количество циклов заморозки и оттаивания. Чаще всего М200 способен пережить 100 циклов.

4. Материал с высокой подвижностью легче укладывать в тонкую или круглую опалубку, для этого в бетон добавляют пластификаторы. Согласно ГОСТу 10181.1-81 для определения этого параметра смесь заливают в специальный конус, вибрируют, а потом смотрят, на сколько сантиметров бетон осел.

5. Плотность зависит от объема воды, размеров заполнителей и грамотного уплотнения при заливке. Тяжелые бетоны имеют плотность от 1800 до 2500 кг/м3, все, что плотнее — особо тяжелые материалы, которые применяют в промышленном строительстве. Вес зависит от вида наполнителей и количества пустот.

Свойства

Бетон марки В15 М200 можно назвать одним из самых широко используемых в частном строительстве. Из него делают фундаменты под одноэтажные здания, если не предвидится большая нагрузка. Его применяют при заливке садовых дорожек, других бетонных работах, которые проводятся в хозяйстве.

Технические характеристики бетона в 15 м200

По новой классификации бетон характеризуется прочностью на сжатие. Марке М 200 соответствует класс B15. Это означает, что данный бетонный камень после набора проектной прочности выдержит нагрузку не менее 150 кг/см². Такой прочности более чем достаточно для любого одноэтажного дома или дома с мансардой.

Морозостойкость — способность без ущерба переносить циклы замерзания/размерзания. Она у бетона М200 порядка 100 циклов. Еще один важный критерий — водонепроницаемость. Это способность сопротивляться проникновению воды. Марка М200 относится к разряду материалов с нормальной проницаемостью. Если вам важна защита от воды, смотрите в сторону более высоких марок.

Она у бетона М200 порядка 100 циклов. Еще один важный критерий — водонепроницаемость. Это способность сопротивляться проникновению воды. Марка М200 относится к разряду материалов с нормальной проницаемостью. Если вам важна защита от воды, смотрите в сторону более высоких марок.

Таблица водонепроницаемости

Два других параметра — подвижность/жесткость и плотность, определяются подбором гравия и количеством воды. Пропорции обычно дают «в среднем» для средних параметров. Но с их изменением надо быть очень аккуратными. Даже небольшое отклонение может сильно повлиять на результат. Перелив пару стаканов воды на одну бетономешалку, рискуете получить слишком жидкий раствор, который может потерять в прочности.

Вес куба бетона М200 в жидком состоянии — около 2362 кг/м³, в высохшем виде масса одного кубометра — 2162 кг/м³. Это средние значения, так как конкретная масса зависит от плотности, использования добавок и других факторов. Отличия могут составлять порядка 4-6% от названных цифр. Так что ориентироваться можно и на эти цифры.

Так что ориентироваться можно и на эти цифры.

Технические характеристики

Свойства и показатели готовых бетонных растворов варьируются в очень большом диапазоне, что связано с особенностями и характеристиками вводимых в состав материалов, выбранных пропорций. Среди характеристик смесей есть те, что влияют на комфорт работы с раствором, а также те, что касаются свойств готовой конструкции.

Основные технические характеристики бетонных смесей:

- Прочность – отображает нагрузку, которую может выдержать затвердевший монолит, варьируется в пределах от В3.5 до В100 (указывается в классах). Также прочность отображается индексом М, обозначающим марку цемента и бетона (что не одно и то же: цемент определенной марки в нужных пропорциях используется для приготовления бетона той или иной марки).

- Плотность – во многом влияет на прочность застывшего бетона и стойкость ко влаге, морозу, указывается в килограммах на кубический метр (от 500 кг/м3 легкие бетоны до 3000 кг/м3 тяжелые) или индексом D.

- Морозостойкость – отображает количество циклов замораживания/оттаивания, которые монолит может выдержать без деформаций, трещин, потери свойств. Обозначается индексом F и цифрами от 50 до 1000.

- Водонепроницаемость – это важный параметр, который отображает способность камнем впитывать воду (которая в будущем может его разрушать), находится в пределах от W2 до W20.

- Удобоукладываемость – характеристика свежей смеси, от нее зависят комфорт работы с бетоном, его способность уплотняться без расслоения. Тут важны параметры подвижности и жесткости (обозначается индексом П1-П5 для подвижных, буквой Ж1-Ж4 для жестких и буквами СЖ1-СЖ3 для супер-жестких бетонов).

- Условия работы – чаще всего стандартные показатели температуры воздуха и влажности, но бетоны с противоморозными добавками могут использоваться и при минусе.

- Скорость схватывания и затвердевания – обычно составляет 2 часа и 28 суток (полный цикл набора характеристик класса по прочности), но могут меняться введением пластификаторов.

Пример расшифровки маркировки БСТ В15 П3 F100 W2:

- БСТ – тяжелая бетонная смесь

- В15 – отображает класс прочности (значит, что бетон выдерживает давление в 15МПа)

- ПЗ – уровень подвижности

- F100 – максимальное число циклов замораживания/оттаивания монолита, которое бетон выдержит, не снижая своей прочности

- W2 – уровень водонепроницаемости (способность не впитывать/пропускать воду под давлением)

Бетон БСГ, БСТ, БСМ, БСЛ – популярные и востребованные в современном строительстве бетонные смеси, с использованием которых можно выполнять самые разные работы. Главное – правильно подбирать компоненты и пропорции в соответствии с нужными характеристиками монолита по проектной документации.

Область применения

Из перечисленных свойств вытекает область применения бетона марки В15 М200. Основное, на что стоит обратить внимание, это на водонепроницаемость. Это может оказаться важным при заливке фундамента в условиях высокого уровня грунтовых вод. В таком случае лучше выбрать стойкий к воде состав. В остальном область использования бетона M200 такая:

Основное, на что стоит обратить внимание, это на водонепроницаемость. Это может оказаться важным при заливке фундамента в условиях высокого уровня грунтовых вод. В таком случае лучше выбрать стойкий к воде состав. В остальном область использования бетона M200 такая:

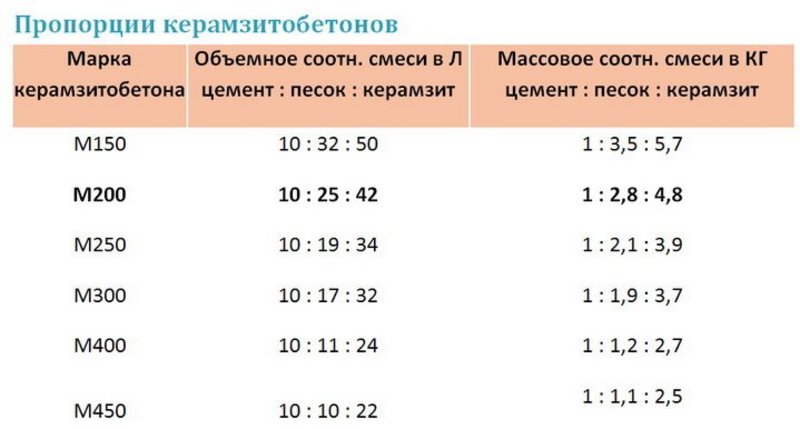

В зависимости от толщины требуемого слоя выбирается размер заполнителя — щебня. Максимальный размер частиц должен быть не больше половины слоя. Поэтому различают бетон марки М200 крупнозернистый и мелкозернистый. В первом варианте гравий используют крупного размера, во втором мелкого.

Контроль качества

АО «АБЗ КАПОТНЯ» контролирует качество продукции на всем протяжении процесса, от выбора сырья до готовой бетонной смеси. Производственная лаборатория является самостоятельным структурным подразделением АО «АБЗ КАПОТНЯ», имеет статус службы контроля качества исходного сырья, готовой продукции, а также исследовательских работ в области новых технологий. Производственной лабораторией осуществляется входной, операционный и приёмочный контроль сырьевых материалов и готовой продукции, а также контроль составов бетонных смесей на соответствие ГОСТ, ТУ и другой нормативной документации.

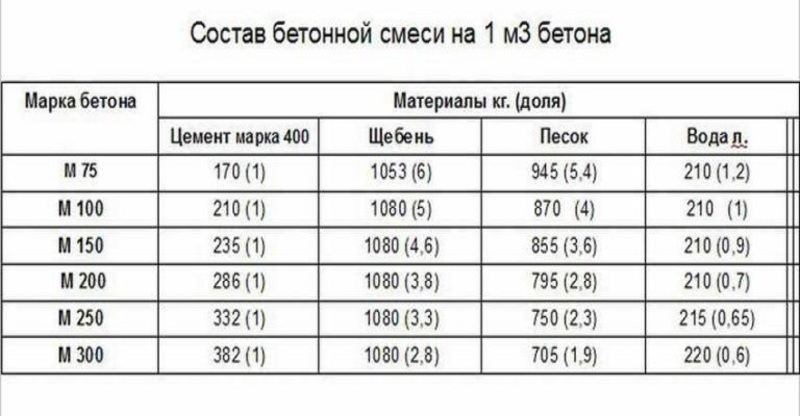

Состав и пропорции

Как и все другие, бетон марки В15 М200 состоит из вяжущего — цемента, заполнителей — песка и щебня. Все эти компоненты перемешиваются и разводятся чистой водой до состояния жидкого теста или густой сметаны. Вообще, густота может быть различной в зависимости от требований. Например, в опалубку с арматурой нужен более текучий состав, так как раствор должен заполнить пространство между армирующими прутками.

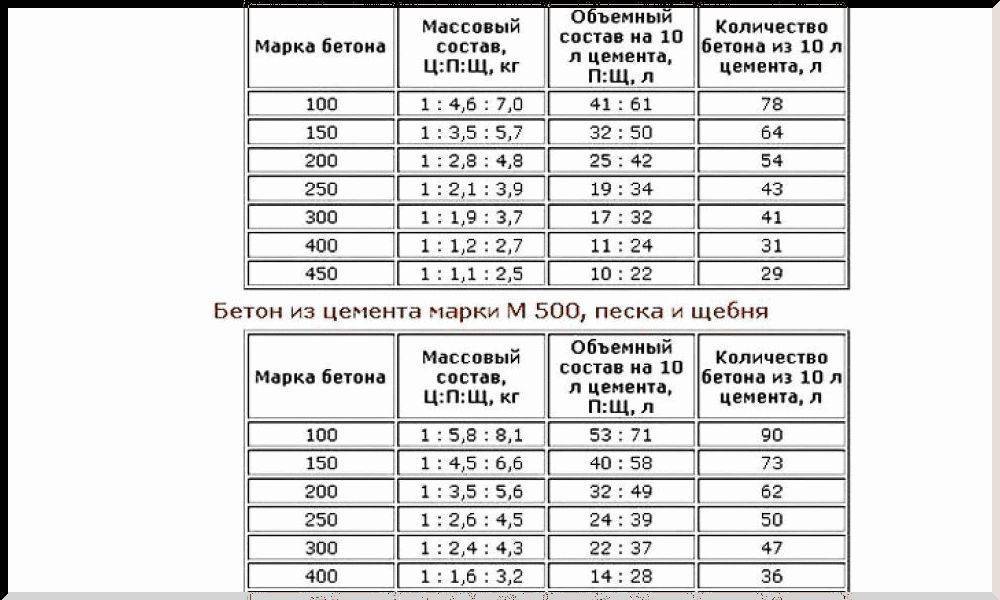

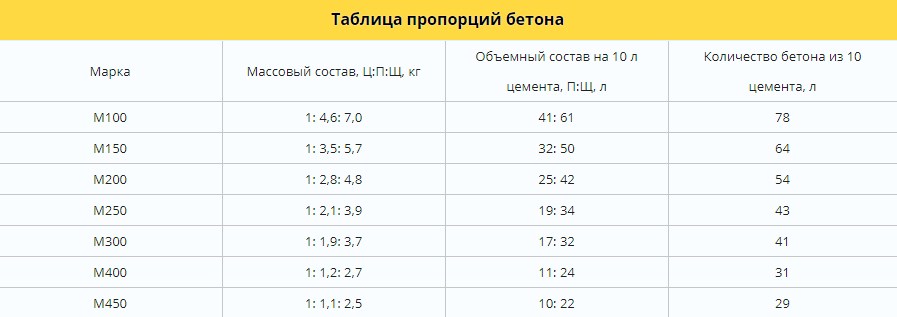

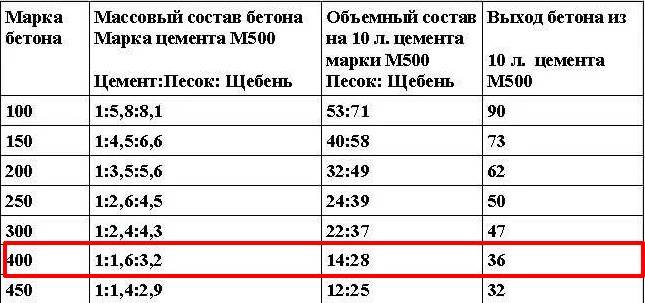

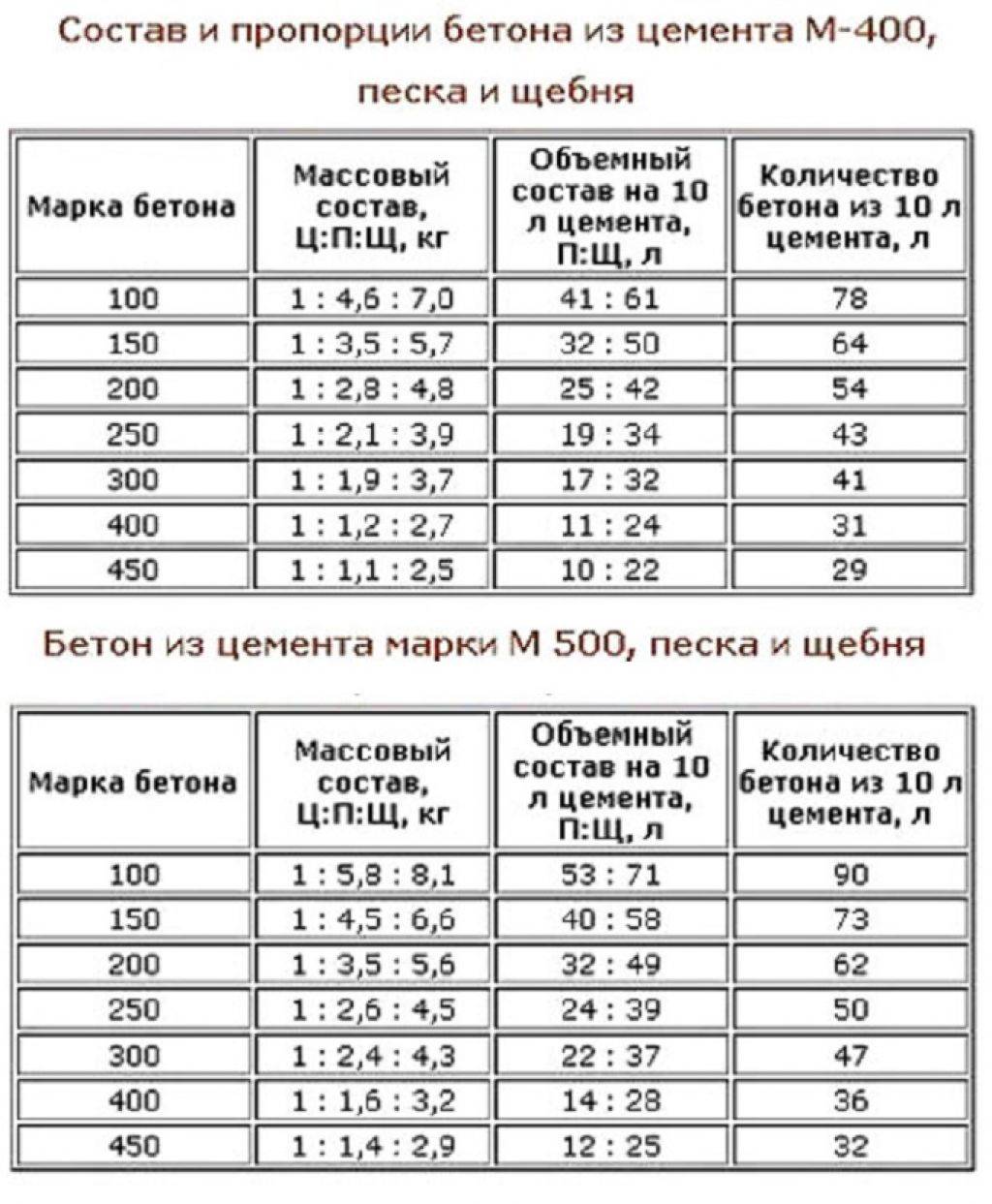

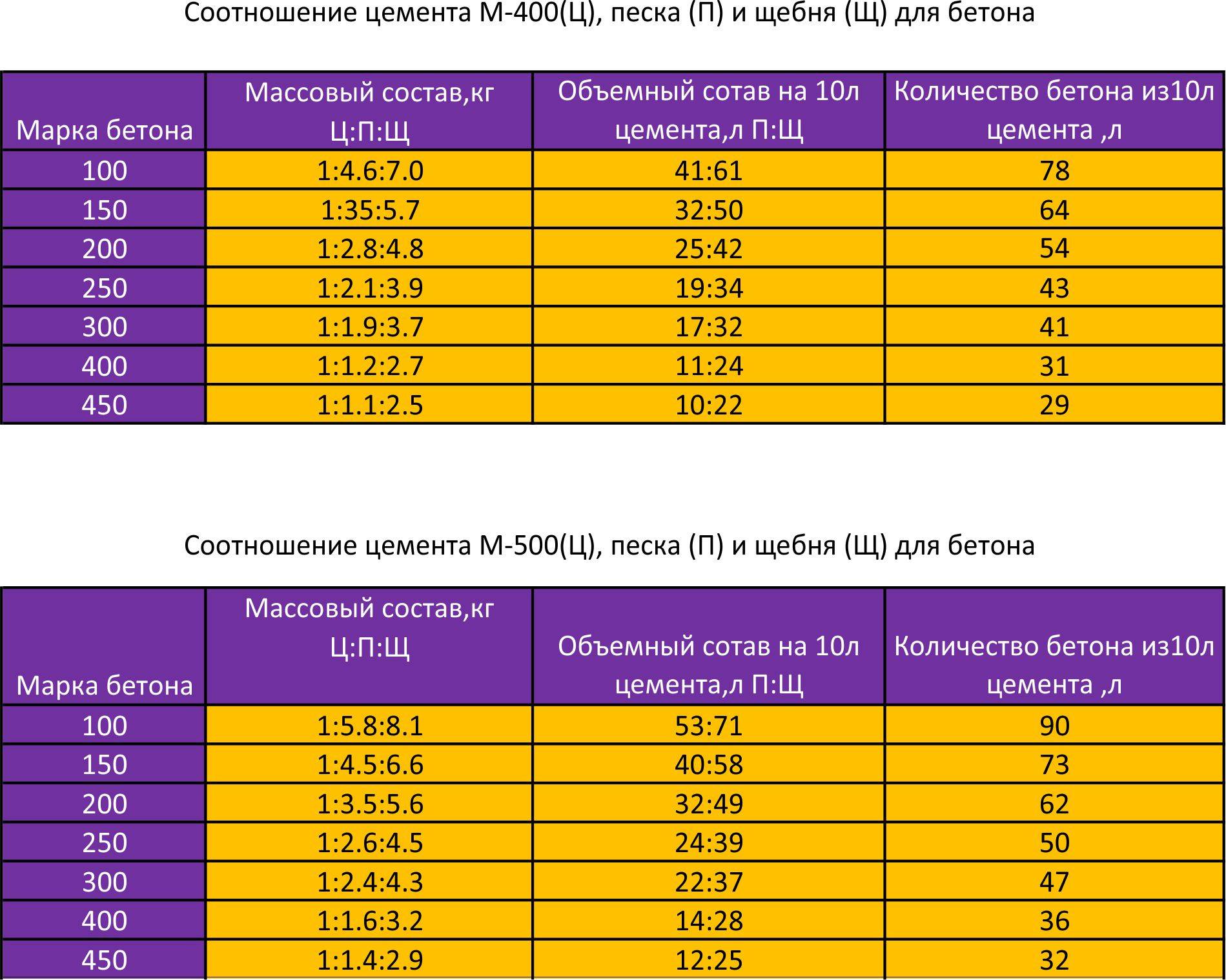

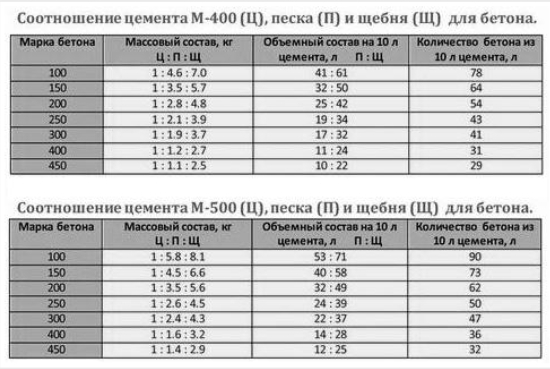

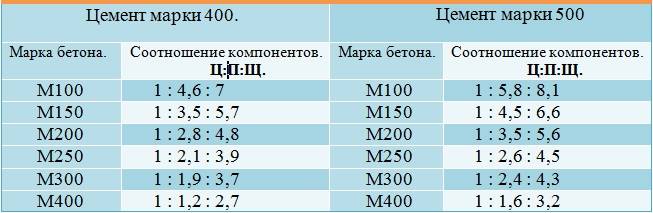

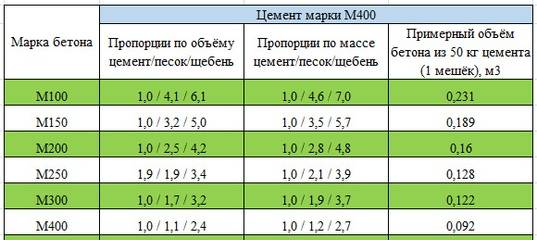

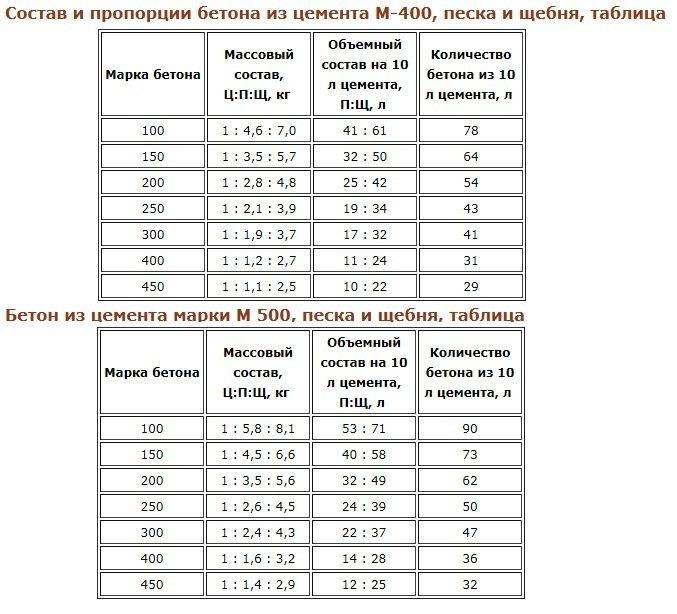

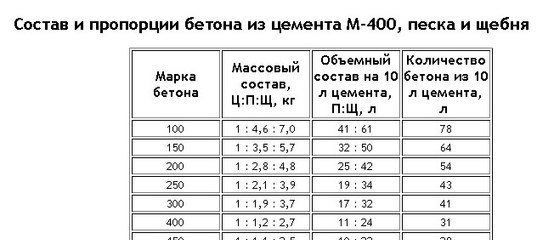

Бетон М200 — пропорции для цемента М400 и М500

В таблицах даны только сухие компоненты. Вода добавляется исходя из требуемой жесткости раствора. Среднее водоцементное соотношение — 0,6. Это значит, что воды надо брать 0,6 от массы цемента. Если говорить проще, на 1 кг цемента добавить 600 мл воды. Для начала стоит отмерить такое количество. В бетономешалку добавляют сразу половину, потом небольшими порциями до нужной консистенции. В результате воды может оказаться чуть больше или чуть меньше. На ее количество влияет даже влажность песка.

Состав бетона марки 200 в таблице дан как в массовых долях, так и в объемных. При закупке удобнее оперировать килограммами, а засыпают в бетономешалку обычно ведрами или лопатами. Тут больше пригодятся объемные доли.

Бетон в15 – технические характеристики по ГОСТ

Популярность, который обладает в15 бетон, связана с его рабочими характеристиками. Они достигаются использованием качественного сырья и соблюдением соотношений при замесе. Свойства монолита позволяют использовать его для решения сложных строительных задач. Стройматериал можно приобрести на специализированном предприятии по приемлемой цене или приготовить своими силами. Государственный стандарт регламентирует свойства, которыми обладает бетон в15.

Характеристики материала:

- повышенная прочность. Бетонный массив сохраняет целостность под воздействием сжимающих нагрузок. Он способен воспринимать до 150 кг на один сантиметр площади поверхности. По данному показателю классифицируют бетон м 200. Класс материала обозначается индексом В15;

- стойкость к воздействию отрицательных температур.

Морозостойкость характеризует способность сохранять структуру и свойства при циклическом замораживании и дальнейшем размораживании. Количество циклов составляет 200, что обозначается маркировкой F200;

Морозостойкость характеризует способность сохранять структуру и свойства при циклическом замораживании и дальнейшем размораживании. Количество циклов составляет 200, что обозначается маркировкой F200; - плотность. Величина этой характеристики связана с крупностью применяемого заполнителя. Использование легкой щебенки снижает удельный вес смеси до 1600 кг на один кубометр, а применение гравия с высоким удельным весом повышает плотность до 2400 кг на один кубометр;

- подвижность. Этот параметр определяет удобоукладываемость бетонной смеси. Подвижная смесь с повышенной текучестью лучше проникает в угловые участки и легче трамбуется. Степень пластичности выражается показателем П2–П4, который соответствует оседанию конического образца на 5–20 см;

Использование бетона В 15 в строительстве - влагонепроницаемость. Эта характеристика отражает способность бетонного массива противостоять влиянию водной среды. Влагостойкость обеспечивается пропорциями используемых ингредиентов и соблюдением требований технологии.

Водонепроницаемость стройматериала – W4.

Водонепроницаемость стройматериала – W4.

Расход компонентов на куб бетона

При закупке материалов на бетон сначала определяют сколько нужно раствора, а затем под него считают материалы. Песок и щебень можно брать с некоторым запасом — они все равно нужны на подсыпку, другие строительные работы. Хотя, если смотреть в среднем, на один кубометр бетона М200 идет 1060 кг щебня и 900 кг песка.

Цемент же лучше брать «в обрез». Этот материал при длительном хранении значительно теряет в прочности. Так через три месяца после даты производства его прочность становится ниже на 20%, через полгода потери — 30%, а через год — 50%. Так что, во-первых, покупать надо свежий цемент, во-вторых, лишнее лучше не брать.

Расход цемента для бетона марки М200 на один кубометр раствора

Чтобы узнать сколько всего цемента вам потребуется для работы, количество кубов перемножаем на норму расхода. Можно на килограммы или на мешки. Но учтите, что фасовка может быть и 40 кг, и 25 кг. Так что цифру в килограммах надо бы помнить.

Так что цифру в килограммах надо бы помнить.

Бетон тяжелый класс в 15 м200 – набор прочности

Гидратация цемента в бетонной смеси происходит постепенно и завершается через четыре недели после того, как залит бетон класса в15. К этому времени стройматериал приобретает эксплуатационную прочность, позволяющую выполнять дальнейшие строительные работы и подвергать монолит воздействию нагрузок.

На интенсивность набора твердости влияют следующие факторы:

- температурные условия. Оптимальная температура для нормального набора твердости – 18–20 градусов Цельсия;

- концентрация влаги в воздухе. В сухую и жаркую погоду поверхность периодически необходимо увлажнять;

- ветер. Скорость испарения влаги возрастает в ветреную погоду. Для поддержания влаги в твердеющем массиве его смачивают.

Бетон В15 М200 для фундамента

Техническая характеристика

Технические характеристики бетонной смеси зависят от входящих в нее элементов и их соотношения. Особенности бетона м200 подразумевают определенные моменты:

Особенности бетона м200 подразумевают определенные моменты:

- Высокий уровень надежности появляется за счет низкой плотности бетона.

- Смесь достаточно быстро высыхает.

- Класс – b15 (очень редко приписывают класс б12, поскольку кл б12 имеет более слабые свойства).

- Низкая теплопроводность обеспечивает нанесение тонкого слоя материалов для изоляции, что помогает сэкономить средства.

- Степень подвижности – п3.

- Смесь можно наносить при температуре от 5 градусов и выше, при этом она не будет терять своих свойств.

- Уровень влагонепроницаемости определяется как w6.

- Морозостойкость – f100.

- Во время усадки бетона м200 не появляются трещины, а сам процесс проходит более незаметно, в отличие от других марок.

Реактивный порошковый бетон — состав и преимущества

🕑 Время чтения: 1 минута

Содержание:

- Что такое реактивный порошковый бетон?

- Состав реакционно-порошкового бетона

- Функции компонентов реакционно-порошкового бетона

- 1.

Цемент

Цемент - 2. Песок

- 3. Кварцевый порошок

- 4. Кремнезем 900 08

- 5. Стальные волокна

- 6. Суперпластификатор

- 1.

- Преимущества реактивного порошкового бетона

- Ограничения реактивного порошкового бетона

Реактивный порошковый бетон (RPC) представляет собой бетон сверхвысокой прочности, приготовленный путем замены обычного заполнителя обычного бетона кварцевым порошком, микрокремнеземом, стальными волокнами и т. д. RPC обладает не только высокой прочностью, но и высокой пластичностью. Прочность на сжатие составляет от 200 МПа до 800 МПа.

Состав реактивного порошкового бетона Реактивный порошковый бетон содержит очень мелкие порошки, такие как цемент, мелкий песок, кварцевый порошок размером менее 300 микрон, микрокремнезем, стальные волокна длиной 1 см размером 180 микрон и суперпластификатор. Типичный состав ингредиентов реактивного порошкового бетона с давлением 200 МПа и 800 МПа приведен в таблице ниже.

Типичный состав ингредиентов реактивного порошкового бетона с давлением 200 МПа и 800 МПа приведен в таблице ниже.

Таблица 1: Типовой состав RPC 200 МПа

| Компонент | Количество (кг/м 3 ) |

| OPC (тип V) | 955 |

| Мелкий песок (150–400 микрон) | 1051 |

| Диоксид кремния | 229 |

| Осажденный диоксид кремния | 10 |

| Суперпластификатор | 13 |

| Стальные волокна | 191 |

| Вода | 153 |

Рис. 1: Система бокового перехода показанного выше моста построена с использованием RPC

Таблица 2: Типичный состав RPC 800 МПа

| Ингредиент | Количество (кг/м 3 ) |

| OPC (тип V) | 1000 |

| Мелкий песок (150–400 микрон) | 500 |

| Порошок молотого кварца (4 микрона) | 390 |

| Диоксид кремния | 230 |

| Суперпластификатор | 18 |

| Стальные волокна | 630 |

| Вода | 180 |

Функции каждого из ингредиентов и параметры их выбора обсуждаются ниже. Ингредиенты реактивного порошкового бетона:

Ингредиенты реактивного порошкового бетона:

- Цемент

- Песок

- Кварцевый порошок

- Кремнеземный дым

- Стальные волокна

- Суперпластификаторы

- Портландцемент рядовой средней крупности пригоден для изготовления РПК. Размер частиц цемента должен быть от 1 микрона до 100 микрон.

- Функция цемента состоит в том, чтобы выступать в качестве вяжущего материала, а также создавать первичные гидранты из бетона.

- Оптимальное процентное содержание основных минералов или фиктивных соединений, необходимых для изготовления RPC, приведено в таблице ниже:

Таблица 3: Оптимальное процентное содержание основных минералов в цементе

| Трехкальциевый силикат (C 3 S) | 60% |

| Двухкальциевый силикат (C 2 S) | 22% |

| Трехкальциевый алюминат (C 3 A) | 3,8% |

| Тетракальциевый алюмоферрит (C 4 AF) | 7,4% |

Песок

Песок - Рекомендуется натуральный речной или дробленый песок с размером частиц от 150 до 600 микрон.

- Он должен иметь хорошую твердость и быть доступным по низкой цене.

- В реакционноспособном порошкообразном бетоне частицы песка имеют наибольший размер, поэтому их функция заключается в придании прочности бетонной смеси.

Рис. 2: Речной песок

3. Кварцевый порошок- Обычно кварцевый порошок доступен в кристаллической форме. Его выбирают исходя из его тонкости.

- Размер частиц должен быть от 5 микрон до 25 микрон.

- Основная функция кварца – придать бетону максимальную устойчивость к теплу.

Рис. 3: Порошок кварца

4. Микрокремнезем- Микрокремнезем обычно получают на предприятиях по производству ферросилиция. Его следует выбирать таким образом, чтобы в нем было меньше примесей.

- Размер частиц микрокремнезема составляет от 0,1 микрона до 1 микрона.

- Его функция заключается в заполнении небольших пустот, а также в улучшении текучести бетона.

- Также способствует образованию вторичных гидратов в бетоне.

Рис. 4: Силикатный дым

5. Стальные волокна- Стальные волокна длиной от 13 до 25 мм и диаметром от 0,15 до 0,2 мм выбираются для приготовления реактивного порошкового бетона.

- Повышает пластичность бетона.

Рис. 5: Стальные волокна

6. Суперпластификатор- Полиакрилат используется в качестве суперпластификатора в RPC.

- Основной функцией полиакрилата является снижение водоцементного отношения, а также улучшение удобоукладываемости бетона.

Ниже приведены преимущества реактивного порошкового бетона по сравнению с другими типами бетонов.

- Благодаря своей высокой пластичности он всегда конкурирует со сталью.

- Мелкие ингредиенты делают бетон непроницаемым для пустот, и не происходит утечки газа или жидкости.

- Уменьшение статической нагрузки на конструкцию из-за более высокой способности к сдвигу наряду с превосходной прочностью. Члены ПКР

- обладают большой устойчивостью к сейсмическим воздействиям.

Рис. 6: Транзитная станция легкорельсового транспорта, построенная с использованием реакционно-порошкового бетона

Ограничения реактивно-порошкового бетонаРеактивный порошковый бетон также имеет некоторые ограничения, а именно:

- Замещающие материалы, используемые в RPC, немного дороже, что увеличивает стоимость проекта.

- Оптимизация основных минералов в бетоне также увеличивает стоимость бетона.

- Долгосрочные свойства реактивного порошкового бетона неизвестны, так как он все еще находится в стадии разработки.

- Официальных кодов для рецептур реактивной порошковой бетонной смеси не существует.

Раздел III – Бетон – Коммунальные предприятия Галф Шорс

Перейти к содержимомуЗагрузка…

Раздел III – БетонKahuna2022-09-09T10:36:36-05:00

ЧАСТЬ 1 – ОБЩИЕ ПОЛОЖЕНИЯ

1.01 ВКЛЮЧЕННЫЕ РАБОТЫ

A. Работы, включенные в этот раздел, состоят из поставки всех материалов, форм, транспорта и оборудования, а также выполнения всех необходимых работ для выполнения всех простых и железобетонных работ, показанных на чертежах, или сопутствующих надлежащее выполнение работы, или как указано в настоящем документе.

B. Состав: Бетон должен состоять из цемента, мелкого заполнителя, крупного заполнителя и воды, пропорциональных и смешанных таким образом, чтобы получилась пластичная удобоукладываемая смесь в соответствии со всеми требованиями настоящего раздела, подходящая для указанных условий укладки.

1.02 СОПУТСТВУЮЩИЕ РАБОТЫ

A. Раздел IV – Система распределения воды

B. Раздел V – Санитарно-канализационная система

C. Раздел VI – Напорная канализация

Раздел VI – Напорная канализация

D. Раздел VII – Погружная насосная станция

9000 2 1.03 ЗАЯВКИA. Все указанные материалы должны быть сертифицированы производителем или изготовителем в отношении того, что предоставленный материал соответствует конкретным требованиям спецификаций.

ЧАСТЬ 2 – ПРОДУКЦИЯ

2.01 МАТЕРИАЛЫ

A. Цемент:

1. Цементом для всех видов бетона должен быть отечественный портландцемент, который соответствует требованиям обозначения ASTM C 150, Тип I, Тип II или Тип III. Цемент типа III для бетона с высокой начальной прочностью должен использоваться только в особых местах и только с разрешения Инженера. Цемент типа II следует применять при строительстве канализационных люков, колодцев и насосных станций.

III – 1

2. В любом отдельном сооружении должна использоваться только одна марка цемента, если это не одобрено Инженером. Поврежденный, частично затвердевший, комковатый или слежавшийся цемент использовать нельзя, а все содержимое мешка или контейнера, в котором находится такой цемент, будет забраковано. Запрещается использовать утилизированный или регенерированный цемент.

Запрещается использовать утилизированный или регенерированный цемент.

B. Мелкий заполнитель: Должен быть чистым, острым песком. 100% известняковая порода для использования в обводненных колодцах и насосных станциях MH.

C. Крупный заполнитель: Должен соответствовать стандарту для предполагаемого применения, за исключением того, что шлак не должен использоваться, а градация должна быть класса 57, утвержденной Инженером.

D. Вода: должна браться из источника питьевой воды и должна быть свежей, чистой и не содержать вредных количеств масла, кислоты, щелочи или органических веществ.

E. Добавки: Никакие добавки не должны использоваться, кроме как по специальному разрешению Инженера. После одобрения добавки должны соответствовать следующим минимальным стандартам. 1. Воздухововлекающий агент: ASTM C 260

2. Добавка, уменьшающая содержание воды и замедляющая схватывание: ASTM C 4494, тип D, не содержащая хлоридов.

F. Мембранный отвердитель: Должен соответствовать требованиям AASHTO, обозначение M 148, тип 1 — бесцветный или тип 2 — белый пигментированный.

G. Заполнитель для деформационных швов:

1. Предварительно сформированный заполнитель для деформационных швов должен быть неэкструзионным и упругим битумным и соответствовать требованиям AASHTO, обозначение M 213.

2. Заполнитель для деформационных швов должен представлять собой неопреновую губку серого цвета. резина, соответствующая обозначению AASHTO M 153, тип I.

H. Разделительная плита: Должна быть закрытоячеистой, неэкструзионной, из вспененного ПВХ марки № 327 с максимальной прочностью на сжатие 20 фунтов на квадратный дюйм для сжатия до 75% толщины.

I. Мембрана: полиэтиленовая пленка толщиной 6 мил.

III – 2

J. Арматурная сталь:

1. Арматурная сталь должна соответствовать требованиям ASTM, обозначение A 615, класс деформации 60, если не указано иное.

а. Наименование изготовителя арматурной стали должно быть указано на рабочих чертежах вместе с эскизом, показывающим характер деформации, включая клеймо стана.

б. Стержневая арматура должна быть точно изготовлена в соответствии с последним Руководством по стандартной практике CRSI. Подрядчик должен подготовить необходимые рабочие чертежи и списки баров и представить Инженеру шесть экземпляров. Подрядчик несет ответственность за ошибки, допущенные в рабочих чертежах, даже если они одобрены Инженером.

2. Сварная проволочная сетка для армирования бетона должна соответствовать требованиям ASTM, обозначение A 185, и должна быть изготовлена из гладкой холоднотянутой проволоки.

3. Холоднотянутая проволока для спиралей должна быть гладкой и соответствовать требованиям ASTM, обозначение A 82, с минимальным пределом текучести 70 000 фунтов на квадратный дюйм.

4. Барные опоры:

а. Стержневые опоры для арматурной стали должны соответствовать требованиям Руководства по стандартной практике CRSI, глава 3, и должны иметь высоту, необходимую для обеспечения бетонного покрытия, указанного на чертежах. Высокие стульчики должны быть оборудованы гнутыми или верхними перекладинами из цельных плит. Опоры для стержней, соприкасающиеся с внешними поверхностями из бетона, должны относиться к классу C с пластиковыми заглушками длиной не менее 1 дюйма на концах ножек или к классу E с ножками из нержавеющей стали. Опоры для стержней должны располагаться на расстоянии не более 100 диаметров стержней, которые должны поддерживаться, с расстоянием не более 1/4 от конца поддерживаемых стержней до первого стула.

Опоры для стержней, соприкасающиеся с внешними поверхностями из бетона, должны относиться к классу C с пластиковыми заглушками длиной не менее 1 дюйма на концах ножек или к классу E с ножками из нержавеющей стали. Опоры для стержней должны располагаться на расстоянии не более 100 диаметров стержней, которые должны поддерживаться, с расстоянием не более 1/4 от конца поддерживаемых стержней до первого стула.

III – 3

б. Стержневые опоры для плит на уровне грунта должны представлять собой простые бетонные блоки высотой 3 дюйма и квадратом 4 дюйма с проволочной стяжкой, встроенной в опору. Прочность бетона должна быть на уровне 3000 фунтов на квадратный дюйм во время использования.

K. Формы: Должны быть из дерева, стали или других утвержденных материалов. Защитное покрытие всех открытых поверхностей должно состоять из 5 слоев фанеры, если иное специально не оговорено. Формы одинакового характера должны использоваться для одинаково открытых поверхностей, чтобы обеспечить единообразие внешнего вида. Опалубка для открытого наружного бетона от 1 фута ниже готового внешнего уровня до верха конструкции должна быть тщательно изготовлена, чтобы обеспечить гладкую поверхность без дефектов. Тип, размер, форма, качество и прочность всех материалов, из которых изготовлены формы, подлежат утверждению Инженером. Если он считает, что внутренние поверхности форм слишком неровные для получения указанной отделки, они должны быть облицованы гладким, плотным, влагостойким оргалитом или другим одобренным им материалом.

Опалубка для открытого наружного бетона от 1 фута ниже готового внешнего уровня до верха конструкции должна быть тщательно изготовлена, чтобы обеспечить гладкую поверхность без дефектов. Тип, размер, форма, качество и прочность всех материалов, из которых изготовлены формы, подлежат утверждению Инженером. Если он считает, что внутренние поверхности форм слишком неровные для получения указанной отделки, они должны быть облицованы гладким, плотным, влагостойким оргалитом или другим одобренным им материалом.

L. Безусадочный раствор: Должен быть неметаллическим, предварительно смешанным типом и должен быть Saureisen F-100 Level Fill, Master Builders Masterflow 713, Burke Non-Ferrous, безусадочный раствор или одобренный аналог.

2.02 КЛАССИФИКАЦИЯ И ПРОЧНОСТЬ БЕТОНА

A. Требования к классу и минимальной прочности для бетона приведены в таблице ниже. Если не указано иное, следует использовать бетон класса В.

B. Требования к прочности: Класс бетона и прочность должны соответствовать минимальным требованиям прочности на сжатие в возрасте 7 и 28 дней, как показано в следующей таблице. Прочность на сжатие должна определяться стандартными испытаниями в лабораторных цилиндрах в соответствии с процедурой, изложенной в ASTM Обозначение C 31 и C 39.. (См. Статью 3.03 настоящего Раздела для получения информации о количестве и испытаниях баллонов.)

Прочность на сжатие должна определяться стандартными испытаниями в лабораторных цилиндрах в соответствии с процедурой, изложенной в ASTM Обозначение C 31 и C 39.. (См. Статью 3.03 настоящего Раздела для получения информации о количестве и испытаниях баллонов.)

ПРОЧНОСТЬ НА СЖАТИЕ В ФУНТАХ НА КВАДРАТНЫЙ ДЮЙМ

ДЛЯ КОНСТРУКЦИИ 3 ПОСЛЕДОВАТЕЛЬНЫХ ЦИЛИНДРА СРЕДНИЙ НИЗКИЙ ЦИЛИНДР

КЛАСС ЦЕЛИ 7 ДНЕЙ 28 ДНЕЙ 7 ДНЕЙ 28

—– ——— — ————————— ————-

А 4000 2950 4250 2600 3750

Б 3000 2100 3200 1850 2800

С 2500 1800 2700 1550 2300

III – 4

2.03 СВОЙСТВА И КОНСТРУКЦИЯ БЕТОНА МИКС

A. ИСПЫТАНИЯ И ПРОЕКТНАЯ СМЕСЬ:

1. Подрядчик за 30 дней до начала бетонных работ должен сообщить Инженеру о предлагаемых источниках материалов или товарного бетона, которые Подрядчик намеревается использовать в работа. Расчетная смесь, которая использовалась поставщиком бетона ранее, может быть представлена на утверждение при условии, что пропорции и прочность соответствуют требованиям настоящей спецификации.

2. Источник и производитель материала после его утверждения не могут быть изменены Подрядчиком, за исключением случаев, утвержденных Инженером, и Инженеру могут потребоваться дополнительные лабораторные испытания для подтверждения соответствия требованиям спецификации.

3. Если в ходе выполнения работ испытания показывают, что бетон не производится в соответствии с настоящими Спецификациями, Инженер может заказать изменение материалов или их пропорций, чтобы обеспечить бетон в соответствии с указанными требованиями.

4. Осадки: должны быть как можно ниже в соответствии с правильным размещением. Бетон с низкой осадкой должен использоваться для фундаментов и плит на уровне земли. Для стен, колонн и висячих плит следует использовать бетон средней подвижности. Бетон должен соответствовать ограничениям, указанным в следующей таблице:

Класс Средний Низкий

Бетон Оползень Оползень

——— —— ——

A 4–5 дюймов 2–3 дюйма

B 4–5 дюймов 2–3 дюйма

C 5–6 дюймов 3–4 дюйма

ЧАСТЬ 3 – ВЫПОЛНЕНИЕ

3. 01 ПОДГОТОВКА

01 ПОДГОТОВКА

A. Замес бетона:

1. Оборудование: бетон должен быть готовым, и оборудование должно соответствовать применимым требованиям ASTM Обозначение C 94.

III – 5

2. Измерение: Оборудование, необходимое для точного определения и контроля фактического количества всех материалов, поступающих в бетон, должно быть предоставлено Подрядчиком или производителем бетона. Все материалы должны измеряться по весу, за исключением воды, которая может измеряться по объему. Мешок цемента весит 94 фунта.

3.02 УСТАНОВКА

A. Формы:

1. Конструкция:

a. Опалубка должна быть построена точно по линии и уклону, герметична и достаточно жестка, чтобы предотвратить смещение или провисание между опорами. Особое внимание должно быть уделено адекватности опор и подпорок, что является обязанностью Подрядчика. Поверхности форм, используемых для постоянно открытых поверхностей, должны быть гладкими и не иметь неровностей, вмятин, провисаний или отверстий. Формы поверхностей для нанесения штукатурки должны быть пригодны для ее нанесения. Болты и стержни, используемые для внутренних связей, должны быть расположены таким образом, чтобы при снятии опалубки весь металл находился на расстоянии не менее 1-1/2 дюйма от любой бетонной поверхности. Опалубочные стяжки должны быть удалены сразу после снятия опалубки, а отверстия должны быть тщательно заделаны раствором в течение 24 часов после снятия опалубки и выдержаны во влажном состоянии в течение 4 дней для предотвращения усадки.

Формы поверхностей для нанесения штукатурки должны быть пригодны для ее нанесения. Болты и стержни, используемые для внутренних связей, должны быть расположены таким образом, чтобы при снятии опалубки весь металл находился на расстоянии не менее 1-1/2 дюйма от любой бетонной поверхности. Опалубочные стяжки должны быть удалены сразу после снятия опалубки, а отверстия должны быть тщательно заделаны раствором в течение 24 часов после снятия опалубки и выдержаны во влажном состоянии в течение 4 дней для предотвращения усадки.

б. Проволочные стяжки не допускаются. Все формы должны быть сконструированы таким образом, чтобы их можно было снять, не ударяя молотком и не поддевая бетон. Если не указано иное, подходящие молдинги должны быть размещены так, чтобы скосить или закруглить открытые кромки в компенсационных швах или в любых других углах, которые должны остаться. Балки ниже уровня должны иметь формы с обеих сторон.

2. Покрытие: Перед укладкой стальной арматуры или бетона формы для открытых поверхностей должны быть покрыты неокрашивающим парафиновым базовым маслом или минеральным маслом. Формы для незащищенных поверхностей можно тщательно смочить вместо смазывания маслом непосредственно перед укладкой бетона.

Формы для незащищенных поверхностей можно тщательно смочить вместо смазывания маслом непосредственно перед укладкой бетона.

III – 6

3. Снятие: Опалубки и/или опоры не должны удаляться из любого бетона до тех пор, пока он не приобретет достаточную прочность, чтобы выдерживать саму себя и любые временные нагрузки, которым он может подвергаться, и только с разрешения инженер.

B. Арматурная сталь: при размещении в формах арматура должна быть чистой и свободной от ржавчины, окалины, пыли, грязи, краски, масла или других посторонних материалов и должна быть точно и надежно расположена в формах, как показано на Чертежи перед заливкой бетона. Арматурная сталь должна быть связана проволокой или иным образом скреплена в местах пересечения и должна поддерживаться бетонными или металлическими опорами, распорками или подвесками. Стержневые опоры, примыкающие к земле, должны быть установлены на сборных железобетонных подушках, вдавленных в грунтовое основание. Подрядчик должен получить одобрение Инженера перед креплением арматурной стали в местах пересечения методами сварки.

1. Сращивание арматуры должно быть сведено к минимуму и должно располагаться в точках минимального напряжения. Стержни должны быть соединены внахлестку минимум на 24 диаметра стержня, если иное не показано на чертежах или не указано инженером, и должны быть жестко связаны или закреплены зажимами.

2. Проволочная сетка должна быть выпрямлена перед укладкой, должна перекрывать одно полное пространство сетки по концам и краям и должна быть надежно закреплена. Ткань должна поддерживаться так, чтобы занимать надлежащее положение в бетоне, как показано на чертежах. Ткань не должна пересекать деформационные швы.

III – 6

3. Снятие: Опалубки и/или опоры не должны удаляться из любого бетона до тех пор, пока он не приобретет достаточную прочность, чтобы выдерживать саму себя и любые временные нагрузки, которым он может подвергаться, и только с разрешения инженер.

B. Арматурная сталь: при размещении в формах арматура должна быть чистой и свободной от ржавчины, окалины, пыли, грязи, краски, масла или других посторонних материалов и должна быть точно и надежно расположена в формах, как показано на Чертежи перед заливкой бетона. Арматурная сталь должна быть связана проволокой или иным образом скреплена в местах пересечения и должна поддерживаться бетонными или металлическими опорами, распорками или подвесками. Стержневые опоры, примыкающие к земле, должны быть установлены на сборных железобетонных подушках, вдавленных в грунтовое основание. Подрядчик должен получить одобрение Инженера перед креплением арматурной стали в местах пересечения методами сварки.

Арматурная сталь должна быть связана проволокой или иным образом скреплена в местах пересечения и должна поддерживаться бетонными или металлическими опорами, распорками или подвесками. Стержневые опоры, примыкающие к земле, должны быть установлены на сборных железобетонных подушках, вдавленных в грунтовое основание. Подрядчик должен получить одобрение Инженера перед креплением арматурной стали в местах пересечения методами сварки.

1. Сращивание арматуры должно быть сведено к минимуму и должно располагаться в точках минимального напряжения. Стержни должны быть соединены внахлестку минимум на 24 диаметра стержня, если иное не показано на чертежах или не указано инженером, и должны быть жестко связаны или закреплены зажимами.

2. Проволочная сетка должна быть выпрямлена перед укладкой, должна перекрывать одно полное пространство сетки по концам и краям и должна быть надежно закреплена. Ткань должна поддерживаться так, чтобы занимать надлежащее положение в бетоне, как показано на чертежах. Ткань не должна пересекать деформационные швы.

Ткань не должна пересекать деформационные швы.

III – 7

C. Закладные элементы: В дополнение к стальной арматуре, трубные вставки и другие металлические предметы, как показано, указано или заказано, должны быть встроены, установлены или прикреплены к бетону. Должны быть приняты все необходимые меры предосторожности для предотвращения смещения, поломки или деформации этих предметов. Перед заливкой бетона необходимо убедиться, что все закладные детали прочно и надежно закреплены на месте, как указано. Они должны быть тщательно чистыми и свободными от краски или другого покрытия, ржавчины, окалины, масла или любых посторонних веществ. В бетон нельзя заливать дерево. Бетон должен быть плотно упакован вокруг труб и других металлических конструкций, чтобы предотвратить утечку и обеспечить идеальное сцепление. Дренажи должны быть надлежащим образом защищены от проникновения бетона. Весь алюминий, контактирующий с бетоном, должен иметь битумное покрытие.

D. Разделительная панель: Двухдюймовая разделительная панель должна быть установлена, как показано на чертежах.

E. Бетон:

1. Общие сведения: Арматура должна быть закреплена на месте, проверена и утверждена перед укладкой бетона. Подъездные пути для транспортировки бетона не должны опираться на арматурную сталь. Бетон, не уложенный в течение 90 минут с момента начала смешивания, будет забракован и удален с работы Подрядчиком. Бетон не должен свободно падать более чем на шесть футов. Весь бетон должен укладываться при дневном свете и (за исключением герметизирующего бетона) должен укладываться в сухом месте, если иное не разрешено Инженером в письменной форме.

2. Плиты, уложенные на основание: Бетонная плита, уложенная на землю или засыпное основание, должна быть отделена от прямого контакта с основанием полиэтиленовой пленкой толщиной 6 мил или другим одобренным материалом. Тротуары и пешеходные дорожки не требуют разделительного листа. Полиэтиленовая пленка должна иметь нахлест 4 дюйма по бокам и 12 дюймов по краям.

III – 8

3. Уплотнение: Бетон должен быть уплотнен с помощью внутреннего вибрационного оборудования, при необходимости дополненного ручным штрекированием и трамбовкой. Ни в коем случае нельзя использовать вибраторы для бокового перемещения бетона внутри опалубки. Глубинные вибраторы должны поддерживать скорость не менее 5000 импульсов в минуту при погружении в бетон. (По крайней мере, один запасной вибратор в рабочем состоянии должен находиться на площадке во время операций по укладке бетона.) Продолжительность вибрации должна быть ограничена временем, необходимым для обеспечения удовлетворительного заводского уплотнения без расслоения. Вибратор необходимо постоянно перемещать и размещать в каждом конкретном месте только один раз.

Ни в коем случае нельзя использовать вибраторы для бокового перемещения бетона внутри опалубки. Глубинные вибраторы должны поддерживать скорость не менее 5000 импульсов в минуту при погружении в бетон. (По крайней мере, один запасной вибратор в рабочем состоянии должен находиться на площадке во время операций по укладке бетона.) Продолжительность вибрации должна быть ограничена временем, необходимым для обеспечения удовлетворительного заводского уплотнения без расслоения. Вибратор необходимо постоянно перемещать и размещать в каждом конкретном месте только один раз.

4. Склеивание: Перед укладкой нового бетона на затвердевший бетон или на него, поверхности затвердевшего бетона должны быть тщательно очищены, чтобы обнажить крупный заполнитель и очистить от покрытий, инородных тел и незакрепленных частиц. Формы должны быть затянуты. Очищенные поверхности необходимо увлажнить, но не пропитать, а затем тщательно покрыть слоем цементного раствора, пропорции которого аналогичны раствору в бетоне. Затирка должна быть максимально толстой на вертикальных поверхностях и толщиной не менее 1/2 дюйма на горизонтальных поверхностях. Свежий бетон должен быть уложен до того, как раствор достигнет своего первоначального схватывания.

Затирка должна быть максимально толстой на вертикальных поверхностях и толщиной не менее 1/2 дюйма на горизонтальных поверхностях. Свежий бетон должен быть уложен до того, как раствор достигнет своего первоначального схватывания.

5. Защита: Дождевая вода не должна увеличивать соотношение воды для затворения или повреждать отделку поверхности. Бетон должен быть защищен от деформации, повреждений, вибрации, внутренних трещин и строительных перегрузок.

III – 9

F. Отверждение:

1. Весь бетон, включая торкрет, должен быть отвержден водой путем покрытия двойной толщины чистой мешковины, хлопчатобумажных матов или другого одобренного материала, тщательно пропитанного водой. Формы должны оставаться влажными до их удаления, а после удаления немедленно начинается отверждение, указанное в настоящем документе. Бетон должен затвердевать в течение 7 дней для обычного портландцемента или 4 дней для цемента с высокой ранней прочностью. Бетон, залитый всухую, не должен погружаться в воду до тех пор, пока он не наберет достаточной прочности, чтобы адекватно выдерживать связанное с ним напряжение, а также не должен подвергаться воздействию проточной воды по его поверхности, пока он не затвердеет в течение 4 дней. Отверждение торкрет-бетона следует начинать как можно раньше, не повреждая поверхность, и не позднее, чем через 2 часа после укладки.

Отверждение торкрет-бетона следует начинать как можно раньше, не повреждая поверхность, и не позднее, чем через 2 часа после укладки.

2. Вместо влажной мешковины или хлопчатобумажных матов, как указано выше, бетонные плиты можно покрыть влажным песком и поддерживать во влажном состоянии в течение указанного периода отверждения. Начальный период отверждения не менее 24 часов должен состоять из метода мокрой мешковины или хлопкового мата, затем можно использовать метод мокрого песка до конца периода отверждения.

3. Бетонные поверхности, которые не будут покрыты, окрашены, оштукатурены, оштукатурены, покрыты плиткой или напольным покрытием или требуют склеивания, могут быть отверждены с помощью мембранного отвердителя вместо метода мокрого отверждения. Отвердитель следует наносить сразу же после завершения удовлетворительной отделки поверхности или удаления опалубки. Норма нанесения мембранного отвердителя должна составлять не менее одного галлона на каждые 200 квадратных футов подвергаемой отверждению поверхности. Мембранный отвердитель и непроницаемое покрытие должны быть сплошными, без дефектов и должны удерживать требуемую влажность в бетоне. Мембранный отвердитель, поврежденный дождем, пешеходным движением или другими условиями в течение 5 дней после нанесения, должен быть нанесен повторно.

Мембранный отвердитель и непроницаемое покрытие должны быть сплошными, без дефектов и должны удерживать требуемую влажность в бетоне. Мембранный отвердитель, поврежденный дождем, пешеходным движением или другими условиями в течение 5 дней после нанесения, должен быть нанесен повторно.

III – 10

G. Отделка:

1. Как только опалубка будет безопасно удалена, все неровные выступы должны быть сколоты заподлицо с бетонными поверхностями. Все пустоты, образованные распорками или любыми сотовыми заполнителями, должны быть заполнены цементным раствором и затерты заподлицо с бетонной поверхностью сразу после удаления опалубки и отверждения водой, чтобы предотвратить усадку. Соты должны быть вырезаны, чтобы обнажить прочную бетонную поверхность перед наведением. Использование строительного раствора или заделки должно быть ограничено ремонтом небольших дефектов в относительно свежем бетоне. Если, по мнению Инженера, требуется капитальный ремонт, дефектный бетон должен быть вырезан до прочного бетона и отремонтирован с помощью торкрет-бетона, или бетон должен быть удален и восстановлен в соответствии с указаниями.

2. Плиты перекрытий должны быть доведены до истинного и ровного состояния механическим или ручным затиром таким образом, чтобы на поверхность не попадали лишние мелкие частицы. Консистенция бетона должна быть такой, чтобы вода не скапливалась на поверхности. Если на чертежах не указано иное, поверхность должна быть обработана деревянной теркой и стальной теркой до гладкости. Затирка должна быть минимальной для получения гладкой, плотной поверхности и не должна выполняться до тех пор, пока раствор не затвердеет в достаточной степени, чтобы предотвратить попадание избыточного мелкозернистого материала на поверхность. Если это указано, поверхность следует слегка почистить щеткой, чтобы поверхность не скользила.

3. Бетонные поверхности, которые не обнажаются в завершенных работах, не требуют никакой специальной отделки, кроме зачистки и протирания, которые необходимы, чтобы сделать их гладкими и непроницаемыми.

4. Другие поверхности, которые будут подвергаться воздействию в завершенных работах, должны быть отшлифованы с помощью терки и воды или угольного кирпича. Окончательная поверхность должна быть гладкой и плотной, без ямок, неровностей, пузырей и пузырей.

Окончательная поверхность должна быть гладкой и плотной, без ямок, неровностей, пузырей и пузырей.

III – 11

H. Затирка:

1. Затирочный раствор для заполнения и заделки должен состоять из цемента и мелкого заполнителя, смешанного в пропорциях, используемых в бетоне, и минимального количества воды для получения рабочего раствора.

2. Материал для заливки фундаментных плит колонн, анкерных болтов, арматурных стержней, трубных муфт и опорных плит насосов должен быть безусадочного типа, смешиваться и укладываться в соответствии с рекомендациями производителя. Машины, установленные на цементных подушках, не должны эксплуатироваться до тех пор, пока раствор не затвердеет в течение не менее 24 часов.

3.03 ПОЛЕВОЙ КОНТРОЛЬ КАЧЕСТВА

A. Общие сведения: Подрядчик несет полную ответственность за качество бетона в отношении его соответствия спецификациям до тех пор, пока он не будет принят на месте в конструкции и не проверен окончательными испытаниями цилиндров, проведенными в лаборатории. . Подрядчик должен организовать полевые испытания в лаборатории, утвержденной Заказчиком.

. Подрядчик должен организовать полевые испытания в лаборатории, утвержденной Заказчиком.

B. Испытания на сжатие: Стандартные лабораторные цилиндры для испытаний на сжатие будут получены лабораторией при выгрузке бетона из смесителя на месте проведения работ. Набор из 6 цилиндров будет получен на каждые 60 кубических ярдов или их часть, размещаемую каждый день, для каждого типа бетона. Цилиндры будут отверждены в лабораторных условиях и испытаны в двух группах по три в 7 и 28 часов9.0003

C. Испытания на осадку: Лаборатория, утвержденная Владельцем или его представителем, проведет испытания на осадку бетона классов A и B при его выгрузке из смесителя на месте проведения работ. Испытания на осадку будут проводиться для каждых 25 кубических ярдов или «заливки» уложенного бетона. Испытания на осадку могут быть проведены для любой партии, и несоблюдение установленных требований к осадке будет достаточным основанием для отклонения этой партии.

D. Отчеты: Надлежащие отчеты обо всех испытаниях, проведенных лабораторией, будут подготовлены лабораторией и незамедлительно представлены Инженеру.

см

см

Морозостойкость характеризует способность сохранять структуру и свойства при циклическом замораживании и дальнейшем размораживании. Количество циклов составляет 200, что обозначается маркировкой F200;

Морозостойкость характеризует способность сохранять структуру и свойства при циклическом замораживании и дальнейшем размораживании. Количество циклов составляет 200, что обозначается маркировкой F200; Водонепроницаемость стройматериала – W4.

Водонепроницаемость стройматериала – W4. Цемент

Цемент