Соотношение песка и цемента для опалубки: Пропорции цемента и песка для фундамента

Строительство Бетонные работы

Строительство — Бетонные работы

При строительстве и ремонте индивидуальных жилых домов и при благоустройстве приусадебных участков широко применяется искусственный каменный материал — бетон. Обычный бетон получают из смеси цемента с водой и различными заполнителями (песка, гравия, щебёнки, гальки и т. п.) после её формования и твердения. До формования указанная смесь называется бетонной смесью. Обычный бетон хорошо выдерживает большие нагрузки на сжатие, но плохо — на растяжение; он используется в таких конструкциях, как фундаменты, толстые стены. Для придания бетону большей прочности на изгиб в конструкциях, воспринимающих растягивающие усилия (перемычки, плиты, перекрытия и т. п.), бетонную смесь армируют, то есть включают в неё стальную или железную арматуру. Армированный сталью или железом бетон называется железобетоном.

Приготовленные бетонные смеси бывают разной консистенции (густоты), отчего зависит их подвижность, т.

Прочность бетонов характеризуется их маркой. Для обычных бетонов марка определяется испытанием на сжатие бетонного образца определённых размеров со сроком выдержки на твердение 28 суток при температуре 20°С и влажности не ниже 90%. Обычные бетоны, используемые в индивидуальном строительстве, имеют марки от 50 до 150. Прочность обычного бетона на осевое растяжение ниже прочности бетона на сжатие (его марки) примерно в 10 раз.

Приготовление бетонной смеси начинают с подбора заполнителей — гравия, щебёнки, гальки и песка разной крупности. Для получения качественного бетона заполнители должны быть чистыми, без примеси земли и глины. При необходимости песок промывают в ступенчатом лотке, с дном, обитым железом.

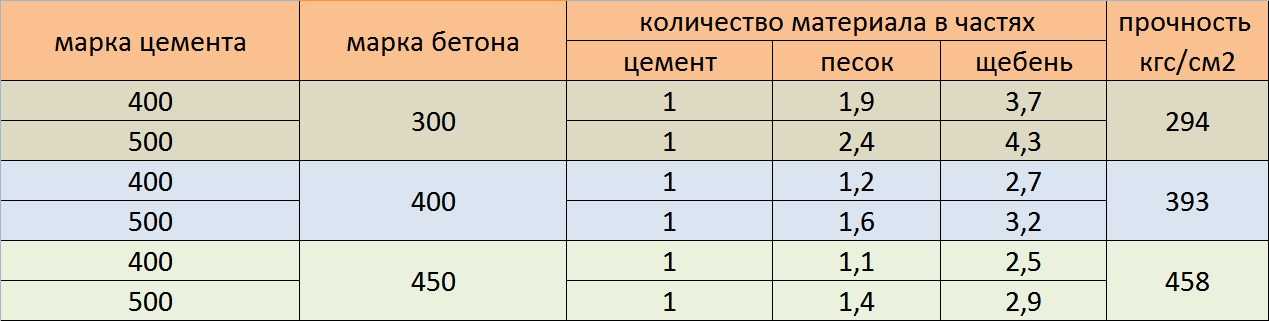

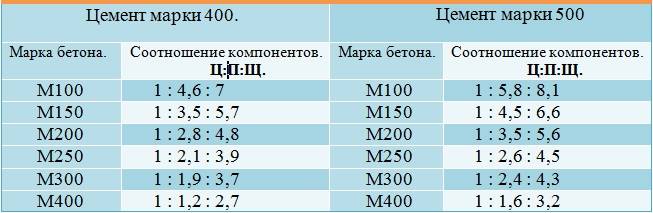

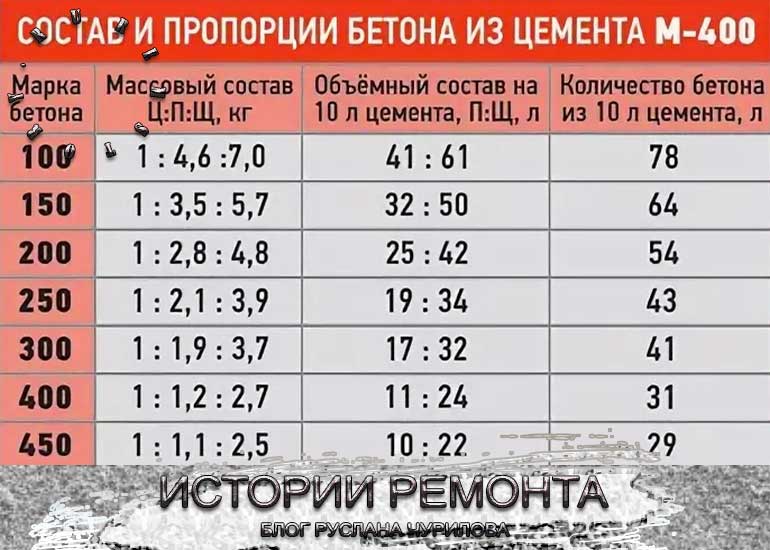

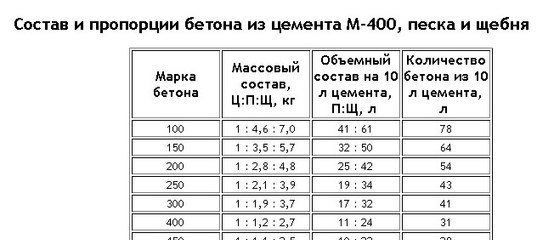

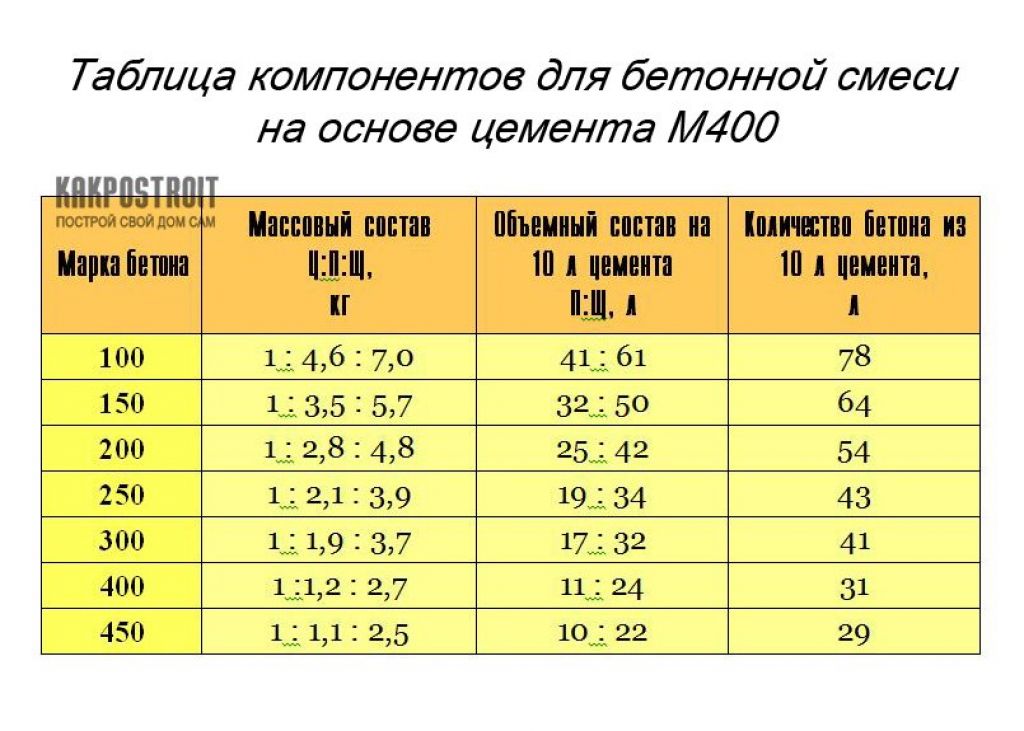

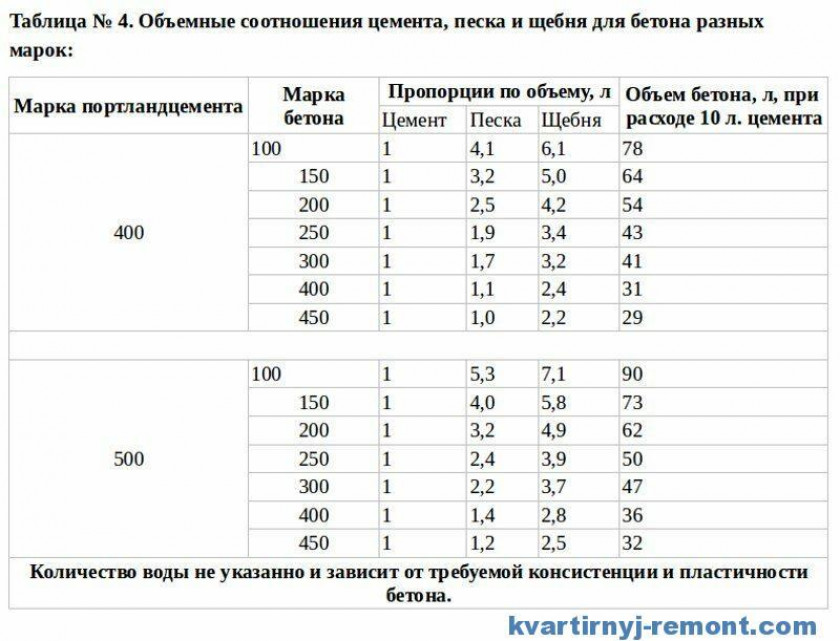

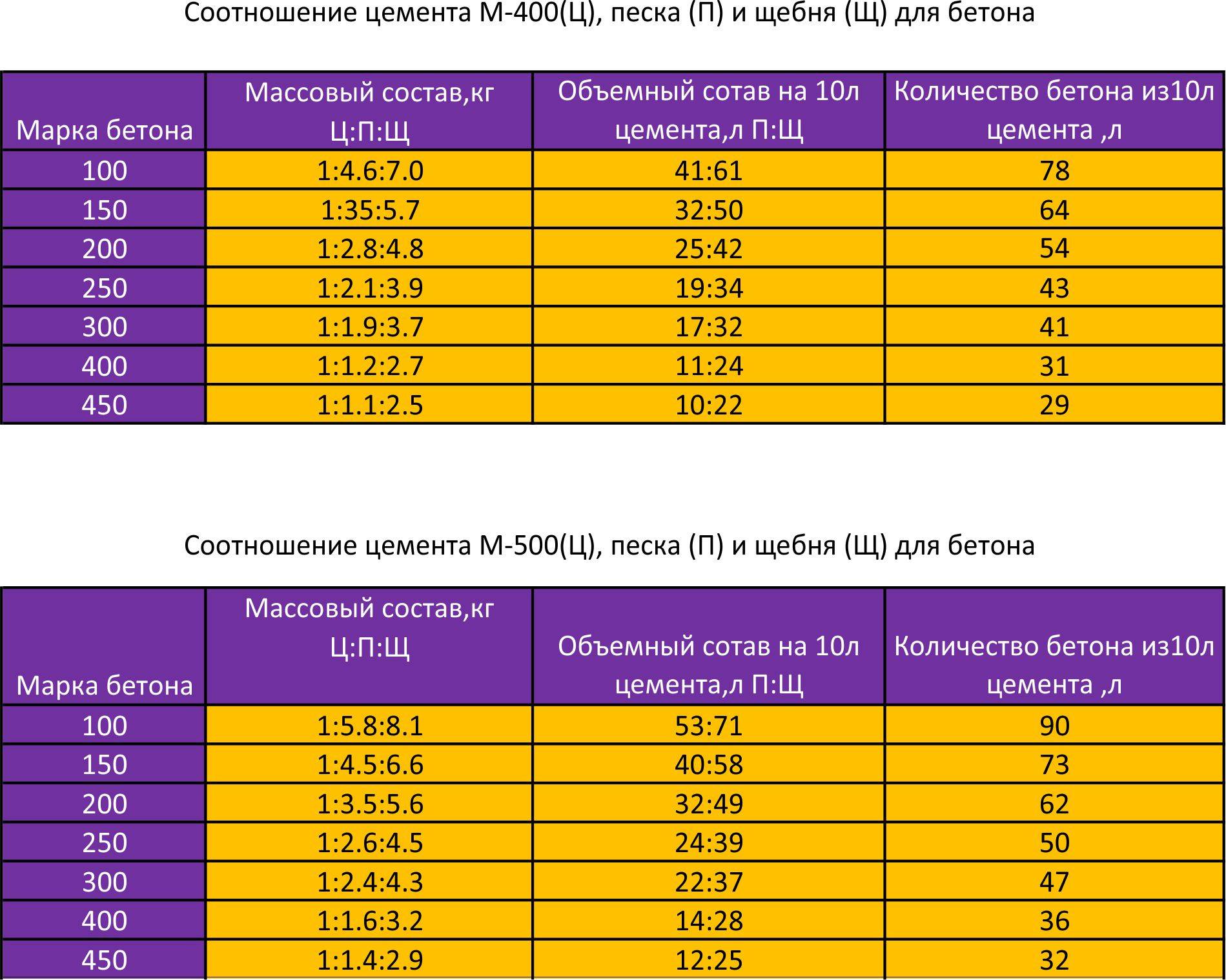

Качество бетона при минимальных расходах цемента во многом зависит от соотношения песка и гравия в смеси; лучшее соотношение — 30—45% песка и 55—70% гравия (по массе). Размеры гравия должны быть не более 1/3 наименьшего размера конструкции детали. Для железобетонных конструкций с густой арматурой наибольшая крупность зерен заполнителя — 20—40 мм. Цемент необходимо применять такой марки, которая превышала бы заданную марку бетона в 2—3 раза (см. таблицу).

Цемент продаётся в россыпь или в мешках по 50 кг, хранить его следует в сухом помещении или под навесом. При слеживании цемент измельчивают и просеивают. Избыток цемента в бетоне приводит к перерасходу бетона, не давая существенного выигрыша в качестве, а недостаток уменьшает его плотность, водопроницаемость, морозостойкость, приводит к ржавлению арматуры.

Рис. 2. Короб для приготовления бетонной смеси: 1 — колья, вбитые в грунт; 2 — листовое железо; 3 — доски боковых стенок.

Для получения бетона хорошего качества в бетонную смесь добавляют воду в количестве 60—75% от массы цемента, при этом необходимо учитывать влажность гравия и особенно песка, который после промывки содержит до 20% воды. Вода для бетонной смеси должна быть чистой — из колодца или водопровода. Схватывание правильно приготовленной бетонной смеси происходит в течение одного часа, считая с минуты добавления воды в смесь. Для предотвращения быстрого схватывания бетона в жаркую погоду необходимо применять холодную воду температурой 10—15 °С, а в холодную погоду для ускорения схватывания бетона — подогретую воду температурой 40—50 °С.

Вручную смесь готовят в следующей последовательности: 1) отмеряют по объёму необходимые количества цемента, песка, гравия и воды; 2) песок высыпают на настил или в ящик, добавляют цемент и тщательно перемешивают лопатой смесь сначала в одном, затем в обратном направлениях до получения однородной по цвету массы, близкой к цвету цемента; 3) цементно-песчаную смесь тщательно перемешивают лопатой с гравием сначала в сухом виде раза два — три, затем постепенно поливая из лейки водой до получения совершенно однородной по составу и густоте бетонной массы.

Опалубка. Формование бетона, как правило, выполняют с применением опалубки — временной вспомогательной конструкции, образующей форму строительного изделия, в которую укладывают бетонную смесь. В опалубке бетонная смесь твердеет и выдерживается до приобретения бетоном необходимой прочности, после чего опалубку разбирают. При изготовлении сборных бетонных изделий — плит перекрытия, перемычек, архитектурных деталей — применяется сборно-разборная опалубка многократного использования. Опалубка должна быть прочной, надёжно закреплённой, выдерживать нагрузку от давления бетонной смеси и удары при шуровании щупом и уплотнении бетонной смеси трамбовкой (рис. 3). Опалубка определяет также качество поверхности бетона изготовляемого изделия. Конструктивно опа¬лубка состоит из каркаса, придающего опалубке жёсткость и прочность, обшивки или щитов, непосредственно соприкасающихся с бетоном, и крепления из болтов и проволочных скруток, объединяющих каркас и обшивку. Опалубку готовят из досок, фанеры, металлических листов и уголков.

4).

4).Арматуру выполняют из стальных, железных стержней или проволоки диаметром 3—15 мм, гладкого или периодического профиля. Арматура периодического профиля обеспечивает наиболее прочное сцепление с бетоном за счёт выступов и углублений. В качестве арматуры может также применяться утильное железо: проволока, штамповочные полосы, трубы, сетки и пр. Арматура для перегородок может быть изготовлена из деревянных реек небольшого сечения и из ошкуренных ивовых прутьев. Основные элементы арматуры прочно связывают между собой мягкой проволокой. Рабочую арматуру, воспринимающую растягивающие напряжения, располагают в зоне наибольшего действия этих напряжений, например для дорожных покрытий, плит перекрытия и перемычек — в нижней части изделия. Для предохранения арматуры от ржавления и появления от этого пятен и подтеков на поверхности бетона между наружной поверхностью бетона и арматурой необходимо оставить защитный слой бетона. Толщина защитного слоя: для плит перекрытий, перегородок, перемычек и колонн — 10—30 мм, для нижней части монолитных фундаментов, при наличии бутобетонной подготовки — 35 мм, при её отсутствии — 70 мм.

Рис. 3. Инструменты для бетонных работ: 1 — щуп для шурования; 2 — узкая трамбовка, обитая снизу металлом; 3 — круглая трамбовка с двумя ручками; 4 — квадратная трамбовка, обитая снизу металлом; 5 — гладилка для разравнивания бетона; 6 — скребок с резиновой лентой для удаления цементного молока; 7 — деревянный полутерок; 8 — гладильная доска; 9 — кельма.

Укладку бетонной смеси ведут слоями 15—20 см, разравнивая её, затем шуруя щупом и трамбуя, одновременно простукивая опалубку снаружи деревянным молотком. Шуровка, трамбовка и простукивание укладываемой бетонной смеси необходимы для удаления избыточного количества воздуха (в смеси жёсткой консистенции объём воздуха достигает 40—45%, в пластичной — 10—15%). В результате получается более плотный бетон с морозостойкой, водонепроницаемой и прочной структурой. На ранее уложенный бетон основания бетонную смесь укладывают, предварительно увлажняя его и удаляя перед бетонированием с поверхности основания излишки воды. Трамбовку жёсткой бетонной смеси необходимо производить с особой тщательностью до появления на её поверхности цементного молока.

На ранее уложенный бетон основания бетонную смесь укладывают, предварительно увлажняя его и удаляя перед бетонированием с поверхности основания излишки воды. Трамбовку жёсткой бетонной смеси необходимо производить с особой тщательностью до появления на её поверхности цементного молока.

Рис. 4. Опалубочные формы для получения фактурной поверхности бетона, образованные при помощи: а — узких вертикальных реек; б — полукруглых вертикальных планок; в — перекрещивающихся горизонтальных и вертикальных реек; 1 — доски опалубки; 2 — толь; 3 — узкие рейки; 4 — бетон; 5 — полукруглые планки; 6 — фактурная поверхность.

Уход за бетоном. Бетон приобретает проектную прочность на 28-й день после укладки бетонной смеси, при положительной температуре 2 0 «Си относительной влажности воздуха не менее 90%. Необходимая влажность обеспечивается засыпкой бетона опилками, песком, укрытием рогожей или соломенными матами, которые поливаются водой в первые 3 дня 3—5 раз в день, в последующие — 2—3 раза в день. Большие поверхности бетона (площадки, дорожки, полы, перекрытия) вместо поливки допускается покрывать защитными полимерными пленками, а также красить лаком «эти-ноль», дегтевыми и битумными эмульсиями, разжиженным битумом. Во влажном состоянии бетон выдерживают 14—28 дней. Для ускорения твердения бетона применяются добавки — хлористый кальций, соляная кислота и др., вводимые в воду при приготовлении бетонной смеси. Добавка хлористого кальция к бетонной смеси допускается в количестве не более 2%, а соляной кислоты — не более 1,5% от веса цемента.

Большие поверхности бетона (площадки, дорожки, полы, перекрытия) вместо поливки допускается покрывать защитными полимерными пленками, а также красить лаком «эти-ноль», дегтевыми и битумными эмульсиями, разжиженным битумом. Во влажном состоянии бетон выдерживают 14—28 дней. Для ускорения твердения бетона применяются добавки — хлористый кальций, соляная кислота и др., вводимые в воду при приготовлении бетонной смеси. Добавка хлористого кальция к бетонной смеси допускается в количестве не более 2%, а соляной кислоты — не более 1,5% от веса цемента.

Распалубливание начинают после достижения бетоном необходимой для сохранения формы изделия прочности. Снятие опалубки выполняется аккуратно и тщательно, так как требуется сохранять опалубочный материал для повторных работ. Боковые поверхности распалубливают в летнее время на 3—4-е сутки после бетонирования. Каркас опалубки стен, колонн, ригелей и перемычек разбирают только после приобретения бетоном 50% прочности от предполагаемой (примерно через 8—17 дней) после снятия боковой опалубки и тщательного осмотра бетонных конструкций. Распалубливание выполняют кусачками, гаечными ключами и небольшими ломиками.

Распалубливание выполняют кусачками, гаечными ключами и небольшими ломиками.

После распалубливания на поверхности бетона могут остаться поверхностные трещины, мелкие пустоты, наплывы и выступы. Трещины и пустоты расчищают стальной щёткой, промывают водой, набрасывают в них кельмой цементный раствор (состав: 1 часть цемента и 2 части песка) и затирают его деревянным, полутерком. Наплывы и выступы на поверхности сбивают зубилом.

Фундаменты из бетона при прочном грунте могут изготовляться без опалубки, её функции в этом случае выполняют стены траншеи под фундамент, которые перед укладкой бетона устилают листами рубероида для предотвращения утечки воды и цементного молока при укладке и трамбовке бетонной смеси. Изготовление опалубки из дерева для ленточных фундаментов ведут в следующей последовательности. Забивают в уплотнённый грунт планки- стойки через 40—60 см и укрепляют их кольями, вбитыми в грунт. Через 2—3 метра стойки укрепляют подкосами. Доски опалубки, толщиной 4—5 см, прибивают гвоздями к стойкам-планкам и укрепляют их внутренними и наружными распорками. В верхней части планки-стойки укрепляют схватками.

В верхней части планки-стойки укрепляют схватками.

Фундаменты бетонируют горизонтальными слоями толщиной 0,2—0,3 метра, участками длиной 2—3 метра, ограничивая их вставными вертикальными щитами-ограничителями. С целью уменьшения расхода бетона целесообразно укладывать в бетон отдельные камни с шероховатой поверхностью размером не более 1/3 ширины фундамента. Уплотняют бетон щупом для шурования и узкой трамбовкой, обитой снизу металлом.

Стены толщиной до 0,15 м бетонируют в следующей последовательности (рис. 5). На фундамент или бетон основания крепят направляющие доски, на них устанавливают стойки каркаса опалубки через 0,5—0,8 метра. Затем устанавливают и крепят арматуру к стойкам на всю высоту стены в виде клеток размером до 30×30 см. При высоте стены более 2,5 м необходимо устанавливать стойки для крепления арматуры из водопроводных труб или металлических уголков через 0,5 — 0,8 м. Опалубка стены изготавливается из досок или съёмных щитов размером 0,5×0,8 м. Щиты опалубки с одной стороны стены желательно установить на всю высоту, с другой стороны съёмные щиты могут устанавливаться снизу и переставляться выше в процессе бетонирования стены. Между щитами опалубки устанавливаются распорки по углам щитов. Щиты крепятся стяжками из проволоки или болтами-стяжками, смазываемыми минеральным маслом для того, чтобы их можно было легко извлечь из бетона. Укладку бетона ведут слоями высотой не более 20 см, тщательно уплотняя его шурованием. У самого потолка бетонирование ведут при помощи нанесения бетона лопаткой или кельмой небольшими порциями и тщательно разравнивая поверхность бетона деревянным полутерком.

Между щитами опалубки устанавливаются распорки по углам щитов. Щиты крепятся стяжками из проволоки или болтами-стяжками, смазываемыми минеральным маслом для того, чтобы их можно было легко извлечь из бетона. Укладку бетона ведут слоями высотой не более 20 см, тщательно уплотняя его шурованием. У самого потолка бетонирование ведут при помощи нанесения бетона лопаткой или кельмой небольшими порциями и тщательно разравнивая поверхность бетона деревянным полутерком.

Бетонирование полов и дорожек производят жёсткими бетонными смесями. При плотных грунтах бетонную смесь укладывают непосредственно на спланированный грунт, при слабых грунтах — на втрамбованный в грунт слой щебёнки. На дорожках, используемых для проезда автомашин, нижнюю часть бетона армируют сеткой из стержней диаметром 5—10 мм. Перед бетонированием устанавливают продольные доски, определяющие наружный размер пола или дорожки (рис. 6). Затем устанавливают поперечные доски через 2—3 метра, укреплённые кольями, вбитыми в грунт. Верхние поверхности продольных и поперечных досок должны находиться на уровне поверхности пола или дорожки. Бетонную смесь укладывают полосами. Бетонируют полосы через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос поперечные доски снимают. Уплотняют бетонную смесь при помощи круглой трамбовки с двумя ручками или квадратной трамбовки, обитой снизу металлом, до появления на поверхности бетона цементного молока. Окончательно бетонную поверхность отделывают через 30 минут после укладки бетона при помощи гладилки, гладильной доски или скребка с резиновой лентой для удаления цементного молока. Для придания полу или дорожке повышенной плотности применяют железнение поверхности бетона, т. е. стальной кельмой тщательно просеянный цемент втирают в поверхность влажного бетона до появления на нём ровного блеска.

Верхние поверхности продольных и поперечных досок должны находиться на уровне поверхности пола или дорожки. Бетонную смесь укладывают полосами. Бетонируют полосы через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос поперечные доски снимают. Уплотняют бетонную смесь при помощи круглой трамбовки с двумя ручками или квадратной трамбовки, обитой снизу металлом, до появления на поверхности бетона цементного молока. Окончательно бетонную поверхность отделывают через 30 минут после укладки бетона при помощи гладилки, гладильной доски или скребка с резиновой лентой для удаления цементного молока. Для придания полу или дорожке повышенной плотности применяют железнение поверхности бетона, т. е. стальной кельмой тщательно просеянный цемент втирают в поверхность влажного бетона до появления на нём ровного блеска.

Наружные лестницы из бетона (рис. 7) целесообразно выполнять, соблюдая следующие размеры: высота подступенка —12—15 см, глубина проступи — 30—40 см, ширина лестницы — 90—120 см. Перед бетонированием лестницы необходимо составить схему для определения размеров опалубки. После этого размечают и выпиливают боковые доски-тетивы опалубки, являющиеся основными элементами, определяющими размеры лестницы. При помощи кольев, вбитых в грунт, крепят доски-тетивы и доски подступенков, укладывают на относе в 3—4 см арматурную сетку на наклонную поверхность уплотнённого грунта, укладывают и уплотняют бетонную массу, начиная с нижней ступени. Поверхность проступей выравнивают с устройством небольшого уклона к подступенку для обеспечения стока воды.

Перед бетонированием лестницы необходимо составить схему для определения размеров опалубки. После этого размечают и выпиливают боковые доски-тетивы опалубки, являющиеся основными элементами, определяющими размеры лестницы. При помощи кольев, вбитых в грунт, крепят доски-тетивы и доски подступенков, укладывают на относе в 3—4 см арматурную сетку на наклонную поверхность уплотнённого грунта, укладывают и уплотняют бетонную массу, начиная с нижней ступени. Поверхность проступей выравнивают с устройством небольшого уклона к подступенку для обеспечения стока воды.

Из бетона целесообразно выполнять небольшие сборные штучные изделия в неоднократном исполнении. К таким изделиям относятся перемычки, блоки для лестниц, бордюрные камни, отдельные архитектурные детали и др. Преимуществом сборных изделий является то, что их можно приготовить заранее, а затем применить для ускоренного монтажа и сборки. Бетонные сборные перемычки (рис. 8) изготавливают в разборной опалубке многократного применения. Дно опалубки делается из досок толщиной 40—50 мм, на него устанавливают боковые доски, укрепляемые при помощи кольев, вбитых в грунт, и клиньев. Арматурный каркас опалубки собирают из холоднотянутой арматурной проволоки диаметром 4—5 мм, связанной мягкой проволокой. После установки арматуры в опалубку ставят распорки для боковых стенок опалубки. Опалубку заполняют пластичной или литой бетонной смесью и уплотняют щупом для щурования, не повреждая и не смещая при этом арматуру. Перемычка длиной 1550 мм, изображённая на рисунке, изготовляется из бетона марки «200», весит 30 кг. Минимальное опирание этой перемычки на кирпичную кладку с каждой стороны не менее 100 мм.

Дно опалубки делается из досок толщиной 40—50 мм, на него устанавливают боковые доски, укрепляемые при помощи кольев, вбитых в грунт, и клиньев. Арматурный каркас опалубки собирают из холоднотянутой арматурной проволоки диаметром 4—5 мм, связанной мягкой проволокой. После установки арматуры в опалубку ставят распорки для боковых стенок опалубки. Опалубку заполняют пластичной или литой бетонной смесью и уплотняют щупом для щурования, не повреждая и не смещая при этом арматуру. Перемычка длиной 1550 мм, изображённая на рисунке, изготовляется из бетона марки «200», весит 30 кг. Минимальное опирание этой перемычки на кирпичную кладку с каждой стороны не менее 100 мм.

Декоративные облицовочные и карнизные камни из бетона выполняют небольших размеров 120×510 мм, повторяющих размеры кирпичной кладки. Декоративный облицовочный камень из бетона выполняется с облицовочным слоем из плитки типа «ириска», «кабанчик» и т. п. Плитки наклеивают лицевой стороной на бумагу столярным клеем, легко смывающимся водой. Опалубку готовят со сборными съёмными боковыми стенками, которые крепят к нижнему щиту опалубки скобами или скрутками из проволоки. На нижний щит опалубки укладывают бумагу с плиткой. Боковые стенки опалубки стягивают между собой болтом. Затем опалубку заполняют литой бетонной смесью и слегка простукивают с боков молотком для уплотнения смеси. После просушивания лицевую поверхность плитки промывают водой для смывания бумаги и остатков клея.

Опалубку готовят со сборными съёмными боковыми стенками, которые крепят к нижнему щиту опалубки скобами или скрутками из проволоки. На нижний щит опалубки укладывают бумагу с плиткой. Боковые стенки опалубки стягивают между собой болтом. Затем опалубку заполняют литой бетонной смесью и слегка простукивают с боков молотком для уплотнения смеси. После просушивания лицевую поверхность плитки промывают водой для смывания бумаги и остатков клея.

Особенностью изготовления опалубки карнизного камня (рис. 9) и других архитектурных деталей сложного профиля является необходимость выполнения шаблона профиля камня, который выпиливают из фанеры или толстого картона. Шаблоны временно крепят к торцовым стенкам опалубки и по ним из мелких досок набирают фигурный щит опалубки.

Рис. 5. Бетонирование стены толщиной до 0,15 м: 1 — бетон основания; 2 — направляющие доски; 3 — съёмные щиты опалубки; 4 — укладываемый бетон; 5 — распорки; 6 — болт или стяжка из проволоки; 7 — арматура; 8 — проволока, связывающая горизонтальную и вертикальную арматуру; 9 — поверхность бетона после снятия щитов опалубки; 10 — стойки опалубки.

Рис. 6. Бетонирование подстилающего слоя полов и дорог: 1 — уплотнённый грунт; 2 — поперечные доски; 3 — арматурная сетка; 4 — полосы, бетонируемые в первую очередь; 5 — полосы, бетонируемые во вторую очередь; 6 — колья, вбитые в грунт; 7 — продольные доски.

Рис. 7. Наружная лестница из бетона: а — опалубка и бетонирование наружной лестницы; б — общий вид готовой наружной лестницы; 1 — арматурная сетка; 2 — доски опалубки подступенка; 3 — колья, вбитые в грунт; 4 — бетон; 5 — утрамбованный грунт; в — верх кольев, образуемый после твердения бетона; 7 — опалубочная доска-тетива боковой стенки лестницы; 8 — подступенок; 9 — проступь; 10 — боковая стенка лестницы.

Рис. 8. Изготовление сборной перемычки из бетона: а — арматурный каркас перемычки; б — опалубка перемычки: 1 — арматурная холоднотянутая проволока периодического профиля диаметром 5 мм, длиной 1520 мм; 2 — то же диаметром 4 мм, длиной 1520 мм; 3 — то же диаметром 4 мм, длиной 130 мм; 4 — проволока, связывающая арматуру; 5 — доски дна опалубки; 6 — доски стенок опалубки; 7 — колья, вбитые в грунт; 8 — клинья; 9 — распорки.

Рис. 9. Изготовление карнизного камня из бетона: а — шаблон профиля карнизного камня; б — опалубка; в — готовый карнизный камень; 1 — скобы для крепления боковых торцевых досок опалубки к нижнему щиту; 2 — стягивающий болт; 3 — торцевой щит опалубки; 4 — провольный фигурный щит опалубки; 5 — нижний щит опалубки.

- в составе бетона для заливки фундаментов;

- при устройстве дренажей в дорожном строительстве;

- в качестве выравнивающего слоя при благоустройстве территории.

- М 150 – рекомендуется готовить для возведения фундаментов под легкие здания в один этаж;

- М 200 – применяется при строительстве ленточных и маломощных плитных оснований;

- М 250 – для фундаментов в виде монолитной плиты под средние нагрузки;

- М 300 – для монолитных фундаментов любой конструкции;

- М 400 – на высококачественном цементе употребляется при возведении особо мощных оснований под большие нагрузки.

- Цемента М400 понадобится: 1000*10:41=244л или 24,5 ведра.

- ПГС на 1 куб бетона надо взять: 1000*49:41=1195 л или 119,5 ведер.

- Воду используем только чистую, без примесей хлора, агрессивных и других примесей.

- Если работу выполняем летом, то вода должна быть холодной, чтобы не ускорить время схватывания бетона для фундамента. В холодное время года наоборот, водичку лучше подогреть градусов до 40.

- Соблюдая пропорции бетона на пгс, загружаем в бетономешалку сухие компоненты – цемент и смесь песка с гравием.

- Перемешиваем до получения однородной массы.

- При использовании добавок, например, пластификаторов, противоморозных веществ или ускорителей твердения, сначала растворяем их в небольшом объеме воды.

- Добавляем небольшое количество воды и прокручиваем бетономешалку на 2-3 оборота, так как приготовить бетон с нормальной удобоукладываемостью – наша основная задача.

- Порционным добавлением воды добиваемся получения смеси нужной консистенции. Ее примерный расход на кубометр бетона – около 125 литров.

- Цемент

- Мелкие заполнители (песок)

- Крупный заполнитель

- Вода

- Попробуйте использовать для этого стальные материалы, например: опалубочный лист, домкрат, пролет и т. д. Если используется древесина, убедитесь, что она не имеет изгибов

- Вы должны проверить уровня воды и не должно быть щелей

- Кромки должны быть правильно закреплены

- Необходимо убедиться, что имеется достаточная опора

- После приготовления бетонной смеси ее следует уложить в течение 30 минут.

- Если глубина 1,5 м и более, следует использовать желоб (показан на рисунке) для укладки бетона. Как вариант, один человек может войти в яму, взять бетонную смесь и уложить ее.

- Когда смесь перемещается в поддон, раствор и металл должны быть равномерно перемешаны

- После завершения укладки не поливать водой

- Его следует укладывать непрерывно, чтобы предотвратить образование неровные линии

- Если поверхность старая, то она должна быть шероховатой, очищенной и залитой цементным раствором

- Выравнивание арматуры и опалубки не должно нарушаться при укладке бетона в ЖБ элемент

- В дождливое время укладка бетона не должна производиться

- Держите вибратор в вертикальном положении внутри бетона

- Обращайтесь с ним осторожно, чтобы равномерно уплотнить слой бетона

- Опалубка должна быть плотной, чтобы предотвратить утечку раствора

- Вибрацию следует контролировать, погружая внутренние вибраторы на 5–15 с в точки на расстоянии 45–75 см друг от друга

- Степень уплотнения во всех порциях бетона можно регулировать, только убедившись, что вибратор расположен вертикально

- Подъем не должен быть менее 15 см во избежание образования воздушной ловушки

- Не прикасайтесь кочергой к поверхности опалубки, так как это может повредить опалубку и бетон

- Погрузите вибратор на всю глубину бетона

- Необходимо избегать чрезмерной или недостаточной вибрации

- Водяное отверждение: Обычно используется. На что следует обратить внимание при отверждении:

- Для основной плиты необходимо удерживать воду путем обсыпки

- Вы можете одновременно использовать метод распыления в стенах

- Поместите мешки на балки, столбы и т.д.

- Мембранное отверждение

- Нанесение тепло

- Разное

- Проверка трещин и сот

- Обеспечьте правильное отверждение, по возможности используйте журнал отверждения (имеется программное обеспечение, которое может отслеживать журналы отверждения)

- Проведите тестирование предварительно отлитого куба на 14-й и 28-й дни. В случае вариаций используйте испытание молотком на отскок

- Проверьте все покрытия

- Проверьте наличие утечек

Цемент, вода и пгс для изготовления бетона

Перейти к содержаниюSearch for:

Автор Алексей Новиков Опубликовано

Песчано-гравийные смеси (сокращенно ПГС) – готовый продукт, состоящий из крупного и мелкого заполнителя. Причем на долю гравия приходится до 75% общего объема. Но эта цифра относится к категории смесей, называемых обогащёнными. Существует еще природный класс ПГС, в котором соотношение компонентов может варьироваться в очень широких пределах. Этот материал отпускают потребителям сразу из карьера, без дополнительной обработки. Смеси используются:

Получить бетон из пгс хорошего качества можно только при использовании обогащенного сырья без глинистых примесей и с содержанием гравия 65-75%. Чем меньше процент содержания гравия в смеси, тем ниже прочностные характеристики материала.

Расчет состава бетонной смеси

Классификация бетонов основана на показателе прочности при сжатии. В соответствии с требованиями СНиП2.03.01-84 «Бетонные и железобетонные конструкции» маркировка бетона на опгс, а также из смеси песка и щебня, содержит букву «В» и цифры, означающие нагрузку в мПа. Это относительно новое обозначение.

Не потеряло своей актуальности и более привычная всем маркировка с буквой «М» и прочностью, измеряемой в кг/см2. Кстати, цемент маркируется точно таким же образом. В строительстве используются бетоны марок от М100 до М 500.

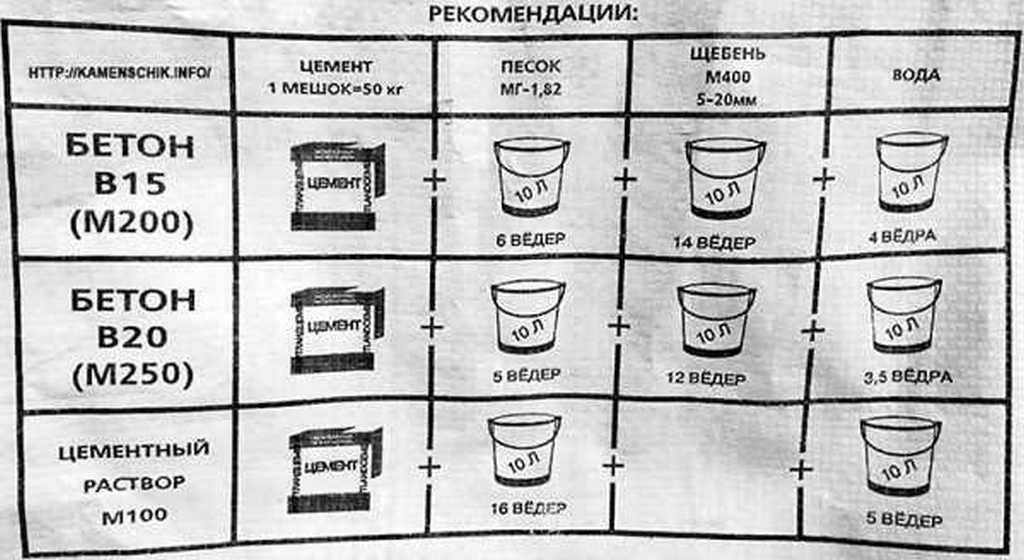

На прочность, плотность и другие характеристики конечного продукта влияет соотношение цемента и доли пгс в бетоне, а также содержание в смеси заполнителей из зерен различного размера. Для определенных целей используются следующие марки бетонов:

Для определенных целей используются следующие марки бетонов:

Чтобы улучшить сцепление компонентов бетонной смеси между собой, рекомендовано использовать цемент, содержащий силикаты кальция до 80%.

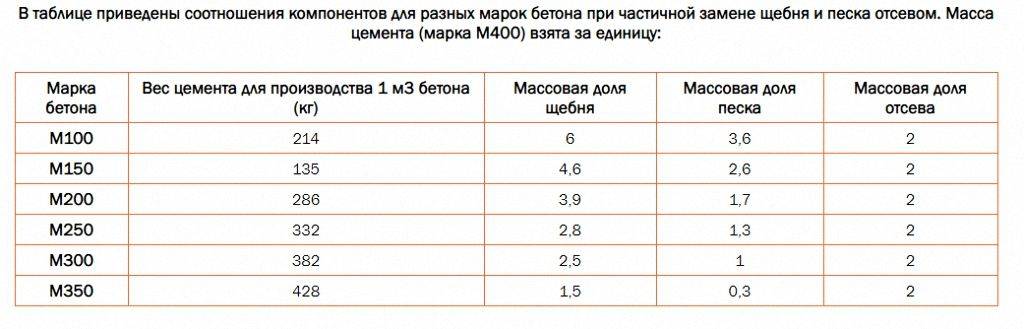

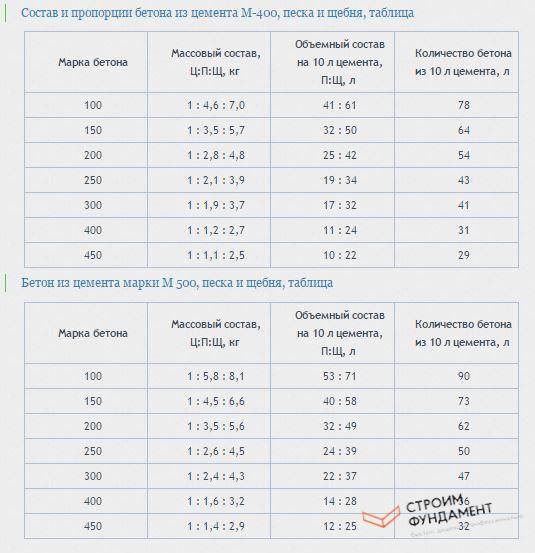

Для удобства расчета расхода материалов объединим пропорции пгс и цемента для бетона разных марок в таблицу.

| Марка бетона | Расход ОПГС на 1 кг портландцемента, кг | Расход ОПГС на 10 л портландцемента, л | Количество бетона, получаемое из 10 л цемента, л | |||

|---|---|---|---|---|---|---|

| М 400 | М 500 | М | М | М | М | |

| 100 | 11,6 | 13,9 | 102 | 124 | 78 | 90 |

| 150 | 9,2 | 11,1 | 82 | 98 | 64 | 73 |

| 200 | 7,6 | 9,1 | 67 | 81 | 54 | 62 |

| 250 | 6,0 | 7,1 | 53 | 63 | 43 | 50 |

| 300 | 5,6 | 6,7 | 49 | 59 | 41 | 47 |

| 400 | 3,9 | 4,8 | 35 | 42 | 31 | 36 |

| 500 | 3,6 | 4,3 | 32 | 37 | 29 | 32 |

По данным таблицы можно понять, что из 10 литров цемента М400 можно получить бетон М 300 в количестве 41л. Если измерять пропорции в ведрах, то для приготовления бетона надо отмерить одно ведро цемента и почти 7 ведер песчано-гравийной смеси.

Если измерять пропорции в ведрах, то для приготовления бетона надо отмерить одно ведро цемента и почти 7 ведер песчано-гравийной смеси.

Пользуясь имеющимися пропорциями можно легко рассчитать потребность в материалах для приготовления 1 м3 бетона. Составляем простые уравнения:

В отношении воды расчетное количество может отличаться от фактического зависимо от влажности сухого состава и его способности поглощать воду. Поэтому во время замеса не надо использовать сразу весь объем. Воду следует добавлять небольшими порциями до получения раствора нужной консистенции.

Приготовление бетона из пгс для фундамента

Как сделать бетон? Чтобы получить качественный конечный продукт, необходимо максимально точно соблюдать рецепт изготовления бетонной смеси.

Для начала надо определить, сколько понадобится бетонной смеси. В зависимости от предполагаемого объема работ замесить состав можно вручную в корыте или бункере при помощи обычной штыковой лопаты. Но удобнее всего из пгс приготовить бетон в мобильной бетономешалке.

В зависимости от предполагаемого объема работ замесить состав можно вручную в корыте или бункере при помощи обычной штыковой лопаты. Но удобнее всего из пгс приготовить бетон в мобильной бетономешалке.

Выполнив расчет потребности в сырьевых материалах на куб бетона, определяем нужное количество цемента и песчано-гравийной смеси на требуемый объем. При приготовлении бетонной смеси своими руками соблюдаем следующие правила:

Бетонную массу не следует перемешивать слишком долго, чтобы не допустить ее расслаивания. Процесс длится всего 2-3 минуты.

Готовую бетонную смесь из бетономешалки перемещаем в заранее приготовленную опалубку с арматурным каркасом, уплотняем и заглаживаем верхнюю поверхность.

Далее обеспечиваем условия для нормального схватывания и твердения бетона из пгс. В жаркое время года конструкцию необходимо укрыть пленкой или брезентом и периодически поливать водой. Зимой – накрываем фундамент любым теплоизолирующим материалом.

Окончательную прочность бетон набирает через 28 суток при твердении в естественных условиях, без термообработки. Но снимать опалубку и выполнять дальнейшие работы можно уже через три-четыре дня. За это время 70% прочности уже будет достигнуто.

Но снимать опалубку и выполнять дальнейшие работы можно уже через три-четыре дня. За это время 70% прочности уже будет достигнуто.

Смотрите это видео на YouTube Adblock

detector

Бетон 101 — Обеспечение качества бетона с помощью этого руководства из 13 шагов

Бетон — это композитный материал, которому мы можем легко придать любую форму, обладающий высокой прочностью и долговечностью. Несмотря на то, что вместо бетона используются стальные конструкции, стоимость их обслуживания сравнительно выше. В связи с этим для малогабаритных строений это недоступно. Таким образом, бетон является лучшим выбором для более простого, эффективного и экономичного способа строительства.

Бетон — искусственная камнеподобная масса, представляющая собой композиционный материал, созданный путем смешивания вяжущего материала (цемента или извести) с заполнителем (песком, гравием, камнем, кирпичной крошкой и т. д.), водой, добавками и т. д. конкретные пропорции. Прочность и качество зависят от пропорций смешивания.

13 вещей, которые необходимо знать для обеспечения качества бетона

1. Выбор правильных строительных материалов

Джозеф Аспдин изобрел цемент, который представляет собой связующий материал, используемый для строительства, который схватывается, твердеет и прилипает к другим материалам, чтобы связать их вместе. Он редко используется сам по себе, а скорее для связывания песка и гравия (заполнителей) вместе. Наиболее распространенным типом цемента является OPC (обычный портландцемент), который доступен в 3 классах, а именно: 33, 43 и 53. Убедитесь, что вы выбрали правильный цемент для своего проекта.

Мелкие заполнители – это частицы, которые проходят через сито 4,75 мм и задерживаются на сите 0,075 мм.

Крупный заполнитель – это частицы, задерживающиеся на сите 4,75 мм.

Они бывают различной формы: округлой, угловатой, слоистой, удлиненной и неправильной. Угловатые заполнители обеспечивают высокую прочность на сжатие в бетоне из-за блокировки между угловатыми заполнителями из-за их более высокой удельной поверхности. Поэтому, когда вы разгружаете рядовые заполнители (металл) на своем участке, более 65% должны быть угловатыми, а остальные 35% должны быть из смеси других форм.

Угловатые заполнители обеспечивают высокую прочность на сжатие в бетоне из-за блокировки между угловатыми заполнителями из-за их более высокой удельной поверхности. Поэтому, когда вы разгружаете рядовые заполнители (металл) на своем участке, более 65% должны быть угловатыми, а остальные 35% должны быть из смеси других форм.

Количество воды, используемой в смеси, оказывает наиболее существенное влияние на большинство или все свойства бетона. Для бетона можно использовать любую природную воду, не имеющую нежелательного вкуса и цвета.

Водоцементное отношение (в/ц) представляет собой отношение количества воды к количеству цемента, используемого в составе бетонной смеси. Эти два ингредиента отвечают за связывание всего вместе. На 1 мешок цемента можно использовать 20 – 35 литров воды. Прочность и долговечность бетона после его надлежащего отверждения во многом определяются водоцементным отношением.

Соотношение В/Ц2.

Персонал

ПерсоналОсновным требованием для успеха любого плана контроля качества является наличие опытного, знающего и обученного персонала на всех уровнях. Проектировщик и составитель спецификации также должны иметь знания о строительных работах. Инженер участка должен иметь ясность и знание каждой работы.

3.

ОборудованиеОборудование, используемое во время бетона: Вибратор, Миксер, широко используемое оборудование, используемое каменщиком.

4.

Качество изготовленияДеятельность, связанная с качеством изготовления на всех этапах бетонирования, т. е. дозирование материалов, смешивание, транспортировка, укладка, уплотнение, отверждение и, наконец, испытания и осмотр, должны быть на высшем уровне.

5. Соотношение бетонной смеси

Номинальные смеси с фиксированным соотношением цемента и заполнителя (по объему) сильно различаются по прочности, что может привести к получению недо- или переобогащенных смесей. Поэтому многие спецификации включают минимальную прочность бетона на сжатие, которая будет использоваться в строительных проектах. Эти смеси называются стандартными смесями.

Поэтому многие спецификации включают минимальную прочность бетона на сжатие, которая будет использоваться в строительных проектах. Эти смеси называются стандартными смесями.

IS 456-2000 бетонные смеси классифицированы на несколько марок: М10, М15, М20, М25, М30, М35 и М40. В этом обозначении буква М относится к смеси, а цифра к указанной 28-дневной кубической прочности смеси в Н/мм2.

Смеси марок М10, М15, М20 и М25 примерно соответствуют пропорциям смеси (1:3:6), (1:2:4), (1:1,5:3) и (1:1:2) соответственно. Обычно используются марки M15 и M20 для жилых зданий. Для коммерческих зданий обычно требуется класс M25 или выше.

M15 достигается при соотношении компонентов смеси 1:2:4, что означает: 1 кубометр цемента, 2 кубометра песка и 4 кубометра металла. Он основан на объеме, а не на весе. Поэтому для измерения можно использовать бетонный поддон или кубический ящик.

6. Дозирование бетона

Дозирование означает правильное измерение различных материалов, используемых в бетонной смеси. Ошибки при дозировании частично ответственны за изменение качества бетона.

Ошибки при дозировании частично ответственны за изменение качества бетона.

7. Смешивание бетона

Смешивание является одним из важных факторов в бетоне и бывает двух типов:

Ручное или ручное смешивание : Используется для небольших работ и требует больше цемента, чем машинное смешивание для получения той же прочности бетона. Сначала рассмотрите плоскую платформу, которая не должна соприкасаться с почвой, для перемешивания. Нам необходимо сначала распределить необходимый песок по платформе, а затем равномерно выгрузить цемент. Хорошо перемешайте, пока цвет не станет однородным. После смешивания равномерно добавьте металл поверх этой смеси, снова хорошо перемешайте и расположите в форме, указанной ниже.

Ручное смешивание бетона Механическое или машинное смешивание : Машина, используемая для смешивания бетона, называется бетоносмесителем. Сначала выгружайте металл, затем песок, затем цемент и перемешивайте. После этого нужно выгрузить необходимое количество металла и песка и взять смесь.

После этого нужно выгрузить необходимое количество металла и песка и взять смесь.

8. Транспортировка

После смешивания бетон должен транспортироваться и размещаться на площадке как можно быстрее без расслоения, сушки и т.д. разнородные составляющие. Поэтому быстрая доставка на место обязательна.

9. Опалубка

Опалубка – это конструкция, обычно временная, используемая для удержания заливаемого бетона и придания ему требуемых размеров. Он необходим для поддержки бетона до тех пор, пока он не сможет поддерживать сам себя. Ниже приведены некоторые факторы, которые необходимо учитывать:

10.

Укладка

УкладкаПеред укладкой бетона необходимо проверить опалубку и положение арматуры, чтобы убедиться, что они чистые и не загрязнены материалы.

11. Уплотнение

При укладке бетона его структура будет рыхлой. Поэтому вы должны правильно уплотнить бетон, чтобы удалить пузырьки воздуха и пустоты и обеспечить качество бетона в вашем строительном проекте. Обычно используемый метод уплотнения — метод вибрации.

Поэтому вы должны правильно уплотнить бетон, чтобы удалить пузырьки воздуха и пустоты и обеспечить качество бетона в вашем строительном проекте. Обычно используемый метод уплотнения — метод вибрации.

12.

Отверждение

ОтверждениеОтверждение – это процесс поддержания бетона влажным и достаточно теплым, чтобы гидратация цемента могла продолжаться. Первые 7-10 дней являются наиболее критическими, так как любое высыхание в этом молодом возрасте может привести к непоправимой потере качества бетона.

Как правило, долговременная прочность на сжатие влажного бетона в строительных объектах, отвержденного в течение 3-7 дней, составляет около 60 процентов и 80% для влажного бетона, отвержденного в течение 28 дней или более. Различные методы отверждения:

13. Осмотр и испытания

Осмотр и испытания играют жизненно важную роль в общем процессе контроля качества бетона в строительных проектах. Вы должны сделать следующие тесты:

Вы должны сделать следующие тесты:

Вот оно, краткое руководство по бетону в строительстве и необходимым проверкам качества. Поделитесь своими мыслями ниже.

Связанные статьи

Контрольный список контроля качества строительства для каменщиков

Как вы следите за тем, чтобы начатый вами проект не только соответствовал нормам качества, но и был завершен вовремя и в рамках установленного бюджета? Это может быть сложно, поэтому мы собрали различные этапы строительства, которые помогут вам лучше спланировать и реализовать звездный проект.