Соединение арматуры внахлест без сварки гост: Соединение арматуры внахлест ГОСТ — СТ Монтаж

Нахлест арматуры при вязке таблица

Прочный и долговечный фундамент – это армированный фундамент. Но армирование – операция, требующая точности, и вязание стержней арматуры внахлест или встык требует знания длины прутьев. Лишние сантиметры арматурных прутьев способны деформировать фундамент при прикладываемых боковых нагрузках, нарушить его целостность и общую надежность. И наоборот – правильный монтаж армокаркаса позволит избежать деформирования и растрескивания бетонной ж/б плиты, увеличить срок службы и надежность фундамента. Знание технических особенностей, методов расчета длины прутьев, монтажа стыков и требований снип помогут в строительстве не единожды.

Грамотный нахлест арматуры

Типы соединения

В действующих строительных нормах и правилах (СНиП) подробно описывается крепление арматуры всеми существующими в настоящее время способами. На сегодняшний день известны такие методы состыковки арматурных прутьев, как:

- Стыки внахлест, выполненные без сварки:

- нахлест при стыковке с помощью изогнутых деталей (петлей, лапок, крюков).

- нахлест в соединениях прямых прутьев арматуры с поперечной фиксацией;

- нахлест прямых концов прутьев.

- Механические и сварные типы соединений встык:

- с использованием сварочных аппаратов;

- при помощи профессиональных механических агрегатов.

Нахлестом рекомендовано соединять арматуру сечением не более 40 миллиметров

В требованиях СНиП сказано о том, что в бетонном основании необходимо устанавливать как минимум 2 неразрывных арматурных каркаса. Они выполняются фиксированием армирующих прутьев внахлест. Вариант сплетения прутьев внахлест популярен в частном строительстве. И этому есть объяснение — такой способ доступен, а необходимые материалы имеют невысокую стоимость. Состыковать нахлест стержней арматуры без применения сварки можно с использованием вязальной проволоки.

Промышленное строительство чаще использует второй вариант соединения арматурных прутьев. Строительными нормами допускается во время соединения арматуры внахлест применение прутьев разных сечений (диаметров). Но они не должны превышать 40 мм из-за отсутствия технических данных, подтвержденных исследованиями. В тех местах, где нагрузки максимальны, запрещается фиксация внахлест как при вязке, так и в случае использования сварки.

Но они не должны превышать 40 мм из-за отсутствия технических данных, подтвержденных исследованиями. В тех местах, где нагрузки максимальны, запрещается фиксация внахлест как при вязке, так и в случае использования сварки.

[testimonial_view id=”9″]

Стыковка арматуры при помощи сварки

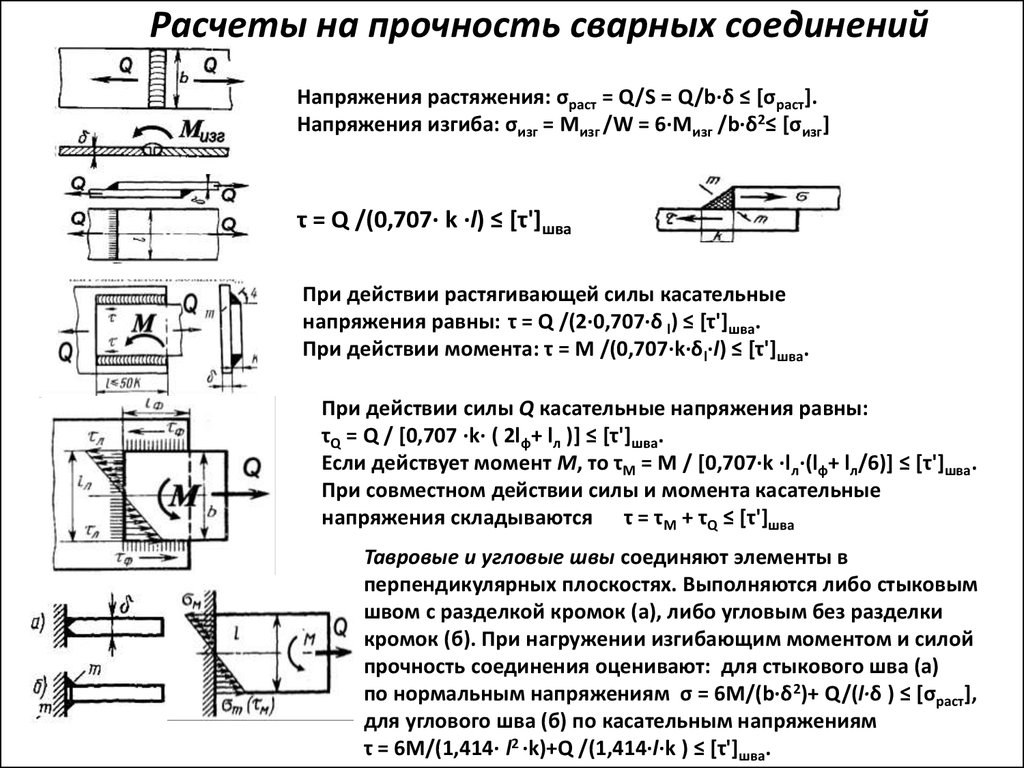

Несмотря на популярность механической стыковки, соединение арматуры при помощи сварки тоже не менее востребовано в строительстве. Существует несколько способов дуговой сварки:

- протяженными швами;

- многослойными швами без применения других технологических элементов;

- с принудительным образованием шва;

- точечная.

Для выполнения этого вида работы понадобятся следующие инструменты:

- сварочный аппарат;

- электродержатели;

- щитки;

- защитные стекла;

- молоток, зубило;

- металлические щетки;

- шлакоотделитель;

- стальная линейка;

- отвес, клеймо.

Основной рабочий материал – арматура.

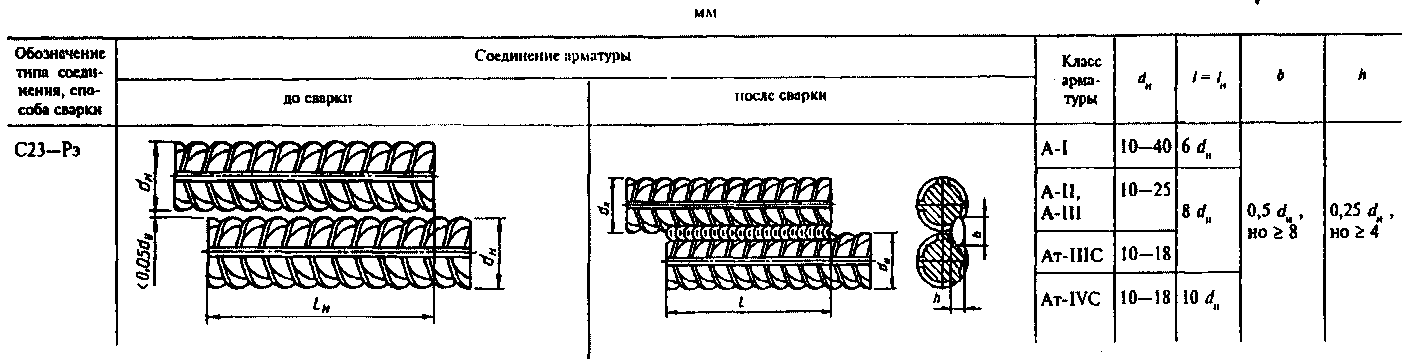

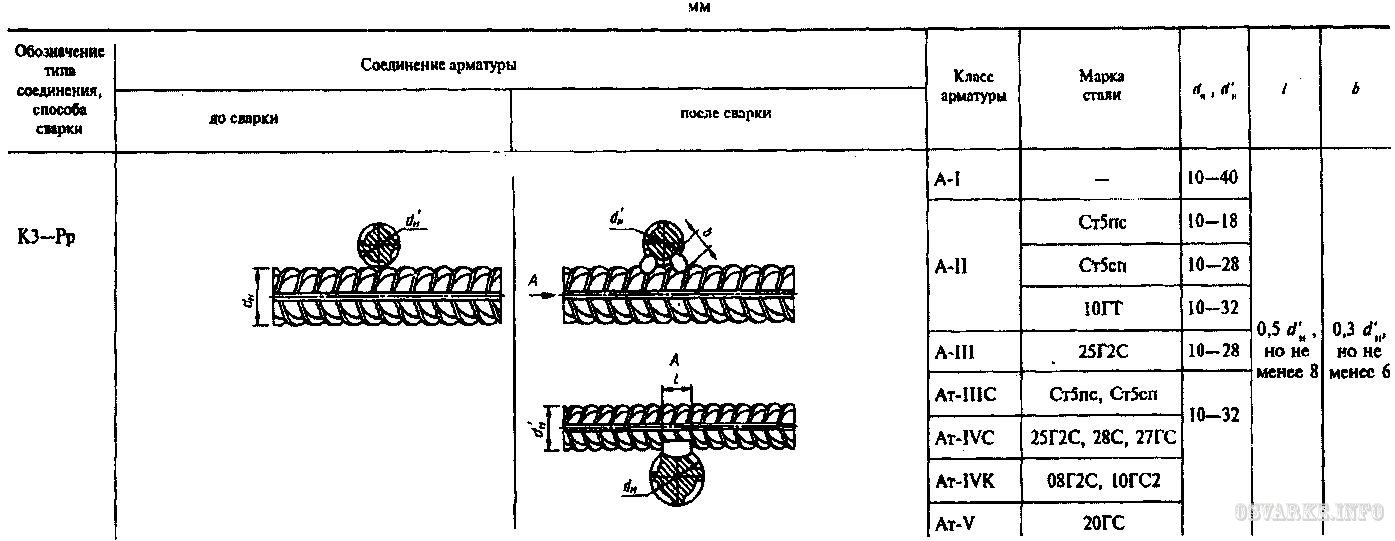

Сварка арматуры протяженными швами используется для соединения горизонтальных и вертикальных стержней. Такой вид стыковки возможен с накладками или внахлест. Внахлест соединение выполняется протяженными швами, но возможен вариант с применением и дуговых точек. Также есть возможность соединять арматурные стержни с короткой и длинной нахлесткой или двусторонним и односторонним швом.

Сварные стыки накладок с арматурными стержнями бывают короткими или длинными. При этом разрешается смещать накладки по длине. Сварка арматуры выполняется различными фланговыми швами.

В процессе сварки двусторонними швами во время наложения второго с другой стороны соединения иногда возникают горячие продольные трещины. Для предупреждения их появления необходимо тщательно подбирать тип электродов и строго выдерживать технологический режим сварки.

Сварные протяжные швы бывают многопроходными или однопроходными, это зависит от диаметра стыкуемых стержней. Ток для дуговой сварки выбирается в зависимости от вида электродов. Важно учитывать одно условие: в процессе сварки арматуры, расположенной в вертикальном положении, тока необходимо на 10-20% меньше, чем для стержней в горизонтальном расположении.

Важно учитывать одно условие: в процессе сварки арматуры, расположенной в вертикальном положении, тока необходимо на 10-20% меньше, чем для стержней в горизонтальном расположении.

Вернуться к оглавлению

Соединение стержней сваркой

Нахлест арматуры с использованием сварки допускается только со стержнями марок А400С и А500С. Арматура этого класса считается свариваемой. Но стоимость таких стержней достаточно высока. Самый же распространенный класс — А400. Но его использование недопустимо, так как при его нагревании заметно сокращается прочность и устойчивость к коррозии. Запрещается сваривать места, где есть перехлест арматуры, независимо от класса последней. Существует вероятность разрывов стержней при воздействии на них больших нагрузок. Так говорят зарубежные источники. В российских правилах разрешается использование дуговой электросварки этих мест, но размер диаметров не должен превышать 2,5 см.

Арматуру запрещено соединять в местах максимального напряжения стержней и зонах приложения (концентрированного) нагрузки на них

Длина сварочных швов и классов арматуры находятся в прямой зависимости.

В работе используются электроды с сечением 4—5 мм. Длина нахлеста при проведении сварочных работ — менее 10 диаметров используемых прутьев, что соответствует требованиям регламентирующих ГОСТов 14098 и 10922.

Монтаж армопояса без применения сварочных работ

При проведении монтажа соединений внахлест при вязке используются прутья самой популярной марки — А400 AIII. Места, где выполнен перехлест, связываются вязальной проволокой. СНиП предъявляют особые требования при выборе такого способа связки. Сколько есть вариантов фиксации прутьев без сварки?

Соединение арматуры:

- перехлест конечных прутьев;

- нахлест прутьев с прямыми концами с подваркой поперечных стержней;

- с изогнутыми концами.

Если стержни имеют гладкий профиль, возможно применение только 2-го или 3-го вариантов.

Соединение арматуры не должно размещаться в местах концентрированного приложения нагрузки и местах наибольшего напряжения

Существенные требования к соединениям

Во время вязания соединений методом нахлеста без применения сварки правилами определяются некоторые параметры:

- Длина накладки.

- Особенности местонахождения узлов в конструкции.

- Расположение перехлестов по отношению друг к другу.

Как уже было сказано, запрещается размещать арматуру, связанную внахлест, в местах наивысшей нагрузки и максимального напряжения. Располагаться они должны в тех местах железобетонного изделия, где отсутствует нагрузка, либо же она минимальна. Если такой технологической возможности нет, размер соединения выбирается из расчета — 90 сечений (диаметров) стыкующихся прутьев. Технические нормы четко регламентируют, какими должны быть размеры таких соединений. Однако их величина может зависеть не только от сечения. На неё также влияют следующие критерии:

- степень нагрузки;

- марка используемого бетона;

- класс арматуры;

- расположение узлов соединения в конструкции;

- место применения железобетонного изделия.

В тех случаях, когда используется вязальная проволока, дистанция между стержнями нередко принимается равной нулю

Основополагающим условием при выборе протяженности перехлеста является диаметр арматуры. Следующая таблица может быть использована для удобного расчета размеров стыковки прутьев при вязании без применения метода сварки. Как правило, их размер подводится к 30-кратной величине сечения применяемой арматуры.

Следующая таблица может быть использована для удобного расчета размеров стыковки прутьев при вязании без применения метода сварки. Как правило, их размер подводится к 30-кратной величине сечения применяемой арматуры.

| Сечение арматуры, см | Размер нахлеста | |

| В сантиметрах | В миллиметрах | |

| 1 | 30 | 300 |

| 1,2 | 31,6 | 380 |

| 1,6 | 30 | 480 |

| 1,8 | 32,2 | 580 |

| 2,2 | 30,9 | 680 |

| 2,5 | 30,4 | 760 |

| 2,8 | 30,7 | 860 |

| 3,2 | 30 | 960 |

| 3,6 | 30,3 | 1090 |

Существуют также минимизированные величины связки прутьев внахлест. Они назначаются исходя из прочности бетона и степени давления.

Дистанция между арматурными стержнями, которые стыкуются нахлестом, в горизонтальном и вертикальном направлении обязана быть от 25 мм и выше

В сжатой зоне бетона:

| Сечение арматуры (класс А400), см | Класс бетона (прочность) | |||

| В/20 | В/25 | В/30 | В/35 | |

| Марка бетона | ||||

| М/250 | М/350 | М/400 | М/450 | |

| Размер нахлеста (в сантиметрах) | ||||

| 1 | 35,5 | 30,5 | 28 | 25 |

| 1,2 | 43 | 36,5 | 33,5 | 29,5 |

| 1,6 | 57 | 49 | 44,5 | 39,5 |

| 1,8 | 64 | 55 | 50 | 44,5 |

| 2,2 | 78,5 | 67 | 56 | 54,5 |

| 2,5 | 89 | 76,5 | 69,5 | 61,5 |

| 2,8 | 99,5 | 85,5 | 78 | 69 |

| 3,2 | 114 | 97,5 | 89 | 79 |

| 3,6 | 142 | 122 | 115,5 | 98,5 |

Перечень измерений на растянутой зоне бетона:

| Сечение арматуры (класс А400), см | Класс бетона (прочность) | |||

| В/20 | В/25 | В/30 | В/35 | |

| Марка бетона | ||||

| М/250 | М/350 | М/400 | М/450 | |

| Размер нахлеста (в сантиметрах) | ||||

| 1 | 47,5 | 41 | 37 | 33,0 |

| 1,2 | 57 | 49 | 44,5 | 39,5 |

| 1,6 | 76 | 65 | 59,5 | 52,5 |

| 1,8 | 85,5 | 73 | 74,5 | 59,0 |

| 2,2 | 104,5 | 89,5 | 89,5 | 27,5 |

| 2,5 | 118,5 | 101,5 | 93 | 82,0 |

| 2,8 | 132,5 | 114 | 104 | 92,0 |

| 3,2 | 151,5 | 130 | 118,5 | 105,0 |

| 3,6 | 189,5 | 162,5 | 148,5 | 131,5 |

Правильное расположение нахлеста касательно друг друга и всей конструкции имеет колоссальное значение для повышения прочности скелета фундамента.

Соединения необходимо делать таким образом, чтобы они были равномерно распределены, и в каждом разрезе конструкции было сосредоточено не больше 50% связок. А промежуток между ними должен быть меньше 130% размера стыков армированных прутьев.

Требования уже упомянутых выше строительных норм и правил (СНиП) гласят, что расстояние между стыковочными соединениями должно быть более 61 см.

В случае несоблюдения такой дистанции бетонное основание может быть подвергнуто деформациям вследствие всех оказываемых на него нагрузок на этапе сооружения здания, а также во время его эксплуатации.

Филонцев Виктор Николаевич

На сайте: Автор и редактор статей на сайте pobetony.ru Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом. Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных. Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Выполнение расчетов с использованием больших массивов данных. Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Нахлест при разных условиях

Так какой же нахлест арматуры при вязке? Какие есть точные данные? Начнем с рассмотрения примеров. Первый фактор, от которого зависит нахлест – это диаметр прутьев. Наблюдается следующая закономерность: чем больше диаметр используемой арматуры, тем больше становится нахлест. Например, если используется арматура, диаметром 6 мм, то рекомендуемый нахлест составляет 250 мм. Это не означает, что для прутьев сечением в 10 мм он будет такой же. Обычно, используется 30-40 кратноя величина сечения арматуры.

Пример стыковки арматуры 25 диаметра в балке, при помощи вязки. Величина перехлеста 40d=1000 мм.

Итак, чтобы упростить задачу, используем специальную таблицу, где указан, какой нахлест используется для прутьев разного диаметра.

| Диаметр используемой арматуры А400 (мм) | Количество диаметров | Предполагаемый нахлест (мм) |

| 10 | 30 | 300 |

| 12 | 31,6 | 380 |

| 16 | 30 | 480 |

| 18 | 32,2 | 580 |

| 22 | 30,9 | 680 |

| 25 | 30,4 | 760 |

| 28 | 30,7 | 860 |

| 32 | 30 | 960 |

| 36 | 30,3 | 1090 |

| 40 | 38 | 1580 |

С этими данными каждый сможет выполнить работу правильно. Но есть еще одна таблица, указывающая на нахлест при использовании сжатого бетона. Он зависит от класса используемого бетона. При этом чем выше класс, тем разбежка стыков арматуры меньше.

Но есть еще одна таблица, указывающая на нахлест при использовании сжатого бетона. Он зависит от класса используемого бетона. При этом чем выше класс, тем разбежка стыков арматуры меньше.

| В20 (М250) | В25 (М350) | В30 (М400) | В35 (М450) | |

| 10 | 355 | 305 | 280 | 250 |

| 12 | 430 | 365 | 355 | 295 |

| 16 | 570 | 490 | 455 | 395 |

| 18 | 640 | 550 | 500 | 445 |

| 22 | 785 | 670 | 560 | 545 |

| 25 | 890 | 765 | 695 | 615 |

| 28 | 995 | 855 | 780 | 690 |

| 32 | 1140 | 975 | 890 | 790 |

| 36 | 1420 | 1220 | 1155 | 985 |

Что касается растянутой зоны бетона, то в отличие от сжатой зоны, нахлест будет еще больше. Как и в предыдущем случае, с увеличением марки раствора длина уменьшается.

Как и в предыдущем случае, с увеличением марки раствора длина уменьшается.

| Сечение арматуры А400, которая используется для работы (мм) | Длина нахлеста, в зависимости от марки бетона (мм) | |||

| В20 (М250) | В25 (М350) | В30 (М400) | В35 (М450) | |

| 10 | 475 | 410 | 370 | 330 |

| 12 | 570 | 490 | 445 | 395 |

| 16 | 760 | 650 | 595 | 525 |

| 18 | 855 | 730 | 745 | 590 |

| 22 | 1045 | 895 | 895 | 775 |

| 25 | 1185 | 1015 | 930 | 820 |

| 28 | 1325 | 1140 | 1140 | 920 |

| 32 | 1515 | 1300 | 1185 | 1050 |

| 36 | 1895 | 1625 | 1485 | 1315 |

Если правильно расположить нахлест друг относительно друга и сделать его нужной длины, то скелет основания получит значительные увеличения прочности. Соединения равномерно распределяются по всей конструкции.

Соединения равномерно распределяются по всей конструкции.

Согласно нормам и правилам (СНиП), минимальное расстояние между соединением должно составлять 61 см. Больше – лучше. Если не соблюдать эту дистанцию, то риск, что конструкция при сильных нагрузках и в ходе эксплуатации будет деформироваться, возрастает. Остается следовать рекомендациям, для создания качественного армирования.

Да фиксировать пруты необходимо, иначе их бетоном сместит и не будет ни защитного слое, ни равномерного распределения. Но его не смести если хомуты через 25-30см и он к ним притянут.

Один прут вытягивал бы другой если б ребра могли заходить друг в друга. Вроде на японской арматуре в теме проекты сейсмостойких домов рёбра перпендекулярны оси прута. А нашей витые рёбра +пара прямых рёбер за рёбра друг-друга не удержат. Имхо.За пожелание спасибо себе думаю всё же связывать, + на всех прутах лапки сантиметров по 15 отгибать.

Не вся фибра имеет на концах зацепы, и не вся металлическая.

Ф. Н. Рабинович в книге 2004г. «Композиты на основе дисперсноармированых бетонов» пишет, «Исследования показали , что для улучшения качества бетонных изделий могут быть эффективно использованы углеродные волокна. Они не подвергаются. коррозии в гидратирующемся цементе, заметно повышают прочность цементного камня на растяжение и модуль его упругости. Однако стоимость углеродных волокон значительно превышает стоимость стальных и стеклянных волокон, поэтому использование их в качестве арматуры требует специального обоснования. Наибольший практический интерес представляет рассмотрение свойств стальных и минеральных (стеклянных) волокон, а также некоторых видов волокон органического происхождения. Стальные волокна. Металлические волокна, применяемые в качестве арматуры, изготавливаются различными способами: механическим, электромеханическим, формованием из расплава. Получившие наибольшее распространение механические способы включают волочение, обычное вытягивание, протяжку, а также резку металлической фольги или листа и других подобных материалов.

Выбор технологии производства металлических волокон существенно зависит от требуемого диаметра. Сверхтонкие волокна обычно получают путем волочения через алмазные фильтры. Однако, несмотря на высокую прочность и эффективность подобных волокон, использование их из-за значительной стоимости возможно лишь в небольших количествах в тех случаях, когда это экономически оправдано. Наибольшее применение для армирования бетонов получают нарезанные из проволоки отрезки стальных волокон-фибр диаметром 0,3-1,6 мм (рис. 6). Обычно используется стальная низкоуглеродистая проволока общего назначения ГОСТ 3282- 74 (с изм.). Определенный интерес представляет получение плоских стальных фибр сечением 0,15-0,4 на 0,25-0,9 мм из металлической фольги, лент, листов, пластин или сплющенной круглой проволокй. Объемы промышленного производства тонкой стальной проволоки составляют сравнительно незначительную часть (пример24 но 2,5-3,0 %) общего объема производства арматурной стали. Поэтому достаточно актуальными в настоящее время являются вопросы расширения производства стальной проволоки необходимых параметров для получения фибровой арматуры, что, в свою очередь, может привести к соответствующему сокращению расхода традиционных сортаментов арматурной стали.

Перспективным также является расширение производства плоских фибр, получаемых из листовых материалов (тонколистового проката) или из стальных массивных заготовок. «

Спасибо за пожелание.

Процесс соединения арматуры, в результате которого получается непрерывное армирование, называется стыковкой.

В современном строительстве существуют разные способы соединения арматуры:

- механический;

- при помощи сварки;

- внахлест без применения сварки.

1.2.6. Соединения арматуры

По длине стержни горячекатаной арматуры в обычном железобетоне соединяются, как правило, с помощью сварки, независимо от способа образования каркаса.

Стержни

отдельных позиций сварного каркаса

могут быть простыми, состоящими из

цельного стержня одного диаметра, или,

в целях экономии арматурной стали,

составными, состоящими по длине из

стержней двух-трёх различных диаметров

(рис. 22), соединённых контактной

стыковой сваркой. Составными могут быть

только стержни из горячекатаной арматуры

периодического профиля. Составные

стержни часто применяют при армировании

ригелей, колонн, подпорных стенок и

т.п.

Составными могут быть

только стержни из горячекатаной арматуры

периодического профиля. Составные

стержни часто применяют при армировании

ригелей, колонн, подпорных стенок и

т.п.

Все сварные соединения в зависимости от места их выполнения делятся на:

сварные соединения, выполняемые в заводских условиях;

сварные соединения, выполняемые в условиях стройплощадки.

Рис. 22. Составные отдельные стержни:

а – для применения в балках; б – для применения в колоннах, подпорных стенках и т.п.; 1 – контактная стыковая электросварка

Сварные соединения, выполняемые в заводских условиях. Различают два основных их типа:

А.

Контактная электросварка встык (или

контактная стыковая электросварка)

предназначена для соединения заготовок

арматурных стержней, приварки к

стержням коротышей большего диаметра

и т.

При соединении стержней арматуры классов A240, А300, A400, А500, A600, А800, A1000 разных диаметров должно соблюдаться условие

Б.

Контактная точечная электросварка

используется для соединения отдельных

стержней в местах их пересечения при

изготовлении сеток и каркасов, В этих

случаях применяют стержневую арматуру

классов A240,

A300,

A400

и проволочную класса В500. Перекрещивающиеся

стержни сдавливают с большой силой в

зажимах сварочной машины, затем включают

ток, который доводит металл между

зажимами до оплавления, а прилегающую

зону – до пластического состояния.

Перекрещивающиеся

стержни сдавливают с большой силой в

зажимах сварочной машины, затем включают

ток, который доводит металл между

зажимами до оплавления, а прилегающую

зону – до пластического состояния.

Качество точечной электросварки зависит от соотношения диаметров свариваемых поперечных и продольных стержней. Оно должно быть в пределах d1 /d2 = 0,25…1.

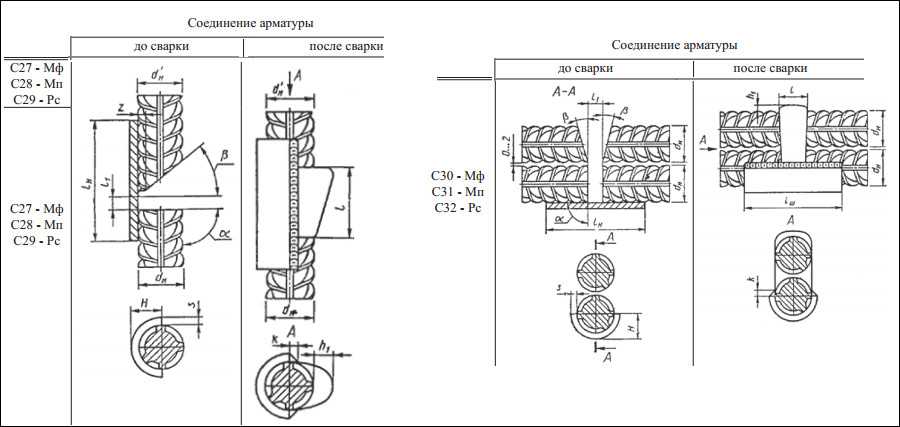

Сварные соединения, выполняемые в условиях стройплощадки. Ограничимся рассмотрением двух типов таких соединений.

А.

При монтаже арматурных изделий и сборных

железобетонных конструкций для

соединения встык как горизонтальных,

так и вертикальных стержней (или выпусков)

арматуры классов A240,

A300,

A400

диаметром 20 мм и более применяют

электродуговую ванную сварку в съёмных

инвентарных медных формах или на стальной

скобе-подкладке (рис. 23, б). Принцип

электродуговой сварки основан на

образовании электрической дуги между

свариваемым металлом и электродом.

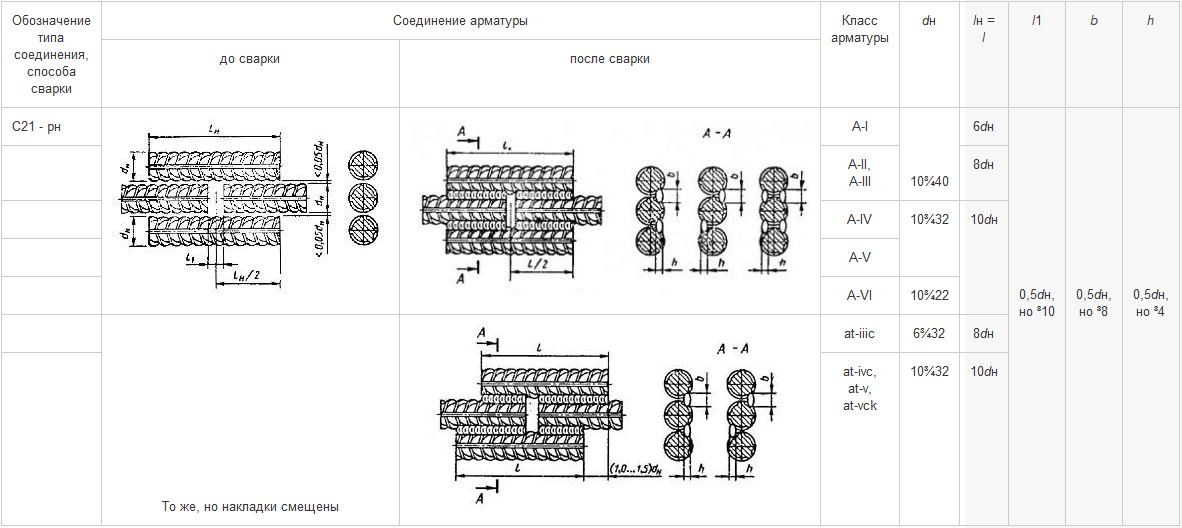

Б.

Если диаметр соединяемых стержней менее

20 мм, то применяют дуговую сварку

стержней четырьмя фланговыми швами с

использованием круглых накладок (рис.

23, в). Этим способом могут соединяться

стержни диаметром от 10 до 80 мм, начиная

от класса A240

до класса A500

включительно. Допускается применять и

односторонние сварные швы с удлинёнными

накладками (рис. 23, г). При этом

должны быть соблюдены следующие

требования к размерам сварного шва: b≥ 10 мм и b≥ 0,5d; h ≥ 4 мм и h ≥ 0,25d, где b – ширина

шва; h –

глубина шва (рис.

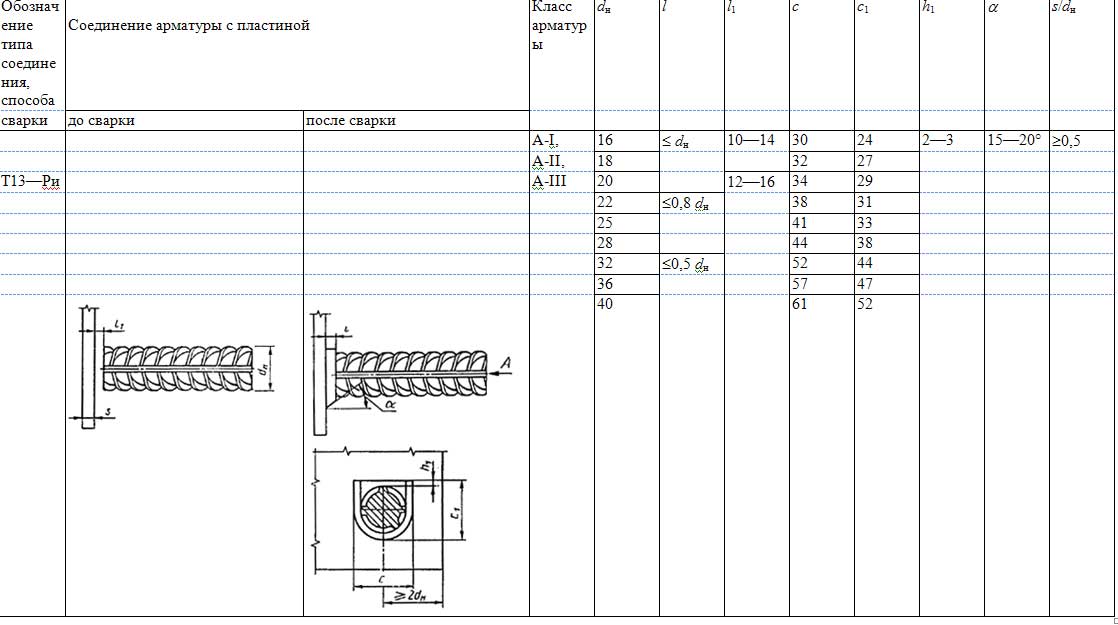

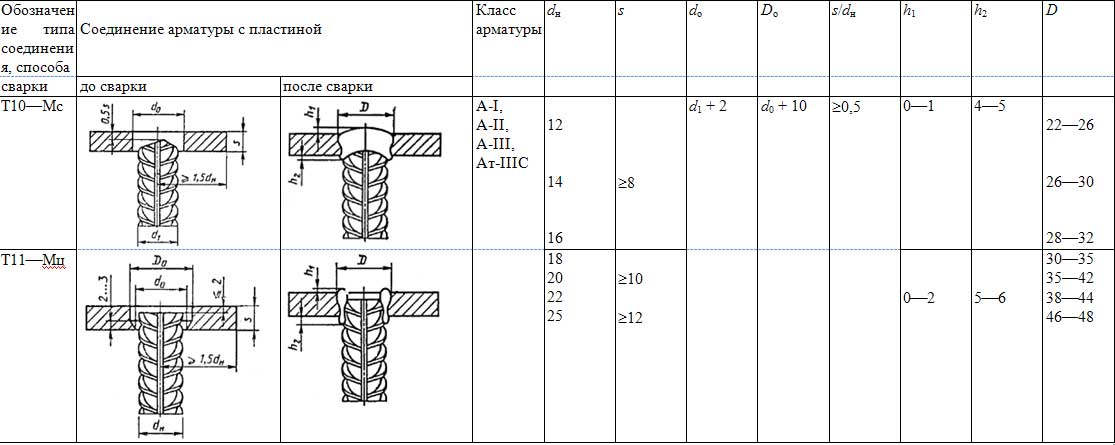

Соединение стержней в тавр с пластиной толщиной δ = 0,75d (из листовой или полосовой стали) выполняют автоматической дуговой сваркой под флюсом (рис. 23, е). Соединение внахлёстку арматурных стержней диаметром 8…40 мм с пластиной или плоскими элементами проката выполняют дуговой сваркой фланговыми швами (рис. 23, ж).

Сварные соединения способствуют рациональному расходу стали и использованию отходов арматуры.

Рис. 23. Сварные стыковые соединения арматуры:

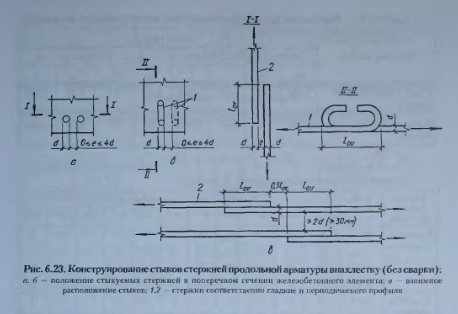

Стыки

арматуры внахлёстку без сварки. Стержневую

арматуру классов A240,

А300, A400

допускается соединять внахлёстку без

сварки с перепуском концов стержней на

20…50 диаметров в тех местах железобетонных

элементов, где прочность арматуры

используется не полностью. Однако

такой вид соединения стержневой арматуры

вследствие излишнего расхода стали и

несовершенства конструкции стыка

применять не рекомендуется.

Стержневую

арматуру классов A240,

А300, A400

допускается соединять внахлёстку без

сварки с перепуском концов стержней на

20…50 диаметров в тех местах железобетонных

элементов, где прочность арматуры

используется не полностью. Однако

такой вид соединения стержневой арматуры

вследствие излишнего расхода стали и

несовершенства конструкции стыка

применять не рекомендуется.

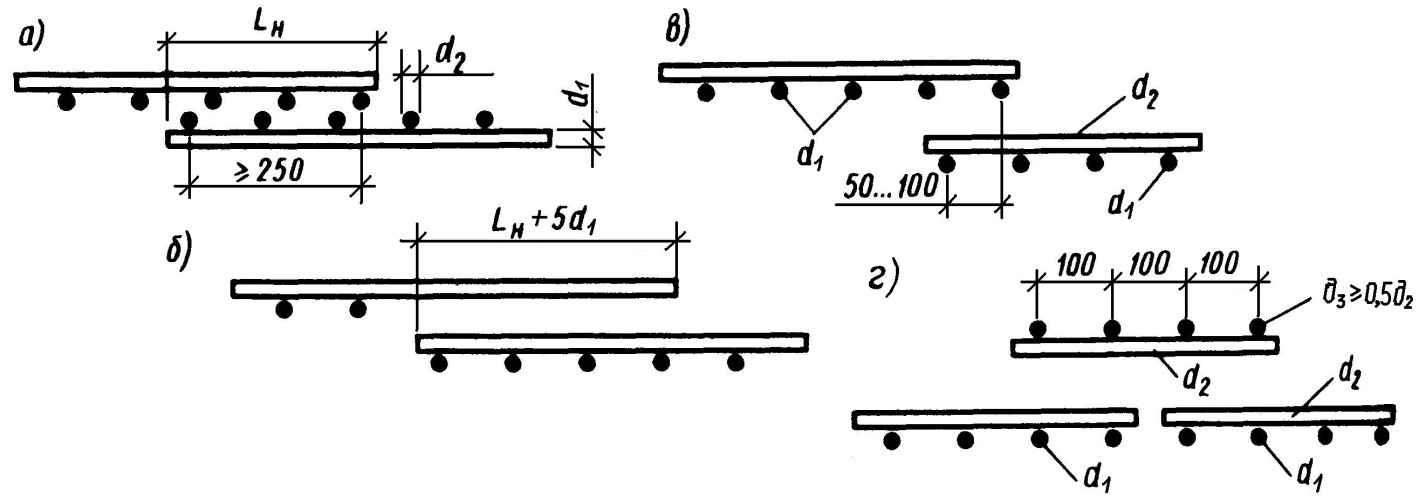

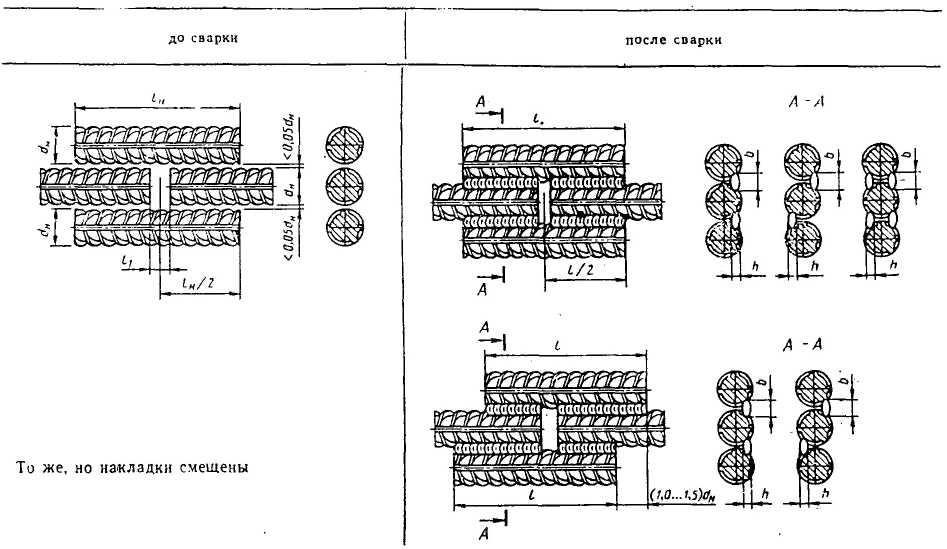

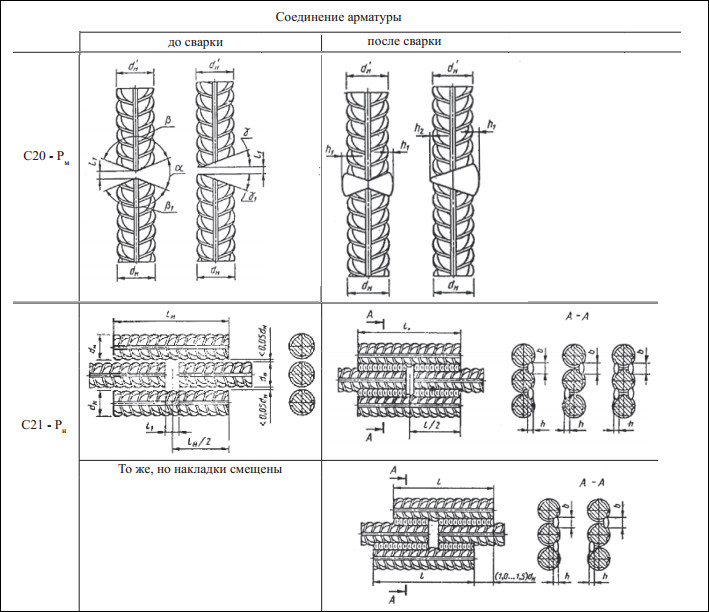

Внахлёстку можно выполнять стыки сварных и вязаных каркасов и сеток в направлении рабочей арматуры (рис. 24).

При этом диаметр рабочей арматуры должен быть не более 36 мм. Длина перепуска (нахлёстки) стыкуемых стержней, каркасов, сеток в рабочем направлении определяется расчётным путём по формуле (1.25).

Рис. 24. Стыки сварных сеток в направлении рабочей арматуры:

а – при гладких стержнях, когда поперечные стержни расположены в одной плоскости; б, в – то же, но поперечные стержни расположены в разных плоскостях; г – при стержнях периодического профиля, когда в пределах стыка поперечные стержни отсутствуют в одной из стыкуемых сеток; д – то же, когда в пределах стыка поперечные стержни отсутствуют в обеих стыкуемых сетках; l – длина перепуска сеток; d, d1 – соответственно диаметры рабочей и распределительной арматуры

Поперечные

стержни соединяемых сеток могут

располагаться в разных плоскостях (рис.

Стыки сварных сеток в нерабочем направлении (когда соединяется распределительная арматура) также выполняются внахлёстку (рис. 25).

Длину

перепуска (считая между крайними рабочими

стержнями сетки) принимают равной 50 мм

при диаметре распределительной арматуры

до 4 мм и равной 100 мм при диаметре

распределительной арматуры более 4

мм. При диаметре рабочей арматуры 16 мм

и более сварные сетки в нерабочем

направлении допускается укладывать

впритык друг к другу, перекрывая стык

специальными стыковыми сетками,

укладываемыми с перепуском в каждую

сторону не менее 15 диаметров

распределительной арматуры и не менее

100 мм (рис. 25, в). Стыки плоских

каркасов, как и сеток, в конструкциях

следует располагать вразбежку.

При диаметре рабочей арматуры 16 мм

и более сварные сетки в нерабочем

направлении допускается укладывать

впритык друг к другу, перекрывая стык

специальными стыковыми сетками,

укладываемыми с перепуском в каждую

сторону не менее 15 диаметров

распределительной арматуры и не менее

100 мм (рис. 25, в). Стыки плоских

каркасов, как и сеток, в конструкциях

следует располагать вразбежку.

Рис. 25. Стыки сварных сеток в направлении нерабочей (распределительной) арматуры:

а – внахлёстку с расположением рабочих стержней в одной плоскости; б – то же, с расположением рабочих стержней в разных плоскостях; в – стык впритык с наложением дополнительной стыковой сетки; d, d1 – соответственно диаметры рабочей и распределительной арматуры; 1 – рабочая арматура; 2 – распределительная арматура

Вязаные

каркасы и сетки в настоящее время

применяют редко, так как при использовании

вязаных изделий существенно повышается

трудоёмкость. Однако в случае применения

вязаных изделий исключается концентрация

напряжений, которая при сварных изделиях

возникает в зонах точечной сварки, а

также устраняется опасность пережога

поперечных стержней, что иногда

наблюдается в сварных изделиях. В

вязаных сетках и каркасах соединение

стержней между собой осуществляется с

помощью вязальной (отожжённой)

проволоки диаметром 0,8…1 мм.

Однако в случае применения

вязаных изделий исключается концентрация

напряжений, которая при сварных изделиях

возникает в зонах точечной сварки, а

также устраняется опасность пережога

поперечных стержней, что иногда

наблюдается в сварных изделиях. В

вязаных сетках и каркасах соединение

стержней между собой осуществляется с

помощью вязальной (отожжённой)

проволоки диаметром 0,8…1 мм.

Как наварить наплавку или наплавку?

Наплавка или наплавка — хороший выбор для увеличения срока службы изделий из стальных трубопроводов. Методы наплавки обычно включают дуговую сварку электродом, кислородно-ацетиленовую сварку пламенем, дуговую сварку под флюсом, дуговую сварку плавящимся электродом в среде защитного газа, вольфрам дуговая сварка, плазменно-дуговая сварка и электрошлаковая сварка. Выбор метода наплавки, как правило, определяется в соответствии с условиями строительства объекта и техническими требованиями. Конкретные области применения и характеристики способа наплавки показаны в таблице.

Характеристики:

- Дешевое и легкое оборудование, подходящее для наплавки на месте

- Высокая гибкость, особенно подходит для наплавки заготовок неправильной формы

- Высокая производительность и низкая деформация заготовки

- Значительная глубина проплавления и высокая скорость разбавления снижают твердость и износостойкость наплавочного слоя. Обычно наплавляют от 2 до 3 слоев, но многослойная наплавка естественным образом вызывает растрескивание.

.

Особенности:

- Из-за ручного управления, высокой трудоемкости и низкой скорости сварки

- Когда требуются качественные наплавки, навыки работы сварщика на высоте

- Если для распыления порошка сплава используется специальный кислородно-ацетиленовый пламенный пистолет, можно также получить малую глубину проникновения и тонкий верхний слой

Применение:

В основном используется для наплавки деталей с гладкой поверхностью, высококачественных и прецизионных деталей, а также для наплавки малой площади на заготовках малого и среднего размера.

Характеристики:

- Процесс сварки сильно механизирован, обычно с использованием больших токов (300 ~ 500 А), иногда до 900 А, поэтому скорость сварки значительна, а производительность высока.

- Характеристики наплавочного слоя стабильны, пласт красив, а такие дефекты, как поры и шлаковые включения, встречаются редко

- Флюс полностью покрывает дугу, нет излучения дуги, нет брызг, оператору не нужна специальная защита, снижается рабочая нагрузка

- Оборудование неудобно передвигать, усложнена сушка и хранение флюса, что не способствует наплавке на месте

- Степень разбавления высока, и часто необходимо укладывать от 2 до 3 слоев, чтобы обеспечить требуемую производительность. Из-за большого температурного градиента заготовки во время сварки трещин легко треснуть, поэтому принимаются такие меры, как предварительный нагрев и медленное часто требуется охлаждение.

Но когда температура предварительного нагрева слишком высока, это может вызвать трудности при удалении шлака

Но когда температура предварительного нагрева слишком высока, это может вызвать трудности при удалении шлака - Большая ванна расплава, подходит только для наплавки в горизонтальном положении

Применение:

Это наиболее широко используемый метод наплавки. Он широко используется в машиностроении, особенно при производстве нефтяного и химического оборудования. Он подходит для сварки на больших поверхностях, таких как плоские, цилиндрические сосуды и сосуды большого диаметра. Он не подходит для наплавки мелких заготовок. В основном для наплавки материалов на основе железа, таких как наплавка коррозионно-стойких слоев на внутренние стенки сосудов большого диаметра, наплавка износостойких слоев на валки прокатных станов и т. д.

ВОЛЬФРАМОВАЯ ДУГОВАЯ СВАРКАОсобенности:

- Положительное соединение постоянного тока может уменьшить загрязнение поверхностного слоя вольфрамовым электродом

- Стабильная дуга, меньше брызг и отличная видимость во время сварки

- Подача наплавочного сварочного материала и дуги регулируются отдельно, поэтому форму наплавочного слоя легко контролировать, а качество хорошее, но скорость наплавки невысокая

Применение:

Подходит для наплавки небольших размеров, высоких требований к качеству и сложных форм. Например, для наплавки очень тонких наплавочных сплавов на основе кобальта на лопатки паровых турбин и т. д. Наплавка материала из сплава 825 на основной материал ASTM A335 P11 в Haihao Group

Например, для наплавки очень тонких наплавочных сплавов на основе кобальта на лопатки паровых турбин и т. д. Наплавка материала из сплава 825 на основной материал ASTM A335 P11 в Haihao Group

Особенности:

- Из-за высокой температуры плазменной дуги скорость наплавки высокая. Заготовку не нужно предварительно нагревать и изолировать до и после наплавки, а также нет дефектов, таких как трещины и пористость Плазменно-дуговая наплавка

- также имеет характеристики мелкого и широкого проникновения, тем самым снижая степень разбавления наплавленного металла основным металлом. Что не только стабилизирует твердость металла наплавочного слоя и имеет однородную структуру, но также позволяет выбор более тонких поверхностных слоев. Для экономии драгоценных металлов

- Формирование валика плазменной дуговой наплавки очень гладкое и аккуратное, что может уменьшить дефекты и объем обработки после наплавки

Применение:

Плазменное пламя можно использовать для наплавки материалов из сплавов, которые не могут быть обработаны другими способами. Помимо латуни, его можно использовать для наплавки многих сплавов и цветных металлов. на основе цементированного карбида, нержавеющей стали, меди, алюминиевого железа и марганцевой бронзы и т. д.

Помимо латуни, его можно использовать для наплавки многих сплавов и цветных металлов. на основе цементированного карбида, нержавеющей стали, меди, алюминиевого железа и марганцевой бронзы и т. д.

Особенности:

- Заготовки, наплавленные электрошлаковой наплавкой, имеют меньшую глубину проплавления, низкую толщину, скорость разбавления, высокую скорость разжижения. слой колеблется от 15 до 90 мм.

- В дополнение к электроду порошок сплава может быть добавлен в шлаковую ванну или использован в качестве покрытия проволоки для пропитки сплава.

- Изменение состава вблизи линии сплавления слишком крутое, а верхний слой легко отслаивается при высоких температурах.

Применение:

Обычно используется для наплавки нержавеющей стали и нихрома.

Haihao Group может предоставить клиентам наплавку или облицовку трубопровода. Если у вас есть спрос, свяжитесь с нами свободно. Электронная почта: [email protected]

Если у вас есть спрос, свяжитесь с нами свободно. Электронная почта: [email protected]

Prev: Производительность и выбор фланцевой прокладки

Next: Фланец с полиэтиленовым покрытием

Все, что вам нужно знать о наплавке

Наплавка – это процесс соединения металлов путем их сварки поверх другого металлического поверхностного слоя. Этот метод является экономически эффективным решением для улучшения свойств поверхности компонента. Это позволяет использовать дорогой материал в качестве плакирующего слоя вместо того, чтобы наносить его на всю композицию детали, что может стоить дороже.

Области применения наплавки

Наплавка используется на компонентах для достижения таких характеристик, как устойчивость к износу, нагреву и коррозии. Он также может помочь в восстановлении и улучшении компонентов и производстве биметаллических деталей.

Достижение свойств стойкости

Наплавка помогает добавить слой для коррозионной стойкости, термостойкости и износостойкости на поверхность металлической заготовки. Он также используется для создания нестандартных деталей для наземного оборудования и другой техники.

Он также используется для создания нестандартных деталей для наземного оборудования и другой техники.

Благодаря своим преимуществам наплавка широко используется в машиностроении, электроэнергетике, металлургии, горнодобывающей, строительной, нефтехимической и других отраслях промышленности.

Восстановление и усовершенствование компонентов

Наплавка также полезна для восстановления компонентов, которые получили повреждения или ошибки обработки на заводах или в шахтах. Добавленный слой новых материалов может улучшить характеристики исходного компонента.

Производство биметаллических деталей машин

Наплавка используется для создания биметаллических компонентов. Хорошим примером может служить лопатка турбины, изготовленная в основном из углеродистой стали, которая экономична, но подвержена кавитации. Чтобы смягчить это, на компонент наносится покрытие из нержавеющей стали, что делает его биметаллическим с превосходной твердостью и износостойкостью.

Различные методы наплавки

Это методы наплавки, используемые для плакирования и наплавки металлов.

Дуговая сварка в защитном металле

Дуговая сварка металлическим электродом в среде защитного газа использует расходуемый электрод с флюсовым покрытием для образования дуги между электродом и заготовкой. В этом процессе сварки плавлением расплавленный металл перемещается от электрода через электрическую дугу и осаждается в заготовке.

Сварка металлов в среде инертного газа

Сварка металлов в среде инертного газа (MIG) использует непрерывный сплошной проволочный электрод, который нагревается и подается в сварочную ванну из сварочного пистолета. Затем два материала сплавляются вместе, образуя соединение. Во время этого процесса сварочная горелка подает защитный газ вместе с проволочным электродом, чтобы защитить сварочную ванну от загрязнений.

Сварка вольфрамовым электродом в среде инертного газа

При сварке вольфрамовым электродом в среде инертного газа (TIG) используется неплавящийся вольфрамовый электрод. Во время этого процесса сварочная ванна и вольфрам охлаждаются и защищаются инертным защитным газом, таким как гелий или аргон. Сварка TIG хорошо подходит для выполнения высококачественных сварных швов в таких областях, как судостроение, производство автомобилей, производство и ремонт велосипедов.

Во время этого процесса сварочная ванна и вольфрам охлаждаются и защищаются инертным защитным газом, таким как гелий или аргон. Сварка TIG хорошо подходит для выполнения высококачественных сварных швов в таких областях, как судостроение, производство автомобилей, производство и ремонт велосипедов.

Дуговая сварка под флюсом

Дуговая сварка под флюсом — это процесс, который включает образование электрической дуги между постоянно подаваемым электродом и заготовкой. В этом методе слой порошкообразного флюса окружает и покрывает дугу, обеспечивая электрическую проводимость между металлом и электродом.

Плазменная дуга

Плазменная дуга представляет собой процесс наплавки в среде инертного газа с высокой энергией и низкой теплотой. В этом сложном методе наложения используется вольфрамовый электрод для обеспечения внешнего потока дуги. Для этого также требуется порошок, и он может наплавлять сложные карбидные сплавы и создавать специализированное наплавление.

В работе используются электроды с сечением 4—5 мм. Длина нахлеста при проведении сварочных работ — менее 10 диаметров используемых прутьев, что соответствует требованиям регламентирующих ГОСТов 14098 и 10922.

В работе используются электроды с сечением 4—5 мм. Длина нахлеста при проведении сварочных работ — менее 10 диаметров используемых прутьев, что соответствует требованиям регламентирующих ГОСТов 14098 и 10922.

Ф. Н. Рабинович в книге 2004г. «Композиты на основе дисперсноармированых бетонов» пишет, «Исследования показали , что для улучшения качества

бетонных изделий могут быть эффективно использованы

углеродные волокна. Они не подвергаются. коррозии в гидратирующемся цементе, заметно повышают прочность цементного

камня на растяжение и модуль его упругости. Однако стоимость

углеродных волокон значительно превышает стоимость стальных и стеклянных волокон, поэтому использование их в качестве арматуры требует специального обоснования. Наибольший

практический интерес представляет рассмотрение свойств стальных и минеральных (стеклянных) волокон, а также некоторых

видов волокон органического происхождения. Стальные волокна. Металлические волокна, применяемые в

качестве арматуры, изготавливаются различными способами:

механическим, электромеханическим, формованием из расплава. Получившие наибольшее распространение механические

способы включают волочение, обычное вытягивание, протяжку,

а также резку металлической фольги или листа и других подобных материалов.

Ф. Н. Рабинович в книге 2004г. «Композиты на основе дисперсноармированых бетонов» пишет, «Исследования показали , что для улучшения качества

бетонных изделий могут быть эффективно использованы

углеродные волокна. Они не подвергаются. коррозии в гидратирующемся цементе, заметно повышают прочность цементного

камня на растяжение и модуль его упругости. Однако стоимость

углеродных волокон значительно превышает стоимость стальных и стеклянных волокон, поэтому использование их в качестве арматуры требует специального обоснования. Наибольший

практический интерес представляет рассмотрение свойств стальных и минеральных (стеклянных) волокон, а также некоторых

видов волокон органического происхождения. Стальные волокна. Металлические волокна, применяемые в

качестве арматуры, изготавливаются различными способами:

механическим, электромеханическим, формованием из расплава. Получившие наибольшее распространение механические

способы включают волочение, обычное вытягивание, протяжку,

а также резку металлической фольги или листа и других подобных материалов. Выбор технологии производства металлических волокон существенно зависит от требуемого диаметра.

Сверхтонкие волокна обычно получают путем волочения через

алмазные фильтры. Однако, несмотря на высокую прочность и

эффективность подобных волокон, использование их из-за

значительной стоимости возможно лишь в небольших количествах в тех случаях, когда это экономически оправдано. Наибольшее применение для армирования бетонов получают

нарезанные из проволоки отрезки стальных волокон-фибр

диаметром 0,3-1,6 мм (рис. 6). Обычно используется стальная

низкоуглеродистая проволока общего назначения ГОСТ 3282-

74 (с изм.). Определенный интерес представляет получение

плоских стальных фибр сечением 0,15-0,4 на 0,25-0,9 мм

из металлической фольги, лент, листов, пластин или сплющенной круглой проволокй. Объемы промышленного производства тонкой стальной проволоки составляют сравнительно незначительную часть (пример24 но 2,5-3,0 %) общего объема производства арматурной стали.

Поэтому достаточно актуальными в настоящее время являются

вопросы расширения производства стальной проволоки необходимых параметров для получения фибровой арматуры, что,

в свою очередь, может привести к соответствующему сокращению расхода традиционных сортаментов арматурной стали.

Выбор технологии производства металлических волокон существенно зависит от требуемого диаметра.

Сверхтонкие волокна обычно получают путем волочения через

алмазные фильтры. Однако, несмотря на высокую прочность и

эффективность подобных волокон, использование их из-за

значительной стоимости возможно лишь в небольших количествах в тех случаях, когда это экономически оправдано. Наибольшее применение для армирования бетонов получают

нарезанные из проволоки отрезки стальных волокон-фибр

диаметром 0,3-1,6 мм (рис. 6). Обычно используется стальная

низкоуглеродистая проволока общего назначения ГОСТ 3282-

74 (с изм.). Определенный интерес представляет получение

плоских стальных фибр сечением 0,15-0,4 на 0,25-0,9 мм

из металлической фольги, лент, листов, пластин или сплющенной круглой проволокй. Объемы промышленного производства тонкой стальной проволоки составляют сравнительно незначительную часть (пример24 но 2,5-3,0 %) общего объема производства арматурной стали.

Поэтому достаточно актуальными в настоящее время являются

вопросы расширения производства стальной проволоки необходимых параметров для получения фибровой арматуры, что,

в свою очередь, может привести к соответствующему сокращению расхода традиционных сортаментов арматурной стали. Перспективным также является расширение производства плоских фибр, получаемых из листовых материалов (тонколистового проката) или из стальных массивных заготовок. «

Перспективным также является расширение производства плоских фибр, получаемых из листовых материалов (тонколистового проката) или из стальных массивных заготовок. « Но когда температура предварительного нагрева слишком высока, это может вызвать трудности при удалении шлака

Но когда температура предварительного нагрева слишком высока, это может вызвать трудности при удалении шлака