Снип защитный слой арматуры в бетоне: Защитный слой бетона для арматуры, СНИП, толщина и минимальный слой

Какой защитный слой бетона нужно делать для арматуры?

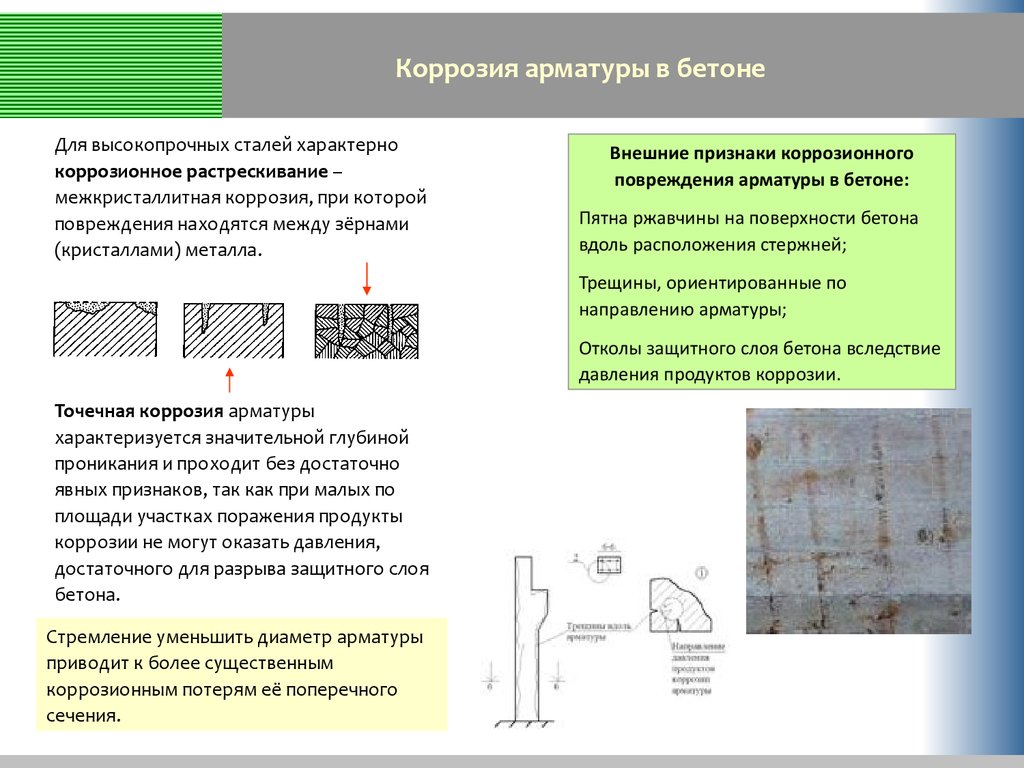

Защитный слой над арматурой в бетоне представляет собой слой бетона, измеряемый от наружной поверхности армирования до наружной поверхности бетонной конструкции.

СодержаниеСвернуть

- От чего зависит толщина слоя бетона?

- Защитный слой бетона для арматуры соответствующий СНИП 52-01-2003

- Рекомендуемый защитный слой армирования для различных условий эксплуатации

От чего зависит толщина слоя бетона?

Назначение защитного слоя:

- Закрепление армирования в толще конструкции;

- Обеспечение совместного нагружения армирования и бетона;

- Эффективная защита армирования от внешнего воздействия: атмосферной, химической или другой коррозии, повышенной влажности, мороза и других вредных факторов.

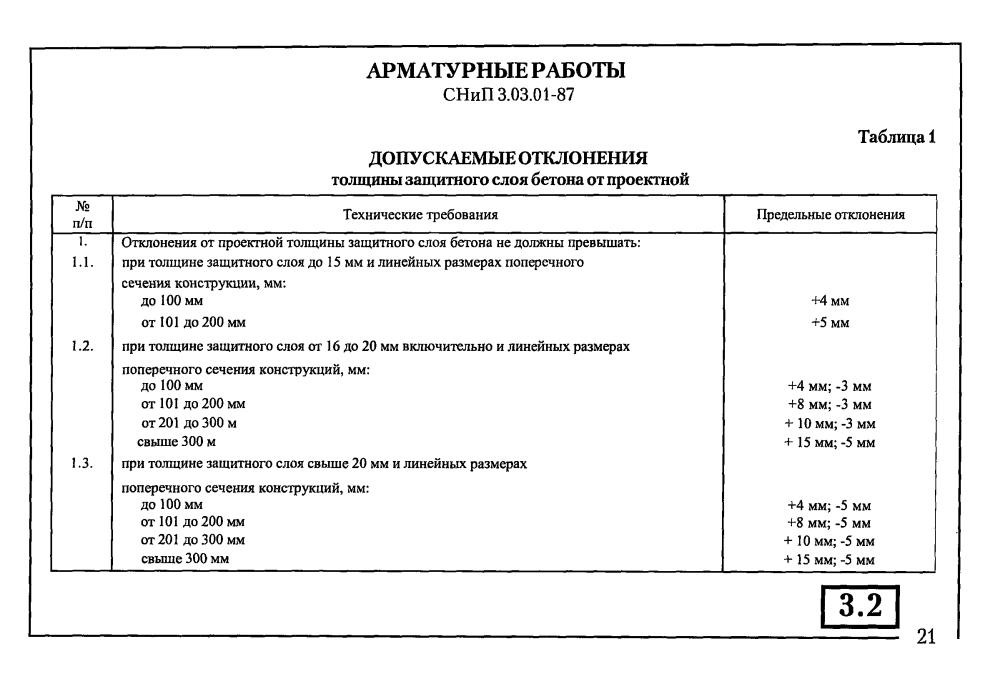

При этом если толщина слоя будет недостаточной, то материал армирования начнет разрушаться, а если толщина будет выше установленной оптимальной нормы, возрастет стоимость строительства. При этом толщина тела слоя для различных случаев оговорена нормативным документом СНиП 52-01-2003 и зависит от следующих основных факторов:

При этом толщина тела слоя для различных случаев оговорена нормативным документом СНиП 52-01-2003 и зависит от следующих основных факторов:

- Вида арматуры;

- Механической нагрузки и характера механической нагрузки: продольная, поперечная, конструктивная, напряженная и ненапряженная;

- Вида ЖБИ;

- Мощности сечения элементов ЖБИ;

- Условий эксплуатации.

Защитный слой бетона для арматуры соответствующий СНИП 52-01-2003

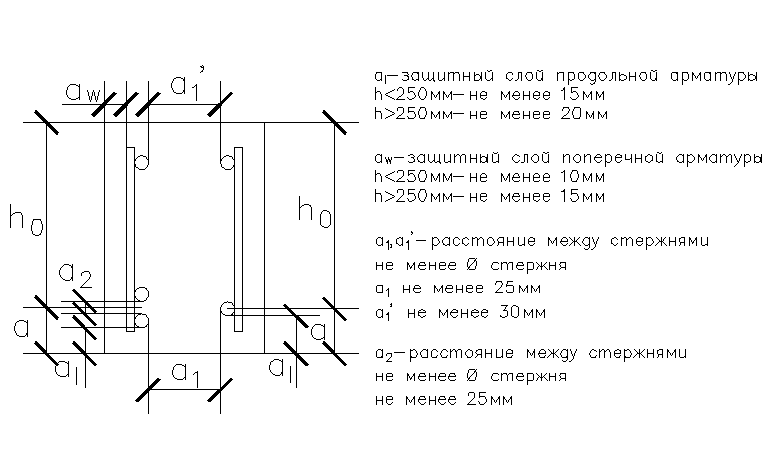

- Продольная ненапряженная арматура, в том числе арматура напряженная упорами должна иметь защитный слой строительного материала толщиной не менее диаметра стержня, проволоки или каната. При этом если стенка плиты имеет толщину менее 100 мм, минимальный слой строительного материала должен составлять 10 мм; При толщине стенки плиты более 100 мм и для балок сечением до 250 мм, толщина слоя – 15 мм. Для балок сечением более 250 мм – оптимальная мощность слоя бетона 20 мм, для фундаментов – не менее 10 мм;

- Продольное напрягаемое армирование должно иметь защитное тело бетона минимум 2 или 3 диаметра элементов армирования, в зависимости от его месторасположения и вида нагружения.

При этом минимальный слой для стержня – 40 мм, для каната – 20 мм;

При этом минимальный слой для стержня – 40 мм, для каната – 20 мм; - В случае если напрягаемое армирование натягивается на бетон и находится в каналах, слой материала до ближнего канала принимается «не менее 0,5 диаметра отверстия» либо от 20 мм и больше. При пучке металлических стрежней диаметром более 32 мм, толщина тела слоя – «не менее 32»;

- Продольное напрягаемое армирование в различных ЖБИ должно иметь защитное тело бетона: плоские и ребристые плиты, стены и стеновые панели – 20 мм; балки, фермы и колонны – 25 мм; фундаменты и фундаментные блоки – 30 мм, подземные конструкции – 20 мм;

- Защита торцевой части армирования. Рекомендованный минимальный слой: 10 мм для ЖБИ длиной до 9 метров; 15 мм для ЖБИ длиной до 12 метров и 20 мм для ЖБИ длиной более 12 метров;

- Для хомутов и каркасных конструкций, армированных поперечными стержнями, при сечении меньше 250 мм – защитное покрытие материала не менее 10 мм, для сечений больше 250 мм – 15 мм;

Рекомендуемый защитный слой армирования для различных условий эксплуатации

- При проведении бетонной подготовки фундаментов – 40 мм;

- При контакте бетона с грунтом – 75 мм;

- При контакте с грунтом под параллельным негативным воздействием погодных факторов: для арматуры диаметром от 15 до 40 мм – слой бетона 52 мм, для арматуры диаметром от 10 до 18 мм – слой бетона минимум 25 мм;

- При эксплуатации конструкций в условиях постоянной повышенной влажности – защита должна составлять минимум 25 мм.

Для справки. Неразрушающий Контроль толщин защитного «тела» бетона осуществляется специальными измерительными средствами, работающими по принципу магнитного метода.

Обследование состояния сооружений и техническая строительная экспертиза помещений

Компания ООО «Независимое агентство строительных экспертиз» проводит полный спектр услуг по строительному обследованию зданий и сооружений. Процедура обследования включает в себя определение технического состояния сооружения и определение текущего состояния несущих конструкций. При техническом обследовании сооружений входит большой спектр инженерных работ с соответствующим допуском на обследуемом объекте. Все работы по обследованию здания и сооружений проходят в максимально возможные короткие сроки. По результатам строительного обследования сооружений вы получаете техническое заключение. Техническое обследование зданий позволит оценить пригодность объекта для его эксплуатации и необходимость проведения капитального ремонта объекта. В работы входят:

Заказать экспертизу сооружений можно по телефону: +7(926)527-72-74 Результаты визуального и инструментального диагностического обследования зданий

| ||

В результате визуального и инструментального диагностического обследования объекта, экспертизой зафиксировано и установлено следующее:

| В ходе экспертно-диагностического обследования сооружения строительным экспертом выявлено следующее:

| |

Выявленные дефекты в помещении ИТП

Экспертиза жилых зданий

Экспертиза подвалов зданий

Обследование жилого дома

Обследование зданий офисного центра

Оценка технического состояния несущих и ограждающих конструкций офисного здания

Экспертиза технического состояния кровли и определения причин искривления стен дома из бруса

Замеры относительной влажности воздуха и проверка надежности крепления конструкции подвесного потолка в служебных помещениях

Ответы экспертизы: По результатам экспертизы замеров относительной влажности воздуха в служебных помещениях и проверки надежности крепления конструкции подвесного потолка, установлено:

Оценка технического состояния пола цеха

Обследование зафиксировало:

Определение технического состояния железобетонного перекрытия квартиры

Результат обследования В результате проведенного диагностического обследования конструкции монолитного железобетонного перекрытия квартиры установлено:

| Обследование кровли

Обследование помещений

Дефекты инженерных систем

Экспертиза торгового павильона

Обследование производственного здания

Обследование здания виллы

Определение причины залива подвальных помещений индивидуального жилого дома

Диагностическое обследование зданий виллы

Определение технического состояния железобетонных конструкций чаши бассейна

Определение технического состояния несущих и ограждающих конструкций жилого дома

Определение причин появления трещин на перегородках

Обследование нежилых помещений в многофункциональном торгово-выставочном комплексе

Определение объёмов выполненных ремонтно-строительных работ и анализ сметно-договорной документации

Экспертиза служебной лестницы, как необходимой для эвакуации при пожаре и для эксплуатации кровли

В результате проведенного визуально-инструментального обследования лестницы установлено:

| |

Использование и обращение с арматурной сталью с эпоксидным покрытием

Дэвид Макдональд, управляющий директор группы по интересам эпоксидных смол CRSI

Арматурная сталь в бетоне защищена от коррозии (ржавчины) за счет высокого pH бетона, поскольку эта щелочность приводит к образованию очень тонкой защитной пленки на поверхности стали. Соли могут проникнуть в бетон и разрушить этот защитный слой, что приведет к коррозии. По мере коррозии сталь расширяется, растрескивая бетон.

В 1960-х годах резко возросло использование противогололедных солей, и за 10 лет строительства настилы мостов сильно пострадали. В ответ Национальное бюро науки провело работу для Федерального управления автомобильных дорог (FHWA) по оценке различных покрытий для защиты арматурной стали от коррозии. Первый мост, построенный с использованием арматуры с эпоксидным покрытием, был построен в 1973 году в Пенсильвании. С тех пор с использованием этого материала было построено более 80 000 мостов и многих других сооружений, и примерно 10 процентов всей арматурной стали покрыто эпоксидной смолой. Арматурная сталь с эпоксидным покрытием используется в морской среде для защиты от морской воды и во внутренней среде для защиты от солей против обледенения.

Первый мост, построенный с использованием арматуры с эпоксидным покрытием, был построен в 1973 году в Пенсильвании. С тех пор с использованием этого материала было построено более 80 000 мостов и многих других сооружений, и примерно 10 процентов всей арматурной стали покрыто эпоксидной смолой. Арматурная сталь с эпоксидным покрытием используется в морской среде для защиты от морской воды и во внутренней среде для защиты от солей против обледенения.

Основываясь на обзоре использования последних 40 лет, прогнозируется, что мосты, построенные из арматурных стержней с эпоксидным покрытием в районах, подверженных воздействию противогололедных покрытий или морской соли, прослужат от 75 до 100 лет без капитального дорогостоящего ремонта.

Производство арматурной стали с эпоксидным покрытием регулируется несколькими стандартами ASTM, включая ASTM A775, A934 и A1055 для арматурных стержней и A884 для сварной металлической сетки (сетки). Прутки, изготовленные в соответствии с ASTM A775, узнаются по их зеленому цвету, а прутки, изготовленные в соответствии с ASTM A9. 34 либо фиолетовые, либо серые. Прутки, изготовленные в соответствии с ASTM A1055, обычно имеют желтый цвет. Сварная проволочная ткань, покрытая ASTM A884, может быть зеленого или фиолетового цвета в зависимости от спецификации покупки.

34 либо фиолетовые, либо серые. Прутки, изготовленные в соответствии с ASTM A1055, обычно имеют желтый цвет. Сварная проволочная ткань, покрытая ASTM A884, может быть зеленого или фиолетового цвета в зависимости от спецификации покупки.

Все стандарты требуют, чтобы производители стали с эпоксидным покрытием принимали меры по надлежащей подготовке стержней перед нанесением покрытия, гарантировали отсутствие загрязняющих веществ и подтверждали, что покрытия полностью сшиты и приклеены к стержню. Большинство производственных операций сертифицированы Институтом арматурной стали для бетона (CRSI).

Как и любой другой материал, используемый на стройплощадке, арматурная сталь с эпоксидным покрытием требует надлежащего обращения. Требования к обращению и хранению арматурной стали с эпоксидным покрытием могут быть включены в контрактную документацию со ссылкой на ACI 301 или ASTM D3963 или в спецификации отдельных агентств. Повреждение покрытия повлияет на долгосрочную работу арматурного стержня с покрытием; однако даже сталь с поврежденным покрытием обеспечивает лучшую защиту, чем стержни без покрытия. При изготовлении прутка с покрытием контролируются отверстия, которые не видны глазу, называемые пропусками, и их должно быть менее одного на фут, а все видимые повреждения должны быть устранены. Общие требования к обращению и хранению приведены ниже.

При изготовлении прутка с покрытием контролируются отверстия, которые не видны глазу, называемые пропусками, и их должно быть менее одного на фут, а все видимые повреждения должны быть устранены. Общие требования к обращению и хранению приведены ниже.

• Для минимизации провисания стержни следует поднимать с помощью распорки или жесткой опоры с несколькими точками захвата. При провисании стальные стержни могут тереться друг о друга, вызывая повреждение покрытия. Должны использоваться нейлоновые или мягкие стропы, и ни в коем случае нельзя допускать использования оголенных цепей или тросов. Сталь следует разгружать как можно ближе к месту укладки бетона, чтобы свести к минимуму повторное обращение, и ни в коем случае нельзя волочить стальные стержни с покрытием, так как это может привести к повреждению покрытия на ребрах стержней.

• Связки стали с покрытием должны храниться на подходящем материале, таком как деревянная обрешетка, и не должны храниться прямо на земле. Сталь с покрытием и без покрытия следует хранить отдельно. Если стальные стержни должны находиться на открытом воздухе более 30 дней, их следует покрыть подходящим светонепроницаемым материалом, который сводит к минимуму образование конденсата.

Если стальные стержни должны находиться на открытом воздухе более 30 дней, их следует покрыть подходящим светонепроницаемым материалом, который сводит к минимуму образование конденсата.

• Арматура должна размещаться на опорах, покрытых непроводящим материалом, например, опорах из эпоксидной смолы или пластика, и они должны соответствовать классу 1A, как определено в Руководстве по стандартной практике CRSI. Сталь с покрытием следует связывать с помощью вязальной проволоки с покрытием. Этот провод обычно имеет калибр 16,5 или тяжелее и отожжен в черном цвете. При использовании с арматурными стержнями с эпоксидным покрытием они обычно покрываются ПВХ.

• Стержни с покрытием можно резать механическими ножницами или отрезными пилами, а срезанные концы следует ремонтировать с помощью двухкомпонентной эпоксидной смолы. Стержни нельзя резать пламенем. Сгибание стержней на строительной площадке допускается только с разрешения инженера, ответственного за конкретный проект, и это должно быть задокументировано. Если необходимо выполнить гибку, она должна проводиться при температуре окружающей среды.

Если необходимо выполнить гибку, она должна проводиться при температуре окружающей среды.

• Сварку стержней следует производить только с разрешения инженера, ответственного за конкретный проект. Стойки или рельсы, используемые для машин для укладки бетона, нельзя приваривать к стали с эпоксидным покрытием. После сварки вся открытая сталь должна быть отремонтирована с использованием двухкомпонентной эпоксидной смолы.

• Перед укладкой бетона все повреждения покрытия следует устранить с помощью двухкомпонентной эпоксидной смолы, одобренной производителем покрытия. Производители арматуры с эпоксидным покрытием не рекомендуют однокомпонентные аэрозольные баллончики, поскольку они не обеспечивают достаточной толщины покрытия, если не наносится много слоев. Материалы для ремонта следует приобретать у производителя арматурной стали.

• Поврежденное покрытие необходимо подготовить с помощью небольшой проволочной щетки, удаляющей ржавчину и другие загрязнения. Ремонт должен выполняться строго в соответствии с письменными инструкциями производителя ремонтного материала. Ремонтные материалы следует смешивать в соответствии с указаниями производителя и использовать в течение указанного срока годности.

Ремонтные материалы следует смешивать в соответствии с указаниями производителя и использовать в течение указанного срока годности.

Резюме

Арматурная сталь с эпоксидным покрытием обеспечивает долговременную защиту от коррозии, а ее срок службы увеличивается за счет снижения повреждения покрытия. Его следует устанавливать с осторожностью, чтобы свести к минимуму повреждение покрытия, используя здравый смысл, описанный выше. Если наблюдается повреждение покрытия, его следует отремонтировать с помощью двухкомпонентной эпоксидной смолы. При правильном обращении и хранении можно добиться максимального срока службы.

Патент США на Защитное покрытие для арматуры для бетона Патент (Патент № 5,381,636 выдан 17, 19 января95)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область техники

Настоящее изобретение относится к защитному покрытию для выступающих концов стержней и, в частности, к защитному покрытию, используемому при строительстве для размещения поверх выступающих концов из стальной арматуры.

2. Описание предшествующего уровня техники

Как правило, бетонные конструкции, такие как офисное здание или эстакада, включают стальные арматурные стержни, которые помещают в бетонные формы перед заливкой бетона. Во время строительства эти стальные арматурные стержни, которые часто ориентированы как в горизонтальном, так и в вертикальном направлениях, представляют угрозу безопасности. Например, работники низшего звена могут быть заколоты или выдолблены открытыми концами арматурных стержней. К сожалению, рабочие выше уровня, например, на строительных лесах, могут упасть и наколоться на вертикально поднимающиеся арматурные стержни.

В попытке уменьшить травматизм рабочих, обычные предохранительные колпачки, такие как тип, раскрытый в патенте США No. № 4 202 378 были разработаны для защиты рабочих от царапин или порезов выступающими концами арматурных стержней. Однако из-за больших усилий, возникающих при падении рабочего на вертикально поднимающиеся арматурные стержни, обычные предохранительные колпаки не предотвращают пронзание падающего рабочего арматурным стержнем или самим колпаком и стержнем. То есть обычные предохранительные колпачки были разработаны только для предотвращения царапин или уколов рабочего острыми концами выступающего арматурного стержня.

То есть обычные предохранительные колпачки были разработаны только для предотвращения царапин или уколов рабочего острыми концами выступающего арматурного стержня.

Осознавая опасность, которую представляют открытые концы арматурных стержней на строительной площадке, и понимая, что обычные предохранительные колпачки не защищают рабочего от пронзания, как федеральное, так и государственное подразделения Совета по стандартам безопасности и гигиены труда (OSHA) недавно предложили новые стандарты безопасности, требующие использования защитных кожухов для закрытия открытых концов арматурных стальных стержней, чтобы предотвратить травмы и протыкание. Предлагаемый стандарт предусматривает, что рабочие, работающие на уровне земли, выше уровня земли или на любой поверхности и подвергающиеся воздействию арматурной стали или других выступов, должны быть защищены от опасности пронзания путем ограждения выступающего конца арматурного стержня защитным кожухом. Стандарт OSHA требует, чтобы защитное покрытие было изготовлено из дерева, пластика или любого подобного материала и должно было выдерживать, как минимум, удар 250-фунтового груза, падающего с высоты 10 футов, без пробивания крышке и что площадь поверхности защитной крышки должна составлять не менее 4 дюймов на 4 квадратных дюйма. Предполагается, что этот предлагаемый стандарт OSHA для защитных чехлов обеспечивает существенную защиту рабочих на строительной площадке. До сих пор обычные защитные колпачки не соответствовали новому стандарту OSHA.

Предполагается, что этот предлагаемый стандарт OSHA для защитных чехлов обеспечивает существенную защиту рабочих на строительной площадке. До сих пор обычные защитные колпачки не соответствовали новому стандарту OSHA.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает защитное покрытие, которое предназначено для покрытия открытых концов бетонных арматурных стержней или других выступов, чтобы предотвратить прокол, и которое, как считается, соответствует как нынешним, так и предлагаемым стандартам OSHA для защитные чехлы. Согласно изобретению усовершенствованный защитный кожух содержит удлиненный цилиндрический буртик для крепления кожуха к выступающему концу бетонного арматурного стержня, колпак, перпендикулярно прикрепленный к буртику ребрами жесткости, и металлическое седло для прилегания к торцу. арматурного стержня, который расположен между воротником и крышкой. Металлическое седло имеет прорези в виде прорезей для прямого крепления ребер жесткости от буртика к крышке.

Преимущество защитного чехла по настоящему изобретению заключается не только в том, что рабочие защищены от проколов или выдалбливания открытым концом арматурного стержня, но также обеспечивают защиту от накола на арматурный стержень. В частности, поскольку защитный кожух включает в себя металлическую опору, которая прилегает к арматурному стержню, удар рабочего, падающего на защитный кожух, не приведет к пробою кожуха. Кроме того, поскольку защитная крышка сформирована как единое целое вокруг металлического седла, колпачок и манжета не будут разделяться, что приведет к повреждению защитной крышки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид в перспективе снизу защитного кожуха по настоящему изобретению;

РИС. 2 — защитный кожух, вид сверху в перспективе;

РИС. 3 — защитный кожух, вид снизу;

РИС. 4 — вид сверху на металлическое седло, имеющее щелевидные вырезы для предотвращения непосредственного прилегания к ребрам жесткости защитного кожуха;

РИС. 5 — продольный разрез защитного чехла по линии 5-5 на фиг. 3;

5 — продольный разрез защитного чехла по линии 5-5 на фиг. 3;

РИС. 6 представляет собой вид сбоку защитного покрытия в соответствии с настоящим изобретением, показанного при использовании на арматурном стержне; и

РИС. 7 представляет собой вид сбоку защитного покрытия в соответствии с альтернативным вариантом осуществления настоящего изобретения при использовании на арматурном стержне.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВОПЛОЩЕНИЯ

Считается, что защитное покрытие по настоящему изобретению соответствует как действующим стандартам OSHA, так и предлагаемым стандартам OSHA, касающимся защитных покрытий для арматурных стержней.

РИС. 1 показан вид снизу защитного кожуха 1 в перспективе. Защитный кожух 1 состоит из цельного узла колпачка и манжеты 2, который отлит под давлением вокруг металлического седла 6. Сборка колпачка и манжеты 2 включает секцию буртика 3 и секцию колпачка 4. Сборка колпачка и манжеты 2 предпочтительно изготавливается из упруго деформируемого пластика, такого как сверхпрочный полиэтилен. Материал, используемый для сборки крышки и манжеты 2, предпочтительно должен быть ярко окрашен, чтобы его можно было легко увидеть при использовании на арматурном стержне.

Материал, используемый для сборки крышки и манжеты 2, предпочтительно должен быть ярко окрашен, чтобы его можно было легко увидеть при использовании на арматурном стержне.

Как показано на РИС. 1, секция 3 воротника имеет открытый конец 5 для приема арматурного стержня. Секция воротника 3 включает выступающие внутрь и смещенные от центра ребра 7, которые крепят арматурный стержень (не показан) к защитному покрытию 1. Ребра 7 изгибаются наружу для размещения арматурных стержней различных размеров, а ребра 7 смещены от центра, поэтому чтобы облегчить установку на стержни крутящим движением.

РИС. 2 представляет собой перспективный вид сверху защитной крышки 1. Как показано на фиг. 2, крышка 4 имеет плоскую прямоугольную поверхность с закругленными краями. Размеры секции крышки 4 рассчитаны на соответствие предложенному стандарту OSHA для защитных крышек, и, предпочтительно, крышка имеет площадь поверхности 4 дюйма на 4 квадратных дюйма. Как отмечалось выше, секция 3 воротника и секция 4 шапки предпочтительно изготовлены из одного и того же материала, например из упруго деформируемого пластика яркого цвета.

РИС. 3 представляет собой вид снизу защитной крышки 1. Как показано на фиг. 3, восемь ребер жесткости 10, проходящих в радиальном направлении, окружают секцию воротника 3. Ребра жесткости 10 не только обеспечивают соединение между секцией буртика 3 и секцией крышки 4, но также обеспечивают жесткость и структурную целостность сборки крышки и манжеты 2. Эффект усиления ребра 10 предотвращают отделение секции 3 воротника от секции 4 крышки, когда груз падает или помещается на секцию 4 крышки, например, нагрузка, эквивалентная удару человека по защитному кожуху. Предпочтительно усиливающие ребра 10 выполнены за одно целое, например, путем литья под давлением, из одного материала с участком 3 буртика и участком 4 верхней части. Таким образом, металлическое гнездо 6 может быть отформовано за одно целое между участком 3 буртика, участком 4 верхней части и усиливающим элементом. ребра 10.

РИС. 4 представляет собой вид спереди металлического седла 6. Как показано на фиг. 4, металлическое седло 6 имеет вырезанные прорези 12, которые позволяют ребрам жесткости 10 проходить от секции крышки 4 к секции буртика 3. Металлическое седло 6 также имеет монтажные отверстия 14, которые используются для надлежащего выравнивания металлического седла 6 внутри формы для литья под давлением. Металлическое седло 6 должно быть изготовлено из жесткого металлического материала и должно иметь соответствующую толщину, чтобы предотвратить проникновение арматурного стержня через покрытие при ударе 250-фунтовым грузом, сброшенным с высоты 10 футов. Предпочтительно металлическое седло 6 имеет толщину 1/8 дюйма и изготавливается из горячекатаной стали A36.

Металлическое седло 6 также имеет монтажные отверстия 14, которые используются для надлежащего выравнивания металлического седла 6 внутри формы для литья под давлением. Металлическое седло 6 должно быть изготовлено из жесткого металлического материала и должно иметь соответствующую толщину, чтобы предотвратить проникновение арматурного стержня через покрытие при ударе 250-фунтовым грузом, сброшенным с высоты 10 футов. Предпочтительно металлическое седло 6 имеет толщину 1/8 дюйма и изготавливается из горячекатаной стали A36.

РИС. 5 — продольный разрез защитного чехла 1 по линии 5-5 на фиг. 3. Как показано на фиг. 5, металлическое гнездо 6 размещено на дистальном конце секции манжеты 3 в точке, в которой секция манжеты 3 встречается с секцией 4. Таким образом, когда арматурный стержень помещается в открытый конец 5 секции манжеты 3, он упираться в металлическое седло 6.

РИС. 6 представляет собой вид сбоку предпочтительного варианта защитного кожуха в соответствии с настоящим изобретением. Как показано на фиг. 6 и как обсуждалось выше в отношении фиг. 1 и 2 защитный кожух 1 имеет плоскую квадратную поверхность. Также показано на фиг. 6 является предпочтительным способом установки защитного кожуха 1 на арматурный стержень.

Как показано на фиг. 6 и как обсуждалось выше в отношении фиг. 1 и 2 защитный кожух 1 имеет плоскую квадратную поверхность. Также показано на фиг. 6 является предпочтительным способом установки защитного кожуха 1 на арматурный стержень.

РИС. 7 представляет собой вид сбоку защитной крышки 1 согласно альтернативному варианту осуществления настоящего изобретения. Как показано на фиг. 7, колпачковая часть 4 защитного кожуха 1 имеет грибовидную или полукруглую поверхность 16.

Теперь будет описан способ изготовления защитного кожуха 1. Защитный кожух 1 изготовлен методом литья под давлением. Однако перед выполнением литья под давлением металлическое седло 6 помещают в форму для литья под давлением. Металлическое седло 6 правильно выровнено и зафиксировано внутри формы путем совмещения монтажных отверстий 14 на монтажных штифтах внутри формы. Как только металлическое седло 6 правильно закреплено в форме, форма герметизируется, и расплавленный пластик впрыскивается в форму через инжекционное впускное отверстие. После остывания пластика форму разъединяют и снимают защитную крышку 1.

После остывания пластика форму разъединяют и снимают защитную крышку 1.

В процессе эксплуатации, когда защитный колпак 1 надевается на арматурный стержень, арматурный стержень входит в открытый конец 5 воротниковой секции 3. Воротниковая секция 3 принимает конец арматурного стержня и развернутые внутрь и смещенные от центра ребра 7 таким образом, чтобы разместить и закрепить стержень в защитном кожухе 1. Защитный кожух 1 плотно прижимается к стержню до тех пор, пока стержень не сядет на металлическую опору 6. Ребра 7 разъемно удерживают арматурный стержень в защитном кожухе 1 до тех пор, пока Защитный кожух выполнил свою функцию. В это время защитное покрытие 1 можно снять с арматурного стержня, потянув вверх от арматурного стержня.

В случае, если рабочий соприкасается с защитным кожухом, нагрузка или сила воздействия на защитный кожух будет распределяться через секцию крышки 4 и металлическое седло 6 непосредственно на арматурный стержень. С другой стороны, если нецентральная нагрузка или сила воздействует на крышку, нагрузка будет распределяться от секции крышки 4 к металлическому седлу 6 и ребрам жесткости 10 к секции буртика 3.

При этом минимальный слой для стержня – 40 мм, для каната – 20 мм;

При этом минимальный слой для стержня – 40 мм, для каната – 20 мм;

Строительное обследование зданий даст ответ на вопрос – стоит ли проводить восстановление и реконструкцию объекта в ближайшее время.

Строительное обследование зданий даст ответ на вопрос – стоит ли проводить восстановление и реконструкцию объекта в ближайшее время.

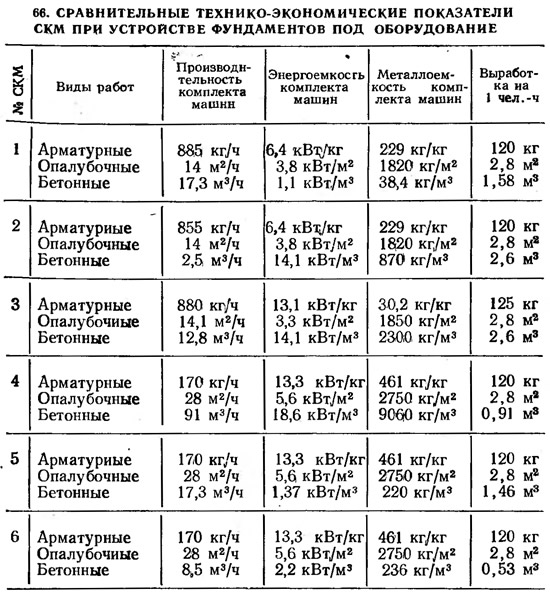

Средняя прочность на сжатие бетона фундаментов под оборудование составляет М 300.

Средняя прочность на сжатие бетона фундаментов под оборудование составляет М 300.