Снип защитный слой арматуры в бетоне: Защитный слой бетона для арматуры, СНИП, толщина и минимальный слой

Защитный слой бетона | Компания «АСТИМ»

Бетонный слой защиты способствует протекции армированных конструкций. Природные явления и прочие факторы плохо влияют на металл, из которого состоит арматура. Устранение доступа к металлу внешних факторов за счет бетона дает увеличение огнеупорных свойств конструкции, способствует фиксации армированных конструкций, придание им должной прочности и синергетического эффекта в своей работе.При создании защитного слоя важно учитывать вид постройки (фундамент, балка и пр.), толщину армированного прутка и расчетную нагрузку на нее. Также учитывается ее предназначение: рабочее или конструктивное, продольное расположение или поперечное.

Определение толщины защиты

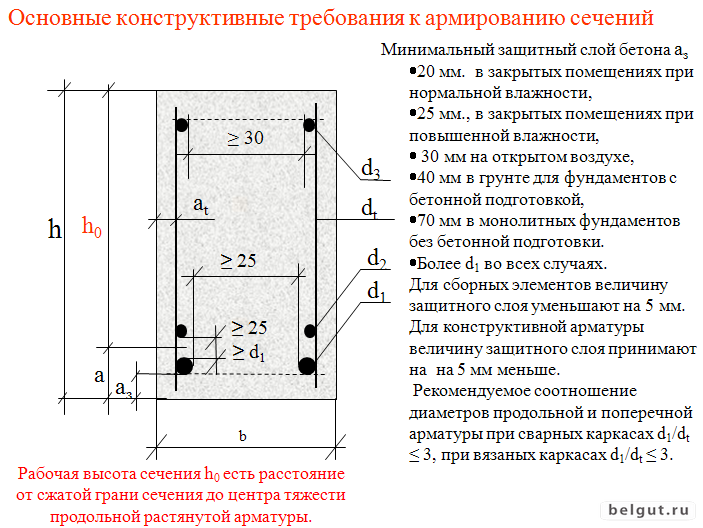

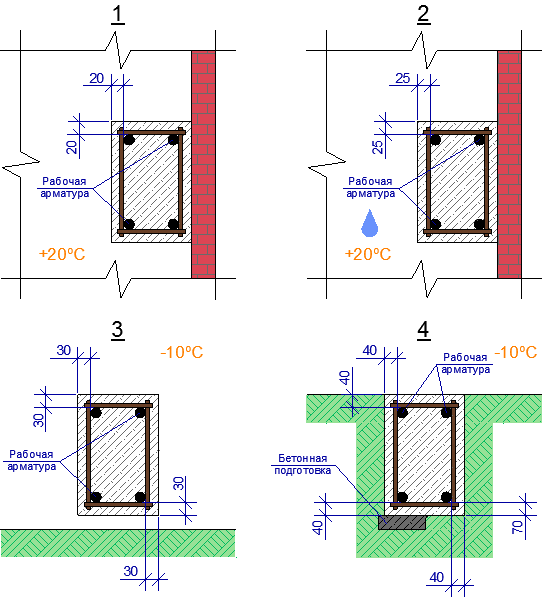

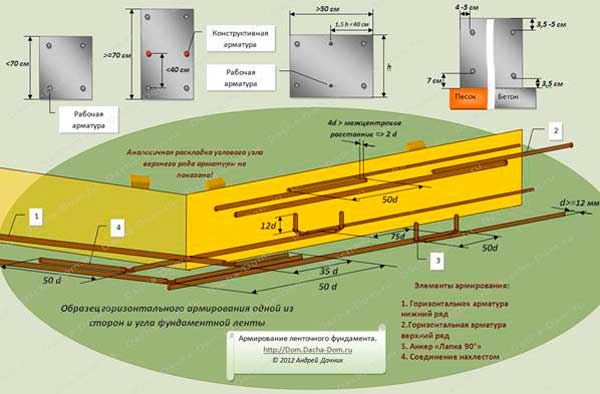

При создании проектов строений и последующем их возведении, ответственные архитекторы и строители руководствуются соответствующими нормативными документами, в которых указывается расчет толщины защитного слоя бетона при заливке армированных конструкций. К таким документам относятся, например, СП 50-101-2004 и СНиП 52-01-2003. При строительстве железобетонных построек монолитного вида защитное покрытие с тяжелым бетоном обычно соответствует толщине используемой арматуры минус 5 мм.Если тяжелый бетон не используется, то предохранительный слой бетона составляет 10-25 миллиметров при диаметре арматуры 4-18 миллиметров.Минимальные показатели толщины защитного бетонного покрытия:

К таким документам относятся, например, СП 50-101-2004 и СНиП 52-01-2003. При строительстве железобетонных построек монолитного вида защитное покрытие с тяжелым бетоном обычно соответствует толщине используемой арматуры минус 5 мм.Если тяжелый бетон не используется, то предохранительный слой бетона составляет 10-25 миллиметров при диаметре арматуры 4-18 миллиметров.Минимальные показатели толщины защитного бетонного покрытия:

- колонны – 20 мм;

- плиты, стены, панели – 20 мм;

- сборные фундаменты – 30 мм;

- сборные фундаменты с бетонной подготовкой – 35 мм;

- сборные фундаменты без бетонной подготовки – 70 мм;

- балки фундаментные – 30 мм.

В ненапрягаемой арматуре слой бетонной защиты должен быть не тоньше диаметра сечения ее прутка. Балки длиннее 250 мм изготавливают с защитным слоем в 20 мм. Армированная плита должна иметь слой в 10 мм, при общей толщине 100 мм. Для фундамента пласт бетона составит уже 30 мм. Если конструкция состоит из металлического каркаса толщиной более 10 мм, который заливается бетоном, то покрытие металла следует делать равным 15 мм, или больше.

Если железобетонная конструкция имеет напрягаемую по оси арматуру, то в месте напряжения слой бетона должен составлять не менее двух диаметров используемых армированных прутков. В определенных случаях, при расчете повышенной нагрузки, защитный слой делают толщиной в три диаметра, но не тоньше 6 мм.

Использование защитного слоя в конструкциях промышленных сооружений

В промышленных конструкциях защитный слой составляет:

- плиты с плоскими/ребристыми сторонами – 20 мм;

- фундаментные балки и бетонная фундаментная база – 20 мм;

- колонны, фермы, балки – 25 мм;

- подземные конструкции – 20 мм.

Торец арматуры так же покрывают бетонированной защитой. Традиционно это 10 мм бетона при длине в 9 метров и 15 мм при длине в 12 метров. Если длина выше 12 метров, то покрытие не должно быть меньше 20 мм.

Защита от неблагоприятных факторов. Под таковыми следует понимать значительные температурные колебания за год, устойчивые крайне низкие или крайне высокие температуры, наличие кислотной среды, повышенная влажность, серьезные динамические нагрузки, сильные электрические поля и тому подобное.

Толщина защитного слоя в таком случае составляет:

- при возведении фундамента зданий – от 40 мм;

- при соприкосновении конструкции с поверхностью земли – от 75 мм;

- при возведении на открытой местности – от 30 мм;

- при неблагоприятных природных явлениях для конструкции с арматурной основой;

- слой, соприкасающийся с грунтом – 50 мм;

- при повышенной влажности – от 25 мм.

Восстановление защитного бетонного слоя

Со временем защитный слой может разрушаться. Оперативное устранение нарушения целостности конструкции позволит избежать более серьезных проблем. Для реконструкции применяют два способа: частичный (устранение трещин, сколов, выбоин) и полный.При частичном ремонте место очищают и наносят грунтующий раствор. Далее используется бетон соответствующей марки.

Условия, при которых конструкция требует полной реставрации защитного покрытия:

• ухудшение начальных свойств бетона;

• отслаивание предохранительного слоя

• разрушение металлов, несмотря на наличие бетонного покрытия.

При полной замене следует соблюдать правила:

- измерить толщину защитного слоя с помощью сканера для железобетонных конструкций;

- устранение старого слоя вплоть до металлической основы, стараясь не повредить остальную часть конструкции;

- проведение очистки металла от следов коррозии при необходимости;

- убрать пыль и грязь с места реконструкции.

Только после выполнения выше указанных этапов следует приступать к непосредственному нанесению нового защитного слоя.

Укладка происходит послойно механическим способом. Это позволяет избежать воздушных пустот в будущей защите и обеспечит плотное прилегание к металлическим частям конструкции. Толщина должна составлять не менее 30 мм.

Стальной каркас при необходимости фиксируют за счет специальных устройств: «звездочка», «стульчик», «конус», «колесо», «конус», «треугольник».Без защитного слоя армированная конструкция прослужит значительно меньше, а ее разрушение может привести к непоправимым последствиям. При укладке защитной бетонной смеси следует учитывать условия окружающей среды, назначения конструкции и особенности возводимого строения.

При укладке защитной бетонной смеси следует учитывать условия окружающей среды, назначения конструкции и особенности возводимого строения.

Защитный слой бетона для арматуры СНИП и его особенности

СодержаниеСвернуть

- От чего зависит толщина слоя бетона?

- Защитный слой бетона для арматуры соответствующий СНИП 52-01-2003

- Рекомендуемый защитный слой армирования для различных условий эксплуатации

От чего зависит толщина слоя бетона?

Назначение защитного слоя:

- Закрепление армирования в толще конструкции;

- Обеспечение совместного нагружения армирования и бетона;

- Эффективная защита армирования от внешнего воздействия: атмосферной, химической или другой коррозии, повышенной влажности, мороза и других вредных факторов.

При этом если толщина слоя будет недостаточной, то материал армирования начнет разрушаться, а если толщина будет выше установленной оптимальной нормы, возрастет стоимость строительства. При этом толщина тела слоя для различных случаев оговорена нормативным документом СНиП 52-01-2003 и зависит от следующих основных факторов:

При этом толщина тела слоя для различных случаев оговорена нормативным документом СНиП 52-01-2003 и зависит от следующих основных факторов:

- Вида арматуры;

- Механической нагрузки и характера механической нагрузки: продольная, поперечная, конструктивная, напряженная и ненапряженная;

- Вида ЖБИ;

- Мощности сечения элементов ЖБИ;

- Условий эксплуатации.

Защитный слой бетона для арматуры соответствующий СНИП 52-01-2003

- Продольная ненапряженная арматура, в том числе арматура напряженная упорами должна иметь защитный слой строительного материала толщиной не менее диаметра стержня, проволоки или каната. При этом если стенка плиты имеет толщину менее 100 мм, минимальный слой строительного материала должен составлять 10 мм; При толщине стенки плиты более 100 мм и для балок сечением до 250 мм, толщина слоя – 15 мм. Для балок сечением более 250 мм – оптимальная мощность слоя бетона 20 мм, для фундаментов – не менее 10 мм;

- Продольное напрягаемое армирование должно иметь защитное тело бетона минимум 2 или 3 диаметра элементов армирования, в зависимости от его месторасположения и вида нагружения.

- В случае если напрягаемое армирование натягивается на бетон и находится в каналах, слой материала до ближнего канала принимается «не менее 0,5 диаметра отверстия» либо от 20 мм и больше. При пучке металлических стрежней диаметром более 32 мм, толщина тела слоя – «не менее 32»;

- Продольное напрягаемое армирование в различных ЖБИ должно иметь защитное тело бетона: плоские и ребристые плиты, стены и стеновые панели – 20 мм; балки, фермы и колонны – 25 мм; фундаменты и фундаментные блоки – 30 мм, подземные конструкции – 20 мм;

- Защита торцевой части армирования. Рекомендованный минимальный слой: 10 мм для ЖБИ длиной до 9 метров; 15 мм для ЖБИ длиной до 12 метров и 20 мм для ЖБИ длиной более 12 метров;

- Для хомутов и каркасных конструкций, армированных поперечными стержнями, при сечении меньше 250 мм – защитное покрытие материала не менее 10 мм, для сечений больше 250 мм – 15 мм;

Рекомендуемый защитный слой армирования для различных условий эксплуатации

- При проведении бетонной подготовки фундаментов – 40 мм;

- При контакте бетона с грунтом – 75 мм;

- При контакте с грунтом под параллельным негативным воздействием погодных факторов: для арматуры диаметром от 15 до 40 мм – слой бетона 52 мм, для арматуры диаметром от 10 до 18 мм – слой бетона минимум 25 мм;

- При эксплуатации конструкций в условиях постоянной повышенной влажности – защита должна составлять минимум 25 мм.

Для справки. Неразрушающий Контроль толщин защитного «тела» бетона осуществляется специальными измерительными средствами, работающими по принципу магнитного метода.

Усиление защитных покрытий

Стальные и бетонные конструкции часто подвергаются воздействию многих неблагоприятных условий, которые не способствуют их эксплуатационным параметрам. Их необходимо защищать защитными покрытиями.

Эти покрытия бывают разных типов. Упрямые покрытия, жертвенные покрытия и еще немного из них.

Агрессивные коррозионные условия резко возрастают. Часто обнаруживается, что они способны сильно и серьезно повредить бетонные и стальные конструкции. Традиционно разработанные защитные покрытия, соответствующие их конечным функциональным потребностям; также могут иногда давать сбои в своих действиях, и, следовательно, они нуждаются в очень точном и соответствующем подкреплении.

Наиболее часто используемым армированием таких сверхпрочных покрытий является волокно. Углеродное волокно, стекловолокно и полипропиленовые волокна обычно используются для армирования защитных покрытий. Все эти волокна имеют свою специфическую функцию в зависимости от свойств материала.

Углеродное волокно, стекловолокно и полипропиленовые волокна обычно используются для армирования защитных покрытий. Все эти волокна имеют свою специфическую функцию в зависимости от свойств материала.

Углеродные волокна являются наиболее универсальными из всех волокон, перечисленных выше. Они обладают высокой внутренней прочностью и превосходной инертностью к большинству различных химических веществ с коррозионным v=величиной для бетона и стали. Иногда углеродные волокна заменяют стальные стержни, которые используются для армирования бетона. Армирование защитного покрытия углеродными волокнами – уникальная технология, требующая соответствующей инженерной подготовки для их смешивания с покрытием.

Армирование углеродным волокномАрмирование углеродным волокном

Точно так же стекловолокно обладает высокой прочностью и довольно хорошей химической стойкостью ко многим агрессивным химическим веществам. Стекловолокно соответствующей плотности следует выбирать в зависимости от конечной функциональной необходимости армирования стекловолокном. Стеклянные волокна обычно используются для армирования покрытия более чем в один слой.

Стеклянные волокна обычно используются для армирования покрытия более чем в один слой.

Полипропиленовые волокна используются для армирования легких покрытий. У них мало ограничений для использования в качестве усиления защитного покрытия, поэтому они предпочтительнее в условиях бюджетных ограничений и для легких условий эксплуатации.

Исполнение волокна в качестве армирования защитного покрытия необходимо проверить на совместимость как волокна, так и покрытия по их механическим и динамическим свойствам. Коэффициент теплового расширения / сжатия для обоих из них также необходимо изучить с учетом окружающих условий окружающей среды. Одним из самых больших преимуществ этих армирующих материалов является значительное улучшение пластичности элементов, покрытых этими армирующими покрытиями.

Стеклянные чешуйки также используются для усиления защитного покрытия. Их форма и размер являются важным критерием при их выборе. Стеклянные чешуйки образуют микрослои внутри покрытия, благодаря которым коррозионные элементы не могут проникнуть в пленку покрытия.

Материал армирования защитного покрытия всегда должен проверяться при его выборе на совместимость коэффициентов теплового расширения и сжатия; материал элемента, на который он наносится; желаемая прочность на сдвиг и прочность на сжатие.

Чираг К Бакси.

Технический директор – Prudent Forensic Consultancy Private Limited,

Почетный директор – Steuler Industrial Solutions Private Limited,

Генеральный директор – K K Retroflex Solutions.

Как контролировать коррозию арматуры в бетоне?

🕑 Время чтения: 1 минута

Содержание:

- Зачем нужен контроль коррозии арматурных стержней (арматуры)?

- Методы борьбы с коррозией арматуры в бетоне:

- 1. Арматура с цементно-полимерным композитным покрытием (CPCC)

- 2. Арматура с эпоксидным покрытием (FBEC)

- 3. Деформируемая арматура из коррозионностойкой стали (CRSD)

- Compari сын между методами борьбы с коррозией в арматуре:

Почему необходим контроль коррозии арматурных стержней (арматуры)?

Контроль коррозии стальной арматуры необходим для предотвращения повреждения и выхода из строя бетонных конструкций. Почти 40% отказов бетонных конструкций происходит из-за коррозии закладной стальной арматуры.

Причин коррозии арматуры может быть много, но в основном это связано с качеством бетона, окружающей средой и качеством строительных работ. Таким образом, первым шагом в борьбе с коррозией арматуры является обеспечение хорошего качества бетона с помощью надлежащей практики строительства. Качество бетонных материалов, методы смешивания, укладки и уплотнения, а также хорошее качество изготовления могут помочь контролировать коррозию арматуры.

Почти 40% отказов бетонных конструкций происходит из-за коррозии закладной стальной арматуры.

Причин коррозии арматуры может быть много, но в основном это связано с качеством бетона, окружающей средой и качеством строительных работ. Таким образом, первым шагом в борьбе с коррозией арматуры является обеспечение хорошего качества бетона с помощью надлежащей практики строительства. Качество бетонных материалов, методы смешивания, укладки и уплотнения, а также хорошее качество изготовления могут помочь контролировать коррозию арматуры.Рис. Типы трещин в бетоне из-за коррозии арматуры

Хотя контроль качества в бетонных конструкциях может снизить вероятность коррозии, существуют различные методы контроля коррозии арматурных стержней.Методы борьбы с коррозией арматуры в бетоне:

1. Арматура с цементно-полимерным композитным покрытием (CPCC)

Залитые в бетон арматурные стержни с полимерно-цементным покрытием окружены щелочной средой, поэтому покрытие на основе цемента лучше подходит для защиты от коррозии арматуры. На арматуру наносится два слоя цементного полимера – грунтовочный слой и слой герметика. Продукты, связанные с арматурой с цементно-полимерным композитным покрытием:

На арматуру наносится два слоя цементного полимера – грунтовочный слой и слой герметика. Продукты, связанные с арматурой с цементно-полимерным композитным покрытием: - Решение для удаления ржавчины

- Щелочной порошок

- Фосфатирующее желе

- Раствор ингибитора

- Герметизирующий раствор

| Сл. № | Параметр | Требования |

| 1 | Подготовка поверхности или предварительная обработка | Пескоструйная обработка до почти белого металла |

| 2 | Нанесение грунтовки | Наносится в течение четырех часов после предварительной обработки (пескоструйной обработки) |

| 3 | Нанесение герметика | Защитный слой наносится в течение 30 минут после нанесения грунтовки. Толщина слоя герметика должна быть 150+/- 25 микрон Толщина слоя герметика должна быть 150+/- 25 микрон |

| 4 | Арматура с покрытием воздушной вулканизации | Арматура с цементно-полимерным покрытием должна быть отверждена на воздухе за шесть часов до использования в работе. |

| 5 | Проверка непрерывности покрытия | Дефектов в виде трещин, вздутий, отслоений нет, следов ржавчины нет. Необходимо провести визуальный осмотр. |

| 6 | Испытание на адгезию покрытия | Арматура с покрытием изгибается под углом 120 o вокруг оправки. На внешнем радиусе не должно наблюдаться шелушения или растрескивания шерсти. |

| 7 | Штабелирование арматуры с покрытием | Арматура с покрытием для штабелирования на буферных материалах |

| 8 | Резка, гибка и сварка арматуры с покрытием | Арматурные стержни с покрытием можно резать и гнуть. Обрезанные концы и свариваемая часть арматурного стержня должны быть обработаны одним и тем же составом. Обрезанные концы и свариваемая часть арматурного стержня должны быть обработаны одним и тем же составом. |

2. Сварные стержни с эпоксидным покрытием (FBEC)

Сварная арматура с эпоксидным покрытием изготавливается из 100% твердых мелкоизмельченных частиц расплавленного порошка. Эти частицы плавятся, образуя непрерывную липкую пленку при нагревании. В случае арматуры FBEC не предусмотрена пассивирующая грунтовочная пленка. Эпоксидное покрытие, связанное плавлением, вносит слабую среду на пути тесной связи между арматурой и щелочным бетоном. Процесс сварки арматурных стержней с эпоксидным покрытием:

Эти частицы плавятся, образуя непрерывную липкую пленку при нагревании. В случае арматуры FBEC не предусмотрена пассивирующая грунтовочная пленка. Эпоксидное покрытие, связанное плавлением, вносит слабую среду на пути тесной связи между арматурой и щелочным бетоном. Процесс сварки арматурных стержней с эпоксидным покрытием: | № | Параметр | Требование |

| 1. | Предварительная обработка (ремонт поверхности) | 1. Стержни предварительно очищаются от поверхностных загрязнений. такие как масло, жир и т. д. химическим способом перед дробеструйной обработкой. 2. Арматурные стержни очищаются дробеструйной очисткой или пескоструйная обработка до белого или почти белого цвета. 3. Очищенные пескоструйной обработкой прутки затем прогреваются индукционные нагреватели на заданном уровне температуры около 230°C. |

| 2. | Покрытие | Горячие стержни затем подаются в камеру для нанесения покрытия, где

Эпоксидный порошок напыляется электростатически. |

| 3. | Отверждение и охлаждение | Стержни с покрытием затем отверждают и подвергают прессованию. охлаждается распылением воды для обеспечения возможности обработки и тестирования. |

| 4. | Сплошность покрытия | Проводятся онлайн- и офлайн-проверки отпуска, проверки толщины. Адгезия стержней с покрытием также часто проверяется сгибанием стержня. |

| 5. | Проверка работоспособности арматуры | В лаборатории проводятся различные другие испытания, такие как химические стойкость, короткое распыление, стойкость при постоянном кипячении, стойкость к истиранию и ударопрочность и т. д. Они проводятся на каждой партии продукции. |

| 6. | Транспортировка и штабелирование | Стержни Fusion Bonded с эпоксидным покрытием требуют мягких контактов во время транспортировки, штабелирования, погрузочно-разгрузочных работ и до завершения бетонирования. |

| 7. | Резка, гибка и сварка | Обрезанные концы, места сварки и повреждения при обработке необходимо отремонтировать специальной жидкой эпоксидной смолой, совместимой с материалом покрытия, в соответствии со спецификацией агентства по нанесению покрытий. |

Таблица: Диаметр оправки для требований к испытаниям на изгиб

| Диаметр стержня (мм) | Диаметр оправки (мм) |

| 6 | 60 |

| 8 | 80 |

| 10 | 100 |

| 12 | 100 |

| 16 | 125 |

| 18 | 150 |

| 20 | 150 |

| 22 | 200 |

| 25 | 200 |

| 28 | 225 |

| 32 | 280 |

| 36 | 280 |

| 40 | 400 |

| 45 | 450 |

| 50 | 500 |

- Плавки

- Потоки

- Гели

- Лечение

- Охлаждение

- Адгезия в качестве покрытия

3.

Деформированная арматура из коррозионностойкой стали (CRSD) Механизм сопротивления коррозии начинается с образования начального слоя защитного оксида или ржавчины. (гипооксиды). В отличие от обычной ржавчины на обычной арматуре, ржавчина CRSD является пассивной, стойкой и самообновляющейся. Защитный оксид имеет тонкую текстуру, плотно прилегает и является барьером для влаги, кислорода, двуокиси углерода, двуокиси серы и хлорида, эффективно предотвращая дальнейшую коррозию.

Окалина на обычных стержнях из стали представляет собой чешуйчатый оксид с грубой текстурой, который не препятствует проникновению влаги или кислорода к нижележащим стержням и продолжению коррозии. Поскольку коррозионная стойкость относится к химическому составу марки, если каким-либо образом удалить пассивный оксидный слой, сразу же образуется новый пассивный слой. Деформированная арматура из коррозионностойкой стали – механические свойства

Деформированная арматура из коррозионностойкой стали (CRSD) Механизм сопротивления коррозии начинается с образования начального слоя защитного оксида или ржавчины. (гипооксиды). В отличие от обычной ржавчины на обычной арматуре, ржавчина CRSD является пассивной, стойкой и самообновляющейся. Защитный оксид имеет тонкую текстуру, плотно прилегает и является барьером для влаги, кислорода, двуокиси углерода, двуокиси серы и хлорида, эффективно предотвращая дальнейшую коррозию.

Окалина на обычных стержнях из стали представляет собой чешуйчатый оксид с грубой текстурой, который не препятствует проникновению влаги или кислорода к нижележащим стержням и продолжению коррозии. Поскольку коррозионная стойкость относится к химическому составу марки, если каким-либо образом удалить пассивный оксидный слой, сразу же образуется новый пассивный слой. Деформированная арматура из коррозионностойкой стали – механические свойства | Свойства | IS:1786 Fe500D | CRSD |

| Предел текучести, YS (мин, Н/мм 2 ) | 500 | 500 |

| % удлинение | 16 | 16 |

| Предел прочности при растяжении, UTS (мин, Н/мм 2 ) | 565 | 580 |

Сравнение методов борьбы с коррозией в арматуре:

Сравнение арматуры с цементно-полимерным композитным покрытием, арматуры с эпоксидным покрытием на основе плавления и деформированной арматуры из коррозионно-стойкой стали : 900 03| Параметры | ЦПКК | ФБЭК | CRSD |

| Толщина покрытия | 175 мм — 300 мм | 300 мм — 675 мм | Покрытие не требуется |

| Тип защиты арматуры | Внешний | Внешний | Внутренний |

| Предварительная обработка | Перед нанесением покрытия требуется предварительная обработка | Перед нанесением покрытия требуется предварительная обработка | Предварительная обработка не требуется |

| Обработка поверхности | Перед нанесением покрытия поверхность слегка шероховатая при внесении повреждений. | Перед нанесением покрытия поверхность слегка шероховатая при внесении повреждений. | Поверхность готового изделия не нарушена и не повреждена. |

| Термообработка | Весь процесс выполняется при комнатной температуре. | 230°С — 400°С | Лечение не требуется |

| Особое требование по изгибу | Модифицированный диаметр оправки определяется индийским стандартом | .Модифицированный диаметр оправки определяется индийским стандартом | .То же, что и другие арматурные стержни ТМТ марки Fe 500D |

| Внесены дефекты | Праздничный эффект | Эффект Холлидея | нет |

- «Долговечность бетонных конструкций», RDSO, Индия

- «Руководство по использованию высокопрочного бетона в мостах», RDSO, Индия

- IS: 13620 – Арматурные стержни с эпоксидным покрытием, скрепленные плавлением – Спецификация

- А775/А775М ? 07b (повторно утвержден в 2014 г.