Сколько времени застывает цементно песчаная смесь: Время высыхания цементного раствора

Сколько сохнет штукатурка? Время высыхания штукатурного слоя

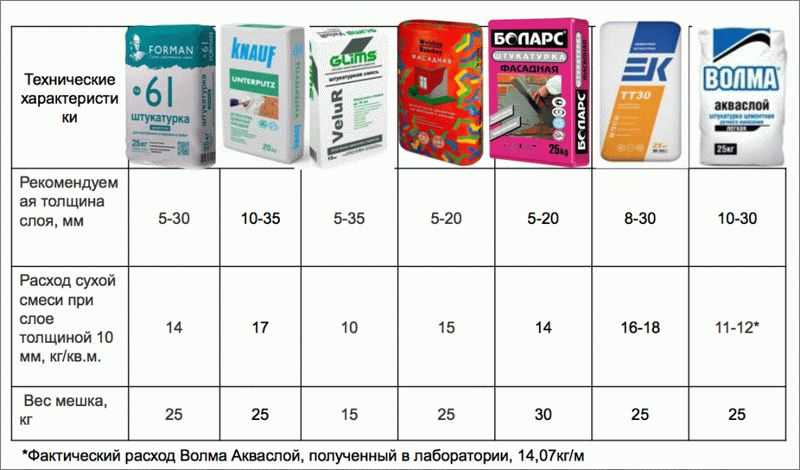

Высыхание штукатурного слоя — один из самых важных процессов при работах этого типа. Влага должна уходить из слоя равномерно. Но нельзя допускать слишком быстрого высыхания. Если необходимые условия не созданы, покрытие не приобретет необходимую крепость. Осыпание, расслоение, трещины на поверхности — эти проблемы чаще всего вызывает несоблюдение технологии. Хороший мастер всегда знает, сколько сохнет штукатурка.

Точный ответ дать достаточно сложно. Есть множество факторов, влияющих на скорость высыхания штукатурки, среди них: качество раствора, толщина слоя и даже температура и влажность воздуха.

От чего зависит время высыхания

Чтобы понять, сколько сохнет штукатурка на стенах, нужно учесть ряд обстоятельств:

- тип штукатурной смеси;

- толщину покрытия;

- особенности материала поверхности;

- влажность воздуха;

- температуру в помещении.

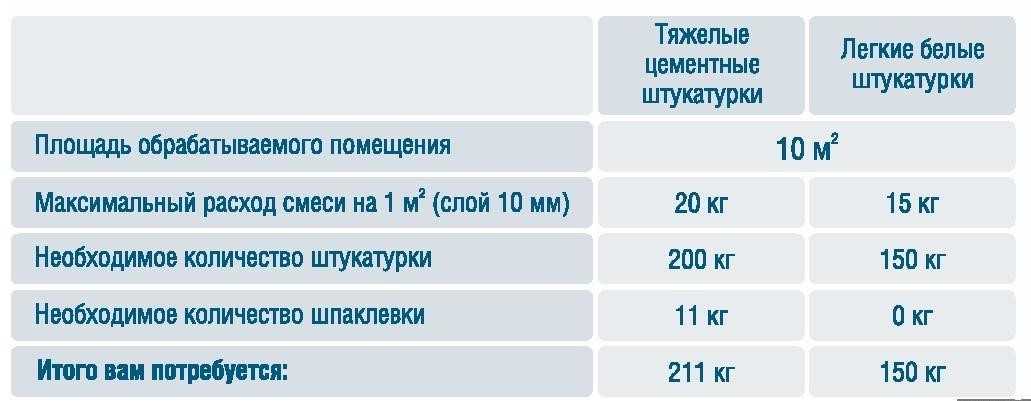

Предварительная сушка традиционного цементно-песчаного раствора занимает примерно две недели. После этого можно начинать декоративные работы. Считается, что быстрее других составов теряет влагу гипсовая штукатурка, например, Ротбанд — около 10 дней. Но это только приблизительные цифры, которые могут изменяться в зависимости от толщины штукатурного слоя, влажности и температуры воздуха, наличия отопления.

После этого можно начинать декоративные работы. Считается, что быстрее других составов теряет влагу гипсовая штукатурка, например, Ротбанд — около 10 дней. Но это только приблизительные цифры, которые могут изменяться в зависимости от толщины штукатурного слоя, влажности и температуры воздуха, наличия отопления.

Выясняя, сколько сохнет штукатурка на стенах в помещении, учитывают внешние обстоятельства. Оптимальной считается влажность 70% и температура 20 градусов. Если воздух прогрелся более чем 30 градусов, не рекомендуется начинать штукатурные работы. Состав будет терять влагу слишком быстро, появятся трещины.

Низкая температура в помещении — тоже плохо. Длительная сушка вредит прочности покрытия. Если температура достигает только пяти градусов, процесс высыхания станет очень долгим. Кроме того, следует учитывать замедление нарастания прочности раствора при температуре твердения ниже +15°С.Совершенно недопустимо замерзание штукатурного раствора. Замерзшая вода расширяется, она полностью разрушит высыхающий материал.

Как повлиять на процесс

Нельзя точно сказать, сколько нужно времени, чтобы высох штукатурный слой определенного вида, поскольку на процесс влияют разные моменты. Чтобы получить прочное и гладкое покрытие, нужно соблюдать некоторые правила:

- исключить влияние сквозняков;

- защитить поверхность от воздействия прямых солнечных лучей;

- соблюдать условия, предписанные для выполнения штукатурных работ;

- избегать принудительной сушки покрытия.

Свежий раствор следует предохранять от слишком быстрого высыхания и беречь от воздействия неблагоприятных условий (палящее солнце, сквозняк и т.д.).

Зимой допускается проведение штукатурных работ в отапливаемых помещениях. Принудительное, чрезмерно интенсивное вентилирование недопустимо. Но все же воздухообмен нужен, чтобы в комнате поддерживалась нормальная влажность. Хотя если снаружи идут затяжные дожди, не нужно открывать окна в помещении.

Сколько сохнет цементная и гипсовая штукатурка

Составы из гипса, в том числе популярная гипсовая штукатурка Кнауф Ротбанд, сохнут достаточно быстро, в среднем — около 7-10 дней. В зимний период время высыхания может занять до трех недель. Высохшая стена, обработанная гипсовым составом, станет заметно светлее. Изменение цвета по всему штукатурному слою показывает, что можно начинать декоративную отделку.

В зимний период время высыхания может занять до трех недель. Высохшая стена, обработанная гипсовым составом, станет заметно светлее. Изменение цвета по всему штукатурному слою показывает, что можно начинать декоративную отделку.

При нанесении штукатурки в несколько слоев, необходимо обеспечить полное высыхание первого слоя перед нанесением второго слоя.

Высыхание штукатурки зависит также от способа ее нанесения: механического или ручного. На сайте штукатурим.рус вы можете заказать услуги по механическому оштукатуриванию у хорошей бригады.

Цементно-песчаная стяжка пола своими руками: технология работ

Цементно-песчаная стяжка незаменима для устройства крепкого и качественного основания промышленных объектов, и служит одним из самых лучших вариантов в частном строительстве. Главные ее козыри — пористость структуры, которая обеспечивает отличную звуко- и теплоизоляцию, минимальная усадка из-за ограниченного количества воды и доступность материалов изготовления. А как сделать такую стяжку своими руками и технологически правильно, мы сейчас расскажем.

Наиболее надежной и долговечной стяжкой при перепадах основания не более чем на 3 см, считается именно цементно-песчаная. Она проста, доступна в исполнении даже новичку и обходится недорого.

Цементно-песчаная стяжка в основном произодится по полусухой технологии, но мы рассмотрим оба варианта.

Содержание

1 Этап I. Расчет будущей стяжки

2 Этап II. Определяем кривизну существующего основания

3 Этап III. Подготовка пола к стяжке

4 Этап IV. Приготовление цементно-песчаного раствора

5 Этап V. Подготовительные работы

6 Этап VI. Выполнение стяжки

7 Этап VII. Финишные работы

Этап I. Расчет будущей стяжки

По утрамбованному грунту ее толщина должна составлять не менее 12 см, а по уже старому бетонному основанию – от 7 см. Если вы сделаете цементно-песчаную стяжку тоньше, чем 3 см – она в скором времени даст трещины и начнет отслаиваться от основания. Ее оптимальный слой – 5 см.

Ее оптимальный слой – 5 см.

Но, если поверхность вашего пола имеет перепады от 10 до 20 см, а стяжку вы все равно планируете делать цементно-песчаную, тогда используйте как выравнивающую основу керамзит. Смешаете его с раствором – получите керамзитобетон. Звукоизоляция у такого пола будет замечательной.

А вот главные недостатки цементно-песчаной стяжки, которые нужно обязательно учитывать при расчете стяжки:

- Долгое высыхание – около месяца сухим летом, и куда дольше, если работы велись зимой.

- Много грязи и сырости в процессе.

- Серьезное увеличение нагрузки на перекрытие.

- Ограничение толщины стяжки – только от 5 до 7 см.

- Готовые смеси часто продаются низкого качества, с непонятными добавками, нередко попадается подделка.

И при всех таких минусах стяжка пока пользуется немалой популярностью среди строителей. Поэтому, если эти проблемы – не проблемы, приступаем к непосредственному процессу.

Этап II. Определяем кривизну существующего основания

В помощь вам будут линейный уровень, отвесы или более современные приборы, как оптические или лазерные нивелиры. Цель одна: определить рельеф основания, обозначить нулевую отметку, найти самую высокую точку пола и произвести расчет будущих затрат – сколько чего нужно будет купить, чтобы сделать такую стяжку пола.

Цель одна: определить рельеф основания, обозначить нулевую отметку, найти самую высокую точку пола и произвести расчет будущих затрат – сколько чего нужно будет купить, чтобы сделать такую стяжку пола.

Самый простой прибор для измерения пола – это уровень. Специальных навыков для пользования им не нужно – это простая стеклянная колба с пузырьком воздуха, по которому и ориентируются. Вмонтирована колба в деревянную линейку, которую мы и берем в руки.

Этап III. Подготовка пола к стяжке

Теперь ставим маяки. Это специальные направляющие, по которым мы и будем выравнивать плоскость стяжки. Подойдет любой ровный погонный материал – трубы с диаметром 15-32 мм, монтажные прямоугольные профили или брус. Главное, чтобы маяки не прогибались во время укладки стяжки – т.е. были достаточно жесткими.

А вот ставить маяки можно несколькими способами:

- Способ №1. Берем реечный уровень и измеряем горизонталь по длине каждого маяка и между ними. А чтобы выставить все направляющие ровно, вам нужно будет натянуть сеть нитей на высоте будущей стяжки.

Все это занимает немало времени и требует определенной сноровки.

Все это занимает немало времени и требует определенной сноровки. - Способ №2. Используем самый примитивный лазерный уровень. Сначала отбиваем линии маяков, затем ставим их строго параллельно друг другу и так, чтобы первый находился на расстоянии от стены от 20 до 30 см. Между остальными маяками делайте такой отступ, чтобы вам потом было удобно опирать на два соседних маяка концы правила. Им же вы будете потом разравнивать раствор. Обычно это 1,5 метра, и правило для такой работы лучше берите двухметровое.

По отбитым линиям просверлите саморезы. На каждый такой маяк достаточно будет трех штук: по краям с отступом по 10 см и посередине. Устанавливаем лазерный уровень по самой верхней отбитой черте.

После того, как уровень будет отбит, закрепите на стенах по отметинам саморезы. Натяните на них нити по всему периметру пола – это и будут ваши маяки. А чтобы нити не провисали, по центру каждой из них сделайте дополнительные опоры при помощи тех же саморезов или брусков.

Этап IV. Приготовление цементно-песчаного раствора

Цементно-песчаную смесь можно раздобыть тремя способами:

- Способ 1. Заказать готовый раствор в миксере. Из преимуществ вас такой способ порадует качеством и приемлемой ценой. Но минусы окажутся тоже значительными: для достаточно большой площади пола за день раствор не переносить от миксера. А заказывать тот же состав несколько раз, частями, и сложно, и дорого. Единственный вариант для просторных помещений – это услуга бетононасоса, которая еще дороже.

- Способ 2. Заказать готовую смесь в мешках, и разводить ее водой на месте. Но стоят такие мешки немало.

- Способ 3. Самостоятельно мешать цемент и песок прямо на месте, по выбранной рецептуре. Это трудоемкий, но самый рациональный в плане бюджета вариант. Выбирайте тот способ, который подходит для вашего помещения и будущего финишного покрытия.

Вот как происходит механизированная подача цементно-песчаной смеси:

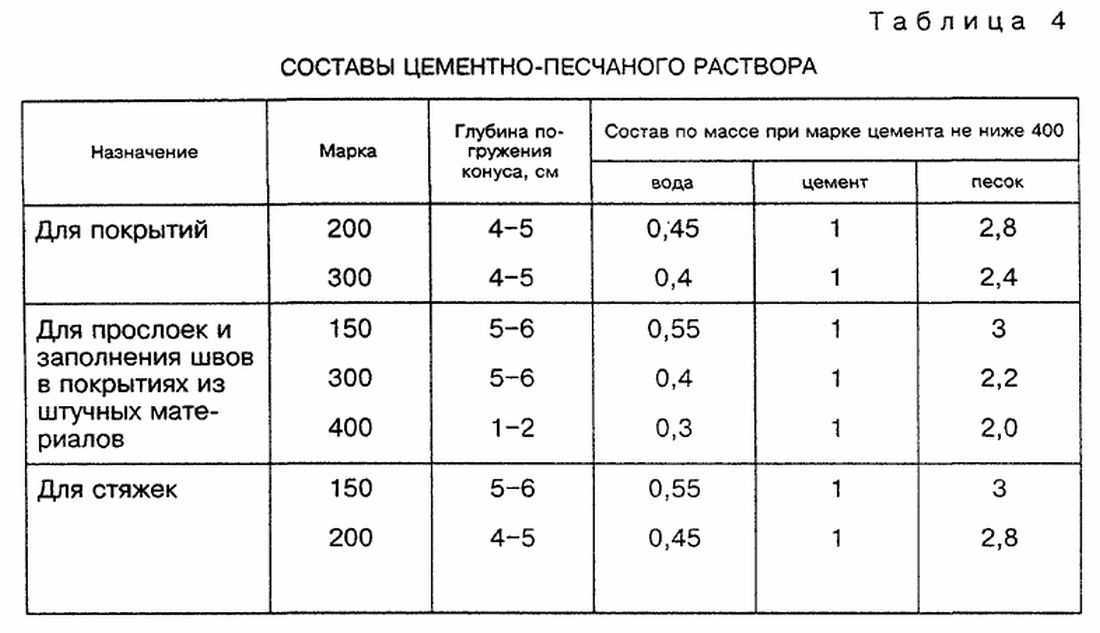

Для начала давайте научимся готовить цементно-песчаную смесь по мокрой технологии. Итак, рецепт достаточно прост: песок + цемент в пропорции 3:1, и вода к этой смеси в пропорции 50/50. Т.е. для приготовления цементно-песчаной стяжки возьмите одну часть цемента и три строительного песка. А далее – по инструкции:

Итак, рецепт достаточно прост: песок + цемент в пропорции 3:1, и вода к этой смеси в пропорции 50/50. Т.е. для приготовления цементно-песчаной стяжки возьмите одну часть цемента и три строительного песка. А далее – по инструкции:

- Песок смешиваем с цементом мастерком.

- В емкость наливаем воды и аккуратно вводим сухую смесь.

- Замешиваем раствор в глубокой емкости объемом до 30 литров, при помощи дрели с насадкой-мешалкой.

- По желанию добавьте в раствор пластификатор, чтобы улучшить пластичность будущей стяжки.

- Как только раствор по консистенции станет похож на густую сметану, возьмите на проверку немного смеси в кулак. Она не должна ни растекаться, ни распадаться. Выливать раствор нужно прямо на пол, и хорошо разравнивать его. За час-полтора его необходимо полностью использовать.

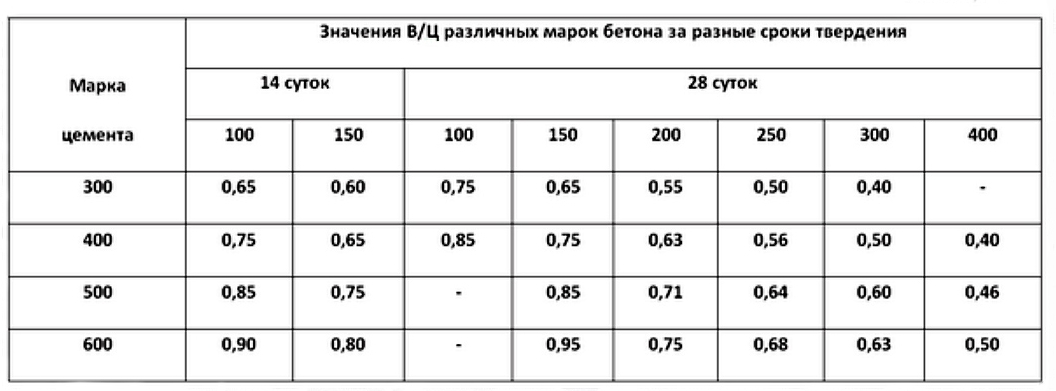

А теперь по полусухой. Для устройства стяжки берите цемент марки М-400. На одну комнату у вас уйдет примерно 7-8 мешков, если стяжку делать толщиной 4-5 см.

Раствор замешивайте прямо на полу, подложив на этом участке лист металла. Этот метод называется «вулкан», и именно по нему изготавливают полусухую цементно-песчаную смесь:

Этот метод называется «вулкан», и именно по нему изготавливают полусухую цементно-песчаную смесь:

- Шаг 1. Высыпаем 50-килограммовый мешок песка, поверх него – 1/3 мешка цемента, и перемешиваем все это совковой лопатой. Воду пока не добавляем.

- Шаг 2. На все это высыпаем второй мешок песка и столько же цемента, как и в первый раз. И так – третий раз, и только тогда перемешиваем всю смесь.

- Шаг 3. В полученной горке формируем лопатой «кратер», и в него заливаем воду. Хорошо перемешиваем и приступаем к укладке стяжки.

У правильной цементно-песочной смеси цвет должен быть серым – а желтые или рыжие оттенки говорят о том, что в растворе слишком много песка. Свой цвет, конечно, могут давать и специальные пластификаторы. Такие добавки позволяют раствору лучше застывать и впоследствии потом не давать трещин

Этап V. Подготовительные работы

Чтобы отделить стяжку от стен, крепят демпферную ленту. Рассчитать ее количество легко: это как раз периметр комнаты.

Сам процесс прост. В ряд нужно ставить маячные рейки. Первый маяк от стены установите на расстоянии нескольких сантиметров, а каждый последующий – с шагом 50-100 см. После установки маяков выкладываем смесь и разравниваем ее правилом. После того, как смесь будет настолько твердой, что по ней можно будет свободно перемещаться, убираем рейки.

Маяки для песчано-цементной смеси можно сделать самостоятельно. Для этого купите в строительном магазине недорогие штукатурные маяки по 10 мм и 30 килограмм гипсовой штукатурки для них. Для каждого маяка делаем по четыре подпорки из гипса – и этого будет достаточно, чтобы ничего не прогибалось во время работы правилом. А наиболее прочное сцепление маяков – из Ротбанда, если замешивать его небольшими порциями. Просто кладите раствор небольшими шлепкам рядом с саморезами, между ними, и немного выше. Затем крепите маяк, медленно опуская его, пока не коснется всех. Проверьте полученную плоскость.

Вы будете удивлены, но многие мастера своего дела умудряются устраивать такие стяжки вовсе без маяков:

Этап VI.

Выполнение стяжки

Выполнение стяжкиУкладывать цементно-песчаную стяжку начинайте с угла, который противоположен выход. Выложите сначала раствор на полметра, а затем правилом стяните его к себе – все проще, чем даже кажется на первый взгляд.

Разливайте приготовленную смесь от угла комнаты, и старайтесь максимально заполнить все щели. Разглаживайте раствор правилом так, чтобы оно перемещалось по направляющим легко, как по рельсам. Идите от дальней стены к себе и стягивайте раствор выше маяков. Полосы, которые окажутся напротив дверного проема, заливайте в последнюю очередь.

Теперь металлическим шпателем сбиваем все бугры с уже отвердевшей стяжки, и затираем все деревянной теркой, пока поверхность не станет однородной и шероховатой.

Готовим раствор для затирки. Замешиваем для этого хорошо просушенный песок, просеянный через сито, цемент в таком же количестве и воду. Во время затирки постоянно смачивайте стяжку водой из пульверизатора.

И, наконец, проверяем полученное качество стяжки правилом и уровнем, убирая все замеченные неровности. Выдерживаем такую стяжку в течение 12 часов, и только по истечению этого времени по ней можно будет ходить.

Выдерживаем такую стяжку в течение 12 часов, и только по истечению этого времени по ней можно будет ходить.

Этап VII. Финишные работы

Как только стяжка схватится настолько, чтобы выдерживать ваш вес, вынимайте направляющие. Пустоты после них можете заполнить тем же раствором, тогда стяжка у вас получится монолитной.

Высыхать такой пол будет от 10 до 30 суток, смотря какой именно рецепт смеси вы использовали. Только после этого можно начинать укладку финишных покрытий. Никакого дополнительного выравнивания не нужно, в чем и одно из самых ценных преимуществ цементно-песчаной стяжки.

- Автор: Алексей

- Распечатать

Оцените статью:

(27 голосов, среднее: 3.7 из 5)

Поделитесь с друзьями!

Бетон и цемент | Готовая смесь Big D

В чем разница между бетоном и цементом?

Между бетоном и цементом есть большая разница. Статья отвечает на этот вопрос с точки зрения различных свойств двух материалов и того, как они используются.

Вам нужен бетон или цемент?

Бетон и цемент — два распространенных типа строительных материалов. Они оба сделаны из щебня, но бетон сделан не только из камней. Бетон также содержит небольшие кусочки металла, пластика и других материалов, которые помогают ему держаться вместе и становиться прочнее.

Цемент — это просто тип бетона, в котором нет металла. Цемент производится из песка и химикатов, поэтому у него не так много применений, как у бетона. Цемент можно использовать для изготовления бетона путем смешивания цемента с водой.

Бетон имеет множество применений. Его можно использовать для строительства дорог, тротуаров и зданий. Он также используется для изготовления цементных блоков, которые используются в бетонных стенах и полах (например, полы в некоторых офисных зданиях).

Что такое испытание на прочность при сжатии?

Испытание на прочность при сжатии — это научный метод измерения прочности бетона или цемента. Обычно он используется в строительной отрасли для определения соответствующей прочности бетона или цементной смеси перед ее заливкой. Испытания на прочность при сжатии можно использовать, чтобы определить, содержит ли бетон или цементная смесь слишком много воды или имеет ли большое соотношение воздушных пустот.

Испытания на прочность при сжатии можно использовать, чтобы определить, содержит ли бетон или цементная смесь слишком много воды или имеет ли большое соотношение воздушных пустот.

Когда нужно тестировать?

Когда вы находитесь на стадии планирования своего проекта, важно определиться с типом материала, который вы будете использовать. Бетон и цемент — два распространенных материала, которые используют профессионалы в области строительства. Прежде чем приступить к любому строительному проекту, важно определить, какой материал вы выберете: бетон или цемент. Между этими двумя материалами есть небольшие различия, которые могут повлиять на конечный результат вашего проекта.

Бетон состоит из небольших кусков бетона одинакового размера, смешанных вместе. Когда эти маленькие кусочки соединяются, они создают прочную структуру. Цемент состоит из мелких частиц, смешанных с водой. Затем эта смесь со временем затвердевает и создает прочную, долговечную структуру.

Когда дело доходит до тестирования выбранного вами материала, необходимо учитывать несколько моментов. Во-первых, перед началом строительства необходимо проверить прочность материала. Во-вторых, вы должны проверить физические свойства материала (например, прочность и гибкость). Наконец, вы должны протестировать индекс реактивности (RI), чтобы убедиться, что он совместим с другими материалами в вашем проекте.

Во-первых, перед началом строительства необходимо проверить прочность материала. Во-вторых, вы должны проверить физические свойства материала (например, прочность и гибкость). Наконец, вы должны протестировать индекс реактивности (RI), чтобы убедиться, что он совместим с другими материалами в вашем проекте.

Существует множество различных факторов, которые необходимо учитывать при тестировании выбранного вами материала, но в целом важно провести исследование.

Что такое бетонные основания?

Бетон состоит из нескольких различных субстратов: гравия, песка, извести и воды. Гравий и песок являются основными материалами, используемыми в производстве бетона. Известь используется, чтобы сделать бетон более прочным и устойчивым к атмосферным воздействиям. Вода используется в качестве связующего вещества и обеспечивает влажность цемента для реакции.

Какие процессы используются при изготовлении бетона?

Бетон представляет собой материал, состоящий из заполнителя, вяжущего и цемента. Заполнитель обычно представляет собой песок или гравий, а вяжущее представляет собой гидравлическую жидкость, такую как портландцемент, известь или цементы, изготовленные из других элементов. Цемент смешивают с водой и другими ингредиентами, чтобы получить раствор, который затем заливается в формы для формирования бетонных блоков или плит.

Заполнитель обычно представляет собой песок или гравий, а вяжущее представляет собой гидравлическую жидкость, такую как портландцемент, известь или цементы, изготовленные из других элементов. Цемент смешивают с водой и другими ингредиентами, чтобы получить раствор, который затем заливается в формы для формирования бетонных блоков или плит.

Как приготовить цемент: заливкой, распылением или проращиванием?

Если вы похожи на большинство домовладельцев, у вас, вероятно, смешанные чувства по поводу бетона. С одной стороны, он прочный, надежный и доступный. С другой стороны, с ним может быть немного больно работать. В этой статье мы рассмотрим разницу между бетоном и цементом и объясним, как вы можете подготовить каждый материал для использования в вашем доме.

Бетон изготовлен из крупного заполнителя, смешанного с водой и цементом. Затем смесь прессуется в форму и ставится для затвердевания. Бетон чаще всего заливают прямоугольными или квадратными формами. Его также можно залить в бетонную опалубку (каркас из деревянных балок и колонн, который поддерживает бетон во время его затвердевания) или залить на месте с помощью мобильной системы заливки.

Цемент представляет собой гораздо более мелкозернистый продукт, чем бетон. Он сделан из портландцемента, песка и воды. Цемент обычно поставляется в сыпучем виде, и с ним необходимо обращаться осторожно, чтобы предотвратить комкование. Его можно использовать для изготовления объектов любой формы и размера, включая отливки и формы. Цемент обычно заливают в формы, называемые стержнями (или блоками). После того, как цемент затвердеет, стержни можно обрезать до нужного размера, а отливки удалить. Цемент не является жидкостью. На самом деле это твердый порошок, который при смешивании с водой становится жидкостью. При смешивании с песком или гравием он образует бетонный продукт, который имеет те же физические свойства, что и природный цемент (цементит). Хотя смесь цемента и заполнителя становится твердой массой в течение нескольких минут или часов, она полностью не затвердевает в течение двух или более месяцев, в зависимости от местных погодных условий. Цементные смеси обычно готовы к использованию через месяц после смешивания и помещения в среду, в которой они будут затвердевать, в том числе в помещении при искусственном источнике света или на открытом воздухе на бетонной подушке, покрытой битумной черепицей или щебнем (для защиты от дождя).

Позвоните в Big D Готовая смесь для всех ваших потребностей в бетоне!

Бетон бывает двух основных типов: бетон и цемент. Бетон состоит из небольших кусков арматуры, скрепленных цементом. Цемент представляет собой смесь песка и воды, которая затвердевает при высыхании.

Одно из распространенных заблуждений о бетоне состоит в том, что он используется только для строительных конструкций. Фактически, бетон можно использовать для самых разных проектов, включая тротуары, подъездные пути, внутренние дворики и даже пруды!

Если вы ищете надежный источник для всех ваших конкретных нужд, вам следует позвонить в Big D Ready Mix. Здесь, в Big D Ready Mix Concrete, у нас есть команда высококвалифицированных и опытных профессионалов, которые готовы помочь вам с вашими жилыми и коммерческими бетонными и строительными потребностями для всех типов проектов.

Мы можем предоставить вам высококачественные смеси, которые не только хорошо затвердевают, но и дают прочный и стойкий результат.

Мы обслуживаем Даллас с 2002 года. Позвоните нам по телефону 972-737-7976 или свяжитесь с нами через Интернет, и один из наших специалистов поможет вам в этом процессе.

Описание применения — Текучая засыпка — Руководство пользователя по отходам и побочным материалам при строительстве дорожного покрытия материал (материалы), который используется в основном в качестве обратной засыпки вместо уплотненной земли. Эта смесь способна заполнить все пустоты в неравномерных земляных работах и трудно поддается обработке. достигает мест (например, под трубами и вокруг них), самовыравнивается и затвердевает в течение нескольких часов без необходимости послойного уплотнения. Текучий заполнитель иногда называют заполнителем с регулируемой плотностью (CDF), материалом с контролируемой низкой прочностью (CLSM), тощим бетонным раствором и безусадочным заполнителем.

Текучая засыпка определяется Американским институтом бетона (ACI) как самоуплотняющийся цементный материал, который находится в текучем состоянии при укладке и имеет прочность на сжатие 8,3 МПа (1200 фунтов/дюйм 2 ) или менее при 28 дней. В большинстве современных применений текучего наполнителя используется неограниченная прочность на сжатие 2,1 МПа (300 фунтов/дюйм

В большинстве современных применений текучего наполнителя используется неограниченная прочность на сжатие 2,1 МПа (300 фунтов/дюйм

Текучие наполнители в основном используются в работах ниже уровня земли, таких как траншеи, где требуется низкая прочность и простота укладки. Текучая засыпка обычно размещается с использованием обычных автобетоносмесителей. Во многих случаях эти материалы сконструированы таким образом, что после затвердевания они сопоставимы по прочности с окружающей почвой, что делает возможным выемку грунта в более позднее время.

МАТЕРИАЛЫ

Мелкие заполнители или наполнители (обычно песок) часто используются в текучих смесях-заполнителях, которые производятся на заводах по производству товарных смесей, особенно в смесях повышенной прочности CLSM. Портландцемент и/или дополнительные вяжущие материалы и вода являются важными ингредиентами всех текучих закладочных смесей, поскольку именно гидратация этих вяжущих материалов позволяет текучей закладочной смеси затвердевать и набирать прочность.

Мелкий заполнитель или наполнитель

Мелкий заполнитель или наполнитель обеспечивает твердые частицы для развития прочности на сжатие, а также несущей способности. Для целей данного обсуждения мелкими заполнителями являются материалы с размером частиц в диапазоне от 4,75 мм (сито № 4) до 0,075 мм (сито № 200), а наполнителем называются материалы с размером частиц менее 0,075 мм. (сито № 200). Свойства мелкозернистого заполнителя или наполнителя, которые наиболее важны для его использования в текучем наполнителе, — это его градация и удельный вес. Композитный материал должен быть достаточно мелкозернистым, чтобы улучшить текучесть смеси, но также может быть достаточно гранулированным, чтобы можно было удалить часть избыточной воды из смеси до начального затвердевания.

Песок является наиболее часто используемым текучим наполнителем, хотя другие материалы (такие как угольный остаток, летучая зола, отработанный литейный песок, карьерная мелочь и мешочная пыль) также используются.

Вяжущие материалы

Можно использовать различные вяжущие материалы для получения подходящего вяжущего раствора с желаемой прочностью на сжатие и текучестью. Эти материалы можно разделить на три основные категории. К ним относятся портландцемент, пуццолановые материалы и самоцементирующиеся материалы.

Портландцементы представляют собой гидравлические цементы, которые схватываются и твердеют в результате реакции с водой посредством гидратации с образованием затвердевшей массы. Количество портландцемента в текучей засыпной смеси вместе с водой и добавленным количеством портландцемента определяет предел прочности смеси. При более низком содержании цемента (в диапазоне от 3 до 5 процентов по весу) предел прочности на сжатие в течение 28 дней текучей засыпной смеси обычно составляет от 0,5 до 1,0 МПа (от 75 до 150 фунтов/дюйм  2 ) диапазона.

2 ) диапазона.

Пуццолановые материалы представляют собой материалы, состоящие из аморфного кремнеземистого или кремнеземисто-глиноземистого материала в тонкоизмельченной (порошковой) форме (по размеру близкие к частицам портландцемента), которые в присутствии воды реагируют с активатором (обычно гидроксидом кальция и щелочи) с образованием соединений, обладающих вяжущими свойствами. Описания различных видов пуццоланов и их спецификации приведены в стандарте ASTM C618. Самоцементирующиеся материалы — это материалы, которые реагируют с водой с образованием продуктов гидратации без какого-либо активатора.

Зола-унос часто используется в текучих смесях наполнителя в качестве вяжущего материала, поскольку ее мелкие частицы сферической формы значительно улучшают текучесть или текучесть смеси. Летучая зола, образующаяся при сжигании битуминозных углей, проявляет пуццолановые свойства и вступает в реакцию с оксидом кальция с образованием цементного теста. Летучая зола, образующаяся при сжигании суббитуминозного угля, проявляет свойства самоцементации и иногда используется вместо портландцемента в тех областях, где он легко доступен.

Вода

Количество воды в текучей наполнительной смеси напрямую влияет на текучесть и прочность смеси. Необходимо добавить достаточное количество воды для смазывания твердых частиц в смеси, чтобы достичь желаемой степени текучести, которая часто связана с оседанием смеси. При заданном содержании цемента увеличение содержания воды обычно приводит к небольшому снижению набора прочности смеси при сжатии с течением времени. Требования к воде для текучести смеси зависят от поверхностных свойств твердых веществ в смеси. Диапазон от 250 до 400 литров на кубический метр (от 50 до 80 галлонов на кубический ярд) удовлетворит большинство комбинаций материалов.

СВОЙСТВА МАТЕРИАЛА И МЕТОДЫ ИСПЫТАНИЙ

Мелкий заполнитель или наполнитель

Мелкий заполнитель или наполнитель должны быть надлежащего размера и сортности, чтобы эффективно способствовать текучести текучей наполнительной смеси. Наиболее часто используемыми наполнителями являются песок и угольная летучая зола (пуццолановая), при этом выбор материала обычно определяется доступностью и сравнительной стоимостью.

- Удельный вес – мелкий заполнитель или материалы наполнителя должны быть в диапазоне от относительно низкого до умеренного удельного веса, чтобы способствовать текучести и препятствовать сегрегации частиц в полученной текучей смеси-заполнителе.

В таблице 24-14 перечислены стандартные методы испытаний, используемые для оценки материалов с мелким заполнителем или наполнителей для использования в текучем наполнителе.

Таблица 24-14. Процедуры испытаний мелкого заполнителя или наполнителя.

| Недвижимость | Метод испытаний | Артикул |

| Градация | Гранулометрический анализ почв | ASTM D422 |

| Масса | Удельный вес и пустоты в заполнителе | АСТМ D29 |

| Удельный вес почв | АСТМ D854 |

Вяжущие материалы

Тип вяжущих материалов, используемых в конструкции текучей засыпной смеси, будет играть главную роль в определении окончательной прочности на сжатие и текучести смеси. Некоторые из наиболее важных свойств вяжущих материалов, используемых в текучих засыпных смесях, включают:

Некоторые из наиболее важных свойств вяжущих материалов, используемых в текучих засыпных смесях, включают:

Крупность – крупность цемента или дополнительных вяжущих материалов влияет на тепловыделение и скорость гидратации. Более тонкие материалы реагируют быстрее с соответствующим увеличением набора прочности на раннем этапе. Тонкость также влияет на удобоукладываемость, поскольку чем мельче материал, тем больше площадь поверхности и сопротивление трению пластичного бетона.

Время схватывания – время схватывания цементного теста является показателем скорости, с которой происходят реакции гидратации и нарастание прочности.

Прочность на сжатие – прочность на сжатие зависит от состава и крупности цемента. Прочность на сжатие для различных цементов или цементных смесей устанавливается путем испытания кубиков строительного раствора на прочность на сжатие.

- Удельный вес – удельный вес не является показателем качества цемента, но необходим для расчета состава бетонной смеси.

Удельный вес портландцемента составляет примерно 3,15.

Удельный вес портландцемента составляет примерно 3,15.

В таблице 24-15 приведен список стандартных лабораторных испытаний, которые в настоящее время используются для оценки состава смеси или ожидаемых характеристик вяжущих материалов для использования в текучих смесях-заполнителях.

Таблица 24-15. Процедуры испытаний вяжущих материалов.

| Недвижимость | Метод испытаний | Артикул |

| Общие характеристики | Портландцемент | АСТМ С150 |

| Смешанный гидравлический цемент | АСТМ С595 | |

| Расширяющийся гидравлический цемент | АСТМ С845 | |

| Использование пуццолана в качестве минеральной добавки | АСТМ С618 | |

| Тонкость | Крупность гидравлического цемента на ситах 150 мм (№ 100) и 75 мм (№ 200) | АСТМ С184/ ААШТО Т128 |

| Крупность гидравлического цемента и сырья на ситах 300 мм (№ 50), 150 мм (№ 100) и 75 мм (№ 200) мокрым методом | АСТМ С786 | |

| Крупность гидравлического цемента на сите 45 мм (№ 325) | АСТМ С430/ ААШТО Т192 | |

| Определение крупности портландцемента с помощью прибора для определения воздухопроницаемости | АСТМ С204/ ААШТО Т153 | |

| Определение крупности портландцемента по турбидиметру | АСТМ С115/ ААШТО Т98 | |

| Время схватывания | Время схватывания гидравлического цемента с помощью иглы Вика | АСТМ С191/ ААШТО Т131 |

| Время схватывания гидравлического цемента с помощью игл Гиллмора | АСТМ С266/ ААШТО Т154 | |

| Время схватывания гидравлического цементного раствора модифицированной иглой Вика | АСТМ С807 | |

| Прочность на сжатие | Прочность на сжатие гидравлических цементных растворов (с использованием кубических образцов размером 2 дюйма или 50 мм) | АСТМ С109/ ААШТО Т106 |

| Прочность на сжатие гидравлических цементных растворов (с использованием частей призм, сломанных при изгибе) | АСТМ С349 | |

| Удельный вес | Плотность гидравлического цемента | АСТМ С188/ ААШТО Т133 |

Как отмечалось ранее, летучая зола угля может использоваться несколькими способами в жидком наполнителе, в зависимости от типа летучей золы и используемого количества. Пуццолановая летучая зола при использовании в относительно небольших количествах (15 процентов или меньше по весу от общей массы смеси) может повысить прочность и улучшить текучесть смеси. При использовании в больших количествах (до 94 процентов от общей массы смеси) пуццолановая летучая зола также действует как наполнитель в смеси. Самоцементирующуюся летучую золу можно использовать в относительно небольших количествах (15 процентов или меньше по весу от общего количества смеси) для увеличения набора прочности или сокращения времени твердения в сочетании с портландцементом или просто в качестве заменителя или полной замены портландцемента. . В любом случае наиболее важные свойства летучей золы (или других пуццоланов), используемых в текучих смесях, включают:

Пуццолановая летучая зола при использовании в относительно небольших количествах (15 процентов или меньше по весу от общей массы смеси) может повысить прочность и улучшить текучесть смеси. При использовании в больших количествах (до 94 процентов от общей массы смеси) пуццолановая летучая зола также действует как наполнитель в смеси. Самоцементирующуюся летучую золу можно использовать в относительно небольших количествах (15 процентов или меньше по весу от общего количества смеси) для увеличения набора прочности или сокращения времени твердения в сочетании с портландцементом или просто в качестве заменителя или полной замены портландцемента. . В любом случае наиболее важные свойства летучей золы (или других пуццоланов), используемых в текучих смесях, включают:

Крупность – частицы летучей золы должны быть достаточно мелкими, чтобы обеспечить достаточную площадь поверхности и вступать в реакцию с портландцементом или другими активаторами (такими как известь, известковая пыль или цементная пыль) и повышать текучесть текучая заливочная смесь.

- Пуццолановая активность – пуццолановая летучая зола должна состоять из достаточного количества кремнезема и глинозема для химической реакции с доступным кальцием с образованием вяжущих соединений, в то время как самоцементирующаяся летучая зола должна содержать достаточное количество силиката кальция и магния и алюминатов для развития прочности в наличие воды.

В таблице 24-16 перечислены стандартные методы испытаний, используемые для оценки пуццоланов, включая летучую угольную золу, на предмет их пригодности для жидкотекучих наполнителей.

Таблица 24-16. Процедуры пуццоланового теста.

| Недвижимость | Метод испытаний | Артикул |

| Тонкость | Отбор проб и тестирование летучей золы или природных пуццоланов для использования в качестве минеральной добавки в бетоне на основе портландцемента | АСТМ С311 |

| Пуццолановая активность | Летучая зола и необработанный или кальцинированный природный пуццолан для использования в качестве минеральной добавки в бетоне на основе портландцемента | АСТМ С618 |

ТЕКУЩАЯ ЗАПОЛНИТЕЛЬНАЯ СМЕСЬ

Текучие закладочные смеси обладают характеристиками высококачественной уплотненной грунтовой засыпки после затвердевания, при этом напоминая очень удобоукладываемую бедную бетонную смесь при производстве, транспортировке и укладке. Важнейшими физическими характеристиками текучих закладочных смесей являются набор прочности, текучесть, время затвердевания, кровотечение и усадка, удельный вес, несущая способность, сопротивление сдвигу и коррозионная стойкость.

Важнейшими физическими характеристиками текучих закладочных смесей являются набор прочности, текучесть, время затвердевания, кровотечение и усадка, удельный вес, несущая способность, сопротивление сдвигу и коррозионная стойкость.

Развитие прочности – наиболее важным свойством текучего наполнителя является его прочность, измеряемая как прочность на неограниченное сжатие. Развитие прочности в текучих смесях наполнителя напрямую связано с компонентами смеси.

Текучесть – текучесть при укладке текучих наполнительных смесей в первую очередь зависит от содержания воды, хотя летучая зола улучшает текучесть точно так же, как летучая зола делает бетон более поддающимся перекачиванию. Чем выше содержание воды, тем более текучая смесь. Текучесть можно измерить одним из нескольких различных методов, включая испытания на осадку и конус потока. Нормальный диапазон осадки для текучих засыпных смесей составляет от 150 до 250 мм (от 6 до 10 дюймов).

Этот диапазон осадки соответствует времени потока от 30 до 60 секунд через стандартный конус потока.

Этот диапазон осадки соответствует времени потока от 30 до 60 секунд через стандартный конус потока.Время отверждения – время отверждения текучих закладочных смесей напрямую зависит от типа цемента, его содержания, содержания наполнителя (включая летучую золу), а также содержания воды и погодных условий. Затвердевание текучих засыпных смесей, содержащих 5 процентов цемента (что достаточно для поддержания веса среднего человека), обычно можно ожидать в течение от 1 до 4 часов. В течение 24 часов строительная техника обычно способна передвигаться по поверхности текучей насыпи без каких-либо видимых повреждений.

Вытекание и усадка – возможно некоторое вытекание и усадка в текучих наполнительных смесях с относительно высоким содержанием воды. Испарение отбираемой воды из таких смесей часто приводит к усадке текучей засыпки. Усадка может происходить как в поперечном, так и в вертикальном направлении и может проявляться в виде усадочных трещин на верхней поверхности материала.

После начального затвердевания текучих закладочных смесей не ожидается никакой усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения морозом.

После начального затвердевания текучих закладочных смесей не ожидается никакой усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения морозом.Удельный вес – плотность или удельный вес текучих наполнительных смесей зависит главным образом от удельного веса наполнителя или заполнителя. Удельный вес смесей с высоким содержанием песка обычно находится в диапазоне от 1900 до 2350 кг/м 3 (от 115 до 145 фунтов/фут 3 ). Удельный вес текучих наполнительных смесей, в которых в качестве наполнителя используется летучая зола, обычно находится в диапазоне от 1500 до 1900 кг/м 3 (от 90 до 115 фунтов/фут 3 ). Там, где плохие грунтовые условия требуют использования легкого наполнителя, смеси CLSM низкой плотности могут быть получены путем введения предварительно приготовленного пенообразователя, причем более высокие дозировки приводят к большему снижению плотности смеси.

Удельный вес смесей CLSM низкой плотности может варьироваться от 320 до 1300 кг/м 3 (от 20 до 80 фунтов/фут 3 ), в зависимости от количества предварительно сформованной пены, которая вводится в смесь во время дозирования.

Удельный вес смесей CLSM низкой плотности может варьироваться от 320 до 1300 кг/м 3 (от 20 до 80 фунтов/фут 3 ), в зависимости от количества предварительно сформованной пены, которая вводится в смесь во время дозирования.Прочность на смятие – прочность на смятие текучих наполнителей напрямую связана с их прочностью на сжатие без ограничений. Текучая засыпная смесь с пределом прочности на сжатие без ограничений в течение 28 дней 1,0 МПа (150 фунтов/дюйм 2 ) имеет прочность на смятие приблизительно 9000 кг/м 2 (10 тонн/фут 2 ). Это примерно в три раза больше, чем прочность на смятие высококачественного, хорошо уплотненного зернистого карьерного грунта. Поскольку прочность смеси на неограниченное сжатие со временем увеличивается, то же самое происходит и с несущей способностью.

Прочность на сдвиг – испытания на трехосную прочность на сдвиг текучих смесей заполнителя показали угол внутреннего трения в диапазоне от 20 градусов для смесей с использованием мелкого песка до 30 градусов для смесей с использованием бетонного песка.

Было установлено, что сцепление затвердевших текучих закладочных смесей составляет примерно 30 процентов от прочности на сжатие без ограничений.

Было установлено, что сцепление затвердевших текучих закладочных смесей составляет примерно 30 процентов от прочности на сжатие без ограничений.- Коррозионная стойкость – следует избегать контакта текучего наполнителя с металлическими трубами или бетоном, чтобы не способствовать коррозии этих материалов. Коррозия обычно связана с кислотностью (низкий pH) и низким удельным электрическим сопротивлением, хотя растворимость таких компонентов, как сульфаты, также влияет на коррозию. Текучая засыпка обычно слабощелочная, и ее удельное сопротивление увеличивается по мере затвердевания материала и продолжения гидратации цемента, так что в течение нескольких дней текучая засыпка обычно имеет удельное электрическое сопротивление, достаточное для устранения большинства проблем, связанных с коррозией.

Список стандартных методов испытаний, обычно используемых для оценки текучих наполнителей, приведен в таблице 24-17.

Таблица 24-17. Процедуры испытаний текучего заполнения.

Процедуры испытаний текучего заполнения.

| Недвижимость | Метод испытаний | Каталожные номера |

| Развитие силы | Прочность на сжатие связного грунта без ограничений | АСТМ D2166 |

| Индекс прочности на сжатие грунтов с химическим раствором | АСТМ D4219 | |

| Текучесть | Осадка бетона на портландцементе | АСТМ С143 |

| Поток раствора для предварительно уложенного заполнителя (метод конуса потока) | АСТМ С939 | |

| Время отверждения | Время схватывания бетонных смесей по сопротивлению пенетрации | АСТМ С403 |

| Кровотечение и усадка | Изменение высоты в раннем возрасте цилиндрических образцов из вяжущих смесей | АСТМ С827 |

| Масса | Удельный вес, текучесть и содержание воздуха в бетоне | АСТМ С138 |

| Несущая способность | Калифорнийский коэффициент несущей способности (CBR) лабораторных уплотненных грунтов | ASTM D1883 |

| Прочность на сдвиг | Неконсолидированная недренированная прочность на сжатие связных грунтов при трехосном сжатии | АСТМ Д2850 |

| Испытание грунтов на прямой сдвиг в консолидированных осушенных условиях | АСТМ D3080 | |

| Коррозионная стойкость | рН почвы для использования в коррозионных испытаниях | АСТМ G51 |

| Полевые измерения удельного сопротивления грунта с использованием четырехэлектродного метода Веннера | АСТМ G57 | |

| Optimum SO 3 в портландцементе | АСТМ С563 |

ССЫЛКИ НА ДОПОЛНИТЕЛЬНУЮ ИНФОРМАЦИЮ

Американский институт бетона.

Все это занимает немало времени и требует определенной сноровки.

Все это занимает немало времени и требует определенной сноровки.

Удельный вес портландцемента составляет примерно 3,15.

Удельный вес портландцемента составляет примерно 3,15.

Этот диапазон осадки соответствует времени потока от 30 до 60 секунд через стандартный конус потока.

Этот диапазон осадки соответствует времени потока от 30 до 60 секунд через стандартный конус потока. После начального затвердевания текучих закладочных смесей не ожидается никакой усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения морозом.

После начального затвердевания текучих закладочных смесей не ожидается никакой усадки или оседания. Основная проблема, связанная с растрескиванием при усадке, скорее всего, связана с возможностью проникновения воды, замерзания и последующего повреждения морозом. Удельный вес смесей CLSM низкой плотности может варьироваться от 320 до 1300 кг/м 3 (от 20 до 80 фунтов/фут 3 ), в зависимости от количества предварительно сформованной пены, которая вводится в смесь во время дозирования.

Удельный вес смесей CLSM низкой плотности может варьироваться от 320 до 1300 кг/м 3 (от 20 до 80 фунтов/фут 3 ), в зависимости от количества предварительно сформованной пены, которая вводится в смесь во время дозирования. Было установлено, что сцепление затвердевших текучих закладочных смесей составляет примерно 30 процентов от прочности на сжатие без ограничений.

Было установлено, что сцепление затвердевших текучих закладочных смесей составляет примерно 30 процентов от прочности на сжатие без ограничений.