Сколько в 1 м3 блоков: Сколько блоков в кубе таблица с рассчетами пеноблока и газосиликата на дом

примеры расчетов на 1 поддоне?

Бетон / Расчеты и пропорции /

Содержание

- 1 Для чего нужен расчет количества керамзитоблоков?

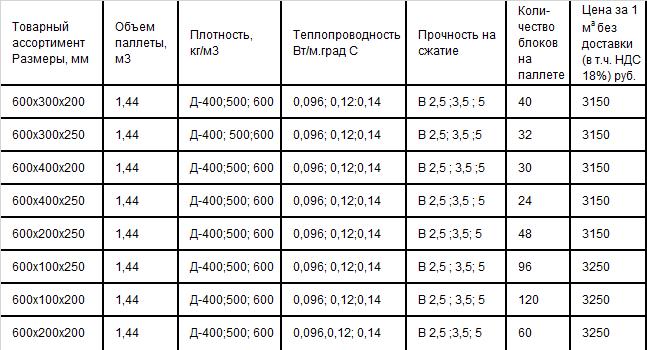

- 2 Ориентировочная таблица

- 3 Примеры расчетов

- 4 Вывод

Керамзитобетонным блокам доверяют потому, что они имеют множество преимуществ перед другими материалами: небольшой вес, прочность, экологичность, высокие звуко- и теплоизоляционные свойства. Такими характеристиками этот стройматериал обладает потому, что основной его составляющей является керамзит – легкий, пористый строительный материал, получаемый путем обжига глины. Также керамзитоблоки содержат цемент, песок и специальные воздухововлекающие добавки. Благодаря термической обработке керамзитобетонного блока, он обладает высокой прочностью. Более того, керамзитобетон экономически выгодный материал, так как масса блоков, которые находятся на 1 м2, в процессе кладки стен уменьшается в два раза.

Для чего нужен расчет количества керамзитоблоков?

Перед началом строительства всегда нужно точно знать, сколько керамзитобетонных блоков поместится как в 1 м2, так и в 1 м3, ведь это позволит не только сократить расход, но и не беспокоиться в процессе кладки о нехватке материала.

Вернуться к оглавлению

Ориентировочная таблица

Вернуться к оглавлению

Примеры расчетов

Для того, чтобы посчитать керамзитобетонные блоки на один куб, нужно, прежде всего, знать их габариты. Далее узнаем объем по формуле: V=xyz, где x-длина, y-ширина, z-высота. Затем 1 кубический метр делим на полученное число и узнаем расход керамзитоблоков на 1 м3.

Рядовые керамзитоблоки размером 390*190*90 мм (0,39*0,19*0,09 м):

1 / (0,39*0,19*0,9) = 149,94 (150 штук).

Вместе со швом рядовые керамзитоблоки будут иметь следующие размеры: 400*200*100 мм:

1 / (0,4*0,2*0,1) = 125 шт.

Расчет числа перегородочных керамзитоблоков размером 390*190*120 мм в 1 кубе:

1 / (0,39*0,19*0,12) = 112,5 шт.

Перегородочный керамзитобетонный блок в кладке размером 400*200*120 мм:

1 / (0,4*0,2*0,12) = 104,2 (104,5) шт.

Сколько керамзитоблоков на одном поддоне? Ответить на этот вопрос нельзя однозначно. Тут все зависит как от веса изделия, так и от качества поддона. Например, на число керамзитоблоков на EUR поддоне – 84, а на FIN поддоне – 105. Перегородочные блоки толщиной 12 см поместятся на одном поддоне в количестве 120 штук.

Тут все зависит как от веса изделия, так и от качества поддона. Например, на число керамзитоблоков на EUR поддоне – 84, а на FIN поддоне – 105. Перегородочные блоки толщиной 12 см поместятся на одном поддоне в количестве 120 штук.

Кроме знания кубатуры для успешной кладки рекомендуем вам рассчитать, сколько керамзитоблоков не только в 1 м3, но и в 1 м2. Для этого нужно перемножить 2 любые стороны блока и разделить 1 м2 на полученное число.

Вернуться к оглавлению

Вывод

Итак, каждый знает, что правильный расход материала – залог успеха в любом строительстве. И рассчитать нужное количество керамзитоблоков совсем не трудно. Кроме этого, советуем Вам ответственно подойти к выбору материала, сравнить ассортимент разных производителей, узнать цены, читать отзывы и убедиться в качестве. Когда Вы будете осведомлены во всех этих вопросах, и рассчитаете, сколько керамоблоков в 1 м3, смело можете приступать к покупке материала.

Применяя предложенный в данной статье метод расчета количества материала, вы уменьшите свой расход, закупитесь блоками в нужном количестве, и строительство займет намного меньше времени.

62 кирпича — Газосиликатные блоки

Продукция:

- АКЦИИ

- Полнотелый кирпич

- Облицовочный кирпич

- Силикатный кирпич

- Шамотный кирпич

- Керамический камень

- Газосиликатные блоки

- Керамзитобетонные блоки

- Тротуарная плитка BRAER

- Тротуарная плитка Artstein

- Тротуарная плитка Колдиз

- Тротуарная плитка (Рязань)

- Технический углерод (сажа)

- Шамотная глина

- Огнеуп.

клад. смесь

клад. смесь - Фундаментные блоки

- Кольца для колодца

- Крышка на колодец

- Трубы безнапорные

- Песок

- Щебень

- Металл

- Цемент

- Пиломатериалы

- Сухие смеси Perfekta

- Теплоизоляция

- Натуральный камень

- Искусственный камень

- Валуны

- Цветной гранитный щебень

- Пластиковые емкости

- Крепеж

- Трубы канализации

- Скворечники и кормушки

- Садовые фигуры

- Корма для животных

- Эрклезы

- Камни для бани

- Изделия из чугуна

- Уличные тренажеры

- Таблетированная соль

Низкие цены. Индивидуальный подход к каждому клиенту. Скидки.

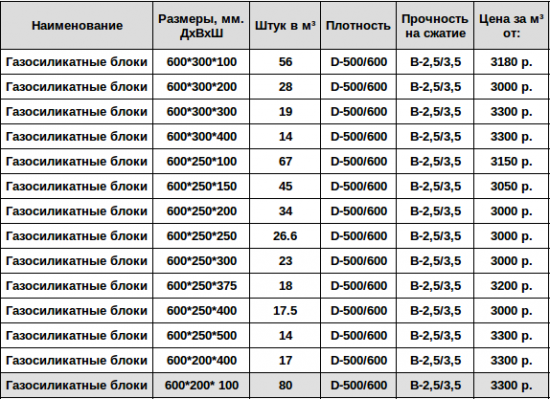

У нас можно купить газосиликатные блоки в наличии и на заказ

Оптом дешевле! Наш прайс-лист

| Наимено-вание | Кол-во на под-доне | Марка по средней плот-ности кг/м3 | Цена, руб за м3. |

| PORITEP 625*250*100 (1,875м3 в поддоне) | 120 | D-500 | Акция за 1м3 4400 |

| PORITEP 625*250*150 (1,875м3 в поддоне) | 80 | D-500 | Акция за 1м3 4400 |

| PORITEP 625*250*200 (2,000м3 в поддоне) | 64 | D-500 | Акция за 1м3 4400 |

| PORITEP 600*200*300 (1,8 м3 в поддоне) | 50 | D-500 | Акция за 1м3 4400 |

| PORITEP 625*250*300 (1,875м3 в поддоне) | 40 | D-500 | Акция за 1м3 4400 |

| PORITEP 625*250*375 (1,875м3 в поддоне) | 32 | D-500 | Акция за 1м3 4400 |

| PORITEP 625*250*400 (2,000м3 в поддоне) | 32 | D-500 | Акция за 1м3 4400 |

| КАЛУЖСКИЙ 625*250*100 (1,875 м3 в поддоне) | 120 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*125 (1,875 м3 в поддоне) | 121 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*150 (1,875 м3 в поддоне) | 122 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*200 (1,750 м3 в поддоне) | 123 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*250 (1,875 м3 в поддоне) | 124 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*200*300 (2,1 м3 в поддоне) | 125 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*300 (1,875 м3 в поддоне) | 126 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*300 (2,25 м3 в поддоне) | 127 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*350 (1,75 м3 в поддоне) | 128 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*375 (1,875 м3 в поддоне) | 129 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*400 (1,5 м3 в поддоне) | 130 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*400 (2,25 м3 в поддоне) | 131 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*450 (1,69 м3 в поддоне) | 132 | D-500 | Акция! 4000 |

| КАЛУЖСКИЙ 625*250*500 (1,875 м3 в поддоне) | 133 | D-500 | |

| Новоблок газосиликатный блок | 1 м3 | D-500 | — |

| Липецкий газосиликатный блок | 1 м3 | D-500 | — |

| Новоблок газосиликатный перегородочный блок 500*250*70 | 1 шт | D-500 | 71 за шт. |

Преимущества ячеистого бетона

Кирпич на любой вкус! Огромное количество расцветок. Ждем вас.

Стандартные спецификации пустотелых и полнотелых бетонных блоков

🕑 Время чтения: 1 минута

В последнее время мы наблюдаем резкий переход от кирпичной кладки к кладке из бетонных блоков благодаря ее многочисленным преимуществам, таким как огнестойкость, хорошие акустические характеристики, экономичность и прочность.

В этой статье мы обсудим стандартные характеристики пустотелых и полнотелых бетонных блоков, такие как размеры, классификация, физические требования, усадка при высыхании, перемещение влаги, водопоглощение, отверждение и сушка.

Полые и полнотелые бетонные блокиСодержание:

- 1. Общие технические условия

- 2. Размеры и допуски

- 3. Классификация бетонных блоков

- 1. Марка «А» 1B 100012 9de’3

- 2.

- 4. Марка ‘D’

- 4. Прочность на сжатие и плотность

- 5. Усадка при высыхании

- 6. Влагоподвижность

- 7. Влагопоглощение

- 7. Водопоглощение

- 8.1 Толщина стенки2

- 9. Отверждение и сушка

- Часто задаваемые вопросы

1. Общие технические условия

Полые и сплошные бетонные блоки должны быть прочными и не иметь трещин, сломанных краев, сот и других дефектов, которые могут помешать правильной укладке блока или ухудшить прочность или производительность во время строительства.

2. Размеры и допуски

Блоки из бетонных блоков должны изготавливаться в размерах и формах, соответствующих различным строительным потребностям. Они включают в себя подрамник, угол, двойной угол или опору, косяк, коллектор, выпуклость и разделительный блок, а также блоки бетонного пола.

Блок бетонный — пустотелый (открытая или закрытая полость) или полнотелый указывается по номинальным размерам. Номинальные размеры бетонных блоков приведены ниже:

Длина: 400, 500 или 600 мм

Высота: 200 или 100 мм

Ширина: 50, 75, 100, 150, 200, 250 или 300 мм

В дополнение к блоков, указанных выше, блоки должны изготавливаться половинными длинами 200, 250 и 300 мм в соответствии с полными длинами. Допуск по длине блоков не должен превышать +/- 5 мм, а максимальное отклонение по высоте и ширине блока не должно превышать +/- 3 мм.

3. Классификация бетонных блоков

Пустотелые бетонные блоки подразделяются на следующие четыре типа:

1.

Марка «А»

Марка «А»Они используются в качестве несущих блоков и должны иметь минимальную плотность блоков 1500 кг/м 3 . Бетонные блоки должны быть изготовлены с минимальной прочностью на сжатие 3,5, 4,5, 5,5 и 7,0 Н/мм 2 соответственно через 28 дней.

2.

Марка «B»Они также используются в качестве несущих элементов и должны иметь плотность блока 1500 кг/м 3 , но не менее 1000 кг/м 3 . Они должны быть изготовлены для минимальной прочности на сжатие 2,0, 3,0 и 5,0 Н/мм 2 соответственно через 28 дней.

3.

Марка «С»Эти марки бетонных блоков используются в качестве ненесущих элементов и должны иметь плотность блоков менее 1500 кг/м 3 , но не менее 1000 кг/м 3 . Они должны быть изготовлены с минимальной средней прочностью на сжатие 1,5 Н/мм 9 .0067 2 через 28 дней.

4.

Марка D Блоки монолитные бетонные должны иметь плотность блоков не менее 1800 кг/м 3 . Они должны быть изготовлены для минимальной прочности на сжатие 4,0 и 5,0 Н/мм 2 соответственно.

Они должны быть изготовлены для минимальной прочности на сжатие 4,0 и 5,0 Н/мм 2 соответственно.

4.

Прочность на сжатие и плотностьСредняя прочность на сжатие и плотность восьми блоков должны быть не менее, чем указано в таблице 1 ниже-

Таблица 1: Прочность на сжатие и плотность бетонных блоков

5.

Усадка при высыханииУсадка при высыхании блоков (в среднем по трем блокам) в свободном состоянии не должна превышать 0,1%.

6. Подвижность влаги

Подвижность влаги (средняя по трем блокам) не должна превышать 0,09%.

7.

ВодопоглощениеВодопоглощение (в среднем по трем блокам) должно быть не более 10% по массе.

8. Толщина лицевой оболочки и стенки

Толщина лицевой оболочки и стенки должна увеличиваться снизу вверх устройства. В зависимости от используемых стержневых форм лицевые оболочки и стенки бетонных блоков должны быть развальцованными и скошенными или прямыми скошенными. Толщина стенки и лицевой оболочки должна быть не менее значений, приведенных в Таблице-4.

Толщина стенки и лицевой оболочки должна быть не менее значений, приведенных в Таблице-4.

| Номинальная длина и ширина блока | Толщина лицевой оболочки | Толщина стенки | Общая толщина стенки на ряд в любых 200 мм стены |

| Мин. | Мин. | Мин. | |

| 100 or less | 25 | 25 | 25 |

| Over 100 to 150 | 25 | 25 | 30 |

| Over 150 to 200 | 30 | 25 | 30 |

| Over 200 | 35 | 30 | 38 |

9.

Curing and Drying

Curing and DryingThe blocks shall be cured in a curing yard or in an immersion tank and выдерживают во влажном состоянии 14 дней. При отверждении блоков в иммерсионном резервуаре воду в резервуаре следует менять не реже одного раза в четыре дня.

После отверждения блоки должны быть высушены в тени перед использованием в работе. Они должны быть уложены так, чтобы пустота была горизонтальна для облегчения прохождения воздуха. Перед использованием блоков в строительстве необходимо дать им завершить первоначальную усадку.

Часто задаваемые вопросы

Каковы номинальные или стандартные размеры бетонных блоков?

Номинальные размеры бетонных блоков:

Длина: 400, 500 или 600 мм

Высота: 200 или 100 мм

Ширина: 50, 75, 100, 150, 200, 250 или 300 мм

Максимальный разброс по длине блоков не должен превышать +/- 5 мм, а максимальный разброс по высоте и ширине блока не более +/- 3 мм.

Каковы пределы усадки при высыхании, перемещения влаги и водопоглощения бетонных блоков?

Усадка блоков при высыхании (в среднем по трем блокам) в ненагруженном состоянии не должна превышать 0,1%.

Подвижность влаги (в среднем по трем блокам) не должна превышать 0,09%.

Водопоглощение (в среднем по трем блокам) должно быть не более 10% по массе.

Подробнее

Типы бетонных блоков или бетонных кладочных элементов, используемых в строительстве

Разница между красным кирпичом и полнотелыми бетонными блоками

Испытания бетонных блоков — Портал гражданского строительства

By

Er. Каушал Кишор,

Инженер-материаловед, Рурки

ВВЕДЕНИЕ

Бетон может быть преобразован в сборные каменные блоки, такие как пустотелые и полнотелые нормальные и легкие бетонные блоки подходящего размера для использования в несущих и ненесущих элементах стеновых ограждений.

И.С. Размер сита | Процент прохождения |

4,75 мм | 98-100 |

2,36 мм | 80-100 |

1,18 мм | 60-80 |

600 мкм | 40-65 |

300 мкм | 10-40 |

150 мкм | 0-10 |

Заполнители для сплошных блоков должны быть песком в соответствии с IS: 383-1970 и хорошо отсортированным заполнителем подходящего максимального размера в соответствии с размерами блока.

ОБРАЗЦЫ

20 полноразмерных единиц должны быть измерены по длине, ширине и высоте. Изделия с сердечником также должны быть измерены на минимальную толщину поверхности, оболочек и стенок. Из них 3 блока должны быть испытаны на плотность блоков, 8 блоков на прочность на сжатие, 3 блока на водопоглощение и 3 блока на усадку при высыхании и перемещение влаги.

Объявления

ОПРЕДЕЛЕНИЕ ПЛОТНОСТИ БЛОКОВ

Три блока должны быть высушены до постоянной массы в подходящей печи, нагретой примерно до 100°С. После охлаждения блоков до комнатной температуры размеры каждого блока должны быть измерены в сантиметрах с точностью до миллиметра, а общий объем рассчитан в кубических сантиметрах. Затем блоки взвешивают в килограммах с точностью до 10 граммов.

Плотность в кг/м 3 = Масса блока в кг / Масса блока в см 2 * 10 6

чистой водой комнатной температуры в течение 24 часов. Затем блоки следует вынуть из воды и дать им стечь в течение одной минуты, поместив их на проволочную сетку размером 10 мм или более, при этом видимую поверхностную воду удаляют влажной тканью, пропитанные и сухие блоки немедленно взвешивают. После взвешивания все блоки должны быть высушены в вентилируемом сушильном шкафу при температуре от 100 до 115°С в течение не менее 24 часов и до тех пор, пока два последовательных взвешивания с интервалом в 2 часа не покажут прирост потери не более 0,2% от последней ранее определенной массы образца. . Водопоглощение рассчитывается следующим образом:

Абсорбция, проценты = (A-B)/B * 100

Где,

A = сырая масса единицы в кг.

B = сухая масса изделия в кг.

БЛОКИ ДЛЯ ИСПЫТАНИЙ НА ПРОЧНОСТЬ СЖАТИЯ

МАШИНА ДЛЯ ИСПЫТАНИЙ НА СЖАТИЕ (CTM)

Машина для испытаний на сжатие должна соответствовать IS: 516-1959 и IS: 14858-2000. Грузоподъемность, размеры плит, вертикальное расстояние между плитами и горизонтальное пространство между колоннами машины должны соответствовать требованиям к испытываемым образцам.

Грузоподъемность, размеры плит, вертикальное расстояние между плитами и горизонтальное пространство между колоннами машины должны соответствовать требованиям к испытываемым образцам.

Однако в стандарте IS: 2185 (pert-I) – 1979 указано, что, когда опорная площадь стальных блоков недостаточна для покрытия опорной поверхности блоков, стальные опорные пластины должны быть помещены между опорными блоками и образцом с крышкой. после того, как центр тяжести несущей поверхности каменной кладки совместился с центром упора несущих блоков. Желательно, чтобы опорные поверхности блоков и плит, используемых для испытания бетонной кладки на сжатие, имели твердость не менее 60 (HRC).

Если между стальными опорными блоками и образцом каменной кладки используются стальные пластины, толщина пластин должна составлять не менее одной трети расстояния от края опорного блока до самого дальнего угла образца. Ни в коем случае толщина листа не должна быть менее 12 мм.

Объявления

ASTM: C 140-03 указывает, что, когда опорная площадь верхней или нижней плиты недостаточна для покрытия площади образца, одинарная стальная опорная плита толщиной, равной, по крайней мере, расстоянию от края плиты. до самого дальнего угла образца должен быть помещен между плитой и закрытым образцом. Длина и ширина стального листа должны быть не менее чем на 6,3 мм больше, чем длина и ширина блока. Твердость поверхности плиты или листа должна быть не менее HRC 60 (BHN 620).

до самого дальнего угла образца должен быть помещен между плитой и закрытым образцом. Длина и ширина стального листа должны быть не менее чем на 6,3 мм больше, чем длина и ширина блока. Твердость поверхности плиты или листа должна быть не менее HRC 60 (BHN 620).

Толщина опорных плит оказывает значительное влияние на испытанную прочность на сжатие блоков кладки, когда опорная площадь плиты недостаточна для покрытия площади образца. Испытанная прочность на сжатие обычно увеличивается с увеличением толщины пластины и уменьшением расстояния до дальнего угла образца. Соответственно плиты CTM должны иметь требуемые размеры по отношению к образцам, подлежащим испытанию на них.

ОБРАЗЦЫ ДЛЯ ИСПЫТАНИЙ

Восемь полноразмерных единиц должны быть испытаны в течение 72 часов после доставки в лабораторию, в течение этого времени они должны непрерывно храниться при обычном комнатном воздухе.

Для целей приемки срок испытаний образцов должен составлять 28 дней. Возраст отсчитывают с момента добавления воды к сухим ингредиентам.

Возраст отсчитывают с момента добавления воды к сухим ингредиентам.

ИСПЫТАТЕЛЬНЫЕ ОБРАЗЦЫ ПОКРЫТИЯ

Несущие поверхности блоков должны быть покрыты гипсом. Гипсово-водная паста должна быть равномерно распределена по невпитывающей поверхности, слегка покрытой маслом. Поверхность покрываемого изделия должна соприкасаться с укупорочной пастой. Средняя толщина шляпки должна быть не более 3 мм. Крышки должны быть выдержаны не менее 2 часов перед испытанием образцов.

ПРОЦЕДУРА

Образцы должны испытываться так, чтобы центр тяжести их опорных поверхностей был совмещен вертикально с центром упора сферически установленных стальных опорных блоков испытательной машины.

Нагрузка до половины ожидаемой максимальной нагрузки может быть приложена с любой удобной скоростью, после чего управление машиной должно быть отрегулировано в соответствии с требованиями, чтобы обеспечить равномерную скорость перемещения подвижной головки, чтобы оставшаяся нагрузка применяется не менее чем за одну и не более чем за две минуты.

клад. смесь

клад. смесь