Сколько стоит куб газосиликатных блоков: Газосиликатные блоки цена от 4900 руб/м3, от 9900 руб/поддон. ⋆ Купить с доставкой

Сколько стоит газосиликатный блок, от чего зависит цена, классификация и характеристики

Прежде чем купить газосиликатный блок для возведения гаража, дачи или коттеджа, нужно найти материал с подходящими параметрами. Ячеистый блок выбирают с учетом назначения постройки, расчетной толщины стен, теплоемкости. От качественных характеристик зависят срок эксплуатации сооружения и цена блока за кубометр.

Оглавление:

- Классификация блоков

- Область использования газосиликата

- Габариты и формы

- От чего зависит цена?

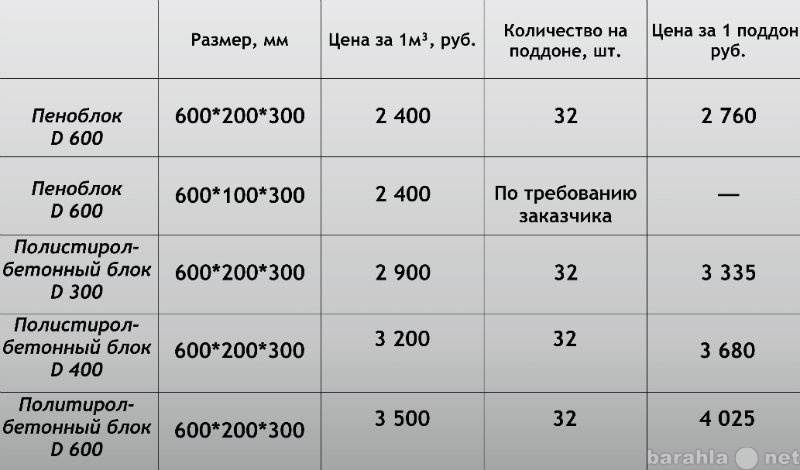

- Стоимость изделий разных марок

Виды блоков

Что представляют собой блоки из газосиликата? Это строительные элементы, исходным материалом для формовки которых служит пористый газосиликатный бетон. В качестве вяжущего при его изготовлении используют известь, добавляя к ней кварцевый или кварцево-полевошпатовый песок (цемент в состав вводят редко). Все компоненты перемалывают в порошок, разбавляют водой, добавляют алюминиевую пудру (газообразователь).

В зависимости от пропорций ингредиентов и режима обработки получают газосиликатный блок одной из трех марок (цифровой символ после буквы D обозначает плотность, кг/м3):

- теплоизоляционный – D200-D500;

- конструкционно-теплоизоляционный – D500-D700;

- конструкционный – от D700.

Газосиликатный композит хорошо зарекомендовал себя при строительстве малоэтажных домов и зданий с максимальной высотой 9 этажей. Чтобы купить нужный материал, стоит ознакомиться с содержанием таблицы.

Сфера применения газосиликатных блоков

| Марка материала | Средний коэффициент теплопроводности, Вт/моС | Для чего применяется |

| D300- D350 | 0,08-0,9 | Теплоизоляция конструкций |

| D400 | 0,096 | Теплоизоляция стен, кладка перегородок, ненесущих наружных стен |

| D500 | 0,12 | Возведение несущих наружных стен без утепления в одноэтажных домах |

| D600 | 0,14 | Строительство малоэтажных коттеджей без теплоизоляции, а также сооружений с вентилируемыми фасадами |

| D700 | 0,17 | Кладка перегородок, наружных стен с утеплением |

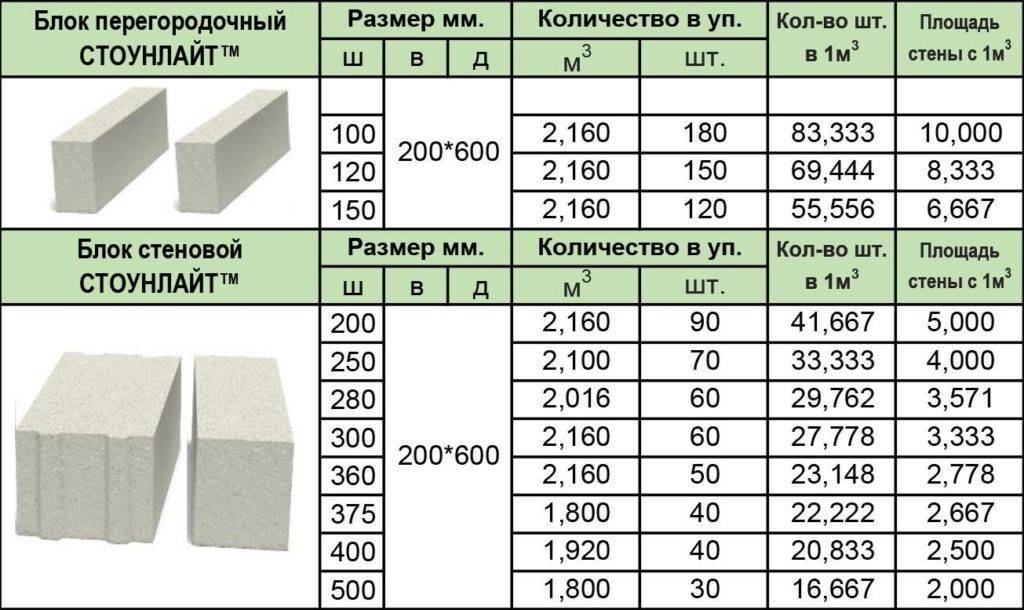

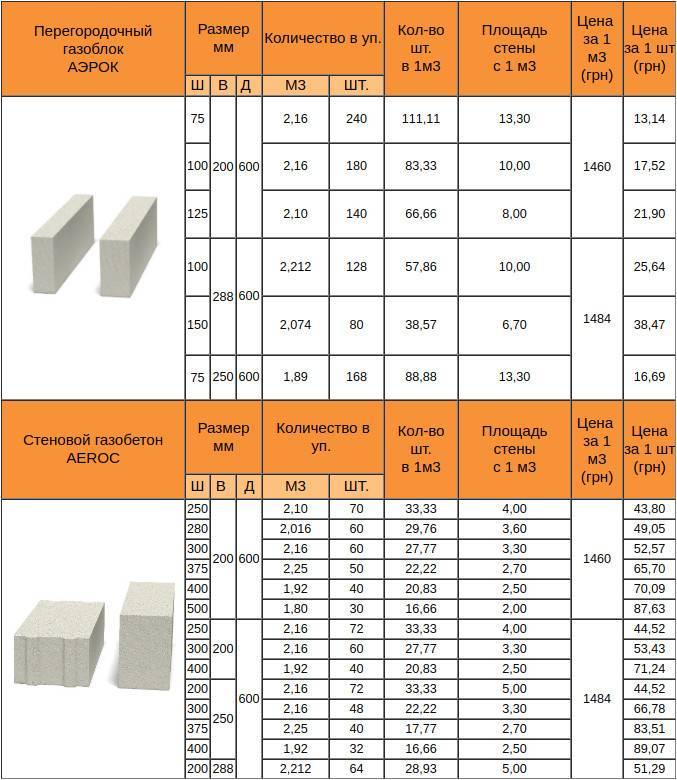

Форма и размеры

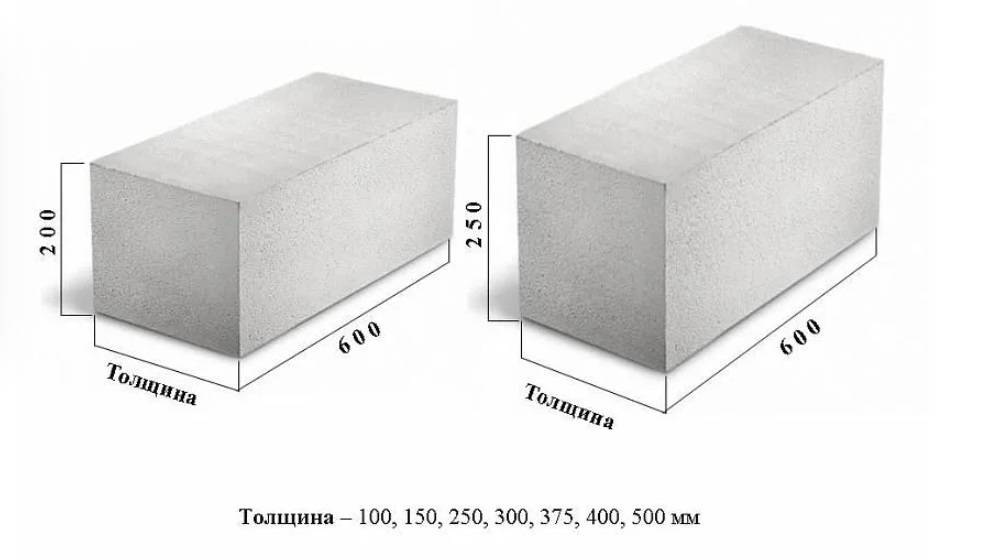

Газосиликатный блок в поперечном сечении представляет собой прямоугольник, при этом его толщина несколько меньше ширины. Параллелепипед может иметь гладкие грани, либо в его торцах выполняются пазы и гребни для замкового соединения. Выпускаются также изделия с карманами для удобного захвата. Если нужно обустроить оконные и дверные проемы, арочные своды, рекомендуется купить блок U-образной конфигурации. Отдельные компании производят дугообразные блочные элементы для сооружения закругленных стен.

Параллелепипед может иметь гладкие грани, либо в его торцах выполняются пазы и гребни для замкового соединения. Выпускаются также изделия с карманами для удобного захвата. Если нужно обустроить оконные и дверные проемы, арочные своды, рекомендуется купить блок U-образной конфигурации. Отдельные компании производят дугообразные блочные элементы для сооружения закругленных стен.

Стандартными считаются гладкий стеновой блок 200х300х600 и перегородочный 100х300х600 мм. Однако на практике изготовители выходят за рамки стандартов, выпуская блоки с такими габаритами: 500×200×300, 588×150×288, 588×300×288, 588×100×576. Максимальные установленные пределы размеров – 625х500х500 мм.

Сколько стоит газосиликатный блок и от чего зависит его цена?

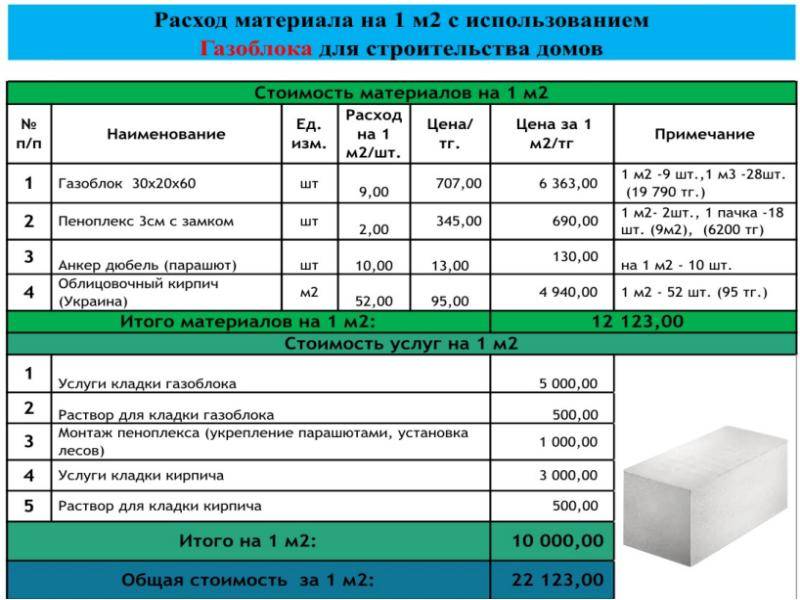

Изделия из газосиликатного бетона удобнее всего сравнивать по цене за кубический метр, поскольку поштучная цена всегда выше у крупных камней при прочих равных условиях. Выясним, какие из факторов влияют на стоимость блоков.

1. Плотность. Она имеет решающее значение при ценообразовании. Самыми дорогими являются конструкционные блоки от D700 и выше: их прочность самая высокая, однако несущие стены из такого материала придется дополнительно утеплять. Куб теплоизоляционно-конструкционных элементов стоит на 7-8 % дешевле, но годятся эти блоки для перегородок и невысоких стен с минимальными нагрузками. Самым недорогим является теплоизоляционный газосиликат: его кубометр дешевле конструкционного примерно на 10 %.

Плотность. Она имеет решающее значение при ценообразовании. Самыми дорогими являются конструкционные блоки от D700 и выше: их прочность самая высокая, однако несущие стены из такого материала придется дополнительно утеплять. Куб теплоизоляционно-конструкционных элементов стоит на 7-8 % дешевле, но годятся эти блоки для перегородок и невысоких стен с минимальными нагрузками. Самым недорогим является теплоизоляционный газосиликат: его кубометр дешевле конструкционного примерно на 10 %.

2. Форма. По сравнению с гладким пористым камнем, U-образный блок на первый взгляд кажется непомерно дорогим. Бывает, что его цена за 1 м3 превышает цену стандартного гладкого в 2 раза. Но если учесть, что он полый внутри, то его фактический объем значительно ниже, чем у такого же полнотелого изделия. Поэтому в реальности фигурный блок стоит дороже обычного процентов на 10-20. Примерно на столько же цена пазогребневых модулей выше, чем классического камня.

3. Сортность. Газосиликатный блок 1 категории имеет улучшенные геометрические параметры, размеры с минимальными отклонениями от заявленных значений.

Требования к изделиям 2 категории допускают отклонения размеров до 3 мм, неровности граней и иные мелкие дефекты, не снижающие качество материала и кладку из него. Блок 2 категории подвергается минимальной обработке, не требует жестких условий производства и стоит недорого. Кладку можно осуществлять на раствор – например, при изготовлении внутренней стены, которая будет затем облицована.

4. Производитель. Покупатели иногда спрашивают: почему цена за один куб блоков стандартных габаритов, равной плотности и сортности у одной компании выше, чем у другой? Явление имеет как объективные, так и субъективные причины. К первым из них относятся высокие накладные расходы. Среди вторых стоит отметить громкое имя. Хотя под прославленным брендом может скрываться не слишком добросовестный местный изготовитель, работающий по лицензии.

Среди вторых стоит отметить громкое имя. Хотя под прославленным брендом может скрываться не слишком добросовестный местный изготовитель, работающий по лицензии.

Доступной ценой и неплохими параметрами отличаются газосиликатные камни Бонолит, Аэрок, Забудова. Материалы Drauber стоят несколько дороже, но по качеству опережают отечественные изделия из газосиликата. Одна из самых высоких цен – у фирмы Ytong.

На конечную стоимость влияют затраты на доставку. Так что если сравнивать дешевый блок от неизвестного производителя, который придется везти из другого региона, и дорогой брендовый, продающийся по месту жительства, лучше предпочесть второй вариант.

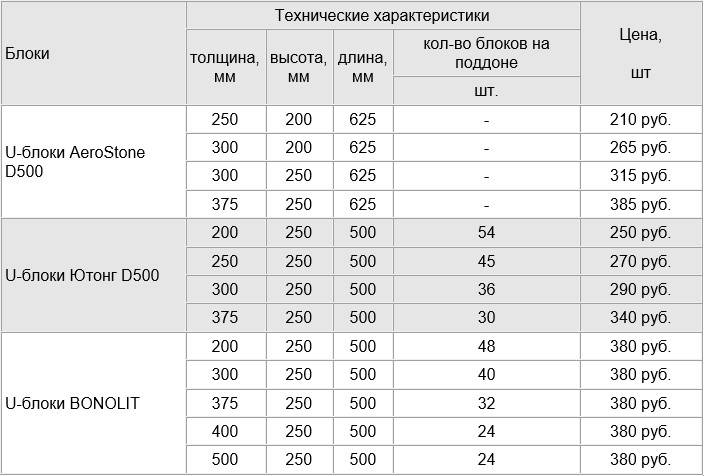

Цены на газосиликатные блоки разных марок

| Компания | Характеристики | Цена за 1 м3, рубли |

| Бонолит | Стеновой D400 | 3070 |

| Перегородочный D600 200х300х600 | 3150 | |

| U-блок | 390 (за шт. ) ) | |

| Аэрок | Стеновой, перегородочный D300- D600 | 3500 |

| Drauber | Стеновой, перегородочный D300- D600 | 3000-3100 |

| Ytong | Стеновой, перегородочный D500-

| 4150 |

| Дугообразный D500 | 300 (за шт.) | |

| U-блок | 360 (за шт.) |

Зная объем кладки и цену материала за кубометр, нетрудно посчитать общие затраты на сооружение коробки. При возведении небольшой конструкции бывает важно знать, какова цена за штуку того или иного вида газосиликатных изделий. Чтобы узнать эту величину, сначала определяют, сколько блоков входит в куб:

- N = 1/A*B*H, где A, B, H – линейные размеры блока, м.

- Затем делят цену за куб на значение N.

Пример. Сколько стоит 1 блок 200х300х600 мм от фирмы Бонолит?

- N = 1/0,2*0,3*0,6 = 28 шт.

- 3150: 28 = 112,50.

Использование летучей золы в бетоне

На что обратить внимание при использовании летучей золы в сборных железобетонных изделиях.

Арни Розенберг

Доктор Арни Розенберг — бывший директор по исследованиям в Grace Construction Products, а ныне приглашенный исследователь в Национальном институте стандартов и испытаний, работающий над определением характеристик летучей золы.

Все производители сборного железобетона теперь могут использовать группу материалов под названием «зольная пыль» для улучшения качества и долговечности своей продукции. Летучая зола улучшает удобоукладываемость бетона, прокачиваемость, когезию, отделку, предельную прочность и долговечность, а также решает многие проблемы, с которыми сталкивается бетон сегодня, и все это при меньших затратах. Однако летучая зола должна использоваться с осторожностью. Без надлежащих знаний о его использовании и принятия надлежащих мер предосторожности могут возникнуть проблемы со смешиванием, временем схватывания, развитием прочности и долговечностью.

Что такое летучая зола?

Летучая зола представляет собой группу материалов, состав которых может значительно различаться. Это остаток от сжигания угля, который собирается в электростатическом пылеуловителе или в рукавном фильтре. Он смешивается с дымовыми газами, образующимися при использовании угольной пыли для производства электроэнергии. После нефтяного кризиса 1970-х годов использование угля увеличилось. В 1992 году во всем мире было произведено 460 миллионов метрических тонн угольной золы. Около 10 процентов этого количества было произведено в виде летучей золы в Соединенных Штатах. В 1996, более 7 миллионов метрических тонн было использовано в бетоне в США. С экономической точки зрения имеет смысл использовать как можно больше этой недорогой золы, особенно если ее можно использовать в бетоне вместо цемента.

Уголь является продуктом миллионов лет разложения растительного вещества под давлением, и его химический состав непостоянен. Кроме того, электрические компании оптимизируют производство электроэнергии из угля, используя такие добавки, как кондиционеры дымовых газов, сульфат натрия, масло и другие добавки для контроля коррозии, выбросов и загрязнения. Образующаяся зола-уноса может иметь переменный состав и содержать несколько добавок, а также продукты неполного сгорания.

Образующаяся зола-уноса может иметь переменный состав и содержать несколько добавок, а также продукты неполного сгорания.

Большая часть летучей золы является пуццолановой, что означает, что это кремнийсодержащий или кремнеземисто-глиноземистый материал, который вступает в реакцию с гидроксидом кальция с образованием цемента. Когда портландцемент реагирует с водой, образуется гидратированный силикат кальция (CSH) и известь. Гидратированный силикат набирает прочность, а известь заполняет пустоты. Правильно подобранная летучая зола вступает в реакцию с известью с образованием CSH – такого же вяжущего продукта, что и портландцемент. Эта реакция летучей золы с известью в бетоне повышает прочность. Как правило, летучая зола добавляется в конструкционный бетон в количестве 15-35 процентов от веса цемента, но до 70 процентов добавляется в массовый бетон, используемый в плотинах, уплотняемых катками бетонных покрытиях и парковках. Особое внимание следует уделить выбору летучей золы, чтобы улучшить свойства бетона.

Стандарты

Существует два класса летучей золы: «F» производится при сжигании антрацита и/или битуминозного угля, а «C» производится из лигнита или полубитуминозного угля. В Канаде есть еще одно различие. При содержании извести 8-20 процентов она относится к классу Cl, а при более высоком — к классу C.

В США и других частях мира, где приняты стандарты США, химическая часть спецификация требует только общего количества кремнезема, глинозема и оксида железа. В нем не указывается количество кремнезема, которое вступает в реакцию с известью для придания дополнительной прочности. Содержание оксида алюминия в летучей золе может быть высоким, что может быть вредным, поскольку может потребоваться больше сульфата для контроля его реакционной способности. Сульфат добавляют в цемент только для того, чтобы контролировать реакции схватывания алюминатов и ферритов в цементе. Однако количество ограничено, поскольку после затвердевания бетона возможны реакции расширения. Это количество сульфата не учитывает дополнительные алюминаты, которые могут быть добавлены при использовании летучей золы. Слишком большое количество оксида железа замедляет время схватывания.

Это количество сульфата не учитывает дополнительные алюминаты, которые могут быть добавлены при использовании летучей золы. Слишком большое количество оксида железа замедляет время схватывания.

Хотя в ASTM C618 потери при прокаливании, указанные в таблице требований, составляют менее 6 процентов, сноска фактически допускает до 12 процентов. Продукты неполного сгорания, такие как углерод, который влияет на воздухововлечение, водоцементное отношение, схватывание и цвет бетона, могут вызвать потерю воспламенения. Считается, что летучая зола соответствует требованиям C618, если 7- или 28-дневная прочность образца с 20 процентами летучей золы достигает 75 процентов контрольной прочности в тесте ASTM C109.

Как летучая зола, так и шлак класса С содержат около 35 процентов кремнезема и намного меньше оксида кальция, чем портландцемент. В большинстве случаев более низкий уровень оксида кальция означает лучшую долговечность. В некоторых летучих золах содержание глинозема и оксида железа может быть довольно высоким, что приводит к снижению прочности и необычным проблемам со временем схватывания. Сообщалось, что в некоторых случаях содержание углерода было настолько высоким, что оно не входило в специальное исключение, отмеченное в сноске в ASTM C618.

Сообщалось, что в некоторых случаях содержание углерода было настолько высоким, что оно не входило в специальное исключение, отмеченное в сноске в ASTM C618.

Преимущества

Преимущества использования летучей золы намного перевешивают недостатки. Наиболее важным преимуществом является пониженная проницаемость для воды и агрессивных химикатов. Правильно затвердевший бетон, изготовленный из летучей золы, создает более плотный продукт, поскольку размер пор уменьшается. Это увеличивает прочность и снижает проходимость.

В настоящее время существует как минимум два способа сделать летучую золу более полезной: сухой процесс, включающий трибоэлектрическую статическую сепарацию, и мокрый процесс, основанный на пенной флотации. Эти процедуры обычно снижают содержание углерода и LOI летучей золы. Стоимость дополнительного бункера для хранения должна быть легко покрыта за счет снижения стоимости бетона и дополнительных преимуществ бетона. Летучая зола с низким содержанием углерода или использование лучшего воздухововлекающего агента с более высокой, чем обычно, нормой добавления может решить проблему долговечности при замораживании-оттаивании.

Преимущества свежего бетона

Поскольку частицы летучей золы имеют сферическую форму и имеют тот же размер, что и портландцемент, можно добиться уменьшения количества воды, необходимой для смешивания и укладки бетона. В сборном железобетоне это может быть переведено в лучшую обрабатываемость, что приводит к острым и характерным углам и краям с лучшим внешним видом поверхности. Это также облегчает заполнение сложных форм и узоров. Летучая зола также приносит пользу сборному железобетону, уменьшая проницаемость, которая является основной причиной преждевременного выхода из строя. Использование летучей золы может улучшить обрабатываемость, прокачиваемость, когезивность, отделку, предельную прочность и долговечность. Мелкие частицы летучей золы помогают уменьшить просачивание и сегрегацию, а также улучшить прокачиваемость и финишную обработку, особенно в бедных смесях.

Преимущества затвердевшего бетона

Прочность бетона зависит от многих факторов, наиболее важным из которых является соотношение воды и цемента. Летучая зола хорошего качества обычно улучшает удобоукладываемость или, по крайней мере, обеспечивает такую же удобоукладываемость при меньшем количестве воды. Уменьшение количества воды приводит к повышению прочности. Поскольку некоторая летучая зола содержит более крупные или менее реактивные частицы, чем портландцемент, значительная гидратация может продолжаться в течение шести месяцев или дольше, что приводит к гораздо более высокому пределу прочности, чем бетон без летучей золы.

Летучая зола хорошего качества обычно улучшает удобоукладываемость или, по крайней мере, обеспечивает такую же удобоукладываемость при меньшем количестве воды. Уменьшение количества воды приводит к повышению прочности. Поскольку некоторая летучая зола содержит более крупные или менее реактивные частицы, чем портландцемент, значительная гидратация может продолжаться в течение шести месяцев или дольше, что приводит к гораздо более высокому пределу прочности, чем бетон без летучей золы.

Было несколько случаев, когда начальная прочность бетона была низкой, особенно когда значительная часть портландцемента — 30 и более процентов — была заменена летучей золой. Сегодня это не должно быть серьезной проблемой, поскольку время схватывания также зависит от многих других факторов, которые при необходимости можно изменить, чтобы компенсировать добавленную летучую золу.

Наблюдаемое медленное схватывание и низкая начальная прочность, полученные с золой-уносом, привели к сокращению количества этой минеральной добавки, используемой в бетоне. Хотя некоторые материалы из летучей золы снижают начальную прочность и замедляют время схватывания, сегодня это не обязательно. Некоторая летучая зола фактически ускоряет схватывание. Добавление ускорителей, пластификаторов и/или небольшого количества дополнительного CSF, а также надлежащей обогащенной золы-уноса может смягчить эту проблему.

Хотя некоторые материалы из летучей золы снижают начальную прочность и замедляют время схватывания, сегодня это не обязательно. Некоторая летучая зола фактически ускоряет схватывание. Добавление ускорителей, пластификаторов и/или небольшого количества дополнительного CSF, а также надлежащей обогащенной золы-уноса может смягчить эту проблему.

Правильно подобранный бетон, содержащий летучую золу, должен обеспечивать меньшую стоимость. Из-за пониженной проницаемости и пониженного содержания оксида кальция в правильно подобранной летучей золе она должна быть менее восприимчива к щелочно-агрегатной реакции. Сульфат и другие химические воздействия уменьшаются при добавлении летучей золы. Предполагается, что летучая зола, мало влияющая на ползучесть, способствует коррозии, поскольку она вступает в реакцию с гидроксидом кальция. Летучая зола, по сути, существенно не снижает щелочность, а пониженная проницаемость помогает защитить бетон от проникновения хлоридов, вызывающих коррозию арматуры (см. статью Розенберга о коррозии осенью 1919 г.).99 выпуск журнала МС). Суперпластификатор в сочетании с летучей золой можно использовать для изготовления высокопрочного бетона с высокими эксплуатационными характеристиками. Бетон, содержащий летучую золу, обычно показывает лучшие результаты, чем обычный бетон, в тестах на усадку при высыхании.

статью Розенберга о коррозии осенью 1919 г.).99 выпуск журнала МС). Суперпластификатор в сочетании с летучей золой можно использовать для изготовления высокопрочного бетона с высокими эксплуатационными характеристиками. Бетон, содержащий летучую золу, обычно показывает лучшие результаты, чем обычный бетон, в тестах на усадку при высыхании.

Недостатки

Качество летучей золы важно, но оно может варьироваться. Некачественная летучая зола может негативно сказаться на бетоне. Основным преимуществом летучей золы является снижение проницаемости при низких затратах, но летучая зола низкого качества может фактически увеличить проницаемость. Некоторая летучая зола, например, образующаяся на электростанции, совместима с бетоном. Другие типы летучей золы необходимо обогащать, а некоторые типы не могут быть улучшены в достаточной степени для использования в бетоне.

Некоторые виды бетона будут медленно схватываться при использовании летучей золы. Хотя это может восприниматься как недостаток, на самом деле это может быть преимуществом за счет снижения теплового напряжения. Когда цемент схватывается, он производит 100 калорий на грамм, так что температура конструкции может подняться на 135 градусов. Определенную летучую золу можно использовать, чтобы температура не поднималась слишком высоко (менее 45 градусов). Однако бетон с летучей золой может схватываться нормально или даже быстро, поскольку многие другие факторы контролируют схватывание и развитие прочности.

Когда цемент схватывается, он производит 100 калорий на грамм, так что температура конструкции может подняться на 135 градусов. Определенную летучую золу можно использовать, чтобы температура не поднималась слишком высоко (менее 45 градусов). Однако бетон с летучей золой может схватываться нормально или даже быстро, поскольку многие другие факторы контролируют схватывание и развитие прочности.

Устойчивость к замораживанию и оттаиванию может оказаться неприемлемой при использовании летучей золы в бетоне. Количество воздуха, вовлеченного в бетон, определяет устойчивость к замораживанию и оттаиванию, а высокое содержание углерода в некоторых продуктах с летучей золой поглощает некоторые воздухововлекающие вещества, уменьшая количество воздуха, образующегося в бетоне, делая бетон восприимчивым к морозу. Высокоуглеродистые зольные материалы, как правило, потребляют больше воды и также затемняют бетон. Не рекомендуется использовать летучую золу с высоким содержанием углерода (более 5 процентов), но если она необходима, надлежащее содержание воздуха может быть достигнуто за счет увеличения дозировки воздухововлекающего агента.

Медленное схватывание и низкая ранняя прочность не обязательно являются следствием использования летучей золы. В большинстве случаев высокая степень измельчения и низкоуглеродистая летучая зола обеспечивают высокую начальную прочность. Иногда потребуется дополнительная известь, ускоритель или суперпластификатор. Летучая зола также может быть смешана с небольшим количеством конденсированного микрокремнезема (CSF) для улучшения свойств схватывания или ранней прочности. Конечно, особое внимание к составу смеси и содержанию воды всегда необходимо для получения надлежащего набора прочности и раннего набора прочности.

Производители сборных железобетонных изделий должны стараться получать летучую золу с как можно более высоким содержанием кремнезема. Кремнезем вступает в реакцию с известью из цемента для повышения прочности и снижения проницаемости (летучая зола класса F должна иметь 50-процентное содержание кремнезема; класс С должно иметь 35-процентное содержание кремнезема).