Сколько штук газоблока в поддоне: блоков 600х250х300, кубов, квадратных метров

Сколько газобетонных блоков в поддоне?

- ПОСЛЕДНИЕ ЗАПИСИ Краски и эмали по металлу и ржавчине Пленка гидроизоляционная для крыши Как выбрать хорошую акриловую ванну Какие бывают розетки, их устройство, типы и классификация

- РУБРИКИ

- Автоматическое открывание, проветривание и полив теплиц

- Акриловые краски

- Балкон

- Блоки арболитовые

- Бурение скважин на воду

- Вода из скважины

- Водосток кровельный

- Воздух в квартире

- Выращивание дома

- Гидроизоляция

- Гидрофобизация материалов

- Дорожки садовые

- Камин своими руками

- Каркасный дом

- Кладка печи своими руками

- Крыша из металлочерепицы

- МДФ

- Монтаж кровли

- Монтаж ламината

- Монтаж линолеума

- Монтаж подложки под ламинат

- Натяжные потолки

- Опилкобетон

- ОСБ плита

- Отделка откосов

- Оштукатуривание

- Полипропиленовые трубы

- Расход материалов

- Тротуарная плитка

- Устройство отмостки

- Утепление

- Утепляем баню самостоятельно

- Фасад

- Фундамент из свай

- Шлакоблок

- Эмаль для ванны

Газоблоки являются современным материалом, который заменяет кирпич, при возведении стен. Для того чтобы начать строительство, необходимо создать проект здания, и подсчитать точное количество нужного материала. Рассмотрим, сколько газоблоков в поддоне, и преимущества материала.

Для того чтобы начать строительство, необходимо создать проект здания, и подсчитать точное количество нужного материала. Рассмотрим, сколько газоблоков в поддоне, и преимущества материала.

Плотность и масса газоблока

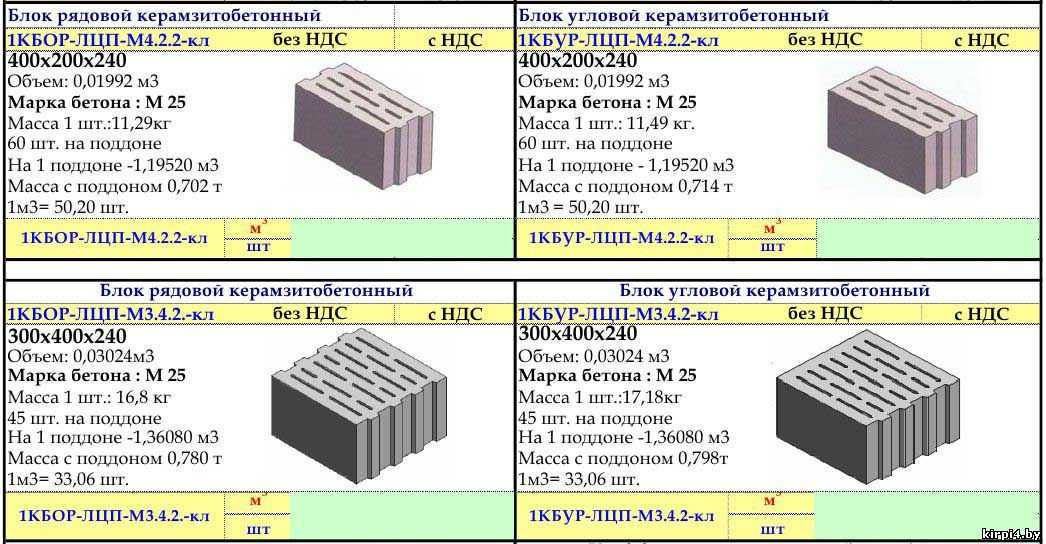

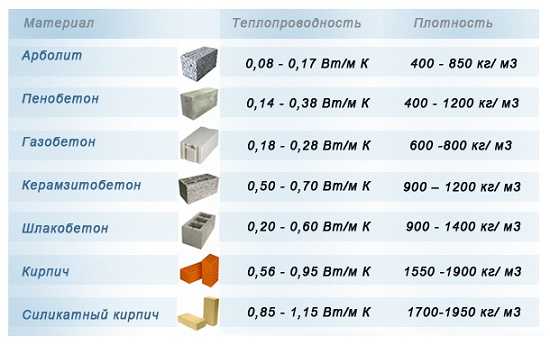

Масса газоблока зависит от наполнительного компонента, который используется при производстве. Бетон может разделяться на несколько видов.

- Куб особо легкого бетона весит от 500 килограммов. Такие блоки имеют множество ячеек до 1,5 миллиметров, их объем может достигает почти 85 процентов, материал является теплоизоляционным.

- Легкий бетон может весить от 500 до 1800 килограмм в одном кубе, это зависит от плотности.

- В кубе тяжелого бетона большое количество песка, почти 600 килограмм. Так как песок считается самым тяжелым компонентом, от этого и такое название бетона. Также при большом количестве гравия или щебенки, повышается вес бетона, он может составлять от 1800 до 2500 килограмм.

Количество материала в одном поддоне

Стоимость газоблоков указывают в кубических метрах, а не за штуку, при постройке также используют данный показатель. Но легче всего подсчитать блоки в штуках, и узнать сколько их помещается на поддон, который служит упаковочной тарой. Паллеты или поддоны используются для удобной транспортировки материала.

Но легче всего подсчитать блоки в штуках, и узнать сколько их помещается на поддон, который служит упаковочной тарой. Паллеты или поддоны используются для удобной транспортировки материала.

На поддон помещается квадратный метр газобетонных блоков, а штучное количество зависит от физических свойств материала. Упаковочная тара может иметь вес до 1000 килограммов. Стандартные параметры паллета 1000 на 1200 миллиметров, европоддон 800 на 1200. Перед покупкой вычисляют количество блоков на поддоне.

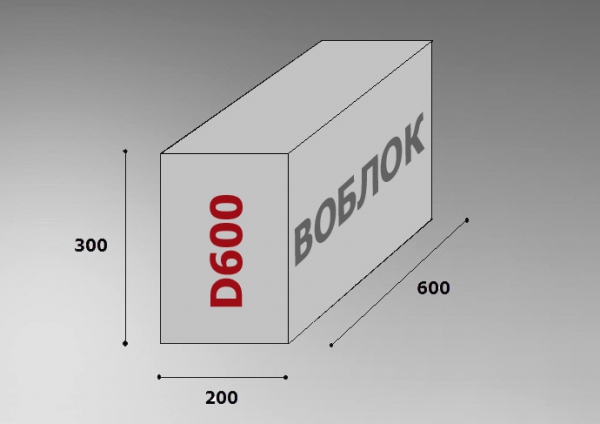

На европоддон укладывают два элемента в длину, и четыре по ширине, всего получается пять рядов. А в поддоне стандартного вида два элемента располагаются по длине, и пять по ширине, укладывают пять рядов. При использовании обычного газоблока, имеющего стандартную величину, то есть 200 на 300 на 600 миллиметров, можно легко высчитать количество материла в поддоне.

Вначале вычисляют объем одного газоблока, для этого необходимо знать его размеры. Затем метр кубический делят на показатель объема одного элемента. Например, блоки имеют размеры 200 на 250 на 625 миллиметров. Все показатели необходимо перевести в метры, и перемножить, 0,2*0,25*0,625 = 0,03125 м3.

Например, блоки имеют размеры 200 на 250 на 625 миллиметров. Все показатели необходимо перевести в метры, и перемножить, 0,2*0,25*0,625 = 0,03125 м3.

Далее 1: 0,3125 = 32.

То есть на одном поддоне можно расположить 32 штуки газобетонных блоков, которые имеют параметры 200*250*625 миллиметров. На таком примере видно, что вычислить количество штук материала в одном поддоне не сложно.

Разновидности газобетонных блоков

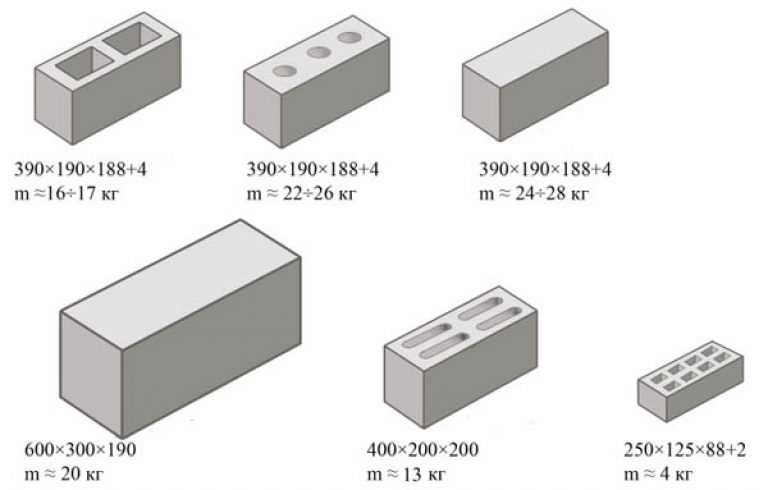

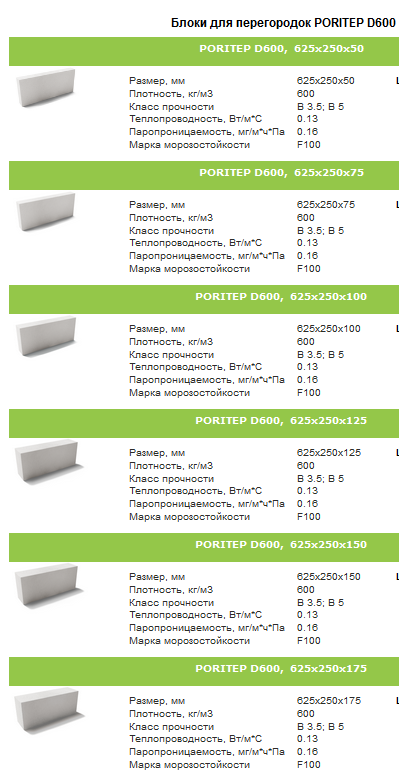

Блоки могут иметь прямоугольную или U-образную форму, первые элементы используют при укладке основной поверхности. Они могут иметь размеры: 100*250*625, 150*250*625, 200*250*625, 300*250*625, 400*250*625 миллиметров.

Газоблоки U-образной формы используются для укладки проемов дверей, и окон, также ими закрепляют плиты в перекрытиях. Такие элементы отличаются всего двумя размерами, 200*250*600, и 400*250*600 миллиметров.

Перед тем как высчитывать количество газоблоков на поддоне, необходимо узнать размеры одного блока, такую информацию можно посмотреть на сайтах производителя.

Преимущества газоблока

Газоблок имеет ряд преимуществ, и активно используется в строительстве для возведения стен.

- Материал является легким, это дает возможность самостоятельной укладки, упрощения сооружения фундамента. Газоблоки легко подавать или переносить на место укладки.

- Блоки изготавливаются под высоким давлением, и температурой, что делает его особенно прочным.

- При возведении стен из газоблока, показатель теплоизоляционных свойств является высоким. То есть, в зимний период холод не проходит внутрь помещения, а тепло не выходит наружу. В помещении создается благоприятный микроклимат. Таким образом, дополнительное утепление материала не требуется.

- Газоблоки имеют особенную структуру, благодаря которой поглощаются звуки, поэтому данный материал отличается хорошими звукоизоляционными качествами.

- Газобетонные изделия легко распиливать или сверлить, это не создает трудности в работе. Для этого нет необходимости в специальном инструменте, достаточно просто пилки.

- Благодаря большим размерам, и тонкому слою клеевого состава, скорость укладки увеличивается. Работу можно выполнять самостоятельно, это позволяет экономить на расходах.

- Материал является универсальным, из него не только возводят стены, но и сооружают другие конструкции, перегородки, различного вида ограждения, лестницы, и другие.

- Четкие геометрические размеры позволяют обеспечить ровность стеновой поверхности. Материал не усаживается после возведения стен.

- На поверхности такой стены не появляется плесень или грибковые элементы.

- Газобетон является устойчивым к огню. При открытом огне не поддерживается горение, материал способен выдерживать более высокие температуры, чем во время пожара. При пожаре, сооружение сохраняет несущую способность.

- Газоблок имеет высокую устойчивость к морозам, этот показатель обозначают буквой «F», после неё стоит цифра, которая показывает допустимое количество замораживаний. Материал может служить более 35 лет, таким образом, конструкции из данного материала являются долговечными.

- Здание из газоблока считается «дышащим», так как материал имеет пористую структуру. Поэтому воздух может свободно циркулировать, при этом регулируется показатель влажности. Благодаря этому, в помещении образуется благоприятный микроклимат для проживания, и комфорт.

- Материал имеет высокую экологичность. Газоблоки являются экологически чистыми, не выделяет вредных веществ, оказывающих негативное действие на окружающую среду, и здоровье человека.

- В таких конструкциях не заводятся насекомые, и другие вредители.

Материал имеет высокое качество, благодаря технологии производства. Газоблоки пользуются популярностью из-за удобства монтажа. Благодаря малому весу, материал легко перевозиться, переноситься на место укладки, и поднимается на необходимую высоту при сооружении стеновой поверхности в верхней части. Такой строительный материал позволяет в несколько раз быстрее закончить строительные работы. При этом можно сэкономить на расходах, то есть укладку производят самостоятельно, нет необходимости в специальном опыте или знаниях.

Перед началом строительных работ, необходимо вычислить количество приобретаемого материала, для этого важно знать его размеры, чтобы посчитать объем. А затем приступают к вычислению количества штук в одном поддоне, так определяют, сколько необходимо приобрести поддонов для постройки всего сооружения. При правильном подсчете, можно приобрести сразу весь материал, чтобы в дальнейшем избежать дополнительной доставки.

Сколько газобетонных блоков в 1м3 (кубе) размером 600х300х200

Вопрос о том, сколько газобетонных блоков в 1м3, актуален для всех, кто собирается использовать данный материал в осуществлении ремонтно-строительных работ. Газобетон с каждым годом приобретает все большую популярность, ввиду массы преимуществ являясь наиболее оптимальным выбором для возведения малоэтажных зданий.

Основные преимущества газобетона – это малый вес и идеальная геометрия, большой размер и возможность быстро построить дом своими руками за счет легкого и простого монтажа, высокий уровень теплосбережения и большое разнообразие блоков в ассортименте. Перед началом строительства очень важно рассчитать, сколько блоков входит в куб и какой объем материала нужен для выполнения всех работ.

Стандартный размер газобетонного блока составляет 60х30х20 сантиметров, но производители предлагают и множество других габаритов, поэтому до того, как выполнять расчеты, нужно определиться с размером блока. Далее считают, сколько нужно материала для строительства всех конструкций (внутренних перегородок и несущих стен) в кубометрах, вычисляют число блоков в 1 кубометре, считают нужное количество и с учетом информации о вместимости поддона получают искомую величину – точный объем строительного материала.

Содержание

- 1 Сколько в 1м3 газоблоков

- 2 Сколько газоблоков 20х30х60 в 1 кубометре

- 3 Сколько в 1 м3 газобетонных блоков в поддоне

- 4 Вес

- 5 Плотность

- 6 Параметры

- 6.

1 Существует два типа газоблоков

1 Существует два типа газоблоков - 6.2 Стандартные размеры изделий

- 6.3 U-образные изделия производят с такими параметрами

- 6.4 Расчеты

- 6.

Сколько в 1м3 газоблоков

Чтобы вычислить, сколько газоблоков в одном кубе, необходимо знать точные размеры одной единицы. Данная информация указывается в числе первых в спецификациях и описаниях продукции, поэтому после выбора поставщика и оптимальных габаритов для блоков посчитать все не составит труда.

До начала выполнения вычислений все миллиметры/сантиметры переводят в единую систему измерения – в метры: для получения величин при указании производителем миллиметров нужно поделить на 1000, сантиметров – на 100. Так, стороны блока 600х300х200 миллиметров или 60х30х20 сантиметров будут равны 0. 6х0.3х0.2 в метрах.

6х0.3х0.2 в метрах.

Теперь нужно узнать, какой объем равен одному газоблоку: умножить все стороны 0.6х0.3х0.2, получается 0.036. Именно столько объема вмещает один блок стандартного размера. Теперь 1 кубический метр нужно поделить на 0.036 – и получается число блоков в 1 кубе: 1/0.036=27.7=28. Значит, в одном кубическом метре вмещается 28 блоков стандартного размера 60х30х20 сантиметров.

Чтобы понять, как это использовать на практике, можно рассмотреть пример расчета количества блоков в кубических метрах для одного дома.

Посчитать, сколько блоков нужно для строительства стены, используя именно габариты материала, сложно. Гораздо проще высчитать в кубических метрах нужный объем, а потом посчитать число блоков.

Пример расчета газоблоков для дома:

Сколько газоблоков 20х30х60 в 1 кубометре

Выше был представлен алгоритм вычислений и они достаточно просты, если вдуматься в суть и понять, что и для чего делается.

Как вычислить число газоблоков 20х30х60 сантиметров в кубометре:

- Для получения искомой величины сначала нужно выяснить, сколько кубометров вмещается в одном газоблоке. Для этого все стороны блока, переведенные в единую величину (метры) перемножаются: 0.6х0.3х0.2=0.036 газоблоков в одном кубическом метре.

- Теперь можно узнать, сколько штук блоков входит в 1 кубометр: для этого число метров (1) делится на объем, занимаемый одним блоком (0.036) – получается 27.7, грубо говоря, 28 штук.

Если размеры газобетона другие, подставляются соответствующие значения. Чтобы вычисления были более наглядными, можно составить простые формулы.

Поиск объема, занимаемого блоком:

высота х ширина х длина = объем одного блока

.Поиск числа блоков в 1 м3:

1 / объем одного блока = число газоблоков в кубическом метре

.Сколько в 1 м3 газобетонных блоков в поддоне

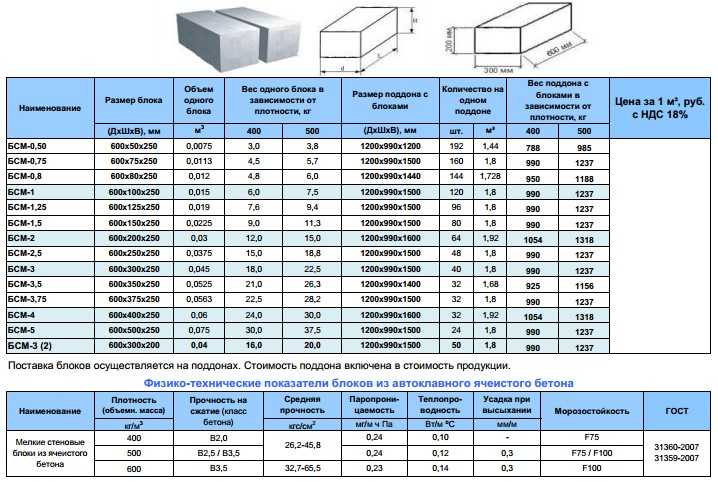

Чтобы высчитать, сколько блоков вмещается на поддоне, нужно точно знать размеры блоков и величину поддона. Как правило, в поддоне вмещают 40-180 блоков в зависимости от их размеров. Но и поддоны могут быть разными, поэтому обычно при заказе материала данный параметр узнают у менеджера. Зная, сколько штук газобетона вмещает поддон, указывают их число, а также могут понять, удастся ли доставить газобетон за одну ходку транспорта.

Как правило, в поддоне вмещают 40-180 блоков в зависимости от их размеров. Но и поддоны могут быть разными, поэтому обычно при заказе материала данный параметр узнают у менеджера. Зная, сколько штук газобетона вмещает поддон, указывают их число, а также могут понять, удастся ли доставить газобетон за одну ходку транспорта.

С другой же стороны, обычно кубические метры используют для вычисления числа газоблоков, нужных для работ. Этот же показатель указывают и при заказе материала, а покупателя особо не беспокоит число поддонов. Но при желании организовать доставку газоблоков на объект самостоятельно, бывает, что нужно и знать число штук на поддоне.

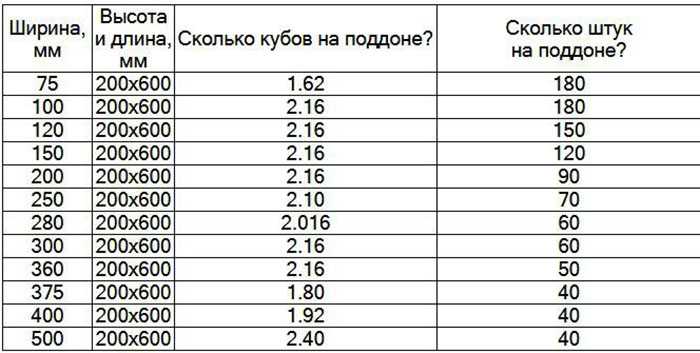

Ниже в таблице представлено число блоков разных размеров на поддонах:

Вес

Вес газоблока так же, как и размер, может быть очень разным и зависит не только от габаритов, но и от плотности. Чем плотность бетона выше, тем он весит больше.

Виды газобетона по весу и плотности:

Чтобы не ошибиться при выборе материала, достаточно посмотреть на его марку – она соответствует плотности, количеству килограммов в кубическом метре. Так, марка газоблока D400 указывает, что плотность материала равна 400 кг/м3, D600 – 600 кг/м3 и т.д.

Так, марка газоблока D400 указывает, что плотность материала равна 400 кг/м3, D600 – 600 кг/м3 и т.д.

Плотность

Плотность материала, как было указано выше, напрямую связана с его весом и прочностью. Связь такая: чем более плотный газобетон, тем выше его прочность и больше вес, а также ниже теплосберегающие способности. Поэтому выбор у мастера всегда сложный: либо выбрать прочный и плотный, тяжелый материал (что затруднит монтаж и сделает дом менее теплым), либо строить из неплотного материала низкой прочности, который будет легким и обеспечит наилучшие теплоизоляционные и звукоизоляционные свойства.

Газобетонные блоки делятся на марки, которые обозначают не просто цифры, а плотность, количество килограммов материала на кубический метр. Блоки марки D200 имеют плотность 200 кг/м2 – то есть, их вес составляет 200 килограммов на кубический метр.

Плотность газобетона варьируется объемом газообразователя в составе материала. Блоки делают из смеси цемента, воды, песка и алюминиевой пудры. Объем пузырей в составе может варьироваться в пределах 20-90%. Воздушные пузыри в структуре напрямую влияют на плотность и прочность – чем их больше, тем менее плотный и прочный материал, но выше показатель теплосбережения.

Объем пузырей в составе может варьироваться в пределах 20-90%. Воздушные пузыри в структуре напрямую влияют на плотность и прочность – чем их больше, тем менее плотный и прочный материал, но выше показатель теплосбережения.

Для строительства жилых объектов в 2-3 этажа чаще всего выбирают газобетон плотностью 400-500 килограммов на кубический метр. Это наиболее оптимальное соотношение характеристик.

Параметры

Размеры газоблоков могут быть самыми разными, как и форма, конструкция. Блоки для кладки стен обычно делают в форме большого параллелепипеда. Пример стандартного размера – 60 сантиметров в длину, 30 сантиметров в высоту и 20 в ширину. Также распространены несколько других типоразмеров, но существуют еще блоки для внутренних стен (они меньше), доборные элементы, изделия особой конструкции.

Существует два типа газоблоков

Для большинства задач на строительных объектах достаточно иметь газобетонные блоки двух типов – обычные прямоугольные и U-образные, которые актуальны для выполнения разных частей конструкции. Кроме того, по форме блоки могут быть и другими.

Какие бывают газоблоки по типу и форме:

Блоки прямоугольной формы

– используются для строительства внутренних перегородок, внешних несущих стен.Балки из армированного газобетона

– для создания потолков. Перекрытия монтируют из балок Т-образной формы размером 60х25х20 сантиметров, оконные/дверные проемы выполняют из U-образных блоков, которые позволяют существенно ускорить процесс монтажа и понизить трудозатраты.Дугообразные газоблоки, перемычки

– используются для облегчения процесса строительства (из них выполняют определенные части конструкции).

Выбирая блоки из газобетона, важно узнать технологию производства материала. Всего вариантов существует два и в целом они схожи, но отличаются в ключевых параметрах. Смесь готовят для заливки в форму по одному и тому же рецепту, но в случае автоклавного газобетона раствор заливают в одну большую форму и отправляют в автоклав, где на него воздействуют высокое давление и температура.

Смесь готовят для заливки в форму по одному и тому же рецепту, но в случае автоклавного газобетона раствор заливают в одну большую форму и отправляют в автоклав, где на него воздействуют высокое давление и температура.

Неавтоклавный газобетон заливают в формы и потом сушат в естественных условиях. В таком случае материал получается менее прочным, на нем могут быть сколы и отслоения.

Для строительства лучше выбирать автоклавный газобетон, который может стоить дороже, но демонстрирует гораздо более высокие эксплуатационные характеристики.

Стандартные размеры изделий

Стандартные размеры блоков были указаны выше (600х300х200 миллиметров), также к их числу можно отнести другие типоразмеры.

Какие размеры используются обычно:

- Длина – от 60 до 62.5 сантиметров.

- Высота – от 20 до 25 сантиметров.

- Ширина – от 8.5 до 40 сантиметров.

Ниже указаны возможные варианты:

U-образные изделия производят с такими параметрами

Изделия данной формы стандартные обычно имеют такие размеры: 25 сантиметров в высоту, 50-60 сантиметров в длину и 20-40 сантиметров в ширину. До закупки строительных материалов обязательно нужно все тщательно измерить и рассчитать, сколько и куда нужно газоблоков. Расчеты ведутся по той же схеме, что и в случае с обычными газоблоками.

До закупки строительных материалов обязательно нужно все тщательно измерить и рассчитать, сколько и куда нужно газоблоков. Расчеты ведутся по той же схеме, что и в случае с обычными газоблоками.

Расчеты

Для выполнения расчетов и поиска нужного объема газобетона сначала нужно правильно посчитать конструкцию. Считают высоту и ширину стен, размеры всей постройки, внутренние перегородки. Потом длину стен перемножают на высоту и получают общую площадь в квадратных метрах. Далее определяются с толщиной стен и полученный показатель умножают на толщину в метрах (0.2, 0.3, 0.4, что равно 20, 30, 40 сантиметрам соответственно) и получают нужный объем газоблока в кубометрах.

После этого нужно отыскать, какой объем кубический приходится на блок – умножить все его стороны между собой и поделить на получившуюся цифру единицу. Потом достаточно число кубометров умножить на количество блоков в кубометре и получить искомую величину – количество штук газоблока.

Обычно в примерах не учитывают толщину шва, поэтому к получившемуся показателю можно не добавлять классические 7-10%. Швы могут быть тонкими при использовании специального клея или средней толщины, если кладка осуществляется на цементно-песчаный раствор.

Швы могут быть тонкими при использовании специального клея или средней толщины, если кладка осуществляется на цементно-песчаный раствор.

Несмотря на то, что упаковка клея стоит больше, чем идентичный объем кладочной смеси, в итоге получается сэкономить как за счет толщины швов, так и на отоплении, так как клей не дает мостиков холода.

Знать, сколько газобетонных блоков в 1м3 желательно каждому, кто приступает к строительству. Даже если все эти объемы и цифры могут посчитать на производстве или в магазине, в корректности и правильности выполненных самостоятельно расчетов сомневаться не придется.

Какой из них действительно сильнее?

Перейти к содержимому Хотя многие менеджеры по закупкам и отгрузке предпочитают один тип поддона другому, существует множество факторов, которые необходимо учитывать, прежде чем выбрать блочный поддон или поддон с ребрами жесткости для вашей продукции. В конце концов, поддоны являются важнейшим элементом, отвечающим за сохранность вашей продукции, облегчение ее перемещения и обеспечение работы ваших производственных линий. Поддоны являются основой вашей грузовой единицы, независимо от того, упаковываете ли вы их в термоусадочную пленку, обвязываете, отправляете или просто храните.

В конце концов, поддоны являются важнейшим элементом, отвечающим за сохранность вашей продукции, облегчение ее перемещения и обеспечение работы ваших производственных линий. Поддоны являются основой вашей грузовой единицы, независимо от того, упаковываете ли вы их в термоусадочную пленку, обвязываете, отправляете или просто храните.

На самом деле, деревянные поддоны являются настолько важной частью цепочки поставок, что выбор правильной конструкции поддона может решить (буквально) ваши поставки и хранение.

К счастью, есть два основных варианта: блочный поддон или поддон со стрингером.

Что такое блочный поддон?

Блок-поддон получил свое название от блоков, которые составляют его основу. Обычно в блочном поддоне 9 блоков, причем блок из цельного дерева размещается в каждом из четырех углов, в центре каждой стороны поддона и в центре самого поддона для поддержки единичной нагрузки.

Блочный поддон также известен как «четырехсторонний» поддон, потому что зубья домкрата или вилочного погрузчика могут получить доступ и поднять его со всех четырех сторон поддона. Блочные поддоны могут быть выполнены с нижними настилами или без них.

Блочные поддоны могут быть выполнены с нижними настилами или без них.

Блочные поддоны обычно считаются более прочными и долговечными, чем поддоны с косоурами, потому что в них используются как параллельные стрингеры, так и перпендикулярные блоки, но, как вы увидите из приведенного ниже теста «голова к голове», это не обязательно так.

Что такое стрингерный поддон?

Поддоны со стрингерами являются наиболее часто используемыми поддонами в Соединенных Штатах и названы так потому, что они используют стрингеры для поддержки единичного груза. Стрингеры — это доски, которые зажаты между верхней и нижней досками настила и обычно состоят из 2 х 4 или 3 х 4.

Поддоны со стрингерами обычно считаются «двусторонними» поддонами, что означает, что вилочный погрузчик или тележка для поддонов могут получить к ним доступ только с двух сторон, но поддоны с косоурами могут иметь надрезы (для вилочного погрузчика) или фаски (для домкрата для поддонов) на недоступные стороны, чтобы обеспечить четырехсторонний вход. Хотя наиболее распространенный размер поддона для стрингеров составляет 48 x 40 дюймов, они могут быть изготовлены практически любого размера.

Хотя наиболее распространенный размер поддона для стрингеров составляет 48 x 40 дюймов, они могут быть изготовлены практически любого размера.

Узнайте, как снизить риски поставщиков прямо сейчас

Узнайте обо всех факторах, которые подвергают ваши поставки (и поставщиков) риску. Узнайте, как можно свести к минимуму влияние поставщиков и какие стратегии можно использовать, если что-то пойдет не так.

Загрузить информационный документ

Какой тип поддона лучше всего подходит для вашего применения?

Есть несколько соображений при выборе между конструкцией блочного поддона и конструкцией поддона со стрингером. Вот несколько вещей, о которых вам следует подумать.

1. Какой товар отправляется?

Различные продукты требуют различных спецификаций как для транспортировки, так и для хранения. Например, к поддонам для производства продуктов питания и напитков предъявляются другие требования, чем к поддонам, используемым для перевозки автомобильных запчастей. Некоторые продукты требуют обработки поддонов от плесени или вредителей, в то время как для других это не требуется.

Некоторые продукты требуют обработки поддонов от плесени или вредителей, в то время как для других это не требуется.

Кроме того, в некоторых отраслях промышленности требуются поддоны определенных размеров, и для транспортировки могут потребоваться либо блочные, либо стрингерные поддоны. Если вы не уверены, требуется ли для вашей продукции определенный размер поддона, обратитесь за разъяснениями в Международную организацию по стандартизации (ISO).

Наконец, для вашего продукта может потребоваться определенный древесный материал для ваших поддонов. Хотя большинство поддонов изготавливается из южной желтой сосны, более тяжелые продукты могут потребовать использования твердых пород дерева, а в некоторых отраслях промышленности предпочитают поддоны из других пород дерева.

2. Куда отправляется товар?

Место отгрузки вашего продукта является основным фактором, когда речь заходит о выборе конструкции блочного поддона или поддона со стрингером. В то время как стрингерные поддоны являются наиболее часто используемыми поддонами в Соединенных Штатах, в других странах чаще используются блочные поддоны.

Кроме того, в разных странах используются поддоны разных стандартных размеров. Хотя стандартный размер поддона составляет 48 x 40 дюймов, во многих других странах это не так.

Вы также можете рассмотреть любые конкретные требования к размеру, необходимые для места назначения вашего продукта. Например, нужно ли будет проходить через стандартный дверной проем или будет доступен вилочный погрузчик, когда ваши продукты доберутся до места назначения?

3. Каков вес отгружаемого товара?

Независимо от того, выбираете ли вы блочный поддон вместо поддона со стрингером, он должен выдерживать вес вашего продукта. В некоторых случаях индивидуальный дизайн поддона является единственным способом гарантировать, что вес вашего продукта будет должным образом поддерживаться.

4. Какая нагрузка будет на поддон?

Часто деформация, которую должен выдержать поддон, не оценивается до тех пор, пока не произойдет отказ, но это то, что вы обязательно должны учитывать, когда решаете, хотите ли вы использовать блочный поддон или поддон со стрингером.

- Какие условия транспортировки и обработки будут применяться к вашим поддонам?

- Ваша продукция доставляется на большие расстояния или даже за границу?

- Будут ли они передаваться более одного раза во время транспортировки?

- Каким образом они будут перемещаться – вилочным погрузчиком, гидравлической тележкой и т. д.?

- Будут ли поддоны использоваться несколько раз или только один раз?

- Будут ли они храниться в помещении или на открытом воздухе?

- Будут ли потребители подвергаться воздействию ваших поддонов (как в складском магазине)?

Как видите, при выборе правильного поддона для своей продукции необходимо учитывать множество факторов. Обязательно все обдумайте, прежде чем принимать решение.

Блочный поддон против стрингерного поддона: что действительно прочнее?

Как мы обсуждали ранее, широко распространено мнение, что блочные поддоны прочнее и долговечнее, чем поддоны с ребрами жесткости. Нам посчастливилось получить отчет об испытаниях, который оспаривает это утверждение.

Нам посчастливилось получить отчет об испытаниях, который оспаривает это утверждение.

Тест был заказан компанией, которая использовала блочный поддон конкурента для перевозки более тяжелого продукта (нет, мы не можем назвать вам компанию или продукт). К сожалению, блочный поддон конкурента постоянно отказывал этой компании, и они решили протестировать его лицом к лицу со стрингерным поддоном Conner.

Вот два теста, которые были выполнены на каждом поддоне:

- Тест зажима

- Край Свободного Падения

Любая деформация поддона считалась неисправностью, и испытания проводились сертифицированной лабораторией ISTA и авторитетным технологом CPLP.

Узнайте, как снизить риски поставщиков прямо сейчас

Узнайте обо всех факторах, которые подвергают ваши поставки (и поставщиков) риску. Узнайте, как можно свести к минимуму влияние поставщиков и какие стратегии можно использовать, если что-то пойдет не так.

Загрузить информационный документ

Этап №1: Испытание клещами

Испытание клещами проводилось на приборе Cascade Clamp при условии, что оно не превысит 1800 PSI. Каждый поддон был помещен в испытательный зажим с горизонтальными досками, проходящими по длине поддона, затем доски были расположены так, чтобы оказывать давление на нижнюю часть стрингера или блоки каждого соответствующего поддона.

Каждый поддон был помещен в испытательный зажим с горизонтальными досками, проходящими по длине поддона, затем доски были расположены так, чтобы оказывать давление на нижнюю часть стрингера или блоки каждого соответствующего поддона.

После того, как каждый поддон был установлен на место, он был зажат при давлении насоса 300 фунтов на квадратный дюйм, и давление увеличивалось до тех пор, пока не был отмечен отказ, но не превышал 1800 фунтов на квадратный дюйм.

Test Results for the competitor’s Block Pallet

Failure points occurred at the following PSI:

-

600 PSI

-

750 PSI

-

800 PSI

-

900 PSI

-

1000 PSI

-

1100 PSI

-

1250 PSI

Испытание зажимом не выявило ОТСУТСТВИЯ ОТКАЗОВ при давлении до 1800 фунтов на квадратный дюйм в поддоне Conner Stringer , несмотря на то, что оно достигло предварительно установленного предела испытания.

Этап № 1 переходит на поддон для стрингеров Conner

Этап № 2: Испытание на падение при свободном падении с края

Испытание на падение с края при свободном падении проводилось на приборе Lansmont для испытания на падение при свободном падении с высоты падения 18 дюймов. Испытание увеличило высоту падения с 12-дюймовыми интервалами до высоты 42 дюймов.

В ходе испытания для выравнивания каждого поддона использовался кусок дерева, чтобы его можно было испытать на удар под углом 45 градусов. Чтобы оценить результаты, были проведены измерения общей высоты каждого поддона с образцом после удара.

Результаты испытаний блочного поддона конкурента:В блочном поддоне конкурента были отмечены видимые повреждения и деформации при минимальной высоте падения 18 дюймов. Шесть испытаний поддонов блоков упали на 18 дюймов, и были получены следующие измерения деформации:

-

13 mm

-

13 mm

-

13 mm

-

19 mm

-

18 mm

-

10 mm

Испытание на падение при свободном падении выявило ОТСУТСТВИЕ ДЕФОРМАЦИИ в поддоне для стрингеров Conner , несмотря на то, что высота падения достигла 42 дюймов.

Скругление № 2 направляется на поддон Conner Stringer

Что означают эти результаты?

Хотя мы, очевидно, верим в достоверность этих двух тестов (иначе мы бы не публиковали их), есть пара вещей, о которых стоит упомянуть.

Прежде всего, в этом бизнесе сравнивались два разных типа поддонов от двух разных производителей. Была ли ошибка в конструкции поддона в тестах или у производителя?

Во-вторых, выход из строя именно этого блочного поддона от этого конкретного производителя не означает, что вы не должны использовать блочные поддоны, если они являются лучшим вариантом для вашей продукции. Мы изготовили блочные поддоны для многих и многих клиентов без сбоев, и они определенно подходят для некоторых применений.

В конце концов, важно принять во внимание все факторы, которые мы обсудили, прежде чем принять решение о конструкции поддона с блоком или поддона со стрингером. Выбранный вами производитель также может существенно повлиять на надежность ваших поддонов, как мы видели из приведенных выше лабораторных тестов. Если вам нужна помощь в определении дизайна, который наилучшим образом соответствует потребностям вашего продукта и цепочки поставок, мы будем рады вам помочь!

Если вам нужна помощь в определении дизайна, который наилучшим образом соответствует потребностям вашего продукта и цепочки поставок, мы будем рады вам помочь!

Узнайте, как снизить риски поставщиков прямо сейчас

Узнайте обо всех факторах, которые подвергают ваши поставки (и поставщиков) риску. Узнайте, как можно свести к минимуму влияние поставщиков и какие стратегии можно использовать, если что-то пойдет не так.

Загрузить информационный документ

Коннер Индастриз2021-03-04T18:08:55-05:00 Ссылка для загрузки страницы Перейти к началуPP30 Power Pallet 25 кВт — ALL Power Labs

| |

Новый обновленный Power Pallet PP30

PP30 — это последнее поколение генераторной установки Power Pallet, работающей на биомассе. На данный момент это самое большое обновление возможностей и удобства Power Pallet. Особенности PP30:

На данный момент это самое большое обновление возможностей и удобства Power Pallet. Особенности PP30:

- Более крупный и эффективный двигатель и более эффективный генератор, что увеличивает выходную мощность до 25 кВт по сравнению с 18 кВт у PP20.

- Стандартная функция Возможность нагрева воды ТЭЦ с использованием трех стадий рекуперации отработанного тепла для производства до 2 кВт тепловой мощности на 1 кВт электрической нагрузки

- Стандартная функция оборудования для подключения к сети, позволяющая интегрировать все PP30 в микросеть с существующими источниками питания или основная сетка.

- Упрощенная архитектура фильтрации, которая устраняет необходимость просеивать и подготавливать угольный фильтрующий материал, а также устраняет задачу регулярного технического обслуживания по продувке двигателя.

- Корпус из нержавеющей стали и избирательно активируемый электрический вентилятор для снижения шума.

- Коническая воронка с защитой от заклинивания для снижения риска застревания сырья.

- Большой золоуловитель и циклонный пылесборник.

- Новые высокоэффективные генераторы с возможностью настройки на три фазы, 190–240 / 380–480 В фаза-фаза, 60 Гц или 50 Гц.

Ознакомьтесь с основными рекомендациями по PP30, чтобы квалифицировать свой вариант использования.

Руководство по эксплуатации PP30 доступно на странице поддержки.

Обратите внимание, что имеющееся там Руководство для технических специалистов основано на PP20 и в настоящее время обновляется, чтобы включить особенности PP30, хотя многие функции остались без изменений или похожи.

Отличия

См. сравнительную таблицу PP30 и PP20 здесь

Power Pallet PP30 является кульминацией нашей долгой работы по созданию профессионально спроектированного решения для газификации малого масштаба, реалистичного для современного пользователя. В то время как газификация в личном масштабе уже давно несет огромные надежды, реалии того, как заставить ее работать, обычно оказываются слишком сложными для обычных смертных. Высокая планка опыта оператора и чрезвычайная чувствительность к особенностям топлива обычно сочетаются, чтобы сделать то, что кажется простым в принципе, чрезвычайно сложным на практике.

Высокая планка опыта оператора и чрезвычайная чувствительность к особенностям топлива обычно сочетаются, чтобы сделать то, что кажется простым в принципе, чрезвычайно сложным на практике.

Power Pallet значительно расширил это окно для достижения успеха, внедрив необходимый опыт оператора во встроенный электронный мозг. Эти «умные» технологии дополняются многоступенчатой архитектурой газификации и инновационной системой улавливания и рециркуляции отработанного тепла, которую мы называем Башней полной тепловой интеграции (TOTTI). В традиционных системах горячий выхлоп двигателя и горячий древесный газ на выходе были проблемами, требующими дополнительного пространства и охлаждающих компонентов для решения. С помощью GEK TOTTI мы превратили эту ненужную энергию в новые полезные ресурсы для процесса газификации. Это похоже на добавление нового бесплатного источника тепла, чтобы решить старые и хорошо известные тепловые проблемы газификатора.

Термическая интеграция двигателя-газификатора значительно улучшает конверсию смолы, топливную гибкость и общую эффективность системы двигатель-газификатор. Это позволяет Power Pallet решить проблему смолы в реакторе, а не в большой последующей системе фильтрации, что значительно снижает стоимость, сложность и площадь установки в процессе.

Это позволяет Power Pallet решить проблему смолы в реакторе, а не в большой последующей системе фильтрации, что значительно снижает стоимость, сложность и площадь установки в процессе.

Двигатель и головка генератора

В модели PP30 используется усовершенствованный 4,0-литровый 4-цилиндровый двигатель Ashok Leyland с искровым зажиганием, основанный на промышленном дизельном двигателе для тяжелых условий эксплуатации.

Двигатель соединен с генераторной головкой Marathon с автоматическим регулированием частоты напряжения и 3-кратным увеличением номинальной силы тока при скачке напряжения для обеспечения высокой пусковой способности машин. Генераторная головка имеет 12 проводов, поэтому они могут быть сконфигурированы как однофазные, двухфазные или трехфазные, по схеме «звезда» или «треугольник», и поддерживают все распространенные глобальные напряжения: 120, 208, 240 и 400 В переменного тока с частотой 50 или 60 Гц.

Фактическая вырабатываемая мощность сильно зависит от формы топлива, размера и содержания влаги. Твердая биомасса не является постоянным источником топлива, как мы предполагаем в случае с дизельным топливом или бензином. Мы использовали номинал «25 кВт», хотя максимальная мощность при 60 Гц на самом деле несколько выше.

Твердая биомасса не является постоянным источником топлива, как мы предполагаем в случае с дизельным топливом или бензином. Мы использовали номинал «25 кВт», хотя максимальная мощность при 60 Гц на самом деле несколько выше.

Служба поддержки

ALL Power Labs предоставляет обширную поддержку клиентов до и после продажи, онлайн и лично, чтобы помочь вам запустить ваш проект. Сюда входят:

- Документация по продукту Power Pallet

- Предпродажная консультация доступна через контактную страницу

- Ввод в эксплуатацию и обучение на месте за символическую плату

Часто задаваемые вопросы

Часто задаваемые вопросы. Нажмите, чтобы посмотреть ответ :

Rated continuous electrical power for the PP30 is 25 kW at 60 Hz and 22 kW at 50 Hz when grid tied and 22 kW and 18 kW off grid . Со стандартным 2-ступенчатым теплообменником он производит дополнительно 1,5 кВт тепла на каждый кВт электроэнергии, с опциональным 3-ступенчатым теплообменником — 2 кВт/кВт

Со стандартным 2-ступенчатым теплообменником он производит дополнительно 1,5 кВт тепла на каждый кВт электроэнергии, с опциональным 3-ступенчатым теплообменником — 2 кВт/кВт

Скорость потребления непостоянна; это зависит от электрической нагрузки. Простое эмпирическое правило для потребления биомассы PP30: 1 кг сухого сырья будет производить 1 кВтч электроэнергии. Это соотношение регулируется уровнем влажности. Например, исходное сырье с влажностью 20% будет иметь коэффициент конверсии 1,2 кг/кВтч.

20 фунтов (фунтов) биомассы производят примерно столько же электроэнергии, сколько 1 галлон бензина или дизельного топлива. Таким образом, 1 тонна биомассы через систему газификатор-двигатель вырабатывает примерно такое же количество электроэнергии, как 100 галлонов жидкого топлива или 1 МВтч электроэнергии. 1 кг биомассы ~ 2 фунта биомассы ~ 2 м 3 /ч древесного газа ~ 1 л.с. в час ~ 1 кВтч. Однако дополнительная тепловая энергия, получаемая от газогенератора, позволяет нашей системе комбинированного производства тепла и электроэнергии (ТЭЦ) производить гораздо больше тепла, чем мог бы генератор, работающий на ископаемом топливе, оснащенный ТЭЦ.

Power Pallet предназначен для газификации древесной биомассы. Древесная стружка и скорлупа грецких орехов — это то, что мы используем при разработке нашей продукции, но наши клиенты также успешно используют скорлупу других орехов, таких как ядра пальмы, макадамии и фундука. Другие виды сырья, такие как кукурузные початки, были протестированы и могут работать, однако требуют дополнительного обслуживания и более частых заторов сырья. Другие непроверенные исходные материалы могут быть совместимы или могут быть обработаны, чтобы стать совместимыми, но их использование без тестирования и одобрения APL аннулирует нашу гарантию. Более подробная информация доступна на нашем веб-сайте и в нашем руководстве.

Важные общие характеристики:

Размер частиц: Размер кусочков должен составлять от 1 до 4 см (от 0,5 до 1,5 дюймов). Особенно важно не допускать попадания действительно мелких частиц, поскольку они имеют тенденцию засорять реактор и препятствовать образованию газа. Крупные куски могут заклинить механизмы подачи.

Крупные куски могут заклинить механизмы подачи.

Влажность: Максимальное содержание влаги в исходном сырье должно составлять 30%, в идеале 15-20%, минимум 5%

Дисквалификаторы: Если исходное сырье содержит какой-либо пластик или резину (например, твердые бытовые отходы, старые шины), его нельзя использовать, поскольку эти материалы размягчаются, плавятся и слипаются, а также химически несовместимы с нашим технологическим процессом.

Зольность: Сырье должно содержать минимальное количество кремнеземной золы, а общая зольность должна быть сравнима с древесной. Материалы с высоким содержанием кремнеземной золы, такие как рисовая шелуха, миндальная шелуха, пальмовые листья и другие пальмовые отходы, не подходят, потому что кремнезем будет сплавляться в клинкер в реакторе, что может повредить реактор и заблокировать поток газа.

These fuels are completely incompatible:

- Municipal Solid Waste / Trash

- Coal

- Plastics

- Manure – Cow, Pig, Chicken, etc

- Tires

Шнековые измельчители со спиральными лопастями, такие как производимые Laimet, дороже, чем измельчители с лопастными маховиками, но они производят очень однородную стружку, почти вся из которой имеет правильный размер, что устраняет необходимость просеивания, меньше отходов и более низкие эксплуатационные расходы. Модель Laimet PS-10 является правильным масштабом для поддержки PP30, но для привода измельчителя требуется коробка отбора мощности (ВОМ), например, от грузовика или трактора. Дисковые и барабанные измельчители более распространены и менее дороги, но производят щепу разного размера, поэтому ее необходимо просеивать, чтобы получить щепу нужного размера. Это наименее дорогая установка, но она приведет к большему количеству отходов (доля исходного сырья неправильного размера) и увеличению трудозатрат и, следовательно, более высоким эксплуатационным расходам на выполнение просеивания. Мы рекомендуем дробить и сортировать/просеивать древесину перед ее сушкой. Сухая древесина имеет тенденцию образовывать осколки, которые могут вызвать проблемы с кормлением. Измельченная древесина также сохнет быстрее из-за увеличенной площади поверхности, контактирующей с воздухом.

Модель Laimet PS-10 является правильным масштабом для поддержки PP30, но для привода измельчителя требуется коробка отбора мощности (ВОМ), например, от грузовика или трактора. Дисковые и барабанные измельчители более распространены и менее дороги, но производят щепу разного размера, поэтому ее необходимо просеивать, чтобы получить щепу нужного размера. Это наименее дорогая установка, но она приведет к большему количеству отходов (доля исходного сырья неправильного размера) и увеличению трудозатрат и, следовательно, более высоким эксплуатационным расходам на выполнение просеивания. Мы рекомендуем дробить и сортировать/просеивать древесину перед ее сушкой. Сухая древесина имеет тенденцию образовывать осколки, которые могут вызвать проблемы с кормлением. Измельченная древесина также сохнет быстрее из-за увеличенной площади поверхности, контактирующей с воздухом.

Да, если все они являются одобренными видами сырья или если вы провели испытания с нашими техническими специалистами, чтобы убедиться, что новое сырье совместимо.

Мы любим говорить, что для успешной газификации существует «треугольник зависимостей»: оператор, топливо и машина. Самым слабым звеном в этом треугольнике обычно является оператор. Мы предлагаем технические публикации, онлайн-курсы и видео на Youtube, чтобы предоставить необходимые ноу-хау. Мы также проведем очное обучение в процессе ввода в эксплуатацию на месте.

Силовые поддоны изготавливаются в соответствии со спецификациями заказчика (мощность в кВт, фаза, Гц, напряжение и т. д.), и время доставки может варьироваться. Пожалуйста, проверьте время производства при размещении заказа и спросите о плате за ускорение, если вам нужно уложиться в срок. В обычных условиях поддоны PP30 Power обычно отправляются через 90 дней после получения оплаты.

Стоимость доставки будет сильно различаться в зависимости от вашего местонахождения и от того, выберете ли вы доставку воздушным или наземным транспортом. Доставка наземным транспортом обойдется дешевле, а время доставки увеличится. Свяжитесь с нами, чтобы узнать ориентировочную стоимость доставки, или используйте указанные ниже размеры и вес, чтобы получить оценку выбранной вами курьерской службы.

Свяжитесь с нами, чтобы узнать ориентировочную стоимость доставки, или используйте указанные ниже размеры и вес, чтобы получить оценку выбранной вами курьерской службы.

| PP30 | 67” x 56” x 54” | 170 x 142 x 137 cm | 1406 kg | 8502.20.0080 |

| PP30 Hopper | 33″ x 33″ x 45″ | 84 x 84 x 114 см | 91 кг | 7326.90.8588 |

Минимальная мощность поддона PP30 Power составляет 3 кВт. В идеале электрическая нагрузка должна поддерживаться выше 5 кВт. Если вы потребляете меньше, чем минимальная электрическая нагрузка, двигатель не обеспечивает достаточного всасывания, чтобы позволить реактору работать достаточно горячим для производства чистого газа, который намного быстрее загрязнит систему, особенно фильтр.

Нет. Power Pallet предназначен для ежедневных сеансов с последующим выполнением необходимых ежедневных процедур технического обслуживания. Они включают как минимум опорожнение емкости для сбора золы и пылесборника циклона. Продолжительность сеансов может варьироваться от 8 до 16 часов в зависимости от электрической нагрузки и качества исходной щепы. Во избежание повреждения машины, если емкость для сбора золы или пылеуловитель циклона заполнены до отказа, машина должна быть остановлена, и они должны быть опорожнены, прежде чем она сможет работать дальше.

Они включают как минимум опорожнение емкости для сбора золы и пылесборника циклона. Продолжительность сеансов может варьироваться от 8 до 16 часов в зависимости от электрической нагрузки и качества исходной щепы. Во избежание повреждения машины, если емкость для сбора золы или пылеуловитель циклона заполнены до отказа, машина должна быть остановлена, и они должны быть опорожнены, прежде чем она сможет работать дальше.

Нет. Сжатие и хранение генераторного газа слишком опасно и нерентабельно, поскольку он имеет очень низкую плотность энергии. Power Pallets не может выводить газ без всасывания и нагрева двигателя, которые являются важными характеристиками его работы.

Это зависит от специфики вашего варианта использования. PP30 оснащен бункером из нержавеющей стали на 88 галлонов, которого обычно хватает на 6-10 часов. Однако при использовании сырья с низкой плотностью и максимальной выходной мощности (25 кВт) бункер может быть опорожнен всего за 2 часа. Точное время работы будет зависеть от вашей загрузки, а также от плотности и влажности исходного сырья. Вы можете оценить влияние влаги, увеличив стандартный расход 1 кг сухого (0% влажности) сырья на 1 кВтч в зависимости от содержания влаги в вашем сырье. Например, исходное сырье с влажностью 10 % изменит коэффициент конверсии до 1,1 кг исходного сырья на 1 кВтч, 20 % — до 1,2 кг/кВтч и 30 % — до 1,3 кг/кВтч.

Точное время работы будет зависеть от вашей загрузки, а также от плотности и влажности исходного сырья. Вы можете оценить влияние влаги, увеличив стандартный расход 1 кг сухого (0% влажности) сырья на 1 кВтч в зависимости от содержания влаги в вашем сырье. Например, исходное сырье с влажностью 10 % изменит коэффициент конверсии до 1,1 кг исходного сырья на 1 кВтч, 20 % — до 1,2 кг/кВтч и 30 % — до 1,3 кг/кВтч.

Ниже перечислены наиболее распространенные операции по техническому обслуживанию, которые необходимо выполнять на Power Pallet для обеспечения его бесперебойной работы:

- Заправляйте бункер , когда заканчивается сырье. (Это для тех, кто наполняет бункер вручную, а не для пользователей крышки бункера непрерывной подачи.) Это нужно делать быстро, когда машина работает (1-3 минуты), потому что бункер должен оставаться герметичным для поддержания вакуумного давления, которое обеспечивает всасывание газов через машину. Это может происходить несколько раз за сеанс выполнения, если вы используете высокую нагрузку.

- Опорожнить емкость для сбора золы (ACV) . ACV необходимо опорожнять ежедневно. Поддон Power Pallet не может работать во время удаления золы из-за сильного тепла, исходящего от реактора, и возможности смешивания кислорода с горячими горючими газами. Поэтому необходимо дать Power Pallet остыть до температуры безопасного обращения, прежде чем можно будет опорожнить ACV. Как часто это нужно делать, зависит от электрической нагрузки генератора и типа используемого сырья. При высоких нагрузках ACV должен выдерживать как минимум 8-часовую сессию. При более умеренных нагрузках ACV должен выдерживать 16-часовые сеансы. Независимо от нагрузки ACV следует опорожнять ежедневно.

- Опорожните пылесборник циклона. Этот контейнер, собирающий угольную пыль, которую циклон отделяет от газа, необходимо ежедневно опорожнять. Это также требует, чтобы машина была выключена и остыла. Мы рекомендуем опорожнять циклонный кувшин при удалении золы.

Дополнительные аксессуары:

Шлюзовая система непрерывной подачи

Чтобы исключить ручное повторное наполнение бункера, ALL Power Labs теперь предлагает шлюзовую камеру непрерывной подачи в качестве опции для всех поддонов Power Pallet. Эта система, управляемая электронным блоком управления (ECU) с набором датчиков, позволяет автоматически подавать запас сырья на уровне земли с помощью стандартного сельскохозяйственного транспортера корма (не входит в комплект) в бункер через автоматический запорный клапан на крышка бункера. Горизонтальное движение линейного привода, приводящего в действие задвижку, преобразуется в вертикальное уплотняющее усилие с помощью инновационной системы листовой пружины, обеспечивающей герметичное уплотнение и надежную работу. датчики нижнего уровня и жгут проводов.

Эта система, управляемая электронным блоком управления (ECU) с набором датчиков, позволяет автоматически подавать запас сырья на уровне земли с помощью стандартного сельскохозяйственного транспортера корма (не входит в комплект) в бункер через автоматический запорный клапан на крышка бункера. Горизонтальное движение линейного привода, приводящего в действие задвижку, преобразуется в вертикальное уплотняющее усилие с помощью инновационной системы листовой пружины, обеспечивающей герметичное уплотнение и надежную работу. датчики нижнего уровня и жгут проводов.

Используя процессор с открытым исходным кодом с печатной платой, разработанной APL, ECU считывает данные с датчиков, установленных в бункере, и открывает запорный клапан, когда исходное сырье заканчивается, а затем дает сигнал моторизованному транспортеру корма перезагрузить бункер. Как только он обнаруживает, что бункер заполнен, ECU отключает транспортировку корма (не входит в комплект), а затем закрывает задвижку. Эта интеллектуальная автоматика также считывает данные с датчиков положения ворот и тока двигателя, чтобы обеспечить безопасную работу как для операторов, так и для Power Pallet.

1 Существует два типа газоблоков

1 Существует два типа газоблоков