Сколько нужно сухой смеси для 1м3 раствора: Сколько смеси в 1 куб м раствора (кг в м3)

Расход цементно-песчаной смеси на 1 м2

В строительстве для выполнения штукатурных работ, кладки кирпича и обустройства пола необходимо использовать цементно-песчаные смеси. Зная расход цементно-песчаной смеси на 1 м2, можно высчитать необходимое количество сухого продукта, которое нужно приобрести.

Разберемся, как сделать правильный расчет расхода ЦПС для разных видов работ.

Кратко о составе строительной смеси

В основе ЦПС — цемент. Однако цементную составляющую нужно применять только с песком, чтобы предотвратить усадку и появление трещин при высыхании.

Портландцемент, речной песок — основные компоненты для изготовления цементно-песчаной смеси. Вода добавляется при непосредственном замесе раствора, перед его применением.

Для получения смеси с нужными полезными свойствами в состав нужно ввести:

- пластификаторы для разжижения бетонной смеси, увеличения подвижности и пластичности раствора, повышения его прочности;

- регуляторы скорости затвердения;

- присадки для регулирования водопоглощения состава;

- гидрофобизирующие добавки для водонепроницаемости отвердевшего раствора.

Все эти компоненты можно приобрести самостоятельно, а можно купить цементно-песчаную смесь нужной марки в готовом виде.

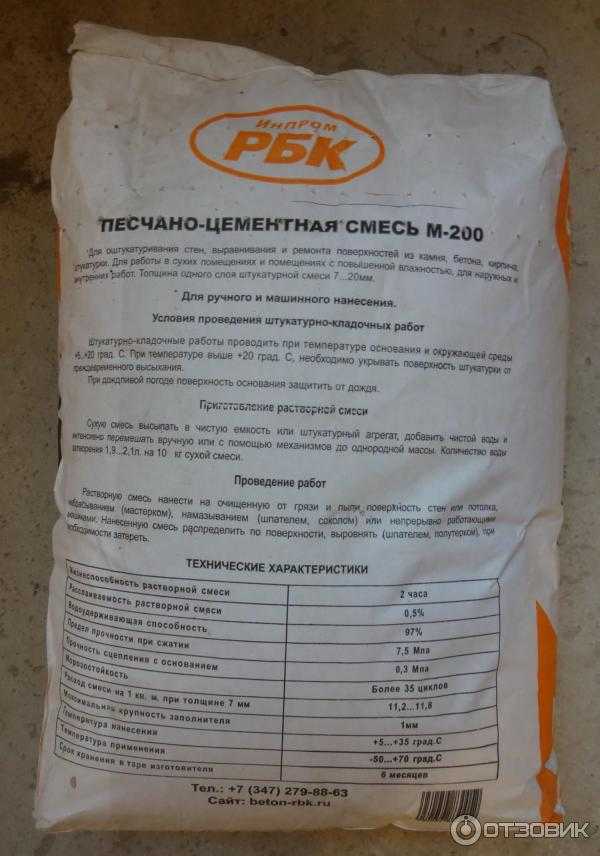

Расфасованная и упакованная в бумажные мешки по 50 кг, сухая строительная смесь удобна в транспортировке, использовании и отлично поддается расчету.

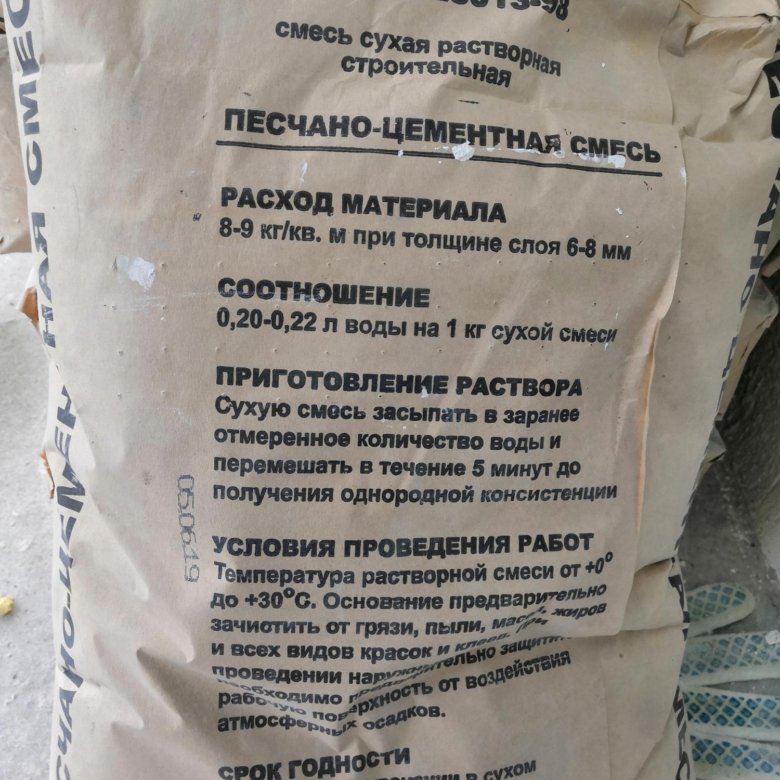

Количество сухой продукции зависит от поверхностей и видов проводимых строительных работ. Сверху на упаковке строительной смеси всегда указывается назначение и расход цементно-песчаной смеси на 1 м2.

Примеры расчета расхода ЦПС

Обустройство напольных покрытий.

При заливке пола или стяжки раствором высотой в 1 см на площадь в 1м2 понадобится 18-20 кг сухого продукта — Пескобетон М300.

Производятся замеры стандартных габаритов пола — длина, ширина; определяется высота стяжки пола. Полученные результаты перемножаются.

Расчет будет выглядеть так:

Например, длина помещения — 7 м, ширина — 4 м, толщина слоя — 2 см.

7 х 4 х 2 х 18 кг. =1008 кг.

К полученному числу нужно прибавить 20% материала на усадку покрытия при отвердевании.

1008 + 20% (201,6)= 1209,6 кг.

Полученный результат нужно разделить на количество ЦПС в упаковке.

1209,6/50=24,2 мешка

Для оштукатуривания стен средняя норма расхода ЦПС на м2 составляет 25кг. Показатель выше, так как стены имеют больше отклонений от осевой линии, по сравнению с горизонтальными поверхностями.

Расчет расхода цементно-песчаной смеси на 1 м2 для стен будет осуществляться по той же формуле, что и для заливки пола. Кстати, для подобных работ лучше использовать Универсальную смесь М150.

Состав как для внутренних, так и наружных работ. Используется для кирпичной и блочной кладки, бетонирования ненагруженных основ. Универсальная и монтажно-кладочная смесь М200. Используется для разнообразных кладочных и штукатурных видов работ.

Существуют готовые таблицы коэффициентов, где дана толщина слоя раствора и объемы мешков с готовой сухой смесью. Зная площадь обрабатываемой поверхности, достаточно разделить её на нужный коэффициент, чтобы получить сразу количество необходимых мешков ЦПС.

Такие таблицы есть для кладки, штукатурки и выравнивания стен.

Например, нужно выровнять стены на площади 55 м2. Толщина планируемого слоя — 2см. Коэффициент по таблице для фасовки 50 кг составляет 2,25.

| Толщина слоя в см | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Коэффициент | 3,1 | 2,25 | 1,12 | 0,75 | 0,56 | 0,5 | 0,45 | 0,37 | 0,32 | 0,28 |

55 м2/2,25 = 25 мешков.

Как видим, расчет нужного количества сухой цементно-песчаной смеси — дело несложное. Приобретенная в готовом виде, она уже имеет нужную дозировку всех составляющих. Не нужно высчитывать количество всех компонентов, а только рассчитать количество мешков ЦПС для ваших потребностей.

Купить цементно-песчаную смесь разных марок можно у производителя. Наша компания реализует продукцию собственного производства, высокого качества. Все смеси прошли сертификацию и соответствуют ТУ.

Все смеси прошли сертификацию и соответствуют ТУ.

При заказе наши менеджеры проконсультируют по всем вопросам, касающимся выпускаемых материалов, а также помогут рассчитать расход цементно-песчаной смеси для всего объекта. Обращайтесь, будем рады сотрудничеству!

Поделиться с друзьями

Сколько мешков сухой смеси в 1м3: Сколько мешков сухой смеси в 1 кубе

Содержание

Расход цементно-песчаной смеси на 1 м2

В строительстве для выполнения штукатурных работ, кладки кирпича и обустройства пола необходимо использовать цементно-песчаные смеси. Зная расход цементно-песчаной смеси на 1 м2, можно высчитать необходимое количество сухого продукта, которое нужно приобрести.

Разберемся, как сделать правильный расчет расхода ЦПС для разных видов работ.

Кратко о составе строительной смеси

В основе ЦПС — цемент. Однако цементную составляющую нужно применять только с песком, чтобы предотвратить усадку и появление трещин при высыхании.

Портландцемент, речной песок — основные компоненты для изготовления цементно-песчаной смеси. Вода добавляется при непосредственном замесе раствора, перед его применением.

Вода добавляется при непосредственном замесе раствора, перед его применением.

Для получения смеси с нужными полезными свойствами в состав нужно ввести:

- пластификаторы для разжижения бетонной смеси, увеличения подвижности и пластичности раствора, повышения его прочности;

- регуляторы скорости затвердения;

- присадки для регулирования водопоглощения состава;

- гидрофобизирующие добавки для водонепроницаемости отвердевшего раствора.

Все эти компоненты можно приобрести самостоятельно, а можно купить цементно-песчаную смесь нужной марки в готовом виде.

Расфасованная и упакованная в бумажные мешки по 50 кг, сухая строительная смесь удобна в транспортировке, использовании и отлично поддается расчету.

Количество сухой продукции зависит от поверхностей и видов проводимых строительных работ. Сверху на упаковке строительной смеси всегда указывается назначение и расход цементно-песчаной смеси на 1 м2.

Примеры расчета расхода ЦПС

Обустройство напольных покрытий.

При заливке пола или стяжки раствором высотой в 1 см на площадь в 1м2 понадобится 18-20 кг сухого продукта — Пескобетон М300.

Производятся замеры стандартных габаритов пола — длина, ширина; определяется высота стяжки пола. Полученные результаты перемножаются.

Расчет будет выглядеть так:

Например, длина помещения — 7 м, ширина — 4 м, толщина слоя — 2 см.

7 х 4 х 2 х 18 кг. =1008 кг.

К полученному числу нужно прибавить 20% материала на усадку покрытия при отвердевании.

1008 + 20% (201,6)= 1209,6 кг.

Полученный результат нужно разделить на количество ЦПС в упаковке.

1209,6/50=24,2 мешка

Для оштукатуривания стен средняя норма расхода ЦПС на м2 составляет 25кг. Показатель выше, так как стены имеют больше отклонений от осевой линии, по сравнению с горизонтальными поверхностями.

Расчет расхода цементно-песчаной смеси на 1 м2 для стен будет осуществляться по той же формуле, что и для заливки пола. Кстати, для подобных работ лучше использовать Универсальную смесь М150.

Состав как для внутренних, так и наружных работ. Используется для кирпичной и блочной кладки, бетонирования ненагруженных основ. Универсальная и монтажно-кладочная смесь М200. Используется для разнообразных кладочных и штукатурных видов работ.

Существуют готовые таблицы коэффициентов, где дана толщина слоя раствора и объемы мешков с готовой сухой смесью. Зная площадь обрабатываемой поверхности, достаточно разделить её на нужный коэффициент, чтобы получить сразу количество необходимых мешков ЦПС.

Такие таблицы есть для кладки, штукатурки и выравнивания стен.

Например, нужно выровнять стены на площади 55 м2. Толщина планируемого слоя — 2см. Коэффициент по таблице для фасовки 50 кг составляет 2,25.

| Толщина слоя в см | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | |

| Коэффициент | 3,1 | 2,25 | 1,12 | 0,75 | 0,56 | 0,5 | 0,45 | 0,37 | 0,32 | 0,28 |

55 м2/2,25 = 25 мешков.

Как видим, расчет нужного количества сухой цементно-песчаной смеси — дело несложное. Приобретенная в готовом виде, она уже имеет нужную дозировку всех составляющих. Не нужно высчитывать количество всех компонентов, а только рассчитать количество мешков ЦПС для ваших потребностей.

Купить цементно-песчаную смесь разных марок можно у производителя. Наша компания реализует продукцию собственного производства, высокого качества. Все смеси прошли сертификацию и соответствуют ТУ.

При заказе наши менеджеры проконсультируют по всем вопросам, касающимся выпускаемых материалов, а также помогут рассчитать расход цементно-песчаной смеси для всего объекта. Обращайтесь, будем рады сотрудничеству!

Поделиться с друзьями

Расход пескобетона на 1м2 — нормы расхода

Главная

» Оптимальный расход пескобетона сохранит средства на стройке

Важно!

Обращаем Ваше внимание на то, что статьи на сайте носят исключительно информационный характер. Консультаций по технологии мы не даем.

В практике строительства есть материал, который позволит делать стяжку без покупки отдельно песка и цемента, с которыми возникает много неудобств при размещении на объекте. Пескобетон уже готов к работе и остаётся только добавить в него воды.

СРЕДНИЙ РАСХОД СМЕСИ НА 1М2

Есть упрощённая формула, которая поможет узнать расход пескобетона на 1 м2. Расход материала рассчитывается из условия, что на слой толщиной 1 см при площади 1 м2, понадобится в среднем от 18 до 20 кг смеси.

Данные о расходе можно применять для разных толщин слоёв. При этом нужно лишь узнать количество сантиметров и умножить число на килограммы.

Пескобетон М-300 40кг

Пескобетон М-300 это безусадочная смесь для устройства высокопрочных износостойких полов в качестве несущего слоя в подвалах, гаражах, мастерских, а также при производстве монтажных работ. Пескобетон М-300 также широко используется как мелкозернистый бетон для устройства фундаментов, отливок и т. д.. Используются при производстве внутренних и наружных работ.

Подготовка поверхности:

Рабочая поверхность должна быть сухой, твердой (прочной), очищенной от краски. Масло, пыль, копоть и отслаивающиеся элементы необходимо удалить. Неводостойкие покрытия очистить или смыть. Основание необходимо заранее увлажнить водой.

Способ применения:

Тщательно перемешать до получения однородной, эластичной консистенции вручную или механическим способом. Консистенция растворной смеси должна быть в интервале между устойчивой и пластичной категориями. Слишком сухая консистенция ухудшает качество поверхности. Слишком влажная — понижает прочность и ведет к образованию трещин. Рекомендуется основательно и равномерно уплотнять материал. Время высыхания при температуре основания и воздуха от +5 до +25 С достигается в течении суток

Расход — 20 кг/м.кв. при толщине 10 мм.

Раствор — 4 — 4,5 л./25 кг.

..

90.00 р.

Пескобетон Люикс /Luix М300 40кг

Пескобетон м300 применяется на всех этапах строительства: от возведения фундамента и до отделочных работ. Также он широко применяется для укрепления или ремонта и реставрации старых железобетонных элементов, так как имеет высокую адгезию.

Также он широко применяется для укрепления или ремонта и реставрации старых железобетонных элементов, так как имеет высокую адгезию.

Благодаря отличной стойкости пескобетона м300 к воздействию внешней среды, влажности и понижению температуры, он используется как во внутренней, так и внешней отделке при строительстве. Также достоинствами пескобетона м300 является возможность срочного бетонирования (поверхность становиться твердой через 48 часов) в условиях повышенной влажности и температуре не менее +5°С.

Подготовка основания:

Поверхность, на которую будет укладываться пескобетон м300, требует предварительной подготовки. Она должна быть очищена от пыли и слегка увлажнена.

Приготовление смеси:

Для получения раствора, готового для использования, пескобетон м300 засыпают в емкость для смешивания или бетономешалку, добавляют воду и размешивают до однородной массы в пропорциях: на десять килограммов сухой смеси нужно полтора-два литра воды. Для получения одного кубометра стяжки или фундамента необходимо 1,6 тонны раствора.

Для получения одного кубометра стяжки или фундамента необходимо 1,6 тонны раствора.

..

135.00 р.

Пескобетон М-300 ФинСтрой 40кг

Пескобетон м300 применяется на всех этапах строительства: от возведения фундамента и до отделочных работ. Также он широко применяется для укрепления или ремонта и реставрации старых железобетонных элементов, так как имеет высокую адгезию.

Благодаря отличной стойкости пескобетона м300 к воздействию внешней среды, влажности и понижению температуры, он используется как во внутренней, так и внешней отделке при строительстве. Также достоинствами пескобетона м300 является возможность срочного бетонирования (поверхность становиться твердой через 48 часов) в условиях повышенной влажности и температуре не менее +5°С.

Подготовка основания:

Поверхность, на которую будет укладываться пескобетон м300, требует предварительной подготовки. Она должна быть очищена от пыли и слегка увлажнена.

Приготовление смеси:

Для получения раствора, готового для использования, пескобетон м300 засыпают в емкость для смешивания или бетономешалку, добавляют воду и размешивают до однородной массы в пропорциях: на десять килограммов сухой смеси нужно полтора-два литра воды. Для получения одного кубометра стяжки или фундамента необходимо 1,6 тонны раствора.

Для получения одного кубометра стяжки или фундамента необходимо 1,6 тонны раствора.

..

150.00 р.

Пескобетон М300 Каменный цветок 40кг

Сухая строительная смесь М300 пескобетон «Каменный цветок» содержит цемент марки ПЦ 400Д0, ПЦ 500Д0 и фракционный песок и представляет собой безусадочную смесь, применяемую для создания высокопрочных бетонных покрытий. В частности пескобетон «Каменный цветок» используют для строительства фундаментов, заливки бетонных покрытий в гаражах, подвалах, производственных помещениях, заделки бетонных стен, бетонирования лестниц, выполнения стяжки полов и прочих задач.

..

185.00 р.

Пескобетон М300 Русеан 40кг

Данная смесь применяется для устройства высокопрочных износостойких полов в качестве несущего слоя в подвалах, гаражах, мастерских, производственных цехах, а так же при производстве монтажных работ. Широко применяются как мелкозернистый бетон для устройства фундаментов, отливок.

Подготовка основания:

Обрабатываемая поверхность должна быть прочной, очищенной от краски. Масло, пыль и отслаивающие элементы необходимо удалить, неводостойкие покрытия смыть. Не наносить на гипсовую основу.

Масло, пыль и отслаивающие элементы необходимо удалить, неводостойкие покрытия смыть. Не наносить на гипсовую основу.

Приготовление смеси:

На содержимое мешка (50 кг) добавить 7,5 л воды;

Тщательно перемешать до получения однородной массы (перемешивание производить механическим способом или вручную)

Рекомендации:

Недостаток воды в растворе ухудшает качество поверхности, избыток воды приводит к понижению прочности и образованию трещин.

При работе с раствором следует тщательно уплотнять материал. Стыки или примыкающие друг к другу поверхности следует соединять металлической

арматурой.

Для улучшения адгезии к основанию, поверхность основания следует обработать грунтовкой «Бетоконтакт».

Расход:

Расход пескобетона до 22 кг на 1 кв. м при толщине слоя 10мм.

Техничесике характеристики:

Полученный раствор использовать в течение 1,5-2 часов;

Время полного затвердевания при температуре основания и воздуха от +5° С до

+25°С составляет 24 часа;

Расход воды – 0,15 л/кг

Подвижность – Пк3

Прочность на сжатие – 30 МПа

. .

.

148.00 р.

150.00 р.

%

Купить пескобетон

СРЕДНИЙ РАСХОД СМЕСИ НА 1М3

В масштабном строительстве пользуются более ёмкой формулой, которая позволяет узнать расход пескобетона на 1м3. Этот расчёт получается из расхода на квадратный метр. При этом 18 – 20 кг умножаются на 100 и получается расход в 1м3. Например:

На 2 м3 пойдёт 4000 кг сухой смеси (20х100х2=4000).

НА СКОЛЬКО ХВАТИТ ОДНОГО МЕШКА СМЕСИ?

Чтобы узнать расход мешка пескобетона, на единицу площади, нужно определить, сколько в нём килограмм. В основном производится фасовка весом мешков по 50 и 40 кг. Это означает:

- При весе мешка в 40 кг и среднем слое 1 см его хватит на 2 м2 (40/20=2). Расход при этом равен 20 кг. Для получения расхода на м3, нужно 40/2000=0,02 м3.

- При весе мешка в 50 кг, выходит что его хватит на 2,5м2 (50/20=2,5). Толщина слоя при этом 1 см. Расход составляет 20 кг. Чтобы получить расход на м3, нужно 50/2000=0,025 м3.

Во время приготовления раствора потребуется вода, которая по объёму должна составлять примерно 30% от сухой смеси. Здесь нужно доливать её не сразу, а постепенно до получения пластичной массы и слишком жидкой.

Нормы расхода пескобетона зависят от марки материала. Также имеет большое значение количество воды в готовой смеси.

Для каждого вида смесей на упаковке производитель пишет средний расход, а также сколько нужно воды, на 1 мешок. Если на основании много углублений, то они тоже повысят общий расход.

КАК МОЖНО СДЕЛАТЬ МЕНЬШИЙ РАСХОД СМЕСИ?

Расход пескобетона можно уменьшить, добавляя в него наполнители. Это может быть щебень, керамзитовые гранулы и другие материалы. Но стоит учитывать, что такие разбавления существенно изменяют свойства готового покрытия.

Узнайте, сколько должен сохнуть пескобетон.

СКОЛЬКО НУЖНО ПЕСКОБЕТОНА ПРИ РАЗНЫХ ТИПАХ ИСПОЛЬЗОВАНИЯ?

При использовании пескобетона для получения стяжки можно заранее высчитать, сколько понадобится сухой смеси. Как правило, стяжка делается толщиной не меньше 2 см. Следовательно, если нужно залить 10 м2 стяжкой толщиной 5 см и при этом нужно узнать сколько мешков по 50 или 40 кг нужно, получаем:

Как правило, стяжка делается толщиной не меньше 2 см. Следовательно, если нужно залить 10 м2 стяжкой толщиной 5 см и при этом нужно узнать сколько мешков по 50 или 40 кг нужно, получаем:

- 20х5х10=1000 кг сухой смеси. При весе мешков по 50 кг, то 1000/50=20 мешков. При весе 40 кг 1000/40=25 мешков.

Если пескобетон используется в качестве штукатурки, то расчёт будет такой же. Однако слой в большинстве случаев бывает не более 1 см.

Поэтому расчёт для 10 м2 штукатурки и толщине слоя 0,5 см будет следующий: 20х0,5х10=100 кг сухой смеси. Если мешки по 50 кг, то 100/50=2 мешка. При весе 40 кг 100/40=2,5 мешка.

РАСХОД МАРОК ПЕСКОБЕТОНА

Здесь приведена средняя норма расхода пескобетона на 1 м2 некоторых марок:

- Пескобетон М-300 luix-Русеан 40 кг имеет средний расход 18 кг на 1м2 при толщине в 1 см.

- Смесь м-150 (мку) 40 кг имеет расход 1,8 кг на 1м2 на слой тощиной 5 мм.

- Перфекта м200 монтажная сухая смесь 50 кг имеет расход 2 кг на 1 м2 если слой имеет толщину 1 мм.

Популярные категории

Сухие строительные смеси

Металлопрокат

Паро-,гидроизоляция

Звуко-,теплоизоляция

Рекомендуем

»

«

Сколько щебня и цемента мне нужно для 1 м3 бетона

Сколько щебня и цемента мне нужно для 1 м3 бетона | Сколько балласта мне нужно на 1м3 бетона | Сколько щебня и цемента на 1м3 бетона | соотношение балластно-цементной смеси | сколько балласта на м3 | калькулятор балласта для бетона.

Балласт представляет собой плотную смесь песчано-гравийного щебня из мелкого скального камня, образующего грубый крупный заполнитель, применяемый в широком спектре строительных работ, в основном для тяжелых работ и изготовления бетона.

Когда вы думаете о новом проекте строительства дорожки, подъездной дорожки, террасы и плиты, вам понадобится бетонная смесь для заливки, поэтому необходимо смешать цемент, щебень и воду в необходимых пропорциях и количествах для достижения заданной прочности на сжатие.

Балласт или заполнитель является основным ингредиентом бетона, добавляемым к цементу, который полностью связывает частицы балласта, вода и некоторые добавки также добавляются для получения окончательной пасты, готовой к заливке.

Сколько нужно щебня и цемента на 1м3 бетона

Свойства бетона в зависимости от плотности и количества балластного материала, марки бетона, изменение количества балласта влияют на прочность бетона, легкий балласт создает бетон низкой прочности.

Согласно британской системе, прочность бетона измеряется в фунтах на квадратный дюйм (psi) или мегапаскалях (MPa), низкопрочный бетон имеет прочность 2000 psi или 14 МПа, а более высокопрочный бетон, используемый для надстройки и моста, составляет около 10000 psi или 70 МПа, и, как правило, для конструкции гражданского здания вы использовали прочность бетона 5000 psi (35 МПа).

Как правило, вес балласта составляет около 1,75 тонны на кубический метр или 1750 кг/м3, он доступен в небольшом мешке по 25 кг, что дает объем около 0,015 кубического метра. Можно спросить: «Сколько балласта и цемента мне нужно для 1м3 бетона? и сколько балласта на м3.

Можно спросить: «Сколько балласта и цемента мне нужно для 1м3 бетона? и сколько балласта на м3.

Обычно вес балласта составляет около 1,75 тонны на кубический метр или 1750 кг/м3, он доступен в небольшом мешке по 25 кг, что дает объем около 0,015 кубического метра. Можно спросить: «Сколько балласта и цемента мне нужно для 1м3 бетона?» и сколько балласта на м3.

Бетонная революция | COBOD International

3D-печать каркасов зданий из бетона за последние годы значительно расширилась, и все больше и больше каркасов зданий печатаются на 3D-принтере, даже здания до 3 этажей и башни ветряных мельниц. Однако до сих пор все проекты ограничивались единичными экземплярами или 3D-печатью нескольких зданий. Высокая стоимость растворов для 3D-печати не позволила широко и крупномасштабно применить их в многоквартирных проектах, включая крупномасштабные проекты доступного жилья. Бетонная революция вот-вот изменит это.

Использование 3D-печати в строительных проектах получило широкое распространение в глобальном масштабе, учитывая, что этот новый метод строительства может обеспечить значительную экономию за счет эффективного использования материалов и меньшей потребности в рабочей силе, борясь со все более дефицитной доступностью квалифицированной рабочей силы, поскольку а также предлагают новые преимущества с точки зрения свободы формы. Тем не менее, практически все проекты на сегодняшний день были напечатаны не с настоящим бетоном, а с мешками 3DCP / готовыми к замесу сухими смесями, характеризующимися очень высоким содержанием цемента.

Тем не менее, практически все проекты на сегодняшний день были напечатаны не с настоящим бетоном, а с мешками 3DCP / готовыми к замесу сухими смесями, характеризующимися очень высоким содержанием цемента.

В глобальном масштабе появились различные поставщики, которые способствуют внедрению 3D-печати, предлагая удобные готовые к замесу растворы сухих строительных смесей, которые относительно легко применять в различных 3D-принтеры и демонстрационные проекты. Но проблема заключалась в цене, так как сухие строительные смеси обычно в 5-10 раз дороже, чем обычный товарный бетон. До сих пор ни одна из ведущих мировых компаний по производству цемента и бетона не смогла предложить решение, которое позволило бы 3D-печать обычного бетона по той же цене, что и обычный бетон, но теперь CEMEX в сотрудничестве с ведущими мировыми 3D-производителями поставщик строительных принтеров COBOD запустил такое решение под названием D. fab:

fab:

Давиде Дзампини, руководитель глобального отдела исследований и разработок CEMEX, пояснил: « CEMEX некоторое время следила за развитием событий в области 3D-печати, но было важно вмешаться, внеся значительные инновации и усовершенствования. Хотя мы понимаем, что 3D-печать с использованием сухих строительных смесей может быть удобной, наши исследования и разработки не заключались в том, чтобы идти по этому пути, потому что мы считаем важным сделать 3D-печать доступной. Вместе с COBOD мы разработали материально-технологическое решение для 3D-печати бетона. Ассортимент добавок CEMEX D.fab позволил разработать инновационный подход к 3D-печати, но при этом предложить материал, сравнимый с обычным бетоном».

Решение от CEMEX и COBOD состоит из системы добавок, где специальные химикаты вводятся на бетонном заводе и предназначены для того, чтобы сделать бетон жидким и легким для перекачивания. В то время как другая добавка, ускоряющая отверждение, добавляется через дозатор в печатающую головку принтеров COBOD и позволяет бетону мгновенно приобретать форму и быть пригодной для сборки. –. Решение требует централизованного снабжения менее 1 % бетонной смеси, в то время как более 99% бетона может быть изготовлено из доступного местного сырья, включая цемент, который может поступать от любого производителя цемента, что приводит к очень значительной экономии средств по сравнению с растворами для 3D-печати. Новое решение было впервые испытано в пригороде Луанды, столицы Анголы, где оно было использовано для 3D-печати первого в Анголе 3D-печатного здания — дома площадью 53 м2 (570 квадратных футов).

–. Решение требует централизованного снабжения менее 1 % бетонной смеси, в то время как более 99% бетона может быть изготовлено из доступного местного сырья, включая цемент, который может поступать от любого производителя цемента, что приводит к очень значительной экономии средств по сравнению с растворами для 3D-печати. Новое решение было впервые испытано в пригороде Луанды, столицы Анголы, где оно было использовано для 3D-печати первого в Анголе 3D-печатного здания — дома площадью 53 м2 (570 квадратных футов).

Рикардо Алмейда, генеральный директор Power2Build, Ангола, сказал: » Чтобы решить кризис доступного жилья в Анголе и Африке, нужны не только технологии, которые могут строить быстрее и могут работать с гораздо менее квалифицированной рабочей силой, но и материалы, которые так же дешевы, как обычный бетон . Для нашего первого здания для стен мы использовали 12 м3 бетона по цене 80 евро/м3, поэтому наша общая стоимость бетонных материалов для дома площадью 53 м2 составила менее 1000 евро. С такими низкими ценами на материалы, прочностью и качеством бетона в сочетании со скоростью и автоматизацией 3D-печати мы можем помочь решить кризис доступного жилья в Анголе и других странах».

С такими низкими ценами на материалы, прочностью и качеством бетона в сочетании со скоростью и автоматизацией 3D-печати мы можем помочь решить кризис доступного жилья в Анголе и других странах».

Комментируя эту веху в широком внедрении метода 3D-печати строительных конструкций, Хенрик Лунд-Нильсен, основатель и генеральный директор COBOD International, заявил: « Когда мы начали 3D-печать строительных конструкций в 2017 году, мы впервые в Европе 3D-печатное здание, рецепт бетона мы сделали сами. Нам пришлось использовать много цемента, чтобы заставить его работать, в результате чего наш рецепт был слишком дорогим и не благоприятным для выбросов CO2. Хотя мы были рады помочь различным производителям цемента и бетона в разработке сухих строительных смесей для 3D-печати, мы также настаивали на том, что для массового применения нашей технологии потребуется решение для изготовления настоящего бетона из доступных местных материалов. Мы более чем рады, что CEMEX приняла вызов, и гордимся тем, что в сотрудничестве смогли разработать новое решение. Цены на материалы снизятся с типичного 700-9.00 евро/м3 для растворов для 3D-печати до 60-90 евро/м3 в зависимости от географического положения. Это эквивалентно снижению стоимости материалов примерно на 90% и действительно меняет правила игры для нашей отрасли и строительной отрасли во всем мире ».

Цены на материалы снизятся с типичного 700-9.00 евро/м3 для растворов для 3D-печати до 60-90 евро/м3 в зависимости от географического положения. Это эквивалентно снижению стоимости материалов примерно на 90% и действительно меняет правила игры для нашей отрасли и строительной отрасли во всем мире ».

TILT-UP TODAY — Публикация Ассоциации производителей бетона Tilt-Up (TCA)

Инструменты для статей: Делиться:

Автор: Марк Ленцков, суббота, 27 января 2018 г. · Оставить комментарий

Испанский | Перевод спонсирован Nox-Crete Products Group

Автор: Charles Nmai, Mark Bury, Joseph Daczko

Введение

Осенний выпуск 2017 года Tilt-Up Today предлагает статью, описывающую повторяющийся шаблон откидные стеновые панели. В статье Робинсона, Хукса и Лоусона, озаглавленной «Проверка причин растрескивания панелей — тематическое исследование», в заключение выделяются два стандартных и основных фактора, определяющих растрескивание, не вызванное нагрузкой, а именно потенциал усадки бетонной смеси и степень ограничение, которое испытывает элемент. Также стоит отметить, что на конференции Tilt-Up Concrete Convention в Майами в сентябре этого года на одной из последних презентаций конвенции обсуждалось увеличение расстояния между бетонными полами. И то, и другое требует осознания усадки и ограничения бетона. В этой статье мы предлагаем сосредоточиться на усадке бетона, даем общий обзор различных типов усадки бетона и обсуждаем влияние компонентов бетона и их пропорций на усадку. Мы считаем, что имеет смысл сначала разработать широкий, целостный взгляд на эту концепцию. Позднее была опубликована следующая статья в Tilt-Up Today будет посвящен сдержанности и основам этих двух очень важных и своевременных тем. Большая часть следующей информации взята непосредственно из «Бетонная технология в фокусе — усадка бетона», опубликованной корпорацией BASF.

Также стоит отметить, что на конференции Tilt-Up Concrete Convention в Майами в сентябре этого года на одной из последних презентаций конвенции обсуждалось увеличение расстояния между бетонными полами. И то, и другое требует осознания усадки и ограничения бетона. В этой статье мы предлагаем сосредоточиться на усадке бетона, даем общий обзор различных типов усадки бетона и обсуждаем влияние компонентов бетона и их пропорций на усадку. Мы считаем, что имеет смысл сначала разработать широкий, целостный взгляд на эту концепцию. Позднее была опубликована следующая статья в Tilt-Up Today будет посвящен сдержанности и основам этих двух очень важных и своевременных тем. Большая часть следующей информации взята непосредственно из «Бетонная технология в фокусе — усадка бетона», опубликованной корпорацией BASF.

Обзор

Необходимость адекватной удобоукладываемости для облегчения укладки и уплотнения бетона часто приводит к решению использовать большее количество воды затворения, чем необходимо для процесса гидратации (реакция с портландцементом). Потеря части этой избыточной «воды для хозяйственных нужд» из бетонной матрицы по мере ее затвердевания приводит к уменьшению объема, известному как усадка . Если уменьшение объема происходит до затвердевания бетона, это называется пластической усадкой . Уменьшение объема, происходящее главным образом из-за потери влаги после затвердевания бетона, известно как усадка при высыхании .

Потеря части этой избыточной «воды для хозяйственных нужд» из бетонной матрицы по мере ее затвердевания приводит к уменьшению объема, известному как усадка . Если уменьшение объема происходит до затвердевания бетона, это называется пластической усадкой . Уменьшение объема, происходящее главным образом из-за потери влаги после затвердевания бетона, известно как усадка при высыхании .

В дополнение к усадке при высыхании затвердевший бетон также может подвергаться уменьшению объема, например, тепловому сжатию, автогенной усадке и карбонизации .

Из-за процесса гидратации температура свежего бетона через несколько часов после замеса часто выше температуры окружающей среды. Величина повышения температуры зависит, среди прочего, от типа и количества используемого цемента, использования пуццоланов или шлаковых цементов, размера бетонного элемента и температуры окружающей среды. Когда горячий бетон остывает до температуры окружающей среды, он сжимается, и именно это уменьшение объема называется 9. 0009 тепловое сжатие .

0009 тепловое сжатие .

Автогенная усадка возникает в результате химических реакций, происходящих при гидратации цемента. Это может быть значительным в бетоне с очень низким водо-цементным отношением материалов. Такой бетон может давать усадку без потери воды в окружающую среду. К счастью, величина автогенной усадки незначительна для большинства бетонов, уложенных там, где усадка вызывает беспокойство.

Как следует из названия, карбонизация усадка происходит, когда бетон становится карбонизированным, то есть, когда гидроксид кальция в затвердевшей матрице химически реагирует с углекислым газом, присутствующим в атмосфере. Это приводит к образованию карбоната кальция и воды и, как следствие, к уменьшению объема.

Основная проблема, связанная с усадкой бетона, связана с возможностью растрескивания как в пластичном, так и в затвердевшем состоянии. В большинстве случаев вероятность пластической усадки и усадки при высыхании часто выше, чем у других типов усадки, упомянутых выше. Поэтому более подробная информация о механизмах возникновения этих двух типов усадки, а также о влиянии ингредиентов бетонной смеси, условий окружающей среды, проектирования и методов строительства представлена в следующих разделах.

Поэтому более подробная информация о механизмах возникновения этих двух типов усадки, а также о влиянии ингредиентов бетонной смеси, условий окружающей среды, проектирования и методов строительства представлена в следующих разделах.

Пластическая усадка

Потеря воды из свежего бетона, которая приводит к пластической усадке, может происходить двумя путями: испарением и абсорбцией. Преобладающим способом является испарение с открытой поверхности. Скорость испарения воды обычно усугубляется сочетанием высокой скорости ветра, низкой относительной влажности и высоких температур окружающей среды и бетона. Хотя эти условия наиболее вероятны в летние месяцы, они могут возникнуть в любое время. Скорость, с которой сбрасываемая вода подается на бетонную поверхность, влияет на вероятность явления или формы растрескивания, обычно называемой 9.0009 растрескивание при пластической усадке . Сообщалось, что если скорость поверхностного испарения превышает примерно 0,1 фунта/фут2/ч (0,5 кг/м2/ч), потеря влаги может превысить скорость, с которой просачивающаяся вода достигает поверхности, тем самым приводя в движение механизмы, вызывающие пластическую усадку [1].

Бетон также может терять воду из-за поглощения подстилающим слоем и, в некоторых случаях, опалубкой. Такая потеря воды может усугубить последствия поверхностного испарения. Принято считать, что потеря воды пастообразной фракцией бетона из-за внешних факторов создает отрицательное капиллярное давление, вызывающее сжатие объема пасты и, следовательно, усадку.

РИСУНОК 1 . Влияние температуры бетона и воздуха, относительной влажности и скорости ветра на скорость испарения поверхностной влаги из бетона [1].

Чтобы использовать эту таблицу:

1. Начните с температуры воздуха, двигайтесь вверх к относительной влажности.

2. Перейдите вправо к температуре бетона.

3. Переместитесь вниз к скорости ветра.

4. Переместитесь влево и прочтите приблизительную скорость испарения.

В ACI 305R [2] рекомендуется принимать меры предосторожности против растрескивания при пластической усадке, если ожидается, что скорость испарения с открытой бетонной поверхности приблизится к 0,2 фунта/фут2/ч (1,0 кг/м2/ч). Скорость испарения для преобладающих условий окружающей среды можно оценить с помощью номограммы, показанной на рисунке 1.

Скорость испарения для преобладающих условий окружающей среды можно оценить с помощью номограммы, показанной на рисунке 1.

Меры предосторожности для контроля пластической усадки включают корректировку бетонной смеси и использование проверенных методов строительства. Полезным может быть снижение температуры бетонной смеси, особенно в жаркую погоду, или увеличение скорости ее схватывания. Последнее является одной из основных причин, по которой ускоряющие добавки все шире используются в засушливых районах Юго-Запада, где преобладают условия для пластической усадки. Сообщалось также, что использование микросинтетических волокон полезно для предотвращения растрескивания при пластической усадке.

Эффективные методы строительства для контроля пластической усадки включают использование временных ветрозащитных полос для снижения скорости ветра и использование солнцезащитных навесов для снижения температуры бетонной поверхности, а также укладку бетона в самое прохладное время дня. Но наиболее эффективным методом контроля является предотвращение высыхания бетонной поверхности до завершения отделочных работ и начала отверждения. В этом отношении может быть полезным использование средства, препятствующего испарению, временного мокрого покрытия, водонепроницаемой пленки или аэрозольного тумана.

Но наиболее эффективным методом контроля является предотвращение высыхания бетонной поверхности до завершения отделочных работ и начала отверждения. В этом отношении может быть полезным использование средства, препятствующего испарению, временного мокрого покрытия, водонепроницаемой пленки или аэрозольного тумана.

Усадка при высыхании

Потеря влаги из бетона после его затвердевания (следовательно, усадка при высыхании) неизбежна, за исключением случаев, когда бетон полностью погружен в воду или находится в среде со 100-процентной относительной влажностью. Таким образом, усадка при высыхании представляет собой обычное явление, которое заслуживает тщательного рассмотрения при проектировании и строительстве бетонных конструкций.

Фактические механизмы усадки при высыхании сложны, но общепризнано, что они связаны с потерей адсорбированной воды из гидратированного цементного теста [3-5]. Когда бетон сначала подвергается воздействию условий сушки, при которых существует разница между относительной влажностью окружающей среды и влажностью бетона, он сначала теряет свободную воду. В более крупных капиллярных порах это приводит к незначительной усадке или ее отсутствию. В более мелких заполненных водой капиллярных порах (размером от 2,5 до 50 нм) за счет потери влаги образуются изогнутые мениски, а поверхностное натяжение воды стягивает стенки пор. Таким образом, при образовании мениска в капиллярных порах возникает внутреннее отрицательное давление. Это давление приводит к сжимающей силе, которая приводит к усадке бетона. Продолжение сушки также приводит к потере адсорбированной воды, изменению объема неудерживаемого цементного теста и увеличению сил притяжения между продуктами гидратации Ц-С-Г, что приводит к усадке [5]. Сообщалось, что толщина слоя адсорбированной воды увеличивается с увеличением влажности [5]. Следовательно, можно предположить, что более высокое содержание воды приведет к более толстому слою адсорбированной воды и, следовательно, к большей усадке при высыхании.

В более крупных капиллярных порах это приводит к незначительной усадке или ее отсутствию. В более мелких заполненных водой капиллярных порах (размером от 2,5 до 50 нм) за счет потери влаги образуются изогнутые мениски, а поверхностное натяжение воды стягивает стенки пор. Таким образом, при образовании мениска в капиллярных порах возникает внутреннее отрицательное давление. Это давление приводит к сжимающей силе, которая приводит к усадке бетона. Продолжение сушки также приводит к потере адсорбированной воды, изменению объема неудерживаемого цементного теста и увеличению сил притяжения между продуктами гидратации Ц-С-Г, что приводит к усадке [5]. Сообщалось, что толщина слоя адсорбированной воды увеличивается с увеличением влажности [5]. Следовательно, можно предположить, что более высокое содержание воды приведет к более толстому слою адсорбированной воды и, следовательно, к большей усадке при высыхании.

Физически бетон, усадка при высыхании которого составляет около 0,05 процента (500 миллионных или 500 x 10-6), дает усадку примерно 0,6 дюйма на 100 футов (50 мм на каждые 100 м). Говоря более наглядно, длина футбольного поля составляет около 2 дюймов. Есть несколько факторов, влияющих на усадку при высыхании. К ним относятся характеристики ингредиентов бетонной смеси и их пропорции, методы проектирования и строительства, а также влияние окружающей среды.

Говоря более наглядно, длина футбольного поля составляет около 2 дюймов. Есть несколько факторов, влияющих на усадку при высыхании. К ним относятся характеристики ингредиентов бетонной смеси и их пропорции, методы проектирования и строительства, а также влияние окружающей среды.

Влияние ингредиентов бетонной смеси

В литературе имеются противоречивые данные о влиянии ингредиентов бетонной смеси на ее усадку при высыхании. Однако, несомненно, на усадку при высыхании в наибольшей степени влияют составляющие бетонной смеси, вода и крупный заполнитель. Оба оказывают глубокое влияние на минимизацию содержания пасты.

Рисунок 2 иллюстрирует влияние общего содержания воды на усадку при высыхании. Данные [7] показывают, что общее содержание воды в бетонной смеси оказывает существенное влияние на ее усадку при высыхании. Например, предположим, что бетонная смесь имеет цементный фактор 708 фунтов/ярд3 (420 кг/м3) и содержание воды около 320 фунтов/ярд3 (190 кг/м3) для водоцементного отношения (в/см) 0,45. На рисунке показано, что в среднем этот бетон будет иметь усадку при высыхании около 0,06 процента и что этот показатель усадки может быть снижен на 50 процентов за счет снижения содержания воды до 244 фунтов/ярд3 (145 кг/м3). что соответствует Вт/см 0,35. Следовательно, чтобы свести к минимуму усадку бетона при высыхании, общее содержание воды должно быть как можно более низким.

На рисунке показано, что в среднем этот бетон будет иметь усадку при высыхании около 0,06 процента и что этот показатель усадки может быть снижен на 50 процентов за счет снижения содержания воды до 244 фунтов/ярд3 (145 кг/м3). что соответствует Вт/см 0,35. Следовательно, чтобы свести к минимуму усадку бетона при высыхании, общее содержание воды должно быть как можно более низким.

Вопреки распространенному мнению, что усадка увеличивается с содержанием цемента, данные [7] для бетонов с содержанием цемента в диапазоне от 470 до 750 фунтов/ярд3 (от 280 до 445 кг/м3) показали, что содержание цемента мало влияет на бетон. усадка. Общее содержание воды в этих смесях колеблется от 338 до 355 фунтов/ярд3 (от 200 до 210 кг/м3), а осадки составляют от 3 до 4 дюймов (от 75 до 100 мм). Для практических целей также было обнаружено, что тип, состав и крупность цемента относительно мало влияют на усадку при высыхании.

РИСУНОК 2 . Влияние общего содержания воды на усадку при высыхании [7].

(Заштрихованная область представляет данные для большого количества смесей

различных пропорций.)

Влияние крупного заполнителя на усадку при высыхании двоякое. Во-первых, использование большого количества крупного заполнителя сведет к минимуму общее содержание воды и пасты в бетонной смеси и, следовательно, сведет к минимуму усадку при высыхании. Влияние соотношения заполнителя и цемента и воды и цемента на усадку при высыхании показано на Рисунке 3. На рисунке ясно видно, что при данном водоцементном отношении усадка при высыхании уменьшается по мере увеличения соотношения заполнителя и цемента. Например, при водоцементном отношении 0,40 было получено 50-процентное снижение усадки при высыхании при увеличении отношения заполнителя к цементу с 3 до 5 (а также с 5 до 7).

РИСУНОК 3 . Влияние соотношения заполнителя и цемента и воды и цемента на усадку при высыхании [8]. (Данные для образцов раствора и бетона площадью 5 дюймов [125 мм], подвергавшихся воздействию окружающей среды при температуре 70 °F (21 °C) и относительной влажности 50 процентов в течение шести месяцев. )

)

крупный заполнитель из-за его сдерживающего влияния. Как и следовало ожидать, степень ограничения, обеспечиваемая крупным заполнителем, зависит от типа заполнителя и его жесткости, общего количества используемого заполнителя и размера верхнего слоя. Твердые твердые заполнители, такие как доломит, полевой шпат, гранит, известняк и кварц, трудно поддаются сжатию и обеспечивают большее сдерживание усадки цементного теста. Поэтому эти заполнители следует использовать для производства бетона с низкой усадкой при высыхании.

Следует избегать использования песчаника и сланца, если требуется низкая усадка при высыхании. Следует также избегать заполнителей с глиняным покрытием. Это связано с тем, что, в дополнение к присущей ей усадке и влиянию на потребность в воде, глина снижает сдерживающий эффект заполнителя на усадку.

Влияние добавок

Добавки составляют неотъемлемую часть производимых сегодня бетонных смесей. Их добавление в бетон обычно увеличивает объем мелких пор в продукте гидратации цемента. В результате исследования показали повышенную усадку при высыхании при использовании таких добавок, как хлорид кальция, шлаковый цемент и некоторые пуццоланы. Что касается водоредуцирующих добавок, ACI 212 сообщает, что информация об их воздействии противоречива [9].], но долгосрочная усадка может быть меньше, в зависимости от степени снижения содержания воды в бетоне. Уменьшение усадки при высыхании было достигнуто в тех случаях, когда значительное снижение общего содержания воды было достигнуто за счет использования высокоэффективных водоредуцирующих добавок [10, 11]. Аналогичные результаты могут быть получены с добавками, снижающими содержание воды в среднем диапазоне.

В результате исследования показали повышенную усадку при высыхании при использовании таких добавок, как хлорид кальция, шлаковый цемент и некоторые пуццоланы. Что касается водоредуцирующих добавок, ACI 212 сообщает, что информация об их воздействии противоречива [9].], но долгосрочная усадка может быть меньше, в зависимости от степени снижения содержания воды в бетоне. Уменьшение усадки при высыхании было достигнуто в тех случаях, когда значительное снижение общего содержания воды было достигнуто за счет использования высокоэффективных водоредуцирующих добавок [10, 11]. Аналогичные результаты могут быть получены с добавками, снижающими содержание воды в среднем диапазоне.

Конкретный пример снижения усадки при высыхании с помощью сильнодействующей водоредуцирующей добавки (HRWRA) показан в таблице 1 для бетонных смесей с номинальным цементным коэффициентом 600 фунтов/ярд3 (356 кг/м3) и осадкой из 9дюймов (225 мм). Данные показывают, что через 84 дня было получено снижение усадки при высыхании примерно на 30 процентов при 18 эт. унция/центнер (1170 мл/100 кг) дозы HRWRA. Уменьшение количества воды при этой дозе составляло примерно 30 процентов. Таким образом, водоредуцирующие добавки среднего и высокого уровня могут быть полезными, если они используются для достижения значительного снижения общего содержания воды. Было показано, что воздухововлекающие добавки практически не влияют на усадку при высыхании.

унция/центнер (1170 мл/100 кг) дозы HRWRA. Уменьшение количества воды при этой дозе составляло примерно 30 процентов. Таким образом, водоредуцирующие добавки среднего и высокого уровня могут быть полезными, если они используются для достижения значительного снижения общего содержания воды. Было показано, что воздухововлекающие добавки практически не влияют на усадку при высыхании.

Величина усадки при высыхании может быть значительно снижена за счет использования добавки, уменьшающей усадку. Уменьшающие усадку добавки снижают поверхностное натяжение воды в порах бетона. Это приводит к уменьшению капиллярного натяжения и натяжения стенок пор и, как следствие, к уменьшению усадки при высыхании. Эти добавки успешно используются на строительном рынке Дальнего Востока и Северной Америки с момента их появления в 19 веке.85 [12].

РИСУНОК 4 . Усадка бетона при высыхании с добавками, уменьшающими усадку, и без них.

В дополнение к добавкам, уменьшающим усадку, первая в своем роде добавка, уменьшающая трещинообразование, обеспечивает лучшие характеристики при ограниченной усадке, что приводит к меньшей начальной ширине трещин [13] в дополнение к уменьшению усадки бетона при высыхании.

Недавние исследования показывают, что добавки, уменьшающие усадку, могут быть успешно использованы для уменьшения потерь воды при испарении из свежего бетона, для уменьшения аутогенной усадки и, таким образом, для уменьшения раннего растрескивания, будь то из-за пластической усадки или аутогенной деформации [14].

Влияние методов проектирования и строительства

Расчетные параметры, которые в наибольшей степени влияют на усадку при высыхании, — это количество армирования, а также размер, форма и отношение площади поверхности к объему бетонного элемента.

Стальная арматура уменьшает усадку бетона при высыхании из-за ограничений, обеспечиваемых сталью.

В той же окружающей среде небольшой бетонный элемент из-за более высокого отношения площади поверхности к объему усаживается больше, чем более крупный элемент. Чем больше открытая площадь поверхности, тем выше скорость потери влаги и, следовательно, вероятность усадки при высыхании. Следовательно, следует признать, что усадка при высыхании, которая будет наблюдаться в реальных бетонных конструкциях, будет лишь частью усадки, полученной в лаборатории с помощью метода испытаний ASTM C 157/C 157M.

Следовательно, следует признать, что усадка при высыхании, которая будет наблюдаться в реальных бетонных конструкциях, будет лишь частью усадки, полученной в лаборатории с помощью метода испытаний ASTM C 157/C 157M.

Неправильные методы бетонирования, такие как повторный отпуск на строительной площадке, увеличивают усадку при высыхании из-за увеличения содержания воды в бетоне. Продолжительное влажное отверждение задерживает начало усадки при высыхании, но в целом сообщается, что продолжительность отверждения мало влияет на усадку при высыхании [3]. Однако отверждение паром уменьшит усадку при высыхании.

Влияние факторов окружающей среды и времени

Как упоминалось ранее, потеря влаги из затвердевшего бетона, ведущая к усадке при высыхании, неизбежна, если только бетон не находится в среде со 100-процентной относительной влажностью. Этот сценарий, конечно, редко имеет место, если только бетон полностью не погружен в воду. На величину усадки при высыхании большое влияние оказывает относительная влажность окружающей среды. Чем ниже относительная влажность, тем выше величина усадки при высыхании. Однако величина усадки при высыхании не зависит от скорости высыхания. Скорость высыхания, в свою очередь, не зависит от ветра или принудительной конвекции, за исключением ранних стадий воздействия. Это происходит из-за очень низкой влагопроводности бетона, которая допускает лишь очень небольшую скорость испарения.

Чем ниже относительная влажность, тем выше величина усадки при высыхании. Однако величина усадки при высыхании не зависит от скорости высыхания. Скорость высыхания, в свою очередь, не зависит от ветра или принудительной конвекции, за исключением ранних стадий воздействия. Это происходит из-за очень низкой влагопроводности бетона, которая допускает лишь очень небольшую скорость испарения.

Величина усадки при высыхании также зависит от времени. Хотя основная часть усадки при высыхании происходит в течение первых нескольких месяцев сушки, этот процесс продолжается годами. Данные комплексного исследования, охватывающего почти 30-летний период, показали, что в среднем около 50 % усадки при сушке, полученной за 20 лет, произошло в течение первых двух месяцев сушки, а почти 80 % — в течение первого года [15].

Эффекты усадки

Как указывалось ранее, основной проблемой усадки бетона является вероятность растрескивания. Другими потенциальными проблемами являются скручивание плит и стабильность размеров бетонных элементов. Размерная стабильность обычно принимается во внимание при проектировании, и если фактическая усадка не намного превышает проектное значение, проблем быть не должно. Растрескивание вследствие усадки происходит в основном из-за защемления. Бетон без ограничений, например цилиндр размером 4 на 8 дюймов (100 на 200 мм), не растрескается из-за усадки. Как указано во введении, в другой статье будут обсуждаться вопросы ограничения и механизма взлома.

Размерная стабильность обычно принимается во внимание при проектировании, и если фактическая усадка не намного превышает проектное значение, проблем быть не должно. Растрескивание вследствие усадки происходит в основном из-за защемления. Бетон без ограничений, например цилиндр размером 4 на 8 дюймов (100 на 200 мм), не растрескается из-за усадки. Как указано во введении, в другой статье будут обсуждаться вопросы ограничения и механизма взлома.

Рекомендации

Усадка бетона, особенно усадка при высыхании, неизбежна; и из-за ограничения может произойти растрескивание. Однако при соблюдении правил бетонирования и строительства усадку и последующее растрескивание можно свести к минимуму.

Контроль пластической усадки – Предотвращает высыхание поверхности свежего бетона до завершения отделочных работ и начала отверждения. Использование льда или охлажденной воды для снижения температуры бетонной смеси и полипропиленовых волокон может быть полезным. По возможности, в ветреные дни следует устанавливать временные ветрозащитные полосы, чтобы уменьшить скорость ветра. Для снижения температуры бетонной поверхности можно использовать временные солнцезащитные козырьки. В засушливых регионах, где преобладают условия для пластической усадки, следует рассмотреть возможность применения ускоряющих добавок и понизителей испарения.

По возможности, в ветреные дни следует устанавливать временные ветрозащитные полосы, чтобы уменьшить скорость ветра. Для снижения температуры бетонной поверхности можно использовать временные солнцезащитные козырьки. В засушливых регионах, где преобладают условия для пластической усадки, следует рассмотреть возможность применения ускоряющих добавок и понизителей испарения.

Свести к минимуму усадку при высыхании – Общее содержание воды в бетонной смеси должно быть настолько низким, насколько это возможно для предполагаемого применения. Это может быть достигнуто за счет использования высокого содержания твердых, жестких заполнителей, свободных от глинистых покрытий, а также за счет использования водопонижающих добавок среднего или высокого уровня. Кроме того, бетон не должен подвергаться повторному отпуску на стройплощадке.

Рассмотреть добавки – Уменьшающая усадку добавка или добавка, уменьшающая растрескивание, уменьшают усадку при высыхании и скорость усадки бетона при высыхании. Кроме того, их использование улучшит устойчивость к растрескиванию, уменьшит высоту и скорость скручивания, а также уменьшит раскрытие швов и скорость раскрытия швов. Как указывалось ранее, добавки, уменьшающие трещинообразование, также обеспечивают лучшие характеристики при ограниченной усадке.

Кроме того, их использование улучшит устойчивость к растрескиванию, уменьшит высоту и скорость скручивания, а также уменьшит раскрытие швов и скорость раскрытия швов. Как указывалось ранее, добавки, уменьшающие трещинообразование, также обеспечивают лучшие характеристики при ограниченной усадке.

Заключение

Как уже говорилось, бетон подвергается различным видам усадки, начиная с момента укладки. Они слабо связаны с возрастом бетона, например, пластическая усадка происходит, пока бетон еще пластичен, начальное тепловое сжатие может произойти в течение первых 24 часов, а усадка при высыхании происходит в течение нескольких дней и недель. В конструкциях с откидными панелями и в отношении растрескивания при ограничении нас в первую очередь интересуют начальное тепловое сжатие и усадка при высыхании (и автогенная усадка, в зависимости от пропорций смеси), которые, вероятно, играют наибольшую роль. Разработка бетонной смеси с низкой усадкой может помочь уменьшить растрескивание панелей, а также расширить швы в плитах на земле. Как отмечалось ранее, содержание воды в смеси является основным фактором долговременной усадки при высыхании. Тем не менее, использование смеси с низким содержанием воды для стены и пола с требованиями к ровности пола (FF) или ровности пола (FL) — это два совершенно разных предложения. Использование добавки, уменьшающей усадку, или добавки, уменьшающей трещины, позволяет уменьшить усадку при высыхании и контролировать ширину трещин без снижения содержания воды до такого низкого уровня, при котором бетон становится чрезмерно липким. Успешная разработка бетонных смесей с низкой усадкой требует хорошего взаимодействия между инженером, подрядчиком и производителем бетона, чтобы можно было достичь всех требований к производительности.

Как отмечалось ранее, содержание воды в смеси является основным фактором долговременной усадки при высыхании. Тем не менее, использование смеси с низким содержанием воды для стены и пола с требованиями к ровности пола (FF) или ровности пола (FL) — это два совершенно разных предложения. Использование добавки, уменьшающей усадку, или добавки, уменьшающей трещины, позволяет уменьшить усадку при высыхании и контролировать ширину трещин без снижения содержания воды до такого низкого уровня, при котором бетон становится чрезмерно липким. Успешная разработка бетонных смесей с низкой усадкой требует хорошего взаимодействия между инженером, подрядчиком и производителем бетона, чтобы можно было достичь всех требований к производительности.

Ссылки

- Лерч, В. «Усадка пластика». Труды журнала ACI, том.

53, вып. 8, февраль 1957 г., стр. 797-802. - АКИ 305R-10. «Бетонирование в жаркую погоду», Американский институт бетона

, 2010 г. - Невилл, А.М.

Свойства бетона. 4-е изд., John Wiley & Sons,

Свойства бетона. 4-е изд., John Wiley & Sons,

, 1996, стр. 844. . - Мехта, П.К. Бетон – структура, свойства и материалы.

Прентис-Холл, 1986, с. 450. - Миндесс С., Дж. Ф. Янг и Д. Дарвин. Конкретный. 2-е изд., Пирсон

Образование, 2003, с. 644. - ASTM C 157/C 157M, «Стандартный метод испытаний на изменение длины

затвердевшего гидроцементного раствора и бетона». Ежегодный сборник стандартов ASTM

, том. 04.02, ASTM International, 2008. - Косматка С.Х. и М.Л. Уилсон. Проектирование и контроль бетонных смесей

. 15-е изд., Portland Cement Association, 2011, с. 444. - Леа, Ф.М. Химия цемента и бетона. 1-е изд. American

, Chemical Publishing Company, 1971, с. 727. 902:30 - АКИ 212.3R-10. «Отчет о химических добавках к бетону».

Американский институт бетона, 2010 г. - Перенчио, В.Ф., Д.А. Уайтинг и Д.Л. Кантро. «Уменьшение количества воды

, потеря текучести и вовлеченные воздухо-пустотные системы как

под влиянием суперпластификаторов».

Свойства бетона. 4-е изд., John Wiley & Sons,

Свойства бетона. 4-е изд., John Wiley & Sons,